Настоящее изобретение относится к области водных композиций для покрытий, которые имеют низкое содержание летучего органического растворителя (ЛОС). Изобретение относится, в частности, к пигментированным водным архитектурным композициям для покрытий, которые являются высокоглянцевыми и которые сохраняют свой глянец после высыхания. Используемый в данном контексте термин «архитектурное покрытие» означает покрытия для окрашивания внутренних и внешних поверхностей строений, таких как здания, ограждения и мосты. Для простоты такие покрытия, в целом, будут называться красками. Изобретение также относится к некоторым водорастворимым олигомерам и полимерным дисперсиям.

Композиции для покрытий обычно содержат жидкость-носитель и пленкообразующий связующий полимер вместе с другими компонентами, такими как добавки, в том числе загустители и для цветных красок, конечно, пигменты. Жидкость-носитель может включать в себя воду, органический растворитель или смесь воды и органического растворителя. Связующий полимер может быть в форме дисперсии частиц в жидкости-носителе, в связи с чем полимер существует в форме микрочастиц, или может быть растворен в жидкости-носителе и являться раствором.

Высокоглянцевые покрытия являются красками, которые после высыхания до твердого слоя имеют глянец, по меньшей мере, 75% (глянец при 20, если не указано иное). Такие краски известны, и обычно они основаны на полимерах, растворенных в органическом растворителе, их также называют растворимыми полимерами. Типичные высокоглянцевые краски основаны на алкидных полимерах, растворенных в органической жидкости, обычно уайт-спирите. Конечно, такие краски имеют высокое ЛОС и выделяют большое количество органического растворителя в атмосферу в процессе окрашивания и последующего высыхания жидкой краски, что создает нежелательные запахи и наносит вред окружающей среде. Это является особенной проблемой архитектурных красок, которые используются для окрашивания внутри здания, особенно в закрытых помещениях и непроветриваемых комнатах. Более того, краски на основе алкидных смол содержат металлические сиккативы для ускорения самоокисления. Наиболее широко используемый металлический сиккатив - соединение кобальта, в настоящее время относится к веществам, загрязняющим окружающую среду.

Краски, особенно такие, которые являются пригодными для применения на архитектурных поверхностях, таких как здания, в значительной степени хорошо воспринимаются на вид, потому что образуют гладкую и ровную поверхность после высыхания до твердого слоя. Такой поверхности относительно легко достичь в случае красок с низким глянцем, таких как шелковые (глянец около 30-45% при 60°), матовые как яичная скорлупа (глянец около 15-25% при 60°) и матовые краски (глянец<10% при 85°), потому что сухая поверхность, такой низкой глянцевой краски, отражает лишь небольшое количество света. Соответственно, глазу труднее определить дефекты. В случае высокоглянцевых красок, поверхности которых обладают большей отражающей способностью, дефекты, такие как неровность и/или шероховатость, намного легче увидеть. Таким образом, высокоглянцевые краски получить труднее, чем краски низкоглянцевые, которые кажутся бездефектными, в частности выглядят гладкими и ровными.

На высохшей краске могут быть видны различные поверхностные дефекты, главным образом возникающие в то время, когда краска еще не высохла, или, по меньшей мере, на ранней стадии высыхания. Такие дефекты обычно включают оспины и кратеры, которые обычно образуются небольшими площадями загрязнений, такими как пыль или масла на окрашиваемой основе, или влагой внутри самой краски, вызывая или несмачивание основы жидкой краской или стекание с загрязнения на окрашиваемой поверхности. Такие дефекты обычно устраняются путем улучшения подготовки основы и общей чистотой окрашиваемой поверхности. Такие дефекты, однако, не рассматриваются данным изобретением.

Неровные окрашенные поверхности также получаются при использовании кисти при нанесении краски. Это возникает в том случае, когда первая порция высокоглянцевой краски наносится на основу с помощью кисти, особенно на большую поверхность, такую как дверь. В этой ситуации первая порция краски уже частично высохнет к тому времени, когда маляр вернется к покраске соседней неокрашенной поверхности. Чем больше поверхность, которую окрашивают, тем больше интервал и, следовательно, больше степень высыхания первой порции. Неизбежно маляр должен будет наносить свежую краску поверх частично высохшей первой порции, особенно по ее периметру, в так называемой перекрывающейся области. Частично высохшая краска в этой области будет более вязкой, чем свежая краска. В этом случае маляр сталкивается с проблемой соединения или «смешения» свежей краски с частично высохшей, более вязкой краской для того, чтобы поверхность выглядела ровной, особенно в перекрывающейся области.

Поскольку маляр применяет свежую краску поверх частично высохшей с использованием малярной кисти, действие щетинок кисти нарушает частично высохшую нижнюю краску, которая, являясь высоковязкой, не будет вытекать наружу за пределы желаемой ровной поверхности. Хотя свежая краска, поскольку она имеет низкую вязкость, будет течь, она в этом случае только отображает нарушенную неровную поверхность под ней. Напротив, вязкость свежей краски, примененной поверх пересекающейся области, может увеличиваться очень быстро вследствие диффузии жидкого носителя из нее внутрь нижней краски, таким образом, делая невозможным достижение ровной конечной поверхности. В любом случае для данной краски имеется максимальное время, которое может допустить маляр перед возвращением к покраске поверх пересекающейся области для достижения приемлемой конечной ровной поверхности, и такое время известно как время схватывания или время до следующей покраски.

Естественно, что длительное время схватывания предпочтительнее, поскольку тогда маляр имеет больше времени до того, как он должен вернуться к совмещению или «смешению» свежей краски с прежде примененной краской. Для известных высокоглянцевых красок на основе растворимых полимеров время схватывания имеет тенденцию составлять около 20 минут. Однако недостаток такой краски заключается в выделении значительных количеств органических растворителей, которые не только неприятно пахнут, но также считаются вредными для здоровья, особенно, когда они используются в течение длительного времени. Время высыхания на отлип таких красок, измеренное «методом сухого песка» длится также около 4 часов. Тест на высыхание с песком представляет собой время, после которого краска не ощущается липкой при прикосновении. Предпочтительно, короткое время высыхания на отлип.

К тому же такие известные высокоглянцевые краски на основе алкидных полимеров зависят от сшивания путем самоокисления для завершения процесса отверждения и образования окончательного твердого покрытия. Это медленный процесс, включающий диффузию кислорода из воздуха внутрь жидкой пленки краски. Соответственно, краска, единожды нанесенная на поверхность, не может быть нанесена повторно в течение примерно 16 часов. Это связано с тем, что растворитель при втором покрытии краски частично растворяет первое покрытие, вызывая его вздутие и пузырение. Более того, у таких красок на основе алкидных смол также со временем появляется желтизна, особенно в плохо освещенных областях. Это особенно проблематично с белыми и пастельными цветами.

Известны также краски с низким ЛОС, на основе дисперсий алкидных полимеров в водной жидкости-носителе. Они имеют те же недостатки, что и алкидные краски на растворителях.

Известны также водорастворимые краски с низким ЛОС на основе дисперсий высокомолекулярных полимеров. Однако даже самые глянцевые из них имеют низкий глянец - от около 60 до 65% (измеренный при 20°) и они имеют неприемлемо короткое время схватывания - только 3-4 минуты. Короткое время схватывания возникает в связи с тем, что полимеры в таких красках являются микрочастицами. Соответственно, как только краска высыхает на поверхности, и водная среда начинает испаряться, объем фракции полимера увеличивается с ассоциированным, но не значительным увеличением вязкости. Так как испарение продолжается, объем фракции продолжает увеличиваться, достигая точки, когда дисперсные частицы касаются друг друга. Когда это происходит, вязкость высыхающей краски становится значительно больше, по сравнению с небольшими увеличениями в сухом остатке, до степени, когда становится невозможным смешение свежей краски с ранее нанесенной краской.

В высокоглянцевых красках на основе полимеров, растворенных в жидкости-носителе, увеличение вязкости при высыхании происходит значительно медленнее, чем в отсутствие полимерных частиц. Причина этого в том, что время схватывания в красках на основе полимерных растворов обычно является значительно более длительным.

Известны водорастворимые высокоглянцевые краски для архитектурного применения. Патент US 5422394 описывает одну из таких красок на основе самоокисляющегося растворимого акрилового полимера, причем самоокислительная способность обеспечивается аллильными группами. Они имеют хорошее время до нанесения следующего слоя - около 15 минут и высокий глянец 80-85%. Однако водостойкость таких красок является неприемлемо низкой, особенно в первые несколько дней последующего применения. Это происходит потому, что требуется время для самоокисленния для образования достаточных сшивок для увеличения молекулярной массы акрилового полимера для превращения его в нерастворимый полимер, который не будет подвергаться действию воды. К тому же аллильная группа является не очень устойчивой относительно скорости сшивания.

Сравнительно недавняя международная заявка WO 03/082999 рассматривает композиции водорастворимых красок, содержащие смесь несшиваемого низкомолекулярного олигомера и высокомолекулярного дисперсного полимера. Целью изобретения являются композиции для покрытий с улучшенным временем схватывания, которое в среднем превышает 20 минут. Раскрываются олигомеры различных типов, включая виниловые, полиэфирные, полиуретановые и сверхразветвленные олигомеры. Также раскрываются дисперсии высокомолекулярных полимеров.

В данном описании раскрываются недостатки композиций для покрытий на основе полимерных дисперсий и несшитых виниловых олигомеров WO 03/082999. Главный недостаток заключатся в том, что глянец таких композиций после пигментирования, например, краской примера 4, как описано в WO 03/082999, составляет менее 75%, что неприемлемо для тех потребителей, которые предпочитают высокоотражающую поверхность высокоглянцевой краски. Предполагают, что это происходит из-за несовместимости полимера и олигомера, используемых в примере. Более того, хотя краска примера 4 обеспечивает время схватывания более 20 минут, пленка краски остается липкой в течение длительного периода времени и является мягкой, даже когда полностью высушена.

Так, хотя при использовании данных WO 03/082999 можно достичь времени схватывания 20 минут и более, низкий глянец и мягкость и липкость конечных пленок, которые образуются в результате, являются очень серьезными недостатками. Это особенно важно в области архитектурных красок, когда краски применяются и должны проявлять свои конечные свойства при комнатной температуре. Действительно, недостатки являются такими значительными, что краски неприемлемы для применения как декоративные и/или защитные покрытия. Эти проблемы не обозначаются WO 03/082999. Тем не менее, остается неудовлетворенной потребность в водорастворимых красках с высоким глянцем и низким ЛОС, которые быстро сохнут и имеют соответствующую твердость, особенно в области архитектурных красок.

Более того, неожиданно, авторы установили, что нет необходимости сопоставлять время до нанесения следующего слоя существующих высокоглянцевых красок на растворителях, таких как краски на основе алкидных смол. Действительно, для высокоглянцевых водорастворимых красок с низким ЛОС данного изобретения приемлемо время испарения от 6±1 до 12±3 минут и не более 15 минут, измеренное методом, описанным далее. Они имеют преимущества по сравнению, по меньшей мере, с 20 минутами для композиций водорастворимых красок с низким ЛОС, описанных в WO 03/082999, как лучшее соотношение для достижения конечных свойств высушенной краски. В частности время до нанесения следующего слоя от 6±1 до 12±3 минут позволяет достичь ровной, гладкой и твердой поверхности, в то же время сохраняя время высыхания на отлип, измеренное путем теста высыхания с песком описанного далее, менее примерно 200 минут.

Описание WO 03/082999 показывает только одно воплощение, известное в указанном документе как краска примера 4 - краска на основе винилового олигомера, и не сообщается, как выбирать олигомер и диспергируемый полимер для того, чтобы достичь высокого глянца, короткого времена на отлип и твердого сухого покрытия.

Авторы изобретения получили улучшенную водорастворимую краску, которая преодолевает серьезные недостатки и которая имеет превосходные свойства в целом.

Соответственно, предлагается пигментированная водная композиция для покрытия, содержащая:

i) водную дисперсию несшиваемого аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Дальтон и рассчитанной Fox Тc больше 0°С и меньше 50°С,

ii) водную дисперсию аддиционного полимера со среднемассовой молекулярной массой больше 53000 Дальтон, рассчитанной Fox Тc больше 10°С и меньше 40°С и средним диаметром частиц менее 150 нанометров,

где отношение i):ii) составляет от 0,25:1 до 2,70:1, исходя из мас.% твердых веществ дисперсии.

Предпочтительно композиция для покрытия имеет время схватывания от 6±1 до 12±3 минуты и никогда более 15 минут, и измеренный в сухом состоянии глянец составляет не менее 75%. Это позволяет достичь гладкой, высокоглянцевой окрашенной поверхности без требования высокого профессионального мастерства или скорости маляра. Предпочтительнее, время схватывания находится в интервале от 6±1 до 12±3 минут и еще предпочтительнее, от 6±1 до 10±3 минут.

Выгодно для высохшей композиции для покрытия иметь дополнительные свойства - время высыхания с песком меньше или равное 200 минутам и твердость, по меньшей мере, 30 секунд.

Предпочтительно твердость высохшей краски, измеренная по методу, описанному далее в представленном описании, находится в интервале от 30 до 200 секунд, даже предпочтительнее от 35 до 150 секунд, и наиболее предпочтительно от 40 до 150 секунд. Значение твердости выше 30 секунд означает, что высохшая краска является достаточно твердой, чтобы противостоять надавливанию без ощущения мягкости, или не быть поврежденной.

Предпочтительно, время высыхания с песком композиции для покрытия составляет менее 200 минут, предпочтительнее менее 170 минут, и наиболее предпочтительно 50-170 минут. Короткое время высыхания с песком является предпочтительным, так как менее вероятно повреждение краски, например, случайным контактом с человеком или предметом, или естественной пылью из атмосферы, оседающей на краску.

Подходящие пигменты включают органические пигменты, такие как фталоцианины, азопигменты, хинакридоны; и неорганические пигменты, такие как углеродная сажа, оксиды железа и диоксид титана. Средние диаметры пигментных частиц могут быть до 20 микрон, предпочтительнее, до 10 микрон. Частицы с диаметром более 20 микрон могут уменьшать глянец высохшей краски.

Композиция для покрытия также может содержать ингредиенты, выбранные из группы, состоящей из пигментов, наполнителей, восков, разбавителей, реологических модификаторов, диспергаторов, веществ, способствующих растеканию, и биоцидов.

Время схватывания составляет предпочтительно, по меньшей мере, 7 минут и менее 10 минут, даже предпочтительнее от 8 минут до 10 минут. Краски со временем схватывания более 10 минут имеют тенденцию иметь непрактично длительное время на отлип и, таким образом, являются неприемлемыми для пользователей.

Предпочтительно, глянец составляет от 75 до 100%, предпочтительнее от 78% до 100%, и наиболее предпочтительно от 80% до 100%.

Термин «водный» означает, что жидкость-носитель, по меньшей мере, на 50 мас.% состоит из воды, причем остальное является органическим растворителем. Предпочтительно, органический растворитель является совместимым с водой и даже предпочтительнее, он растворяется в воде в используемых количествах, поскольку это способствует улучшенной стабильности, особенно стабильности вязкости при хранении в течение длительного периода времени. Примеры подходящих органических растворителей включают спирты, гликоли, сложные эфиры спиртов, простые эфиры спиртов и сложные эфиры простых эфиров спиртов, например, н-бутанол, пропиленгликоль, бензиловый спирт, 1,3 диомоноизобутират-2,2,4-триметилпентана, монометиловый, моноэтиловый, монопропиловый и монобутиловый эфиры пропиленгликоля, диэтиленгликоль, дипропиленгликоль, метиловый эфир дипропиленгликоля, этиловый эфир диэтиленгликоля и 1-метокси-2-гидроксипропан.

Предпочтительные растворители включают метилдипропоксаль и тексанол - сложный эфир спирта, поскольку они оба способствуют коалесценции полимерных и олигомерных частиц, особенно полимерных частиц.

Для пользователя и охраны окружающей среды выгодно минимизировать количество органического растворителя и, следовательно, ЛОС в краске. Предпочтительно, содержание органического растворителя в жидкости-носителе составляет от 0 до 49,9%, предпочтительнее от 0 до 25%, еще предпочтительнее от 0 до 15%, и наиболее предпочтительно от 0 до 10%.

Водная дисперсия подразумевает, что полимер или олигомер существуют в виде частиц в водной фазе.

Соотношение олигомера к полимеру, рассчитанное в мас.% твердых веществ дисперсии, составляет от 0,25:1 до 2,70:1, предпочтительнее от 0,30:1 до 2,70:1, еще предпочтительнее от 0,43:1 до 2,33:1, и наиболее предпочтительно от 0,8:1 до 1,30:1. Ниже соотношения 0,25:1 время схватывания становится неприемлемо коротким, в то время как выше соотношения 2,70:1 быстро уменьшается глянец.

Термины «аддиционный полимер» и «аддиционный олигомер» означают, что как полимер, так и олигомер получены из поддающихся радикальной полимеризации этиленненасыщенных мономеров. Примеры таких подходящих этиленненасыщенных мономеров включают эфиры (мет)акриловой кислоты, амиды и нитрилы, виниловые мономеры и виниловые сложные эфиры.

Агенты переноса цепи, такие как меркаптаны, могут быть применены для регулирования молекулярной массы полимера и олигомера. Подходящие меркаптаны включают н-октилмеркаптан, н-додецилмеркаптан, н-гексадецилмеркаптан и трет-додецилмеркаптан.

Применение названия (мет)акрилат используется, чтобы представить как акрилат, так и метакрилат, и примерами подходящих эфиров акриловой кислоты и эфиров метакриловой кислоты являются алкилэфиры, предпочтительно, метил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат, 2-этилгексил(мет)акрилат и алкоксиполи(оксиэтилен)(мет)акрилат. Небольшие количества кислотных мономеров, таких как метакриловая кислота, акриловая кислота, янтарный ангидрид и малеиновый ангидрид также могут применяться по отдельности или в комбинации. Гидроксифункциональные мономеры, такие как гидроксиэтил(мет)акрилат и гидроксиизопропил(мет)акрилат, также могут быть включены, хотя следует соблюдать осторожность в случае получения олигомера, содержащего такие мономеры, поскольку в этом случае может быть загрязнен реактор, и результатом может являться нестабильность.

Примеры приемлемых виниловых мономеров включают стирол и альфа-метилстирол, винилпропионат, винилбутират, винилацетат и винилверсатат. Предпочтительно, аддиционный полимер и олигомер получают из эфиров акриловой кислоты, метакриловой кислоты и, необязательно, стирола и/или его производных.

Более предпочтительнее, олигомер содержит метакриловую кислоту и/или акриловую кислоту и, наиболее предпочтительно, олигомер содержит метакриловую кислоту, поскольку акриловая кислота имеет тенденцию к образованию водорастворимого олигомера, который уменьшает водостойкость высушенной краски. Предпочтительное содержание кислоты находится в интервале от 4 до 8 мас.% от всех олигомерных мономеров, что эквивалентно кислотному числу (КЧ) от примерно 25 до 55 мг КОН/г нелетучего олигомера. Более предпочтительным значением КЧ является интервал от 30 до 45 мг КОН/г и наиболее предпочтительным является значение в интервале от 35 до 45 мг КОН/г. При КЧ больше чем 55 водочувствительность краски становится неприемлемо низкой и ниже примерно 25 глянец краски очень низкий.

Кислота предпочтительно нейтрализуется, по меньшей мере, частично, нейтрализующими основаниями. Подходящие основания включают гидроксиды щелочных металлов, такие как гидроксид натрия или гидрооксид калия. Предпочтительнее применять органические основания, такие как диметиламиноэтанол, триэтиламин и аммиак. Необязательно, нейтрализация может быть осуществлена при повышенной температуре, поскольку это приводит к улучшенной стабильности вязкости и выравниванию окончательной высохшей краски, по сравнению с тем, когда проводится холодная нейтрализация.

Краски на основе олигомеров, содержащих метокси(полиэтиленгликоль)n-метакрилат, [сокращенно MeO(PEG)nMA], где n представляет собой молекулярную массу полиэтиленгликольной части и обычно равен от 350 до 2000 Дальтон, имеют тенденцию иметь неприемлемо низкий глянец. Предпочтительно, олигомер содержит менее 5 мас.% MeOPEGMA и, наиболее предпочтительно, не содержит MeOPEGMA.

Температура стеклования или Тc аддиционного полимера может изменяться сополимеризуемыми мономерами с соответствующей Тc. Предпочтительно, аддиционный полимер имеет рассчитанную Fox Тc между 20 и 40°С, предпочтительнее от 25 до 35°С. При Тc 10°С и ниже краска имеет неприемлемо долгое время на отлип и также неадекватную водостойкость, в то время как Тc около 40°С и выше приводит к неприемлемо неровной окончательной поверхности, когда на полностью высохшее первое покрытие накладывается второй слой краски.

Аддиционный полимер, предпочтительно, имеет измеренную среднемассовую молекулярную массу от примерно 53000 до 100000 Дальтон, предпочтительнее от 53000 до 500000 Дальтон, еще предпочтительнее 53000 до 250000 Дальтон и наиболее предпочтительно от 53000 до 220000 Дальтон. Ниже 53000 Дальтон, образующаяся краска имеет неприемлемо низкую устойчивость против слипания.

Полимер с молекулярной массой более 1000000 неудобен для проведения точных измерений, поскольку часто трудно найти растворители, способные растворить полимеры с такой высокой молекулярной массой. Часто нерастворимая, самая высокая молекулярная фракция полимера отфильтровывается перед проведением измерения, что искусственно приводит к тому, что измеряется только низкомолекулярная часть.

Средний диаметр частиц дисперсии аддиционного полимера, предпочтительно, находится в интервале от 10 до 150 нанометров, предпочтительнее от 50 до 135, и наиболее предпочтительно от 80 до 125. Выше 150 нанометров глянец падает ниже 75%.

Несшиваемый аддиционный олигомер, предпочтительно, имеет среднемассовую молекулярную массу от 7500 до 12500 Дальтон, предпочтительнее от 8500 до 11500 Дальтон и наиболее предпочтительно от 9000 до 11000 Дальтон. Выше примерно 15000 Дальтон, глянец краски падает ниже 75%. Ниже примерно 5000 Дальтон, олигомер имеет тенденцию к липкости, независимо от рассчитанной Fox Тc. Полагают, что молекулярная масса уменьшает истинную молекулярную массу олигомера значительно меньше чем Fox Тc. Более того, для того, чтобы достичь такой низкой молекулярной массы, количество меркаптанового агента переноса цепи, остающегося от стадии полимеризации, является достаточным, чтобы придать неприятный запах краске. Это очень нежелательно для пользователей, особенно когда краска должна быть применена внутри здания или в любом другом слабо проветриваемом пространстве.

Рассчитанная Fox Тc олигомера должна быть больше 0°С и меньше 50°С, предпочтительно от 10 до 40°С, предпочтительнее от 10 до 30°С, и наиболее предпочтительно от 15 до 25°С. При Тc, равной 0°С краска имеет неприемлемо долгое время на отлип и при 50°С и выше глянец является неприемлемо низким.

Дисперсию аддиционного полимера можно получить известными способами полимеризации. Предпочтительно, используют известный способ эмульсионной полимеризации с использованием водорастворимого инициатора полимеризации и обычно ионного и/или неионного поверхностно-активного вещества. Предпочтительнее используют способы с затравкой и подачей материалов. Это требует, во-первых, небольшой порции мономеров, обычно включающей около 5% всех мономеров (обычно известных как затравочные мономеры), которые полимеризуются за короткий период времени около 15 минут. За этим следует полимеризация оставшихся мономеров (сырьевые мономеры), которые могут отличаться от композиции затравочных мономеров. Сырьевые мономеры обычно полимеризуются в течение более длительного времени. Необязательно, мономеры могут быть эмульгированы в воде в присутствии поверхностно-активного вещества, чтобы получить эмульсию мономеров, диспергированных в воде, перед добавлением в реактор.

Подходящие примеры водорастворимых инициаторов полимеризации включают персульфат аммония, персульфат натрия, персульфат калия, пероксиды, в том числе пероксид водорода и гидропероксид трет-бутила. Также можно использовать окислительно-восстановительные системы инициаторов. Подходящие примеры включают пероксид водорода и аскорбиновую кислоту, гидропероксид трет-бутила и аскорбат натрия, персульфат аммония и метабисульфит натрия или формальдегидсульфоксилат натрия. Необязательно могут быть добавлены соли металлов, таких как медь или железо.

Полимеризация начинается повышением температуры реакционной массы выше температуры разложения инициатора. Предпочтительны температуры от 30 до 98°С. Когда используется окислительно-восстановительная система инициатора, особенно в присутствии подходящего металла, благоприятны более низкие температуры. В том случае, когда полимеризация начинается термическим разложением инициатора полимеризации, предпочтительным является интервал более высоких температур.

Способ и ингредиенты, используемые для получения аддиционного полимера, также приемлемы для получения олигомера. Однако в случае олигомера предпочтительно, чтобы мономеры для полимеризации формировались в эмульсии до полимеризации. Это обычно выполняется в полимеризационном реакторе с раздельными секциями. Требуется интенсивное перемешивание, которое может быть обеспечено механическим аппаратом для эмульгирования, таким как Silverson (доступным от Silverson Mashines Ltd, Chesham), или как альтернатива, может быть использован Sonolator (доступный от Sonic Corp, Connecticut, USA), в котором используют ультразвук для генерации необходимого высокого сдвига. Необязательно, небольшое количество гидрофобного материала, такого как гексадекан или соевое масло, может быть добавлено к мономерам перед эмульгированием. Присутствие такого материала улучшает стабильность мономерной эмульсии. Это приводит к снижению загрязнения реактора во время полимеризации олигомера.

Второй аспект изобретения относится к способу получения аддиционного олигомера по пункту 1, включающему стадии получения мономера в водной эмульсии путем

i) смешивания мономеров, воды и поверхностно-активного вещества и, необязательно, гидрофобного материала с образованием смеси;

ii) воздействие на смесь i) высоким сдвигом с применением средств для интенсивного перемешивания с образованием эмульсии мономеров в виде;

и принуждение мономеров к полимеризации и образованию дисперсии аддиционного олигомера.

Предпочтительно, смесь i) содержит гидрофобный материал, поскольку он дает более устойчивую дисперсию олигомера.

Третий аспект изобретения относится к использованию полимера и олигомера по пункту 1, для получения композиции для покрытия, которая имеет время схватывания от 6±1 до 12±3 минут и никогда более 15 минут; и имеет глянец после высыхания 75%. Предпочтительно, время схватывания находится в интервале от 6±1 до 12±3 минут, и наиболее предпочтительно в интервале от 6±1 до 10±3 минут.

Четвертый аспект данного изобретения относится к способу нанесения на основу покрытия по изобретению и принудительной или естественной сушки указанного покрытия с образованием твердого слоя с глянцем, по меньшей мере, 75%.

ПРИМЕРЫ

Изобретение будет проиллюстрировано следующими примерами.

Следующие ингредиенты были использованы в примерах.

Rhodafac RK500 и RS710, доступны от Rhodia Geronazzo S.p.A, Милан, Италия.

Rocima V 189, доступна от Thor UK Ltd.

Гидропероксид трет-бутил, доступен от ElfAtochem UK Ltd.

Формальдегид сульфоксилат натрия, доступный от Bruggeman Chemicals.

AMPS 2405, доступен от Lubrizol UK Ltd

Соевое масло, доступно от Seators Ltd, UK

Эмульсоген ЕРА 1954, доступен от Clariant, UK.

Orotan 681 и Acrysol RM 2020, доступны от Rohm и Haas (UK) Ltd

Фомекс Tego foamex 1488, доступен от Tego Chemicals.

Empimin OT75, доступен от Huntsman Corporation Europe.

ПОЛУЧЕНИЕ ВОДНОЙ ДИСПЕРСИИ ПОЛИМЕРА

Пример (полимер 1 пол. 1)

Оборудуют 2-литровую плоскодонную колбу мешалкой, средствами для продувки азотом, водяным холодильником и подходящим входом для добавления отмеренных количеств реагентов. В колбу загружают 550,9 г деминерализованной воды с последующим добавлением 27,91 г затравочного раствора поверхностно-активного вещества (содержащего 5,39 г Rhodafac RS710, 21,57 г деминерализованной воды и 0,95 г раствора аммиака). Температуру содержимого повышают до 80°С с использованием водяной бани. Когда содержимое нагревается до 80°С, в колбу добавляют 13,96 г затравочной мономерной смеси (содержащей 4,47 г стирола, 4,38 г метилметакрилата, 4,61 г бутилакрилата и 0,50 г метакриловой кислоты). Температуру поддерживают на уровне 80°С в течение 10 минут, после чего добавляют 19,62 г затравочного раствора инициатора (содержащего 0,82 г персульфата натрия, растворенного в 18,8 г деминерализованной воды). Через 10 минут температуру повышают до 85°С в течение 15 минут. После того, как установленная температура достигнута, загружают 544,39 г сырьевой мономерной смеси (содержащей 174,2 г стирола, 170,94 г метилметакрилата, 179,65 г бутилакрилата и 19,6 г метакриловой кислоты) в течение 3 часов с постоянной скоростью. Одновременно добавляют 41,86 г раствора поверхностно-активного вещества (содержащего 8,09 г Rhodafac RS710, 32,35 г деминерализованной воды и 1,42 г аммиака) к мономерной загрузке с постоянной скоростью. В то же время добавляют 78,47 г сырьевого раствора инициатора (3,28 г персульфата натрия, растворенного в 75,19 г деминерализованной воды), но в течение 3,5 часов. После завершения этого прибавления температуру дисперсии снижают до 60°С, после чего добавляют 4,68 г завершающей загрузки (содержащей 0,78 г натрия гидропероксида трет-бутила, растворенного в 3,90 г деминерализованной воды). Спустя 5 минут 9,97 г оставшейся завершающей загрузки (содержащей 0,78 г формальдегидсульфоксилата натрия, растворенного в 8,19 г деминерализованной воды) добавляют в течение 15 минут. Температуру удерживают на уровне 60°С на протяжении еще 15 минут до конца прибавления, после чего добавляют 6,76 г аммиака (35 об.%). Затем дисперсию охлаждают до 30°С, и добавляют биоцид (Rocima VI 89), чтобы защитить содержимое от микробиологических культур.

Тс=30°С

Средний диаметр частицы равен 107 нанометрам

Среднемассовая молекулярная масса (Mw) равна 156000 дальтон.

Примеры 2-4 (пол. 2-4)

Эффект молекулярной массы.

Эти примеры осуществляют в соответствии с тем же способом и теми же ингредиентами, что и в примере 1, с тем отличием, что мономерная смесь, используемая в данном случае, в мас.%, описывается ниже. Агент передачи цепи н-октилмеркаптан используют для модификации молекулярной массы.

Ст - стирол, ММА - метилметакрилат, БА - бутилакрилат, МАА - метакриловая кислота, ПОМ - н-октилмеркаптан.

Среднемассовую молекулярную массу измеряют в соответствии с методом, описанным ниже.

Образцы №2-4 все имели Тс=30°С и средний диаметр частиц 100-120 нанометров.

Примеры 5-7 (пол.5-7)

Эффект Тc

Эти примеры осуществляют в соответствии с тем же способом и теми же ингредиентами, что и в примере 1, с тем отличием, что используют другую мономерную смесь, в мас.%, описанную ниже.

Образцы №5-7 все имеют Mw 149000-195000 Дальтон и средний диаметр частиц 100-120 нанометров.

Примеры 8 и 9 (пол. 8 и 9)

Эффект среднего диаметра частицы

Размер частиц полимерной дисперсии изменяют путем изменения поверхностно-активного вещества и отношением затравочного мономера к сырьевому мономеру. Используют другое поверхностно-активное вещество, а именно Rhodafac RK500 вместо Rhodafac RS710, используемого в примере 1.

Оба варианта имеют следующую мономерную композицию, рассчитанную в мас.%

Тс равно 30°С.

Пример 8 (пол. 8)

Оборудуют 2 литровый реактор мешалкой, средствами для продувки азотом, водяным холодильником и подходящим входом для добавления отмеренного количества реагентов. В реактор добавляют 662,7 г деминерализованной воды с последующей загрузкой 2,1 г затравочного поверхностно-активного вещества Rhodafac RK500 и буферного раствора (содержащего 1,68 г гептагидрата фосфата натрия и 12,6 г деминерализованной воды). Температуру содержимого повышают до 75°С с использованием водяной бани. Когда содержимое нагреется до 75°С, добавляют в реактор 30,1 г затравочной мономерной смеси (содержащей 10,5 г стирола, 8,3 г метилметакрилата, 10,2 г бутилакрилата и 1,1 г метакриловой кислоты). Температуру удерживают на уровне 75°С в течение 10 минут, затем добавляют 8 г раствора инициатора (содержащего 2,1 г персульфата аммония и 5,9 г деминерализованной воды). Смесь выдерживают при 75°С в течение 15 минут, затем одновременно добавляют 571,9 г сырьевой мономерной смеси (содержащей 200,2 г стирола, 157,8 г метилметакрилата, 193,3 г бутилакрилата и 20,6 г метакриловой кислоты) и 63,8 г раствора поверхностно-активного вещества (содержащего 14,42 г AMPS2405 [2-акриламидо-2-метилпропансульфонат натрия], 9,38 г Rhodafac RK500 и 40 г деминерализованной воды) в течение 3 часов. После завершения всех добавлений поддерживают температуру дисперсии 75°С в течение 10 минут и добавляют 10.1 г завершающей загрузки (содержащей 0,3 г формальдегидсульфоксилата натрия и 9,8 г деминерализованной воды). После 10-минутной выдержки температуры добавляют еще 10,2 г завершающей загрузки (содержащей 0,4 г гидропероксида трет-бутила и 9,8 г деминерализованной воды). После еще 10-минутной выдержки температуры добавляют последние 10,1 г завершающей загрузки (содержащей 0,3 г формальдегидсульфоксилата натрия и 9,8 г деминерализованной воды). Выдерживают температуру 75°С в течение 15 минут, после чего дисперсию охлаждают до 30°С и добавляют 7 г концентрированного раствора аммиака (35% концентрация) с последующим прибавлением биоцида (Rocima Product VI 89, 1,54 г растворены в деминерализованной воде), чтобы защитить полимер от микробиологических культур.

Средний диаметр частиц равен 252 нанометрам.

Пример 9 (пол. 9)

Вариант с другим размером частиц (R10934/53, PS=179 нм) осуществляют в соответствии со способом и рецептурой примера 8, за исключением того, что применяют 60,2 г затравочной мономерной загрузки и 541,8 г мономерного сырья.

Средний диаметр частиц равен 179 нанометрам.

ПОЛУЧЕНИЕ ВОДНОЙ ДИСПЕРСИИ ОЛИГОМЕРА

Пример 1 (олигомер 1 олиг.1)

2-литровую плоскодонную колбу снабжают мешалкой, средствами продувки азотом, водяным холодильником и подходящим входом для добавления отмеренных количеств реагентов. Добавляют в колбу 297,72 г воды с последующим добавлением 3,88 г поверхностно-активного вещества Emulsogen EPA 1954, и нагревают до 50°С с использованием водяной бани. В течение времени нагревания получают эмульсию сырьевого мономера, добавляя 239,00 г бутилакрилата, 310,70 г метилметакрилата, 35,07 г метакриловой кислоты, 17,98 г н-октилмеркаптана и 11,74 г соевого масла к 432,54 г воды, в которой растворены 51,41 г поверхностно-активного вещества Emulsogen EPA 1954. Смесь эмульгируют с использованием аппарата эмульгирования Silverson в течение примерно 8 минут. После того, когда водная загрузка нагреется до 50°С, в колбу добавляют инициатор 2,41 г гидроксипероксида трет-бутила и через 10 минут эмульсию сырьевого мономера добавляют с одинаковой скоростью в течение 3 часов. Отдельную активаторную загрузку (содержащую 0,70 г аскорбата натрия в 68,95 г воды) добавляют одновременно. Температуру поддерживают 50°С в течение всех загрузок сырья. После завершения загрузки сырья температуру образующейся олигомерной дисперсии поддерживают 50°С в течение еще 15 минут, в течение которых добавляют порцию активатора (содержащую 0,23 г аскорбата натрия в 23,17 г воды). После еще 1 часа при 50°С олигомерную дисперсию охлаждают до 35°С, и добавляют раствор биоцида (содержащий 1,50 г Rocima VI 89, растворенные в 3,00 г воды). Дисперсию фильтруют перед применением.

Тс=20°С

Средний диаметр частиц равен 110 нанометрам

Среднемассовая молекулярная масса равна 10500 Дальтон.

Примеры 2-5 (олиг.2-5)

Эффект молекулярной массы

Примеры 2-6 осуществляют в соответствии со способом и рецептурой, которые использовались для примера 1 с тем отличием, что количество н-октилмеркаптана (в граммах) варьируется как показано ниже для регулирования молекулярной массы.

Средний диаметр частиц образцов 1-5 находится в интервале от 105 до 115 нанометров.

Все олигомеры имеют Fox Тc 20°С

Примеры 6-10 (олиг.6-10)

Эффект Тc

Примеры 6-9 осуществляют согласно тому же способу и рецептуре, которые используют для примера 1. Относительное количество акриловых мономеров, используемых в мономерной сырьевой эмульсии, в мас.%, варьируется так, как описано ниже, для того, чтобы подобрать Тc.

Среднемассовая молекулярная масса образцов 6-9 находится в интервале от 10000 до 11500 Дальтон и размер частиц от 105 до 115 нанометров.

ПРИГОТОВЛЕНИЕ КРАСКИ

Пример К1

Краску получают на основе полимера примера 1 и олигомера примера 1 с использованием следующего способа.

Стадия 1. Получение дисперсии пигмента

Воду (9,96 г) загружают 0,5 л металлический контейнер с последующим добавлением Rocima VI 89 (1,0 г), Orotan 681(6,4 г), Foamex Tego 1488 (1,2 г), метилди-пропоксаля (13,16 г), Texanol (6,85 г), и Empimin OT75 (0,4 г). Все перемешивают при 500 об/мин в течение приблизительно 5 минут с использованием высокоскоростного диспергирующего устройства, оборудованного лопастью Cowles. Затем Tioxide TR52 (112,47 г) медленно добавляют в реактор и скорость мешалки постепенно увеличивают до 2000 об/мин. Затем в реактор добавляют Acrysol RM 2020 (10,76 г) и смесь перемешивают в течение 15 минут при 2000 об/мин.

Стадия 2. Получение краски

Полимер примера 1 (150,7 г) и олигомер примера 1 (171,3 г) помещают в 1 литровый металлический контейнер и перемешивают с использованием лопастной мешалки при примерно 300 об/мин. Раствор аммиака (35% в воде) прикапывают при перемешивании при примерно 400 об/мин до доведения рН между 7 и 8. Дисперсию пигмента со стадии 1 (162,20 г) добавляют в контейнер и перемешивают с той же скоростью. Добавляют пропиленгликоль (7,10 г) и воду (11,6 г) и смесь перемешивают в течение 10 минут со скоростью около 700 об/мин.

Вязкость краски измеряют при 10000 с-1 с использованием ICI вискозиметра "конус-плита" (доступный от REL Ltd, Middlesex, UK) при комнатной температуре и находят, что вязкость равна 0,3 Па·с.

Другие краски

Другие краски К2-К25 получают согласно способу и рецептуре К1, но замещая полимер и олигомер в различных вариантах и указанном соотношении.

Соотношение показывает относительное количество олигомера к полимеру, в мас%, относительно содержания твердых веществ дисперсий.

Вязкость всех красок измеряют на вискозиметре "конус-плита" и обнаруживают, что она находится в интервале от 0,15 до 0,30 Па·с

Пример для сравнения КА

Образец, обозначенный как краска примера 4 в WO 03/082999A1, повторяют с использованием процедуры и рецептуры со страницы 40, строки 5-12, включенных в качестве ссылки в данное описание. Поскольку в указанном документе отсутствует руководство относительно того, какую пигментную пасту использовать, то используют дисперсию пигмента со стадии 1, описанную выше.

Олигомер DА3 используемый в краске примера 4, получают с использованием процедуры и рецептуры со страницы 34, строка 39, по страницу 35, строки 5-18, включенных в качестве ссылки в данное описание. Олигомерная дисперсия имеет массовое содержание твердых веществ 30,6%, молекулярная масса олигомера составляет 17500, и средний диаметр частиц равен 115 нанометрам.

Полимер Р1 получают с использованием процедуры и рецептуры со страницы 37, строки 1-18, содержание которых включено в качестве ссылки в данное описание. Полимерная дисперсия имеет массовое содержание твердых веществ 52,1%, и средний диаметр частиц равен 419 нанометрам. Молекулярная масса не может быть измерена, поскольку полимерные частицы не растворимы в растворителе, что показывает, что полимер имеет очень высокую молекулярную массу.

Краска имеет вязкость по методу "конус-плита" 0,18 Па·с

Глянец, время схватывания, время высыхания с песком, твердость и удаление пятен для красок К1-К25 измеряют в соответствии с процедурами испытаний, описанными ниже. Результаты испытаний приведены в таблицах 1, 2 и 3.

ПРОЦЕДУРЫ ИСПЫТАНИЙ

Следующие процедуры используют для оценки качества красок.

Глянец

Глянец измеряют путем распределения покрытия из образца краски на стеклянную панель с использованием 100-микронного блочного распределителя. Все сушат при комнатной температуре в течение недели, и глянец измеряют при 20°С с обычным использованием блескомера Tri-Microgloss. Блескомер измеряет количество света отраженного от окрашенной поверхности под углом, определенное как процент от количества падающего света.

Время схватывания

Время схватывания оценивают с использованием способа, описанного в WO 03/082999, который показан ниже. Образец влажной краски, который испытывают, наносят с использованием проволочного прутка (K-bar 9) на тестовую карту (18×24 см, форма 8В, доступна от Leneta Company) для получения влажной пленки краски толщиной примерно 120 микрон. Время схватывания определяют нанесением краски с равномерными интервалами на чистую площадь в 75 см покрытой карты с помощью кисти, переносящей много краски, которую испытывают, в течение 30 секунд.

В это время кистью двигают установленным приемом, в том числе 5 раз в направлении ширины подложки и 5 раз в направлении длины подложки. Затем влажная краска высушивается в горизонтальном положении в течение 24 часов перед визуальной оценкой покрытия. Когда композиция, нанесенная щеткой, больше не образует гомогенный слой с покрытием, нанесенным с использованием проволочного прутка, полагают, что время схватывания закончено.

Устойчивость к загрязнению

Получают гладкую полностью непрозрачную высушенную пленку краски. Перед испытанием образец высушенной краски оставляют для старения на 24 часа при 18-25°С. Образцы Ribina (сок черной смородины), кофе, чая, карри, DEB (окрашенное промышленное качественное средство для мытья рук), красного вина, масла, кетчупа, карандаша, цветного мелка, гуталина, зубной пасты и горчицы наносят на сухую пленку краски и через 30 минут стирают губкой. Затем вытертую пленку краски оценивают по шкале от 1 до 4 в соответствии с количеством красителя, оставшегося на краске.

1) Пятно полностью удалено

2) Осталось небольшое пятно

3) Осталось среднее пятно

4) Осталось интенсивное пятно

Индивидуальные оценки пятен складывают для получения картины для общего пятна, оставшегося на краске, для всех используемых красителей и результат выражают в виде процента общего возможного загрязнения (т.е. общего числа используемых пятен×4).

Время высыхания с песком (Британский Стандарт 3900, часть С2)

Образец влажной краски наносят на тщательно очищенную стеклянную панель с использованием 100-микронного блочного распределителя. На поверхности пленки формируют дорожку из песка (Double H Silver Sand от Tricentrol) при 20°С, из бункера при перемещении над пленкой со скоростью 2,54 см/час. Бункер передвигается до тех пор, пока краска не становится сухой при прикосновении, или до тех пор, пока бункер полностью не пройдет стеклянную панель. Расстояние, на котором песок прилип к пленке краски, измеряют и переводят во время высыхания в часах.

Твердость

Твердость высохшей пленки краски за 1 неделю измеряют в соответствии с DIN 53157 тестом.

Средний диаметр частиц

Проводят измерения для испытываемого разбавленного образца с использованием анализатора размера частиц модели Mastersizer 2000.

Молекулярная масса

Waters 150 CV снабжают колонками 2×30 см PLGel Mix D GPC, работающими при 35°C при скорости потока 1 мл/минуту, и используют тетрагидрофуран (ТГФ) как элюент. Достаточное количество полимерной или олигомерной дисперсии растворяют в ТГФ, чтобы получить концентрацию твердых веществ 1,0 мг/мл. Затем образцы оставляют для растворения на 4 часа. Раствор фильтруют через 0,45-микронную PTFE-мембрану перед впрыском. Впрыскивают в колонку 200 микролитров полученного раствора. Приведенная молекулярная масса является среднемассовой относительно полистирольного стандарта в ТГФ.

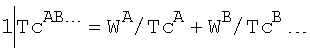

Fox Тc

Температуру стеклования ТсAB… сополимера АВ рассчитывают в соответствии с уравнением Fox

где ТcA и ТcB - температуры стеклования гомополимеров мономерных компонентов А и В, в градусах по Кельвину, и WA и WB - масса их присутствующей фракции.

Тест с водяной каплей

Влажную краску наносят на тестовые панели Leneta (форма 2С) с использованием 100 микронного блочного распределителя. Пленки высушивают при комнатной температуре в течение 20 минут и затем при 50°С в течение 16 часов. После охлаждения до комнатной температуры пленки испытывают на водостойкость, помещая на пленку в 1 мл каплю воды и накрывая пленку часовым стеклом. Через 4 часа воду удаляют и оценивают повреждение покрытия.

Устойчивость против слипания

На две деревянные панели 7 см ×30,5 см ×1,8 см, British Columbian Pine наносят кистью одно покрытие Dulux Trade Undercoat с последующим нанесением двух слоев испытываемой краски с сушкой в течение 24 часов при комнатной температуре каждого покрытия. После сушки последнего покрытия в течение 24 часов при температуре окружающей среды две панели помещают одну поверх другой так, что испытываемые краски совмещаются, и на панели помещают груз в 5 кг. Спустя 16 часов груз удаляют и регистрируют усилие, требуемое для разделения панелей, и повреждения. Характеристику оценивают по легкости разделения двух панелей и степени повреждений, сделанных в испытуемой краске.

В таблице 1 приведены свойства красок К1-К9 и КА.

В таблице 2 приведены свойства красок К10-К18.

В таблице 3 приведены свойства красок К19-К25.

внешний вид при повторном покрытии

Хотя КА, являющаяся образцом из WO 03/082999, имеет время схватывания около 20 минут, тем не менее она имеет неприемлемо низкие показатели во всех других областях, которые покупатели считают важными. В частности, глянец очень низкий, причем, действительно, в ожидаемом диапазоне снижаются свойства шелковой краски, а не глянцевой. Более того, время высыхания с песком очень долгое, остается липкость при касании, и твердость показывает, что она остается мягкой даже когда высохнет. Возможно трудность удаления пятен является следствием того, что краска является настолько мягкой.

Краски К1-К4 показывают влияние молекулярной массы аддиционного полимера на свойства высохшей краски. Как видно, краски К1-К4 имеют приемлемое время схватывания от 6 до 10 минут и глянец от 80 до 86%. Однако обе эти краски на основе полимеров с молекулярной массой 53000 Дальтон и ниже не выдерживают испытание на устойчивость против слипания и, таким образом, являются неприемлемыми.

Краски К5-К7 показывают влияние Тc аддиционного полимера на свойства высохшей краски. Все указанные краски имеют приемлемые время схватывания и глянец. Однако К5 на основе полимера с Тc 0°С имеет неприемлемо долгое время высыхания с песком и также не выдерживает испытание с водной каплей. К7 на основе полимера с Тc 40°С имеет неприемлемо грубый верхний слой, когда на полностью высохшее первое покрытие наносят второе покрытие.

Краски К8 и К9 показывают влияние среднего диаметра частиц аддиционного полимера на свойства высохшей краски. Глянец является неприемлемо низким при 179 нанометрах и выше. Путем интерполяции максимального диаметра установлено, что в случае среднего диаметра частиц примерно 159 нанометров глянец ниже 75%.

Краски К10-К13 показывают влияние среднемассовой молекулярной массы аддиционного олигомера на свойства высохшей краски. Из данных таблицы молекулярная масса около 15000 Дальтон установлена как молекулярная масса олигомера, которая будет приводить к глянцу, по меньшей мере, 75%.

Краски К14-К18 показывают влияние Тc аддиционного олигомера на свойства высохшей краски. При Тc 0°С краска имеет неприемлемо долгое время на отлип, и при 50°С и выше глянец является неприемлемо низким.

Краски К19-К25 показывают влияние измерения отношения олигомера к полимеру на свойства высохшей краски. При наименьшей доле олигомера 0,18:1 (эквивалентно 15,25% объединенных твердых олигомера и полимера) время схватывания неприемлемо низкое, в то время как при соотношении 0,43:1 (30% олигомера) это приемлемый показатель, равный 6 минутам. Интерполяция между двумя указанными соотношениями дает соотношение 0,30:1 (23% олигомера) как минимальное соотношение, требуемое для того, чтобы получить приемлемые свойства. Подобным образом, наибольшее соотношение составляет 2,70:1 (73% олигомера).

Другие краски

К26

К краске К1 примера 1 добавляют 4 мас.% синей колерной пасты, содержащей 42 мас.% синего пигмента 15.3-афталоцианина.

Пример для сравнения KB

К образцу КА добавляют 4 мас.% синей колерной пасты, содержащей 42 мас.% синего пигмента 15.3-а фталоцианина.

Глянец, твердость и время высыхания с песком К26 и KB измеряют в соответствии с процедурой, описанной выше. Результаты представлены в таблице 4.

Очевидно, что преимущества изобретения присутствуют в цветных красках так же, как и в белых красках.

К27

Повторяют пример К1 с тем отличием, что загуститель Acrysol RM 2020 заменяют на Borchigel L75N - тот же загуститель, который используют в контрольной краске. Это приводит к измеренному глянцу высохшей краски 83%.

Пример для сравнения КС

Повторяют пример для сравнения КА с тем отличием, что загуститель Borchigel L75N заменяют на Acrysol RM 2020 - тот же загуститель, который используют в К1. Это приводит к измеренному глянцу высохшей краски 66%.

Таким образом, низкий глянец художественных красок известного уровня техники по WO 03/082999 не является следствием выбора загустителя.

Влияние вязкости на время схватывания

Повторяют пример К1 с тем отличием, что используют различные количества Acrysol RM 2020 для получения вязкости по вискозиметру «конус-плита», изменяющейся от 0,145 до 0,30 Па·с. Время схватывания таких красок колеблется от 8 минут до 11 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСКА, УСТРОЙСТВО И СПОСОБ ПЕЧАТИ | 2010 |

|

RU2561095C2 |

| ВОДНЫЕ ДИСПЕРСИИ ПОЛИ(АЦЕТАЛЬ-ПРОСТОЙ ПОЛИЭФИР) И ИХ ПРИМЕНЕНИЕ В ЗАЩИТНЫХ ПОКРЫТИЯХ | 2005 |

|

RU2403271C2 |

| ВОДНЫЕ ГИБРИДНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2532908C2 |

| ПЛЕНКА ЛАТЕКСНОЙ КРАСКИ, УСТОЙЧИВАЯ К НЕБЛАГОПРИЯТНОМУ ВОЗДЕЙСТВИЮ ВОДЫ, КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2418825C2 |

| ЛАТЕКСНЫЕ СВЯЗУЮЩИЕ ВЕЩЕСТВА, ВОДНЫЕ ПОКРЫТИЯ И КРАСКИ, ОБЛАДАЮЩИЕ СТАБИЛЬНОСТЬЮ ПРИ МНОГОКРАТНОМ ЗАМОРАЖИВАНИИ, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2009 |

|

RU2499009C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛОВАЛЬНОЙ КОМПОЗИЦИИ, МЕЛОВАЛЬНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2647308C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ПОКРЫТИЯ С НИЗКИМ СОДЕРЖАНИЕМ ДИОКСИДА ТИТАНА | 2011 |

|

RU2553895C2 |

| ВОДНАЯ КРАСКА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2016 |

|

RU2688528C1 |

| РАДИКАЛЬНО-ОТВЕРЖДАЕМЫЕ ПОД ВОЗДЕЙСТВИЕМ ИЗЛУЧЕНИЯ В УФ И ВИДИМОЙ ОБЛАСТИ ЗАЩИТНЫЕ КРАСКИ | 2020 |

|

RU2817717C2 |

| Применение водной полимерной дисперсии в покрывающих средствах для повышения цветостойкости | 2013 |

|

RU2666896C2 |

Изобретение относится к лакокрасочной промышленности, в частности к водной композиции для покрытия. Пигментированная водная композиция для покрытия, имеющего после высыхания глянец по меньшей мере 75%, содержит i) водную дисперсию не способного к сшиванию аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Дальтон и рассчитанной Fox Тс больше 0°С и меньше 50°С, ii) водную дисперсию аддиционного полимера со среднемассовой молекулярной массой больше 53000 Дальтон, рассчитанной Fox Тс больше 10°С и меньше 40°С и средним диаметром частиц менее 150 нанометров и пигмент. При этом отношение i):ii) составляет от 0,25:1 до 2,7:1 в расчете на мас.% твердых веществ. Также описан способ нанесения покрытия на основу при использовании пигментированной водной композиции; способ получения не способного к сшиванию аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Дальтон и рассчитанной Fox Тс больше 0°С и меньше 50°С; применение комбинации полимера со среднемассовой молекулярной массой больше 53000 Дальтон, рассчитанной Fox Тс больше 10°С и меньше 40°С и средним диаметром частиц менее 150 нанометров и не способного к сшиванию аддиционного олигомера для получения улучшенной пигментированной водной композиции для покрытия. Покрытие, полученное при использовании пигментированной водной композиции, имеет время схватывания 6-12 минут и глянец после высыхания, по меньшей мере, 75%. 4 н. и 9 з.п. ф-лы, 4 табл.

1. Пигментированная водная композиция для покрытия, имеющего после высыхания глянец по меньшей мере 75%, содержащая: пигмент, i) водную дисперсию не способного к сшиванию аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Д и рассчитанной Fox Тс больше 0°С и меньше 50°С;

ii) водную дисперсию аддиционного полимера со среднемассовой молекулярной массой больше 53000 Д, рассчитанной Fox Тс больше 10°С и меньше 40°С и средним диаметром частиц менее 150 нм;

причем отношение i):ii) составляет от 0,25:1 до 2,7:1 в расчете на мас.% твердых веществ.

2. Композиция для покрытия по п.1, где полимер и олигомер получают из мономерной смеси, содержащей эфиры (мет)акриловой кислоты и необязательно стирол и его производные.

3. Композиция для покрытия по любому из предшествующих пунктов, где олигомер дополнительно содержит звенья (мет)акриловой кислоты.

4. Композиция для покрытия по п.3, где олигомер имеет кислотное число от 25 до 55 мг КОН/г.

5. Композиция для покрытия по любому из предшествующих пунктов, где олигомер имеет среднемассовую молекулярную массу от 7500 до 12500 Д.

6. Композиция для покрытия по любому из предшествующих пунктов, где олигомер не содержит метакрилат метоксиполиэтиленгликоля.

7. Композиция для покрытия по п.1, имеющая время схватывания от 6±1 до 12±3 мин, но не более 15 мин и имеющая глянец после высыхания по меньшей мере 75%.

8. Композиция для покрытия по п.7, время схватывания которой составляет от 6±1 до 12±3 мин.

9. Композиция для покрытия по любому из предшествующих пунктов, дополнительно содержащая ингредиенты, выбранные из группы, состоящей из наполнителей, восков, разбавителей, реологических модификаторов, диспергаторов, веществ, способствующих растеканию и биоцидов.

10. Способ нанесения покрытия на основу, включающий нанесение на основу композиции по любому из предшествующих пунктов и принудительную или естественную сушку указанного покрытия для формирования твердого слоя с глянцем по меньшей мере 75%.

11. Применение комбинации полимера со среднемассовой молекулярной массой больше 53000 Д, рассчитанной Fox Тс больше 10°С и меньше 40°С и средним диаметром частиц менее 150 нм и не способного к сшиванию аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Д и рассчитанной Fox Тс больше 0°С и меньше 50°С для получения улучшенной пигментированной водной композиции для покрытия, которая имеет время схватывания от 6±1 до 12±3 мин, но не более 15 мин и имеет глянец после высыхания по меньшей мере 75%.

12. Применение по п.11, где время схватывания составляет от 6±1 до 12±3 мин.

13. Способ получения не способного к сшиванию аддиционного олигомера со среднемассовой молекулярной массой от 5000 до 15000 Д и рассчитанной Fox Тс больше 0°С и меньше 50°С, включающий стадии получения мономера в водной эмульсии путем:

i) смешения мономеров, воды и поверхностно-активного вещества и необязательно гидрофобного материала с образованием смеси;

ii) воздействия на смесь i) высокого сдвига с использованием оборудования для интенсивного перемешивания с образованием мономера в водной эмульсии;

и полимеризации мономеров и образования дисперсии аддиционного олигомера.

| WO 03082999 A1, 09.10.2003 | |||

| US 2003191236 A, 09.10.2003 | |||

| Способ оценки нестабильности характеристик тензорезисторов | 1978 |

|

SU684294A1 |

| US 4190693 A, 26.02.1980 | |||

| Композиция для покрытий | 1981 |

|

SU979463A1 |

Авторы

Даты

2011-01-10—Публикация

2006-01-10—Подача