Изобретение относится к области получения магнитных жидкостей, а также к области синтеза основного компонента магнитной жидкости феррофазы (высокодисперсного магнетита) из отхода гальванического производства (гальваношлама). Магнитная жидкость - устойчивая коллоидная система высокодисперсных частиц магнитного материала (ферро- или ферримагнитных веществ), стабилизированного поверхностно-активными веществами в жидкости-носителе, которая способна взаимодействовать с магнитным полем и во многих отношениях ведет себя как однородная жидкость.

Магнитные жидкости, благодаря необычному сочетанию свойств магнетиков, жидкостей и коллоидных растворов, являются перспективным материалом и находят применение в различных областях техники: при создании магнитно-жидкостных уплотнений в химической промышленности, в качестве магнитных смазок, в процессах магнитного обогащения немагнитных материалов, в биологии и медицине.

Получение магнитных жидкостей состоит из двух основных операций.

1. Получение высоко дисперсных частиц магнетита.

2. Стабилизация частиц магнетита в жидкости-носителе с использованием диспергирующего вещества, предотвращающего агрегирование частиц магнетита в жидкости-носителе и обеспечивающего устойчивость магнитной жидкости.

Первоначально в качестве феррофазы при получении магнитной жидкости использовали материалы, обладающие более высокими магнитными свойствами - высокодисперсное металлическое железо, кобальт, мягкие магнитные сплавы типа пермендюр [Матусевич Н.П., Рахуба В.К. Получение магнитных жидкостей методом пептизации. - В кн.: Гидродинамика и теплофизика магнитных жидкостей. Тезисы докладов Всесоюзного симпозиума. Саласпилс, ин-т АН Латвийской ССР, 1980, - С. 21-28; Черкасова О.Г., Петров В.И., Руденко Б.А. Рентгеноконтрастная ферромагнитная жидкость. - Формация. - 1986. - Т. 35, №3, - С. 31-34; Физические свойства магнитных жидкостей: Сб. статей. - Сверловск, УНУ АН СССР, 1983. - 128 с. ]. Однако при использовании чистых металлов возникает ряд технологических трудностей, связанных как с получением высокодисперсных частиц и их защитой от окисления, так и с их стабилизацией с последующим диспергированием в жидкости-носителе. Поэтому наряду с металлами в качестве феррофазы все чаще используется магнетит (окись-закись железа), который хотя и уступает металлам по магнитным характеристикам, но благодаря простоте получения высокодисперсных частиц, хорошей адсорбционной способности и химической устойчивости позволяет получать магнитные жидкости, которые превосходят по магнитным параметрам магнитные жидкости на металлах.

Известен способ получения магнитной жидкости, заключающийся в осаждении частиц магнетита из водных растворов солей Fe2+ и Fe3+ - избытком щелочи (NaOH и NH4OH) [Матусевич Н.П., Рахуба В.К. Получение магнитных жидкостей методом пептизации. - В кн.: Гидродинамика и теплофизика магнитных жидкостей. Тезисы докладов Всесоюзного симпозиума. Саласпилс, ин-т АН Латвийской ССР, 1980, - С. 21-28]. Предпочтительными солями являются хлориды и сульфаты из-за их доступности и экономичности. Присутствие ионов других металлов Mg2+, Cr3+, Ni2+, Cu2+ не является вредным, если их содержание невелико.

Осадок магнетита промывают деконтацией от избытка щелочи и удаления солей до достижения рН=7. Полученный магнетит обладает дисперсностью, легко стабилизируется и диспергируется. Магнитная жидкость получается добавлением к водной суспензии магнетита жидкости-носителя, в которой растворен стабилизатор - ПАВ. В качестве жидкости-носителя используется керосин, в качестве стабилизатора - олеиновая кислота. При хемосорбции олеиновой кислоты на поверхности частиц магнетита образуется адсорбционный слой. При этом происходит обезвоживание частиц магнетита и разделение фаз, то есть выделение магнетита из водной среды и его переход в среду жидкости-носителя.

Известен также [Ахалая М.Г., Кокиашвили М.С., Берия В.П. Перспективы применения магнитных жидкостей в биологии и медицине. - В кн.: Физические свойства магнитных жидкостей: - Сб. статей. - Свердловск, УНУ АН СССР, 1983. - С. 115-120] способ получения магнитной жидкости, в котором синтез феррофазы осуществляется как в вышеуказанном способе, затем производится удаление воды из осадка последовательной промывкой его ацетоном, толуолом. Для получения магнитной жидкости в требуемой жидкости-носителе толуол сливают с осадка магнетита, влажный осадок переносят в фарфоровую ступню, добавляют к нему стабилизатор - олеиновую кислоту. Из полученной смеси толуол выпаривают нагреванием в ступне до 90-110°С при непрерывном растирании осадка. После испарения толуола смесь продолжают тщательно растирать при той же температуре. Полученную массу переносят с помощью требуемого количества дисперсионной среды в мельницу и гомогенизируют в стальной мельнице на  заполненной стальными шарами. Нужная степень пептизации достигается за 6-12 ч.

заполненной стальными шарами. Нужная степень пептизации достигается за 6-12 ч.

Описанные способы получения магнитной жидкости отличаются трудоемкостью и длительностью процессов.

Наиболее близкий к заявленному является способ, описанный в патенте Великобритании 1439031, МПК: H01F 1/36, В05D 7/00, С02В 9/09, выбранный нами за прототип.

Он состоит из следующих стадий.

1. Образование суспензий магнитных частиц коллоидного размера в воде.

2. Покрытие поверхности частиц адсорбированным слоем стабилизирующего вещества, которое имеет растворимую в воде форму.

3. Нагрев суспензии покрытых стабилизирующим веществом частиц до температуры, достаточной для разложения стабилизирующего вещества и превращения его в форму, нерастворимую в воде.

4. Отделение от суспензии фракции, содержащей покрытые стабилизирующим веществом магнитные частицы. Отделенная фракция диспергируется в любой неводной жидкости, обладающей растворимостью для стабилизирующего вещества в его форме. Полученная магнитная жидкость представляет стабильную коллоидную суспензию магнитных частиц.

В описанном способе для получения высокодисперсных частиц магнетита был использован как источник соли Fe2+ травильный раствор сталеплавильного завода, имеющий следующий химический состав, %: Feобщ - 99,98; Fe2+ - 98,07; Mn2+ - 0,41; Cr3+ - 0,008; Ni2+ - 0,015; Cu2+ - 0,013; свободная HCI - 30,2. При этом источником соли Fe3+ служил тот же травильный раствор, в котором FeCI3 был получен окислением Fe2+ перекисью водорода. Излишек перекиси водорода был удален из раствора кипячением.

Целью настоящего изобретения является усовершенствование и упрощение способа получения магнитных жидкостей.

Указанная цель достигается тем, что проведение процесса получения магнитной жидкости по предлагаемому способу исключает применение агрессивных сред, операцию окисления травильного раствора с целью получения Fe3+ перекисью водорода с последующим кипячением раствора для удаления излишка перекиси водорода. Предлагаемый способ предполагает вместо окисления травильного раствора использовать в качестве источников Fe3+ и Fe2+ имеющийся в больших количествах отход после очистки сточных вод гальванических производств - гальваношламы, содержащие нефтепродукты в количестве 6-8%, играющие роль восстановителя Fe в Fe при прокаливании. Прокаливание данного отхода при температуре 400-700°С позволит получить высокодисперсный магнетит.

Целесообразность предлагаемого способа состоит в следующем:

1. Предлагается использование в качестве сырья многотоннажного отхода производства - гальваношлама.

2. Не потребуется затрат на окисление травильного раствора перекисью водорода и его последующего кипячения для удаления Н2О2.

Процесс получения магнитной жидкости состоит из следующих операций.

1. Обезвоживание гальваношлама на вакуум-фильтре до 60-80%;

2. Сушка до влажности не более 1%;

3. Получение магнитных частиц прокаливанием гальваношлама при температуре 400-700°С;

4. Измельчение в электромагнитном аппарате с влажностью 80-90%;

5. Покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества;

6. Подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества и введение жидкости-носителя;

7. Отделение водной фазы.

Пример 1

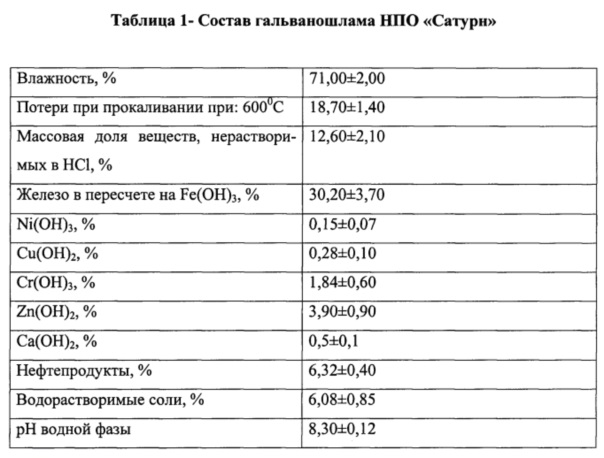

Гальваношлам, обезвоженный на вакуум-фильтре и высушенный при 105°С в течение 1 ч с влажностью не более 1% (состав см. табл. 1) прокаливают при температуре 400°С в течение 1 ч, далее измельчают в электромагнитном аппарате с влажностью 80-90%, добавляют 5 см3 олеиновой кислоты, затем смесь подогревают до 95°С и вводят 50 см3 керосина на 100 см3 суспензии (при интенсивном перемешивании). Затем продолжают подогрев и перемешивание и происходит отчетливое разделение водной и органической фаз. Водную фазу удаляют с помощью пипетки. Этим уменьшают время подогрева. Подогрев продолжают до тех пор, пока не истощится H2O и температура органической фазы не возрастет до 130°С.

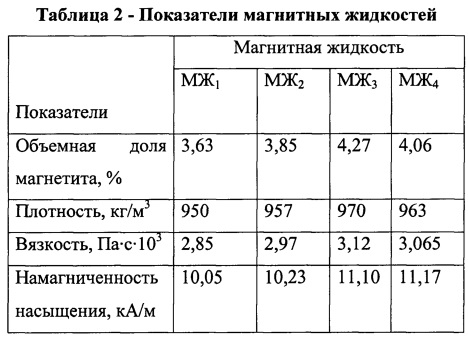

Полученную жидкость охлаждают до комнатной температуры и сливают в мензурку. Добавляют керосин до объема жидкости 55 см3, чем компенсируют потерю керосина во время подогрева. Свойства полученной магнитной жидкости представлены в таблице 2 - МЖ1.

Пример 2

Проводится как пример 1, но гальваношлам прокаливают при температуре 500°С. Свойства полученной магнитной жидкости представлены в таблице 2 - МЖ2.

Пример 3

Проводится как пример 1, но гальваношлам прокаливают при температуре 700°С. Свойства полученной магнитной жидкости представлены в таблице 2 - МЖ2.

Пример 4

Магнитная жидкость получена по примеру 1 патента Великобритании №1439031. Свойства полученной магнитной жидкости представлены в таблице 2 - МЖ4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2423745C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2193251C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2391729C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2388091C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2004 |

|

RU2276420C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2363064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2182382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2307856C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ НА ОСНОВЕ ВОДЫ | 2008 |

|

RU2372292C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2441294C1 |

Изобретение может быть использовано в химической промышленности, медицине. Способ получения магнитной жидкости включает образование суспензии магнетита, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества. Затем подогревают суспензию магнитных частиц с адсорбированным на них слоем стабилизирующего вещества. Вводят жидкость-носитель и отделяют водную фазу. Источником трехвалентного и двухвалентного железа для получения магнетита служит гальваношлам, который подвергают обезвоживанию на вакуум-фильтре. Далее гальваношлам сушат при 105°С, прокаливают при 400-700°С и измельчают в электромагнитном аппарате. Изобретение позволяет снизить затраты при получении магнитной жидкости, использовать в качестве сырья многотоннажный отход производства – гальваношлам. 2 табл., 4 пр.

Способ получения магнитной жидкости, включающий образование суспензии магнетита, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества, подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества, введение жидкости-носителя и отделение водной фазы, отличающийся тем, что источником трехвалентного и двухвалентного железа для получения магнетита служит гальваношлам, который подвергается обезвоживанию на вакуум-фильтре, высушиванию при 105°С, прокаливанию при температуре 400-700°С и измельчению в электромагнитном аппарате.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2423745C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2004 |

|

RU2276420C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2422932C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2193251C2 |

| Имитатор судовых повреждений | 1987 |

|

SU1439031A1 |

| WO 2001061713 A1, 23.08.2001. | |||

Авторы

Даты

2017-05-02—Публикация

2016-03-21—Подача