Изобретение относится к способу получения слоистого металлостеклопластика из металлических листов и уложенных между ними армированных волокнами полимерных слоев и может найти применение преимущественно для изготовления основных элементов планера самолета и их ремонта и для изделий транспортного машиностроения, а также в качестве внутреннего набора для компонентов самолета или космического корабля.

Формованные детали, выполненные из слоистого материала, содержащего по меньшей мере один металлический лист и один наложенный на него армированный волокнами полимерный слой называемый иногда металлоламинатом или волоконно-металлическим слоистым материалом, все больше и больше используются в промышленности, например в транспортной, в автомобилях, поездах, самолетах и космических кораблях. Такие слоистые материалы могут применяться, например, для крыльев, фюзеляжа и хвостовых панелей и/или других панелей для обшивки самолета и, обычно, обеспечивают улучшенную усталостную прочность компонентам самолета. Одним из требований, предъявляемым к таким материалам, является возможность их изготовления с большими геометрическими размерами в плоскости и однородными прочностными характеристиками по всему объему.

Известен слоистый композиционный материал, состоящий из чередующихся листов алюминиевого сплава и слоев стеклопластика на основе термореактивного связующего и армирующего наполнителя. В качестве алюминиевого сплава он содержит высокомодульный сплав пониженной плотности с содержанием лития более 1,5 мас.%, а армирующий наполнитель выполнен в виде однонаправленной стеклоткани с основой из высокопрочных стеклянных волокон и с утком из волокон легкоплавкого полимерного материала (RU 2185964, опубликовано 27.07.2002 г.). Недостатком известного материала является ограничение возможных размеров по площади при его изготовлении.

Известен способ получения слоистого материала, позволяющий получать изделия большой площади. Материал состоит из расположенных попеременно по меньшей мере двух металлических слоев и по меньшей мере одного пластмассового слоя, заключенного между ними. Каждый из металлических слоев содержит по меньшей мере две секции, которые прикреплены друг к другу в месте соединения наложением клея. При этом наложение двух секций одного металлического слоя смещено относительно наложения двух секций другого металлического слоя (RU 2268820, опубликовано 27.01.2006 г.). Недостатком известного материала является отсутствие однородных прочностных характеристик по всей площади изделия. В областях соединения секций между собой прочность оказывается ниже, чем на других участках.

Известен способ получения слоистого материала, позволяющий получать изделия большой площади. Материал состоит из нескольких секций слоистого материала сращиваемых вместе с помощью оригинального стыкового соединения, предусматривающего небольшое смещение входящих в его состав слоев металла и пластмассового связующего относительно друг друга по площади и по толщине (RU 2353525, опубликовано 27.04.2009 г.). Недостатком известного материала является неоднородность прочностных характеристик по всей площади изделия. В местах соединения секций между собой прочность оказывается ниже, чем на других участках. При этом стыковое соединение имеет сложную конструкцию и формирование ее достаточно сложно технологически.

Наиболее близким аналогом является способ получения слоистого алюмостеклопластика, позволяющий получать изделия большой площади. Алюмостеклопластик состоит из нескольких секций слоистого материала, сращиваемых в один путем чередования установленных встык металлических листов с прокладкой между ними слоев клеевого вещества, в качестве которого может быть использован армированный стеклопластик или эпоксидная смола (US 5567535, опубликовано 27.10.1996 г.). Стыки металлических листов в различных слоях смещены относительно друг друга на расстояние d1, равное от 10 до 150 толщин металлического листа, примерно от 0.2 до 0.5 мм. Кроме того, стык между листами может быть закрыт внахлест небольшой полоской металла шириной в 10-60 толщин металла, т.е порядка 2,0-30,0 мм.

В прототипе стыки в соседних металлических слоях расположенны близко друг к другу, поэтому в месте соединения будут более низкие прочностные характеристики, чем в основном материале.

Техническая задача изобретения - создание слоистого материала большой площади с улучшенными механическими свойствами.

Технический результат изобретения - создание слоистого материала большой площади с повышенной однородностью прочностных свойств и высокими усталостными характеристиками.

Поставленный технический результат достигается с помощью способа соединения слоистых металлостеклопластиков, согласно которому укладывают по меньшей мере три металлических слоя, причем каждый слой состоит из отдельных уложенных по меньшей мере двух металлических листов встык, при укладке между металлическими слоями помещают на упомянутые металлические листы по меньшей мере два слоя препрега, отличающегося тем, что в каждом металлическом слое металлические листы укладывают таким образом, что стыки соседних металлических слоев смещены на расстояние, определяемое соотношением L/n, где L - длина используемого металлического листа, м; n - количество металлических слоев в сборке.

Предпочтительно, препрег включает связующее на эпоксидной основе и волокнистый наполнитель из стеклянных волокон или стеклоткани.

Предпочтительно, слои препрега между металлическими слоями укладываются с различной ориентировкой армирующих волокон.

Отличительными от прототипа признаками являются:

- размещение отдельных уложенных встык листов в слое металла так, что каждый из стыков листов соседних металлических слоев смещен относительно друг друга на расстояние, определяемое соотношением L/n, где L - длина используемого металлического листа, n - число металлических слоев в пакете;

- размещение между металлическими листами по меньшей мере двух слоев препрега с различно ориентированными в нем волокнами;

Размещение отдельных уложенных встык листов в слое металла так, что каждый из стыков листов соседних металлических слоев смещен относительно друг друга на расстояние, определяемое соотношением L/n, также позволяет обеспечить повышение однородности прочностных характеристик по его объему. Дополнительным преимуществом является размещение между металлическими листами по меньшей мере двух слоев препрега с различно ориентированными в нем волокнами, что позволяет дополнительно повысить однородность прочностных характеристик по его объему. Действительно, если волокна в препреге ориентированы в одном направлении, то возникает анизотропия механических свойств. Если же волокна в соседних слоях препрега ориентированы под углом к друг другу, то анизотропия уменьшается.

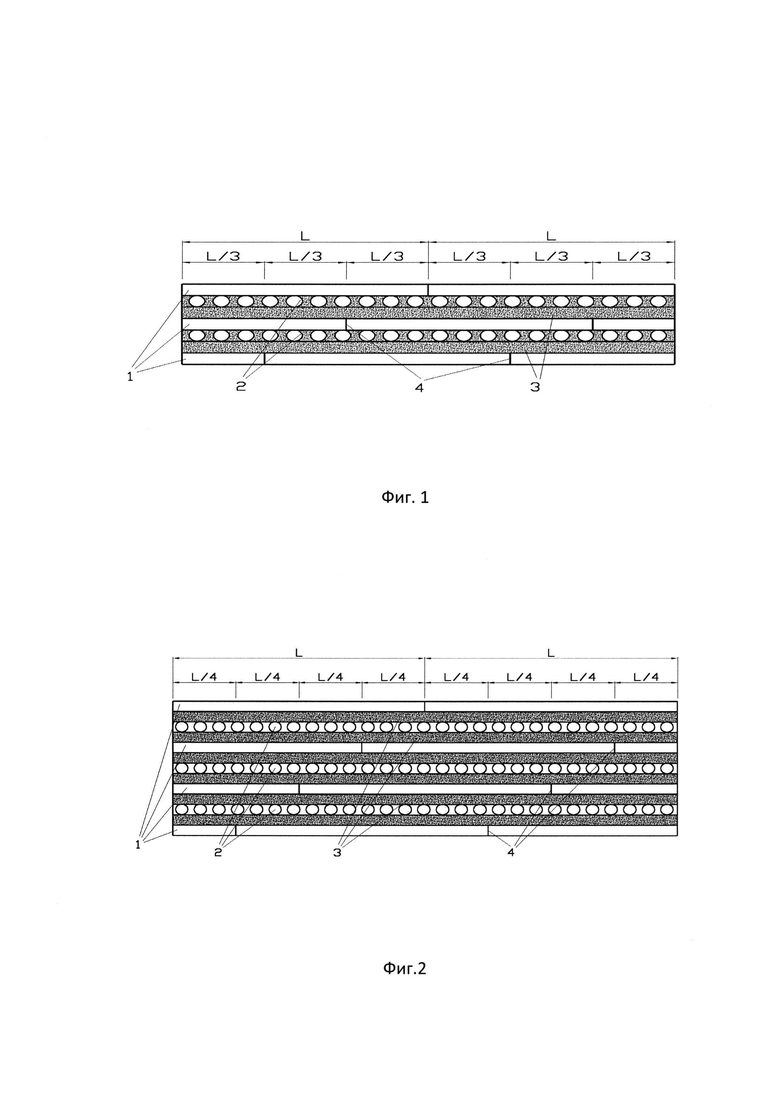

Настоящее изобретение поясняется чертежами.

На фиг. 1 показан в разрезе вариант конструкции металлостеклопластика с пятью слоями (фрагмент).

На фиг. 2 показан в разрезе вариант конструкции металлостеклопластика с семью слоями (фрагмент).

Изобретение поясняется различными примерами осуществления предлагаемого способа.

Пример 1. В опытном производстве был изготовлен пятислойный металлостеклопластик габаритами 650×650 мм, содержащий три металлических слоя 1, например, из стали, для сильно нагруженных элементов конструкций (фиг. 1). Перед формованием поверхность металлических листов подвергалась подготовке по технологической схеме в зависимости от марки стали. Листы после подготовки поверхности помещали на плиту и затем выполняли послойную укладку металлических слоев (1) и слоев армированного стеклопластика, состоящего из двух монослоев препрега (3) с различной ориентировкой волокон (2). Металлические слои состояли из отдельно уложенных встык стальных листов длиной L. Причем каждый из стыков 4 листов соседних металлических слоев 1 смещен относительно друг друга на расстояние L/n длины листа (где n - количество металлических слоев). В данном случае n=3.

Формование пакета металлостеклопластика проводили автоклавным способом (автоклав «Шольц» с рабочим пространством ∅ 800×2000 мм) при повышенной температуре отверждения модифицированного связующего.

Пример 2. В опытном производстве был изготовлен пятислойный металлостеклопластик габаритами 650×650 мм, содержащий три металлических слоя (1) - верхний и нижний из алюминиевого сплава, средний - из титанового сплава для повышения огнепроницаемости в противопожарных перегородках. Перед формованием поверхность металлических листов подвергалась обезжириванию, травлению, анодному окислению в хромовой или фосфорной кислотах, далее поверхность листов покрывалась адгезионным грунтом с помощью распылителя. После подготовки поверхности металлических листов осуществлялась послойная укладка металлостеклопластика на плите. При этом металлические слои состояли из отдельных уложенных встык листов (4) длиной L. Между металлическими слоями укладывался армированный стеклопластик, состоящий из двух монослоев препрега (3). Причем каждый из стыков листов соседних металлических слоев смещен относительно друг друга на расстояние L/n длины листа (где n - количество металлических слоев). В данном случае n=3.

Формование пакета металлостеклопластика осуществлялось по аналогии с примером 1.

Пример 3. Семислойный металлостеклопластик, изготовленный по аналогии с примером 2, содержит пять металлических слоев (1), например, из алюминиевого сплава, для снижения веса конструкции (фиг. 2). Каждый из металлических слоев состоит из отдельных уложенных встык (4) листов. Между металлическими слоями (1) укладывают армированный стеклопластик, состоящий из трех слоев препрега (3) с различно ориентированными в них волокнами (2), а каждый из стыков (4) листов соседних металлических слоев смещен относительно друг друга на расстояние L/n длины листа (где n - количество металлических слоев). В данном случае n=4.

Пример 4. По аналогии с примером 2 изготавливался пятислойный металлостеклопластик, состоящий из трех металлических слоев, из листов титанового сплава, предназначенный для работы в условиях повышенных температур и нагрузок. Подготовка металлических листов, укладка и формование пакета металлостеклопластика осуществлялись аналогично изложенному в примере 2.

Изготовление металлостеклопластика осуществляется по любой известной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ СЛОИСТОГО АЛЮМОСТЕКЛОПЛАСТИКА | 2014 |

|

RU2570469C1 |

| Огнестойкий слоистый металлостеклопластик и изделие, выполненное из него | 2018 |

|

RU2676637C1 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| ГРАДИЕНТНЫЙ МЕТАЛЛОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2565215C1 |

| СПОРТИВНЫЙ ШЕСТ ДЛЯ ПРЫЖКОВ В ВЫСОТУ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2050879C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛИМЕРА | 2007 |

|

RU2440246C2 |

| СЛОИСТЫЙ АЛЮМОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2600765C1 |

| Титанополимерный слоистый материал и изделие, выполненное из него | 2023 |

|

RU2812315C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2001 |

|

RU2186444C1 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

Изобретение относится к области получения композиционных слоистых материалов и касается способа получения слоистого металлостеклопластика. В соответствии со способом укладывают по меньшей мере три металлических слоя, причем каждый слой состоит из отдельных уложенных по меньшей мере двух металлических листов встык. При укладке между металлическими слоями помещают на металлические листы по меньшей мере два слоя препрега, которые укладывают с различной ориентировкой армирующих волокон, при этом в каждом металлическом слое металлические листы укладывают таким образом, что стыки соседних металлических слоев смещены на расстояние, определяемое соотношением L/n, где L - длина используемого металлического листа, м; n - количество металлических слоев в сборке. Изобретение обеспечивает создание слоистого материала большой площади с повышенной однородностью прочностных свойств и высокими усталостными характеристиками. 1 з.п. ф-лы, 2 ил., 4 пр.

1. Способ получения слоистого металлостеклопластика, в котором:

укладывают по меньшей мере три металлических слоя, причем каждый слой состоит из отдельных уложенных по меньшей мере двух металлических листов встык,

при укладке между металлическими слоями помещают на упомянутые металлические листы по меньшей мере два слоя препрега,

отличающийся тем, что слои препрега между металлическими слоями укладывают с различной ориентировкой армирующих волокон, при этом в каждом металлическом слое металлические листы укладывают таким образом, что стыки соседних металлических слоев смещены на расстояние, определяемое соотношением L/n,

где L - длина используемого металлического листа, м;

n - количество металлических слоев в сборке.

2. Способ получения слоистого металлостеклопластика по п. 1, отличающийся тем, что препрег включает связующее на эпоксидной основе и волокнистый наполнитель из стеклянных волокон или стеклоткани.

| US 5567535 A, 22.10.1996 | |||

| СЛОИСТЫЙ МАТЕРИАЛ СО СЛОЕМ ЗАПОЛНИТЕЛЯ | 2004 |

|

RU2353525C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

| СОЕДИНЕННАЯ КОНСТРУКЦИЯ В СЛОИСТОМ МАТЕРИАЛЕ ИЗ МЕТАЛЛИЧЕСКИХ И ПЛАСТМАССОВЫХ СЛОЕВ | 2001 |

|

RU2268820C2 |

Авторы

Даты

2017-05-02—Публикация

2015-11-05—Подача