Область техники, к которой относится изобретение

Изобретение относится к области получения полимерных материалов, а именно, к производству редиспергируемых в воде полимеров, которые имеют широкий спектр применения - от создания на их основе лакокрасочных материалов до сухих строительных смесей, в частности, могут быть использованы в качестве гидрофобизаторов для песка, глины, бумаги, текстиля, для получения защитных покрытий, и т.д.

Уровень техники

Настоящее изобретение представляет собой способ синтеза одних из наиболее востребованных типов полимерных материалов - редиспергируемых полимеров, основанный на использовании в качестве растворителя сверхкритического диоксида углерода, являющегося сверхкритическим флюидом.

Редиспергируемые полимеры - это полимерные порошки, которые при диспергировании в воде могут быстро образовывать стабильные водные дисперсии, способные в дальнейшем к формированию на поверхности тонкой полимерной пленки. Нейтральный неорганический растворитель (вода), используемый при получении дисперсий на основе редиспергируемых полимеров, позволяет получать экологически безопасные материалы.

Редиспергируемые полимеры обладают рядом несомненных достоинств по сравнению с классическими органическими и водными растворами/дисперсиями полимеров: нетоксичностью, пожаро- и взрывобесопасностью; стабильностью состава из-за отсутствия седиментационных процессов и химических реакций при длительном хранении; дешевизной упаковки, складирования и транспортировки; хранение и транспортировка редиспергируемых полимеров возможны даже в экстремально сложных климатических условиях (от -40 до +40°С) без изменения характеристик редиспергируемого полимера.

Известны традиционные способы синтеза редиспергируемых полимерных связующих (порошков) с использованием органического растворителя или воды с последующим их высушиванием и измельчением, что сопровождается большим количеством отходов.

В частности, из RU 2411266, DE 102006007282, RU 2417234, RU 2339592, RU 98118234, RU 2368583, RU 2456252, RU 2288240, RU 2371450 известны способы получения редиспергируемых полимеров, которые сводятся к полимеризации мономеров в воде или органических растворителях. Затем полимеры выделяют из водных или органических дисперсий. Из RU 2371450 известны различные способы выделения редиспергируемого полимера из дисперсий, такие, например, как сушка в псевдоожиженном слое, сушка в тонком слое (сушка в валковой сушилке), сублимационная сушка, сушка вымораживанием полимера или распылительная сушка. Известен также способ получения редиспергируемого полимерного порошка осаждением из дисперсии с дальнейшим высушиванием и измельчением [RU 2210576].

Получение редиспергируемых полимеров описанным способом обуславливает большое количество отходов производства - органических растворителей и воды, которые впоследствии необходимо утилизировать. Следует отметить, что известные методы выделения редиспергируемых полимерных порошков из дисперсий являются многоступенчатыми, энергоемкими и требуют специального аппаратурного оформления.

Одним из перспективных путей решения перечисленных проблем является синтез редиспергируемых полимеров в сверхкритических средах (с использованием сверхкритических флюидов), способных выполнять роль растворителя в данном процессе, что должно значительно упростить процесс их получения, поскольку удается избежать главной экологической проблемы - огромного количества растворителей, которые приходится удалять из готового продукта.

Сверхкритическими флюидами называют вещества, способные при определенной температуре и давлении переходить в состояние, являющееся средним между жидкостью и газом, обладает более высоким коэффициентом диффузии и более низким межфазным натяжением, чем обычные жидкости, что позволяет эффективно использовать его в качестве растворителя при синтезе полимеров. При обычных для промышленных установок температурах и давлении сверхкритические флюиды можно получать из многих веществ, включая различные углеводороды (в частности, метан, этан, пропан, бутан, пентан, гексан, этилен и пропилен), галогензамещенные углеводороды и неорганические соединения (в частности, аммиак, вода, диоксид углерода, гексафторид серы, хлористый водород, сероводород, закись азота и диоксид серы).

Из уровня техники известно использование в процессе синтезе полимерных порошков сверхкритического флюида - диоксида углерода (критические параметры температуры и давления Тк=31,1°С, Рк=72,8 атм), который в обычных условиях является газом. В сверхкритических условиях диоксид углерода пребывает в состоянии, параметры которого являются промежуточными между его свойствами в жидкой и газовой фазах. В рабочих условиях такой флюид имеет хорошую растворяющую способность, является относительно безопасным и недорогим.

Наиболее близким к заявляемому изобретению является способ получения редиспергируемого полимера (порошка) в среде жидкого и сверхкритического диоксида углерода [US 5688870], включающий две стадии, где на первой стадии из одной группы мономеров получают гидрофобный полимер (ядро), на второй из другой группы мономеров - гидрофильную оболочку для него с целью придания продукту способности к редиспергированию. При этом на первой стадии в реактор загружают первый мономер или смесь мономеров, инициатор, поверхностно-активное вещество, жидкий или сверхкритический CO2 и запускают процесс полимеризации с образованием нерастворимых в воде полимерных ядер; с последующим введением (на втором этапе) в реактор второго мономера вместе с инициатором, а также жидкого или сверхкритического CO2 с образованием растворимой в воде или диспергируемой в воде оболочки полимера на нерастворимом в воде полимерном ядре, обеспечивая тем самым формирование полимера со структурой «ядро-оболочка». При этом первый мономер может быть выбран из группы, состоящей из стирольных мономеров, олефинов, акриловых мономеров, мономеров винилового эфира, винилхлорида, фторолефинов, малеинового ангидрида и их смесей. Поверхностно-активное вещество может быть выбрано из группы, состоящей из: реактивных и инертных фторированных полиуглеводородов, реакционноспособных и инертных олиго- и полисилоксанов, полипропиленоксида и их смесей. Указанный второй мономер выбирают из группы, состоящей из акриловой кислоты, метакриловой кислоты, акриламида, N-винилформамида, N,N-диметилакриламида, N-винилпирролидона, азиридинового и диакриламида с образованием сшитой гидрофильной оболочки. Инициатор, который добавляют с первым мономером, выбирают из группы, состоящей из: пероксидов, азосоединений, пероксидных эфиров, перекисных дикарбонатов и окислительно-восстановительных инициаторов. В одном из вариантов осуществления изобретения ядро-оболочку полимера извлекают из реактора в виде водного раствора путем продувки реактора и затем собирают в виде сухого порошка.

Недостатком данного способа синтеза является необходимость получения редиспергируемого полимера по двухстадийной технологии, что усложняет и увеличивает во времени процесс синтеза в связи с необходимостью по завершении первой стадии (формирования гидрофобного ядра полимера) остановки синтеза с переводом CO2 из сверхкритического в газообразное состояние и дальнейшем его удалением из зоны реакции с целью введения в автоклав на второй стадии второй порции мономеров для синтеза гидрофильной оболочки, и повторное введение в реакционный сосуд СО2 с переводом его в сверхкритическое состояние для дальнейшей полимеризации. Кроме того, в известном способе отсутствует возможность проведения процесса синтеза с использованием мономеров в газовой фазе. Известно, что такие мономеры, как этилен, являются крайне важными исходными веществами для синтеза редиспергируемых сополимеров с требуемыми высокими физико-механическими свойствами, при этом известный аналог не предусматривает возможности введения этилена в газовом состоянии в процессе синтеза полимерного редиспергируемого порошка. Кроме того, наличие таких гидрофобных соединений как олигофторуглеродные и олигосилоксановые ПАВ в составе ухудшает редиспергируемость конечного продукта. Кроме того, растворимая гидрофильная оболочка, обуславливающая редиспергируемость в воде конечного полимера, при формировании из последнего покрытия приводит к его частичной смываемости и, таким образом, обуславливает его дефектность в процессе эксплуатации. А наличие гидрофобного ядра не позволяет этой части редиспергируемого полимера набухать в воде, что является непременным условием получения покрытия с высокими эксплуатационными свойствами. Гидрофобное ядро не позволяет использовать данный полимер не только как связующее, но и как дополнительную водоудерживающую добавку, что крайне актуально при получении тонких покрытий на основе редиспергируемых красок в связи с тем, что вода крайне быстро испаряется из тонкого слоя покрытия и не позволяет полностью кристаллизоваться цементу, на основе которого делаются такие краски. Введение же для этих целей большого количества водоудерживающей добавки, роль которой выполняют водорастворимые полимеры, может привести к получению смываемого покрытия. Таким образом, предпочтительно выполнение роли водоудерживающей добавки ре диспергируемым мономером. Еще одним недостатком данного способа синтеза является крайне ограниченный состав исходных мономеров, что в значительной мере ограничивает в достижении заданных характеристик конечного продукта, поскольку основной задачей применения редиспергируемого полимера является не только получение стабильной водной дисперсии, но и достижение необходимых характеристик покрытия и/или эксплуатационных свойств модифицированных им неорганических вяжущих и сухих строительных смесей.

Раскрытие изобретения

Задачей изобретения является разработка способа получения редиспергируемых в воде полимерных порошков с однородной структурой полимерных частиц при упрощении технологии.

Технический результат заключается в сокращении количества стадий получения порошка при улучшении эксплуатационных характеристик получаемых полимеров (полимерных порошков) и формируемых из них покрытий. Порошок получают при осуществлении одной стадии - полимеризации исходных компонентов, которую проводят в присутствии сверхкритического диоксида углерода, при этом загрузку компонентов в реактор осуществляют с обеспечением баланса гидрофильной и гидрофобной части в структуре конечного продукта, что позволяет осуществить совмещение высокой редиспергируемости полимера в воде и водостойкости получаемого на его основе покрытия. Введение дополнительных функциональных добавок в редиспергируемый полимерный порошок дает возможность получать продукты с широким спектром эксплуатационных характеристик.

В заявляемом технологическом процессе по сравнению с традиционной методикой (полимеризация в воде или в органическом растворителе) отсутствует стадия осушения редиспергируемого полимера («принудительное» удаление из зоны реакции воды или органического растворителя), измельчения, очистки сточных вод и органических растворителей, при этом использование в заявляемой технологии диоксида углерода носит циклический характер. Таким образом, заявляемый способ позволяет получать полимерные порошки без остатков органического растворителя, качество которых соответствует порошкам, полученным традиционным способом синтеза.

Поставленная задача решается тем, что способ получения редиспергируемых в воде полимерных порошков включает загрузку в реактор, по крайней мере, двух непредельных мономеров, один из которых имеет сродство к воде (гидрофильный), а второй - не имеет сродства к воде (гидрофобный) (мономеры «имеющие сродство к воде» и «не имеющие сродства к воде» впоследствии и образуют гидрофобные и гидрофильные части полимера), а также инициатора полимеризации, после чего в реактор нагнетают диоксид углерода до определенного давления и осуществляют нагрев исходных компонентов до температуры, обеспечивающих переход диоксида углерода в сверхкритическое состояние, в процессе полимеризации смесь перемешивают для обеспечения ее гомогенности, при этом мономеры берут в количестве, обеспечивающем получение полимерного порошка, молекулярная масса которого составляет не более 100000, температура стеклования находится в интервале значений от -50 до +50° (предпочтительно, от 0 до +40°С), а средняя расчетная эквивалентная масса гидрофобной части полимерного порошка (ЭМГ) составляет величину в 1,3-1,5 раза больше теоретической эквивалентной массы гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка.

Переход диоксида углерода в сверхкритическое состояние для проведения синтеза редиспергируемых полимеров может быть обеспечен процессом, при котором осуществляют его нагнетание в реакторе до давления 80-500 атм и нагрев до температуры 60-100°С. В качестве реактора рекомендуется использовать автоклав для проведения синтеза при давлении свыше 70 атм.

Для получения полимера с молекулярной массой не более 100000 инициатор в реактор загружают в количестве 0,1-5% от массы мономеров. В одном из вариантов осуществления изобретения для регулирования молекулярной массы в ходе полимеризации и получения полимера с молекулярной массой не более 100000 дополнительно используют регулятор роста цепи, который загружают в реактор в количестве не более 5% от массы мономеров. Полимеризацию инициируют с помощью обычно используемых при эмульсионной полимеризации инициаторов или комбинаций окислительно-восстановительных инициаторов. В качестве инициатора полимеризации могут быть использованы любые известные инициаторы полимеризации, такие как 2,2'-азоизобутиронитрил (АИБН), и/или перекись бензоила, или их комбинации с восстановителями. Примерами использования в качестве регулятора роста цепи являются н-додецилмеркаптан, и/или трет-додецилмеркаптан, и/или меркаптопропионовая кислота, и/или метиловый эфир меркаптопропионовой кислоты, в качестве восстановителей -гидроксиметансульфинат натрия и аскорбиновая кислота, при этом восстановителей в реактор загружают в количестве до 5% от массы загружаемых мономеров.

В одном из вариантов осуществления изобретения дополнительно в реактор может быть загружен усиливающий полимер, в качестве которого используют бутанолизированный дифенилолпропанформальдегидный олигомер (БДФО) с молекулярной массой Mn=500-850, содержанием метилольных групп 10-20%, бутоксильных групп 10-25%, который может быть синтезирован по методике, представленной в материалах патентов RU 2264416 или RU 2318835, вводимый в количестве до 30% от массы редиспергируемого полимерного порошка, при этом после получения редиспергируемого полимерного порошка в него добавляют уротропин в качестве сшивающего агента в количестве от 2 до 5% от количества используемого бутанолизрованного дифенилолпропанформальдегидного олигомера (БДФО).

В качестве примеров использования мономеров, имеющих сродство к воде, могут служить карбоновые кислоты, и/или нитрилы карбоновых кислот, и/или амиды.

В качестве примеров использования мономеров, не имеющих сродства к воде, могут служить эфиры карбоновых кислот, и/или олефины и диены, и/или глицидилакрилаты, и/или винилароматические соединения, и/или винилгалогениды.

Пригодными для применения в качестве карбоновых кислот являются акриловая и/или метакриловая кислоты, в качестве нитрилов карбоновых кислот - акрилонитрил, в качестве амидов - N-винилформамид, и/или N,N-диметилакриламид, и/или N-винилпирролидон, и/или диакриламид, при этом при использовании карбоновых кислот дополнительно в полученный полимерный порошок вводят в качестве сшивающего агента составы на основе оксида цинка, например, марки «Zimplex 15» фирмы «Munzing Chemie GMBH» (Германия), в количестве 2-5% от массы загружаемых кислот.

Пригодными для применения в качестве эфиров карбоновых кислот являются сложные виниловые эфиры карбоновых кислот с 1-15 атомами углерода, и/или эфиры акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода. В качестве сложных виниловых эфиров карбоновых кислот с 1-15 атомами углерода могут быть использованы винилацетат, и/или виниллаурат, и/или винилпивалат, и/или виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, например, продукты VeoVa9®, VeoVa10®, или VeoVa11® (торговое наименование продуктов фирмы Resolution Europe BV, Hoogvliet, Нидерланды). Наиболее предпочтителен среди них винилацетат. В качестве эфиров акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода могут быть использованы метилакрилат, и/или метилметакрилат, и/или этилакрилат, этилметакрилат, и/или пропилакрилат, и/или н-бутилакрилат, и/или бутилметакрилат, и/или норборнилакрилат. В качестве олефинов и диенов могут быть использованы этилен, и/или пропилен, и/или 1,3-бутадиен, и/или децен. В качестве глицидилакрилатов могут быть использованы глицидилакрилат и/или глицидилметакрилат, при этом в полученный полимерный порошок дополнительно вводят амины в качестве сшивающего агента в количестве 2-5% от массы загружаемого глицидилакрилата. В качестве винилароматических соединений используют стирол и/или дивинил бензол. В качестве винилгалогенидов используют винилхлорид и/или винилфторид.

Регулирование свойствами конечного продукта можно осуществлять посредством использования функциональных добавок, в качестве которых могут быть использованы защитный коллоид, и/или цветовые и/или светящиеся добавки, и/или ингибитор коррозии, и/или антикоррозионный агент, и/или биоцидную добавку, и/или диспергатор, которые загружают в реактор вместе с мономерами, или добавляют в полученный после полимеризации полимерный порошок.

В частности, для дальнейшей стабилизации водной дисперсии на основе синтезируемых редиспергируемых полимеров в реакционную систему вместе с мономерами загружают защитные коллоиды, в качестве которых могут быть использованы частично омыленный поливиниловый спирт со степенью гидролиза от 80 до 98 мол. %, и/или целлюлоза, и/или их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, и/или крахмал, при этом защитный коллоид используют в количестве до 50% от массы загружаемых мономеров. Оптимальным является применение в качестве защитного коллоида модифицированного ацетоуксусными группами поливинилового спирта со степенью омыления 92-95% и средней степенью полимеризации 350-450.

Состав исходных компонентов может также содержать и иные функциональные добавки, например, цветовые и/или светящиеся добавки, в качестве которых используют пигменты (например, неорганический пигмент железная лазурь, органический пигмент марки «пигмент алый», полученный на основе диазотированного 3-нитро-4-аминотолуола и β-нафтола), и/или флуоресцентные пигменты (например, марок VQ, в частности VQ-D-24, представляющие собой органический краситель на основе этиламина, метоксикарбонила и диметилхлорида в аминосмоле), и/или водостойкие люминофоры (например, BG 300М, химический состав которого Sr4Al14O25: Eu,Dy, а также GSS-SA, GSS-LA, химический состав которых базируется на ZnS, и др), которые вводят в количестве до 10% от массы загружаемых мономеров.

В качестве ингибитора коррозии могут быть использованы цинксодержащая комплексная соль, например, марки SER-AD-FA-179 (фирма Servo, Германия); и/или нитрит натрия, и/или бензоат натрия, при этом ингибитор коррозии вводят в количестве до 2% от массы загружаемых мономеров.

Примерами использования антикоррозионного агента являются оксиаминофосфатный комплекс кальция и магния, например, марки «Pigmentan ЕА» фирмы «Pigmentan Ltd» (Израиль), при этом антикоррозионный агент вводят в количестве до 5% от массы загружаемых мономеров.

В качестве биоцидной добавки могут быть использованы составы марки Метатин К 520 ф. Acima, Швейцария (на основе изотиазолина и галогенизированных производных алканола); и/или марки Тиурам Д (ГОСТ 740-76) (на основе тетраме-тилтиурамдисульфида); и/или марки Скейн 8 (ф. Rohm and Haas) (на основе 2-н-октил-4 изотиазолина), при этом биоцидную добавку вводят в количестве до 5% от массы загружаемых мономеров.

В качестве диспергатора используют составы марки ОП-7 и/или ОП-10, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена, при этом диспергатор вводят в количестве до 5% от массы мономеров.

В полученный полимерный порошок добавляют антислеживающий агент, в качестве которого используют карбонат кальция-магния (доломит), и/или тальк, и/или каолин, и/или силикаты, например, гидросиликат магния с дисперсностью от 10 нм до 10 мкм, при этом антислеживающий агент вводят в количестве до 30% от массы загружаемых мономеров.

Перечисленный выше компонентный состав реакционной массы не ограничивает настоящее изобретение, а лишь показывает возможные варианты осуществления изобретения с достижением у получаемого полимера заявленных свойств.

Поставленная задача решается также тем, что заявляемым способом получают редиспергируемый в воде мелкодисперсный полимерный порошок, эквивалентная масса гидрофобной части которого (ЭМГ) находится в интервале значений в 1,3-1,5 раза больше теоретической эквивалентной массы гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка, молекулярная масса составляет не более 100000 и температура стеклования находится в интервале значений от -50 до +50° (предпочтительно от 0 - +40°С, еще более предпочтительнее от +5 до +27°С).

Краткое описание чертежей

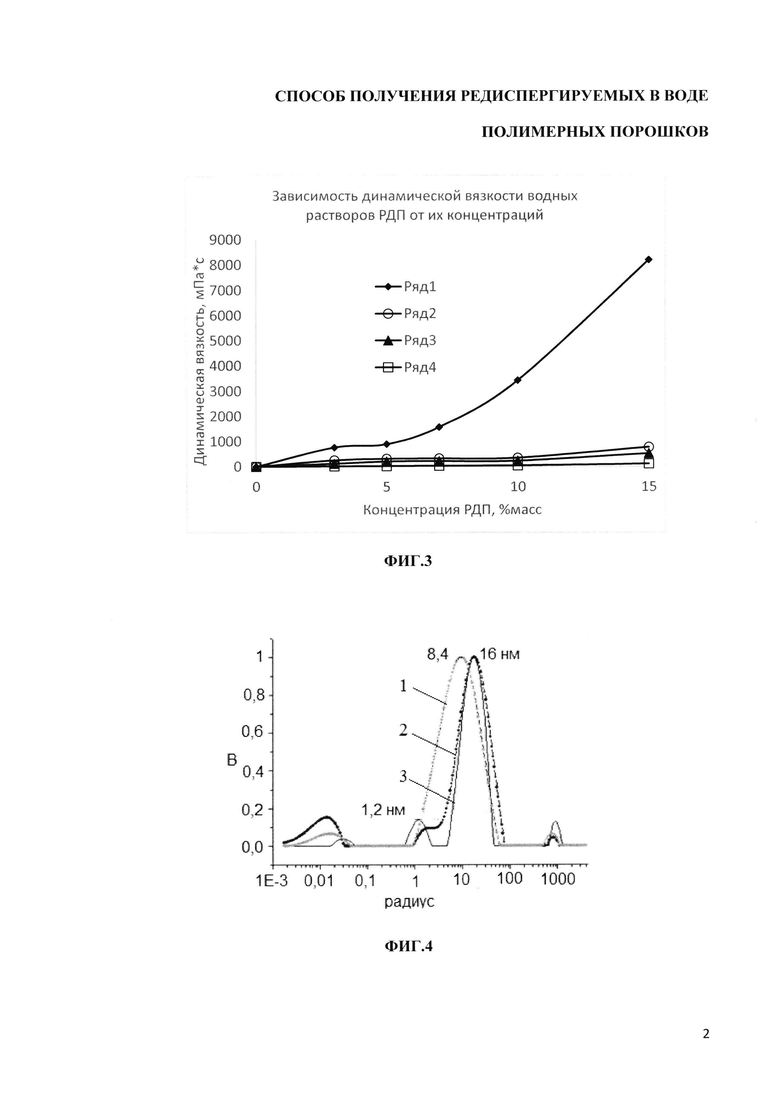

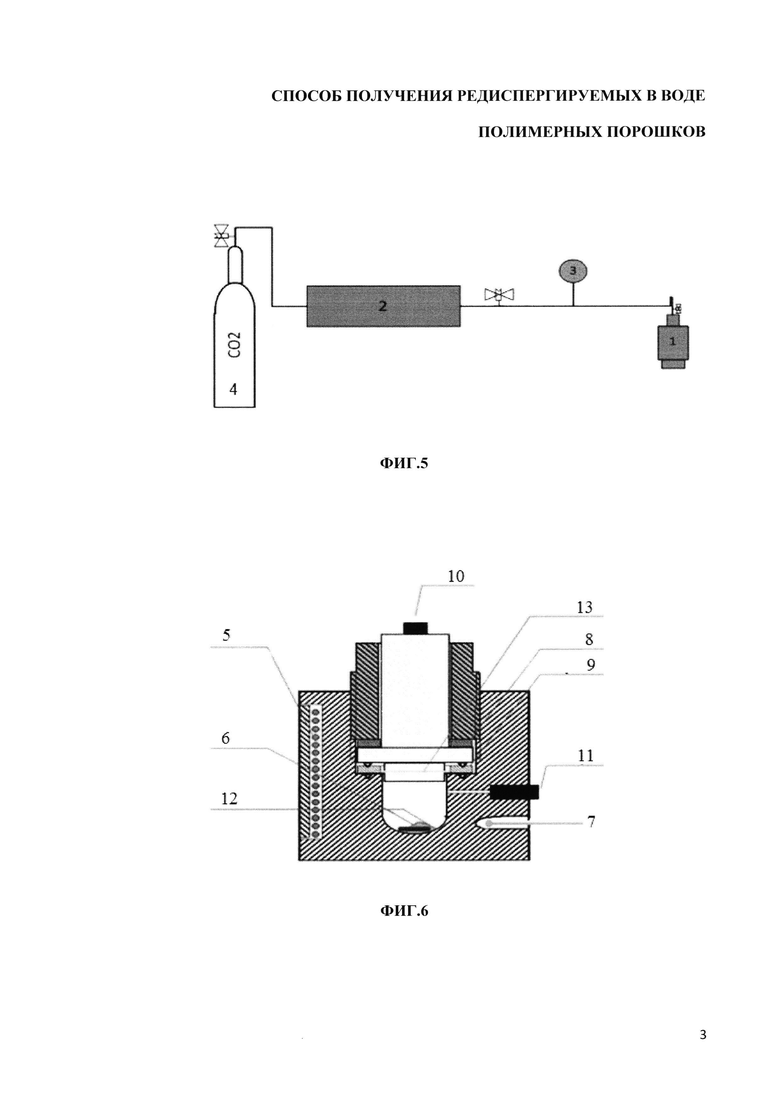

Изобретение поясняется графиками и схемами, где на фиг. 1. представлены ИК-спектры редиспергируемых сополимеров акрилатного типа, синтезированных в водной среде - кривая (1), в среде сверхкритического диоксида углерода - кривая (2); на фиг. 2 представлены кривые вязкости водных дисперсий полимеров, синтезированных в сверхкритическом диоксиде углерода (1) и по традиционной технологии в водной среде (2); на фиг. 3 представлен график зависимости динамической вязкости различных дисперсий полимеров от их концентрации, кривая (1) характеризует дисперсию по прототипу, кривые (2), (3), (4) - по заявляемой технологии; на фиг. 4 представлены графики распределения частиц дисперсии, полученной на основе синтезированного в сверхкритическом CO2 редиспергируемого полимера по радиусу, где кривая (1) - полимер, синтезированный с добавлением 5 масс% н-додецилмеркаптана, кривая (2) - полимер, синтезированный с добавлением 3 масс% н-додецилмеркаптана, кривая (3) -автокорреляционная функция; на фиг. 5 представлена схема экспериментальной установки для проведения синтеза, где позициями обозначены: 1 - кювета, 2 - генератор давления (компрессор), 3 - манометр, 4 - баллон с СО2; на фиг. 6 представлен пример реализации кюветы высокого давления экспериментальной установки для проведения синтеза полимеров в среде сверхкритического СО2. Позициями на чертеже обозначены: 5 - нагреватель, 6 - магнитная мешалка, 7 - датчик температуры, 8 - уплотнитель, 9 - латунное кольцо, 10 - вход для подачи СО2, 11 - выход для СО2, 12 - модификатор, 13 - полимер. При производстве полимерного порошка в промышленных масштабах в качестве реактора может быть использован промышленный автоклав.

Осуществление изобретения

Заявляемое изобретение может быть реализовано следующим образом.

Для проведения процесса полимеризации в реактор загружают исходные компоненты - мономеры, имеющие сродство к воде, и мономеры, не имеющие сродства к воде, впоследствии образующие гидрофильные и гидрофобные части полимера, соответственно, а также инициатор полимеризации, при необходимости, дополнительно загружают регулятор (ограничитель) роста цепи, восстановители инициаторов, функциональные добавки, в качестве которых могут быть использованы цветовые или светящиеся добавки (например, пигмент, флуоресцентный пигмент, люминофор), ингибитор коррозии, антикоррозионный агент, диспергатор, усиливающий полимер, защитный коллоид, после чего в реактор нагнетают диоксид углерода до необходимого давления (80-500 атм) и осуществляют нагрев исходных компонентов до температуры (60-100°С), обеспечивающих переход диоксида углерода в сверхкритическое состояние. В процессе полимеризации смесь дополнительно перемешивают для обеспечения ее гомогенности и более полного протекания реакции.

По окончании синтеза давление и температуру в реакторе сбрасывают, после чего диоксид углерода переходит в газообразное состояние и самостоятельно удаляется из системы, а полимер остается в реакторе в виде тонкодисперсного порошка. Кроме того, при удалении газообразного CO2 из зоны реакции по окончании синтеза решается еще одна технологическая задача - готовый продукт легко и быстро очищается им от остатков мономеров, уносимых выходящим из реактора газообразным СО2, а при необходимости процесс более глубокой очистки продукта от мономеров с помощью сверхкритического CO2 может быть проведен повторно, для чего вновь нагнетают в подогреваемый реактор диоксид углерода до перевода его в сверхкритическое состояние с последующим удалением СО2 в газообразном состоянии с растворенными в нем остатками мономеров. Таким образом, данная технологическая схема получения редиспергируемого полимера позволяет исключить из технологического процесса операции сушки и измельчения получаемого продукта.

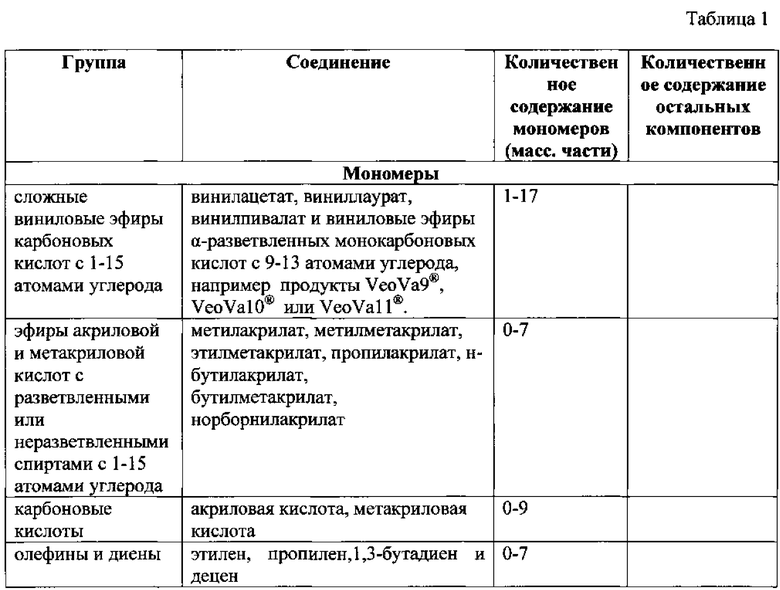

В качестве исходных мономеров (гидрофильных и гидрофобных), инициатора полимеризации, восстановителей инициатора, регулятора роста цепи, и функциональных добавок предлагается использовать соединения, представленные в Таблице 1.

Заявляемая технология является неочевидной, решает целый комплекс взаимосвязанных задач. А именно, химическая природа редиспергируемых полимеров должна сочетать в себе абсолютно противоположные свойства - гидрофильность и гидрофобность, чтобы иметь возможность, как обеспечить устойчивую водно-дисперсионную систему при диспергировании полимерного порошка в воде, так и противостоять смываемости после формирования покрытия. Данного сочетания противоположных свойств редиспергируемого полимера удается добиться уравновешиванием гидрофильной и гидрофобной частей структуры данного материала, проявляющемся в получении полимерного порошка с молекулярной массой не более 100000, температурой стеклования в интервале значений от -50 до +50°, и средней расчетной эквивалентной массой гидрофобной части полимерного порошка в 1,3-1,5 раза большей, чем теоретическая эквивалентная масса гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка.

Известно, что лиофильные дисперсии получают на основе полимеров, имеющих большое сродство к воде за счет наличия в составе полимера полярных групп. Если в полимере содержится достаточное количество неионогенных полярных групп (-ОН, -NH2, -О-) или ионогенных групп (-СООН, -COONH4, -COONa), то такие полимеры, как правило, растворяются в воде. Степень влияния вышеуказанных групп на сродство к воде различно. Полуколичественной мерой влияния полярных групп на сродство к воде является эквивалентная масса гидрофобной части полимера, приходящаяся на одну полярную группу (ЭМГ), т.е. эквивалентная масса, при которой полимер еще сохраняет сродство к воде. Максимальная ЭМГ, позволяющая достичь растворимости гомополимера в воде указана в таблице 2.

В процессе создания заявляемой технологии также было учтено, что полимер должен обладать редиспергируемостью, а не растворимостью в воде. Для обеспечения указанных свойств и достижения редиспергируемости конечного продукта соотношение мономеров должно быть подобрано таким образом, чтобы средняя расчетная ЭМГ была в 1,3÷1,5 раза больше теоретической ЭМГ полимера, обуславливающей сродство к воде. Ниже представлен пример, по аналогии с которым может быть реализован подбор мономеров с предварительной оценкой редиспергируемости получаемого на их основе полимерного порошка.

В случае синтеза полимера на основе бутилакрилата (М=128), стирола (М=104) и метакриловой кислоты (М=86) при их процентном соотношении звеньев 61:32:7, соответственно, определяют ЭМГ звеньев синтезируемого полимера - для бутилакрилата ЭМГ=126, для стирола ЭМГ=102 и метакриловой кислоты ЭМГ=84, после чего находят средняюю ЭМГ для сополимера: 0,61⋅126+0,32⋅102+0,07⋅84=115,38. Необходимая ЭМГ для достижения редиспергируемости (по карбоксильной группе)=90⋅1,3=117. Поскольку 115,38<117, предположительно данный полимер будет иметь склонность к редиспергированию.

В тоже время принималось во внимание, что редиспергируемость полимера в воде уменьшается с увеличением молекулярной массы. Максимальная молекулярная масса редиспергируемого полимера (Mn) не должна превышать 100000. Таким образом, еще одним важным фактором при регулировании структурных особенностей получаемого полимера является получение полимера (полимерного порошка) с молекулярной массой, не только обуславливающей его способность к диспергированию в водной среде, но и позволяющей сформировать впоследствии сплошное полимерное покрытие. Управление молекулярной массой может осуществляться дополнительным введением в систему ограничителя (регулятора) роста цепи.

Кроме того, дополнительная способность к редиспергированию получаемого полимера в воде может придаваться введением в систему защитного коллоида, который выбирался из полимеров, имеющих максимальную растворимость в воде, т.е. ЭМГ которых была максимальной по таблице 1.

Исходя из вышеуказанного была подобрана структура полимера, обеспечивающая его оптимальную редиспергируемость в воде.

Кроме того, при выборе мономеров для синтеза редиспергируемого полимера с целью его использования в качестве покрытия, следует учитывать, что в составе их гидрофильной части должны присутствовать функциональные группы, обеспечивающие адгезию полимера к выбранной подложке. Подобных функциональных групп должно быть не менее 15% от общего количества групп.

В зависимости от химического строения исходных мономеров полимеры делятся на термопластичные и термореактивные. Заявляемым способом были синтезированы как термопластичные редиспергируемые полимеры, т.е. продукты сополимеризации мономеров, не содержащих других функциональных групп, кроме двойной связи, так и термореактивные, полученные сополимеризацией двух и более сомономеров, по крайней мере, один из которых помимо двойной связи имеет какую-либо функциональную группу. В том числе были синтезированы термореактивные полимеры, содержащие в своем составе карбоксильные и эпоксидные группы.

Формирование покрытий на основе термопластичных полимеров не сопровождается химическими превращениями и быстро протекает при комнатной температуре. Отверждение термореактивных полимеров сопровождается протеканием химических реакций.

Выбор сомономеров при синтезе редиспергируемых полимеров проводился также с учетом необходимости наличия определенных эксплуатационных свойств получаемых из них продуктов (в т.ч. покрытий). Наличие звеньев производных акриловой кислоты (производных карбоновых кислот) в составе сополимера придают покрытиям эластичность, производные метакриловой кислоты, напротив, придают им жесткость. Наличие в составе небольших алкильных заместителей обуславливает повышение жесткости конечных продуктов. По мере увеличения алкильного заместителя полимеры становятся более эластичными, поскольку алкильные заместители выполняют роль внутреннего пластификатора и за счет больших алкильных заместителей межцепное взаимодействие в полимере уменьшается. Те же принципы обуславливают и выбор мономеров из ряда сложных эфиров карбоновых кислот с 1-15 атомами углерода. Использование в качестве мономеров олефинов, диенов и винилгалогенидов способствует получению сополимеров с высокими деформационно-прочностными свойствами. Выбор в качестве сомономеров винилароматических соединений способствует получению полимеров с высокой твердостью. Выбор акрилонитрила обусловлен его сильной полярностью, что способствует увеличению сродства к воде конечного сополимера. Также введение акрилонитрила в сополимеры способствует увеличению адгезии и повышению стойкости конечных продуктов к растворителям и жирам. Выбор олефинов и винилгалогенидов входящих в состав синтезируемого сополимера обуславливался необходимостью увеличения гидрофобной част для достижения необходимых эксплуатационных свойств полимера, повышению эластичности продукта и повышению стойкости к растворителям и жирам. Сочетание в структуре полимера твердых и эластичных фрагментов позволяет получить продукт с большой стойкостью к физико-механическим нагрузкам.

Таким образом, выбор сомономеров также способствует получению редиспергируемого полимера с высокими эксплуатационными свойствами. Баланс чередующихся гидрофильных и гидрофобных звеньев в полимере позволяет получать редиспергируемый полимер с однородной структурой, имеющий сродство к воде и, тем самым, обеспечивающий образование стабильной водной дисперсии, и, благодаря своей гидрофобной части, обуславливающий формирование несмываемого покрытия с высокими эксплуатационными свойствами.

Также при выборе состава и содержания мономеров для получения редиспергируемого полимера учитывалось, что температура стеклования Тс, как правило, должна находиться в интервале от -50 до +50°С, предпочтительно от -30 до +40°С, еще более предпочтительно от 0 до +40°С. Температуру стеклования Тс полимеров можно определять известными способами, например, методом дифференциальной сканирующей калориметрии (ДСК). Приближенные значения температуры стеклования также можно предварительно рассчитать по уравнению Фокса (Fox). В соответствии с методикой Фокса (Fox T.G., Bull. Am. Physics Soc. 1,3, 1956, c. 123) температуру стеклования можно рассчитать по следующей формуле:

1/Тс=x1/Tc1+x2/Tc2+…+Xn/Tcn,

где xn обозначает массовую долю (мас. %/100) мономера n, а Tcn обозначает выраженную в градусах Кельвина температуру стеклования гомополимера мономера n. Значения температуры стеклования для гомополимеров приведены в справочнике Polymer Handbook, 2-е изд., изд-во J. Wiley & Sons, New York, 1975.

Добавление в состав (систему) функциональных добавок, которое может осуществляться как на этапе загрузки исходных компонентов в реактор, так и по окончании синтеза редиспергируемого полимера, обуславливалось необходимостью достижения тех или иных характеристик конечного продукта. Введение функциональных добавок одновременно с загрузкой мономеров незначительно влияло на ход процесса синтеза редиспергируемых акриловых сополимеров в сверхкритическом диоксиде углерода, но впоследствии позволяло значительным образом улучшать редиспергируемость полученного продукта и облегчало получение стабильной водной дисперсии с желаемыми эксплуатационными характеристиками.

Так, диспергатор позволял улучшить диспергируемость полимера в воде, защитный коллоид обуславливал улучшение стабильности водной дисперсии. Из защитных коллоидов, обычно используемых при получении редиспергируемых полимеров, оптимальным является применение модифицированного ацетоуксусными группами поливинилового спирта со степенью омыления 92-98% и средней степенью полимеризации 350-450.

Люминофоры, пигменты и флуоресцентные пигменты добавляются в полимер при необходимости достижения определенных цветовых характеристик или свечения покрытия. Ингибиторы коррозии и антикоррозионные агенты могут добавляться в систему при последующем формировании покрытий по металлу. Биоцидные добавки обуславливаются необходимостью защиты покрытий от биологического поражения.

Усиливающий бутанолизированный дифенилолпропанформальдегидный олигомер позволял получить покрытия для ответственных целей с высокой частотой сшивки и усиленными физико-механическими характеристиками покрытий.

Введение по окончании синтеза в полимерный порошок сшивающих агентов позволяет получать химически отверждаемые покрытия с повышенной стойкостью к агрессивным агентам и высокими деформационно-прочностными характеристиками.

Антислеживающие агенты вводятся в полимерные порошки для придания им стойкости к слеживанию.

Ниже представлены примеры получения редиспергируемого полимера по заявляемой технологии (Примеры 1-26) и по традиционному способу - получение редиспергрируемых акриловых сополимеров эмульсионной полимеризацией в водной среде с последующим выделением полимера распылением (Пример 27), сравнительный анализ характеристик получаемых полимерных порошков, а также пример получения из редиспергируемого полимера лакокрасочного материала (Примеры 28, 29). Результаты сравнительного анализа представлены также на фиг. 1-4.

Примеры реализации изобретения

Заявляемым способом были получены редиспергируемые материалы на основе различных мономеров (см. Примеры 1-26). Наилучший результат по технико-эксплуатационным свойствам показали материалы, при синтезе которых были использованы карбоновые кислоты и их эфиры (высокая химическая стойкость к различным агрессивным средам, устойчивость к воздействию ультрафиолетового излучения, хорошие механические характеристики, низкая адсорбция воды, а также низкая проницаемость по диоксиду углерода).

Схема установки для проведения синтеза полимеров (фиг. 5 и 6) состояла из ручного плунжерного генератора давления 2 (рабочий объем 90 мл) для получения давления 50-400 атм. Система вентилей обеспечивала подачу CO2 в реакционные кюветы 1. Генератор давления и кюветы были снабжены манометрами 3 для оперативного контроля давления и системой напуска/выпуска газа. Для установления и поддержания требуемой постоянной температуры использовали термостат. Регулирование температуры осуществлялось с точностью ±0.2°С. Кювета 1 рассчитана на проведение экспериментов при давлениях до 1000 атм и температурах до 300°С. Внутрь рабочей кюветы 1 помещали магнитную мешалку. Для синтеза редиспергируемых полимеров в кювету из нержавеющей стали загружали мономеры и инициатор. Объем заполнения кюветы составлял 1/3. После герметизации и продувки сжатым газообразным CO2 кювету помещали в нагревательный элемент. Через некоторое время, необходимое для установления в кювете нужной температуры, с помощью ручного пресса устанавливали требуемое давление, чтобы для СО2 в системе достигалось сверхкритическое состояние. По окончании синтеза полимера в среде сверхкритического диоксида углерода нагрев кюветы отключали и медленно сбрасывали давление в системе. Для получения водных дисперсий редиспергирумые полимеры были диспергированы в воде обычным механическим смешением при комнатной температуре до получения стабильной 30%-ной дисперсии.

Также на основе редиспергируемых полимеров, синтезированных как в воде, так и в сверхкритическом диоксиде углероде, были получены редиспергируемые краски, представляющие собой пигментированный порошковый лакокрасочный материал на основе неорганического вяжущего и редиспергируемого полимерного порошка с добавлением различных аддитивов (таблица 3).

Отверждение тонких полимерных покрытий на основе водных дисперсий полимеров проводили при комнатной температуре.

Пример 1

В автоклав одновременно загружали винилацетат - 11,08 г, VeoVa10® - 5,27 г, бутилакрилат - 0,88 г, акрилонитрил - 0,3 г, 2,2'-азоизобутиронитрил - 0,17 г. В автоклав с помощью компрессора подавали диоксид углерода до установления давления 400 атм (контроль параметров давления осуществлялся с помощью манометра) и поднимали температуру до 65°С. Включали мешалку и при указанной температуре проводили полимеризацию. По достижении необходимой молекулярной массы обогрев автоклава отключали и снижали давление в реакторе, переводя в газообразное состояние диоксид углерода, который и удалялся из зоны реакции самостоятельно через систему улавливания.

Пример 2

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что дополнительно в автоклав загружали еще 0,88 г виниллаурата, вместо VeoVa10® использовали VeoVa9®, а винилацетат использовали в количестве 10,5 г. Дополнительно в автоклав перед началом полимеризации загружали 1,75 г в качестве защитного коллоида поливиниловый спирт со степенью гидролиза 88 мол. %. В автоклав подавали диоксид углерода до установления давления 80 атм. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 3

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо VeoVa10® использовали VeoVa11®, бутилакрилата загружали 1,72 г, а винилацетата использовали в количестве 10,5 г. А диоксид углерода подавали в автоклав до установления давления 120 атм.

Пример 4

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что использовали 1,72 г бутилакрилата, 1,72 г виниллаурата и 8,74 г винилацетата.

Пример 5.

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо виниллаурата использовали винилпивалат. Дополнительно вводили 0,17 г н-додецилмеркаптана.

Пример 6

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали метилакрилат, а вместо 2,2'-азоизобутиронитрила - перекись бензоила. Дополнительно вводили 0,17 г гидроксиметансульфината натрия.

Пример 7

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали метилметакрилат. Дополнительно в автоклав перед началом полимеризации загружали 2 г крахмала (Avedex 36 LAC14) и 0,17 г меркаптопропионовой кислоты. Затем в автоклав подавали диоксид углерода до установления давления 80 атм. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 8

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали этилметакрилат. Дополнительно вводили 0,17 г меркаптопропионовой кислоты и 0,17 г аскорбиновой кислоты. Диоксид углерода подавали в автоклав до установления давления 440 атм.

Пример 9

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали пропилакрилат. Дополнительно в автоклав перед началом полимеризации загружали 1 г гидроксиэтилцеллюлозы (Tylose Н20). В автоклав подавали диоксид углерода до установления давления 500 атм и поднимали температуру до 60°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 10

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали бутилметакрилат.

Пример 11

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо бутилакрилата использовали норборнилакрилат. Дополнительно вводили 0,17 г трет-додецилмеркаптана. В автоклав подавали диоксид углерода до установления давления 300 атм и поднимали температуру до 100°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 12

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что перед началом полимеризации под давлением 30 бар в автоклав подавали этилен (его расчетное количество в автоклаве составляло 0,88 г), а винилацетат использовали в количестве 10,5 г. Затем, после прекращения подачи этилена в автоклав подавали диоксид углерода до установления давления 400 атм и поднимали температуру до 65°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 13

Редиспергируемый порошок получали аналогично примеру 12 с тем лишь отличием, что вместо этилена использовали пропилен.

Пример 14

Редиспергируемый порошок получали аналогично примеру 12 с тем лишь отличием, что вместо этилена использовали 1,3-бутадиен.

Пример 15

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что дополнительно в автоклав загружали еще 0,88 г децена, винилацетата использовали в количестве 10,5 г.

Пример 16

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что не использовали бутилакрилат.

Пример 17

В автоклав загружали 9,2 г винилацетата и 0,05 г 2,2'-азоизобутиронитрила, затем под давлением 30 бар в автоклав подавали этилен (его расчетное количество в автоклаве составляло 0,8 г). Затем, после прекращения подачи этилена в автоклав подавали диоксид углерода до установления давления 400 атм и поднимали температуру до 65°С.

Пример 18

В автоклав загружали 0,05 г 2,2'-азоизобутиронитрила и подавали этилен и винилхлорид до их соотношения этилен: винилхлорид 2 г: 8 г, соответственно. Затем в автоклав подавали диоксид углерода до установления давления 400 атм и поднимали температуру до 65°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 19

В автоклав загружали 9,2 г винилацетата и 0,05 г 2,2'-азоизобутиронитрила, затем в автоклав подавали этилен и винилхлорид (их расчетное количество в автоклаве составляло 0,15 г и 0,65 г, соответственно). Затем в автоклав подавали диоксид углерода до установления давления 400 атм и поднимали температуру до 65°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 20

В автоклав загружали 9,38 г винилацетата, 5,27 г VeoVa10®, 0,88 г бутилакрилата, 2,00 г стирола, 0,17 г 2,2'-азоизобутиронитрила. Затем в автоклав подавали диоксид углерода до установления давления 400 атм и поднимали температуру до 65°С. Включали мешалку и при указанной температуре проводили полимеризацию.

Пример 21

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор винилацетат не загружали, бутилакрилат загружали в количестве 5,27 г и в реактор дополнительно загружали 3,2 г N-винилформамида.

Пример 22

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор винилацетат не загружали, бутилакрилат загружали в количестве 4,37 г и в реактор дополнительно загружали 2,7 г N-винилпирролидона.

Пример 23

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор винилацетат не загружали, бутилакрилат загружали в количестве 5,00 г и в реактор дополнительно загружали 3,1 г N,N-диметилакриламида.

Пример 24

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор винилацетат не загружали, бутилакрилат загружали в количестве 2,25 г, акрилонитрила загружали 1 г и в реактор дополнительно загружали 0,88 г глицидилметакрилата.

Пример 25

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор дополнительно загружали 1,55 г глицидилакрилата и 0,88 г метакрилонитрила.

Пример 26

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что в реактор дополнительно загружали 7 г дифенилолпропанформальдегидного олигомера с молекулярной массой Mn=650, содержанием метилольных групп 10%, бутоксильных групп 20%, синтезированый по методике, представленной в материалах патента RU 2318835, выделенный из растворителя в вакуумном шкафу и измельченный до порошкового состояния.

Пример 27

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что вместо VeoVa10® использовали VeoVa11®, бутилакрилата загружали 1,24 г. Дополнительно вводили акриловую кислоту в количестве 1,77 г и 0,09 г «Zimplex 15», а 2,2'-азоизобутиронитрил использовали в количестве 0,02 г. Синтез вели при температуре 100°С.

Пример 28

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что винилацетата загружали в количестве 11,38 г, VeoVa10® использовали в количестве 1,95 г, а акрилонитрил вводили в количестве 2,32 г.

Пример 29

Редиспергируемый порошок получали аналогично примеру 12 с тем лишь отличием, что акрилонитрил не вводили, a VeoVa10® вводили в количестве 4,74 г. Дополнительно вводили метакриловую кислоту в количестве 0,53 г и «Zimplex 15» в количестве 0,01 г. Температуру поднимали до 100°С.

Пример 30

Редиспергируемый порошок получали аналогично примеру 1 с тем лишь отличием, что винилацетата загружали в количестве 9,45 г, акрилонитрил вводили в количестве 0,35 г. Дополнительно вводили метакриловую кислоту в количестве 1,58 г и «Zimplex 15» в количестве 0,05 г. Температуру поднимали до 80°С.

Пример 31 (аналог - традиционный способ синтеза в водной среде)

В реактор загружали воду, мономеры и инициатор, перечисленные в Примере 1 до получения 30%-ной водной дисперсии. Включали мешалку и поднимали температуру до 65°С. При указанной температуре проводили полимеризацию. По достижении необходимой молекулярной массы обогрев реактора отключали. Полимер отфильтровывали и затем осушали при помощи метода горячей распылительной сушки.

Температуры стеклования всех редиспергируемых полимеров, полученных по примерам 1-31, лежали в диапазоне 0-+40°С.

Все полученные полимеры были проверены на редиспергируемость, которую определяли по следующей методике: водные дисперсии полимерного порошка с его содержанием, равным 30 мас. %, приготавливали путем его повторного диспергирования в воде при воздействии высоких сдвиговых усилий. Далее определяли редиспергируемость разбавленных повторно приготовленных дисперсий, для чего 100 мл такой дисперсии помещали в градуированную трубку и определяли высоту отстоявшегося слоя твердого вещества. Высоту отстоявшегося слоя твердого вещества в миллиметрах измеряли через 24 часа отстаивания дисперсии. Значения, превышающие 7 мм, свидетельствуют о неудовлетворительной редиспергируемости порошка.

Редиспергируемость всех дисперсий, полученных из полимерных порошков по примерам 1-27 через 24 часа имели высоту отстоявшегося слоя твердого вещества менее 7 мм, что свидетельствует об их хорошей редиспергируемости.

Полученные по обеим методикам продукты синтеза исследовали с помощью метода ИК-спектроскопии. По данным ИК-спектрометрии было установлено, что синтезированный по заявляемой технологии в сверхкритическом диоксиде углерода редиспергируемый сополимер полимеризационного типа (по Примеру 1) обладал теми же характеристиками, что и полимер, синтезированный по традиционной методике (по Примеру 27 с выделением конечного продукта из растворителя распылением), о чем свидетельствует тождественность их ИК-спектров (фиг. 1). На основании идентичности полос поглощения обоих спектров на 3400 см-1 (ν (С-О)), 3150 см-1 (νa (СН2)), 2950 см-1 (νa (СН3)), 2580 см-1 (ν (ОН)), 1650-1750 см-1 (ν (С=O)), 1450 см-1 (δ (СН2)), 1300 см-1 (νa (С-С-О), ν (С-О)), 1150 см-1 (νs (С-С), δ (СН)) был сделан вывод о сходном химическом строении обоих полимеров. ИК-спектры полученных полимеров снимали на ИК-Фурье-спектрометре фирмы Nicolet (США) марки IR-380 с разрешением 2 см-1 в области от 400 до 4000 см-1 при комнатной температуре в режиме просвечивания из таблеток в КВr.

Таким образом, является доказанным, что синтез редиспергируемого полимера полимеризационного типа в условиях сверхкритического диоксида углерода является альтернативой традиционного способа синтеза в водной или органической среде и позволяет получать редиспергируемые полимеры с требуемым набором характеристик.

Одной из важных эксплуатационных характеристик редиспергируемых полимеров является значение вязкости их дисперсий. Как известно, высокая вязкость дисперсий препятствует их успешному применению в качестве лакокрасочных материалов.

Редиспергируемые полимеры, полученные в водной среде и в условиях сверхкритического диоксида углерода (Примеры 27 и 1 соответственно), были диспергированы в воде и образовали стабильные в течение суток водные дисперсии, которые имели аналогичные структурные параметры, что подтверждается кривыми вязкости водных дисперсий обоих полимеров (фиг. 2). Зависимость вязкости водной дисперсии редиспергируемого полимера от напряжения сдвига определяли на ротационном вискозиметре "Реотест-2" (фиг. 2). Рабочая температура 25°С. Принцип действия ротационного вискозиметра "Реотест-2" основан на измерении угла запаздывания (α) внутреннего цилиндра при деформации материала, находящегося в зазоре между двумя коаксиально расположенными цилиндрами при заданных режимах испытаний - температуре и скорости вращения ротора. Как видно из фиг. 2, величины логарифма наименьшей ньютоновской вязкости для водных дисперсий обоих редиспергируемых полимеров лежат в пределах 0,55-0,70. Значение логарифма скорости сдвига, соответствующей полному разрушению структур, во всех случаях не велико и равно приблизительно 2,2-2,5. Таким образом, экспериментальные данные свидетельствуют о невысокой степени структурообразования в водных дисперсиях редиспергируемых полимеров и их способности к редиспергированию при приложении небольших сдвиговых усилий.

Для оценки динамической вязкости растворов полимеров при разных значениях его концентрации нами использовался вибровискозиметр A&D SV-10 синусоидальный (Япония). Рабочая температура 25°С. Результаты исследования зависимости динамической вязкости различных дисперсий полимеров приведены на фиг. 3.

Из рисунка видно, что дисперсии на основе синтезированных по заявляемой технологии олигомеров (кривые 2, 3, 4 - примеры №№1, 3, 12, соответственно) имеют невысокие значения вязкости по сравнению с дисперсией олигомера, синтезированного по прототипу (кривая 1). Как видно из фиг. 3 вязкость дисперсии, полученной на основе редиспергируемого полимера, синтезированного по прототипу, сильно увеличивалась при концентрации полимера выше 7%, что затрудняло ее дальнейшее применение.

Таким образом, редиспергируемые полимеры, синтезированные по заявляемому способу позволяют получать дисперсии с концентрацией не менее 15%, что предполагает их успешное использование в качестве лакокрасочных материалов.

После получения на основе редиспергируемого полимера водной дисперсии был исследован размер образовавшихся частиц дисперсии и влияние на него количества ограничителя роста цепи, введенного при синтезе полимера. Размер частиц водной дисперсии исследовался методом динамического светорассеяния. Результат испытания представлен на фиг. 4. Из приведенной зависимости видно, что увеличение количества ограничителя роста цепи, вводимого при синтезе редиспергируемого полимера, приводит к уменьшению величины макромолекул, что косвенно характеризуется размером частиц полученной на основе редиспергируемого полимера водной дисперсии.

Другой важной характеристикой водных дисперсий полимеров является устойчивость к механическим воздействиям. Данный показатель является не только характеристикой коллоидного состояния системы, но является важным технологическим показателем, обуславливающим возможность использования данной дисперсии в качестве лакокрасочного материала. Устойчивость полимерной дисперсии к механическим воздействиям определяли на приборе Марона по количеству полученного по окончании воздействия коагулюма [Рейхсфельд В.О., Еркова Л.Н., Рубан В.Л. Практикум по синтетическим каучукам, Л. Химия, 1967, 228 с.; Коллоидная химия синтетических латексов: Учебное пособие. / Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М. Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с. ]. Было определено количество коагулюма, образующегося через 15 мин механической обработки, выраженное в % к количеству полимера в анализируемом объеме водной дисперсии. Скорость вращения ротора 3000 об/мин, величина зазора между коаксиальными цилиндрами 0,05 мм. Результаты измерений приведены в таблице 4. Из приведенных в таблице 4 данных видно, что количество коагулюма водных дисперсий, полученных по предлагаемому способу более чем в 2-3 раза меньше, нежели у водной дисперсии, полученной по прототипу.

Также важным технологическим показателем дисперсии полимеров, применяемых в лакокрасочной отрасли является смачиваемость дисперсией подложки. Хорошая смачиваемость подложки обуславливает легкость растекания дисперсии по поверхности и образование качественного бездефектного покрытия. Смачиваемость характеризуется углом смачивания. Методика определения угла смачивания сводится к следующему: на поверхность микрошприцем наносится капля полимерной дисперсии объемом 1-10 мм3 и с помощью горизонтального оптического микроскопа с гониометрической приставкой определялся равновесный краевой угол смачивания Θ. Абсолютная ошибка при определении краевого угла смачивания не более 0,5°. Результаты измерений приведены в таблице 4. Из приведенных в таблице 4 данных видно, что краевой угол смачивания водных дисперсий, полученных по предлагаемому способу имеет меньшую величину, нежели у водной дисперсии, полученной по прототипу, что свидетельствует о лучшей смачиваемости и растекаемости предложенных полимерных дисперсий по сравнению с прототипом. Данный показатель особенно важен при получении на основе синтезированных полимеров тонких полимерных покрытий (в том числе и на основе редиспергируемых красок).

Пример 28. Получение редиспергируемого лакокрасочного материала на основе полимерного порошка.

В шаровую мельницу загружали перечисленные ниже компоненты (в масс. ч.) и перетирали их до степени дисперсности 65 мкм:

Образовавшийся после размалывания в шаровой мельнице порошок и являлся требуемой формой редиспергируемой в воде краски.

Получение готового к употреблению лакокрасочного материала осуществлялось путем добавления к порошку воды в соотношении порошок: вода 1:1,1 (по массе) и тщательного перемешивания сначала в течение не менее 60 с, а затем после пятнадцатиминутного перерыва еще в течение 5 минут.

Материал наносили (кистью, валиком, краскораспылителем) на металлические, стеклянные, деревянные, бетонные и отштукатуренные подложки. После отверждения полученные покрытия оценивали по внешнему виду, адгезии, смываемости.

На основе жидких лакокрасочных материалов, полученных по примеру 28 (с использованием редиспергируемых полимеров, синтезированных в водной среде и среде сверхкритического диоксида углерода (по Примерам 27 и 1 соответственно)) были сформированы покрытия и исследованы их эксплуатационные свойства. Установлено, что покрытия не смываемы, обладают высокими показателями адгезии, прочности на удар, эластичности и химической стойкости. В частности, полученные покрытия характеризовались следующими свойствами: адгезия - 1 балл (максимальная), химическая стойкость в кислой и щелочной средах - химически стойкие, эластичность - 1 мм, стойкость к прямому удару - 100 см.

Таким образом, преимущества заявляемого способа получения полимерных порошков с использованием в качестве растворителя сверхкритического диоксида углерода очевидны: он обладает высокой растворяющей способностью и инертен по отношению к большинству мономеров; имеет высокий коэффициент диффузии (в ~100 раз выше, чем у жидкости) и низкую вязкость (в ~10-100 раз ниже вязкости жидкостей); легко и без остатков удаляется из зоны реакции по окончании синтеза и его можно использовать циклически; нетоксичен, пожаро-, взрыво- и экологически безопасен; дешев. Кроме того, отсутствует проблема обрыва и передачи цепи на растворитель в процессах полимеризации. Благодаря высокой скорости диффузии сверхкритический диоксид углерода позволяет также легко проводить дополнительную очистку продукта реакции от остатков мономеров и инициатора - достаточно промыть получившийся полимер свежим флюидом.

Достоинствами предложенной технологии синтеза редиспергируемых полимеров в среде сверхкритического диоксида углерода являются также упрощение технологического процесса синтеза редиспергируемых полимеров путем уменьшения количества технологических стадий (по сравнению с традиционно применяемыми технологиями синтеза в водном или органическом растворителе отсутствует стадия выделения полимера из растворителя), уменьшения количества оборудования, отсутствия необходимости выделения конечного продукта - редиспергируемого полимера, поскольку по окончании синтеза растворитель самостоятельно удаляется из зоны реакции при переводе CO2 из сверхкритического в обычное состояние; получение конечного продукта непосредственно в порошковом виде, величину дисперсности которого можно регулировать условиями синтеза (температурой и давлением), например, скоростью удаления газообразного CO2 из автоклава по окончании синтеза (чем быстрее удаляется CO2, тем мельче порошок); отсутствие жидких отходов; возможность использования диоксида углерода циклически, т.к. диоксид углерода является одним из наиболее частых побочных продуктов множества технологических процессов на различных производствах, то его использование для получения редиспергируемых полимеров решает задачу утилизации диоксида углерода упомянутых производств.

Отсутствие в процессе полимеризации сточных вод, требующих очистки, уменьшенное количество необходимой для получения полимера аппаратуры, упрощение технологического процесса, в конечном счете, приводит к значительному удешевлению получаемого продукта при сохранении его высоких эксплуатационных характеристик. При редиспергировании в воде указанные полимерные порошки образуют стабильную дисперсию. Полученные результаты испытаний свидетельствуют о том, что заявляемый способ получения редиспергируемых полимеров в сверхкритическом диоксиде углерода позволяет получать материалы, идентичные по свойствам редиспергируемым полимерам, синтезированным по традиционной технологии в водной дисперсии.

Следует отметить, что разработанный способ синтеза позволяет не только облегчить технологический процесс получения редиспергируемых полимерных порошков, но также позволяет получать редиспергируемые олигомеры с широким диапазоном заранее заданных эксплуатационных характеристик, обусловленных широкой областью применения редиспергируемых в воде олигомеров. Полученные в среде сверхкритического диоксида углерода редиспергируемые в воде полимеры возможно применять как при получении водных дисперсий с целью получения тонких защитных полимерных пленок, так и модификации неорганических вяжущих для лакокрасочной, строительной и бытовой областей применения.

Таким образом, предложенный способ синтеза редиспергируемых полимеров в среде сверхкритического диоксида углерода является крайне перспективным и экологически благоприятным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕДИСПЕРГИРУЕМОГО В ВОДЕ ПОЛИМЕРНОГО ПОРОШКА | 2015 |

|

RU2594215C1 |

| РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШОК | 2015 |

|

RU2610512C2 |

| ВОДОРАСТВОРИМЫЕ СШИВАЕМЫЕ ЗАЩИТНЫЕ КОЛЛОИДЫ, СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ, ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ И РЕДИСПЕРГИРУЕМЫЕ В ВОДЕ КОМПОЗИЦИИ ПОЛИМЕРНЫХ ПОРОШКОВ | 1997 |

|

RU2171813C2 |

| МОДИФИЦИРОВАННЫЕ СИЛАНОМ ДИСПЕРСИОННЫЕ ПОРОШКИ | 2006 |

|

RU2417234C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННО-СТАБИЛИЗИРОВАННЫХ И РЕДИСПЕРГИРУЕМЫХ В ВОДЕ ПОЛИМЕРНЫХ ПОРОШКОВЫХ СОСТАВОВ | 2007 |

|

RU2434894C2 |

| ГИДРОФОБИЗИРУЮЩИЙ, РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШОК | 2005 |

|

RU2371450C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| СОДЕРЖАЩИЕ АНГИДРИДЫ ЖИРНЫХ КИСЛОТ ДИСПЕРСИОННЫЕ ПОРОШКОВЫЕ СОСТАВЫ | 2006 |

|

RU2425001C2 |

| РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШКОВЫЙ СОСТАВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2288240C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2459833C2 |

Изобретение относится к области получения полимерных материалов, а именно к производству редиспергируемых в воде полимеров, которые имеют широкий спектр применения - от создания на их основе лакокрасочных материалов до сухих строительных смесей, в частности, могут быть использованы в качестве гидрофобизаторов для песка, глины, бумаги, текстиля, для получения защитных покрытий. Описан способ получения редиспергируемых в воде полимерных порошков, характеризующийся тем, что в реактор загружают по крайней мере два непредельных мономера, один из которых гидрофильный, а второй - гидрофобный, а также инициатор полимеризации, после чего в реактор нагнетают диоксид углерода до определенного давления и осуществляют нагрев исходных компонентов до температуры, обеспечивающих переход диоксида углерода в сверхкритическое состояние, в процессе полимеризации смесь перемешивают для обеспечения ее гомогенности, при этом мономеры берут в количестве, обеспечивающем получение полимерного порошка, молекулярная масса которого составляет не более 100000, температура стеклования находится в интервале значений от 0 до +40°С, а средняя расчетная эквивалентная масса гидрофобной части полимерного порошка составляет величину в 1,3-1,5 раза больше теоретической эквивалентной массы гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка. Также описан редиспергируемый в воде полимерный порошок, полученный полимеризацией смеси непредельных мономеров по крайней мере одного гидрофобного и по крайней мере одного гидрофильного, в присутствии инициатора полимеризации и сверхкритического диоксида углерода. Технический результат: разработан способ получения редиспергируемых в воде полимерных порошков с однородной структурой полимерных частиц при упрощении технологии. 2 н. и 55 з.п. ф-лы, 6 ил, 4 табл., 30 пр.

1. Способ получения редиспергируемых в воде полимерных порошков, характеризующийся тем, что в реактор загружают по крайней мере два непредельных мономера, один из которых гидрофильный, а второй - гидрофобный, а также инициатор полимеризации, после чего в реактор нагнетают диоксид углерода до определенного давления и осуществляют нагрев исходных компонентов до температуры, обеспечивающих переход диоксида углерода в сверхкритическое состояние, в процессе полимеризации смесь перемешивают для обеспечения ее гомогенности, при этом мономеры берут в количестве, обеспечивающем получение полимерного порошка, молекулярная масса которого составляет не более 100000, температура стеклования находится в интервале значений от 0 до +40°С, а средняя расчетная эквивалентная масса гидрофобной части полимерного порошка составляет величину в 1,3-1,5 раза больше теоретической эквивалентной массы гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка.

2. Способ по п. 1, характеризующийся тем, что диоксид углерода нагнетают до давления до 80-500 атм, нагрев исходных компонентов осуществляют до температуры 60-100°С.

3. Способ по п. 1, характеризующийся тем, что для получения полимера с молекулярной массой не более 100000 инициатор в реактор загружают в количестве 0, 1-5 мас. % от массы мономеров.

4. Способ по п. 1, характеризующийся тем, что для получения полимера с молекулярной массой не более 100000 дополнительно в реактор загружают регулятор роста цепи в количестве не более 5 мас. % от массы мономеров.

5. Способ по п. 4, характеризующийся тем, что в качестве регулятора роста цепи используют н-додецилмеркаптан, и/или трет-додецилмеркаптан, и/или меркаптопропионовую кислоту, и/или метиловый эфир меркаптопропионовой кислоты.

6. Способ по п. 1, характеризующийся тем, что в качестве инициатора полимеризации используют 2,2'-азоизобутиронитрил, и/или перекись бензоила, или их комбинации с восстановителями.

7. Способ по п. 6, характеризующийся тем, что в качестве восстановителей используют гидроксиметансульфинат натрия и аскорбиновую кислоту, при этом восстановителей в реактор загружают в количестве до 5 мас. % от массы загружаемых мономеров.

8. Способ по п. 1, характеризующийся тем, что дополнительно в реактор загружают усиливающий полимер, в качестве которого используют бутанолизированный дифенилолпропанформальдегидный олигомер с молекулярной массой Mn=500-850, который вводят в количестве до 30 мас. % от массы редиспергируемого полимерного порошка, при этом после получения редиспергируемого полимерного порошка в него добавляют уротропин в качестве сшивающего агента.

9. Способ по п. 1, характеризующийся тем, что в качестве гидрофильных мономеров используют карбоновые кислоты, и/или нитрилы карбоновых кислот, и/или амиды.

10. Способ по п. 1, характеризующийся тем, что в качестве гидрофобных мономеров используют эфиры карбоновых кислот, и/или олефины и диены, и/или глицидилакрилаты, и/или винилароматические соединения, и/или винилгалогениды.

11. Способ по п. 9, характеризующийся тем, что в качестве карбоновых кислот используют акриловую и/или метакриловую кислоты.

12. Способ по п. 9, характеризующийся тем, что в качестве нитрилов карбоновых кислот используют акрилонитрил.

13. Способ по п. 9, характеризующийся тем, что в качестве амидов используют N-винилформамид, и/или N,N-диметилакриламид, и/или N-винилпирролидон, и/или диакриламид.

14. Способ по п. 9, характеризующийся тем, что при использовании карбоновых кислот дополнительно в полученный полимерный порошок вводят в качестве сшивающего агента составы на основе оксида цинка, например, марки «Zimplex 15» фирмы «Munzing Chemie GMBH» в количестве 2-5 мас. % от массы загружаемых кислот.

15. Способ по п. 10, характеризующийся тем, что в качестве эфиров карбоновых кислот используют сложные виниловые эфиры карбоновых кислот с 1-15 атомами углерода, и/или эфиры акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода.

16. Способ по п. 15, характеризующийся тем, что в качестве сложных виниловых эфиров карбоновых кислот с 1-15 атомами углерода используют винилацетат, и/или виниллаурат, и/или винилпивалат, и/или виниловые эфиры α-разветвленных монокарбоновых кислот с 9-15 атомами углерода.

17. Способ по п. 15, характеризующийся тем, что в качестве эфиров акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода используют метилакрилат, и/или метилметакрилат, и/или этилакрилат, этилметакрилат, и/или пропилакрилат, и/или н-бутилакрилат, и/или бутилметакрилат, и/или норборнилакрилат.

18. Способ по п. 10, характеризующийся тем, что в качестве олефинов и диенов используют этилен, и/или пропилен, и/или 1,3-бутадиен, и/или децен.

19. Способ по п. 10, характеризующийся тем, что в качестве глицидилакрилатов используют глицидилакрилат и/или глицидилметакрилат.

20. Способ по п. 10, характеризующийся тем, что при использовании глицидилакрилатов в полученный полимерный порошок дополнительно вводят амины в качестве сшивающего агента в количестве 2-5 мас. % от массы загружаемого глицидилакрилата.

21. Способ по п. 10, характеризующийся тем, что в качестве винилароматических соединений используют стирол и/или дивинилбензол.

22. Способ по п. 10, характеризующийся тем, что в качестве винилгалогенидов используют винилхлорид и/или винилфторид.

23. Способ по п. 1, характеризующийся тем, что дополнительно в реактор загружают функциональные добавки, в качестве которых используют защитный коллоид, и/или цветовые и/или светящиеся добавки, и/или ингибитор коррозии, и/или антикоррозионный агент, и/или биоцидную добавку, и/или диспергатор.

24. Способ по п. 23, характеризующийся тем, что в качестве защитного коллоида используют частично омыленный поливиниловый спирт со степенью гидролиза от 80 до 98 мол. %, и/или целлюлозу, и/или их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, и/или крахмал, при этом защитный коллоид используют в количестве до 50 мас. % от массы загружаемых мономеров.

25. Способ по п. 23, характеризующийся тем, что в качестве цветовых и/или светящихся добавок используют пигменты, и/или флуоресцентные пигменты, и/или водостойкие люминофоры, которые вводят в количестве до 10 мас. % от массы загружаемых мономеров.

26. Способ по п. 23, характеризующийся тем, что в качестве ингибитора коррозии используют цинксодержащую комплексную соль, например, марки SER-AD-FA-179 фирмы «Servo»; и/или нитрит натрия, и/или бензоат натрия, при этом ингибитор коррозии вводят в количестве до 2 мас. % от массы загружаемых мономеров.

27. Способ по п. 23, характеризующийся тем, что в качестве антикоррозионного агента используют оксиаминофосфатный комплекс кальция и магния, например, марки «Pigmentan ЕА» фирмы «Pigmentan Ltd», при этом антикоррозионный агент вводят в количестве до 5 мас. % от массы загружаемых мономеров.

28. Способ по п. 23, характеризующийся тем, что в качестве биоцидной добавки используют составы на основе изотиазолина и галогенизированных производных алканола, например, марки Метатин К 520 фирмы «Acima»; и/или на основе тетраметилтиурамдисульфида, например, марки Тиурам Д; и/или на основе 2-н-октил-4 изотиазолина, например, марки Скейн 8 фирмы «Rohm and Haas», при этом биоцидную добавку вводят в количестве до 5 мас. % от массы загружаемых мономеров.

29. Способ по п. 23, характеризующийся тем, что в качестве диспергатора используют составы марки ОП-7 и/или ОП-10, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена, при этом диспергатор вводят в количестве до 5 мас. % от массы мономеров.

30. Способ по п. 1, характеризующийся тем, что в полученный полимерный порошок добавляют антислеживающий агент, в качестве которого используют карбонат кальция-магния, и/или тальк, и/или каолин, и/или силикаты, например гидросиликат магния, при этом антислеживающий агент вводят в количестве до 30 мас. % от массы загружаемых мономеров.

31. Редиспергируемый в воде полимерный порошок, полученный полимеризацией смеси непредельных мономеров по крайней мере одного гидрофобного и по крайней мере одного гидрофильного, в присутствии инициатора полимеризации и сверхкритического диоксида углерода, характеризующийся тем, что он представляет собой мелкодисперсный порошок, расчетная эквивалентная масса гидрофобной части которого составляет величину в 1,3-1,5 раза больше теоретической эквивалентной массы гидрофобной части полимера, обуславливающей достижение растворимости полимерного порошка, молекулярная масса составляет не более 100000 и температура стеклования находится в интервале значений от -0 до +40°С.

32. Полимерный порошок по п. 31, характеризующийся тем, что количество инициатора полимеризации в смеси составляет от 0,1% до 5 мас. % от массы мономеров.

33. Полимерный порошок по п. 31, характеризующийся тем, что смесь дополнительно содержит регулятор роста цепи в количестве не более 5 мас. % от массы мономеров.

34. Полимерный порошок по п. 33, характеризующийся тем, что в качестве регулятора роста цепи использованы н-додецилмеркаптан, и/или трет-додецилмеркаптан, и/или меркаптопропионовая кислота, и/или метиловый эфир меркаптопропионовой кислоты.

35. Полимерный порошок по п. 31, характеризующийся тем, что в качестве инициатора полимеризации использованы 2,2'-азоизобутиронитрил и/или перекись бензоила или их комбинации с восстановителями.

36. Полимерный порошок по п. 31, характеризующийся тем, что в качестве восстановителей использованы гидроксиметансульфинат натрия и/или аскорбиновая кислота в количестве до 5 мас. % от массы мономеров.

37. Полимерный порошок по п. 31, характеризующийся тем, что он дополнительно содержит бутанолизированный дифенилолпропанформальдегидный олигомер с молекулярной массой Mn=500-850 в количестве до 30 мас. % от массы редиспергируемого полимерного порошка, а также уротропин в качестве сшивающего агента.

38. Полимерный порошок по п. 31, характеризующийся тем, что в качестве гидрофильных мономеров использованы карбоновые кислоты, и/или нитрилы карбоновых кислот, и/или амиды.

39. Полимерный порошок по п. 31, характеризующийся тем, что в качестве гидрофобных мономеров использованы эфиры карбоновых кислот, и/или олефины и диены, и/или глицидилакрилаты, и/или винилароматические соединения, и/или винилгалогениды.

40. Полимерный порошок по п. 38, характеризующийся тем, что в качестве карбоновых кислот использованы акриловая и/или метакриловая кислоты, при этом полимерный порошок дополнительно содержит сшивающий агент, в качестве которого использованы составы на основе оксида цинка, например, марки «Zimplex 15» фирмы «Munzing Chemie GMBH» в количестве 2-5 мас. % от массы загружаемых кислот.

41. Полимерный порошок по п. 38, характеризующийся тем, что в качестве нитрилов карбоновых кислот использован акрилонитрил.

42. Полимерный порошок по п. 38, характеризующийся тем, что в качестве амидов использованы N-винилформамид, и/или N,N-диметилакриламид, и/или N-винилпирролидон, и/или диакриламид.

43. Полимерный порошок по п. 39, характеризующийся тем, что в качестве эфиров карбоновых кислот использованы сложные виниловые эфиры карбоновых кислот с 1-15 атомами углерода и/или эфиры акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода.

44. Полимерный порошок по п. 43, характеризующийся тем, что в качестве сложных виниловых эфиров карбоновых кислот с 1-15 атомами углерода использованы винилацетат, и/или виниллаурат, и/или винилпивалат, и/или виниловые эфиры α-разветвленных монокарбоновых кислот с 9-15 атомами углерода.

45. Полимерный порошок по п. 43, характеризующийся тем, что в качестве эфиров акриловой и метакриловой кислот с разветвленными или неразветвленными спиртами с 1-15 атомами углерода использованы метилакрилат, и/или метилметакрилат, и/или этилметакрилат, и/или пропилакрилат, и/или н-бутилакрилат, и/или бутилметакрилат, и/или норборнилакрилат.

46. Полимерный порошок по п. 39, характеризующийся тем, что в качестве олефинов и диенов использованы этилен, и/или пропилен, и/или 1,3-бутадиен, и/или децен.

47. Полимерный порошок по п. 39, характеризующийся тем, что в качестве глицидилакрилатов использованы глицидилакрилат и/или глицидилметакрилат, при этом полимерный порошок дополнительно содержит сшивающий агент, в качестве которого использованы амины в количестве 2-5 мас. % от массы глицидилакрилата.

48. Полимерный порошок по п. 39, характеризующийся тем, что в качестве винилароматических соединений использованы стирол и/или дивинилбензол.

49. Полимерный порошок по п. 39, характеризующийся тем, что в качестве винилгалогенидов использованы винилхлорид и/или винилфторид.

50. Полимерный порошок по п. 31, характеризующийся тем, что он дополнительно содержит функциональные добавки, в качестве которых использованы защитный коллоид, и/или цветовые и/или светящиеся добавки, и/или антислеживающий агент, и/или ингибитор коррозии, и/или антикоррозионный агент, и/или биоцидная добавка, и/или диспергатор.

51. Полимерный порошок по п. 50, характеризующийся тем, что в качестве защитного коллоида использованы частично омыленный поливиниловый спирт со степенью гидролиза от 80 до 95 мол. %, и/или целлюлоза, и/или их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, и/или крахмал, при этом защитного коллоида содержится в количестве до 50 мас. % от массы мономеров.

52. Полимерный порошок по п. 50, характеризующийся тем, что в качестве цветовых и/или светящихся добавок использованы пигменты, и/или флуоресцентные пигменты, и/или водостойкие люминофоры в количестве до 10 мас. % от массы мономеров.

53. Полимерный порошок по п. 50, характеризующийся тем, что в качестве антислеживающего агента использованы карбонат кальция-магния, и/или тальк, и/или каолин, и/или силикаты, например гидросиликат магния, с дисперсностью частиц от 10 нм до 10 мкм, при этом антислеживающий агент содержится в количестве до 30 мас. % от массы мономеров.

54. Полимерный порошок по п. 50, характеризующийся тем, что в качестве ингибитора коррозии использованы цинксодержащая комплексная соль, например, марки SER-AD-FA-179 фирмы «Servo»; и/или нитрит натрия, и/или бензоат натрия, при этом ингибитора коррозии содержится в количестве до 2 мас. % от массы мономеров.

55. Полимерный порошок по п. 50, характеризующийся тем, что в качестве антикоррозионного агента использованы оксиаминофосфатный комплекс кальция и магния, например, марки «Pigmentan ЕА» фирмы «Pigmentan Ltd», при этом антикоррозионного агента содержится в количестве до 5 мас. % от массы мономеров.