Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС).

Изобретение относится к сварочному производству и пригодно в держателях с электродами, применяемыми для сварки между собой листовых заготовок, деталей и т.д.

Известно устройство для охлаждения электрода КТС, имеющего полый и конический снаружи хвостовик, размещенный в передней в передней внутренней конической полости держателя, где с зазором установлена трубка, соединенная задним концом с малой полостью колпака, куда открыто его поперечное окно под хладагент, а второе окно - в большую полость, выполненную с его переднего торца, в которой с зазором размещена задней частью трубка; при этом сам колпак присоединен к задней части держателя или может отсутствовать, и задняя часть трубки соединена с задней частью полости держателя, а передняя часть трубки размещена с зазорами в полости хвостовика (см. патент RU 2420378 С2 от 10.06.2011).

Его недостатки: значительная длина электрода из-за хвостовика и неэффективность внутреннего охлаждения вследствие малого диаметра полости, ограниченного размерами хвостовика.

Известно устройство для охлаждения электрода-колпачка КТС, содержащее держатель с осевой полостью, этот электрод с цилиндрическо-конической полостью, размещенной поверхностью последней на конической поверхности передней части держателя с образованием соединенных между собой осевого зазор между дном полости электрода и передним торцом держателя и кольцевого зазора между боковой поверхностью его передней части и цилиндрической поверхностью полости электрода, открытого через поперечные окна держателя в боковой зазор между поверхностью его полости и расположенной в ней трубкой под хладагент с этим загерметизированным зазором и открытым торцом ее в вышеуказанный осевой зазор (см. заявку 2014121175/02).

Его недостатки: сложность герметизации имеющегося бокового зазора; удлиненная коническая поверхность передней части держателя из-за ее поперечных окон и образования ею кольцевого зазора с поверхностью полости электрода; недостаточная прочность этой части держателя, контактирующей с конической поверхностью полости электрода, чем нарушается герметичность их соединения и ненадежность его. Задачей предлагаемого решения является устранение этих недостатков.

Технический результат: повышение прочности передней части держателя; надежность и стойкость соединения последнего с электродом с уменьшением длины и массы держателя; отказ от уплотнительного элемента в передней части устройства с гарантией герметичности соединения трубка-держатель в его передней части.

Поставленная задача решается тем, что в устройстве для охлаждения электрода-колпачка контактной точечной сварки (КТС), содержащем держатель с осевой полостью и передней конической наружной поверхностью, электрод-колпачок с коническо-цилиндрической полостью, размещенной конической поверхностью ее на последней держателя с образованием между ними осевого зазора и кольцевого, соединенного поперечными окнами последнего с его полостью, в которой размещена под хладагент трубка с боковым зазором, загерметизированным у ее переднего торца, новым в предлагаемом является то, что осевой и кольцевой зазоры образованы торцевой и боковой поверхностями втулки, упертой задним торцом в торец держателя и соединенной своим хвостовиком с поверхностью его передней дополнительной полостью, причем поперечные окна втулки открыты в ее полость, переходящую в полость хвостовика, а передний торец трубки, размещенной с боковыми зазорами в этих полостях, соединен неразъемно с передним торцом втулки. Заменой передней части держателя с поперечными окнами и внутренней канавкой под уплотнительный элемент втулкой с поперечными окнами и присоединенным к ней полым хвостовиком, соединенным с поверхностью его полости, укорачивается держатель и его коническая поверхность с одновременной герметизацией зазора между ним и трубкой у его переднего торца; соединением переднего торца трубки с передним торцом втулки, упертой в передний торец держателя, герметизируется выше указанный зазор.

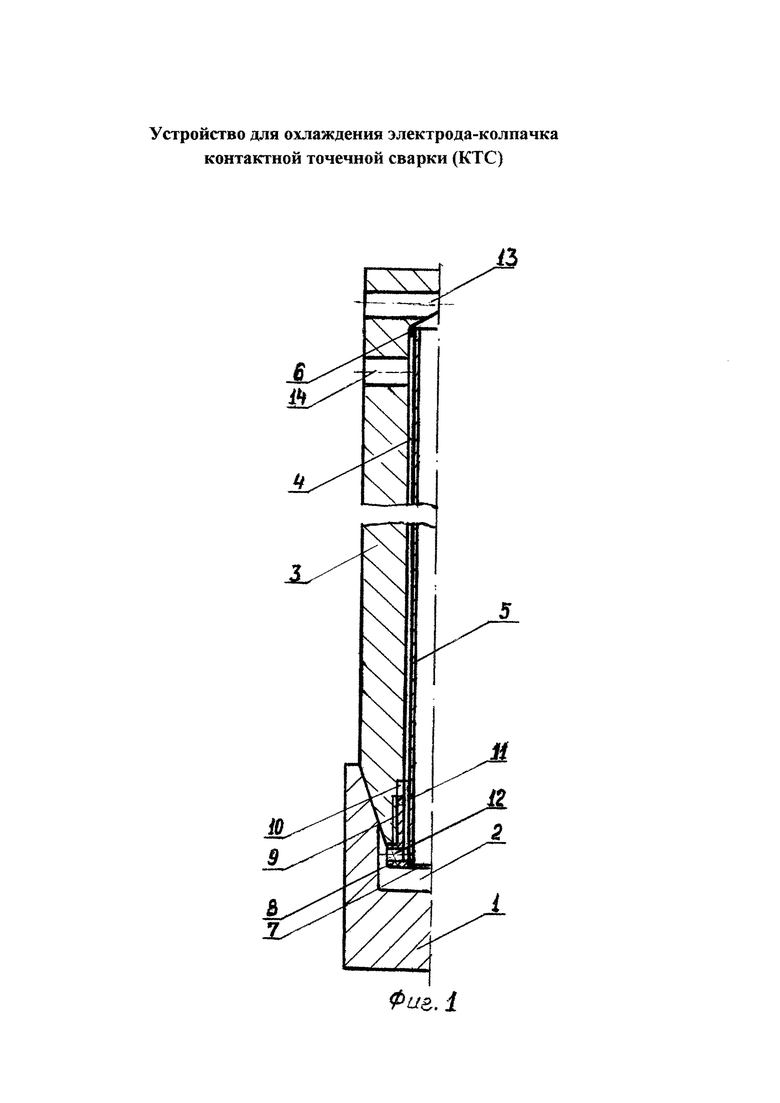

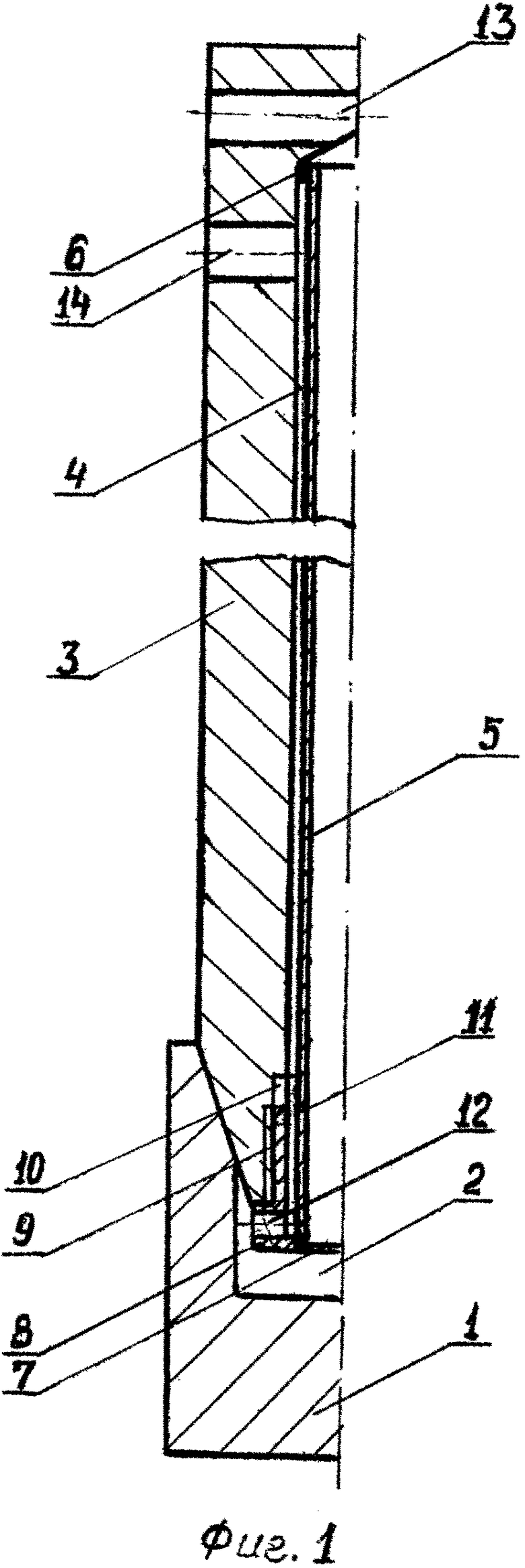

Размещением втулки с зазорами в полости электрода создаются их соответствующими поверхностями осевой и кольцевой зазоры, соединенные между собой, для охлаждения дна и боковой поверхности полости электрода. Упрочнением хвостовиком втулки, соединенным с поверхностью полости держателя, уменьшается радиальная деформация стенок его конической поверхности от усилия сварки со стороны электрода и гарантируется герметичность и надежность их соединения между собой. Сравнительный анализ предлагаемого с известными в настоящее время решениями свидетельствует, что оно ново, имеет существенные отличия, промышленно пригодно и поэтому соответствует критерию ИЗОБРЕТЕНИЕ. Решение поясняется чертежом, где на фиг.1 представлено его продольное сечение.

Устройство содержит электрод 1 с задней коническо-цилиндрической полостью 2. Ее коническая поверхность расположена на конической поверхности передней части держателя 3 с осевой полостью 4, в которой с боковым зазором размещена трубка 5, загерметизированная уплотнительным элементом 6 на ее конце, упертым в дно его полости 4.

Передняя часть трубки 5 концом соединена неразъемно с передним торцом 7 втулки 8, упертой задним торцом в передний торец держателя 3 и отстоящей торцом 8 с осевым зазором от дна полости 2 электрода 1 и с кольцевым зазором от ее боковой поверхности.

Полый хвостовик 9 втулки соединен, например, резьбой с поверхностью полости 10, образованной с переднего торца держателя 3. Между поверхностями полости хвостовика 9 и втулки образован свой боковой зазор 11, открытый в боковой зазор полости 4 и трубки 5 и в поперечные окна 12 втулки 8.

В задней части держателя 3 выполнены поперечные окна 13 и 14 под хладагент, открытые соответственно в полость трубки 5 и в боковые зазоры между поверхностями полостей держателя 3, хвостовика 9, втулки 8 и трубки 5.

Электрод 1 охлаждается так: хладагент через окно 14 поступает в боковой зазор между поверхностями полости 4 держателя 3 и трубкой 5 и устремляется к его передней части по боковому зазору между трубкой и поверхностями полостей хвостовика 9 и втулки 8 к поперечным окнам 12 последней.

Из них хладагент поступает в кольцевой зазор между боковыми поверхностями полости 2 электрода 1 и втулки 8, омывая цилиндрический участок полости с охлаждением через его стенки наружную боковую поверхность электрода 1 и прилегающие к нему зоны.

Затем хладагент устремляется в осевой зазор между дном полости 2 и передним торцом втулки 8, охлаждая это дно и через его стенки передний торец электрода 1, нагреваемого теплом сварки, устремляющимся в осевом и радиальном направлениях к его заднему торцу.

Нагретый также и теплом дна полости 2 хладагент через передний торец трубки 5 устремляется в ее полость, из которой через поперечное окно 13 за пределы держателя 3.

Хладагент может циркулировать и по противоположной, но менее эффективной схеме.

Эффект охлаждения электрода 1 зависит от расхода и скорости циркуляции хладагента и с увеличением этих параметров он возрастает, увеличивая стойкость его.

Дно полости 2 должно охлаждаться максимально и обеспечивается величиной осевого зазора между ним и передним торцом втулки 8. Герметичность зоны отвода хладагента обеспечивается уплотнительным элементом 6, соединенным с концом трубки 5 и контактирующим с поверхностью полости 4 в ее задней части, чем повышается надежность держателя, а в передней части его она достигается соприкасающимися торцами его и втулки и резьбовым соединением стального хвостовика с поверхностью полости 10, чем повышается надежность всего устройства в целом.

Последним соединением также упрочняется передняя коническая часть держателя 3, чем уменьшаются радиальные деформации этой части его и, следовательно, обеспечивается герметичность конического соединения держатель-электрод.

Уменьшением длинны конической части держателя, размещенной в цилиндрической части полости электрода, укорачивается его длина и масса исходной заготовки, чем улучшаются показатели такого устройства. Таким образом, предлагаемым решением повышаются надежность и срок службы держателя и электрода-колпачка без уплотнительного элемента для герметизации бокового зазора у переднего торца трубки и держателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| Установщик-съемник электрода для контактной точечной сварки (КТС) | 2018 |

|

RU2683985C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для охлаждения электрода контактной точечной сварки (КТС) | 2016 |

|

RU2627133C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2649485C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2019 |

|

RU2703928C1 |

Изобретение может быть использовано для контактной точечной сварки деталей. Держатель выполнен с конической боковой поверхностью в передней его части и имеет в задней его части поперечные окна. В осевой полости держателя установлена трубка для подвода хладагента. Закрепленный на держателе электрод-колпачок имеет полость с цилиндрической и конической поверхностями. Коническая поверхность колпачка расположена на конической поверхности держателя. В полости, образованной в передней части держателя, установлена втулка, которая имеет торцевую часть и хвостовик, соединенный с держателем резьбовым соединением. В торцевой части втулки выполнены поперечные окна, открытые в кольцевую полость, образованную боковой поверхностью втулки и цилиндрической поверхностью полости электрода-колпачка, переходящую в его осевую полость. Передний торец трубки для подвода хладагента неразъемно соединен с торцевой частью втулки, а боковой зазор упомянутой трубки загерметизирован у ее заднего торца. Устройство обеспечивает уменьшение длины держателя, имеет высокую надежность и срок службы.1 ил.

Устройство для контактной точечной сварки, содержащее держатель с конической боковой поверхностью в передней его части, имеющий в задней его части поперечные окна и выполненный с осевой полостью, в которой установлена с боковым зазором относительно его стенки трубка для подвода хладагента, и закрепленный на держателе электрод-колпачок с полостью, отличающееся тем, что полость электрода-колпачка выполнена с цилиндрической поверхностью и конической поверхностью, при этом коническая поверхность колпачка расположена на конической поверхности держателя, а устройство снабжено втулкой, установленной в полости, образованной в передней части держателя, которая имеет торцевую часть и хвостовик, соединенный с держателем резьбовым соединением, причем в торцевой части втулки выполнены поперечные окна, открытые в кольцевую полость, образованную боковой поверхностью втулки и цилиндрической поверхностью полости электрода-колпачка, переходящую в его осевую полость, при этом передний торец трубки для подвода хладагента неразъемно соединен с торцевой частью втулки, а боковой зазор упомянутой трубки загерметизирован у ее заднего торца.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Электродный узел для контактной точечной и рельефной сварки | 1990 |

|

SU1719176A1 |

| Способ контактной точечной сварки | 1985 |

|

SU1328111A1 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1731531A1 |

| US 4472620 A, 18.09.1984. | |||

Даты

2017-05-03—Публикация

2015-12-08—Подача