Изобретение относится к сварочному производству и пригодно для соединения между собой заготовок, деталей и др. контактной точечной сваркой (КТС).

Известно такое устройство, имеющее полый и конический снаружи хвостовик, размешенный в передней внутренней конической части полого держателя, в котором с зазором размещена трубка, соединенная задним концом с колпаком, имеющим переднюю полость, в которой с зазором размещена эта трубка, и присоединенным к задней части держателя; в колпаке имеются окна для подвода хладагента в полость трубки и отвода его нагретым из последнего зазора (см. патент RU 2420378 С2, 02.03.2009).

Его недостаток - неэффективное охлаждение рабочей части электрода из-за малой площади дна его полости.

Известно и другое устройство с электродом-колпачком, имеющим коническую полость, в которой с осевым зазором размещена передняя часть держателя с полостью под трубку, установленную задней частью в полости выше указанного колпака, а ее передняя часть не выступает за передний торец держателя (см. ГОСТ 25444-90, стр. 2).

Его недостаток - неэффективное охлаждение дна полости электрода и прилегающей к нему боковой поверхности, свободной от держателя, где имеется застойная зона с хладагентом, что приводит к перегреву этой зоны электрода и отрицательно сказывается на его стойкости; недостаточная прочность передней конической части держателя при значительных сварочных усилиях, приводящих к ее радиальной деформации и нарушению герметичности конического соединения держатель-электрод.

Задачей предлагаемого является повышение эффективности охлаждения электрода путем устранения у него застойной зоны в зоне циркуляции хладагента - у дна его полости и упрочнение конической передней части держателя.

Технический результат от предлагаемого - повышение стойкости электрода и надежности этого устройства.

Он достигается тем, что в устройстве КТС с охлаждением электрода - колпачка, содержащем полый держатель, в котором с зазором размещена трубка, передний торец которой отделен зазором от дна конической полости электрода, размещенного ее боковой поверхностью на передней части держателя, а задний конец ее соединен с колпаком, имеющим окна, открытые в ее полость и в зазор между нею и боковой поверхностью передней полости колпака, соединенного с задней частью держателя, НОВЫМ является то, что передний конец трубки с выполненными на нем поперечными проточками уперт вершинами их разделительных стенок в дно полости электрода, а ее задний конец соединен с передней частью втулки, имеющей уплотнительный элемент в ее наружной кольцевой канавке и размещенной в полости колпака, в дно которой и в задний торец втулки уперт полый упругий элемент; передний торец втулки выполнен в виде усеченного конуса с основанием, расположенным со стороны заднего торца втулки, отделенного осевым зазором от дна полости колпака; с заднего торца держателя образована полость под подвижную втулку; с переднего торца держателя выполнена дополнительная полость под запрессованную в не трубку; в пределах осевого зазора между дном полости электрода и передним торцом держателя передняя часть трубки увеличена по наружному диаметру до номинального поперечного размера его полости под последнюю.

Наличием на переднем торце трубки поперечных проточек, разделенных между собой стенками, упирающимися своими вершинами в дно полости электрода, обеспечивается циркуляция хладагента вдоль этого дна и прилегающей к нему боковой поверхности, чем и устраняется застойная зона хладагента в этой части полости электрода с одновременным повышением эффективности его охлаждения, когда этот торец своими элементами упирается в дно этой полости.

Упирание торца трубки в данное дно осуществляется применением упругого элемента, воздействующего на задний торец подвижной втулки, в которой закреплен задний конец трубки, или за счет разности сил давлений хладагента, действующих на торцы этой втулки.

Выполнением полости под эту втулку и упругий элемент в колпаке становится возможным перемещение трубки по полости держателя в направлении его переднего торца, что необходимо для контакта элементов ее переднего торца с дном полости электрода.

Образованием конического переднего торца у втулки создается разность сил давления хладагента, действующего на ее торцы, и поэтому отпадает надобность в использовании упругого элемента, упирающегося в задний торец этой втулки.

Размещением в полости колпака упругого элемента, упирающегося концами в дно этой полости и в торец подвижной втулки, обеспечивается перемещение последней с трубкой по полости держателя с обеспечением выше указанного эффекта.

Нахождением подвижной втулки в полости медного держателя, выполненной с его заднего торца, исключается коррозия поверхности этой полости от хладагента, чем гарантируется беспрепятственное перемещение с минимальной силой трения этой втулки в полости держателя.

Запрессовкой втулки в дополнительную полость, образованную с переднего торца держателя, упрочняется его коническая часть под электрод, что необходимо для устойчивости и прочности этого устройства, когда на его электрод действует значительное усилие сварки.

Наличием уплотнительного элемента в наружной кольцевой канавке подвижной втулки разделяются между собой поперечные окна подвода и отвода хладагента данного устройства, что необходимо для его надежной работы.

Увеличением наружного диаметра передней части трубки до номинального поперечного размера его полости под нее в пределах осевого зазора между дном полости электрода и передним торцом держателя интенсифицируется охлаждение дна и прилегающей к ней боковой поверхности полости электрода.

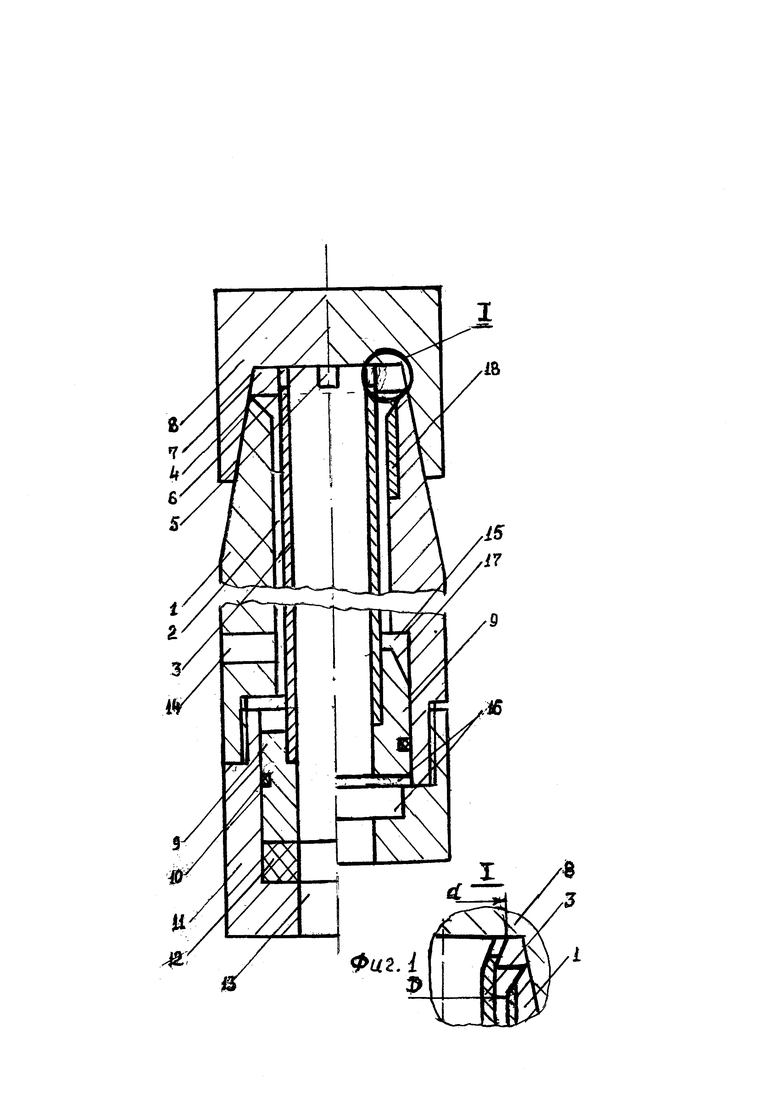

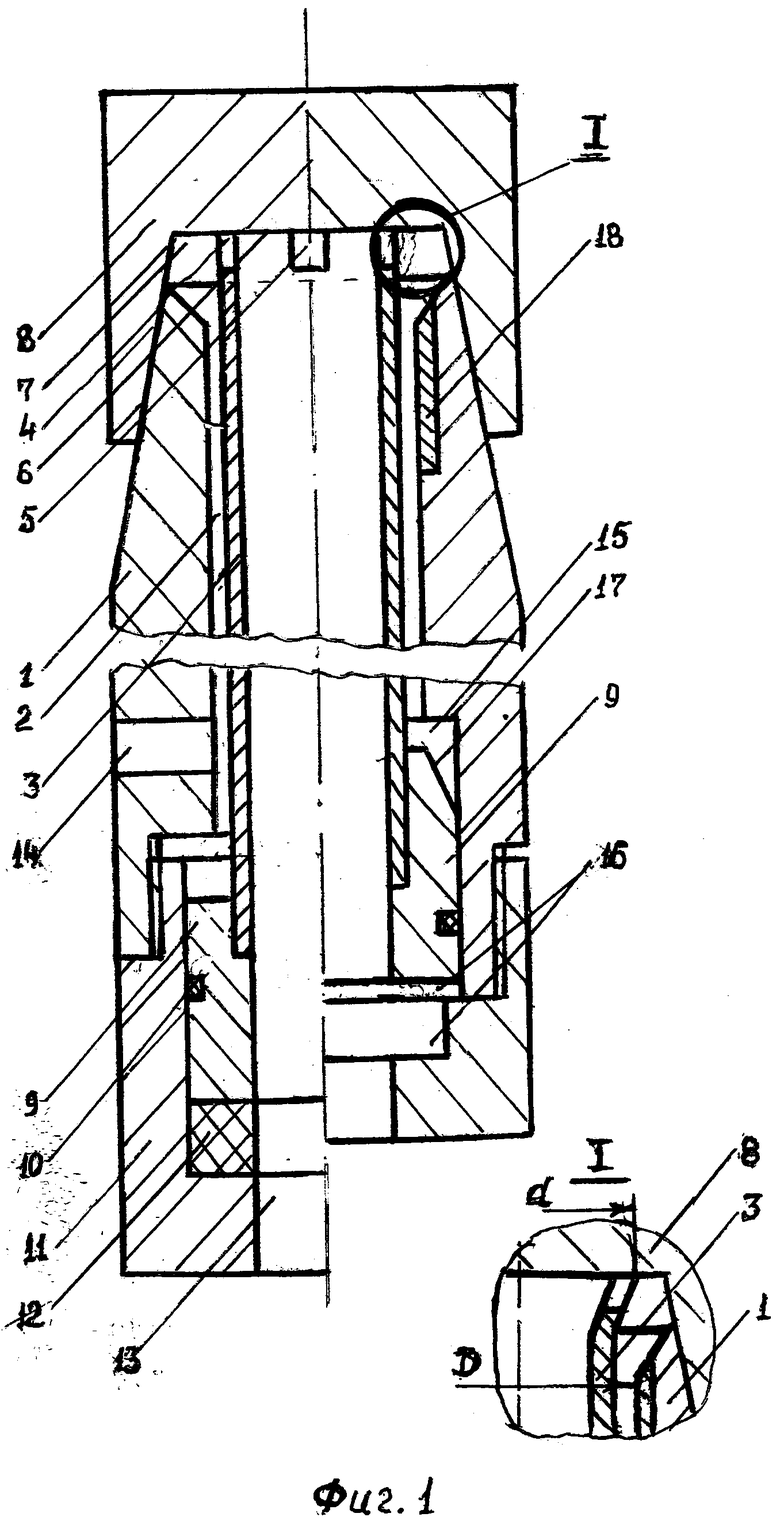

Сравнительный анализ предлагаемого устройства с известными сейчас решениями показывает, что оно ново, имеет существенные отличия, промышленно пригодно и поэтому соответствует критерию ИЗОБРЕТЕНИЕ. Оно представлено чертежом, где в левой части фиг. 1 приведен п. 1 формулы, а в правой части п. 2, 3 и 4 ее и вид I с п. 5 формулы.

Устройство содержит полый держатель 1, в котором с зазором 2 размещена трубка 3, упирающаяся вершинами стенок 4 поперечных проточек 5, выполненных на ее переднем торце, в дно 6 конической полости 7 электрода-колпачка 8, размещенного ее боковой поверхностью на конической поверхности передней части держателя 1, отстоящей своим торцом от дна данной полости.

Задний конец трубки 3 соединен с передней частью подвижной втулки 9 с уплотнительным элементом 10, размещенным в наружной боковой кольцевой канавке. Эта втулка расположена в полости, как правило, стального колпака 11, образованной с его переднего торца и соединенного передней наружной резьбовой поверхностью с внутренней резьбовой поверхностью задней части держателя 1.

Между дном полости колпака 11 и задним торцом втулки 9 размещен полый упругий элемент 12 (пружина, пористое резиновое или полиуретановое кольцо и др.), деформирующийся при перемещении втулки 9 с трубкой 3, когда на ее передний торец действует дно 6 полости 7 электрода 8, присоединенного к передней части держателя 1.

С заднего торца колпака 11 образованно продольное окно 13 под хладагент, а в держателе 1 выполнено поперечное окно 14.

В правой части фиг. 1 поз. 1-14 идентичны вышеприведенным; она отличается наличием полости 15 в задней части держателя 1, в которой размещена подвижная втулка 9, отделенная осевым зазором 16 от дна полости колпака 11, соединенного своей внутренней резьбой с наружной резьбой держателя 1; передний торец 17 втулки 11 выполнен в виде усеченного конуса с основанием, расположенным со стороны ее заднего торца.

С переднего торца держателя 1 образована дополнительная полость, в которую запрессована втулка 18 из нержавеющей стали, латуни, бериллиевой бронзы и т.д., упрочняющая коническую часть держателя 1 от усилия сварки, действующего со стороны конической поверхности полости 7 электрода 8; этим решением гарантируется герметичность конического соединения держатель-электрод, когда на них действует значительное усилие сварки при соединении между собой, например, прутковых заготовок.

Подвод хладагента и отвод его из устройства осуществляется через окна 13 и 14 колпака 11 и держателя 1.

Охлаждение электрода 8 осуществляется так: хладагент по окну 13 колпака 11 подводится в полость подвижной втулки 9; далее по полости трубки 3 подводится к дну 6 конической полости 7 электрода 8 и через поперечные проточки 5 переднего торца трубки 3 хладагент подводится к боковой поверхности полости 7, свободной от держателя 1; далее вдоль нее устремляется к внутренней фаске, образованной с переднего торца держателя, и затем в зазор 2 между трубкой 3 и полостью держателя 1, по которому устремляется к поперечному окну 14 последнего и нагретый теплом электрода отводится за пределы последнего.

Циркуляцией хладагента вдоль дна 6 и боковой поверхности полости 7 электрода 8 обеспечивается их эффективное охлаждение ликвидацией застойной зоны его у боковой поверхности этой полости и увеличением охлаждаемой поверхности электрода на величину этой поверхности, соизмеримой с площадью дна 6, чем повышается его стойкость.

Наличием выше указанной фаски у держателя также способствует устранению застойной зоны с хладагентом, а боковая поверхность у дна полости может быть и цилиндрической, чем упрощается лезвийное образование конической полости 7 электрода 8.

Выполнением передней части трубки 3 в номинальный размер полости держателя 1 в пределах осевого зазора между дном 6 полости 7 электрода 8 и передним торцом держателя 1 уменьшается боковой зазор между трубкой 3 и боковой поверхностью полости 7, чем интенсифицируется охлаждение этой поверхности и повышается стойкость электрода 8 (см. вид 1).

При размещении в полости колпака 11 упругого элемента 12 передний торец трубки 3 выступает над передним торцом держателя 1. При установке электрода 8 на держателе 1 дно 6 полости 7 воздействует на вершины стенок 4 проточек 5 переднего торца трубки 3, которая задним торцом действует на втулку 9; она перемещается по полости колпака 11, воздействуя задним торцом на упругий элемент 12, упирающийся другим торцом в дно этой полости; он деформируется и обеспечивает постоянный контакт дна 6 полости 7 электрода 8 с вершинами стенок 4 проточек 5 переднего торца трубки 3.

При отсутствии упругого элемента 12 в правой части фиг. 1 хладагент по окну 13 поступает в осевой зазор 16 держателя 1 и воздействует на задний торец подвижной втулки 9, создавая при этом осевое усилие, перемещающее ее с трубкой 3 по держателю 1 и последняя своим вершинами стенок 4 переднего торца контактирует с дном 6 полости 7 электрода 8.

Далее таким взаимодействием трубки с электродом обеспечивается выше указанный эффект охлаждения последнего.

Для обеспечения перемещения втулки 9 с трубкой 3 вдоль держателя необходимо, чтобы осевое усилие Рз было больше осевого усилия Рп, действующие соответственно на задний и передний торцы ее от разных величин давления хладагента. При этом величина давления хладагента на задний торец втулки больше действующей на ее противоположный торец вследствие наличия сопротивления трения на участках циркуляции хладагента, потерь напора при перемене направления течения его, расширении или сужении потока, его ускорения и т.д. Для гарантированного выполнения этого условия передний торец втулки может быть в виде усеченного конуса с основанием со стороны ее заднего торца. При этом угол наклона образующей его не более 30°, что дает значение осевой составляющей силы давления, действующей на коническую поверхность втулки 9, как минимум в 1,2 раза меньше осевого усилия Рз (при угле 30°), а при меньшем угле первое значение еще меньше последнего.

Часть Рз затрачивается на преодоление силы трения между контактирующими между собой уплотнительным элементом 10 и поверхностью полости держателя 1, образованной с его заднего торца, зависящей от шероховатости этой поверхности и наличия на ней смазки. В итоге ее значение значительно меньше Рз и, таким образом, последним обеспечивается контакт вершин стенок 5 переднего торца трубки 3 с дном 6 полости 7 электрода 8 при подаче хладагента в предлагаемое устройство.

При размещении в дополнительной полости, образованной с переднего торца держателя 1, втулки 18 с натягом между сопрягаемыми поверхностями обеспечивается упрочнение его конической передней части. Это необходимо для обеспечения устойчивости и минимальной радиальной деформации данной части держателя от усилия сварки, передающегося конической поверхностью полости электрода 8, и максимального при сварке прутковых заготовок, что необходимо также и для герметизации полости 7 электрода с циркулирующим в ней хладагентом, обеспечиваемой сопрягаемыми коническими поверхностями данного устройства.

Усилие соединения конических поверхностей этих элементов значительно больше усилия Рз, чем гарантируется надежность функционирования при сварке предлагаемого решения.

Эффект охлаждения электрода 8 определяется скоростью циркуляции хладагента вдоль его охлаждаемых поверхностей: дна 6 и прилегающей к нему боковой поверхности полости 7; она выбирается по теплопоступлению при сварке в электрод, определяющему расход хладагента на его охлаждение. При этом необходимо обеспечить минимальную температуру нагрева охлаждаемой и нагреваемой поверхностей электрода к началу очередного цикла сварки; при этом чем меньше данные значения, тем выше стойкость электрода.

Таким образом, омыванием хладагентом всего дна полости электрода и прилегающей к нему боковой поверхности возрастает примерно вдвое его охлаждаемая поверхность и как минимум стойкость на одну треть по сравнению с прототипом, а также надежность такого устройства путем упрочнения втулкой передней конической части держателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2015 |

|

RU2618284C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка. | 2016 |

|

RU2633809C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683987C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки | 2017 |

|

RU2652930C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2649485C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

Изобретение может быть использовано для соединения прутков контактной точечной сваркой с охлаждением электрода-колпачка. В осевой полости держателя размещена с боковым зазором трубка для подвода хладагента, задний конец которой соединен с колпаком на задней части держателя и закреплен в подвижной втулке. Электрод–колпачок имеет полость с конической боковой поверхностью и размещен на конической поверхности передней части держателя с образованием зазора между его торцом и дном полости электрода-колпачка. Передняя часть держателя выполнена с фаской, а трубка для подвода хладагента выполнена с проточками на ее переднем торце и установлена с упором в дно полости электрода-колпачка. Упомянутая подвижная втулка имеет уплотнительный элемент, размещенный в наружной боковой канавке, и установлена в полости, выполненной в зоне переднего торца колпака. Между задним торцом втулки и дном упомянутой полости колпака размещен упругий элемент с возможностью его деформирования при перемещении втулки. С заднего конца колпака выполнено продольное окно, а в держателе – поперечное окно для хладагента. Держатель обеспечивает стойкость электрода, что обусловливает повышение надежности устройства для сварки. 3 н. и 3 з.п. ф-лы, 1 ил.

1. Устройство для контактной точечной сварки, выполненное с возможностью охлаждения электрода-колпачка, содержащее электрод-колпачок, полый держатель, в осевой полости которого размещена с боковым зазором трубка для подвода хладагента, задний конец которой соединен с колпаком, закрепленным на задней части держателя, отличающееся тем, что оно снабжено подвижной втулкой, в которой закреплен задний конец трубки для подвода хладагента, при этом электрод–колпачок имеет полость с конической боковой поверхностью и размещен на конической поверхности передней части держателя с образованием зазора между его торцом и дном полости электрода-колпачка, передняя часть держателя выполнена с фаской, а трубка для подвода хладагента выполнена с проточками на ее переднем торце и установлена с упором в дно полости электрода-колпачка, причем упомянутая подвижная втулка имеет уплотнительный элемент, размещенный в наружной боковой канавке, и установлена в полости, выполненной в зоне переднего торца колпака, а между задним торцом втулки и дном упомянутой полости колпака размещен упругий элемент с возможностью его деформирования при перемещении втулки, при этом с заднего конца колпака выполнено продольное окно, а в держателе – поперечное окно для хладагента.

2. Устройство по п.1, отличающееся тем, что оно дополнительно снабжено втулкой, которая запрессована в полость, выполненную у переднего торца держателя.

3. Устройство для контактной точечной сварки, выполненное с возможностью охлаждения электрода-колпачка, содержащее электрод-колпачок, полый держатель, в осевой полости которого размещена с боковым зазором трубка для подвода хладагента, задний конец которой соединен с колпаком, закрепленным на задней части держателя, отличающееся тем, что оно снабжено подвижной втулкой, в которой закреплен задний конец трубки для подвода хладагента, при этом электрод–колпачок имеет полость с конической боковой поверхностью и размещен на конической поверхности передней части держателя с образованием зазора между его торцом и дном полости электрода-колпачка, передняя часть держателя выполнена с фаской, а трубка для подвода хладагента выполнена с проточками на ее переднем торце и установлена с упором в дно полости электрода-колпачка, причем упомянутая подвижная втулка имеет уплотнительный элемент, размещенный в наружной боковой канавке, и установлена в полости, выполненной в задней части держателя, с осевым зазором относительно дна полости колпака, а передний торец втулки выполнен в форме усеченного конуса, при этом с заднего конца колпака выполнено продольное окно для подвода хладагента.

4. Устройство по п.3, отличающееся тем, что оно дополнительно снабжено втулкой, которая запрессована в полость, выполненную у переднего торца держателя.

5. Устройство для контактной точечной сварки, выполненное с возможностью охлаждения электрода-колпачка, содержащее электрод-колпачок, полый держатель, в осевой полости которого размещена с боковым зазором трубка для подвода хладагента, задний конец которой соединен с колпаком, закрепленным на задней части держателя, отличающееся тем, что оно снабжено подвижной втулкой с уплотнительным элементом, размещенным в ее наружной боковой канавке, при этом электрод–колпачок имеет полость с конической боковой поверхностью и размещен на конической поверхности передней части держателя с образованием зазора между его торцом и дном полости электрода-колпачка, передняя часть держателя выполнена с фаской, причем трубка для подвода хладагента имеет проточки на ее переднем торце и выполнена с увеличением ее диаметра в пределах осевого зазора между дном полости электрода и передним торцом держателя, при этом она установлена с упором ее передней части в дно полости электрода-колпачка, а задний конец трубки закреплен в подвижной втулке.

6. Устройство по п.5, отличающееся тем, что оно дополнительно снабжено втулкой, которая запрессована в полость, выполненную у переднего торца держателя.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Электродержатель для машин контактной точечной сварки | 1982 |

|

SU1093453A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ МАШИН КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 0 |

|

SU187898A1 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1731531A1 |

| US 4472620 A, 18.09.1984. | |||

Даты

2017-11-14—Публикация

2016-05-04—Подача