Изобретение относится к сварочному производству и пригодно для автомобилей при контактной точечной сварке их кузовов, дверей, и т.д.. Известно устройство для КТС в виде электрода- колпачка, размещенного полостью на передней конической части полого держателя под жесткую трубку, упертую задним торцом в уплотнительные элементы колпака, а передним торцом с поперечными проточками в дно полости электрода (см. патент РФ 2633810 С1 от 04.05.2016).

Его недостаток - не пригодность для изогнутых держателей из-за металлической трубки, не зацентрированной в полостях даже прямого держателя и электрода, что отрицательно влияет на стойкости последнего, а у пластмассовой трубки передний конец оплавляется теплом электрода. Известно и другое устройство КТС, имеющее на передней части прямого держателя конический снаружи полый с трубкой выступ под коническую полость электрода-грибка; к заднему концу трубки подходит канал подвода хладагента, отводимого нагретым из кольцевого зазора между трубкой и полостями выступа и держателя (см. патент РФ 2578865 С1 от 25.08.2014).

Его недостатки: 2-мя каналами под хладагент возрастают поперечные размеры держателя, что не пригодно для сварочных клещей ARO (Франция) или Кореи, имеющих для прямых держателей полости под трубку 6*1 мм диаметрами соответственно 7,5 и 9 мм, а для изогнутых держателей ее диаметр 6,5 мм под трубку 4*1 мм, что исключает эффективное охлаждение электродов, имеющих минимальную стойкость.

Задачей предлагаемого решения является повышение эффективности охлаждения электродов, размещенных на прямых и изогнутых держателях сварочных клещей.

Технический результат от него - повышение стойкости электродов как минимум в 1,5 раза при малом изменении конструкции трубок и держателей.

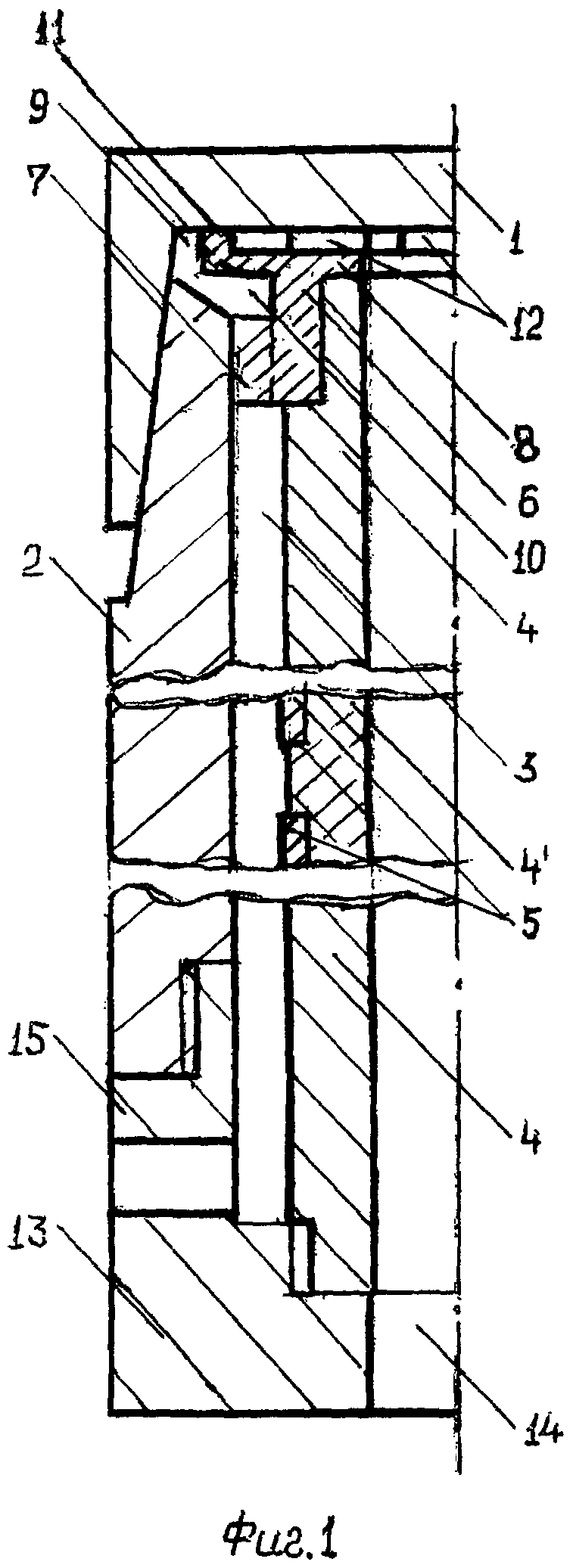

Это достигается тем, что в устройстве для КТС, содержащем электрод-колпачок, размещенный конической полостью на передней конической части держателя с продольной полостью под расположенную в ней с боковым зазором трубку, отделенным передним торцом с внутренней фаской осевым зазором от дна полости электрода, а передний конец ее выполнен формой, соответствующей форме упомянутой фаски и полости электрода и уперт торцом с поперечными проточками в дно этой полости, трубка задним концом закреплена в колпаке с продольным окном под хладагент, соединенным с держателем, имеющим свое поперечное окно под хладагент, НОВЫМ ЯВЛЯЕТСЯСЯ ТО, ЧТО с передним концом трубки соединена базирующаяся боковыми выступами на поверхности полости держателя втулка с образованием бокового зазора между их поверхностям; с ее передним торцом соединена задним торцом шайба диаметром > диаметра этой полости, открытая своей полостью в полость втулки и расположенная в выше указанном осевом зазоре, причем ее задний торец отделен своим осевым зазором от переднего торца держателя; на переднем торце шайбы выполнено кольцевое понижение, отделенное периферийными стенками с поперечными проточками от ее боковой поверхности; при этом трубка-сборная в виде средней (пластмассовой), передней и задней (обе металлические) частей, соединенных между собой промежуточными втулками.

Наличием боковых выступов у втулки обеспечивается ее базирование на поверхности полости держателя для создания равномерного бокового зазора между их боковыми поверхностями, необходимого для эффективного охлаждения дна и боковой поверхности полости электрода, в которой размещена симметрично шайба.

Присоединением к переднему торцу втулки заднего торца полой шайбы диаметром > диаметра полости держателя создается равномерное омывание хладагентом донной и боковой поверхности полости электрода для его эффективного охлаждения.

Наличием осевого зазора между торцами: задним шайбы и передним держателя и бокового зазора между поверхностями шайбы и полости электрода создаются тракты циркуляции хладагента к дну его полости.

Выполнением на переднем торце шайбы кольцевого понижения с периферийными стенками создается осевой зазор между передним торцом ее и дном полости электрода под хладагент.

Переходом полости шайбы в полость втулки, с которой соединена трубка, обеспечивается поступление хладагента из последней в этот зазор. Образованием поперечных проточек в периферийных стенках зоны понижения переднего торца шайбы создаются тракты циркуляции хладагента из этой зоны к боковой поверхности полости электрода с омыванием им практически всего дна и боковой поверхности его полости. Контактом вершин периферийных стенок переднего торца шайбы с дном полости электрода создается свой осевой зазор между задним торцом шайбы и передним торцом держателя под циркулирующий по нему хладагент.

Использованием сборной трубки: пластмассовой в средней части и металлической в задней и передней частях, соединенных между собой втулками, обеспечивается упругими свойствами первой через переднюю трубку поджатие выступов периферийных стенок понижения шайбы к дну полости электрода благодаря большей, чем необходимо, длины сборной трубки, и осевой деформации средней трубки при перемещении электрода на передней конической поверхности держателя из-за ее деформации и износа от усилия сжатия деталей, действующего на электрод при их сварке. Сравнительный анализ предлагаемого устройства с известными решениями показывает, что оно ново, с существенными отличиями, промышленно пригодно и поэтому отвечает критерию ИЗОБРЕТЕНИЕ. Предлагаемое представлено на чертеже с фиг. 1 и содержит электрод-колпачок 1 (далее именуемый электрод), размещенный конической полостью на конической передней части держателя 2; в его продольной полости размещена с боковым зазором 3 трубка, имеющая металлические переднюю 4' и заднюю 4''' части и пластмассовую среднюю 4'' части, соединенные втулками 5; с передней частью 4' трубки соединена своя втулка 6, базирующаяся боковыми выступами 7 на поверхности полости держателя 2 и отделенная своим боковым зазором 3' от ее поверхности; с передним торцом этой втулки соединена шайба 8, открытая осевой полостью в нее и отделенная через зазор 9 боковой поверхностью от боковой поверхности полости электрода 1 и через другой зазор 10 своим задним торцом с фаской, показанной штриховыми линиями, или без нее от переднего торца с внутренней фаской держателя 2; с переднего торца шайбы 8 выполнено кольцевое понижение, образующее осевой зазор между доньями этого понижения и полости электрода 1; это понижение отделено периферийными стенками 11 шайбы от боковой поверхности полости электрода 1; в них образованы поперечные проточки 12 для соединения этого понижения с зазором 9 устройства; задняя часть 4''' трубки соединена с колпаком 13 с продольным окном 14, соединенным с задней частью держателя 2 с поперечным окном 15 под хладагент; могут быть и другие варианты соединения задней трубки с держателем или его корпусом, как, например, у сварочных клещей.

Устройство собирается так: скомпанованная из частей трубка соединяется с колпаком 13, устанавливаемым в задней части держателя 2; после этого на ее переднюю часть 4' наворачивается втулка 7 с обеспечением осевого зазора между дном полости электрода 1 и передним торцом держателя 2 большей величины, чем это необходимо при отсутствии шайбы 8 и с учетом зазора 10; при установке электрода 1 на переднюю часть держателя 2 дно первого упрется в вершины периферийных стенок 11 понижения шайбы 8, которая со втулкой 7 и передней частью 4' трубки переместится по полости держателя 2 благодаря продольной деформации средней пластмассовой (нейлоновой) части 4'' трубки с обеспечением необходимого осевого зазора 10 между торцами держателя 2 и шайбы 8; т.к. эта трубка находится в сжатом состоянии, то она своим осевым усилием действует на переднюю часть 4' трубки и поджимает вершины периферийных стенок понижения шайбы 8 к дну полости электрода 1 для обеспечения беззазорного соединения между их поверхностями, необходимого для сохранения постоянного осевого зазора 10 между шайбой 8 и торцом держателя 2.

Электрод 1 охлаждается так: хладагент по окну 14 колпака 13 поступает в трубку 4 и оказывается в понижении шайбы 8, утремляясь в радиальном направлении к ее периферии через поперечные проточки 12 ее периферийных стенок 11, попадает в боковой зазор 9, а за тем по нему в осевой зазор 10 между поверхностями шайбы 8 и передним торцом держателя 2; затем по боковому зазору между поверхностями его полости и втулки 6 в зазор между трубкой 4 и полостью последнего в его окно 15 и хладагент отводится за пределы устройства. Эффективность охлаждения электрода 1 определяется расходом хладагента на цикл сварки, зависящим от теплопоступления при образовании сварочной точки, определяемого толщиной соединяемых деталей и их материалом, скоростью циркуляции хладагента вдоль охлаждаемых поверхностей, их величиной и перепадом температур между хладагентом и охлаждаемой поверхностью электрода. У штатных электродов-колпачков автомобильной промышленности диаметр дна полости электрода порядка 10,5 мм, осевой зазор между этим дном и передним торцом держателя не более 3-х мм с продольной полостью его диаметром 7,5 мм эффективно охлаждаемая площадь дна полости электрода равна 44,5 мм2, т.к. остальная часть этой площади имеет застойную зону, где тепло хладагенту передается теплопроводностью, что менее эффективно; в предлагаемом решении этого нет и охлаждаемые поверхности полости электрода омываются циркулирующим вдоль них хладагентом и их площади при указанных выше размерах с толщиной шайбы 2 мм, ее понижением глубиной 0,8 мм и диаметром 9 мм и наружным диаметром 9,8 мм, дна равна 86,5 мм2, а боковой поверхности ее -101 мм2; их суммарная площадь 187,5 мм2, что как минимум в 4 раза больше, чем у используемых электродов. Этим решением повышается стойкость электродов как минимум в 1,5 раза для прямых и изогнутых держателей сварочных клещей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683988C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683987C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2019 |

|

RU2703928C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2652918C1 |

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

Изобретение может быть использовано в автомобильной промышленности при производстве кузовов, дверей. Электрод-колпачок размещен конической полостью на передней конической части держателя с зазором относительно его торца. На задней части держателя установлен колпак с продольным окном под хладагент, в полости которого закреплен задний конец трубки под хладагент. Передний торец держателя выполнен с внутренней фаской и установлен с осевым зазором относительно дна полости электрода, а передний торец трубки имеет форму, соответствующую форме упомянутой фаски, выполнен с поперечными проточками и установлен с упором в дно полости электрода. С передним концом трубки соединена втулка, установленная в осевой полости держателя с образованием бокового зазора и базирующаяся на ее поверхности посредством боковых выступов. Полая шайба имеет диаметр больше диаметра полости держателя и размещена в осевом зазоре между передним торцом держателя и дном электрода на упомянутой трубке с образованием бокового зазора между поверхностями шайбы и полости электрода. Задний торец шайбы отделен осевым зазором от переднего торца держателя и соединен с передним торцом втулки. Полость шайбы открыта в полость втулки, а на переднем торце шайбы выполнено кольцевое понижение, отделенное от ее боковой поверхности периферийными стенками с поперечными проточками. Трубка для подачи хладагента выполнена сборной, средняя ее часть выполнена из пластмассы. Изобретение обеспечивает увеличение эффективно охлаждаемой поверхности электрода-колпачка и повышение его стойкости. 1 ил.

Устройство для контактной точечной сварки, содержащее держатель, имеющий поперечное окно под хладагент и продольную полость, в которой с боковым зазором размещена трубка для подачи хладагента, электрод-колпачок, размещенный конической полостью на передней конической части держателя с зазором относительно его торца, и установленный на задней части держателя колпак с продольным окном под хладагент, в полости которого закреплен задний конец упомянутой трубки, при этом передний торец держателя выполнен с внутренней фаской и установлен с осевым зазором относительно дна полости электрода, а передний торец трубки имеет форму, соответствующую форме упомянутой фаски, выполнен с поперечными проточками и установлен с упором в дно полости электрода, отличающееся тем, что оно снабжено соединенной с передним концом трубки втулкой, установленной в осевой полости держателя с образованием бокового зазора и базирующейся на ее поверхности посредством боковых выступов, и полой шайбой, имеющей диаметр больше диаметра полости держателя и размещенной в осевом зазоре между передним торцом держателя и дном электрода на упомянутой трубке с образованием бокового зазора между поверхностями шайбы и полости электрода, при этом задний торец шайбы отделен осевым зазором от переднего торца держателя и соединен с передним торцом втулки, полость шайбы открыта в полость втулки, а на переднем торце шайбы выполнено кольцевое понижение, отделенное от ее боковой поверхности периферийными стенками, имеющими поперечные проточки, причем трубка для подачи хладагента выполнена сборной и состоит из передней и задней металлических частей и средней части, выполненной из пластмассы, соединенных между собой промежуточными втулками.

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Электродный узел для контактной точечной и рельефной сварки | 1990 |

|

SU1719176A1 |

| Электродержатель для машин контактной точечной сварки | 1982 |

|

SU1093453A1 |

| РАКЕТНОЕ ГОРЮЧЕЕ | 2012 |

|

RU2523367C2 |

Авторы

Даты

2019-04-03—Публикация

2018-04-09—Подача