Изобретение относится к сварочному производству и пригодно в электродах КТС, применяемых для сварки между собой листовых заготовок, деталей и т.д.

Известно устройство для охлаждения электрода КТС, имеющего полый и конический снаружи хвостовик, размещенный в передней внутренней конической части полого держателя, в которых с зазором установлена трубка, соединенная задним концом с малой полостью колпака, куда открыто его поперечное окно под хладагент, а второе окно - также под хладагент - в большую полость, выполненную с его переднего торца, в которой с зазором размещена трубка, причем сам колпак присоединен к задней части держателя или может отсутствовать (см. патент RU №2420378 С2, 02.03.2009).

Его недостатки: значительные длина, масса и трудоемкость электрода из-за его конических поверхностей и хвостовика с полостью; эффективное охлаждение только центральной части электрода, расположенной в зоне этой полости и др.

Известно и другое устройство электрода-колпачка, имеющего с заднего торца коническую полость, в которой с осевым зазором размещена передняя часть держателя (удлинителя) с полостью под трубку, установленную задней частью в гнезде колпака, указанного выше, с окнами подвода и отвода хладагента (см. ГОСТ 25444-90 стр. 2), а передняя часть ее не выступает за передний торец держателя.

Этот электрод проще, технологичнее, короче и в несколько раз дешевле предыдущего, но его внутреннее охлаждение недостаточно эффективно из-за омывания хладагентом не всей площади дна его полости, а только части ее, равной поперечной площади полости держателя (удлинителя). Вследствие этого в периферийной зоне дна этой полости образуется застойная зона с хладагентом, где он не циркулирует и поэтому кипит в пленочном режиме, что приводит к кризису теплообмена I-го рода - перегреву не только этой зоны, но и передней части электрода, ускоряющего износ последнего при работе.

Целью предлагаемого изобретения является устранение этих недостатков данного устройства, т.е. повышение эффективности охлаждения электрода-колпачка за счет увеличения охлаждаемой площади его полости и устранения у нее застойной зоны с хладагентом.

Она достигается тем, что в устройстве для охлаждения электрода-колпачка контактной точечной сварки, размещенного конической задней полостью на конической передней части полого держателя с осевым зазором между ее дном и передним торцом последнего, в котором с зазором установлена трубка, соединенная задним концом с малой полостью колпака, куда открыто его поперечное окно под хладагент, а его второе окно под хладагент - в большую полость, выполненную с его переднего торца, в которой с зазором размещена трубка, причем сам колпак присоединен к задней части держателя, между держателем и электродом-колпачком у дна его полости образован кольцевой зазор, открытый в осевой зазор их соединения и соединенный поперечными окнами первого с зазором между ним и трубкой, загерметизированным у ее переднего конца.

Сопоставительный анализ известного устройства с предлагаемым свидетельствует о следующем: у дна конической полости электрода-колпачка образуют сопрягаемыми поверхностями его и держателя кольцевой зазор, который открыт в осевой зазор, образованный дном полости электрода-колпачка и передним торцом держателя. Кольцевой зазор соединяют поперечными окнами держателя с зазором между ним и трубкой и последний зазор герметизируют с ее переднего торца.

Из вышеприведенного следует, что предлагаемое устройство обладает новизной, имеет существенные отличия от известных решений, промышленно применимо и поэтому соответствует критерию «изобретение».

Образованием у дна полости колпачка кольцевого зазора увеличивается его внутренняя охлаждаемая поверхность в несколько раз. Выполнением поперечных окон у держателя в зоне этого зазора обеспечивается циркуляция хладагента по осевому и кольцевому зазорам между передней частью держателя, дном и внутренней боковой поверхностью колпачка, чем существенно повышается эффективность его охлаждения.

Для обеспечения этого условия в кольцевом зазоре между трубкой и держателем размещено уплотнительное устройство между этими окнами и его передним торцом, которая обеспечивает циркуляцию хладагента по осевому и кольцевому зазору между колпачком и держателем, а затем нагретый теплом колпачка хладагент через эти окна отводится в зазор между трубкой и полостью держателя, из которого удаляется за его пределы.

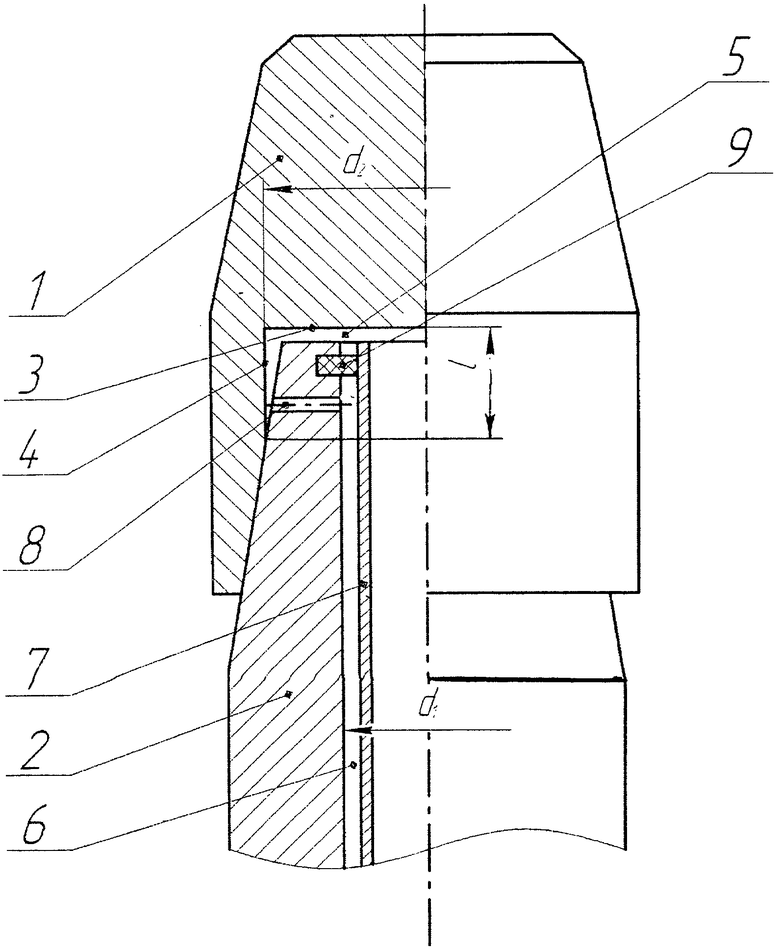

Оно поясняется чертежом, где представлены электрод-колпачок 1 с конической или радиусной передней частью, размещенный своей конической задней полостью на передней конической части держателя 2 (удлинителя), задняя часть которого с присоединенным к нему колпаком с поперечными окнами, не представлены здесь.

Между дном 3 этого электрода и передним торцом 4 держателя имеется осевой зазор 5, а в полости держателя размещена с зазором 6 трубка 7, не контактирующая своим передним концом с дном 3 электрода-колпачка 1.

У переднего торца держателя 2 выполнены поперечные окна 8, перпендикулярные или наклонные относительно его продольной оси и открытые внешней стороной в кольцевой зазор, образованный боковыми поверхностями полости этого электрода и передней части держателя 2 (у дна этой полости выполняется цилиндрическая проточка или со стороны переднего торца выполняется наружная цилиндрическая или коническая поверхность или комбинация поверхностей этих элементов). Внутренними сторонами окна 8 открываются в зазор 6 между держателем 2 и трубкой 7, который герметизируют кольцом 9, размещенным между ее передним торцом и внутренними сторонами окон 8.

Охлаждение электрода-колпачка 1 осуществляется так: по полости трубки 7 подводится хладагент - вода, которая устремляется в осевой зазор 5 между передним торцом держателя 2 и дном 3 полости электрода-колпачка 1, нагретого теплом сварочной точки соединяемых заготовок или деталей между собой, которое устремляется в основном в осевом направлении от его переднего торца к этому охлаждаемому дну. Хладагент омывает все дно 3, отводя от него поступившее в электрод-колпачок тепло сварки и нагревается сам при этом. Нагретый хладагент устремляется далее из осевого зазора 5 в кольцевой зазор между поверхностями полости электрода 1 и передней части держателя 2, охлаждая и прилегающую к дну 3 полости электрода ее боковую поверхность, дополнительно нагреваясь при этом. Далее нагретый хладагент отводится по поперечным окнам 8 в зазор 6 между трубкой 7 и держателем 2 и из него удаляется за пределы устройства.

Не исключена и противоположная схема циркуляции хладагента, когда его подводят по зазору 6 к зоне охлаждения электрода-колпачка и отводят оттуда по полости трубки 7.

Такой схемой циркуляции исключается застойная зона (без циркуляции хладагента), имевшаяся у прототипа от края отверстия держателя 2 до края дна конической полости электрода-колпачка 3. В ней тепло от этого дна к хладагенту передавалось не конвекцией, а кондукцией (теплопроводностью его), что гораздо менее эффективно и приводило к перегреву охлаждаемой поверхности в этой зоне с образованием пленочного кипения его, уменьшающего в несколько раз теплоотвод от этой поверхности к охлаждающей среде и, следовательно, ее перегрев и локальный перегрев переднего торца электрода-колпачка, приводящий к ускорению его износа.

Благодаря образованию кольцевого зазора у дна 3 конической полости электрода-колпачка соответствующими поверхностями его и держателя увеличилась охлаждаемая площадь дна 3, а наличием поперечных окон 8 в передней части держателя 2 устранена застойная зона с хладагентом у дна полости и возросла также и внутренняя боковая охлаждаемая поверхность этой полости. Этим решением повысилась эффективность жидкостного охлаждения электрода-колпачка в несколько раз по сравнению с прототипом.

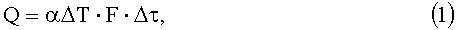

Для подтверждения этого рассмотрим уравнение Ньютона-Рихмана

по которому определяется количество отведенного хладагентом тепла Q от охлаждаемой поверхности электрода-колпачка площадью F за временной промежуток Δτ, равный для нашего устройства циклу работы сварочной машины.

Здесь α - коэффициент теплоотдачи от нагретых дна и боковой поверхности полости электрода-колпачка к хладагенту, ΔT - перепад температур между этими поверхностями и циркулирующим там хладагентом.

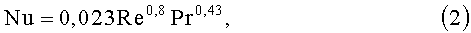

В свою очередь при проточном охлаждении электрода-колпачка α определяется критериальным уравнением Нуссельта-Михеева

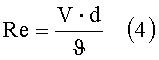

где

При v=0, Re=0 и Nu=0, когда имеется застойная зона с хладагентом, как у прототипа, тогда тепло от периферийной части нагретого дна полости к имеющемуся там хладагенту передается кондукцией, что гораздо менее эффективно, чем конвекцией в предлагаемом устройстве.

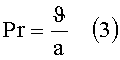

В свою очередь

где λ - коэффициент теплопроводности хладагента - воды.

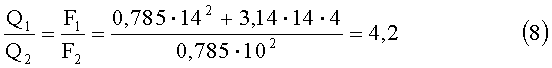

Оценим численно эффективность охлаждения электрода-колпачка предлагаемым устройством и устройством-прототипом, задавшись одинаковыми продолжительностью цикла Δτ, коэффициентом теплоотдачи а и перепадом температур ΔT. Принимаем диаметр отверстия держателя 2 d1=10 мм, диаметр цилиндрической полости электрода-колпачка 1 d2=14 мм и ее длину l=4 мм (см. чертеж).

Для предлагаемого устройства отводимое количество тепла Q1 будет равно

а для прототипа -

Их соотношение запишется

Таким образом, эффективность охлаждения электрода-колпачка в предлагаемом устройстве увеличилась в 4,2 раза по сравнению с эффектом охлаждения этого колпачка у прототипа устройства, чем повышается эффективность охлаждения его переднего торца и, следовательно, стойкость благодаря минимальной температуре его рабочей поверхности к началу цикла сварки деталей или заготовок между собой.

Выполнением, например, цилиндрической полости у дна конической полости электрода-колпачка для образования кольцевого зазора между ним и держателем также упрощается изготовление боковой поверхности этой полости вследствие исключения утыкания режущего инструмента в это дно, что имеет место у прототипа. При этом длина 1 ее определяется размерам окна (его диаметром) +1-2 мм, когда оно выполнено наклонным относительно продольной оси держателя. Например, при диаметре окна в 2 мм длина l=2+(1-2)≤4 мм (см. чертеж устройства).

Таким образом, предлагаемым устройством увеличивается охлаждаемая поверхность электрода-колпачка и эффективность охлаждения электрода-колпачка в несколько раз, чем повышается его стойкость как минимум в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2633810C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683987C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2015 |

|

RU2618284C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки | 2017 |

|

RU2652930C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка. | 2016 |

|

RU2633809C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2017 |

|

RU2652915C1 |

Изобретение может быть использовано при контактной точечной сварке для соединения листовых заготовок и деталей с применением охлаждаемого электрода-колпачка. Держатель выполнен с осевой полостью. Трубка для подвода хладагента установлена в осевой полости держателя с зазором относительно его стенки. На боковой поверхности электрода-колпачка выполнена цилиндрическая проточка. Электрод-колпачок размещен на конической поверхности держателя с образованием осевого зазора между дном полости электрода-колпачка и передним торцом держателя и кольцевого зазора между боковой поверхностью передней части держателя и поверхностью проточки. Упомянутый кольцевой зазор открыт в осевой зазор и соединен поперечными окнами в стенке держателя с зазором в его полости. Зазор герметизирован у переднего торца трубки. Устройство обеспечивает увеличение охлаждаемой поверхности электрода-колпачка, что уменьшает его нагрев и повышает стойкость. 1 ил.

Устройство для контактной точечной сварки, содержащее держатель с осевой полостью, электрод-колпачок, имеющий полость с боковой поверхностью конической формы, размещенный на конической поверхности передней части полого держателя, и трубку для подвода хладагента, установленную в осевой полости держателя с зазором относительно его стенки, отличающееся тем, что на боковой поверхности электрода-колпачка выполнена цилиндрическая проточка, при этом электрод-колпачок размещен на поверхности держателя с образованием осевого зазора между дном полости электрода-колпачка и передним торцом держателя и кольцевого зазора между боковой поверхностью передней части держателя и поверхностью проточки, при этом упомянутый кольцевой зазор открыт в осевой зазор и соединен поперечными окнами, выполненными в стенке держателя, с зазором в полости держателя, который загерметизирован у переднего торца трубки для подвода хладагента, открытого в упомянутый осевой зазор.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Электродный узел машин контактной точечной сварки | 1984 |

|

SU1214365A1 |

| Электродная головка для контактной точечной сварки | 1990 |

|

SU1754369A1 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1731531A1 |

| US 4588870 A, 13.05.1986 | |||

| US 4760235 A, 26.07.1988. | |||

Даты

2015-12-10—Публикация

2014-05-26—Подача