Изобретение относится к шинам, более конкретно к протектору шин.

Известно, что для того, чтобы получить удовлетворительные характеристики при езде, в частности, на мокрой дороге, протектор шины снабжают профилем, образованным рельефными элементами, отделенными друг от друга вырезами (канавками со средней шириной, больше или равной 2 мм, и/или насечками со средней шириной меньше 2 мм), эти вырезы получают, например, отливкой. Образованные таким способом рельефные элементы имеют поверхность контакта, предназначенную для вступления в контакт с дорогой при езде, и боковые поверхности, также ограничивающие вырезы; пересечение каждой боковой поверхности с поверхностью контакта образует ребро, облегчающее контакт шины с дорогой, в частности, когда дорога мокрая. Более обобщенно, ребро определяется как геометрическая граница контакта рельефного элемента с землей при качении.

Среди рельефных элементов различают элементы, не делающие полный оборот вокруг шины (блоки), и элементы, делающие полный оборот (дорожки). Кроме того, рельефные элементы могут содержать одну или несколько насечек, чтобы образовать дополнительные ребра, и каждая насечка может выходить или нет на по меньшей мере одну боковую поверхность рельефного элемента. По определению насечка есть область, ограниченная двумя противоположными главными поверхностями, отстоящими друг от друга на ширину меньше 2 мм.

В документе WO 2005/063509 раскрыт протектор для шины, содержащий:

- множество рельефных элементов, имеющих поверхность контакта, предназначенную для вступления в контакт с дорогой во время качения шины, снабженной указанным протектором, и боковые поверхности, причем граница контакта поверхности контакта с землей образует по меньшей мере одно ребро;

- множество вырезов в виде канавок и/или насечек, причем указанные вырезы ограничены противоположными боковыми поверхностями;

- причем каждый рельефный элемент образован с использованием по меньшей мере одной первой каучуковой смесью, называемой базовой смесью;

причем указанный протектор имеет, если смотреть в разрезе в плоскости, включающей толщину указанного протектора, по меньшей мере одну бороздку, покрытую эластомерной композицией, имеющей модуль упругости при сжатии E' при 23°C в интервале от 30 до 50 МПа. Этот протектор позволяет улучшить характеристики на мокрой дороге пневматических шин, которые оснащены таким протектором.

Задачей изобретения является, улучшение адгезионных свойств шин, в частности, сцепления с заснеженной дорогой.

Для решения задачи предлагается резиновый протектор, содержащий:

- множество рельефных элементов (1), имеющих боковые поверхности (13, 14, 15, 16) и поверхность контакта (2), предназначенную для вступления в контакт с дорогой при качении шины, снабженной таким протектором, причем граница контакта поверхности контакта (2) с землей образует по меньшей мере одно ребро (23, 24, 25, 26),

- множество вырезов (3, 4) в виде канавок и/или насечек, причем указанные вырезы (3, 4) ограничены противоположными боковыми поверхностями,

- причем каждый рельефный элемент (1) образован с использованием по меньшей мере одной первой каучуковой смеси (называемой "базовой смесью"),

причем протектор имеет, если смотреть в разрезе в плоскости, включающей толщину протектора, по меньшей мере одну поверхность, ограничивающую по меньшей мере один вырез, покрытый, по меньшей мере частично, слоем материала покрытия, причем этот протектор отличается тем, что материал покрытия является термопластичной полимерной композицией с модулем Юнга выше 100 МПа, и тем, что термопластичная полимерная композиция содержит по меньшей мере один термопластичный полимер с положительной температурой стеклования, поли(п-фениленовый) эфир ("PPE") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования, причем указанный эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных, ангидридных групп или групп сложного эфира кислоты.

Согласно другому объекту изобретения предлагается резиновый протектор, содержащий:

- множество рельефных элементов (1), имеющих боковые поверхности (13, 14, 15, 16) и поверхность контакта (2), предназначенная для вступления в контакт с дорогой при качении шины, снабженной таким протектором, причем граница контакта поверхности контакта (2) с землей образует по меньшей мере одно ребро (23, 24, 25, 26),

- множество вырезов (3, 4) в виде канавок и/или насечек, причем указанные вырезы (3, 4) ограничены противоположными боковыми поверхностями,

- причем каждый рельефный элемент (1) образован с использованием по меньшей мере одной первой каучуковой смеси (называемой "базовой смесью"),

причем указанный протектор имеет, если смотреть в разрезе в плоскости, включающей толщину протектора, по меньшей мере одну поверхность, ограничивающую по меньшей мере один вырез, покрытый, по меньшей мере частично, слоем материала покрытия, причем этот протектор отличается тем, что материал покрытия является термопластичным материалом с модулем Юнга выше 500 МПа.

Наличие материала покрытия из термопластичного полимера на ребрах протектора шины позволяет создавать эффект сцепления рельефных блоков с заснеженной дорогой и, таким образом, дополнительно улучшить сцепление протектора с землей. Действительно, слой материала покрытия имеет очень высокую жесткость, которая позволяет ему "резать и царапать" снег.

Изобретение, а также его преимущества станут более понятными из нижеследующего описания и примеров его осуществления, приведенных со ссылками на сопровождающие чертежи, на которых:

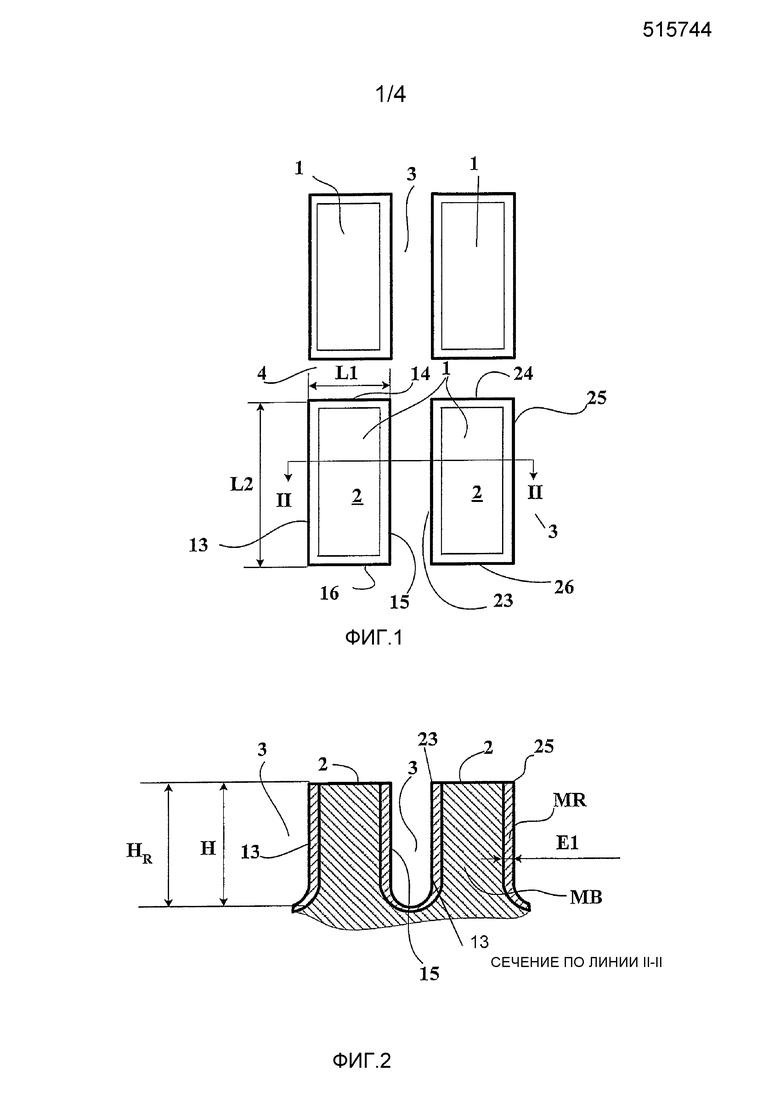

Фиг. 1 изображает частичный вид сверху блочного рельефа протектора;

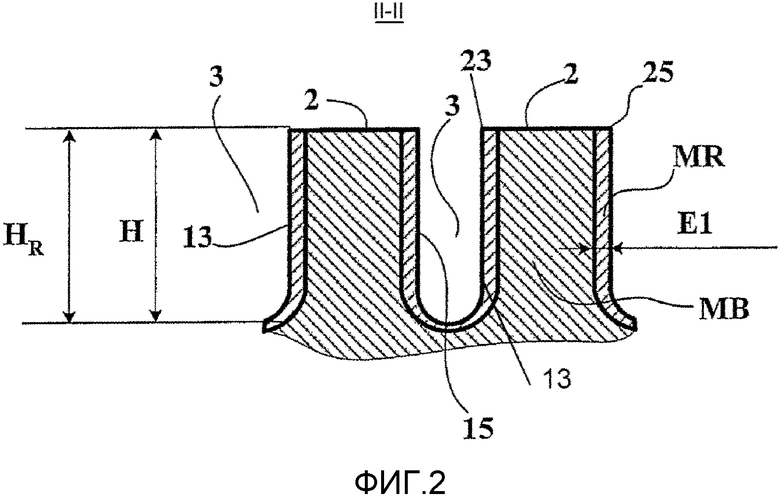

Фиг. 2 - блоки, изображенные на Фиг. 1 в поперечном разрезе по линии сечения II-II;

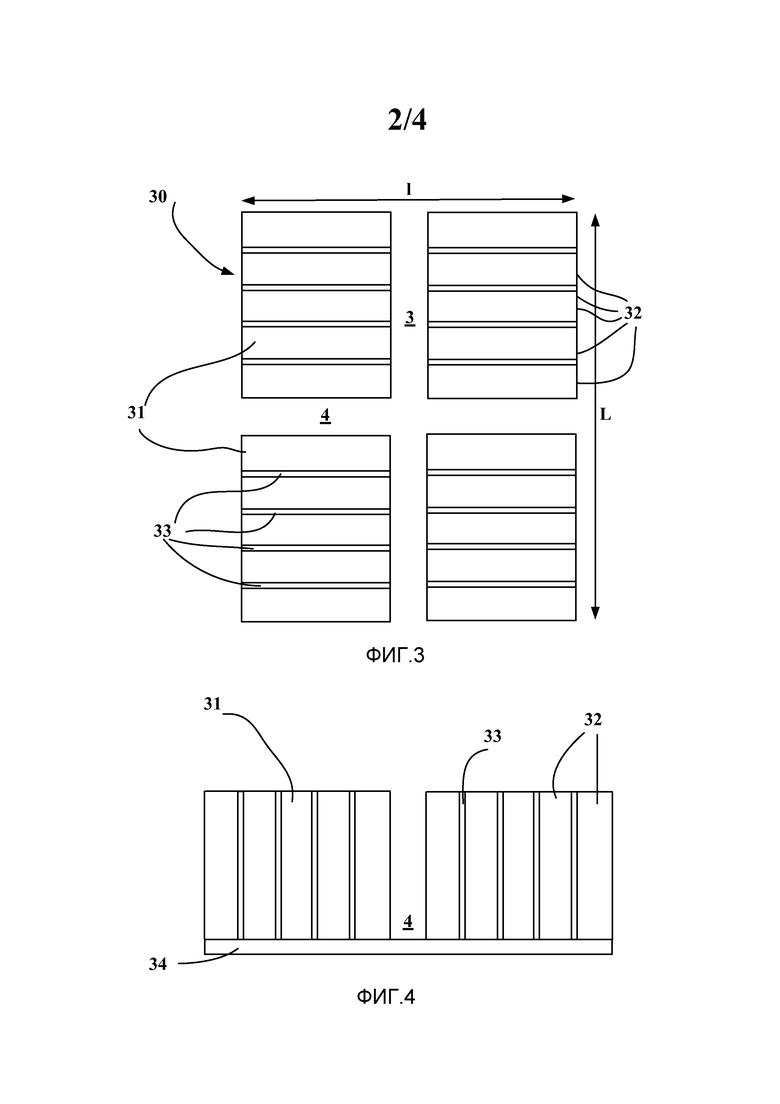

Фиг. 3 - вид сверху образца для испытания на трение на заснеженной дороге;

Фиг. 4 - вид сбоку образца с Фиг. 3;

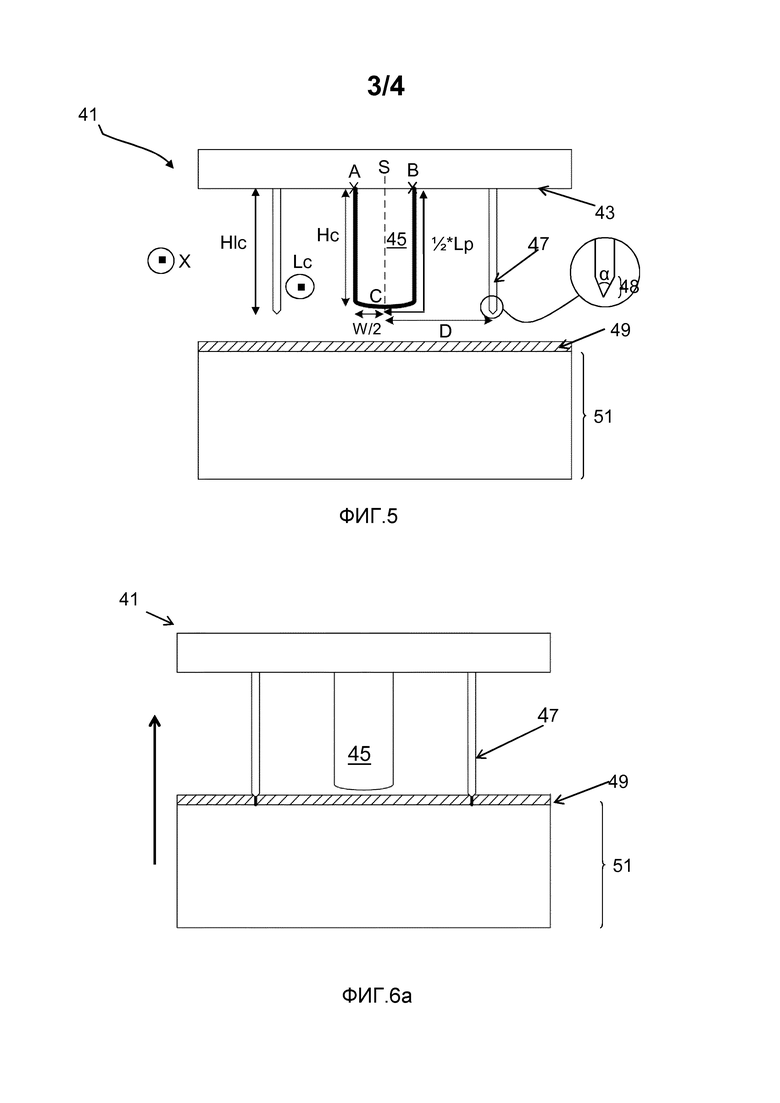

Фиг. 5 - формовочный элемент, соответствующий способу формования протектора по изобретению;

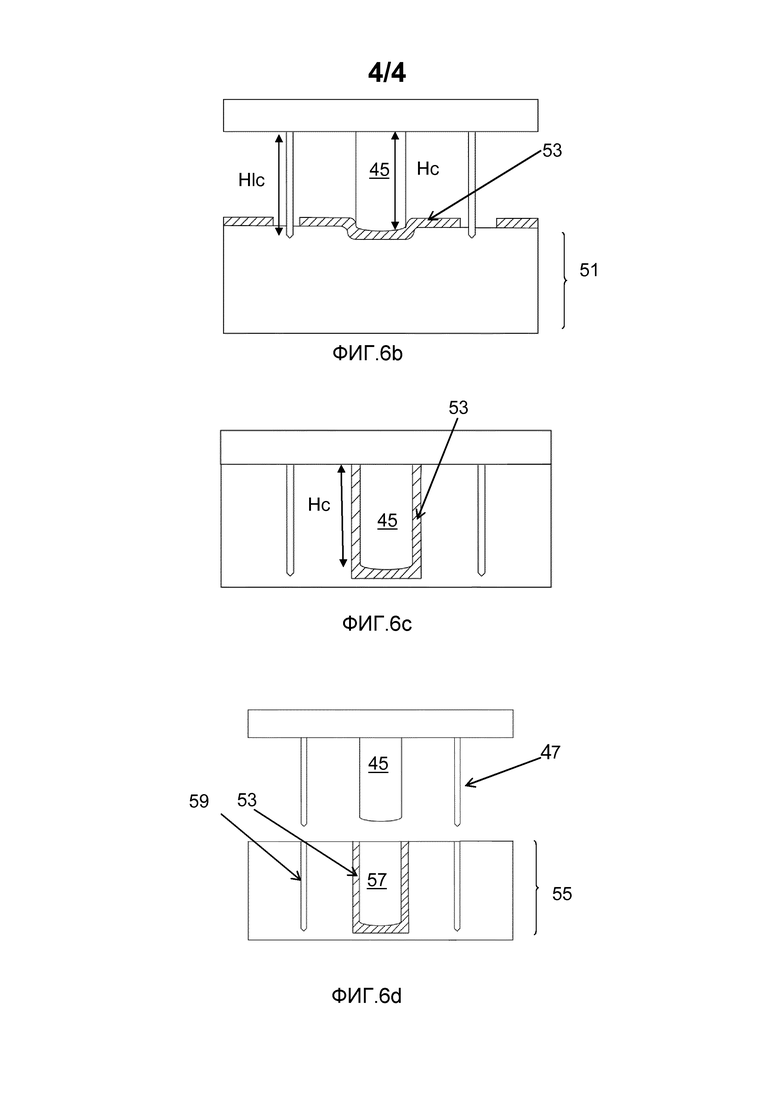

Фиг. 6a - первый этап формования посредством формовочного элемента с Фиг. 5, на котором режущие устройства находятся в контакте на уровне их концов, со слоем покрытия, покрывающим невулканизованную заготовку протектора;

Фиг. 6b - второй этап формования, на котором пластина находится в контакте со слоем покрытия, покрывающим невулканизованную заготовку;

Фиг. 6c - третий этап формования, на котором режущие устройства и пластина полностью находятся в невулканизованной заготовке; и

Фиг. 6d схематически показывает часть протектора согласно изобретению в конце этапов формования с Фиг. 6a-6c.

I. Подробное описание изобретения

I.1 - Определения

Если явно не утверждается иное, все указанные процентные доли (%) являются весовыми процентами.

С другой стороны, все интервалы величин, обозначенные выражением "от более a до менее b" (или между a и b), означают область значений, простирающихся от более, чем a, до менее, чем b (то есть границы a и b исключены), тогда как все интервалы величин, обозначенные выражением "от a до b", означают область значений, распространяющуюся от a до b (то есть включая строгие границы a и b).

Под "шиной" или "пневматической шиной" понимается любой тип упругих шин, испытывающих или нет внутреннее давление.

Под "протектором" шины понимается некоторое количество резинового материала, ограниченного боковыми поверхностями и двумя главными поверхностями, одна из которых предназначена для вступления в контакт с дорогой при качении шины.

Под "поверхностью качения" понимается поверхность, образованная точками протектора шины, которые соприкасаются с дорогой при качении шины.

Под "рельефным элементом" понимаются элементы протектора, ограниченные вырезами, то есть канавками и/или насечками. Среди рельефных элементов различают дорожки, делающие полный оборот вокруг шины, и блоки, не делающие полный оборот вокруг шины.

Под "формой" понимается совокупность раздельных формовочных элементов, которые в результате относительного сближения позволяют установить границы тороидальной зоны формования.

Под "формовочной поверхностью" формы понимается поверхность формы, предназначенная для формования поверхности протектора шины.

Под "пластиной" формовочного элемента понимается выпуклость, выступающая из формовочной поверхности. Среди пластин различают тонкие пластинки, имеющие ширину меньше 2 мм, и валики, имеющие ширину больше или равную 2 мм. Тонкие пластинки предназначены для формования насечек в протекторе шины, то есть вырезов, которые закрываются в зоне контакта шины с землей. Валики предназначены для формования канавок в протекторе, то есть вырезов, которые не закрываются в зоне контакта шины с землей.

Под "этапом формования" понимается операция, которая начинается в момент, когда пластина входит в контакт с материалом, покрывающим невулканизованную заготовку. Эта операция заканчивается в момент, когда пластина выходит из выреза, который она сформовала.

I.2 - Описание протектора шины и материала покрытия шины

На Фиг. 1 можно видеть контактные поверхности 2 блоков 1 прямоугольной формы в рельефе протектора согласно изобретению, причем указанные блоки 1 ограничены канавками продольной 3 и поперечной 4 ориентации. Каждый из этих блоков 1 имеет четыре боковые поверхности 13, 14, 15, 16, пересечения которых с контактной поверхностью 2 образуют, соответственно, ребра 23, 24, 25, 26, играющие важную роль при езде, в частности, на дороге, ставшей скользкой (в частности, из-за присутствия воды или снега). Каждый блок 1 имеет форму прямоугольника шириной L1 и длиной L2 (причем направление длины L2 блока в описываемом случае совпадает с продольным направлением протектора или с направлением по окружности на шине, снабженной указанным протектором.

Четыре боковые поверхности 13, 14, 15, 16 полностью покрыты на по существу постоянную толщину E1, как можно видеть на Фиг. 2, на всей высоте Hr покрытия, равной в настоящем случае глубине H канавок, материалом покрытия MR, отличающимся от каучуковой композиции MB (называемой далее базовой композицией) тем, что материал покрытия MR является термопластичным.

В показанном на Фиг. 2 поперечном разрезе, сделанном по линии II-II с Фиг. 1 и перпендикулярном контактным поверхностям 2 двух блоков 1, можно видеть присутствие на поверхности материала покрытия MR на боковых сторонах 13 и 15, ограничивающих канавки 3 продольной ориентации.

Согласно этому варианту осуществления изобретения, материал покрытия в исходном состоянии простирается до ребра, образованного границей между поверхностью контакта и боковой поверхностью указанного рельефного элемента. В этом варианте осуществления характеристики слоя покрытия используются, начиная с первых километров пробега.

Толщина E1 материала покрытия предпочтительно больше 0,1 мм, более предпочтительно она составляет от 0,25 до 1,0 мм.

Согласно другому варианту осуществления изобретения (не показан), материал покрытия в исходном состоянии простирается по радиусу, начиная от дна выреза на высоту Hr, равную по меньшей мере 4 мм. Это позволяет, когда остаточная высота рельефных элементов близка к 4 мм, улучшить поведение на заснеженной дороге благодаря активизированию очень жесткого слоя покрытия. Действительно, известно, что свойства шин, разработанных специально для сцепления с заснеженной дорогой, ухудшаются, когда остаточная толщина рельефных элементов опускается до 4 мм или ниже. Для таких шин этот вариант осуществления обеспечивает продление присущего им качества даже при малой высоте рельефных элементов.

I.3 - Методы испытаний

I.3.a - Коэффициент трения, измеренный на образцах

Испытания на трение проводились с линейным трибометром согласно методу, описанному в статье под названием "Investigation of rubber friction on snow for tyres" (Испытание трения резины на снегу для шин), написанной Sam Ella, Pierre-Yves Formagne, Vasileios Koutsos и Jane R. Blackford (38й симпозиум LEEDS-Lyon по трибологии, Лион, 6-9 сентября 2011).

Параметры испытаний следующие: скорость 0,5 м/сек, нагрузка 0,82 кН. Стабилизированная скорость достигается с ускорением 5 м/сек2.

Используемый образец 30 показан на приложенных Фиг. 3 (вид сверху) и 4 (вид сбоку). Этот образец состоит из четырех блоков 31 из резиновой смеси, отлитой на резиновую основу 34, имеющую форму параллелепипеда (длиной L=60 мм, шириной l=56 мм и толщиной 2 мм).

Блоки шириной L1, равной 25 мм, и длиной L2, равной 27 мм, разделены продольной канавкой 3 и поперечной канавкой 4, обе имеют ширину порядка 6 мм. Каждый блок содержит четыре насечки 33 осевой ориентации Y, выходящие на обе стороны блока, толщиной 0,6 мм каждая, которые разделяют блок 31 на пять равных частей. Высота блоков составляет 9 мм. Перемещение образца осуществляют в продольном направлении X, нормальной аксиальной ориентации Y насечек 33.

Каждый блок содержит слой материала покрытия на одном из своих ребер. Это ребро ориентировано по оси.

Испытания проводились на треке длиной 110 мм, покрытым плотным искусственным снегом, при температуре -10°C.

Нагрузку и тангенциальную силу записывают во время горизонтального смещения участка протектора. Затем рассчитывают коэффициент трения, который получают делением среднего значения тангенциальной силы на приложенную нагрузку при первых 30 миллиметрах смещения.

I.3.b - Измерение коэффициента трения протектора шины

Испытания шин проводились согласно методу, описанному в документе ASTM F1805-00.

I.4 - Материал покрытия

Протектор согласно одному существенному аспекту изобретения, содержит материал покрытия, являющийся термопластичным.

Этот термопластичный материал является термопластичным полимером или композицией, содержащей преимущественно по меньшей мере один термопластичный полимер.

Такой материал позволяет слою материала покрытия "резать и скрести" снег.

Согласно одному объекту изобретения, материал покрытия является термопластичным материалом, модуль Юнга которого выше 500 МПа.

В случае применения классического термопластичного полимера, на указанный термопластичный полимер предпочтительно наносят адгезионный слой, чтобы полимер мог прилипать к соседним каучуковым композициям в протекторе шины.

Согласно одному частному варианту осуществления изобретения, термопластичный полимер предпочтительно является аморфным полимером. Термопластичные полимеры характеризуют их температурой стеклования (сокращенно Tg), они не имеют температуры плавления: они размягчаются (Tr есть температура размягчения) выше определенной температуры.

Согласно другому варианту осуществления изобретения, термопластичный полимер предпочтительно является полукристаллическим полимером. Полукристаллические термопластичные полимеры имеют морфологию, в которой сосуществуют аморфные и кристаллические фазы в различных пропорциях. Они обладают температурой плавления Tf в кристаллических зонах. Выше этой температуры их структура становится аморфной.

Согласно одному варианту осуществления, термопластичные полимеры формуют в расплавленном состоянии, то есть при температуре выше температуры плавления для полукристаллических и выше температуры стеклования для аморфных полимеров.

Температуру плавления или размягчения используемой термопластичной полимерной композиции предпочтительно выбирают выше 150°C, более предпочтительно выше 160°C, в частности, выше 200°C, чтобы сохранить хорошую механическую прочность при вулканизации шины.

Термопластичный полимер выбран предпочтительно из группы, состоящей из полиамидов, сложных полиэфиров, полиимидов, целлюлозных материалов, более конкретно из группы, состоящей из полиамидов и сложных полиэфиров. Из полиамидов можно назвать, в частности, полиамиды 4-6, 6-6, 11 или 12. Из сложных полиэфиров, можно назвать, например, PET (полиэтилентерефталат), PEN (полиэтиленнафталат), PBT (полибутилентерефталат), PBN (полибутиленнафталат), PPT (полипропилентерефталат), PPN (полипропиленнафталат). Из целлюлозных материалов можно назвать, в частности, ацетат целлюлозы.

Для некоторых особых приложений, в которых температуры вулканизации могут быть очень низкими, можно также предусмотреть полиолефины типа полиэтилена или полипропилена.

Термопластичный полимер предпочтительно является сложным полиэфиром, более предпочтительно PET. Термопластичный полимер предпочтительно представляет собой полиамид, более предпочтительно полиамид-6 или полиамид 6-6, еще более предпочтительно полиамид-6.

Согласно другому объекту изобретения, материал покрытия является термопластичной полимерной композицией с модулем Юнга выше 100 МПа, которая содержит по меньшей мере один термопластичный полимер с положительной температурой стеклования, поли-п-фениленовый эфир ("PPE") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования, причем указанный эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных, ангидридных групп или групп сложного эфира кислоты.

Термопластичная полимерная композиция имеет модуль Юнга или модуль упругости при растяжении при низкой деформации более 100 МПа при 23°C, то есть он примерно в 10 раз выше модуля Юнга эластомерной каучуковой композиции.

Эта особая композиция позволяет обеспечить прямое и эффективное сцепление материала покрытия согласно изобретению с матрицей или диеновой эластомерной композицией, какие обычно используются в пневматических шинах, в частности, при повышенной температуре.

Преобладающий термопластичный полимер может быть аморфным, и в этом случае температура плавления (обозначена Tf) этого термопластичного полимера предпочтительно выше 100°C, более предпочтительно выше 150°C, в частности, выше 200°C.

Вторым важным компонентом термопластичной полимерной композиции, согласно этому варианту осуществления, является ненасыщенный функционализованный стирольный термопластичный эластомер, причем указанный эластомер содержит эпоксидные, карбоксильные, группы, группы ангидрида кислоты или сложного эфира кислоты.

Предпочтительно, функциональные группы являются эпоксидными группами, то есть термопластичный эластомер является эпоксидированным эластомером.

Tg указанного эластомера по определению отрицательная, предпочтительно она ниже -20°C, более предпочтительно ниже -30°C.

Напомним здесь, что термопластичными стирольными эластомерами (сокращенно TPS) являются термопластичные эластомеры, имеющие вид блок-сополимеров на основе стирола. Будучи промежуточной структурой между термопластичными полимерами и эластомерами, они состоят, как известно, из жестких полистирольных последовательностей, соединенных гибкими эластомерными последовательностями, например, полибутадиеном, полиизопреном или полиэтиленом/полибутиленом.

Именно по этой причине сополимеры TPS, как известно, характеризуются обычно наличием двух пиков перехода в стеклообразное состояние, причем первый пик (более низкая температура, отрицательная, соответствующая Tg2) относится к эластомерной последовательности в сополимере TPS, а второй пик (более высокая, положительная температура, обычно около 80°C или выше) относится к термопластичной части (стирольный блок) сополимера TPS.

Эти эластомеры TPS часто являются трехблочными эластомерами с двумя жесткими сегментами, соединенными гибким сегментом. Жесткие и гибкие сегменты могут располагаться линейно, звездой или быть разветвленными. Эти эластомеры TPS могут быть также двухблочными эластомерами с единственным жестким сегментом, соединенным с гибким сегментом. Типично, каждый из этих сегментов или блоков содержит минимум более 5, обычно более 10 базовых элементов (например, стирольных звеньев и звеньев изопрена для блок-сополимеров стирол/изопрен/стирол). При этом, конечно, их не следует смешивать с эластомерными статистическими диеновыми сополимерами, такими, например, как каучуки SIR (сополимеры стирол-изопрен) или SBR (сополимеры стирол-бутадиен), которые, как хорошо известно, не имеют термопластичных свойств.

Напомним, что одной существенной характеристикой эластомера TPS, используемого в материале покрытия согласно изобретению, является то, что он ненасыщенный. Под ненасыщенным эластомером TPS, как хорошо известно, по определению понимается эластомер TPS, имеющий этиленовые ненасыщенности, то есть который содержит двойные связи углерод-углерод (сопряженные или нет); напротив, эластомер TPS, называемый насыщенным, является, разумеется, эластомером, не содержащим таких двойных связей.

Второй существенной характеристикой эластомера TPS, используемого в термопластичной полимерной композиции согласно изобретению, является то, что он функционализован и содержит функциональные группы, выбранные из эпоксидных, карбоксильных ангидридных групп или групп сложного эфира кислоты. Согласно одному особенно предпочтительному варианту осуществления, этот эластомер TPS является эпоксидированным эластомером, то есть содержащим одну или несколько эпоксидных групп.

Предпочтительно, ненасыщенный эластомер является сополимером, содержащим в качестве базовых элементов стирольные блоки (то есть полистирол) и диеновые блоки (то есть полидиены), в частности, блоки изопрена (полиизопрен) или бутадиена (полибутадиен); такой эластомер выбран, в частности, из группы, состоящей из блок-сополимеров стирол/бутадиен (SB), стирол/изопрен (SI), стирол/бутадиен/бутилен (SBB), стирол/бутадиен/изопрен (SBI), стирол/бутадиен/стирол (SBS), стирол/бутадиен/бутилен/стирол (SBBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/ стирол (SBIS) и смесей этих сополимеров.

Более предпочтительно, этот ненасыщенный эластомер является трехблочным сополимером, выбранным из группы, состоящей из блок-сополимеров стирол/бутадиен/стирол (SBS), стирол/бутадиен/бутилен/стирол (SBBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS) и смесей этих сополимеров; более конкретно речь идет о SBS или SIS, в частности, SBS.

Согласно другому предпочтительному варианту осуществления изобретения, содержание стирола в ненасыщенном эластомере TPS составляет от 5 до 50%. Вне указанного диапазона имеется риск ухудшения искомого технического эффекта, а именно ухудшение адгезии, которая не будет больше оптимальной в отношении, с одной стороны, материала покрытия из термопластичной полимерной композиции, а с другой стороны, диенового эластомера, для которого предназначен материал покрытия. Поэтому более предпочтительно содержание стирола составляет от 10 до 40%.

Среднечисленная молекулярная масса (обозначена Mn) эластомера TPS предпочтительно составляет от 5000 до 500000 г/моль, более предпочтительно от 7000 до 450000.

Ненасыщенные и эпоксидированные эластомеры TPS, такие, например, как SBS, известны и выпускаются в продажу, например, фирмой Daicel под названием "Epofriend".

Другой характеристикой термопластичной полимерной композиции является то, что она содержит, в комбинации с описанным выше ненасыщенным функционализованным термопластичным эластомерным полимером TPS, по меньшей мере один поли-п-фениленовый эфир (или поли-1,4-фениленовый эфир), сокращенно обозначенный PPE.

Термопластичные полимеры PPE хорошо известны специалисту, они представляют собой смолы, твердые при температуре окружающей среды (20°C). Предпочтительно, использующийся здесь PPE имеет температуру стеклования (обозначенную ниже Tg3) выше 150°C, более предпочтительно выше 180°C. Что касается их среднечисленной молекулярной массы (Mn), она предпочтительно составляет от 5000 до 100000 г/моль.

В качестве неограничивающих примеров полимеров PPE, подходящих для применения в композитном усилении согласно изобретению, можно назвать, в частности, полимеры, выбранные из группы, состоящей из поли-2,6-диметил-1,4-фениленового простого эфира, поли-2,6-диметил-ко-2,3,6-триметил-1,4-фениленового эфира, поли-2,3,6-триметил-1,4-фениленового эфира, поли-2,6-диэтил-1,4-фениленового эфира, поли-2-метил-6-этил-1,4-фениленового эфира, поли-2-метил-6-пропил-1,4-фениленового эфира, поли-2,6-дипропил-1,4-фениленового эфира, поли-2-этил-6-пропил-1,4-фениленового эфира, поли-2,6-дилаурил-1,4-фениленового эфира, поли-2,6-дифенил-1,4-фениленового эфира, поли-2,6-диметокси-1,4-фениленового эфира, поли-1,6-диэтокси-1,4-фениленового эфира, поли-2-метокси-6-этокси-1,4-фениленового эфира, поли-2-этил-6-стеарилокси-1,4-фениленового эфира, поли-2,6-дихлор-1,4-фениленового эфира, поли-2-метил-6-фенил-1,4-фениленового эфира, поли-2-этокси-1,4-фениленового эфира, поли-2-хлор-1,4-фениленового эфира, поли-2,6-дибром-1,4-фениленового эфира, поли-3-бром-2,6-диметил-1,4-фениленового эфира, их соответствующих сополимеров и смесей этих гомополимеров или сополимеров.

Согласно одному частному и предпочтительному варианту осуществления, использующийся PPE представляет собой поли-2,6-диметил-1,4-фениленовый простой эфир, иногда называемый также полифениленоксидом (или, сокращенно, PPO). Такие PPE или PPO имеются в продаже, например, PPE под наименованием "Xyron S202" от фирмы Asahi Kasei или PPE под наименованием "Noryl SA120" от фирмы Sabic.

Предпочтительно, в термопластичной полимерной композиции композитного усиления согласно изобретению количество полимера PPE подбирается таким образом, чтобы весовая доля PPE составляла от 0,05 до 5, более предпочтительно от 0,1 до 2 весового содержания стирола, присутствующего в самом функционализованном эластомере TPS. При содержании ниже рекомендуемого минимума адгезия материала покрытия к резине может снизиться, а при содержании выше указанного максимума существует опасность того, что слой станет хрупким.

С учетом всего этого весовое содержание PPE еще более предпочтительно составляет от 0,2 до 1,5 раз от весового содержания стирола в эластомере TPS.

Температуру стеклования Tg вышеуказанных термопластичных полимеров (Tg1, Tg2 и Tg3) измеряют известным образом методом ДСК {дифференциальная сканирующая калориметрия), например, если иное не указано в настоящей заявке, согласно стандарту ASTM D3418 от 1999 г.

Среднечисленная молекулярная масса (Mn) определяется известным образом методом пространственно-эксклюзионной хроматографией (SEC). Образец предварительно растворяют в тетрагидрофуране до концентрации около 1 г/л; затем раствор фильтруют перевпрыскиванием через фильтр с пористостью 0,45 мкм. Используемое оборудование представляет собой хроматографическую линию "WATERS alliance". Элюирующим растворителем является тетрагидрофуран, скорость течения 0,7 мл/мин, температура системы 35°C и продолжительность анализа 90 мин. Используется набор из четырех последовательных колонок WATERS торговой марки "STYRAGEL" (HMW7, HMW6E и две HT6E). Впрыскиваемый объем раствора образца полимера составляет 100 мкл. В качестве детектора используются дифференциальный рефрактометр ("WATERS 2410"), соответствующим ему программным обеспечением для обработки хроматографических данных является система "WATERS MILLENIUM". Средние молекулярные массы рассчитаны относительно эталонной кривой, полученной с полистирольными образцами.

Хотя три описанных выше компонента (термопластичный полимер, ненасыщенный функционализованный эластомер TPS и PPE) сами по себе достаточны, чтобы придать материалу покрытия согласно изобретению очень хорошую адгезию к ненасыщенному каучуку, такому как натуральный каучук, в вышеописанную термопластичную полимерную композицию факультативно можно добавлять некоторые обычные добавки, такие как краситель, наполнитель, пластификатор, добавка для повышения клейкости, антиоксидант или другой стабилизатор, сшивающая или вулканизационная система, как сера и ускоритель.

Согласно другому варианту осуществления изобретения, материал покрытия состоит из по меньшей мере двух слоев, один из которых является термопластичным материалом с модулем Юнга выше 500 МПа, а другой термопластичной полимерной композицией с модулем Юнга выше 100 МПа, содержащей по меньшей мере один термопластичный полимер с положительной температурой стеклования, поли-п-фениленовый эфир ("PPE") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования, причем указанный эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных, ангидридных групп или групп сложного эфира кислоты.

Материал покрытия из термопластичной полимерной композиции может содержать присадки, добавляемые в полимер, в частности, в момент формования последнего, эти присадки могут быть, например, защитными средствами от старения, пластификаторами, наполнителями, такими, как кремнезем, глины, тальк, каолин или же короткие волокна; наполнители могут применяться, например, чтобы придать поверхности пленки шероховатость и способствовать, таким образом, улучшению захвата клея и/или ее адгезии к слоям, с которыми она предназначена контактировать.

I.5 - Адгезия материала покрытия к каучуковым композициям протектора шины

В случае, когда материал покрытия является термопластичным полимером, он предпочтительно снабжен слоем, обладающим адгезией к каждому слою каучуковой композиции шины, с которым он находится в контакте.

Согласно одному частному варианту осуществления изобретения, чтобы склеить резину с термопластичным полимером, можно использовать любую подходящую адгезионную систему, например, простой текстильный клей типа RFL (клей на основе резорцино-формальдегидных смол и латекса), содержащий по меньшей мере один диеновый эластомер, такой как натуральный каучук, или любой эквивалентный клей, известный как обеспечивающий удовлетворительное сцепление между резиной и обычной термопластичной пленкой, как пленки из сложного полиэфира или полиамида.

Например, процесс склеивания может включать в основном следующие последовательные этапы: проведение в клеевую ванну, за которым следует обезвоживание (например, путем обдувки, калибровки) для удаления избытка клея; затем сушка, например, путем проведения через печь (например, в течение 30 сек при 180°C) и, наконец, термообработка (например, в течение 30 сек при 230°C).

Перед вышеуказанным склеиванием может быть предпочтительным активировать поверхность пленки, например, механически, и/или физически, и/или химически, чтобы улучшить захват клея и/или его конечную адгезию к резине. Механическая обработка могла бы состоять, например, из предварительного этапа расплющивания или царапанья поверхности; физическая обработка могла бы состоять, например, из облучения, например, электронным пучком; химическая обработка могла бы состоять, например, в предварительном проведении в ванну эпоксидной смолы и/или изоцианатного соединения.

Так как поверхность термопластичного материала, как общее правило, является очень скользкой, может быть также предпочтительным добавить к используемому клею загуститель, чтобы улучшить захватывание всего клея пленкой при ее проклейке.

I.6 - Способы получения протектора, содержащего слой покрытия

Один способ получения такого рельефа протектора состоит, например, в покрытии заготовки протектора, полученной из базовой смеси, слоем смеси для покрытия подходящей толщины, перед тем как перейти к формованию протектора и канавок и насечек. После формования смесь для покрытия, находящуюся на поверхности контакта дорожки, может оставить на месте или же удалить механически (в частности, шлифованием).

Другой промышленный вариант осуществления протектора согласно изобретению может состоять в нанесении на невулканизованную заготовку шины, снабженную протектором из невулканизованной базовой смеси, полосок из смеси, отличной от базовой смеси, как это описано в документе EP 0510550 (причем полоски можно наносить на протектор в направлении по окружности и/или в поперечном направлении). Другой способ может состоять в получении протектора посредством соэкструзии двух (или более) смесей во время экструзии протектора.

Другой вариант осуществления изобретения относится предпочтительно к формовочному элементу формы для отливки и вулканизации протектора шины, причем протектор имеет поверхность качения, предназначенную для вступления в контакт с землей в ходе качения указанной шины, причем формовочный элемент содержит поверхность формования, предназначенную для отливки части поверхности качения шины и пластину длиной Lc и высотой Hc, предназначенную для формования насечек или канавок в протекторе. Эта пластина имеет, например, закругленную кромку, простирающуюся в длину пластины в особом направлении распространения. Формовочный элемент содержит два режущих средства, расположенных по обе стороны пластины на определенном расстоянии от нее, и каждое режущее средство имеет ребро, проходящее в направлении распространения, причем это ребро образует острый угол α с плоскостью разреза, перпендикулярной этому направлению распространения. Этот вариант осуществления объясняется посредством описания следующих Фиг. 5 и 6, где по существу идентичные или близкие элементы обозначены одинаковыми позициями.

Фиг. 5 показывает формовочный элемент 41 согласно одному аспекту изобретения.

Более конкретно, формовочный элемент 41 содержит поверхность формования 43, предназначенную для формования части поверхности качения шины. Формовочный элемент 41 содержит также пластины 45, из которых здесь показана всего одна для облегчения понимания изобретения. Пластина здесь является валиком 45, предназначенным для формования канавки в протекторе шины. Под "канавкой" в протекторе понимается вырез в этом протекторе, ширина которого, то есть расстояние, разделяющее две боковые стенки этой канавки, больше 2 мм. Валик 45 также простирается в высоту от поверхности формования 43. валик 45 проходит также в длину в продольном направлении распространения X, выступая из поверхности формования 43. В форме это направление может быть окружным направлением, которое следует периметру формы. Как вариант, продольное направление распространения является поперечным направлением, перпендикулярным окружному направлению формы. В другом варианте это продольное направление распространения является наклонным направлением, образующим ненулевой угол с окружным направлением и поперечным направлением формы.

Фиг. 5 показывает формовочный элемент 41 в виде в плоскости, перпендикулярной направлению распространения X. В этой плоскости разреза валик 45 имеет сечение, симметричное относительно оси симметрии S. Ось симметрии S простирается здесь на высоту Hc валика 45 и разделяет валик 45 на две половины шириной W/2.

Сечение валика имеет в данном случае прямоугольную форму. Под "прямоугольной формой" понимается, что верхняя поверхность валика перпендикулярна его боковым поверхностям, то есть боковые поверхности валика составляют с верхней поверхностью валика угол от 85° до 95°.

Изобретение охватывает также случай, когда соединительные зоны между боковыми поверхностями валика и верхней стороной этого валика являются закругленными, а также случай, когда соединительные зоны между боковыми поверхностями валика и основанием также закруглены.

В дополнительных вариантах осуществления сечение валика может быть не прямоугольным, но иметь другую форму, такую, например, как квадрат, треугольник и т.д.

Отметим также, что сечение валика 45 имеет между двумя точками пересечения A и B валика 45 с поверхностью формования 43 профиль, показанный на Фиг. 5 жирными линиями. Этот профиль имеет длину Lp такую, что Lp=2*(Hc+W/2), то есть длина профиля Lp соответствует удвоенной высоте Hc валика 45 плюс ширина W этого валика.

В примере с Фиг. 5 точки пересечения A и B легко различимы, причем боковые стенки валика 45 перпендикулярны формовочной поверхности 43. Как вариант, в случае, когда боковые стенки валика соединены с формовочной поверхностью 43 двумя закругленными соединительными зонами, образующими две дуги окружности, точки пересечения A и B соответствуют пересечению соответствующих дуг окружности с прямыми, проходящими через центры дуг окружности и разделяющими эти дуги на две одинаковые части.

Формовочный элемент 41 с Фиг. 5 содержит также два режущих средства 47, находящиеся по обе стороны от валика 45. Эти режущие средства простираются своей длиной в направлении, параллельном продольному направлению X валика 45. Под "параллельным направлением" понимается, что направление распространения режущих средств образует угол от -5° до +5° с продольным направлением распространения X валика. Высота Hlc режущего средства равна по меньшей мере высоте Hc валика.

Каждое режущее средство имеет конец 48, способный разрезать слой 49 заданного материала, называемого далее в описании материалом покрытия, причем этот особый материал покрывает невулканизованную заготовку 51 протектора шины. Более точно, каждое режущее средство содержит на своем конце режущую кромку (показана точкой на Фиг. 5). Эта режущая кромка имеет в плоскости Фиг. 5 угол α меньше или равный 60° (см. вставку, соответствующую Фиг. 5, показывающую в увеличении кромку одного из двух режущих средств 47). В предпочтительном варианте осуществления угол α меньше или равен 35°.

Отметим, что эта режущая кромка может быть заранее отверждена, чтобы улучшить ее механическую стойкость во времени. Например, режущая кромка может быть отверждена во время особой термообработки. Как вариант, можно предусмотреть, чтобы материал, из которого образована режущая кромка, был более прочным, чем остальная часть формовочного элемента.

Отметим также, что режущие средства 47 размещены в формовочном элементе 41 таким образом, чтобы расстояние D между каждым концом режущего средства и осью симметрии S сечения валика 45 было меньше или равно половине длины Lp профиля сечения, то есть D≤Hc+W/2. Другими словами, ось симметрии S пересекает профиль валика 45 в точке C, задавая два суб-профиля. Первый суб-профиль соответствует сегменту A-C, а второй суб-профиль соответствует сегменту B-C. Для каждого режущего средства расстояние между валиком этого режущего средства и осью симметрии S меньше или равно длине суб-профиля, соседнего с этим режущим средством, то есть суб-профиля, относящийся к половине валика, ближайшей к режущему средству. В примере с Фиг. 5 ближайшим суб-профилем режущего средства 47 является суб-профиль, соответствующий сегменту B-C.

Фиг. 6a-6c более подробно иллюстрируют различные этапы для размещения материала покрытия в канавке протектора.

В частности, Фиг. 6a показывает первый этап, на котором формовочный элемент 41 и невулканизованная заготовка 51 сближаются. Это сближение инициируется, например, мембраной (не показана) в форме. Эта мембрана под действием некоторого количества пара, находящегося под давлением, раздувается и толкает невулканизованную заготовку к формовочному элементу 1. В частности, Фиг. 6a показывает момент, когда режущие средства 47 начинают резать материал покрытия 49. Этот этап резки облегчается действием режущих кромок режущих средств.

Фиг. 6b иллюстрирует второй этап, на котором валик 45 вдавливается в невулканизованную заготовку 51. Более точно, на этом этапе валик 45 входит в контакт с частью 53 материала, разрезанного в слое покрытия. В результате валик 45 увлекает эту часть 53 в глубину невулканизованной заготовки 51.

Отметим здесь, что высота Hlc режущих средств 47 больше высоты Hc валика 45. Таким образом, этап резки с Фиг. 6a предшествует этапу вдавливания невулканизованной заготовки 51 валиком 45. Как вариант можно предусмотреть, чтобы высота Hlc режущих средств 47 была равна высоте Hc валика 45. В этом случае этап с Фиг. 6a и этап с Фиг. 6b проводятся одновременно.

Фиг. 6c показывает третий этап, на котором валик 45 давит на невулканизованную заготовку на всей его высоте Hc. Все части 53 материала покрытия находятся тогда в невулканизованной заготовке. По окончании этого этапа можно осуществить вулканизацию невулканизованной заготовки, то есть перехода из пластичного состояния в эластичное состояние каучукового материала, из которого образована невулканизованная заготовка.

Фиг. 6d показывает результат разных этапов формования и вулканизации невулканизованной заготовки, показанной на Фиг. 6a-6c. Полученная в результате часть протектора 55 содержит канавку 57, полученную формованием резины вокруг валика 45, и две насечки 59, полученные формованием резины вокруг двух режущих средств 47. Здесь следует отметить, что все стенки канавки, то есть боковые стенки и нижняя стенка, находящаяся между боковыми стенками, покрыты разрезанной частью 53 материала покрытия.

II - Примеры осуществления изобретения

II.1 - Получение материала покрытия

Термопластичный материал расфасовывают в виде гранулята.

Затем гранулы обрабатывают, например, в процессе экструзии, за которым следует процесс каландрования, или в процессе экструзии, за которым следует процесс раздува. Специалист способен оптимизировать параметры процессов в зависимости от каждого типа термопластичных полимеров.

В случае термопластичной композиции, ее получают с помощью экструдера с двумя шнеками, вращающимися в одном направлении, а затем преобразуют в гранулы на выходе из фильеры.

II.2 - Испытания на образцах протектора шины

Следующие опыты демонстрируют отличные характеристики трения образцов рельефа шин на заснеженной дороге.

Для целей этих опытов было изготовлено четыре образца рельефных блоков шин Alpin, обозначенные PS.1, PS.2, PS.3 и PS4. У рельефного блока PS.1 ни одна из сторон, ограничивающих вырезы, не покрыта термопластичным материалом. У рельефного блока PS.2 одна сторона, ограничивающая каждый вырез, покрыта полимерным материалом покрытия типа сложного полиэфира PET, предварительно приклеенного клеем RFL, толщиной 0,5 мм. Рельефные блоки PS.3 и PS.4 имеют сторону, ограничивающую вырез, покрытую материалом покрытия типа термопластичной полимерной композиции на основе 70% полиамида 6 (марки Ultramid B33 от BASF), 21% эпоксидированного SBS (марки Epofrind AT501 от Daicel Chemical Industries), 9% PPE (марки Xyron S202A от Asahi Kasei Plastics), толщиной соответственно 0,4 мм и 0,25 мм.

Опыты позволили измерить коэффициенты трения 4 образцов, выраженные здесь в относительных величинах по отношению к эталонному образцу PS.1, для которого коэффициент трения был произвольно установлен равным 100. Результаты представлены в приложенной таблице 1.

Установлено, что рельефные блоки PS.2 и PS.3, сторона которых, ограничивающая каждый вырез, покрыта материалом покрытия соответственно из сложного полиэфира и полимерной композиции на основе полиамида, имеет коэффициент трения больше, чем у рельефного блока PS.1, ни одна из сторон которого, ограничивающая вырезы, не покрыта термопластичным материалом.

Образец PS.4 имеет коэффициент трения меньше, чем у образца PS.3, так как толщина ребра, покрытого термопластичным полимером, меньше толщины ребра образца PS.3, что доказывает влияние толщины ребра на величину коэффициента трения: чем толще ребро, тем более значительное влияние оно оказывает на характер трения протектора на заснеженной дороге.

II.3 - Испытания, проведенные на шинах

Испытания проводили на двух шинах. Одна оснащена эталонным протектором P.1 на основе обычной каучуковой смеси, не содержащей смеси для покрытия. Другая оснащена протектором шины P.2 согласно изобретению на основе той же базовой смеси, что и в протекторе эталонной шины, дополненной материалом покрытия толщиной 0,5 мм из PET, предварительно приклеенным клеем RFL.

Испытания на шинах проводились согласно методу, описанному в документе ASTM F 1805-00. Результаты приведены в таблице 2.

Шина, снабженная протектором согласно изобретению, имеет более высокий коэффициент трения на заснеженной дороге, чем протектор контрольной шины, который не содержит материала покрытия.

Изобретение относится к шинам, более конкретно к протектору шин. Протектор шины содержит множество рельефных элементов (1), имеющих боковые поверхности (13, 14, 15, 16) и поверхность контакта (2), предназначенную для вступления в контакт с дорогой при качении шины, снабженной указанным протектором, причем граница контакта поверхности контакта (2) с землей образует, по меньшей мере, одно ребро (23, 24, 25, 26). При этом протектор также содержит множество вырезов (3, 4) в виде канавок и/или насечек, причем указанные вырезы (3, 4) ограничены противоположными боковыми поверхностями. Каждый рельефный элемент (1) образован с использованием по меньшей мере одной первой каучуковой смеси. Протектор шины имеет, на виде в разрезе в плоскости, включающей толщину протектора, по меньшей мере, одну поверхность, ограничивающую по меньшей мере один вырез, покрытую, по меньшей мере частично, слоем материала покрытия. Материал покрытия является термопластичной полимерной композицией с модулем Юнга выше 100 МПа, причем термопластичная полимерная композиция содержит, по меньшей мере, один термопластичный полимер с положительной температурой стеклования, поли(п-фениленовый) эфир ("РРЕ") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования. Эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных, ангидридных групп или групп сложного эфира кислоты. Технический результат: улучшение адгезионных свойств шин, в частности сцепления с заснеженной дорогой. 13 з.п. ф-лы, 9 ил., 1 табл.

1. Протектор шины, содержащий:

- множество рельефных элементов (1), имеющих боковые поверхности (13, 14, 15, 16) и поверхность контакта (2), предназначенную для вступления в контакт с дорогой при качении шины, снабженной указанным протектором, причем граница контакта поверхности контакта (2) с землей образует, по меньшей мере, одно ребро (23, 24, 25, 26),

- множество вырезов (3, 4) в виде канавок и/или насечек, причем указанные вырезы (3, 4) ограничены противоположными боковыми поверхностями,

причем каждый рельефный элемент (1) образован с использованием по меньшей мере одной первой каучуковой смеси,

причем протектор имеет, на виде в разрезе в плоскости, включающей толщину протектора, по меньшей мере, одну поверхность, ограничивающую по меньшей мере один вырез, покрытую, по меньшей мере частично, слоем материала покрытия, причем этот протектор отличается тем, что материал покрытия является термопластичной полимерной композицией с модулем Юнга выше 100 МПа, причем термопластичная полимерная композиция содержит, по меньшей мере, один термопластичный полимер с положительной температурой стеклования, поли(п-фениленовый) эфир ("РРЕ") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования, причем указанный эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных, ангидридных групп или групп сложного эфира кислоты.

2. Протектор по п. 1, в котором материал покрытия состоит из, по меньшей мере, двух слоев, один из которых является термопластичным материалом с модулем Юнга выше 500 МПа, а другой является термопластичной полимерной композицией с модулем Юнга выше 100 МПа, содержащей, по меньшей мере, один термопластичный полимер с положительной температурой стеклования, поли(п-фениленовый) эфир ("РРЕ") и ненасыщенный функционализованный стирольный термопластичный эластомер ("TPS") с отрицательной температурой стеклования, причем указанный эластомер TPS содержит функциональные группы, выбранные из эпоксидных, карбоксильных групп, групп ангидрида кислоты или групп сложного эфира кислоты.

3. Протектор по п. 2, в котором материал покрытия распространяется по радиусу, начиная от низа выреза, на высоту Hr, равную по меньшей мере 4 мм.

4. Протектор по любому из пп. 1-3, в котором материал покрытия до эксплуатации доходит до ребра, образованного границей между поверхностью контакта и боковой поверхностью указанного рельефного элемента.

5. Протектор по любому из пп. 1-3, в котором термопластичный полимер является аморфным термопластичным полимером.

6. Протектор по по любому из пп. 1-3, в котором термопластичный полимер является полукристаллическим термопластичным полимером.

7. Протектор по по любому из пп. 1-3, в котором термопластичный полимер выбран из группы, состоящей из сложных полиэфиров, полиамидов, ароматических полиамидов, полиимидов, целлюлозных материалов и их смесей.

8. Протектор по п. 7, в котором термопластичный полимер является сложным полиэфиром, выбранным из группы, состоящей из PET (полиэтилентерефталат), PEN (полиэтиленнафталат), РВТ (полибутилен терефталат), PBN (полибутиленнафталат), РРТ (полипропилен терефталат), PPN (полипропиленнафталат).

9. Протектор по п. 7, в котором термопластичный полимер является полиамидом, выбранным из группы, состоящей из полиамидов 4-6, 6-6, 6, 11 или 12.

10. Протектор по п. 7, в котором термопластичный полимер является ацетатом целлюлозы.

11. Протектор по любому из пп. 1-3 или 8-10, в котором термопластичная полимерная композиция имеет температуру плавления или температуру размягчения выше 150°С.

12. Протектор по любому из пп. 1-3 или 8-10, в котором материал покрытия имеет толщину больше 0,1 мм.

13. Протектор по п. 12, в котором материал покрытия имеет толщину от 0,25 мм до 1,0 мм.

14. Протектор по любому из пп. 1-3 или 8-10, в котором слой материала покрытия снабжен слоем, обладающим адгезией к каждому слою соседней каучуковой композиции.

| JP 2010047072 A, 04.03.2010 | |||

| Распылитель жидкости | 1984 |

|

SU1212602A1 |

| JP H09164809 A, 24.06.1997 | |||

| US 2010154948 A1, 24.06.2010 | |||

| WO 2010072235 A1, 01.07.2010 | |||

| JP H08175116 A, 09.07.1996 | |||

| ЭЛЕМЕНТ ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ | 1997 |

|

RU2106263C1 |

Авторы

Даты

2017-05-04—Публикация

2012-12-14—Подача