Уровень техники изобретения

Различные изделия изготавливают для удерживания газа, такого как воздух, под давлением. Подобные изделия включают, например, шины, спортивные мячи, такие как баскетбольные мячи, футбольные мячи и т.д., надуваемые лодки, воздушные матрасы и подобное. Подобные изделия обычно изготавливают из полимерного материала, обладающего некоторыми эластичными свойствами. Шины, например, обычно изготавливают из эластомерного каучукового материала, такого как бутадиен-стирольный полимер.

Многие эластомерные материалы, которые используются для изготовления надуваемых изделий, могут в некоторых обстоятельствах оставаться слегка проницаемыми для газов, таких как кислород. Если данный факт оставить непроверенным, газопроницаемость надутого изделия может подвергнуть риску рабочие характеристики изделия и вызвать то, что изделие со временем сдуется. Кроме того, кислород, проходящий через изделие, может вызвать окисление эластомеров, что окажет отрицательное воздействие на свойства полимера. Например, эластомеры могут стремиться к затвердеванию и деструкции.

Принимая во внимание вышеперечисленное, надуваемые изделия, такие как шины, обычно содержат внутренний герметизирующий слой, который предназначен для уменьшения газопроницаемости и препятствия перемещения газа через изделие. Например, ранее данные внутренние герметизирующие слои изготавливались из композиции, содержащей бутиловый каучук. Бутиловый каучук в своем сыром состоянии, однако, все еще остается до некоторой степени газопроницаемым. Таким образом, было сделано много попыток скомбинировать бутиловый каучук с другими материалами для дальнейшего уменьшения проницаемости. Например, попытки улучшения газопроницаемости бутилового каучука включали добавление наполнителя в каучуковый материал.

К сожалению, к бутиловому каучуку необходимо добавлять большие количества наполнителей для того, чтобы более чем минимально, улучшить газопроницаемость материала. Добавление относительно больших количеств наполнителей, однако, может неблагоприятно влиять на механические свойства резины. Например, каучуковый материал может стремиться стать слишком хрупким, не эластичным и обладать пониженной когезией. Вышеприведенные эффекты не только неблагоприятно влияют на рабочие характеристики герметизирующего материала, но также очень затрудняют переработку материала.

Для улучшения механических свойств бутилового каучука и смеси наполнителей были сделаны попытки добавить пластификатор к композиции. Пластификаторы, такие как масла и воски, однако, обычно неблагоприятно влияют на свойства проницаемости резиновой композиции, изменяя на обратное эффекты добавления каких-либо наполнителей.

По существу в настоящее время существует необходимость в улучшенной композиции, которая может вести себя как барьерный слой в надуваемых изделиях, таких как шины. Более конкретно, существует необходимость в резиновой композиции, которую можно использовать в качестве барьерного слоя, которая не только обладает относительно низкой газопроницаемостью, но которую можно также легко перерабатывать, обладающую относительно низким модулем и вязкостью.

Сущность изобретения

Настоящее изобретение в целом направлено на композицию, подходящую для образования газобарьерного слоя в эластомерных изделиях. Например, в одном воплощении эластомерное изделие может являться надутым изделием, таким как шина, содержащим барьерный слой. Барьерный слой, который может образовать, например, внутренний герметизирующий слой в надутом изделии, препятствует прохождению газов, таких как кислород, через стенки изделия. Снижение газопроницаемости не только улучшает рабочие характеристики изделия, но также защищает изделие от окисления.

В одном воплощении, например, композиция включает смесь по меньшей мере одного эластомера, снижающего проницаемость частиц, и смолы, содержащей терпен, обладающую относительно высокой температурой стеклования. Снижающие проницаемость частицы можно диспергировать по всей эластомерной матрице. Терпеновая смола обладает температурой стеклования выше чем около 50°С и температурой размягчения менее чем около 170°С. Терпеновую смолу можно добавлять к композиции в немодифицированном состоянии. Примеры терпеновых смол, которые можно использовать в настоящем изобретении, включают полилимонен, поли(альфа или бета)пинен или их смеси.

В соответствии с настоящим изобретением смолу добавляют в количестве, достаточном для увеличения технологичности композиции. В частности, смола может понизить модуль и вязкость композиции для более легкого формирования композиции в пленки для использования в качестве барьерных слоев в эластомерных изделиях. Особенно преимущественно в некоторых воплощениях смола может также служить для дальнейшего снижения газопроницаемости, такой как проницаемость кислорода, композиции при образовании барьерного слоя.

Терпеновая углеводородная смола может являться, например, алифатической, циклической или ароматической смолой. Например, терпеновая смола может присутствовать в композиции в количестве от около 1 до около 50 мас.ч. на 100 частей эластомера. Например, в одном воплощении терпеновая смола может присутствовать в композиции в количестве от около 5 до около 20 мас.ч. на 100 частей эластомера.

Один или более эластомеров, которые комбинируют с терпеновой углеводородной смолой, могут включать любой подходящий эластомер или смесь эластомеров, которые могут обеспечить преимущества более низкой проницаемости при введении в эластомерное изделие. Эластомер может являться, например, натуральным каучуком, изопреновым каучуком или диеновым каучуком, таким как бутадиен-стирольный каучук. Эластомер может также включать в себя бутиленовый полимер или сополимер один или в комбинации с диеновым каучуком. В одном особенном воплощении, например, эластомер включает в себя галогенированный бутиленовый полимер или сополимер. В данном воплощении, например, эластомер может включать в себя бромированный полиизобутилен или сополимер бромированного изобутилена и метилстирола.

Как описано выше, кроме эластомера и углеводородной смолы композиция может дополнительно включать снижающие проницаемость частицы, которые диспергируют по всей эластомерной матрице. Частицы присутствуют в композиции и обладают размером, достаточным для снижения газопроницаемости. Снижающие проницаемость частицы могут являться, например, минеральным наполнителем, таким как филлосиликат. Например, в одном воплощении частицы включают в себя органо-модифицированный филлосиликат, такой как филлосиликат, модифицированный поверхностно-активным веществом. Например, в одном особенном воплощении частицы включают в себя филлосиликат, взаимодействующий с поверхностно-активным веществом четвертичным аммонием. В альтернативном воплощении филлосиликат можно модифицировать силаном.

Снижающие проницаемость частицы могут присутствовать в композиции в различных отличающихся количествах в зависимости от особенного применения. Например, в одном воплощении частицы могут присутствовать в композиции в количестве от около 1 до около 25 мас.ч. на 100 частей эластомера, таком как от около 5 до около 20 мас.ч. на 100 частей эластомера. В альтернативном воплощении частицы могут присутствовать в композиции в количестве от около 3 до около 15 мас.ч. на 100 частей эластомера.

Из композиции, как описано выше, можно получить пленку для создания барьерного слоя в эластомерном изделии. В одном воплощении эластомерное изделие включает в себя шину. Шина, например, может включать каркас, разграничивающий внешнюю сторону и внутреннюю сторону. Каркас может обладать, как правило, u-образным поперечным сечением.

В соответствии с настоящим изобретением барьерный слой связан с каркасом. Барьерный слой включает в себя эластомер, снижающие проницаемость частицы и углеводородную смолу, как описано выше. Барьерный слой может образовать внутренний герметизирующий слой, лежащий рядом с внутренней стороной каркаса. В других воплощениях, однако, барьерный слой может включать в себя средний слой, содержащийся внутри каркаса. При нахождении в шине толщина барьерного слоя может значительно различаться в зависимости от конструкции отдельной шины.

Другие черты и аспекты настоящего изобретения обсуждаются более подробно ниже.

Полное и возможное раскрытие настоящего изобретения, включая наилучший его способ для специалиста, излагается более подробно в оставшейся части патентного описания, включая ссылку на сопроводительный чертеж.

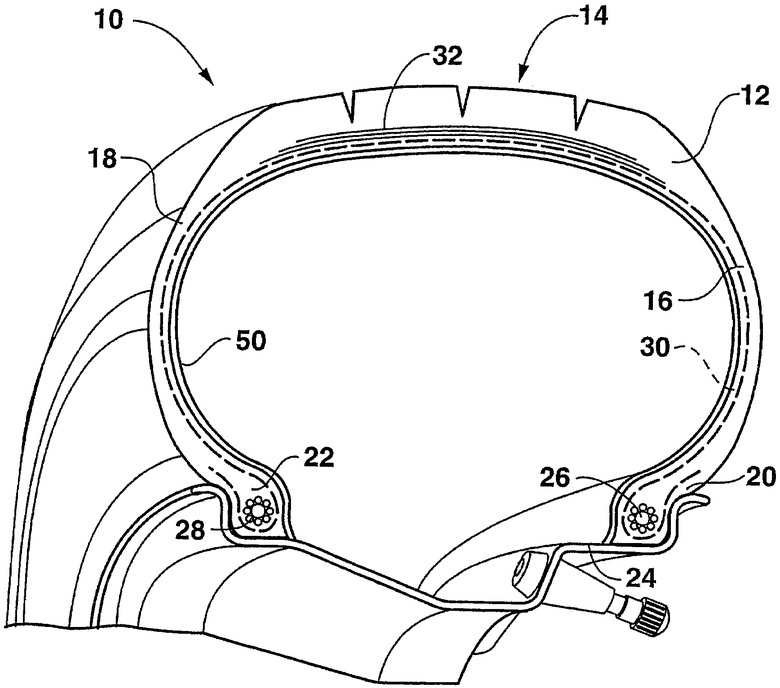

Чертеж является поперечным сечением одного воплощения шины, включающей барьерный слой, изготовленный в соответствии с настоящим изобретением.

Подробное описание изобретения

Специалисту следует понимать, что настоящее обсуждение является только описанием типичных воплощений и не предназначено в качестве ограничения более широких аспектов настоящего изобретения.

В основном, настоящее изобретение направлено на композицию, преимущественно подходящую для образования барьерного слоя в эластомерном изделии, таком как надуваемое изделие, которое предназначено удерживать газ под давлением, такой как воздух. Барьерные слои, изготовленные в соответствии с настоящим изобретением, можно включить, например, в шины, спортивный инвентарь, такой как спортивные мячи, и в другие изделия, в которых внутреннее давление воздуха должно сохраняться. При введении в стенку эластомерного изделия барьерный слой настоящего изобретения уменьшает газовую, паровую и/или химическую проницаемость изделия. При введении в надуваемое изделие барьерный слой не только улучшает рабочие характеристики изделия, препятствуя просачиванию газов из изделия, но также служит для защиты изделия, например, от окисления, обусловленного миграцией кислорода. В описании изобретения и примеров, раскрытых в данном документе, ссылка на улучшения или снижение проницаемости означает снижение скорости просачивания газа, пара и/или химикатов из изделия.

Композиция, которая используется для образования барьерного слоя настоящего изобретения, в целом содержит эластомер или смесь эластомеров в комбинации со снижающими проницаемость частицами, такими как силикат, и терпеновую углеводородную смолу, обладающую относительно высокой температурой стеклования. Частицы, диспергированные внутри эластомера, присутствуют для снижения характеристик газопроницаемости материала. Терпеновая углеводородная смола, обладающая относительно высокой температурой стеклования, с другой стороны, присутствует для различных других причин. Например, в одном воплощении терпеновая смола улучшает дисперсность снижающих проницаемость частиц. Терпеновая смола может также служить для улучшения технологичности композиции, снижая модуль и вязкость композиции. В данном способе композицией можно более легко манипулировать и перерабатывать для преобразования композиции в пленку. Неожиданно настоящий изобретатель также обнаружил, что в некоторых воплощениях терпеновая смола действительно служит для дальнейшего снижения газопроницаемости материала.

Терпеновая смола может быть немодифицированной и может включать, например, полилимонен, полиальфапинен, полибетапинен или их смеси. Терпеновая смола может обладать относительно низкой молекулярной массой, такой как менее чем около 2000. Как описано выше, терпеновые углеводородные смолы для использования в настоящем изобретении, как правило, обладают относительно высокой температурой стеклования. Например, температура стеклования терпеновой углеводородной смолы составляет выше чем около 50°С и может составлять выше чем около 60°С или даже выше чем около 70°С. Терпеновая смола должна далее обладать температурой размягчения, которая сочетается с технологией других материалов, содержащихся в композиции. Например, при формировании барьерного слоя терпеновую смолу смешивают, нагревают и сплавляют с другими компонентами композиции. Таким образом, терпеновой смоле следует обладать температурой размягчения, которая является ниже, чем температура, при которой другие ингредиенты в композиции, такой как эластомер, начинают разрушаться и распадаться. Когда эластомер, комбинированный с терпеновой смолой, является бутиловым каучуком, например, выгодным для терпеновой смолы является обладать температурой размягчения ниже, чем около 170°С, такой как ниже чем около 140°С. В других применениях, однако, температура размягчения терпеновой смолы может являться выше, чем приведенные выше температуры. Как используется в данном документе, температура размягчения определяется способом "Кольца и Шарика", таким, как описан в ASTM Е-28.

Коммерчески доступные терпеновые смолы, которые можно использовать в настоящем изобретении, включают смолу полиальфапинен, продаваемую на рынке под названием Resin R2495 фирмой Hercules Inc., Wilmington, DE. Resin R2495 обладает молекулярной массой около 932, температурой размягчения около 135°С и температурой стеклования около 91°С. Другой коммерчески доступный продукт, который можно использовать в настоящем изобретении, включает смолу полилимонен DERCOLYTE L120, продаваемую фирмой Neville Chemical Company, Pittsburgh, PA. Смола полилимонен DERCOLYTE L 120 обладает молекулярной массой около 877, обладает температурой размягчения около 119°С и обладает температурой стеклования около 73°С. Еще одна коммерчески доступная терпеновая смола, которую можно использовать в настоящем изобретении, включает смолу полилимонен SYLVARES 7125, продаваемую фирмой Arizona Chemical Company, Jacksonville, FL. Смола полилимонен SYLVARES 7125 обладает молекулярной массой около 102, обладает температурой размягчения около 125°С и обладает температурой стеклования около 73°С.

Количество терпеновой смолы, присутствующей в композиции, зависит от особенных обстоятельств и желательного результата. Вообще, например, терпеновая смола может присутствовать в композиции в количестве от около 1 до около 50 мас.ч. на 100 частей эластомера, таком как от около 1 до около 35 мас.ч. на 100 частей эластомера. Например, в одном воплощении смола может присутствовать в композиции в количестве от около 5 до около 20 мас.ч. на 100 частей эластомера.

Эластомер в комбинации с терпеновой смолой может включать в себя любой подходящий каучукоподобный материал, который обладает желательными свойствами проницаемости. Эластомер может являться, например, натуральным каучуком, бутиловым каучуком или диеновым каучуком, таким как изопреновый каучук. В одном воплощении можно использовать смеси эластомеров такие, как диеновый каучук и бутиловый каучук.

В одном воплощении, например, эластомер может включать в себя полимер на основе винила. Например, в одном воплощении эластомер может являться полимером, представленным следующей общей формулой:

[CH2-С(R1)(R2)]n-,

в которой R1 и R2 являются независимо водородом, алкильной группой, арильной группой или аллильной группой и в которой R1 и R2 могут являться одинаковыми или различными.

Мономер, используемый для образования приведенного выше полимера, может включать, но не ограничивается ими, этилен, пропилен, бутадиен, изопрен, хлоропрен, винилхлорид, винилиденхлорид, винилфторид, винилиденфторид, стирол и альфаметилстирол.

В определенных воплощениях эластомер может обладать полярной функциональной группой. Например, в одном воплощении эластомер может содержать галоген и может содержать галогенную функциональную группу, такую как бром, хлор или фтор.

Для некоторых применений эластомер включает в себя диеновый каучук. Подразумевают, что "диеновый" эластомер или каучук означает известным образом эластомер, полученный по меньшей мере частично (т.е. гомополимер или сополимер) из диеновых мономеров (мономеров, имеющих две двойные углерод-углеродные связи, или сопряженные, или нет).

В основном, здесь подразумевают, что "существенно ненасыщенный" диеновый эластомер означает диеновый эластомер, полученный по меньшей мере частично из сопряженных диеновых мономеров, обладающих содержанием элементов или звеньев диенового исходного материала (сопряженные диены), которое составляет более чем 15% (мол.%).

Таким образом, например, диеновые эластомеры, такие как бутиловые каучуки или сополимеры диенов и альфа-олефинов типа EPDM, не подпадают под предшествующее определение и могут в особенности быть описаны как "существенно насыщенные" диеновые эластомеры (низкое или очень низкое содержание звеньев диенового исходного материала, которое всегда составляет менее чем 15%).

В категории "существенно ненасыщенных" диеновых эластомеров подразумевают, что "высоко ненасыщенный" диеновый эластомер означает в особенности диеновый эластомер, обладающий содержанием звеньев диенового исходного материала (сопряженных диенов), которое составляет более чем 50%.

Предоставляя данные определения, более особенно подразумевается, что следующие предполагаются в качестве диенового каучука, допускаемых к использованию в композициях в соответствии с изобретением:

- любой гомополимер, полученный при полимеризации сопряженного диенового мономера, обладающего от 4 до 12 атомами углерода;

- любой сополимер, полученный при сополимеризации одного или более диенов, сопряженных вместе или с одним или более винильным ароматическим соединением, обладающим от 8 до 20 атомами углерода;

- тройной сополимер, полученный при сополимеризации этилена, α-олефина, обладающего от 3 до 6 атомами углерода, с несопряженным диеновым мономером, обладающим от 6 до 12 атомами углерода, таким как, например, эластомеры, полученные из этилена, из пропилена с несопряженным диеновым мономером вышеупомянутого типа, такие как в особенности 1,4-гексадиен, этилиденнорборнен или дициклопентадиен;

- сополимер изобутена и изопрена (бутиловый каучук) и также галогенсодержащие, в особенности хлорированный или бромированный, варианты данного типа сополимера.

Подходящими сопряженными диенами являются в особенности 1,3-бутадиен, 2-метил-1,3-бутадиен, 2,3-ди(С1-С5алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен и 2,4-гексадиен. Подходящими винильными ароматическими соединениями являются, например, стирол, орто-, мета- и пара-метилстирол, торговая смесь "винилтолуол", пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол и винилнафталин.

Сополимеры могут содержать между 99 и 20 мас.% диеновых звеньев и между 1 и 80 мас.% винильных ароматических звеньев. Эластомеры могут обладать любой микроструктурой, которая является функцией используемых условий полимеризации, в особенности присутствия или отсутствия модифицирующего и/или рандомизирующего агента и количеств используемых модифицирующего и/или рандомизирующего агента. Эластомеры могут, например, являться блок, статистическими, регулярными или микроупорядоченными эластомерами, и их можно получать в дисперсии или в растворе; они могут быть связанными и/или звездообразными или альтернативно функционализированными со связывающим и/или звездообразующим или функционализирующим агентом.

Полибутадиены (BR) являются подходящими, и в особенности те, которые содержат 1,2-звенья между 4% и 80% или те, которые содержат цис-1,4 более чем 80%, полиизопрены, сополимеры бутадиена и стирола и в особенности те, которые содержат стирол между 5 и 50 мас.% и более особенно между 20 и 40%, содержат 1,2-связи бутадиеновой части между 4 и 65%, и содержат транс-1,4 связи между 20 и 80%, сополимеры бутадиена и изопрена и в особенности те, которые содержат изопрен между 5 и 90 мас.% и имеют температуру стеклования (Tg, измеренную в соответствии с ASTM D3418-82) от -40°С до -80°С, сополимеры изопрена и стирола и в особенности те, которые содержат стирол между 5 и 50 мас.% и имеют Tg между -25°С и -50°С.

В случае сополимеров бутадиена, стирола и изопрена те, которые являются подходящими, являются в особенности те, которые содержат стирол между 5 и 50 мас.% и более особенно между 10 и 40%, содержат изопрен между 15 и 60 мас.% и более особенно между 20 и 50%, содержат бутадиен между 5 и 50 мас.% и более особенно между 20 и 40%, содержат 1,2-звенья бутадиеновой части между 4 и 85%, содержат транс-1,4 звенья бутадиеновой части между 6 и 80%, содержат 1,2- плюс 3,4-звенья изопреновой части между 5 и 70% и содержат транс-1,4 звенья изопреновой части между 10 и 50%, и более обычно любой сополимер бутадиена, стирола и изопрена, имеющий Tg между -10°С и -70°С.

Кратко, диеновый эластомер можно выбрать из группы высоко ненасыщенных диеновых эластомеров, которые включают в себя полибутадиены (BR), полиизопрены (IR), натуральный каучук (NR), сополимеры бутадиена, сополимеры изопрена и смеси данных эластомеров.

Подобные сополимеры выбирают из группы, которая включает в себя сополимеры стирола и бутадиена (SBR), сополимеры бутадиена и изопрена (BIR), сополимеры изопрена и стирола (SIR) и сополимеры изопрена, бутадиена и стирола (SBIR).

В одном особенном воплощении эластомер включает в себя бутадиен-стирольный каучук (SBR). SBR может содержать винил от около 11 до около 63 мас.%. Температура стеклования SBR эластомеров может колебаться в интервале от около -10°С до около -70°С.

В другом особенном воплощении эластомер включает в себя бутиловый каучук или один, или в комбинации с диеновым каучуком. Бутиловый каучук может являться полимером или сополимером бутилена. Например, бутилен может являться сополимером изобутилена и изопрена (IIR). Бутиловый каучук можно также галогенировать, как описано выше. Например, бутиловый каучук можно бромировать или хлорировать. Примеры бутиловых каучуков, которые можно использовать в настоящем изобретении, включают сополимеры бромированного изобутилена и изопрена (BIIR) или бромированные сополимеры изобутилена и метилстирола (BIMS). Одним коммерчески доступным BIMS эластомером, который можно использовать в соответствии с настоящим изобретением, является EXXPRO, доступный на фирме Exxon Corporation. Другими коммерчески доступными бутиловыми каучуками являются доступные на фирме Bayer Chemical Corporation.

Снижающие проницаемость частицы, комбинированные с эластомером и терпеновой углеводородной смолой, могут включать в себя вообще любой минеральный наполнитель, который способен снижать свойства газопроницаемости пленки или слоя, образованного из композиции, благодаря фактору своей формы, размера или конфигурации, обычно известный как "пластинчатый наполнитель" (т.е. в форме пластин, пластинок, слоев, многослойных слоев или пластинок и т.д.). Примеры наполнителей, которые можно использовать для снижения газопроницаемости барьерного слоя, включают силикаты, такие как филлосиликаты. Подобные материалы включают, например, минералы смектитовые глины и различные другие глиняные материалы. Особенные примеры включают каолин, монтмориллонит, такой как монтмориллонит натрия, монтмориллонит магния и монтмориллонит кальция, нонтронит, бейделлит, волконскоит, гекторит, лапонит, сауконит, собокит, стевензит, свинфордит, вермикулит, слюду, бентонит, сепеолит, сапонит и подобное. Другие материалы, которые можно использовать, включают слюдяные материалы, такие как иллит, и смешанные слоистые минералы иллита и смектита, такие как ледикит, и примеси иллитов и глиняных минералов, описанных выше.

В одном воплощении можно использовать органо-модифицированный наполнитель. Например, органо-модифицированный филлосиликат можно включить в композицию настоящего изобретения. В одном особенном воплощении органической структурой, с которой объединяется наполнитель, является поверхностно-активное вещество. Поверхностно-активное вещество, например, может быть представлено следующей формулой:

-M+R1R2R3-,

в которой М обозначает азот, серу, фосфор или пиридиний и R1, R2 и R3 независимо обозначают атомы азота, алкильные группы, арильные группы или аллильные группы, которые могут являться одинаковыми или различными.

В одном особенном воплощении настоящего изобретения, например, может использоваться органический модифицированный монтмориллонит на основе глины. Глину монтмориллонит можно органически модифицировать поверхностно-активным веществом, например четвертичной аммониевой солью диметил-дигидрогенизированного таллового масла. Органически модифицированный монтмориллонит на основе глины, как описано выше, является коммерчески доступным на фирме Southern Clay Products под торговыми названиями CLOISITE 6A, 15А и 20А. CLOISITE 6A, например, содержит 140 мэкв/100 г глины четвертичных аммониевых солей диметил-дигидрогенизированного таллового масла. Кроме четвертичных аммониевых солей диметил-дигидрогенизированного таллового масла в других воплощениях глину можно также органически модифицировать октадециламином или четвертичной аммониевой солью метил-бис-2-гидроксиэтилталлового масла. Еще другие поверхностно-активные вещества, которые можно использовать для модификации частиц, включают диметилдиталловый аммоний, диполиоксиэтиленалкилметиламмоний, триоктилметиламмоний, полиоксипропиленметилдиэтиламмоний, диметилбензил гидрогенизированный талловый четвертичный аммоний, диметил-гидрогенизированный талловый 2-этилгексил-четвертичный аммоний, метил-дигидрогенизированный талловый аммоний и подобное. Кроме модификации поверхностно-активными веществами края глин монтмориллонита можно также модифицировать силанами. Например, снижающие проницаемость частицы с краями, обработанными силановыми агентами, являются доступными под торговым названием Nanomer I.31PS на фирме Nanocor, Inc., Arlington Heights, Illinois.

Кроме глин основе монтмориллонита снижающие проницаемость частицы могут включать в себя синтетическую слюду (синтетическую или натуральную), вермикулит и глину на основе бентонита. Синтетические слюды являются коммерчески доступными на фирме Co-Op Chemical Co., Ltd., под торговым названием SOMASIF. Глины на основе бентонита являются коммерчески доступными на фирме Elementis Specialties/Rheox, Inc., под торговым названием BENTONE.

Количество снижающих проницаемость частиц, присутствующих в композиции, зависит, как правило, от выбранных особенных частиц и материалов, с которыми их смешивают. В основном, снижающие проницаемость частицы могут присутствовать в композиции в количестве от около 1 до около 25 мас.ч. на 100 частей эластомера, таком как от около 5 до около 20 мас.ч. на 100 частей эластомера. В альтернативном воплощении частицы могут присутствовать в композиции в количестве от около 3 до около 15 мас.ч. на 100 частей эластомера.

Кроме эластомера, снижающих проницаемость частиц и терпеновой смолы композиция настоящего изобретения может содержать различные другие материалы, такие как антиоксиданты, ускорители и технологические добавки. Кроме того, в композицию можно включить различные другие наполнители, такие как технический углерод или кремнекислоты.

Как описано выше, терпеновая смола, включенная в композицию, обеспечивает различные преимущества и пользу. Например, смола может улучшить технологичность композиции так же, как и действительно понизить газопроницаемость композиции при преобразовании в слой или пленку. Особенно выгодно, что данные преимущества реализуются без необходимости включения в композицию традиционных пластификаторов, таких как масла на основе нефти. Подобные пластификаторы использовались в прошлом для улучшения технологичности эластомерных материалов. Подобные пластификаторы, однако, обладают неблагоприятным влиянием на свойства проницаемости слоя.

Для образования барьерного слоя с композицией, описанной выше, ингредиенты можно смешивать вместе в стандартном смесителе, таком как смеситель Бенбери, коммерчески доступный на фирме Farrel Corp., Ansonia, CT, или смеситель Брабендера, коммерчески доступный на фирме C.W.Brabender Instruments Inc., New Jersey. В ходе процесса смешения снижающие проницаемость частицы переслаиваются и/или отслаиваются в смесь эластомера и терпеновой углеводородной смолы. Процесс отслаивания создает хорошую дисперсию частиц с высоким характеристическим отношением.

После смешения композицию можно формировать в слой или пленку при таких процессах, как экструзия. Сформированную пленку или лист можно также каландровать для придания предпочтительной ориентации отслоенным частицам в каучуке. Например, если частицы обладают формой типа пластины, каландрование может вызвать ориентацию пластинок перпендикулярно направлению газовой миграции для улучшения свойств проницаемости слоя.

После сформирования в пленку или слой или во время формирования в пленку или слой композицию можно затем вулканизовать для вулканизации каучука. В одном воплощении композицию можно нагревать до около 150-160°С в течение около 30 минут и при давлении около 16 бар в ходе процесса вулканизации. Оптимальные времена вулканизации определялись на реометре MDR.

Барьерные слои, изготовленные в соответствии с настоящим изобретением, можно включить в многочисленные изделия. Например, в одном воплощении барьерные слои, изготовленные в соответствии с настоящим изобретением, можно включить в эластомерные изделия, которые предназначены для надувания газом. В данных применениях барьерный слой препятствует течению газа через стенку изделия. Особенные примеры изделий, которые могут включать барьерный слой в соответствии с настоящим изобретением, включают спортивные мячи, такие как футбольные мячи, баскетбольные мячи и подобные, плавательные средства, такие как надуваемые лодки, воздушные матрасы и подобное.

В одном особенном воплощении барьерный слой, изготовленный в соответствии с настоящим изобретением, можно включить в шину. Например, на чертеже показывается в целом поперечное сечение шины 10. Шина 10 включает каркас 12, который разграничивает протектор 14. Каркас 12 изготавливают из каучукового материала и, как показано, обладает в целом u-образным поперечным сечением. Каркас 12 включает первую боковую стенку 16 и вторую боковую стенку 18. Боковые стенки 16 и 18 присоединяются к протектору 14 на одном конце и заканчиваются на противоположном конце с образованием первого борта 20 и второго борта 22. Борта 20 и 22 закрепляются на установочном бандаже 22.

Для усиления шины 10 каркас 12 далее включает первую бортовую проволоку 26, вмонтированную в первый борт 20, и вторую бортовую проволоку 28, вмонтированную во второй борт 22. Бортовые проволоки 26 и 28 можно изготовить, например, из металлических проволок или тросов. Радиальное усиление 30 каркаса сворачивается вокруг и закрепляется бортовыми проволоками 26 и 28. Шина 10 далее включает усиление 32 обода, которое может включать в себя, например, множество брекерных поясов, расположенных ниже протектора 14. Усиление 32 обода может включать в себя, например, по меньшей мере два слоя металлических проволок или тросов, параллельных один другому внутри каждого слоя.

В соответствии с настоящим изобретением шина 10 далее включает барьерный слой 50, который в данном воплощении образует внутреннее покрытие вокруг внутренней поверхности шины. Барьерный слой 50 служит для препятствия миграции газов под давлением через стенки шины. В соответствии с настоящим изобретением барьерный слой 50 изготавливают из смеси эластомера, терпеновой углеводородной смолы, обладающей относительно высокой температурой стеклования, и снижающих проницаемость частиц. При включении в шину, как показано на фиг.1, барьерный слой 50 может обладать толщиной, которая изменяется в зависимости от особенного применения и типа конструируемой шины. Для некоторых применений, например, барьерный слой может обладать толщиной менее чем около 3 мм. Например, барьерный слой может обладать толщиной от около 0,1 мм до около 3 мм, такой как от около 0,25 мм до около 1,5 мм. Следует понимать, однако, что в других воплощениях барьерный слой может обладать толщиной более чем около 3 мм.

На воплощении, показанном на чертеже, барьерный слой 50 располагается на внутренней поверхности шины 10. Следует понимать, однако, что на других воплощениях барьерный слой может располагаться на других местоположениях. Например, альтернативно барьерный слой можно включить в середину каркаса шины 10.

Для образования шины 10, как показано на чертеже, можно использовать любое количество традиционных процессов. Как правило, каркас 12 шины 10 изготавливают при смешении эластомера, такого как полибутадиен-стирольный каучук, с различными добавками в смесителе с большими сдвиговыми усилиями, таком как смеситель Бенбери. Например, в одном воплощении приблизительно от 75 до 125 частей каучука смешивают по меньшей мере с одним усиливающим наполнителем, таким как технический углерод и/или кремнекислота. Например, в одном воплощении от около 50 частей до около 70 частей технического углерода и кремнекислоты смешиваются с каучуком.

Кроме наполнителей в композицию можно вводить элементарную серу и пластификатор. Сера может присутствовать, например, в количестве от около 1 до около 15 мас. частей на 100 частей эластомера. Пластификатор, который может включать в себя углеводородное масло, может присутствовать в количестве от около 1 до около 20 мас. частей на 100 частей эластомера.

Кроме вышеперечисленных в композиции могут содержаться разнообразные другие несущественные ингредиенты. Например, типичные резиновые композиции далее содержат ускоритель, антиоксидант и по меньшей мере одну смолу для повышения клейкости.

После того как вышеперечисленные ингредиенты смешивают вместе, композицию экструдируют в листы и каландруют. Листы затем помещают в пресс-форму вокруг различных усиливающих элементов для образования шины.

Настоящее изобретение может быть лучше понято с помощью следующих примеров.

Примеры

Следующие испытания проводились для демонстрации пользы и преимуществ барьерных слоев, изготовленных в соответствии с настоящим изобретением.

В примерах, которые следуют ниже, использовались следующие методы испытаний для получения данных, которые представляются.

Методы испытаний

Пластичность по Муни (ML 1+4). Пластичность по Муни измеряется в соответствии с Стандартом ASTM D1646-04. В общем, композицию в невулканизованном состоянии формуют в цилиндрической камере и нагревают до 100°С. Через 1 минуту предварительного нагрева ротор вращается внутри испытательного образца со скоростью 2 оборота в минуту, и через 4 минуты вращения измеряется вращательный момент, используемый для поддержания данного движения. Пластичность по Муни выражается в "единицах Муни" (MU, 1 MU = 0,83 Ньютон-метр).

Модуль @10%: модуль упругости при растяжении при удлинении 10% (ASTM D412-98а).

Модуль @100%: модуль упругости при растяжении при удлинении 100% (ASTM D412-98а).

Растяжение: относительное удлинение при разрыве в % (ASTM D412-98а).

Проницаемость. Значения кислородопроницаемости измеряли при использовании прибора для испытания проницаемости MOCON OX-TRAN 2/60 при 40°С. Шайбы вулканизованного образца измеренной толщины (приблизительно 0,8-1,0 мм) закрепляли в механизме и уплотняли с помощью вакуумной консистентной смазки. Азот под давлением 10 фунтов на квадратный дюйм поддерживали на одной стороне шайбы, в то время как на другой стороне был кислород под давлением 10 фунтов на квадратный дюйм. Используя детектор кислорода Coulox на стороне азота, контролировали увеличение концентрации кислорода. Концентрацию кислорода на стороне азота при достижении постоянного значения записывали и использовали для определения кислородопроницаемости.

Ингредиенты

Следующие ингредиенты использовались в примерах, которые следуют ниже. В таблицах, которые следуют ниже, значения Tg определяли при использовании стандартных методов DSC. Молекулярные массы определяли при использовании стандартных методов GPC.

Характеристики терпеновых углеводородных смол

Mn/Mw

L 120

Характеристики эластомеров

(мас.%)

Характеристики частиц

100 г глины

Характеристики распространенных пластифицирующих

каучук смол

-105

Пример 1

В данном примере следующие ингредиенты смешивали вместе с образованием пленки. В одном эксперименте добавляли терпеновую смолу R2495, в то время как в контрольном терпеновую смолу R2495 не добавляли. Как показано ниже, в данном примере использованным эластомером являлся бромированный полиизобутилен, полученный из ExxonMobil Chemical Company.

Компоненты смешивали в 2-литровом смесителе Бенбери. Эластомеры пластицировали с органоглиной до 70°С со скоростью 40 оборотов в минуту. Скорость роторов затем увеличивали до 60 оборотов в минуту и добавляли технический углерод, химикаты и смолы. Смесь окончательно выгружали из смесителя при 140°С. Вулканизующий набор для бромбутила добавляли на негорячих вальцах. Пластины вулканизовали для испытания механических свойств, используя условия оптимума вулканизации, определяемые реометром MDR при 150°С.

Смола R2495 обладает относительно высокой температурой размягчения (135°С). Следовательно, использовали минимальный перепад температуры ≥135°С, используя методику смешения внутреннего герметизирующего слоя, для достижении хорошего введения (дисперсии) Смолы R2495.

Добавление 10 мас.ч. на 100 частей эластомера смолы R2495 уменьшило вязкость приблизительно на 11,9 единиц MU (21,3%) в композициях и уменьшило вулканизационный модуль при 10% удлинения на 0,6 МПа (снижение 19%) в композициях. Модуль высокой деформации при 100% также снизился приблизительно на 24% в композициях, содержащих Смолу R2495. Прочностные (процент относительного удлинения при разрыве) свойства также улучшились на 158% по отношению к смеси без Смолы R2495. Неожиданный результат данного пластицирующего эффекта заключается в том, что кислородопроницаемость не ухудшилась. Фактически проницаемость улучшилась на 5,7%.

Сводные данные физических свойств показываются ниже в таблице 5.

Пример 2

По существу повторяли операции примера 1. Однако в данном примере используемым эластомером являлся BIMS эластомер. Эластомер продается под торговым названием "EXXPRO", полученным из фирмы Exxon Corporation. Композиция, содержащая терпеновую смолу, представляет собой следующее:

Композиции (одна, содержащая смолу R2495, и одна контрольная композиция, не содержащая смолы R2495) смешивали в соответствии с операцией, обрисованной в примере 1.

Добавление 10 мас.ч. на 100 частей эластомера смолы R2495 уменьшало вязкость приблизительно на 15,3 MU (22%) и уменьшало вулканизационный модуль при 10% удлинения на 0,6 МПа (21%) в композиции на основе BIMS эластомера. Кроме того, модуль высокой деформации при 100% также снизился приблизительно на 32%. Относительное удлинение при разрыве увеличилось на 181% в результате добавления смолы. Снова неожиданный результат данного пластицирующего эффекта заключается в том, что проницаемость кислорода не ухудшилась. Фактически проницаемость улучшилась на 4,5%.

Сводные данные физических свойств показываются в таблице 6.

Пример 3

Снова повторяли операции примера 1. В данном примере, однако, использовался эластомер бутадиен-стирольный каучук. Две композиции разрабатывали в ходе данного примера. Одна композиция, как описывается ниже, содержала терпеновую смолу Sylvares 7215, в то время как контрольная композиция не содержала углеводородную смолу.

Композиции смешивали в 2-литровом смесителе Бенбери. Эластомеры пластицировали с органоглиной в течение 1 минуты со скоростью 40 оборотов в минуту. Скорость роторов затем увеличивали до 60 оборотов в минуту и добавляли технический углерод, химикаты и смолы. Смесь окончательно выгружали из смесителя при максимальной температуре 165°С. Вулканизующий набор добавляли на негорячих вальцах. Пластины вулканизовали для испытания механических свойств, используя условия оптимума вулканизации, определяемые реометром MDR при 150°С.

Добавление 10 мас.ч. на 100 частей эластомера смолы Sylvares 7125 с высоким Tg уменьшило вязкость на 11,6 MU (16,1%) в композиции на основе SBR. Добавление смолы Sylvares 7125 также уменьшило модуль при 10% удлинения на 1,0 МПа (24%). Модуль высокой деформации при 100% также снизился на 30%. Относительное удлинение при разрыве увеличилось на 127% в результате добавления смолы. Снова неожиданный результат данной пластицирующей смолы заключается в том, что проницаемость улучшилась на 7,6%.

Сводные данные физических свойств показываются в таблице 7.

Примеры 4-10

В следующих примерах эластомерные пленки были образованы с различным содержанием пластификаторов. В особенности одна композиция не содержала никакого пластификатора, три композиции содержали терпеновые смолы в соответствии с настоящим изобретением (примеры 4-6) и четыре композиции содержали традиционные пластификаторы (примеры 7-10). Затем сравнивали свойства полученных пленок. Композиции, используемые в данных примерах, представляли собой следующее:

Композиции смешивали в соответствии с операцией, обрисованной в примере 1. Таблица 8 подробно описывает пластицирующие эффекты различных смол на основе углеводородов в композиции BIMS по сравнению со свойствами композиций, не содержащих пластицирующую смолу, и композиций, содержащих традиционные пластификаторы. Примеры 4-6, изготовленные в соответствии с настоящим изобретением, содержали терпеновую смолу, конкретно смолу полиальфапинен, смолу полилимонен и другую смолу полилимонен соответственно. Примеры 7-10, содержащие традиционные пластификаторы, включали алифатические углеводородные смолы (примеры 7 и 8), жидкий полиизобутилен (пример 9) и парафиновое масло (пример 10).

Как показано ниже в таблице 8, терпеновые смолы настоящего изобретения обладали сильными пластицирующими эффектами при уменьшении вязкости в невулканизованном состоянии и модуля в вулканизованном состоянии. Терпеновые смолы также улучшали проницаемость пленок. Однако в примерах 7-10, когда использовались другие пластификаторы, на проницаемость пленки оказывали значительно отрицательное влияние по сравнению с контрольным.

Дополнительный ПРИМЕР 11, который демонстрирует использование немодифицированной пластинчатой минеральной частицы

Повторяли операции примера 1.

Сводные данные физических свойств

Данные и другие модификации и варианты настоящего изобретения можно применить на практике специалистами без отступления от сущности и сферы применения изобретения, которое более особенно излагается в прилагаемой формуле изобретения. Кроме того, следует понимать, что аспекты различных воплощений можно заменить или целиком, или частично. Кроме того, специалисты оценят, что вышеизложенное описание дается только в качестве примера и не предназначено для ограничения изобретения, таким образом далее описанного в подобной прилагаемой формуле изобретения.

Изобретение относится к газобарьерному слою в эластомерных надуваемых изделиях, которые содержат в себе такой газ, как воздух, под давлением. В частности барьерный слой можно включить в шину для предотвращения миграции кислорода и других газообразных компонентов через шину. Барьерный слой изготавливают из по меньшей мере одного эластомера, пластинчатых минеральных частиц, снижающих проницаемость, усиливающего наполнителя, вулканизующего агента и от 1 до 50 мас.ч. терпеновой углеводородной смолы на 100 частей эластомера. Терпеновая смола обладает температурой стеклования выше чем около 50°С и температурой размягчения ниже чем около 170°С. Технический результат состоит в улучшении технологичности композиции и в улучшении свойств проницаемости барьерного слоя. 2 н. и 35 з.п. ф-лы, 1 ил., 8 табл.

1. Газобарьерный слой для препятствия потоку газа через надутое изделие, включающий:

по меньшей мере один эластомер;

пластинчатые минеральные частицы, снижающие проницаемость, диспергированные в эластомере;

усиливающий наполнитель и вулканизующий агент; и

от 1 до 50 мас.ч. терпеновой смолы на 100 частей эластомера, обладающей температурой стеклования выше чем около 50°С и температурой размягчения ниже чем около 170°С.

2. Газобарьерный слой по п.1, в котором эластомер содержит диеновый каучук.

3. Газобарьерный слой по п.1, в котором эластомер содержит бутадиен-стирольный каучук.

4. Газобарьерный слой по п.1, в котором эластомер содержит бутиленовый полимер или его сополимер.

5. Газобарьерный слой по п.1, в котором эластомер содержит галогенированный бутиленовый полимер или его сополимер.

6. Газобарьерный слой по п.1, в котором эластомер содержит бромированный полиизобутилен или сополимер бромированного изобутилена и метилстирола.

7. Газобарьерный слой по п.1, в котором эластомер содержит смесь диенового каучука и бутиленового полимера или их сополимер.

8. Газобарьерный слой по п.1, в котором эластомер содержит смесь эластомеров, выбираемых из группы, состоящей из диеновых каучуков и бутиленовых полимеров или их сополимеров.

9. Газобарьерный слой по п.1, в котором смола имеет температуру стеклования выше чем около 70°С.

10. Газобарьерный слой по п.1, в котором смола имеет температуру размягчения ниже чем около 140°С.

11. Газобарьерный слой по п.1, в котором смола содержит полилимонен, поли(альфа или бета)пинен или их смеси.

12. Газобарьерный слой по п.1, в котором смола присутствует в композиции в количестве от около 5 до около 20 мас.ч. на 100 частей эластомера.

13. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы включают в себя минеральный наполнитель.

14. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы включают в себя филлосиликат.

15. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы включают в себя органомодифицированный филлосиликат.

16. Газобарьерный слой по п.1, в котором филлосиликат модифицируют поверхностно-активным веществом.

17. Газобарьерный слой по п.1, в котором филлосиликат содержит монтмориллонит натрия и поверхностно-активное вещество содержит четвертично аммониевое поверхностно-активное вещество.

18. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы присутствуют в композиции в количестве от около 1 до около 25 мас.ч. на 100 частей эластомера.

19. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы присутствуют в композиции в количестве от около 5 до около 20 мас.ч. на 100 частей эластомера.

20. Газобарьерный слой по п.1, в котором снижающие проницаемость частицы присутствуют в композиции в количестве от около 3 до около 15 мас.ч. на 100 частей эластомера.

21. Газобарьерный слой по п.1, в котором композиция дополнительно содержит сажу, смолу для повышения клейкости и по меньшей мере одно вулканизующее вещество.

22. Шина, включающая:

каркас, разграничивающий наружную сторону и внутреннюю сторону, и барьерный слой, связанный с каркасом, причем барьерный слой содержит эластомер, пластинчатые минеральные частицы, снижающие проницаемость, диспергированные в эластомере, усиливающий наполнитель и вулканизующий агент и от 1 до 50 мас.ч. терпеновой смолы на 100 частей эластомера, имеющей температуру стеклования выше чем около 50°С и температуру размягчения ниже чем около 170°С.

23. Шина по п.22, в которой эластомер содержит бутадиен-стирольный каучук.

24. Шина по п.22, в которой эластомер содержит бутиленовый полимер или его сополимер.

25. Шина по п.22, в которой эластомер содержит галогенированный бутиленовый полимер или его сополимер.

26. Шина по п.22, в которой барьерный слой содержит смесь эластомеров, выбираемых из группы, состоящей из диеновых каучуков и полимеров бутилена или его сополимеров.

27. Шина по п.22, в которой эластомер содержит бромированный полиизобутилен или сополимер бромированного изобутилена и метилстирола.

28. Шина по п.22, в которой барьерный слой содержит покрытие вокруг внутренней стороны каркаса.

29. Шина по п.22, в которой снижающие проницаемость частицы содержат минеральный наполнитель.

30. Шина по п.22, в которой снижающие проницаемость частицы содержат филлосиликат.

31. Шина по п.22, в которой снижающие проницаемость частицы содержат органомодифицированный филлосиликат.

32. Шина по п.22, в которой снижающие проницаемость частицы содержат частицы филлосиликата, взаимодействующие с поверхностно-активным веществом.

33. Шина по п.22, в которой снижающие проницаемость частицы присутствуют в барьерном слое в количестве от около 1 до около 25 мас.ч. на 100 частей эластомера.

34. Шина по п.22, в которой смола имеет температуру размягчения ниже чем около 170°С.

35. Шина по п.22, в которой смола имеет температуру размягчения ниже чем около 140°С.

36. Шина по п.22, в которой смола содержит полилимонен, поли(альфа или бета)пинен или их смеси.

37. Шина по п.22, в которой смола присутствует в барьерном слое в количестве от около 5 до около 50 мас.ч. на 100 частей эластомера.

| ГЕРМЕТИЗИРУЮЩИЙ СЛОЙ БЕСКАМЕРНОЙ ШИНЫ, ПНЕВМАТИЧЕСКАЯ ШИНА, СОДЕРЖАЩАЯ ЭТОТ СЛОЙ И КАМЕРА ШИНЫ | 1994 |

|

RU2124534C1 |

| Электрододержатель для ручной дуговой сварки | 1980 |

|

SU899297A1 |

| US 5631316 A, 20.05.1997 | |||

| US 6598645 В1, 29.07.2003 | |||

| RU 2001133305 A, 10.09.2003 | |||

| Пневматическая шина | 1983 |

|

SU1131681A1 |

Авторы

Даты

2009-10-10—Публикация

2005-10-24—Подача