Изобретение относится к машиностроению и может найти применение при разработке и изготовлении ответственных резьбовых соединений в области автомобилестроения, авиастроения, ракетостроения и в других отраслях промышленности, а также при выполнении исследований и проектировании резьбовых соединений с целью обеспечения их надежности и прочности.

Почти все современные машины применяют ответственные резьбовые детали, требующие повышения их надежности и долговечности в условиях вибраций. Только в автомобильной промышленности при производстве легковых машин ежегодно применяется до 6⋅1010 шт. болтов. В конструкции современного самолета количество резьбовых соединений составляет до 250 тыс. штук. В результате действия осевой нагрузки тело болта на участке длины свинчивания удлиняется, а тело гайки по оси укорачивается. Согласно условию совместности деформаций по теории сопротивления материалов разность осевых деформаций тел болта и гайки переходит в разность перемещений витков, что и является причиной неравномерности распределения нагрузки по виткам и снижения надежности резьбового соединения (Жуковский Н.Е. Распределение давлений на нарезках винта и гайки // Бюллютени политехнического общества при Императорском Техническом Училище, №1, 1902 г.; Биргер И.Α., Иосилевич Г.Б. Резьбовые соединения. М. - Машиностроение. - 1973, с. 74-75). Экспериментальные исследования резьбовых соединений подтверждают неравномерность распределения нагрузки по виткам. Установлено, что наибольшая нагрузка приходится на витки болта у опорного торца гайки (патент на полезную модель RU 114525, патент на изобретение RU 2436053, М.К. Дюсебаев, А.Г. Плотников «Резьбовые соединения, способы стопорения и обеспечение безопасности работы подвижного транспорта», УДК 621.001.66, http://e-lib.kazntu.kz). Такая неравномерность распределения нагрузки приводит к тому, что в процессе эксплуатации усилие затяжки ослабевает и, как следствие, снижает эффект стопорения и надежность резьбового соединения. Существуют разные способы и методы повышения надежности резьбовых соединений, в том числе с использованием материалов с эффектом памяти формы.

Известный способ затяжки резьбового соединения по патенту на изобретение RU 2537061, МПК В23Р 19/06, опубл. 27.12.2014, включает установку тарельчатой пружины из никелида титана, которую предварительно охлаждают до температуры от минус 80°С до минус 120°С. Затяжку гайки осуществляют до деформации охлажденной тарельчатой пружины в плоскую шайбу. При повышении температуры до температуры окружающей среды плоская шайба стремится вернуться в свое исходное состояние и обеспечивает гарантированное усилие затяжки резьбового соединения. Необходимое и достаточное усилие затяжки резьбового соединения и снижение крутящего момента достигаются благодаря проявлению эффекта памяти формы сплава на основе никелида титана.

Однако этим способом не удается выровнять нагрузку на витки резьбового соединения путем снижения ее у опорного торца гайки.

Известен способ изготовления и стопорения резьбового соединения по патенту на изобретение RU 2011045, МПК F16B 39/00, опубл. 15.04.1994, в котором оба элемента выполняют из термочувствительного материала, обладающего свойствами памяти формы, например из никелида титана. Каждый элемент резьбового соединения получают с помощью высокотемпературной деформации заготовки до образования сечения круглой формы в зоне предполагаемого резьбового сопряжения. После этого осуществляют отжиг. Затем заготовки охлаждают до температуры не выше температуры возврата материала с эффектом памяти формы и подвергают пластической деформации участки предполагаемого сопряжения до изменения формы сечений на выбранную, отличную от имеющейся. Нагревают заготовки до температуры срабатывания и при температуре срабатывания формируют резьбу. Способ направлен на повышение надежности стопорения резьбового соединения. Но изготовление элементов резьбового соединения полностью из никелида титана нетехнологично и неэкономично.

Известен способ изготовления болтового соединения по патенту на изобретение RU 2256108, МПК F16B 31/00, F16B 39/00, опубл. 10.07.2005, который выбран за прототип и включает нанесение на рабочую часть заготовки болта материала с эффектом памяти формы (нитинола). Слой нитинола (никелида титана) наносят аргонно-дуговой наплавкой шликерной обмазки, или аргонно-дуговой наплавкой проволоки, или плазменным напылением, или термическим переносом масс, или с помощью лазерной наплавки. После нанесения слоя нитинола при температуре мартенситных превращений нитинола, например -150°С, проводят накатку резьбы на поверхности полученной заготовки болта и при этой же температуре производят сборку резьбового соединения. После сборки охлажденное резьбовое соединение нагревают до температуры 80-120°С до возникновения между резьбовой частью болта, покрытой нитинолом, и резьбовой частью соединяемых элементов прессовой посадки. За счет использования эффекта памяти формы и прессовой посадки добиваются эффекта стопорения в резьбовом соединении и тем самым повышения надежности болтового соединения в условиях вибрации. Недостатком способа является сложная технология. К тому же способ не решает задачи снижения нагрузки у опорного торца гайки и выравнивания ее по виткам резьбы.

Задачей изобретения является повышение прочности, надежности и долговечности резьбовых соединений путем выравнивания нагрузки по виткам резьбы.

Технический результат, позволяющий решить поставленную задачу, заключается в перераспределении нагрузки по виткам резьбы за счет уменьшения нагрузки на наиболее нагруженные витки и распределения этой части на остальные витки.

Задача решена следующим образом

Общим у заявляемого способа со способом по прототипу является то, что рабочую часть заготовки болта выполняют с применением никелида титана, производят нарезку резьбы на поверхности полученной заготовки болта и осуществляют сборку резьбового соединения при температуре мартенситных превращений никелида титана.

В отличие от прототипа предварительно на рабочей части заготовки болта выполняют продольные пазы, в которые запрессовывают вставки, например три, выполненные из никелида титана, а нарезку резьбы на поверхности полученной заготовки болта с запрессованными вставками производят при температуре окружающей среды.

Сборку резьбового соединения производят в интервале температур от минус 80°С до минус 120°С, охлаждая резьбовое соединение парами жидкого азота.

В предлагаемом изобретении при нагрузке образца резьбового соединения до усилия затяжки при температуре от минус 80 до минус 120°С витки резьбы на вставках деформируются совместно с витками резьбового соединения. При этом витки на вставках испытывают состояние сверхпластичности и они деформируются, как и витки болта. Когда температура резьбового соединения восстанавливается до температуры окружающей среды, витки вставок стремятся «вспомнить» свою первоначальную форму до затяжки и принять свою первоначальную форму, тем самым разгружая остальные витки и перераспределяя осевую нагрузку на витки болта. Эффект заключается в том, что в интервале температур от минус 80° до минус 120°С происходит термоупругий мартенситный переход, который приводит к сверхпластичности вставок и они при осевой нагрузке пластично деформируются подобно виткам болта. При нагреве соединения до температуры окружающей среды линейные размеры вставок увеличатся, их витки воспримут дополнительно осевые усилия и тем самым перераспределится нагрузка на все витки резьбы.

Поиск технических решений показал, что заявляемый способ явным образом не следует из уровня техники. Из информационных источников не выявлены способы и методы повышения надежности, прочности и долговечности резьбовых соединений за счет снижения нагрузки наиболее нагруженных витков (у опорного торца гайки) и перераспределения ее на другие витки резьбового соединения путем использования продольных вставок из никелида титана на рабочей поверхности болта, имеющих единую резьбу с поверхностью болта и собранных до полной затяжки при температуре от минус 80°С до минус 120°С.

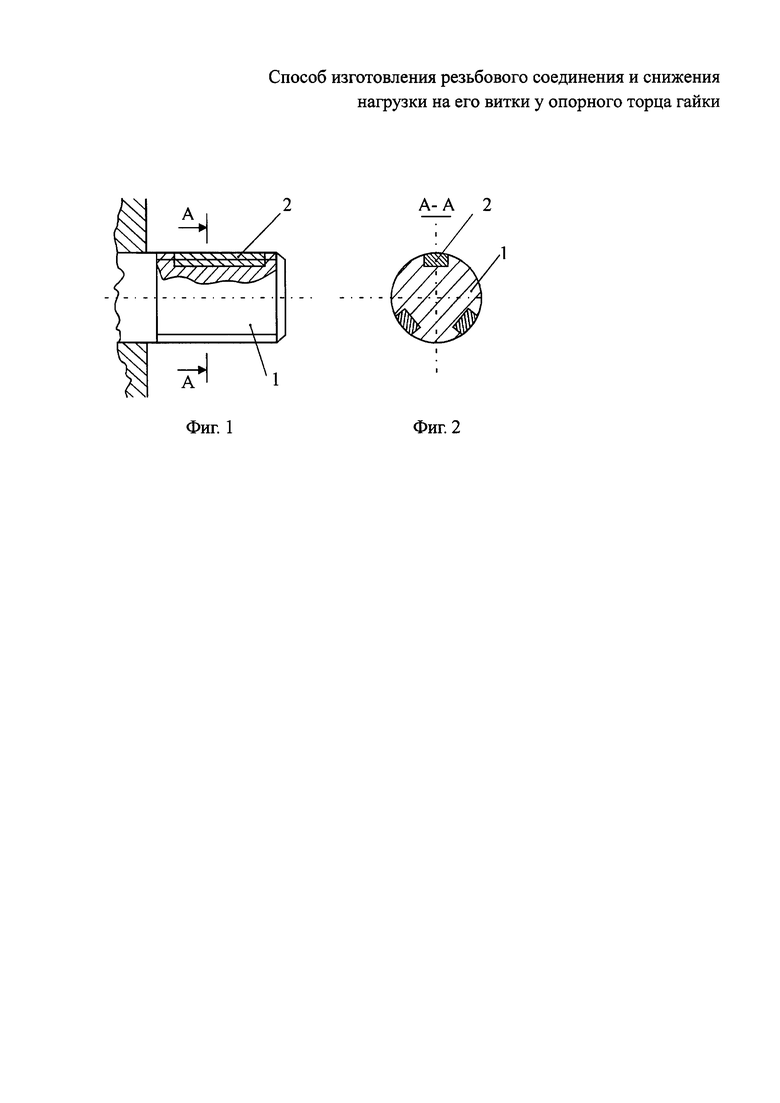

На фиг. 1 изображен общий вид резьбового соединения с тремя продольными вставками, на фиг. 2 - вид Α-A фиг. 1.

На чертежах позицией 1 отмечено тело болта; 2 - продольная вставка.

Способ промышленно применим. Реализация способа не вызывает затруднений у специалистов данной области. Он может быть многократно реализован с достижением указанного технического результата.

Способ осуществляется следующим образом.

До сборки резьбового соединения в заготовке болта 1 выполняют продольные пазы для запрессовки в них вставок 2 из сплава на основе никелида титана. Количество вставок 2 выбирается в каждом конкретном случае и в зависимости от габаритов резьбового соединения. Эксперименты показывают, что наилучший эффект достигается при наличии трех и более вставок. После запрессовки вставок 2 заготовку болта 1 со вставками 2 протачивают и нарезают резьбу. Затем производят сборку резьбового соединения с использованием, например, динамометрического ключа для контроля усилия затяжки, при этом резьбовое соединение охлаждают парами жидкого азота до температуры не выше минус 80°С, т.к. в температурном интервале от минус 80° и ниже в низкотемпературных сплавах, обладающих эффектом памяти формы, происходит термоупругий мартенситный переход, который приводит к сверхпластичности материала вставок 2, т.е. они потеряют необходимые упругие характеристики. Охлаждение резьбового соединения до температуры не выше минус 80°С обусловлено тем, что обычно температура окружающей среды значительно выше и не достигает этого значения. При повышении температуры вставок до температуры окружающей среды витки резьбы на вставках «вспоминают» свою форму и принимают на себя часть осевой нагрузки, разгружая витки резьбы болта и тем самым повышая надежность, прочность и долговечность резьбового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537061C1 |

| Самоконтрящийся разьбовой элемент | 1977 |

|

SU694683A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2194198C1 |

| Способ термомеханической обработки сплавов на основе никелида титана для реализации эффекта памяти формы | 2019 |

|

RU2724747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2373437C1 |

| СПОСОБ И УСТРОЙСТВО СТОПОРЕНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2416041C2 |

| Самостопорящийся резьбовой элемент | 1989 |

|

SU1705623A1 |

| Самоконтрящийся резьбовой элемент | 1978 |

|

SU734443A1 |

Способ изготовления резьбового соединения и снижения нагрузки на его витки у опорного торца гайки может быть использован при разработке, проектировании и изготовлении ответственных резьбовых для разных отраслей промышленности. До сборки резьбового соединения на рабочей части заготовки болта выполняют продольные пазы, в которые запрессовывают вставки, выполненные из никелида титана. При температуре окружающей среды на поверхности полученной заготовки болта с запрессованными вставками нарезают резьбу. Затем резьбовое соединение парами жидкого азота охлаждают до температуры мартенситных превращений никелида титана, например от -80°С до -120°С, и при указанной температуре производят сборку резьбового соединения. При температуре ниже минус 80°С в сплаве никелида титана, обладающего эффектом памяти формы, происходит термоупругий мартенситный переход, который приводит к сверхпластичности вставок. Они теряют необходимые упругие характеристики. При повышении температуры до температуры окружающей среды витки резьбы на вставках «вспоминают» свою форму и принимают на себя часть осевой нагрузки, снижая нагрузку на наиболее нагруженные витки и распределяя ее на остальные витки. В результате повышается надежность, прочность и долговечность резьбового соединения. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления резьбового соединения и снижения нагрузки на его витки у опорного торца гайки, согласно которому рабочую часть заготовки болта выполняют с применением никелида титана, производят нарезку резьбы на поверхности полученной заготовки болта и осуществляют сборку резьбового соединения при температуре мартенситных превращений никелида титана, отличающийся тем, что предварительно на рабочей части заготовки болта выполняют продольные пазы, в которые запрессовывают вставки, выполненные из никелида титана, а нарезку резьбы на поверхности полученной заготовки болта с запрессованными вставками производят при температуре окружающей среды.

2. Способ по п. 1, отличающийся тем, что сборку резьбового соединения производят в интервале температур от минус 80°С до минус 120°С, охлаждая резьбовое соединение парами жидкого азота.

3. Способ по п. 1, отличающийся тем, что на рабочей части болта запрессовывают три вставки из никелида титана.

| Самоконтрящийся разьбовой элемент | 1977 |

|

SU694683A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО ЭЛЕМЕНТОВ, СПОСОБ СТОПОРЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ И СПОСОБ ЕГО ДЕМОНТАЖА | 1992 |

|

RU2011046C1 |

| US 4450616 A, 29.05.1984 | |||

| CN 102691712 A, 26.09.2012. | |||

Авторы

Даты

2017-05-05—Публикация

2016-04-25—Подача