Предпосылки к созданию изобретения

Составные конструкции с проводами обычно используют как линии электропередачи или кабели для передачи электрической энергии пользователям. В качестве примеров составных конструкций с проводами можно привести, например, сталеалюминиевый кабель (ACSR), кабель с алюминиевым проводником и стальной поддержкой (ACSS), кабель с алюминиевым проводником и композитным армированием (ACCR), и кабель с алюминиевым проводником и составным сердечником (АССС). ACSR и ACSS кабели содержат внешний проводящий алюминиевый слой, окружающий стальной внутренний сердечник. Линии электропередачи или кабели должны не только эффективно передавать электроэнергию, но также должны быть прочными и температурно-стойкими, особенно в том случае, когда линии электропередачи натянуты между опорами, между которыми имеется большое расстояние.

Предпочтительным является изготовление кабелей с составными сердечниками, которые позволяют обеспечивать желательную прочность, долговечность и температурные параметры, которые требуются в различных применениях, таких как воздушные кабели для передачи электроэнергии. Настоящее изобретение направлено на создание именно таких кабелей.

Раскрытие изобретения

Варианты настоящего изобретения имеют отношение к созданию кабелей, например, электрических кабелей для воздушной электропередачи, которые могут содержать сердечник кабеля и проводящие элементы, окружающие сердечник кабеля. Сердечник кабеля может содержать по меньшей мере один составной сердечник (составной сердечник также может быть назван композитной жилой или полимерной композитной жилой). Эти элементы сердечника служат в качестве несущих нагрузку элементов электрического кабеля и, в некоторых вариантах осуществления, эти элементы сердечника могут быть непроводящими.

В соответствии с одним вариантом осуществления настоящего изобретения предлагается составной сердечник для электрического кабеля. Как правило, описанные здесь кабели и сердечники идут в продольном направлении. Составной сердечник может содержать по меньшей мере один стержень, который содержит компонент непрерывного волокна, содержащий множество консолидированных термопластичных пропитанных ровингов (стержень также можно назвать волоконным сердечником). Ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении, и термопластичную матрицу, в которую заделаны волокна. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 мегапаскалей на грамм на метр (МПа/г/м). Непрерывные волокна могут составлять ориентировочно от 25 вес.% до 80 вес.% стержня, а термопластичная матрица может составлять ориентировочно от 20 вес.% до 75 вес.% стержня. Покровный (верхний) слой может окружать стержень, причем этот покровный слой может не содержать непрерывных волокон. Составной сердечник может иметь минимальный модуль изгиба, составляющий около 10 гигапаскалей (ГПа).

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования составного сердечника для электрического кабеля. Способ может предусматривать пропитку множества ровингов термопластичной матрицей и консолидацию ровингов, чтобы образовать ленту, причем ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 МПа/г/м. Непрерывные волокна могут составлять ориентировочно от 25 вес.% до 80 вес.% ленты, а термопластичная матрица может составлять ориентировочно от 20 вес.% до 75 вес.% ленты. Лента может быть нагрета до температуры около или выше температуры размягчения (или температуры плавления) термопластичной матрицы и протянута через по меньшей мере один фасонный штамп, чтобы сжать ленту и сформировать из нее стержень. Покровный слой может быть нанесен на стержень, чтобы образовать составной сердечник.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ изготовления электрического кабеля. Этот способ может предусматривать использование сердечника кабеля, содержащего по меньшей мере один составной сердечник, и окружение сердечника кабеля множеством проводящих элементов. Составной сердечник может содержать по меньшей мере один стержень, содержащий множество консолидированных термопластичных пропитанных ровингов. Ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении, и термопластичную матрицу, в которую заделаны волокна. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 МПа/г/м. Типично, стержень может содержать ориентировочно от 25 вес.% до 80 вес.% волокон, и ориентировочно от 20 вес.% до 75 вес.% термопластичной матрицы. Покровный слой может окружать по меньшей мере один стержень, причем этот покровный слой обычно не содержит непрерывных волокон. В этих и других вариантах осуществления, составной сердечник может иметь модуль изгиба, составляющий ориентировочно больше чем 10 ГПа.

Как предшествующее краткое изложение изобретения, так и приведенное далее подробное описание изобретения содержат примеры осуществления изобретения и являются только пояснительными. Таким образом, как предшествующее краткое изложение изобретения, так и приведенное далее подробное описание изобретения не следует рассматривать как ограничительные. Кроме того, различные характеристики или вариации могут быть добавлены к тем характеристикам, которые приведены здесь. Например, некоторые аспекты и варианты осуществления могут быть направлены на получение различных комбинаций и комбинаций признаков, описанных в подробном описании изобретения.

Краткое описание чертежей

Сопроводительные чертежи, которые являются неотъемлемой частью описания настоящего изобретения, иллюстрируют различные аспекты и варианты осуществления настоящего изобретения.

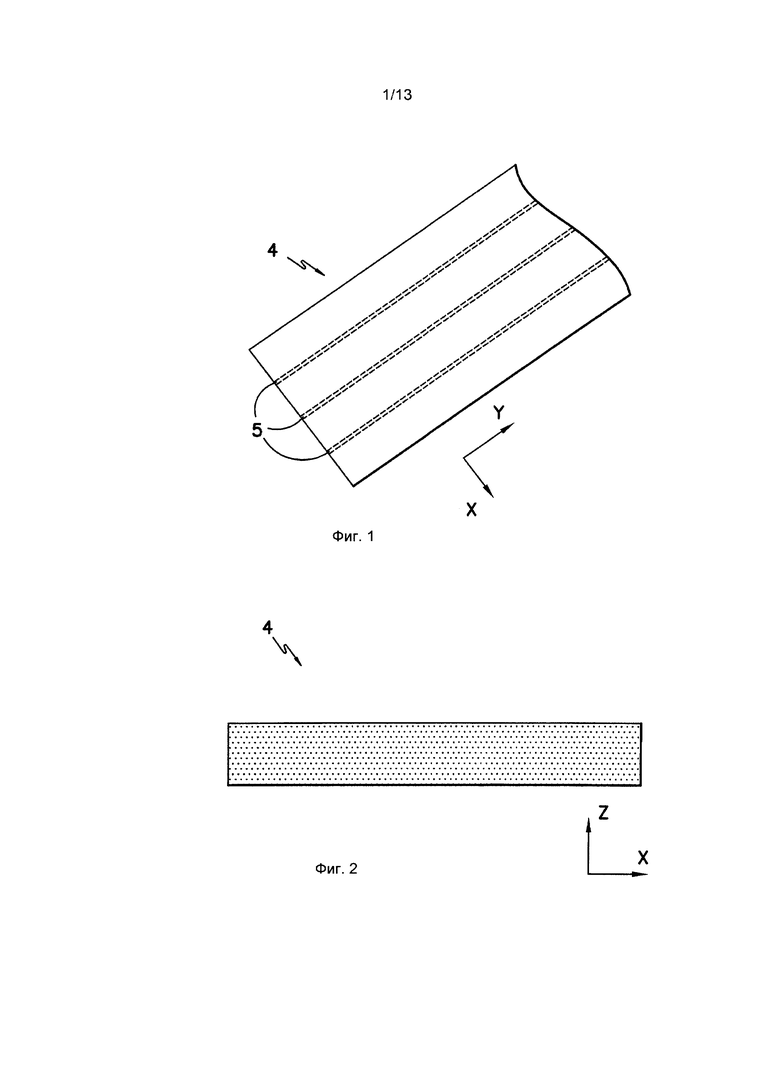

На фиг.1 показан вид в перспективе одного варианта осуществления консолидированной ленты для использования в соответствии с настоящим изобретением.

На фиг.2 показано поперечное сечение другого варианта осуществления консолидированной ленты для использования в соответствии с настоящим изобретением.

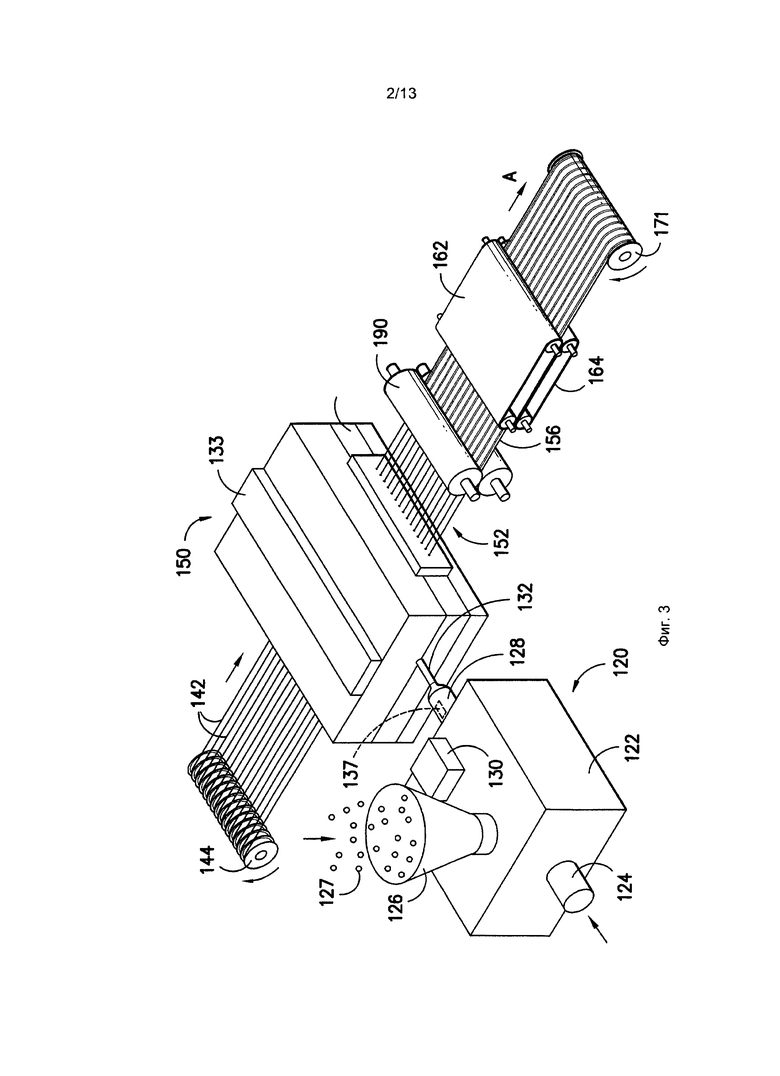

На фиг.3 схематично показан один вариант осуществления системы пропитки для использования в соответствии с настоящим изобретением.

На фиг.4 показано поперечное сечение штампа пропитки, показанного на фиг.3.

На фиг.5 показано перспективное изображение с пространственным разделением деталей одного варианта осуществления узла коллектора и питателя для штампа пропитки, который может быть использован в соответствии с настоящим изобретением.

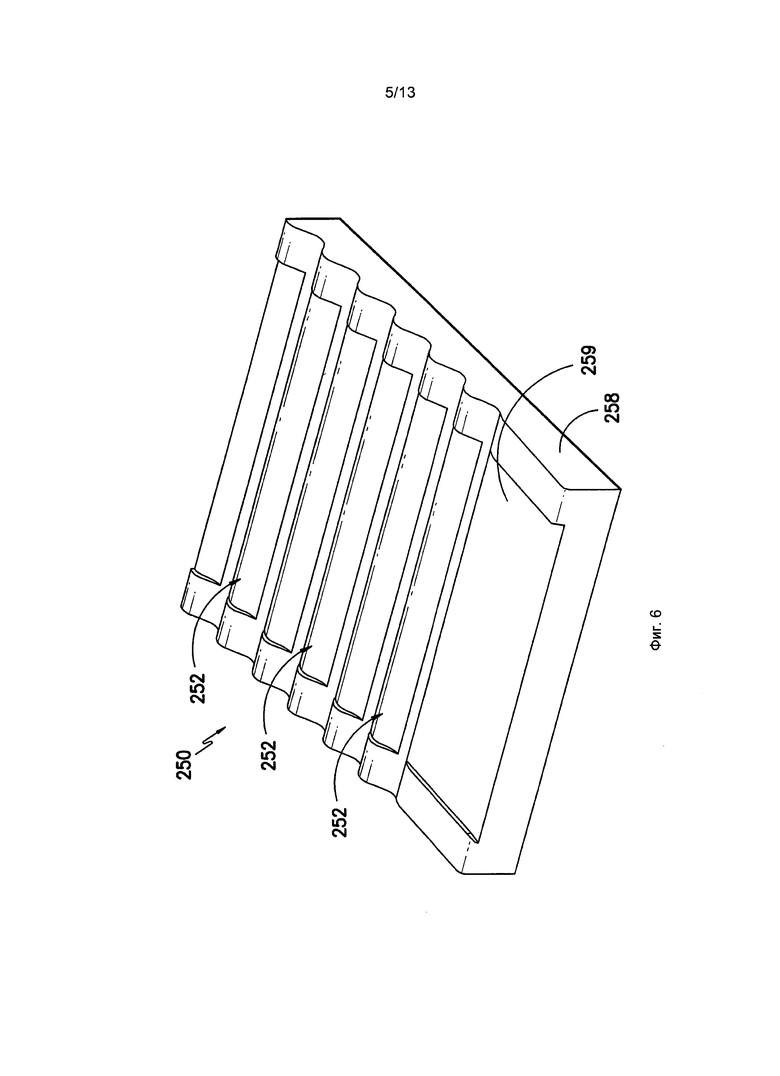

На фиг.6 показан вид в перспективе одного варианта осуществления пластины, по меньшей мере частично ограничивающей зону пропитки, которая может быть использована в соответствии с настоящим изобретением.

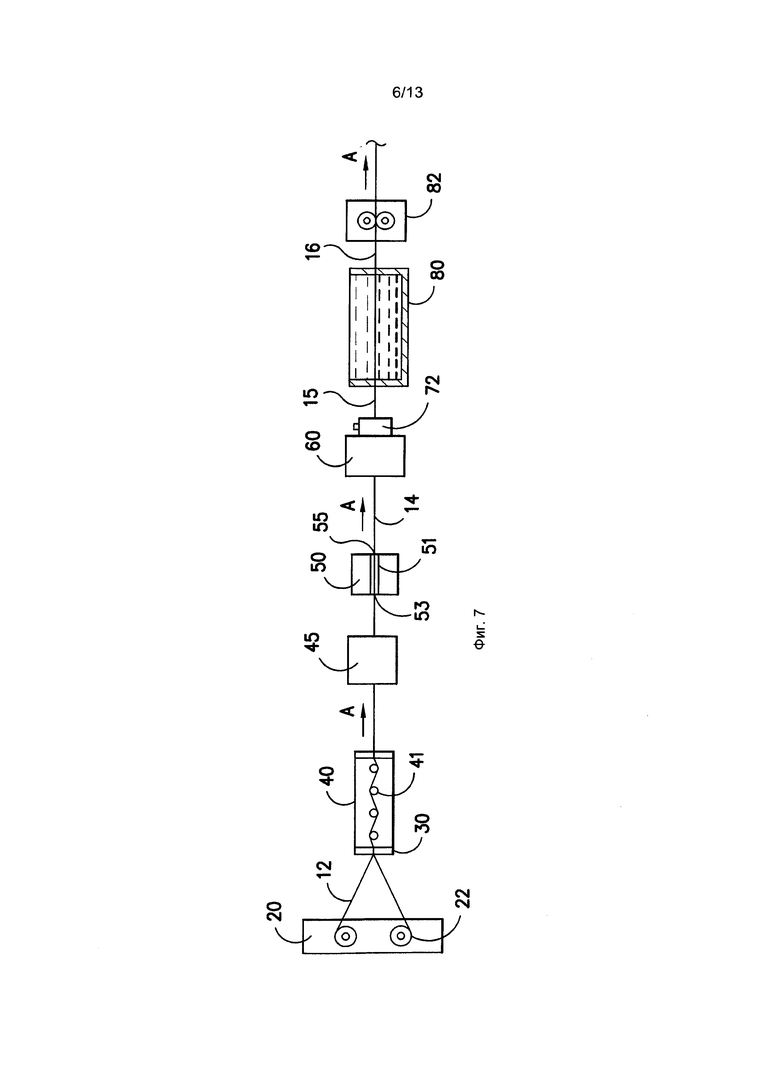

На фиг.7 схематично показан один вариант осуществления системы получения одноосно-ориентированного волокнистого изделия, которая может быть использована в соответствии с настоящим изобретением.

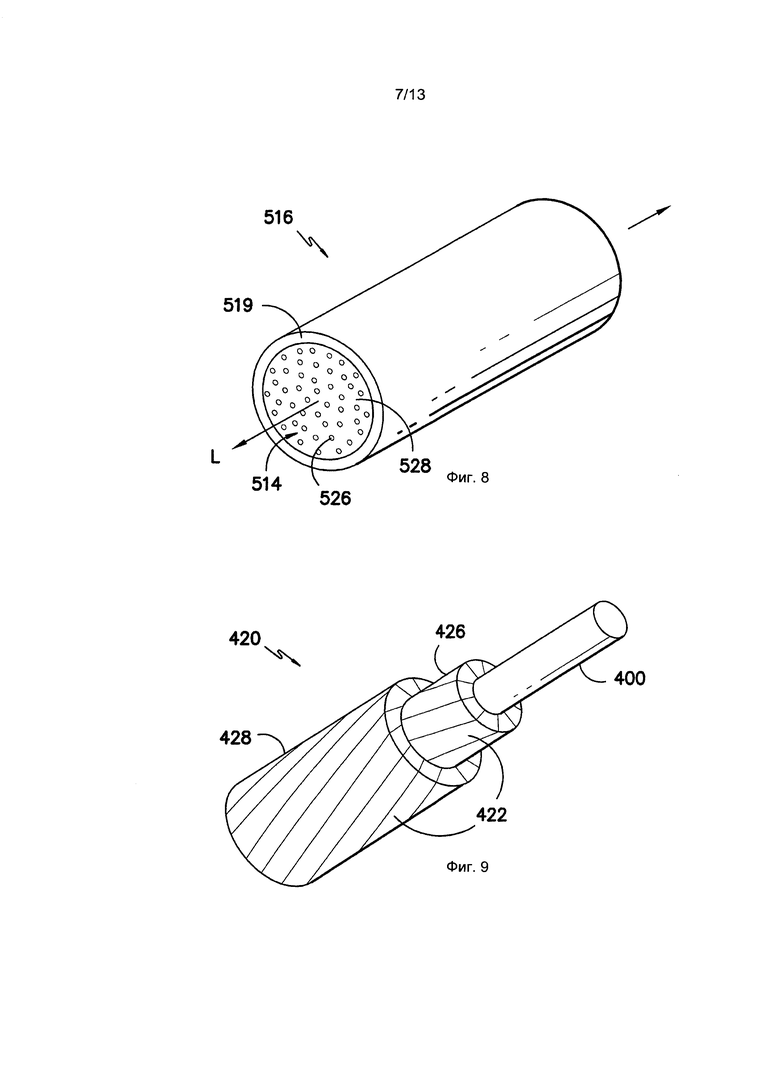

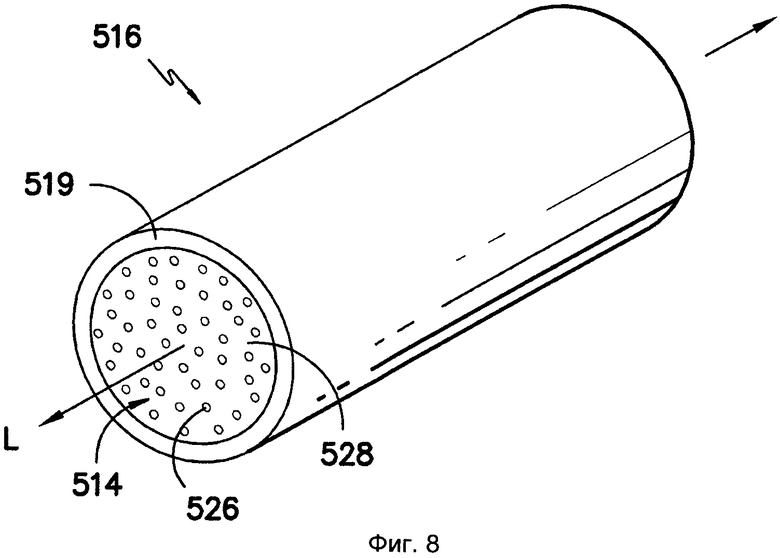

На фиг.8 показан вид в перспективе одного варианта осуществления составного сердечника в соответствии с настоящим изобретением.

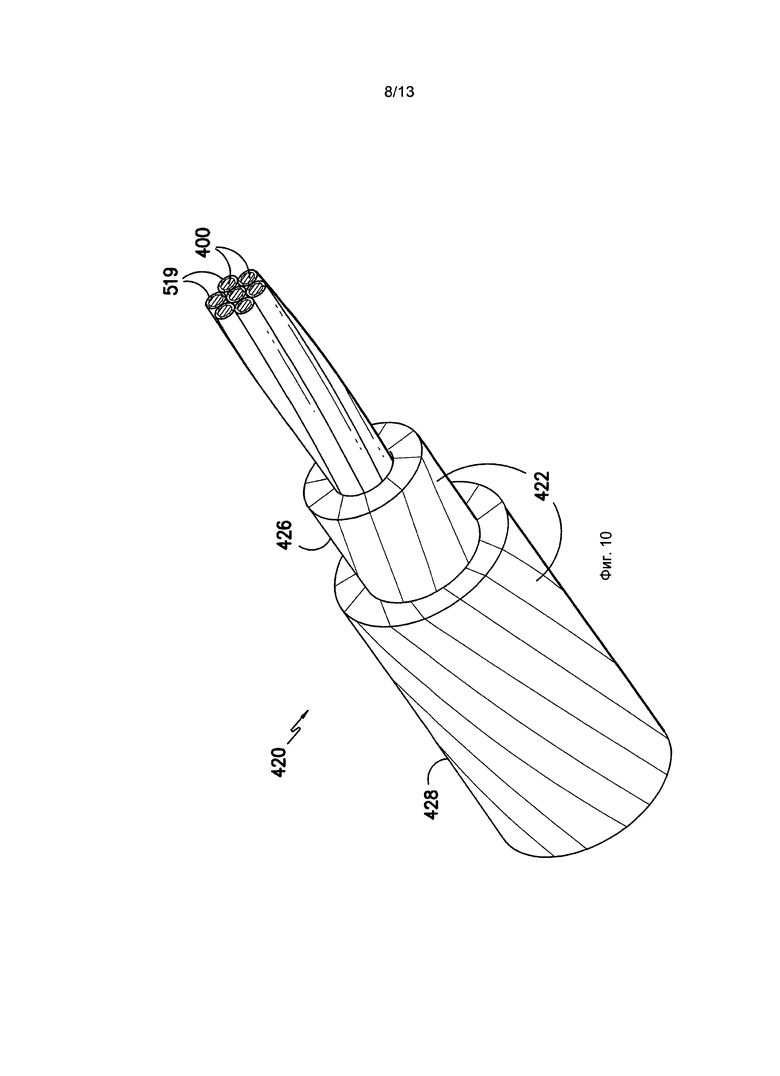

На фиг.9 показан вид в перспективе одного варианта осуществления электрического передающего кабеля в соответствии с настоящим изобретением.

На фиг.10 показан вид в перспективе другого варианта осуществления электрического передающего кабеля в соответствии с настоящим изобретением.

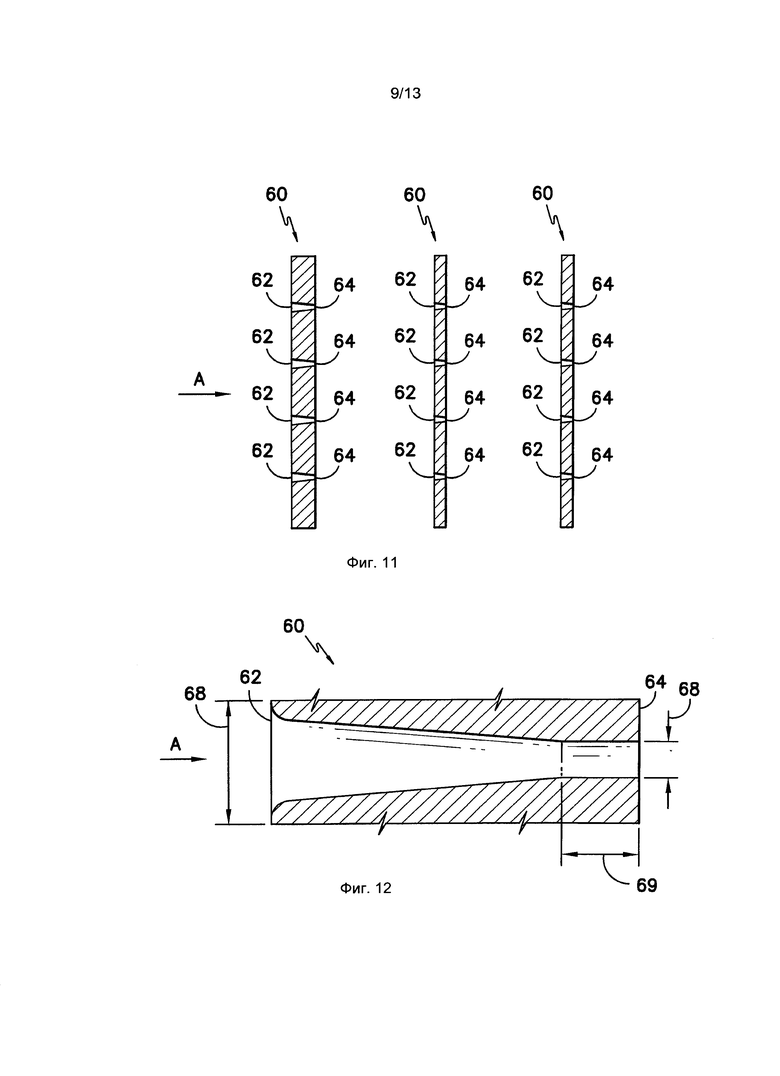

На фиг.11 показано поперечное сечение одного варианта осуществления различных калибровочных штампов, которые могут быть использованы в соответствии с настоящим изобретением.

На фиг.12 показано боковое поперечное сечение одного варианта осуществления калибровочного штампа, который может быть использован в соответствии с настоящим изобретением.

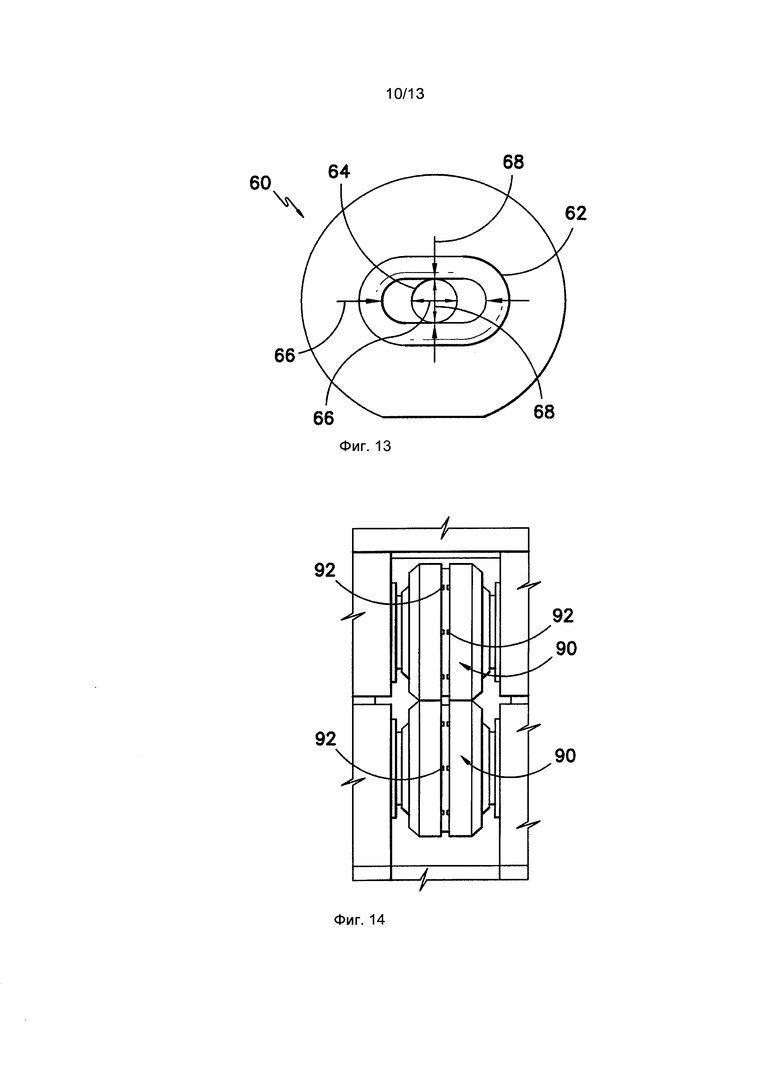

На фиг.13 показан вид спереди части одного варианта осуществления калибровочного штампа, который может быть использован в соответствии с настоящим изобретением.

На фиг.14 показан вид спереди одного варианта осуществления формующих валков, которые могут быть использованы в соответствии с настоящим изобретением.

На фиг.15 показан вид в перспективе электрического кабеля для Примеров 6-7.

На фиг.16 показан кривая "нагрузка - удлинение" для электрического кабеля для Примера 7.

На фиг.17 показан вид в перспективе электрического кабеля для Конструктивного Примера 8.

Подробное описание изобретения

Приведенное далее подробное описание изобретения дано со ссылкой на сопроводительные чертежи. Везде, где это необходимо, аналогичные детали имеют одинаковые позиционные обозначения на чертежах и в последующем описании изобретения. Несмотря на то, что описаны предпочтительные аспекты и варианты осуществления настоящего изобретения, возможны различные изменения, адаптации и модификации. Например, замены, добавки или модификации могут быть сделаны в элементах, показанных на чертежах, а описанные здесь способы могут быть модифицированы путем замены, переупорядочения или добавления операций к приведенным способам. Таким образом, приведенное далее подробное описание изобретения и его примерные варианты осуществления не ограничивают объем патентных притязаний.

Настоящее изобретение направлено в основном на создание электрических кабелей, таких как высоковольтные воздушные передающие кабели, и составных сердечников, входящих в состав таких электрических кабелей. В некоторых вариантах осуществления изобретения, электрический кабель может иметь сердечник кабеля, содержащий по меньшей мере один составной сердечник (или составную жилу), и множество проводящих элементов, окружающих сердечник кабеля.

Составной сердечник

Составной (композитный) сердечник может содержать стержень (или волоконный сердечник), содержащий компонент непрерывного волокна, окруженный покровным слоем. Стержень может содержать множество однонаправленно выровненных (совмещенных) волоконных ровингов, заделанных в термопластичную полимерную матрицу. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что степень, до которой ровинги пропитаны термопластичной полимерной матрицей, может быть существенно улучшена за счет избирательной проверки в процессе пропитки, а также за счет контроля степени сжатия ровингов во время образования и формовки стержня, также как и при калибровке окончательной геометрии стержня. Такой хорошо пропитанный стержень может иметь очень малую фракцию пустот, что позволяет получить отличные прочностные характеристики. Важно, что желательные прочностные характеристики могут быть получены без необходимости использования волокон различных типов в стержне.

Использованный здесь термин "ровинг" в целом относится к пучку или жгуту индивидуальных волокон. Волокна, содержащиеся в ровинге, могут быть скрученными или могут быть прямыми. Несмотря на то, что различные волокна могут быть использованы в индивидуальных или различных ровингах, выгодно использовать в каждом из ровингов волокна одного (единственного) типа, чтобы свести к минимуму любое вредное влияние за счет использования материалов, имеющих различные коэффициенты теплового расширения. Непрерывные волокна, использованные в ровингах, могут иметь высокое отношение предела прочности при растяжении к их массе. Например, предел прочности при растяжении волокон типично может лежать в диапазоне ориентировочно от 1000 до 15000 мегапаскалей (МПа), в некоторых вариантах осуществления ориентировочно от 2000 МПа до 10000 МПа, и в некоторых других вариантах осуществления, ориентировочно от 3000 МПа до 6000 МПа. Такие пределы прочности при растяжении могут быть достигнуты даже при использовании волокон с относительно легким весом, например, с массой на единицу длины, составляющей ориентировочно от 0.1 до 2 граммов на метр (г/м), а в некоторых других вариантах осуществления ориентировочно от 0.4 до 1.5 г/м. Таким образом, отношение предела прочности при растяжении к массе на единицу длины может составлять около 1000 мегапаскалей на грамм на метр (МПа/г/м) или больше, в некоторых вариантах осуществления около 4000 МПа/г/м или больше, и в некоторых других вариантах осуществления ориентировочно от 5500 до 20000 МПа/г/м. Такими высокопрочными волокнами могут быть, например, металлические волокна, стекловолокна (например, из стекла типа E-glass, A-glass, C-glass, D-glass, AR-glass, R-glass, S1-glass, S2-glass, и т.п.), углеродные волокна (например, из аморфного углерода, углерода графита или покрытого металлом углерода, и т.п.), волокна из бора, керамические волокна (например, из оксида алюминия или оксида кремния), арамидные волокна (например, волокна из кевлара (Kevlar®), выпускаемого фирмой Е. I. du Font de Nemours, Wilmington, Del.), синтетические органические волокна (например, из полиамида, полиэтилена, парафенилена, терефталамида, полиэтилентерефталата и полифенилен сульфида), а также волокна из различных других натуральных или синтетических неорганических или органических волоконных материалов, применяемых для упрочнения термопластичных и/или термореактивных композиций. Особенно хорошо подходят для использования в качестве непрерывных волокон углеродные волокна, которые типично имеют отношение предела прочности при растяжении к массе на единицу длины в диапазоне ориентировочно от 5000 до 7000 МПа/г/м. Часто непрерывные волокна могут иметь номинальный диаметр ориентировочно от 4 до 35 мкм, а в некоторых вариантах осуществления ориентировочно от 5 до 35 мкм. Число волокон, содержащихся в каждом ровинге, может быть постоянным или может изменяться от одного ровинга к другому ровингу. Типично, ровинг может содержать ориентировочно от 1000 до 100000 индивидуальных волокон, а в некоторых вариантах осуществления ориентировочно от 5000 до 50000 волокон.

Любые из подходящих различных термопластичных полимеров могут быть использованы для образования термопластичной матрицы, в которую заделаны непрерывные волокна. Подходящие термопластичные полимеры для использования в соответствии с настоящим изобретением могут содержать, например, полиолефины (например, полипропилен, сополимеры пропилена с этиленом, и т.п.), сложные полиэфиры (например, полибутилентерефталат (РВТ)), поликарбонаты, полиамиды (например, Nylon™), полиэфиркетоны (например, полиэфирэфиркетон (PEEK)), полиэфиримиды, полиарилкетоны (например, полифенилендикетон (PPDK)), жидкокристаллические полимеры, полиарил сульфиды (например, полифенилен сульфид (PPS), поли(бифинелен сульфид кетон), поли(фенилен сульфид дикетон), поли(бифинелен сульфид), и т.п.), фторполимеры (например, сополимер политетрафторэтилен - перфторметилвинилэфир, сополимер перфтор - алкоксиалкан, политетрафторэтилен, сополимер этилен - тетрафторэтилен, и т.п.), полиацетали, полиуретаны, поликарбонаты, стиролы (например, акрилонитрил бутадиен стирол (ABS)), и т.п., или их комбинации.

Обычно, свойства термопластичной матрицы могут быть выбраны так, чтобы достичь желательной комбинации обрабатываемости и окончательных характеристик составного сердечника. Например, вязкость расплава термопластичной матрицы обычно может быть достаточно низкой, чтобы полимер мог надлежащим образом пропитать волокна и сформировать из них конфигурацию стержня. В этом отношении, вязкость расплава типично может лежать в диапазоне ориентировочно от 25 до 2000 Паскаль-секунд (Pa-s), в некоторых вариантах осуществления ориентировочно от 50 до 500 Pa-s, и в некоторых других вариантах осуществления ориентировочно от 60 до 200 Pa-s, причем вязкость расплава определяют при рабочих условиях для термопластичного полимера (например, при температуре около 360°С). Аналогично, так как сердечник может быть использован при высоких температурах (например, в высоковольтных передающих кабелях), может быть использован термопластичный полимер, имеющий относительно высокую температуру плавления. Например, температура плавления таких высокотемпературных полимеров может лежать в диапазоне ориентировочно от 200°С до 500°С, в некоторых вариантах осуществления ориентировочно от 225°С до 400°С, и в некоторых других вариантах осуществления ориентировочно от 250°С до 350°С.

В специфических вариантах осуществления изобретения могут быть использованы полиарил сульфиды в качестве высокотемпературной матрицы с желательной вязкостью расплава. Полифенилен сульфид, например, представляет собой полукристаллическую смолу, которая обычно содержит повторяющиеся мономерные звенья, представленные следующей общей формулой:

Эти мономерные звенья могут образовывать по меньшей мере 80 моль %, а в некоторых вариантах осуществления по меньшей мере 90 моль % повторяющихся звеньев в полимере. Однако следует иметь в виду, что полифенилен сульфид может содержать дополнительные повторяющиеся звенья, например, описанные в патенте США No. 5,075,381, который полностью включен в данное описание в качестве ссылки. Если они есть, то такие дополнительные повторяющиеся звенья типично могут образовывать ориентировочно меньше чем 20 моль % полимера. Имеющиеся в продаже полифенилен сульфиды с высокой вязкостью расплава могут быть закуплены на фирме Ticona, LLC (Florence, Kentucky), торговое обозначение FORTRON®. Такие полимеры могут иметь температуру плавления около 285°С (которую определяют в соответствии с ISO 11357-1,2,3) и вязкость расплава ориентировочно от 260 до 320 Pa-s при 310°С.

В соответствии с настоящим изобретением, экструдер обычно используют для пропитки ровингов термопластичной матрицей. Среди прочего, экструдер позволяет облегчить нанесение термопластичного полимера на всю поверхность волокон. Пропитанные ровинги также имеют очень низкую фракцию пустот, что позволяет повысить окончательную прочность стержня. Например, фракция пустот может составлять около 6% или меньше, в некоторых вариантах осуществления около 4% или меньше, в некоторых других вариантах осуществления около 3% или меньше, в некоторых других вариантах осуществления около 2% или меньше, в некоторых других вариантах осуществления около 1% или меньше, и в некоторых других вариантах осуществления около 0.5% или меньше. Фракция пустот может быть измерена с использованием методик, известных специалистам в данной области. Например, фракция пустот может быть измерена с использованием теста "выжигания полимера", в котором образцы помещают в печь (например, при 600°С на 3 часа), чтобы произвести выжигание полимера. Затем может быть измерена масса оставшихся волокон, чтобы вычислить весовую и объемную фракции. Такой тест "выжигания полимера" может быть осуществлен в соответствии с ASTM D 2584-08, чтобы определить вес волокон и вес термопластичной матрицы, которые затем могут быть использованы для расчета "фракции пустот" на основании следующих уравнений:

Vf=100*(ρt-ρc)/ρt

где

Vf - фракция пустот в процентах;

ρс - плотность композита, измеренная с использованием известных методик, например, при помощи жидкостного или газового пикнометра (например, гелиевого пикнометра);

ρt - теоретическая плотность композита, определенная по следующему уравнению:

ρt=1/[Wf/ρf+Wm/ρm];

ρm - плотность термопластичной матрицы (например, при подходящей кристалличности);

ρf - плотность волокон;

Wf - весовая доля волокон.

Wm - весовая доля термопластичной матрицы.

Альтернативно, фракция пустот может быть определена при помощи химического растворения полимера в соответствии с ASTM D 3171-09. Методики "выжигания" и "растворения" особенно хорошо подходят для стекловолокон, которые обычно являются стойкими к расплавлению и химическому растворению. Однако, в других случаях, фракция пустот может быть вычислена косвенно на основании плотностей термопластичного полимера, волокон и ленты, в соответствии с ASTM D 2734-09 (Способ А), причем плотности могут быть определены при помощи ASTM D792-08 (Способ А). Само собой разумеется, что оценка фракции пустот также может быть произведена с использованием стандартного микроскопа или при помощи компьютерной томографии, например, при помощи детектора с высоким разрешением типа Metrotom 1500 (2k×2k).

Обратимся теперь к рассмотрению фиг.3, на котором показан один вариант осуществления устройства для экструзии. Более конкретно, устройство может содержать экстру дер 120, который имеет червяк (шнек) 124, установленный внутри барабана 122. Нагреватель 130 (например, электрический резистивный нагреватель) может быть установлен снаружи от барабана 122. При использовании, сырье 127 для получения термопластичного полимера подают в экструдер 120 через бункер 126. Сырье 127 для получения термопластичного полимера может быть введено внутрь барабана 122 при помощи червяка 124 и нагрето при помощи сил трения внутри барабана 122 и при помощи нагревателя 130. После нагрева, сырье 127 выходит из барабана 122 через фланец 128 барабана и поступает во фланец 132 штампа 150 пропитки.

Ровинг 142 непрерывных волокон или множество ровингов 142 непрерывных волокон могут быть поданы с моталки или моталок 144 в штамп 150. Обычно ровинги 142 удерживают с некоторым промежутком друг от друга до пропитки, например, с промежутком по меньшей мере около 4 мм, а в некоторых вариантах осуществления по меньшей мере около 5 мм. Сырье 127 дополнительно нагревают внутри штампа при помощи нагревателей 133, установленных в штампе 150 или вокруг него. Штамп обычно работает при температуре, достаточной для плавления термопластичного полимера и осуществления пропитки. Обычно рабочие температуры штампа выше чем температура плавления термопластичного полимера и составляют, например, ориентировочно от 200°С до 450°С. При обработке указанным образом, ровинги 142 непрерывных волокон могут быть заделаны в полимерную матрицу, которая представляет собой полимер 214 (фиг.4), полученный в результате обработки сырья 127. Смесь затем может быть экструдирована из штампа 150 пропитки, чтобы образовать экстру дат 152.

Датчик 137 давления (фиг.3) позволяет контролировать давление на входе штампа 150 пропитки, так что экструдер 120 может подавать требуемое количество полимера 214 для взаимодействия с волоконными ровингами 142. Расход экструзии можно изменять за счет регулировки частоты вращения червяка 124 и/или скорости подачи сырья 127. Экструдер 120 позволяет получать экструдат 152 (пропитанные волоконные ровинги), который после выхода из штампа 150 пропитки может поступать в факультативную секцию предварительной формовки (не показана), а затем поступать в захват (зазор), образованный между двумя смежными валками 190. Валки 190 помогают консолидировать экструдат 152 и образовывать из него ленту, а также улучшать пропитку волокон и удалять любые избыточные пустоты. В дополнение к валкам 190 также могут быть использованы другие формующие устройства, такие как система прижима. Полученная консолидированная лента 156 может быть вытянута при помощи траков 162 и 164, установленных на роликах. Траки 162 и 164 также позволяют вытягивать экструдат 152 из штампа 150 пропитки и через валки 190. По желанию, консолидированная лента 156 может быть намотана в секции 171. Вообще говоря, ленты могут быть относительно тонкими и могут иметь толщину ориентировочно от 0.05 до 1 мм, в некоторых вариантах осуществления ориентировочно от 0.1 до 0.8 мм, и в некоторых других вариантах осуществления ориентировочно от 0.2 до 0.4 мм.

Внутри штампа пропитки, ровинги 142 проходят через зону 250 пропитки (фиг.4), в которой происходит пропитка ровингов полимером 214. Полимер может принудительно нагнетаться в зону 250 пропитки, обычно перпендикулярно к направлению движения ровингов, за счет сдвига и давления, созданных в зоне 250 пропитки, что позволяет существенно повысить степень пропитки. Особенно полезно образование композита из лент с высоким содержанием волокон, например, с весовой долей (Wf) около 35% или больше, и в некоторых вариантах осуществления с Wf ориентировочно 40% или больше. Типично, штамп 150 может иметь множество контактных поверхностей 252, например, по меньшей мере 2, по меньшей мере 3, от 4 до 7, от 2 до 20, от 2 до 30, от 2 до 40, от 2 до 50, или больше контактных поверхностей 252, чтобы создавать достаточную степень проникновения и достаточную степень давления на ровинги 142. Несмотря на то, что конкретная форма контактных поверхностей может быть различной, типично контактные поверхности 252 являются криволинейными, например, выполненными в виде изогнутых приливов, штанг и т.п.Контактные поверхности 252 типично могут быть образованы из материала с металлическими свойствами.

На фиг.4 показано поперечное сечение штампа 150 пропитки. Можно видеть что штамп 150 пропитки содержит узел 220 коллектора, питатель 270 и зону 250 пропитки. Узел 220 коллектора позволяет протекать через него полимеру 214. Например, узел 220 коллектора может иметь канал 222 или множество каналов 222. Полимер 214, поступающий в штамп 150 пропитки, может протекать через каналы 222.

Как это показано на фиг.5, некоторая часть каналов 222 может быть криволинейной, причем, в примерных вариантах осуществления, каналы 222 могут иметь симметричную ориентацию относительно центральной оси 224. Кроме того, в некоторых вариантах осуществления, каналы представляют собой множество разветвленных литников 222, содержащих первую группу 232 разветвленных литников, вторую группу 234, третью группу 236, и, при необходимости, дополнительные группы разветвленных литников. Каждая группа может иметь 2, 3, 4 или больше литников 222, разветвляющихся от литников 222 предшествующей группы или от исходного канала 222.

Наличие разветвленных литников 222 и их симметричная ориентация позволяют равномерно распределять полимер 214, так что поток полимера 214, вытекающий из узла 220 коллектора и покрывающий ровинги 142, может быть главным образом равномерно распределен на ровингах 142. Это позволяет произвести равномерную пропитку ровингов 142.

Кроме того, узел 220 коллектора в некоторых вариантах осуществления может иметь выпускную область 242, которая представляет собой по меньшей мере нижний по течению участок каналов или литников 222, из которого вытекает полимер 214. В некоторых вариантах осуществления, по меньшей мере участок каналов или литников 222, расположенный в выпускной области 242, может иметь увеличивающуюся площадь (площадь сечения) в направлении 244 течения полимера 214. Увеличивающаяся площадь способствует диффузии и дополнительному распределению полимера 214 при его протекании через узел 220 коллектора, что дополнительно обеспечивает равномерное распределение полимера 214 на ровингах 142.

Как это дополнительно показано на фиг.4 и 5, после протекания через узел 220 коллектора, полимер 214 протекает через питатель 270. Питатель 270 расположен между узлом 220 коллектора и зоной 250 пропитки, и выполнен так, что полимер 214, вытекающий из узла 220 коллектора, равномерно покрывает ровинги 142. Таким образом, полимер 214, вытекающий из узла 220 коллектора через выпускную область 242, может поступать в питатель 270 и протекать через него.

После выхода из узла 220 коллектора и питателя 270 штампа 150, как это показано на фиг.4, полимер 214 может контактировать с ровингами 142, проходящими через штамп 150. Как уже было указано здесь выше, полимер 214 главным образом равномерно покрывает ровинги 142, за счет распределения полимера 214 в узле 220 коллектора и в питателе 270. Кроме того, в некоторых вариантах осуществления, полимер 214 может соударяться с верхней поверхностью каждого из ровингов 142, или с нижней поверхностью каждого из ровингов 142, или с верхней и нижней поверхностями каждого из ровингов 142. Это соударение с ровингами 142 обеспечивает дополнительную пропитку ровингов 142 полимером 214.

Как это показано на фиг.4, покрытые ровинги 142 могут проходить в направлении 282 через зону 250 пропитки, которая предназначена для пропитки ровингов 142 полимером 214. Например, как это показано на фиг.4 и 6, ровинги 142 могут проходить поверх (мимо) контактных поверхностей 252 в зоне пропитки. Соударение ровингов 142 с контактными поверхностями 252 может создавать сдвиг и давление, достаточные для пропитки ровингов 142 полимером 214, в результате чего ровинги 142 получают покрытие.

В некоторых вариантах осуществления, как это показано на фиг.4, зона 250 пропитки может быть образована между двумя смещенными друг от друга пластинами 256 и 258. Первая пластина 256 имеет первую внутреннюю поверхность 257, в то время как вторая пластина 258 имеет вторую внутреннюю поверхность 259. Контактные поверхности 252 могут быть образованы при помощи обеих первой и второй внутренних поверхностей 257 и 259, или только при помощи одной из первой или второй внутренних поверхностей 257 и 259. На фиг.6 показана вторая пластина 258 и ее различные контактные поверхности, которые образуют по меньшей мере участок зоны 250 пропитки в этих вариантах осуществления. В примерных вариантах осуществления, показанных на фиг.4, контактные поверхности 252 образованы поочередно на первой и второй внутренних поверхностях 257 и 259, так что ровинги поочередно соударяются с контактными поверхностями 252 на первой и второй поверхностях 257 и 259. Таким образом, ровинги 142 могут проходить мимо контактных поверхностей 252 по волнистой, извилистой или синусоидальной траектории, что усиливает сдвиг.

Угол 254, под которым ровинги 142 проходят мимо контактных поверхностей 252, обычно является достаточным для усиления сдвига, однако не таким большим, чтобы создавать чрезмерные силы, приводящие к поломке волокон. Угол 254, например, может лежать в диапазоне ориентировочно от 1° до 30°, а в некоторых вариантах осуществления в диапазоне ориентировочно от 5° до 25°.

В альтернативных вариантах осуществления, зона 250 пропитки может иметь множество штырей (не показаны), каждый из которых имеет контактную поверхность 252. Штыри могут быть статическими, со свободным вращением, или могут быть принудительно приведены во вращение. В других альтернативных вариантах осуществления, контактные поверхности 252 и зона 250 пропитки могут иметь любые подходящие формы и/или структуры, которые желательны или требуются для пропитки ровингов 142 полимером 214.

Для того, чтобы дополнительно облегчить пропитку ровингов 142, они также могут удерживаться под растяжением, когда они введены в штамп пропитки. Величина растяжения может составлять, например, ориентировочно от 5 до 300 Ньютон (N), в некоторых вариантах осуществления ориентировочно от 50 до 250 N, и в некоторых других вариантах осуществления ориентировочно от 100 до 200 N, на ровинг 142 или жгут волокон.

Как это показано на фиг.4, в некоторых вариантах осуществления, зона 280 кромки может быть расположена ниже по ходу от зоны 250 пропитки в направлении 282 перемещения ровингов 142. Ровинги 142 могут проходить через зону 280 кромки ранее выхода из штампа 150. Как это дополнительно показано на фиг.4, в некоторых вариантах осуществления, накладка 290 может быть расположена рядом с зоной 250 пропитки. Накладка 290 может быть выполнена так, чтобы снимать избыток полимера 214 с ровингов 142. Таким образом, отверстия в накладке 290, через которые проходят ровинги 142, могут иметь такие размеры, что когда ровинги 142 проходят через них, то избыток полимера 214 удаляется с ровингов 142.

Штамп пропитки, показанный и описанный выше, представляет собой только одну из возможных конструкций, которые могут быть использованы в соответствии с настоящим изобретением. В альтернативных вариантах осуществления, например, ровинги могут быть введены в крейцкопф, который может быть установлен под углом к направлению протекания расплава полимера. Когда ровинги проходят через крейцкопф и доходят до той точки, в которой полимер выходит из барабана экструдера, полимер может быть принудительно введен в контакт с ровингами. Примеры такого экструдера с крейцкопфом описаны, например, в патентах США Nos. 3,993,726; 4,588,538; 5,277,566; и 5,658,513, которые полностью включены в данное описание в качестве ссылки. Также следует иметь в виду, что может быть использована любая другая подходящая конструкция экструдера, например, может быть использован сдвоенный червячный (шнековый) экструдер. Кроме того, факультативно могут быть использованы и другие компоненты, способствующие пропитке волокон. Например, узел "газовой струи" может быть использован в некоторых вариантах осуществления, чтобы содействовать равномерному распределению индивидуальных волокон в ровингах, каждый из которых может содержать до 24000 волокна, по всей ширине объединенного жгута. Это помогает обеспечить однородное распределение прочностных характеристик. В таком узле может быть предусмотрена подача сжатого воздуха или другого газа, который соударяется в основном перпендикулярно с движущимися ровингами, которые проходят через выпускные каналы. Распределенные ровинги затем могут быть введены в штамп для пропитки, такой как описанный здесь выше штамп.

Вне зависимости от использованных технических средств, непрерывные волокна могут быть ориентированы в продольном направлении (направление "А" в системе, показанной на фиг.3), чтобы повысить прочность на растяжение. Кроме ориентации волокон, можно контролировать и другие аспекты процесса получения одноосно-ориентированного волокнистого изделия, чтобы получить желательную прочность. Например, относительно высокое процентное содержание непрерывных волокон может быть использовано в консолидированной ленте, чтобы повысить прочностные характеристики. Например, непрерывные волокна типично могут составлять ориентировочно от 25 вес.% до 80 вес.%, в некоторых вариантах осуществления ориентировочно от 30 вес.% до 75 вес.%, и в некоторых других вариантах осуществления ориентировочно от 35 вес.% до 60 вес.% ленты. Аналогично, термопластичный полимер (полимеры) типично может составлять ориентировочно от 20 вес.% до 75 вес.%, в некоторых вариантах осуществления ориентировочно от 25 вес.% до 70 вес.%, и в некоторых других вариантах осуществления ориентировочно от 40 вес.% до 65 вес.% ленты. Процентное содержание волокон и термопластичной матрицы в готовом стержне также может лежать в указанных выше диапазонах.

Как уже было указано здесь выше, ровинги могут быть консолидированы (объединены) в форму одной или больше лент, до того, как из них формуют желательную конфигурацию стержня. При последующем сжатии такой ленты, ровинги могут быть распределены в основном равномерно вокруг продольной оси стержня. Такое однородное распределение повышает прочностные свойства (например, модуль изгиба, предел прочности при растяжении, и т.п.) по всей длине стержня. При использовании, число консолидированных лент, которые применяют для образования стержня, может быть выбрано на основании желательной толщины и/или площади поперечного сечения и прочности стержня, а также с учетом природы самих лент. Однако, в большинстве случаев, число лент может составлять от 1 до 20, а в некоторых вариантах осуществления от 2 до 10. Число ровингов, использованных в каждой ленте, также может быть различным. Однако типично лента может содержать от 2 до 10 ровингов, а в некоторых вариантах осуществления от 3 до 5 ровингов. Для того чтобы содействовать симметричному распределению ровингов в готовом стержне, они преимущественно могут быть смещены друг от друга на одинаковое расстояние внутри ленты. Например, как это показано на фиг.1, один вариант осуществления консолидированной ленты 4 содержит три (3) ровинга 5, смещенных друг от друга на одинаковое расстояние в направлении х. Однако, в других вариантах осуществления, желательно, чтобы ровинги были объединены так, что волокна ровингов были в целом равномерно распределены по всей ленте 4. В таких вариантах осуществления, ровинги в целом неразличимы друг от друга. Например, как это показано на фиг.2, один вариант осуществления консолидированной ленты 4 содержит ровинги, которые объединены так, что волокна ровингов в целом равномерно распределены по всей ленте.

Специфические характеристики профилирования ровингов также тщательно контролируют, чтобы обеспечить образование стержня с адекватной степенью сжатия и с желательными прочностными свойствами. Обратимся теперь к рассмотрению фиг.7, на которой в качестве примера показан один специфический вариант осуществления системы и способа образования стержня. В этом варианте осуществления используют две ленты 12, которые первоначально намотаны на шпулярнике 20. Шпулярник 20 представляет собой разматывающий шпулярник, имеющий каркас с горизонтальными шпинделями 22, на каждом из которых установлена шпуля с лентой. Также может быть использован раскаточный шпулярник, особенно если желательно ввести скручивание в волокна, например, когда используют необработанные волокна в одно-операционной конфигурации. Также следует иметь в виду, что ленты могут быть образованы поточно с образованием стержня. В одном варианте осуществления, например, экструдат 152, выходящий из штампа 150 пропитки на фиг.3, может быть непосредственно введен в систему, использованную для формовки стержня. Устройство 40 регулировки натяжения также может быть использовано для управления степенью натяжения лент 12. Устройство 40 может иметь входную пластину 30, которая расположена в вертикальной плоскости, параллельной осям вращающихся шпинделей 22 шпулярника 20 и/или перпендикулярно в направлению движения входящей ленты. Устройство 40 регулировки натяжения может иметь цилиндрические штанги 41, расположенные в шахматном порядке, так что лента 12 может проходить мимо этих штанг по волнистой траектории. Расположение штанг можно регулировать, чтобы изменять амплитуду волнистой траектории и регулировать натяжение.

Ленты 12 могут быть нагреты в печи 45 до того, как они входят в штамп 50 консолидации. Нагрев может быть осуществлен с использованием печи известного типа, например, инфракрасной печи, конвекционной печи, и т.п. При нагреве, волокна в ленте могут быть однонаправлено ориентированы, чтобы оптимизировать воздействие теплоты и поддерживать одинаковую температуру по всей ленте. Температура, до которой нагревают ленты 12, обычно является достаточно высокой для того, чтобы размягчить термопластичный полимер в такой степени, что ленты могут быть соединены вместе. Однако, температура не должна быть такой высокой, чтобы нарушить целостность материала. Температура, например, может лежать в диапазоне ориентировочно от 100°С до 500°С, в некоторых вариантах осуществления ориентировочно от 200°С до 400°С, и в некоторых других вариантах осуществления ориентировочно от 250°С до 350°С. В одном специфическом варианте осуществления, например, полифенилен сульфид ("PPS") может быть использован в качестве полимера, и ленты могут быть нагреты до или выше температуры плавления PPS, которая составляет около 285°С.

После нагрева, ленты 12 поступают в штамп 50 консолидации, который сжимает их с образованием заготовки 14, а также может их совмещать и образовывать начальную форму стержня. Как это показано в общем виде на фиг.7, например, ленты 12 могут направляться через канал 51 штампа 50 в направлении "А" от впуска 53 до выпуска 55. Канал 51 может иметь различные формы и/или размеры, позволяющие образовать нужную конфигурацию стержня. Например, канал и конфигурация стержня могут быть круглыми, эллиптическими, параболическими, трапециевидными, прямоугольными и т.п. Внутри штампа 50, ленты могут находиться при температуре около или выше температуры плавления термопластичной матрицы, использованной в ленте, чтобы обеспечивать соответствующую консолидацию.

Желательные нагрев, сжатие и формование ленты 12 могут быть обеспечены за счет использования штампа 50, имеющего одну или несколько секций. Например, несмотря на то, что это детально не показано, штамп 50 консолидации может иметь несколько секций, которые работают совместно, чтобы производить сжатие и формование лент 12 с получением желательной конфигурации. Например, первой секцией канала 51 может быть коническая зона, которая первоначально формует материал, поступающий в штамп 50. Коническая зона имеет площадь поперечного сечения, которая больше на входе, чем на ее выходе. Например, площадь поперечного сечения канала 51 на входе конической зоны может быть ориентировочно на 2% или больше, в некоторых вариантах осуществления ориентировочно на 5% или больше, и в некоторых других вариантах осуществления ориентировочно на величину от 10% до 20% больше чем площадь поперечного сечения на выходе конической зоны. Вне зависимости от этого, поперечное сечение канала типично изменяется постепенно и равномерно внутри конической зоны, так что поддерживается сбалансированный поток композиционного материала через штамп. Зона формования, которая расположена после конической зоны, позволяет сжимать материал и обеспечивать в целом гомогенное течение через нее. Зона формования также позволяет производить предварительное формование материала с получением промежуточной конфигурации, которая близка к конфигурации стержня, но типично имеет большую площадь поперечного сечения, чтобы обеспечить возможность расширения термопластичного полимера при нагревании и свести к минимуму риск обратного хода в штампе 50. Зона формования также может иметь одну или несколько характеристик поверхности, которые придают направленное изменение заготовке. Направленное изменение позволяет принудительно перераспределять материал, что приводит к более равномерному распределению волокон/ полимера в готовой детали. Это также позволяет уменьшить риск появления горячих точек в штампе, которые могут приводить к выгоранию полимера. Например, площадь поперечного сечения канала 51 у зоны формования может быть ориентировочно на 2% или больше, в некоторых вариантах осуществления ориентировочно на 5% или больше, и в некоторых других вариантах осуществления ориентировочно на величину от 10% до 20% больше чем ширина заготовки 14. Кромка штампа, которая находится за зоной формования, служит выпуском для канала 51. Зона формования, коническая зона и/или кромка штампа могут быть нагреты до температуры около или выше температуры стеклования или температуры плавления термопластичной матрицы.

По желанию, второй штамп 60 (например, калибровочный штамп) также может быть использован для сжатия заготовки 14 и получения из нее стержня в окончательной конфигурации. Если его используют, то заготовку 14 преимущественно кратковременно охлаждают после ее выхода из штампа 50 консолидации и перед ее вводом в факультативный второй штамп 60. Это позволяет консолидированной заготовке 14 сохранять ее начальную форму до последующего прохода через систему. Типично, охлаждение позволяет понизить температуру внешней части стержня ниже температуры плавления термопластичной матрицы, чтобы минимизировать и главным образом исключить появление разломов на внешней поверхности стержня. Однако внутренняя секция стержня может оставаться расплавленной, чтобы обеспечивать сжатие, когда стержень входит в корпус калибровочного штампа. Такое охлаждение может быть осуществлено просто за счет воздействия на заготовку 14 окружающей температуры (например, комнатной температуры) или за счет использования технологии активного охлаждения (например, водяной бани или воздушного охлаждения), что само по себе известно. В одном варианте осуществления, например, воздух может обдувать заготовку 14 (например, в кольцевом зазоре для подачи воздуха). Однако охлаждение между этими ступенями обычно происходит в течение небольшого промежутка времени, так чтобы заготовка 14 все еще оставалась достаточно мягкой и ее можно было дополнительно формовать. Например, после выхода из штампа 50 консолидации, заготовка 14 может быть подвергнута воздействию окружающей среды в течение времени всего только ориентировочно от 1 до 20 секунд, а в некоторых вариантах осуществления ориентировочно от 2 до 10 секунд, ранее поступления во второй штамп 60. В штампе 60, заготовка обычно удерживается при температуре ниже температуры плавления термопластичной матрицы, использованной в ленте, так что конфигурация стержня может сохраняться. Несмотря на то, что выше указаны единичные штампы 50 и 60, следует иметь в виду, что эти штампы фактически образованы из нескольких индивидуальных штампов (например, из штампов с планшайбами).

Таким образом, в некоторых вариантах осуществления, несколько индивидуальных штампов 60 могут быть использованы для последовательного формования материала, чтобы получить желательную конфигурацию. Штампы 60 могут быть установлены последовательно и могут обеспечивать постепенное уменьшение размеров материала. Такое постепенное уменьшение позволяет учитывать усадку во время различных этапов обработки и между ними.

Например, как это показано на фиг.11-13, первый штамп 60 может иметь один или несколько впусков 62 и соответствующих выпусков 64. Штамп 60 может иметь любое число впусков 62 и соответствующих выпусков 64, например, один, два, три пять, шесть или больше впусков 62 и соответствующих выпусков 64. Впуск 62 в некоторых вариантах осуществления может быть в целом овальным или круглым. В других вариантах осуществления, впуск 62 может иметь скругленную прямоугольную форму, то есть прямоугольную форму со скругленными углами или прямоугольную форму с прямыми более длинными боковыми стенками и изогнутыми более короткими боковыми стенками. Кроме того, выпуск 64 может быть в целом овальным или круглым, или может иметь скругленную прямоугольную форму. В некоторых вариантах осуществления, в которых используют впуск овальной формы, впуск 62 может иметь отношение длины 66 большой оси к длине 68 малой оси в диапазоне ориентировочно от 3:1 до 5:1. В некоторых вариантах осуществления, в которых используют впуск овальной или круглой формы, выпуск 64 может иметь отношение длины 66 большой оси к длине 68 малой оси в диапазоне ориентировочно от 1:1 до 3:1. В вариантах осуществления, в которых используют скругленную прямоугольную форму, впуск и выпуск могут иметь отношение длины 66 большой оси к длине 68 малой оси (коэффициент формы) ориентировочно от 2:1 до 7:1, причем это отношение для выпуска 64 может быть меньше чем для впуска 62.

В других вариантах осуществления, отношение площади поперечного сечения впуска 62 к площади поперечного сечения соответствующего выпуска 64 первого штампа 60 может лежать в диапазоне ориентировочно от 1.5:1 до 6:1.

Таким образом, первый штамп 60 может производить гладкое (плавное) преобразование пропитанного полимером волоконного материала в конфигурацию, которая является относительно близкой к окончательной конфигурации стержня, который в примерных вариантах осуществления имеет круглую или овальную форму поперечного сечения. Последующие штампы, такие как второй штамп 60 и третий штамп 60, показанные на фиг.11, могут обеспечивать дальнейшее постепенное уменьшение и/или изменение размеров материала, так что конфигурация материала преобразуется в окончательную форму поперечного сечения стержня. Эти последующие штампы 60 позволяет как формовать, так и охлаждать материал. Например, в некоторых вариантах осуществления, каждый последующий штамп 60 может поддерживаться при более низкой температуре, чем предыдущие штампы. В примерных вариантах осуществления, все штампы 60 могут поддерживаться при температурах, которые выше чем температура размягчения материала.

В дополнительных примерных вариантах осуществления, штампы 60 имеют относительно большую длину 69 кромки, что желательно, например, для надлежащего охлаждения и застывания и является важным для получения желательных формы и размера стержня. Относительно большая длина 69 кромки позволяет снизить механические напряжения и обеспечить плавное преобразование в желательные формы и размеры, при минимальной фракции пустот и минимальных характеристиках изгиба. В некоторых вариантах осуществления, например, отношение длины 69 кромки у выпуска 64 к длине 66 большой оси у выпуска 64 штампа 60 лежит в диапазоне ориентировочно от 0 до 20, например, составляет ориентировочно от 2 до 6.

Использование калибровочных штампов 60 в соответствии с настоящим изобретением позволяет производить, как уже было указано здесь выше, постепенное изменение поперечного сечения материала. Эти постепенные изменения, в примерных вариантах осуществления, гарантируют, что готовое изделие, такое как стержень или другое подходящее изделие, будет иметь в целом однородное распределение волокон и относительно минимальную фракцию пустот.

Следует иметь в виду, что любое подходящее число штампов 60 может быть использовано для постепенной формовки из материала профиля, имеющего любую подходящую форму поперечного сечения, что является желательным или требуется в различных конечных применениях.

В дополнение к использованию одного или нескольких штампов, также могут быть использованы и другие механизмы, помогающие сжимать заготовку 14 и формовать из нее стержень с желательной конфигурацией. Например, формующие валки 90, как это показано на фиг.14, могут быть использованы между штампом 50 консолидации и калибровочным штампом 60, между различными калибровочными штампами 60, и/или после калибровочных штампов 60, чтобы дополнительно сжимать заготовку 14, ранее получения из нее детали с окончательной конфигурацией. Эти валки могут иметь любую подходящую конфигурацию, например, это могут быть прижимные валки (ролики), перекрывающиеся валки, и т.п., причем они могут быть расположены вертикально, как это показано на фиг.14, или горизонтально. В зависимости от конфигурации валков 90, поверхности валков 90 могут быть подвергнуты механической обработке, чтобы придать заготовке 14 размеры готового изделия, такого как стержень, сердечник, профиль или другое подходящее изделие. В примерном варианте осуществления, давление валков 90 можно регулировать, чтобы оптимизировать качество готового изделия.

Валки 90 в примерных вариантах осуществления, или по меньшей мере их участки, контактирующие с материалом (заготовкой), могут иметь в целом гладкие поверхности. Например, относительно твердые, полированные поверхности могут быть предпочтительно использованы в различных вариантах осуществления. Например, поверхности валков могут быть образованы из относительно гладкого хрома или другого подходящего материала. Это позволяет производить манипуляции заготовки 14 при помощи валков 90 без повреждения или нежелательного изменения заготовки 14. Например, такие поверхности не позволяют прилипать материал к валкам, так что валки могут придавать изделиям гладкие поверхности.

В некоторых вариантах осуществления можно регулировать температуру валков 90. Это может быть осуществлено за счет непосредственного нагревания самих валков 90 или за счет помещения валков 90 в среду с регулируемой температурой.

Кроме того, в некоторых вариантах осуществления могут быть созданы поверхностные особенности 92 на валках 90. Поверхностные особенности 92 позволяют управлять заготовкой 14 и/или направлять заготовку 14 в одном или нескольких направлениях, когда она проходит через валки. Например, могут быть предусмотрены поверхностные особенности 92, не позволяющие заготовке 14 скручиваться, когда она проходит через валки 90. Таким образом, поверхностные особенности 92 позволяют контролировать деформацию заготовки 14 в поперечном направлении относительно направления А, а также в вертикальном направлении относительно направления А. Таким образом, заготовка 14 скорее будет перемещаться в поперечном направлении, чем скручиваться, когда она проходит через валки 90 в направлении А.

В некоторых вариантах осуществления могут быть предусмотрены устройства регулировки натяжения, связанные с валками. Эти устройства могут быть использованы для того, чтобы валки прикладывали натяжение к заготовке 14 в направлении А, в поперечном направлении и/или в вертикальном направлении, чтобы дополнительно направлять заготовку и/или контролировать ее.

Как уже было указано здесь выше, на полученный стержень может быть нанесен покровный слой, чтобы защищать его от воздействий окружающей среды и/или чтобы улучшать износостойкость. Вновь обратимся к рассмотрению фиг.7, на которой показано, что такой покровный слой может быть нанесен, например, при помощи экструдера, ориентированного под любым желательным углом, чтобы вводить термопластичный полимер в покровный штамп 72. Чтобы исключить гальваническую реакцию, выгодно использовать покровный материал, имеющий электрическую прочность диэлектрика, определяемую в соответствии с ASTM D 149-09 и составляющую по меньшей мере около 1 кВ на миллиметр (кВ/мм), в некоторых вариантах осуществления по меньшей мере около 2 кВ/мм, в некоторых вариантах осуществления ориентировочно от 3 кВ/мм до 50 кВ/мм, и в некоторых других вариантах осуществления ориентировочно от 4 кВ/мм до 30 кВ/мм. Подходящими для этого термопластичными полимерами являются, например, полиолефины (например, полипропилен, сополимеры пропилена с этиленом, и т.п.), сложные полиэфиры (например, полибутилентерефталат (РВТ)), поликарбонаты, полиамиды (например, Nylon™), полиэфиркетоны (например, полиэфирэфиркетон (PEEK)), полиэфиримиды, полиарилкетоны (например, полифенилендикетон (PPDK)), жидкокристаллические полимеры, полиарил сульфиды (например, полифенилен сульфид (PPS), поли(бифинелен сульфид кетон), поли(фенилен сульфид дикетон), поли(бифинелен сульфид), и т.п.), фторполимеры (например, сополимер политетрафторэтилен - перфторметилвинилэфир, сополимер перфтор - алкоксиалкан, политетрафторэтилен, сополимер этилен - тетрафторэтилен, и т.п.), полиацетали, полиуретаны, поликарбонаты, стиролы (например, акрилонитрил бутадиен стирол (ABS)), акрилы, поливинилхлорид (PVC), и т.п. Особенно подходящими материалами для имеющего высокую электрическую прочность диэлектрика покровного слоя являются поликетоны (например, полиэфирэфиркетон (PEEK.)), полисульфиды (например, полиарил сульфид), или их смеси.

Покровный слой в целом не содержит непрерывных волокон. В данном случае это означает, что покровный слой может содержать "ориентировочно меньше чем 10 вес.%" непрерывных волокон, в некоторых вариантах осуществления около 5 вес.% или меньше непрерывных волокон, и в некоторых других вариантах осуществления около 1 вес.% или меньше непрерывных волокон (например, 0 вес.%). Тем не менее, покровный слой может содержат другие добавки для улучшения конечных свойств составного сердечника. Использованные на этой стадии материалы добавок могут быть такими материалами, которые не подходят для введения в материал непрерывных волокон. Например, может быть выгодно добавлять пигменты, чтобы снизить объем работы по отделке, или может быть выгодно добавлять антипирены, чтобы повысить огнестойкость сердечника. Так как эти добавочные материалы являются чувствительными к нагреву, то чрезмерный нагрев может приводить к их разложению и выделению летучих газов. Поэтому, если эти чувствительные к нагреву добавочные материалы экструдируют вместе с полимером пропитки при высоких температурах, то результатом будет полное разложение добавочного материала. В качестве примеров добавочных материалов можно привести минеральные упрочняющие материалы, смазочные материалы, огнезащитные материалы, вспенивающие материалы, пенообразующие материалы, повышающие стойкость к ультрафиолетовому излучению материалы, термостабилизаторы, пигменты, и комбинации этих материалов. В качестве примеров подходящих минеральных упрочняющих материалов можно привести карбонат кальция, диоксид кремния, слюду, глины, тальк, силикат кальция, графит, тригидрат алюминия, феррит бария, и комбинации этих материалов.

Несмотря на то, что это здесь подробно не показано, покровный штамп 72 может иметь различные известные сами по себе особенности, позволяющие обеспечивать желательное нанесение покровного слоя. Например, покровный штамп 72 может иметь входную направляющую для выравнивания входящего стержня. Покровный штамп также может иметь механизм нагрева (например, нагретую пластину) для предварительного нагревания стержня перед нанесением покровного слоя, чтобы улучшить сцепление. После нанесения покровного слоя, фасонная деталь 15 затем может быть окончательно охлаждена с использованием системы 80 охлаждения, что само по себе известно. Системой 80 охлаждения может быть, например, калибровочная система, которая содержит один или несколько блоков (например, алюминиевых блоков), которые полностью герметизируют составной сердечник, в то время как вакуум присасывает горячую деталь к их стенкам для осуществления охлаждения. В калибровочную систему поступает охлаждающая среда, такая как воздух или вода, чтобы составной сердечник мог застывать при правильной конфигурации.

Даже если калибровочную систему не используют, необходимо охлаждать составной сердечник после его выхода из покровного штампа (или из штампа консолидации или калибровочного штампа, если покровный слой не наносят). Охлаждение может быть осуществлено с использованием любой известной технологии, например, с использованием бака с водой, потока холодного воздуха или воздушной струи, охлаждающей рубашки, внутреннего канала охлаждения, каналов циркуляции охлаждающего флюида, и т.п.Вне зависимости от этого, температуру охлаждения материала регулируют для того, чтобы получить заданные прочностные свойства, требуемые допуски, хорошую обрабатываемость и эстетичный внешний вид. Например, если температура охлаждения является слишком высокой, то материал может набухать и приводить к остановке процесса. В случае полукристаллических материалов, слишком низкая температура охлаждения может приводить к слишком быстрому охлаждению и не позволять осуществить полную кристаллизацию, что отрицательно влияет на прочностные свойства и химическую стойкость готового изделия. Штамп с множеством секций охлаждения, имеющих независимую регулировку температуры, может быть использован для того, чтобы обеспечить выгодный баланс технологичности и рабочих характеристик. В одном специфическом варианте осуществления, например, может быть использован бак с водой при температуре ориентировочно от 0°С до 30°С, в некоторых вариантах осуществления ориентировочно от 1°С до 20°С, и в некоторых других вариантах осуществления ориентировочно от 2°С до 15°С.

По желанию, после нанесения покровного слоя могут быть использованы один или несколько калибровочных блоков (не показаны). Такие блоки могут иметь отверстия по форме сердечника, калиброванные постепенно от начальной до конечной конфигурации сердечника. Когда составной сердечник проходит через них, исключается тенденция к его провисанию, причем составной сердечник может быть пропущен через них несколько раз, пока не получит правильную форму. После калибровки составной сердечник может быть обрезан до желательной длины на отрезном производственном участке (не показан), например, при помощи пилы, позволяющей производить поперечный разрез, или же составной сердечник может быть намотан на бобину в непрерывном процессе. Длина стержня и/или составного сердечника может быть ограничена длиной жгута волокон.

Следует иметь в виду, что температуру стержня или составного сердечника, когда он проходит через любую секцию системы в соответствии с настоящим изобретением, можно регулировать, чтобы придать ему некоторые производственные и конечные свойства. Любые или все секции системы могут иметь регулировку температуры с использованием электрических патронных нагревательных элементов, циркулирующего флюида, и т.п., или с использованием любого другого устройства регулировки температуры, известного специалистам в данной области.

Вновь обратимся к рассмотрению фиг.7, на которой показано устройство 82 вытягивания, которое расположено ниже по ходу от системы 80 охлаждения и служит для вытягивания готового составного сердечника 16 из системы для его последующей окончательной калибровки. Устройством 82 вытягивания может быть любое устройство, позволяющее протягивать сердечник через систему обработки с желательной скоростью. В качестве примеров типичных систем вытягивания можно привести, например, гусеничные съемники и совершающие возвратно-поступательное движение съемники.

Один вариант осуществления составного сердечника (или составной жилы), образованного по описанному здесь выше способу, показан более подробно на фиг.8 как элемент 516. Можно видеть, что составной сердечник 516 имеет главным образом круглое поперечное сечение и содержит стержень (или волоконный сердечник) 514, содержащий одну или несколько консолидированных лент (компонент непрерывных волокон). Фраза "главным образом круглое поперечное сечение" означает, что коэффициент формы сердечника (отношение высоты к ширине) типично составляет ориентировочно от 1.0 до 1.5, а в некоторых вариантах осуществления составляет около 1.0. За счет избирательного контроля в течение процесса, использованного для пропитки ровингов и образования консолидированной ленты, а также в течение процесса сжатия и формовки ленты, составной сердечник может иметь относительно равномерное распределение термопластичной матрицы по всей его длине. Это также означает, что непрерывные волокна распределены в целом однородным образом вокруг продольной центральной оси "L" составного сердечника 516. Как это показано, например, на фиг.8, стержень 514 составного сердечника 516 может содержать непрерывные волокна 526, заделанные в термопластичную матрицу 528. Волокна 526 распределены в целом однородным образом вокруг продольной оси "L." Следует иметь в виду, что только несколько волокон показаны на фиг.8, и что составной сердечник типично содержит намного большее число равномерно распределенных волокон.

Покровный слой 519 идет вокруг периметра стержня 514 и образует внешнюю поверхность составного сердечника 516. Толщину стержня 514 стратегически выбирают так, чтобы обеспечивать специфическую прочность составного сердечника. Например, стержень 514 может иметь толщину (например, диаметр) ориентировочно от 0.1 до 40 мм, в некоторых вариантах осуществления ориентировочно от 0.5 до 30 мм, и в некоторых других вариантах осуществления ориентировочно от 1 до 10 мм. Толщина покровного слоя 519 зависит от функционального предназначения детали, но типично составляет ориентировочно от 0.01 до 10 мм, а в некоторых вариантах осуществления ориентировочно от 0.02 до 5 мм. Полная толщина или высота (например, диаметр в случае круглого поперечного сечения) составного сердечника 516 лежит в диапазоне ориентировочно от 0.1 до 50 мм, в некоторых вариантах осуществления ориентировочно от 0.5 до 40 мм, и в некоторых других вариантах осуществления ориентировочно от 1 до 20 мм. Несмотря на то, что составной сердечник может быть непрерывным по длине, длина составного сердечника может быть ограничена на практике размером бобины, на которую его наматывают и в которой его хранят, и/или длиной непрерывных волокон. Например, длина часто лежит в диапазоне ориентировочно от 1000 м до 5000 м, однако могут быть и большие длины.

За счет контроля различных параметров, о чем упоминалось здесь выше, могут быть образованы сердечники с очень высокой прочностью. Например, составные сердечники могут иметь относительно высокий модуль изгиба. Термин "модуль изгиба" обычно относится к отношению нагрузки к деформации при изгибной деформации (единицы силы на единицу площади), или к тенденции (способности) материала к изгибу. Модуль изгиба определяют по наклону кривой нагрузка-деформация, полученной в испытании "изгиб в трех точках " (ASTM D790-10, методика А, при комнатной температуре). Например, составной сердечник в соответствии с настоящим изобретением может иметь модуль изгиба ориентировочно от 10 ГПа или больше, в некоторых вариантах осуществления ориентировочно от 12 до 400 ГПа, в некоторых вариантах осуществления ориентировочно от 15 до 200 ГПа, и в некоторых других вариантах осуществления ориентировочно от 20 до 150 ГПа.

Составные сердечники, которые используют для изготовления электрических кабелей в соответствии с некоторыми раскрытыми здесь вариантами осуществления, могут иметь предел прочности при растяжении ориентировочно свыше 300 МПа, например, в диапазоне ориентировочно от 400 МПа до 5000 МПа, или ориентировочно от 500 МПа до 3500 МПа. Кроме того, подходящие составные сердечники могут иметь предел прочности при растяжении в диапазоне ориентировочно от 700 МПа до 3000 МПа; альтернативно, ориентировочно от 900 МПа до 1800 МПа; или, альтернативно, ориентировочно от 1100 МПа до 1500 МПа. Термин "предел прочности при растяжении" обычно относится к максимальной нагрузке, которую материал может выдержать при вытягивании до разрыва, и представляет собой максимальную нагрузку на кривой нагрузка-деформация, полученной в испытании на растяжение (в соответствии с ASTM D3916-08) при комнатной температуре.

Дополнительно или альтернативно, составной сердечник может иметь модуль упругости, выраженный в ином виде, в диапазоне ориентировочно от 50 ГПа до 500 ГПа, ориентировочно от 70 ГПа до 400 ГПа, ориентировочно от 70 ГПа до 300 ГПа, или ориентировочно от 70 ГПа до 250 ГПа. В некоторых вариантах осуществления, составной сердечник может иметь модуль упругости в диапазоне ориентировочно от 70 ГПа до 200 ГПа; альтернативно, ориентировочно от 70 ГПа до 150 ГПа; или, альтернативно, ориентировочно от 70 ГПа до 130 ГПа. Термин "модуль упругости" в этом случае обычно представляет собой отношение растягивающего напряжения к деформации растяжения и является наклоном кривой напряжение-деформация, полученной в испытании на растяжение (в соответствии с ASTM 3916-08) при комнатной температуре.

Составные сердечники, изготовленные в соответствии с настоящим изобретением, дополнительно могут иметь относительно высокую изгибную усталостную долговечность, и могут иметь относительно высокое остаточное (механическое) сопротивление. Изгибная усталостную долговечность и остаточное изгибное сопротивление могут быть определены в испытании "усталость при изгибе в трех точках" (в соответствии с ASTM D790, типично при комнатной температуре). Например, сердечники в соответствии с настоящим изобретением могут иметь остаточное изгибное сопротивление после одного миллиона циклов изгиба при нагрузках 160 Ньютон ("N") или 180 N, составляющее ориентировочно от 60 кг на кв. дюйм ("ksi") до 115 ksi, в некоторых вариантах осуществления ориентировочно от 70 ksi до 115 ksi, и в некоторых других вариантах осуществления ориентировочно от 95 ksi до 115 ksi. Кроме того, сердечники могут иметь относительно минимальные снижения изгибной прочности. Например, сердечники, имеющие фракцию пустот около 4% или меньше, а в некоторых вариантах осуществления около 3% или меньше, могут иметь снижения изгибной прочности после испытания на усталость при изгибе в трех точках, составляющие около 1% (например, от максимальной первоначальной изгибной прочности около 106 ksi до максимальной остаточной изгибной прочности около 105 ksi). Изгибная прочность может быть проверена до и после испытания на усталость, с использованием, например, испытания на изгиб в трех точках, указанного здесь выше.

В некоторых вариантах осуществления, составной сердечник может иметь плотность или удельную массу ориентировочно меньше чем 2.5 г/см, ориентировочно меньше чем 2.2 г/см3, ориентировочно меньше чем 2 г/см, или ориентировочно меньше чем 1.8 г/см3. В других вариантах осуществления, плотность составного сердечника может лежать в диапазоне ориентировочно от 1 г/см3 до 2.5 г/см3; альтернативно, ориентировочно от 1.1 г/см3 до 2.2 г/см3; альтернативно, ориентировочно от 1.1 г/см3 до 2 г/см3; альтернативно, ориентировочно от 1.1 г/см3 до 1.9 г/см3; альтернативно, ориентировочно от 1.2 г/см3 до 1.8 г/см3; или, альтернативно, ориентировочно от 1.3 г/см3 до 1.7 г/см3.

В некоторых применениях кабелей, таких как воздушные линии электропередачи, важным является отношение прочности к весу составного сердечника. Это отношение может быть определено как отношение прочности на растяжение материала сердечника к плотности материала сердечника (в единицах МПа/(г/см)). Пояснительное и не ограничительное отношение прочности к весу составного сердечника в соответствии с вариантами осуществления настоящего изобретения может лежать в диапазоне ориентировочно от 400 до 1300, ориентировочно от 400 до 1200, ориентировочно от 500 до 1100, ориентировочно от 600 до 1100, ориентировочно от 700 до 1100, ориентировочно от 700 до 1000, или ориентировочно от 750 до 1000. Эти отношения получены при прочности на растяжение в МПа и при плотности составного сердечника в г/см.

В некоторых вариантах осуществления, относительное удлинение при разрыве для составного сердечника может быть меньше чем 4%, меньше чем 3%, или меньше чем 2%, в то время как в других вариантах осуществления относительное удлинение при разрыве может лежать в диапазоне ориентировочно от 0.5% до 2.5%, ориентировочно от 1% до 2.5%, или ориентировочно от 1% до 2%.

Коэффициент линейного теплового расширения составного сердечника может быть ориентировочно меньше чем 5×10-6/°С, ориентировочно меньше чем 4×10-6/°С, ориентировочно меньше чем 3×10-6/°С, или ориентировочно меньше чем 2×10-6/°С (или в единицах измерения м/м/°С). В других единицах измерения (ppm/°С, где ppm=1×10-6)), коэффициент линейного теплового расширения может быть ориентировочно меньше чем 5, ориентировочно меньше чем 4, ориентировочно меньше чем 3, или ориентировочно меньше чем 2. Например, коэффициент (ppm/°С) может лежать в диапазоне ориентировочно от -0.4 до 5; альтернативно, ориентировочно от -0.2 до 4; альтернативно, ориентировочно от 0.4 до 4; или, альтернативно, ориентировочно от 0.2 до 2. Температурный диапазон, предусмотренный для этого коэффициента линейного теплового расширения, обычно может составлять от -50°С до 200°С, от 0°С до 200°С, от 0°С до 175°С, или от 25°С до 150°С. Коэффициент линейного теплового расширения измеряют в продольном направлении, то есть вдоль длины волокон.

Составной сердечник также может иметь относительно малый "радиус изгиба", который представляет собой минимальный радиус, под которым стержень может быть изогнут без повреждения, измеренный внутри кривой изгиба составного сердечника или составной жилы. Относительно малый радиус изгиба позволяет сильнее изгибать составной сердечник и наматывать его на бобину меньшего диаметра. Это также позволяет облегчить использование составных сердечников в кабелях, в которых в настоящее время используют металлические сердечники, и позволяет использовать для этого инструменты и способы установки, которые в настоящее время используют в обычных воздушных передающих кабелях. Радиус изгиба составного сердечника может, в некоторых вариантах осуществления, лежать в диапазоне ориентировочно от 1 см до 60 см, ориентировочно от 1 см до 50 см, ориентировочно от 1 см до 50 см, или ориентировочно от 2 см до 45 см, когда его определяют при температуре около 25°С. Радиус изгиба может лежать в диапазоне ориентировочно от 2 см до 40 см, или ориентировочно от 3 см до 40 см в некоторых вариантах осуществления, рассматриваемых здесь. В других вариантах осуществления может быть получен радиус изгиба, который ориентировочно в 40 раз меньше внешнего диаметра составного сердечника, в некоторых вариантах осуществления ориентировочно в диапазоне от 1 до 30 раз меньше внешнего диаметра составного сердечника, и в некоторых других вариантах осуществления ориентировочно в диапазоне от 2 до 25 раз меньше внешнего диаметра составного сердечника, когда его определяют при температуре около 25°С.

Важно, что указанные здесь выше прочность, физические и тепловые свойства составного сердечника могут поддерживаться в относительно широком диапазоне температур, например, ориентировочно от -50°С до 300°С, ориентировочно от 100°С до 300°С, ориентировочно от 110°С до 250°С, ориентировочно от 120°С до 200°С, ориентировочно от 150°С до 200°С, или ориентировочно от 180°С до 200°С.

Составной сердечник также может иметь малую фракцию пустот, например, около 6% или меньше, в некоторых вариантах осуществления около 3% или меньше, в некоторых вариантах осуществления около 2% или меньше, в некоторых вариантах осуществления около 1% или меньше, и в некоторых других вариантах осуществления около 0.5% или меньше. Фракция пустот может быть определена описанным здесь выше образом, например, с использованием испытания "с выжиганием полимера" в соответствии с ASTM D 2584-08 или с использованием сканирующего оборудования для компьютерной томографии (СТ), такого как детектор Metrotom 1500 (2k×2k) с высоким разрешением.

В одном варианте осуществления, составной сердечник в соответствии с настоящим изобретением может иметь следующие свойства: предел прочности при растяжении в диапазоне ориентировочно от 700 МПа до 3500 МПа; модуль упругости в диапазоне ориентировочно от 70 ГПа до 300 ГПа; и коэффициент линейного теплового расширения (в единицах измерения ppm на°С) в диапазоне ориентировочно от -0.4 до 5. Дополнительно, составной сердечник может иметь плотность ориентировочно меньше чем 2.5 г/см3 и/или отношение прочности к весу (в единицах измерения МПа/(г/см3)) в диапазоне ориентировочно от 500 до 1100. Кроме того, в некоторых вариантах осуществления, составной сердечник может иметь радиус изгиба в диапазоне ориентировочно от 1 см до 50 см. Более того, составной сердечник может иметь относительное удлинение при разрыве, составляющее ориентировочно меньше чем 3%.

В другом варианте осуществления, составной сердечник в соответствии с настоящим изобретением может иметь следующие свойства: предел прочности при растяжении в диапазоне ориентировочно от 1100 МПа до 1500 МПа; модуль упругости в диапазоне ориентировочно от 70 ГПа до 130 ГПа; и коэффициент линейного теплового расширения (в единицах измерения ppm на°С) в диапазоне ориентировочно от 0.2 до 2. Дополнительно, составной сердечник может иметь плотность в диапазоне ориентировочно от 1.2 г/см3 до 1.8 г/см3 и/или отношение прочности к весу (в единицах измерения МПа/(г/см3)) в диапазоне ориентировочно от 700 до 1100. Кроме того, в некоторых вариантах осуществления, составной сердечник может иметь радиус изгиба в диапазоне ориентировочно от 2 см до 40 см. Более того, составной сердечник может иметь относительное удлинение при разрыве в диапазоне ориентировочно от 1% до 2.5%.

Следует иметь в виду, что описанные здесь выше специфические варианты осуществления составного сердечника представляют собой просто примеры различных конструкций в рамках настоящего изобретения. Следует иметь в виду, что в этих различных возможных конструкциях могут быть использованы добавочные слои материала, в дополнение к описанным здесь выше слоям. Например, в некоторых вариантах осуществления, может быть выгодно образовать многокомпонентный сердечник, в котором один компонент содержит материал с более высокой прочностью, а другой компонент содержит материал с более низкой прочностью. Такие многокомпонентные сердечники могут быть особенно полезны для повышения общей прочности без необходимости использования более дорогих высокопрочных материалов для всего сердечника. Компонент с более низкой прочностью и/или компонент с более высокой прочностью может содержать ленту (ленты), которая содержит непрерывные волокна, заделанные в термопластичную матрицу.

Кроме того, следует иметь в виду, что объем патентных притязаний настоящего изобретения ни в коей мере не ограничен описанными здесь вариантами осуществления изобретения. Например, составные сердечники могут содержать различные другие компоненты, в зависимости от желательного применения и требующихся в нем свойств. Дополнительные компоненты могут быть образованы из ленты непрерывных волокон, такой как описанная здесь выше, а также из других типов материалов. Например, в одном варианте осуществления, составной сердечник может содержать слой прерывистых волокон (например, коротких волокон, длинных волокон, и т.п.), чтобы улучшить его поперечную прочность. Прерывистые волокна могут быть ориентированы так, что по меньшей мере часть этих волокон может быть расположена под углом к направлению, в котором идут непрерывные волокна.

Электрический кабель

В соответствии с описанными здесь вариантами осуществления настоящего изобретения предлагаются электрические кабели, такие как кабели для высоковольтных воздушных линий электропередачи, которые содержат сердечник кабеля, содержащий по меньшей мере один составной сердечник, и множество проводящих элементов, окружающих сердечник кабеля. Сердечником кабеля может быть единственный составной сердечник, имеющий любую подходящую конструкцию и обеспечивающий указанные здесь выше физические и тепловые свойства. Альтернативно, сердечник кабеля может содержать два или больше составных сердечников, или композитных жил, имеющих одинаковые или разные конструкции и одинаковые или разные физические и тепловые свойства. Эти два или больше составных сердечников могут быть собраны параллельно друг другу (прямо), или скручены, например, около центрального элемента составного сердечника.

Таким образом, в некоторых вариантах осуществления, электрический кабель может содержать сердечник кабеля, содержащий один составной сердечник, окруженный множеством проводящих элементов, в то время как, в других вариантах осуществления, электрический кабель может содержать сердечник кабеля, содержащий два или больше составных сердечников, причем сердечник кабеля окружен множеством проводящих элементов. Например, сердечник кабеля может содержать 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 составных сердечников, или больше составных сердечников (например, 37 составных сердечников), каждый из которых может иметь любую подходящую конструкцию и указанные здесь выше физические и тепловые свойства. Составные сердечники могут быть расположены, связаны в пучок или ориентированы любым подходящим образом, известным специалистам в данной области. Например, составные сердечники могут быть скручены так, что сердечник кабеля содержит 7 скрученных составных сердечников или 19 скрученных составных сердечников. Альтернативно, составные сердечники могут идти параллельно друг другу, так что сердечник кабеля содержит, например, пучок из 7 составных сердечников, расположенных параллельно друг другу.

Электрический кабель может содержать множество проводящих элементов, окружающих сердечник кабеля (например, который представляет собой единственный составной сердечник или множество скрученных составных сердечников). Проводящие элементы могут иметь любую геометрическую форму, в том числе могут быть круглыми проводами или трапециевидными проводами, или их комбинациями. Проводящие элементы могут быть расположены в один слой, в 2 слоя, 3 слоя или 4 слоя, и т.д., вокруг сердечника кабеля. Проводящие элементы могут быть расположены параллельно сердечнику кабеля, или намотаны по спирали, или расположены любым другим подходящим образом. Может быть использовано любое число проводящих элементов (например, проводов), но типичное число проводящих элементов в кабеле составляет до 84 проводящих элементов, и часто лежит в диапазоне от 2 до 50 проводящих элементов. Например, в некоторых общих схемах расположения могут быть использованы 7, 19, 26 или 37 проводов.

Примерные конструкции передающего кабеля с составными сердечниками, которые могут быть использованы в различных вариантах осуществления настоящего изобретения, описаны в патенте США No. 7,211,319, который полностью включен в данное описание в качестве ссылки.