Изобретение относится к конструкции проточных статических смесителей и может быть использовано в тех областях техники, где требуется перемешивание жидких, жидко-вязких и подобных им систем.

Известны проточные статические смесители для смешивания различных компонентов, состоящие из трубчатого корпуса и неподвижных диспергируюш.их элементов. В загрузочной зоне проточного смесителя дозирующим устройством формируется поток компонентов, который затем направляется в зону смещивания при определенной исходной ориентации. Наибольшая эффективность использования проточного смесителя достигается тогда, когда в загрузочной зоне обеспечивается Максимальная величина исходной поверхности раздела компонентов. Поэтому целесообразно конструировать проточный смеситель так, чтобы уже в загрузочной зоне перед поступлением компонентов в зоне смешивания достигалась возможно большая равномерность их объемного распределения.

Однако конструкция загрузочной зоны данных с.месителей весьма примитивна, поэто.му эффективность их работы остаемся намного ниже тех реальных возможностей, которые заложены в конструкциях диспергирующих элементов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является смесительное устройство, содержащее подводящее устройство, выполненное Б виде концентрично расположенных труб, корпус, внутри которого по высоте установлены диски с отверстиями чередующимися по периферии и в центре, между ко.торыми установлены регулирующие прокладки и щтуцер для выхода смеси 2.

Недостатком известного устройства является низкая интенсивность процесса смешивания, снижающая качество смес.и.

Цель изобретения - интенсификация процесса смешения, повышение качества смеси.

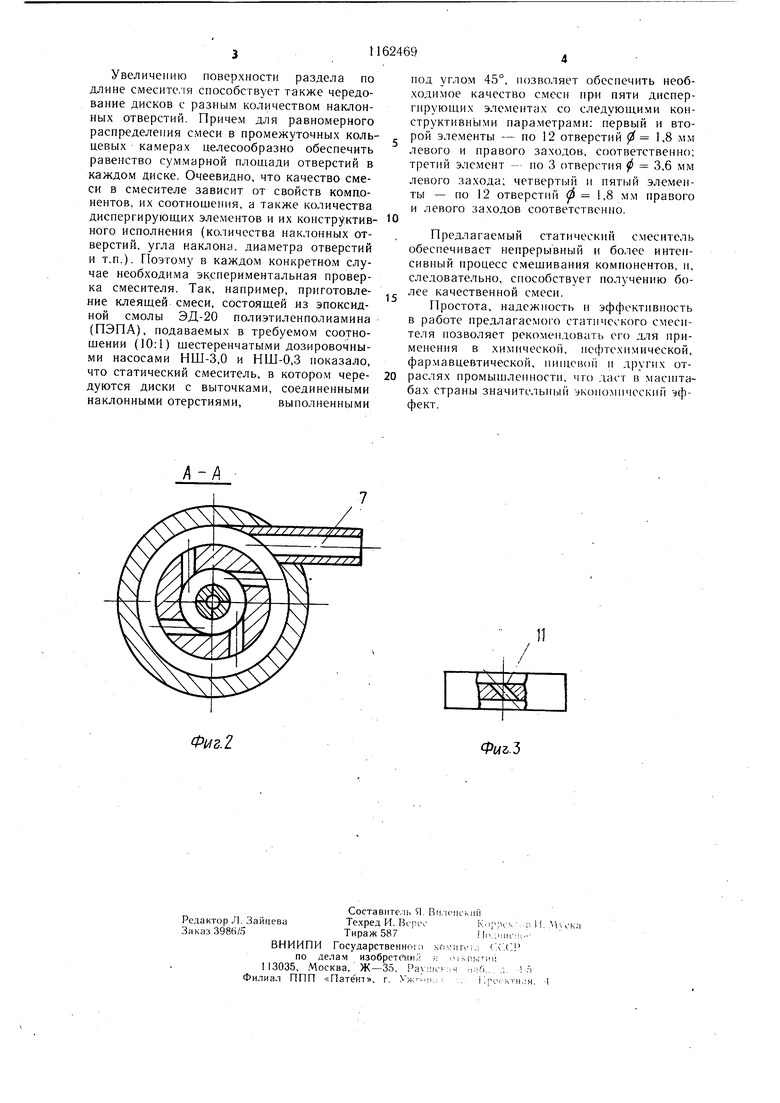

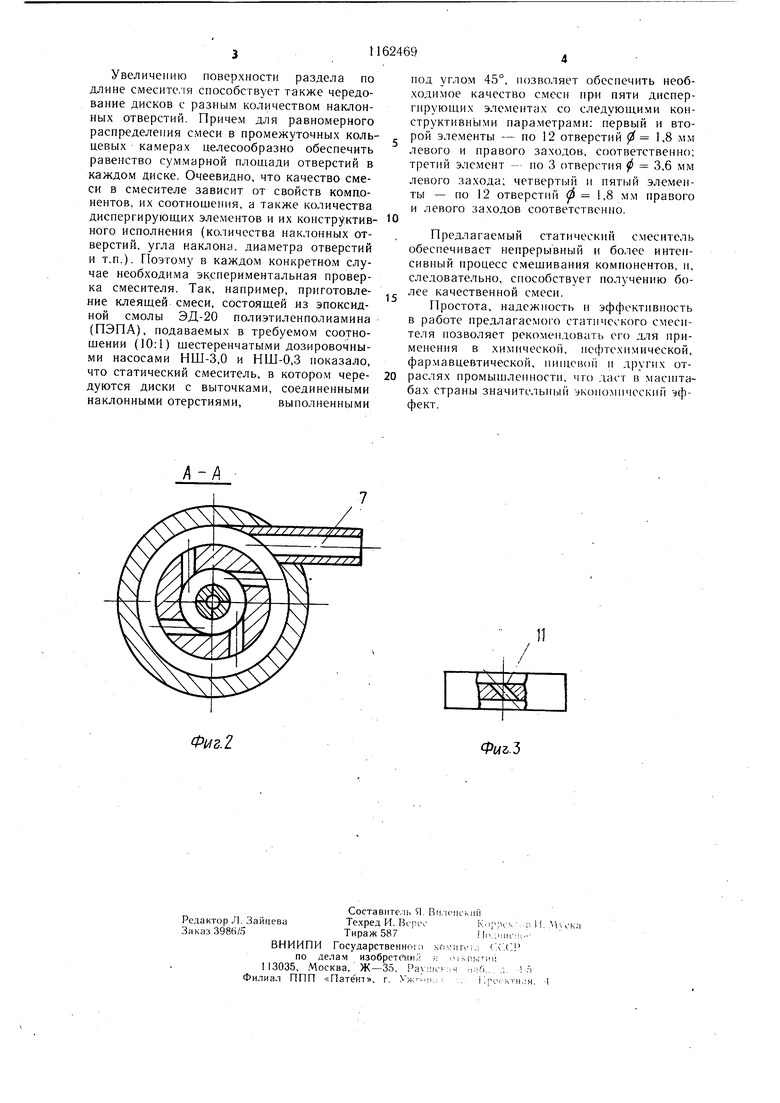

Поставленная цель достигается тем, что в статическом смесителе, имеюще.м трубчатый корпус с подводящими патрубками, в котором установлены диски с отверстиями по периферии, диски имеют выточки, выполненные на торцовых поверхностях и установлен вплотную один к другому с образованием кольцевых камер, сообщенных между собой посредством отверстий, при этом отверстия ориентированы тангенциально и имеют в смежных дисках противоположные направления.

Кроме того, суммарная площадь отверстий в каждом диске одинакова.

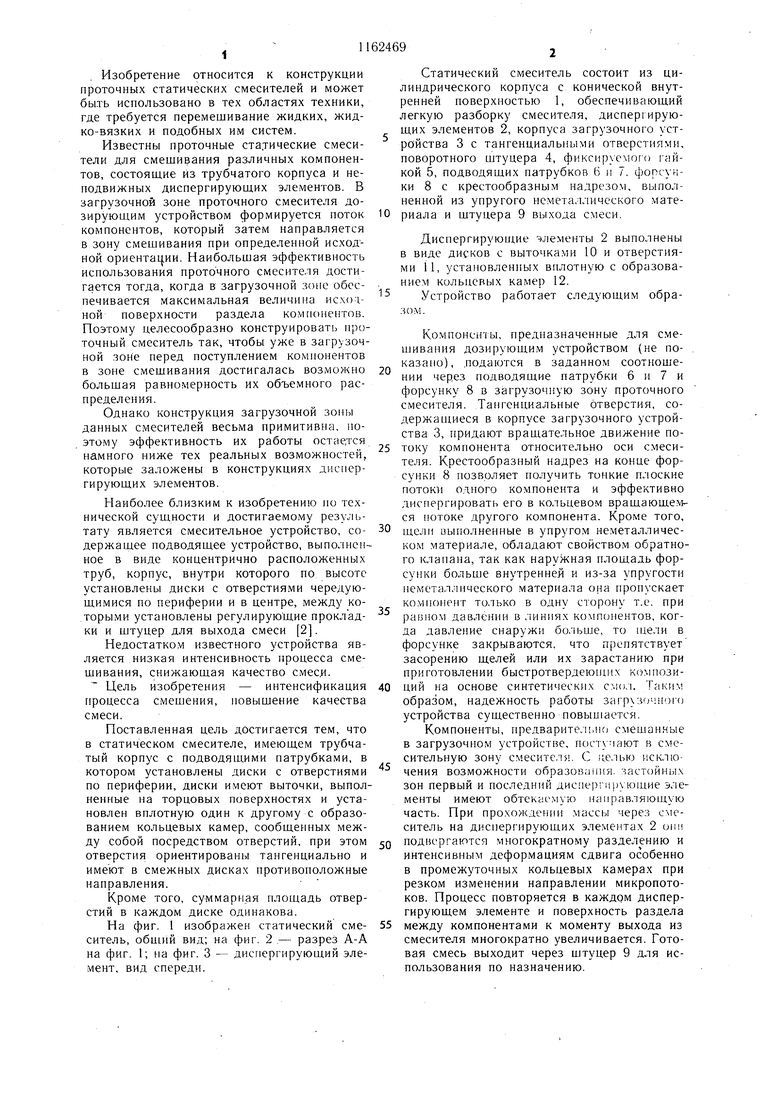

На фиг. 1 изображен статический смеситель, общий вид; на фиг. 2 .- разрез А-А на фиг. 1; на фиг. 3 - диспергирующий элемент, вид спереди.

Статический смеситель состоит из цилиндрического корпуса с конической внутренней поверхностью 1, обеспечивающий легкую разборку смесителя, диспергирующих элементов 2, корпуса загрузочного устройства 3 с тангенциальными отверстиями, поворотного щтуцера 4, фиксируемого 1айкой 5, подводящих патрубков 6 и 7. форсунки 8 с крестообразным надрезом, выполненной из упругого неметал.:1ического материала и штуцера 9 выхода смеси.

Диспергируюпхие элементы 2 выполнены в виде дисков с выточками 10 и отверстиями 11, установленных вплотную с образованием кольцевЬ)1х камер 12.

5 Устройство работает следующим образом.

Компоненты, предназначенные для смешивания дозируюн им устройством (не по- . казано), .подаются в заданном соотношении через подводящие патрубки 6 и 7 и форсунку 8 в загрузочную зону проточного смесителя. Тангенциальные отверстия, содержащиеся в корпусе загрузочного устройства 3, придают вращательное движение потоку компонента относительно оси смесителя. Крестообразный надрез на конце форсунки 8 позволяет получить тонкие плоские потоки одного компонента и эффективно диспергировать его в кольцевом вращающемся потоке другого компонента. Кроме того,

0 щели выполненные в упругом неметаллическом материале, обладают свойством обратного клапана, так как наружная площадь форсунки больше внутренней и из-за упругости неметаллического материала она пропускает компонент только в одну сторону т.е. при рарзиом давлении в линиях компонентов, когда давление снаружи больше, то щели в форсунке закрываются, что препятствует засорению щелей или их зарастанию при приготовлении быстротвердеющих композиций на основе синтетических CMO.I. Таким образом, надежность работы загрузочного устройства существенно повышается.

Компоненты, предварительно смешанные в загрузочном устройстве, поступают в смесительную зону смесителя. С целью исключения возможности образования. : астойных зон первый и последний диспергирующие элементы имеют обтекаемую направляющую часть. При прохождении массы через смеситель на диспергирующих элементах 2 oi:i

0 подвергаются многократному разделению и интенсивным деформациям сдвига особенно в промежуточных кольцевых камерах при резком изменении направлении микропотоков. Процесс повторяется в каждом диспергирующем элементе и поверхность раздела

5 между компонентами к моменту выхода из смесителя многократно увеличивается. Готовая смесь выходит через штуцер 9 для использования по назначению.

Увеличению поверхности раздела по длине смесите.чя способствует также чередование дисков с разным количеством наклонных отверстий. Причем для равномерного распределения смеси в промежуточных коль цевых камерах целесообразно обеспечить равенство суммарной площади отверстий в каждом диске. Очеевидно, что качество смеси в смесителе зависит от свойств комп,онентов, их соотношения, а также количества диспергирующих элементов и их конструктив ного исполнения (количества наклонных отверстий, угла наклона, диаметра отверстий и т.п.). Поэтому в каждом конкретном случае необходима экспериментальная проверка смесителя. Так, например, приготовление клеящей смеси, состоящей из эпоксидной смолы ЭД-20 полиэтиленполиамина (ПЭПА), подаваемых в требуемом соотнощении (10:1) шестеренчатыми дозировочными насосами НШ-3,0 и НШ-0,3 показало, что статический смеситель, в котором чередуются диски с выточками, соединенными наклонными отерстиями,выполненными

под углом 45°, позволяет обеспечить необходимое качество смеси при пяти диспергирующих элементах со следующими конструктивными параметрами: первый и второй элементы - по 12 отверстий 1,8 мм левого и правого заходов, соответственно; третий элемент - по 3 отверстия ф 3,6 мм левого захода; четвертый и пятый элементы - по 12 отверстий ф 1,8 мм правого и левого за.чодов соответственно.

Предлагаемый статический смеситель обеспечивает непрерывный и более интенсивный процесс смешивания компонентов, и, следовательно, способствует получению более качественной смеси.

Простота, надежность и эффективность в работе предлагаемого статического смесителя позволяет рекомендовать его для применения в химической, нефтехимической, фармавцевтической, шццевой и других отраслях промышленности, что даст в маси1табах страны значитслып ц экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1977 |

|

SU971450A1 |

| Способ и устройство инжекционного смешения текучих сред закрученными струями | 2022 |

|

RU2785705C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1992 |

|

RU2033853C1 |

| Смеситель для производства жидких заменителей цельного молока | 1982 |

|

SU1064927A1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| Статический смеситель | 1989 |

|

SU1643066A1 |

| Способ получения суспензий и устройство для его осуществления | 1987 |

|

SU1590126A1 |

| СПОСОБ СТРУЕИНЖЕКЦИОННОГО СМЕШЕНИЯ ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2643967C2 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРИЗУЮЩИХСЯ ЖИДКОСТЕЙ | 2000 |

|

RU2171135C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ГЛИНЫ | 2004 |

|

RU2297324C2 |

1. СТАТИЧЕСКИЙ СМЕСИТЕЛЬ, имеюший трубчатый корпус с подводяш,ими патрубками, в котором установлены диски с отверстиями по периферии, отличающийся тем, что, с целью интенсификации процесса смешения и повышения качества смеси, диски имеют выточки, выполненные на торцовых поверхностях и установлены вплотную один к другому с образованием кольцевых камер, сообшенных между собой посредством отверстий, при этом отверстия ориентированы тангенциально и имеют в смежных дисках противоположные направления. 2. Смеситель по п. 1, отличающийся тем, что суммарная площадь отверстий в каждом диске одинакова. (Л 05 NS О5 СО

| Миловидова А | |||

| Н | |||

| Смесители с неподвижными перемешивающими устройствами в химических производствах за рубежом | |||

| - «Химическая промышленность, 1979, № 5, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Смесительное устройство для приготовления клеящей смеси | 1976 |

|

SU725689A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-23—Публикация

1984-02-20—Подача