Изобретение относится к области машиностроения и может быть использовано при разработке и изготовлении корпусов, контейнеров, емкостей, баллонов давления (далее емкостей) из композиционного материала (КМ), имеющих узел стыка, например, с основанием или со смежными отсеками.

Известно, что емкости должны фиксироваться и крепиться относительно смежных отсеков, воспринимать и передавать усилия через входящие в состав емкости узлы стыка со смежными отсеками. Например, радиальная фиксация емкости в патенте РФ №2211357 «Корпус ракетного двигателя (емкость)» обеспечивается центрирующе-силовым поясом с башмаками, расположенными на цилиндрической части корпуса. Башмаки (или аэродинамические стабилизаторы) механически закреплены на шпангоуте, образованном приматываемым к корпусу слоями композиционного материала металлическим каркасом (крепежной арматурой), выполненным в виде одного или нескольких колец, скрепленных между собой продольными перемычками. С крайними кольцами скреплены продольные лапки, а пакет композиционного материала расположен поверх продольных лапок и продольных перемычек каркаса. Каркас выполнен обрезиненным. Кольца каркаса выполнены разрезными. Башмаки (или аэродинамические стабилизаторы) крепятся к каркасу винтами, установленными в радиальные резьбовые гнезда, выполненные в кольцах каркаса.

Указанный центрирующе-силовой пояс положительно себя зарекомендовал в производстве и при работе на нагрузки, прикладываемые по нормали к поверхности башмака (т.е. к поверхности корпуса). Однако данная конструкция не рассчитана на большие нагрузки, направленные вдоль продольной оси корпуса (например, на тягу двигателя, имеющего корпус указанной конструкции). Допустимая осевая составляющая нагрузки (например, от аэродинамических стабилизаторов) имеет сравнительно малое значение. Расположение рассматриваемого центрирующе-силового пояса (не с торца, а в центральной части корпуса) обуславливает отсутствие силовых узлов передачи осевого усилия (если осевое усилие имеет значительную величину). Заделка в пластик металлического каркаса могла бы выдержать осевое усилие, приложенное на каркас. Однако силовой узел передачи указанного осевого усилия на каркас в рассматриваемой компоновке (в середине корпуса) выполнить проблематично (т.е. силовой узел отсутствует). Центрирующе-силовой пояс выполнен практически в толщине корпуса, а для передачи осевого усилия (при расположении силового узла в середине корпуса) требуются выступающие над цилиндрической поверхностью корпуса упоры, прочно скрепленные с каркасом. В каркасе из-за его малой толщины выполнение гнезд под мощные (рассчитанные на большую нагрузку) винты проблематично. Таким образом, рассмотренный центрирующе-силовой пояс не может выполнять функции полноценного узла стыка. Значительно больше допустимая осевая составляющая нагрузки на корпус с узлами стыка [Конструкции ракетных двигателей на твердом топливе/ Под общ. ред. Л.Н. Лаврова. - М.: Машиностроение, 1993 - 215 с., ил., с. 81, рис. 2.28 (II)]. Корпус из композиционного материала содержит силовую оболочку, образованную сопряженной с днищами обечайкой, и узел стыка, расположенный в зоне сопряжения днища с обечайкой (т.е. с торца корпуса). Узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру. Крепежная арматура в данной схеме представляет собой металлические штифты и шпильки штифто-шпилечного соединения (ШШС), установленные в пакетах композиционного материала. Размещение узла стыка и крепежной арматуры в одну линию с обечайкой корпуса обеспечивает возможность компоновки вдоль этой же линии полноценного силового узла передачи осевого усилия (силовой узел объединен с узлом стыка (пакетами композиционного материала)). Обеспечивается доступ к узлу стыка и оптимальная силовая схема передачи осевого усилия на смежные отсеки.

Толщина пластиковой законцовки ШШС (которая складывается из диаметра шпильки и высоты опорной части штифта) получается достаточно большой. Длина узла стыка в варианте исполнения с ШШС определяется возможностью сверления пластика под штифт, имеющий необходимый для обеспечения контактного давления диаметр. Вылет (длина) узла стыка должен быть достаточным, чтобы при сверлении не нарушить силовую оболочку. Большие габариты узла стыка (длина и толщина) приводят к повышенной массе изделия. Обтюрация рассматриваемого узла стыка со смежными отсеками вызывает ряд проблем, т.к. уплотнение производится по поверхности пластика (КМ). Фактическое состояние поверхности пластика (ворс, поры) и газопроницаемость через массив пластика снижают надежность обтюрации уплотняемого стыка.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является корпус с узлами стыка [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова. - М.: Машиностроение, 1993 - 215 с., ил., с. 63, рис. 2.20]. Корпус из композиционного материала содержит силовую оболочку, образованную сопряженной с днищами обечайкой, и узел стыка, расположенный в зоне сопряжения днища с обечайкой. Узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру. Крепежная арматура представляет собой металлический шпангоут 5, соединенный внахлест с пакетами композиционного материала. В указанной конструкции металлический шпангоут 5 выполняет функцию как крепежной арматуры, так и силовой рамы (т.е. специального силового узла передачи осевого усилия). При введении в узел стыка металлического шпангоута 5 решается проблема обтюрации узла стыка со смежными отсеками, однако масса и длина узла стыка по сравнению с ШШС возрастает еще больше. Масса во многом зависит от конструкции крепления металлического шпангоута 5. Его склейка только по одной поверхности с пакетами композиционного материала увеличивает потребную длину (при необходимой площади) данной поверхности, т.е. увеличивает массу изделия.

Технической задачей изобретения является уменьшение массы и длины узла стыка.

Сущность изобретения заключается в том, что в емкости из композиционного материала, содержащей силовую оболочку, образованную сопряженной с днищами обечайкой, и, по меньшей мере, один узел стыка, расположенный в зоне сопряжения днища с обечайкой, причем узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру, образованную силовой рамой и хвостовиком, хвостовик выполнен в виде, по меньшей мере, одного кольца, скрепленного с силовой рамой продольными перемычками. С кольцом скреплены продольные лапки. Кольцо, продольные перемычки и продольные лапки расположены между силовой оболочкой и пакетами композиционного материала. Продольные лапки могут быть выполнены Т-образными. Количество продольных лапок может превышать количество продольных перемычек. Продольные перемычки могут содержать зубчики. Поверхность сопряжения силовой оболочки и крепежной арматуры может иметь конусный уклон. Силовая рама может содержать элементы клинового соединения со смежными отсеками.

Технический результат достигается тем, что заделка хвостовика между силовой оболочкой и пакетами композиционного материала обеспечивает максимальную осевую и радиальную компактность узла стыка и соответствующее уменьшение массы. Высокая несущая способность (в т.ч. вдоль продольной оси), работоспособность и надежность указанной заделки обеспечивается следующим:

- хвостовик склеен с пластиком (пакетом композиционного материала и силовой оболочкой) по двум своим поверхностям (наружной и внутренней);

- пакет композиционного материала одновременно склеен как с хвостовиком (кольцами, продольными перемычками, продольными лапками), так и с силовой оболочкой (через окна между продольными перемычками и через прорези между продольными лапками);

- продольные лапки, выполненные в виде гнущихся лепестков, обеспечивают возможность их плотного прижатия к силовой оболочке;

- конусный уклон поверхности сопряжения силовой оболочки и крепежной арматуры обеспечивает плотность прилегания крепежной арматуры к силовой оболочке в процессе установки крепежной арматуры перед ее примоткой пакетом композиционного материала; соответственно конусный уклон обеспечивает требуемое качество склейки;

- при кольцевом обжатии реализуется увеличенное контактное давление склеиваемых поверхностей; высокое контактное давление требуется для оптимизации режима полимеризации клея и режима вулканизации резинового слоя, повышая тем самым адгезионные характеристики соединения крепежной арматуры с пластиком;

- при кольцевом обжатии реализуется значительная сила трения между хвостовиком и пластиком, т.е. несущая способность узла стыка обеспечивается не только адгезией клеевых границ хвостовика с пластиком, но и указанной силой трения между ними;

- кромки хвостовика (по периметрам окон и просветов) обеспечивают механический упор между пакетом композиционного материала и хвостовиком; аналогичный упор обеспечивают зубчики на продольных перемычках; Т-образная форма продольных лапок увеличивает площадь (длину) кромок, обеспечивающих упор (а также увеличивает площадь поверхности клеевых границ продольных лапок).

Толщина хвостовика выполнена переменной по длине, уменьшающейся в сторону размещения продольных лапок. Толщина пакета композиционного материала также выполнена переменной по длине, уменьшающейся в ту же сторону.

В процессе намотки по окружности пакет композиционного материала с кромки продольной перемычки заходит в окно по касательной. Далее пакет композиционного материала подходит к силовой оболочке на формирующем «мертвую зону намотки» расстоянии от кромки продольной перемычки. Начиная с указанного расстояния, пакет композиционного материала при намотке прилегает к силовой оболочке. При большой толщине продольных перемычек длина участка «мертвой зоны намотки» получается большой. Потребная ширина окон складывается из дуги с гарантированным прилеганием пакета композиционного материала к силовой оболочке и двух участков «мертвых зон намотки». Для обеспечения достаточной ширины окон, обеспечивающей требуемую площадь поверхности склейки пакета композиционного материала с силовой оболочкой, количество продольных перемычек должно быть минимальным (чем меньше продольных перемычек, тем меньше «мертвых зон намотки»). Напротив, продольные лапки являются лепестками, обжимающими силовую оболочку. Для того чтобы кривизна цилиндрической поверхности меньше влияла на гибкость указанных лепестков, ширина лепестка должна быть минимальной. Меньшая толщина и большая деформативность продольных лапок приводит к тому, что пакет композиционного материала, расположенный над продольными лапками, при намотке максимально приближен к силовой оболочке. Требуемое для поджатия пакета композиционного материала к силовой оболочке расстояние между продольными лапками благодаря деформативности продольных лапок и их меньшей толщине меньше, чем требуемое расстояние между жесткими и толстыми продольными перемычками. Соответственно количество продольных лапок превышает количество продольных перемычек. В процессе примотки крепежной арматуры огранка наружной части пакетов композиционного материала зависит от того, как часто расположены продольные элементы (перемычки, лапки), поверх которых проводится намотка (т.е. зависит от количества продольных элементов). Над продольными лапками толщина пакетов композиционного материала минимальна, т.е. мехобработка проблематична. Огранка указанной зоны также минимальна благодаря большей равномерности намотки на часто расположенные продольные элементы (лапки). Над продольными перемычками толщина пакетов композиционного материала увеличена, что допускает мехобработку наружной поверхности с большой огранкой.

Схема армирования узла стыка может быть различна. Для увеличения поджатия при намотке, повышения жесткости и прочности пакеты композиционного материала могут содержать кроме пакетов органо-стекло-угле-ткани кольцевые и спиральные жгутовые слои (слои, в которых армирующий материал образован намоткой ленты, сформированной жгутами, в кольцевом и спиральном направлениях). Спиральные жгутовые слои, намотанные по схеме «второго кокона» повышают прочность узла стыка в осевом направлении. Силовая рама содержит элементы клинового соединения [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова. - М.: Машиностроение, 1993 - 215 с., ил., с. 127, рис. 2.61] со смежными отсеками. Клиновое соединение обеспечивает минимизацию габаритов и массы безлюфтового стыка (например, шпоночный стык при сопоставимых габаритах и массе имеет люфт соединяемых элементов, а безлюфтовой шпилечный стык имеет большие габариты и массу). Клиновое соединение известно для металлических емкостей. Для емкости из КМ использование клинового соединения в рассматриваемой конструкции увеличивает положительный эффект предлагаемого технического решения (заделки хвостовика между силовой оболочкой и пакетами композиционного материала).

Данное техническое решение не известно из патентной и технической литературы.

Изобретение поясняется чертежами.

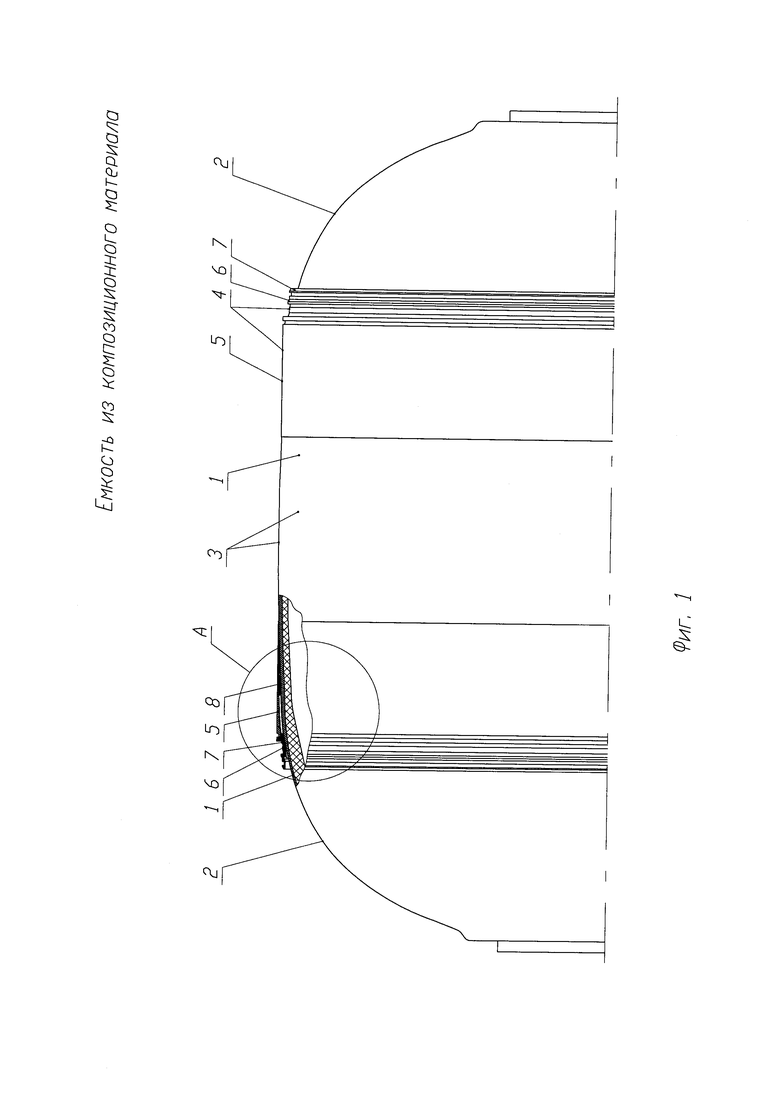

Н фиг. 1 показан общий вид емкости, имеющей два одинаковых узла стыка (один из которых изображен в разрезе);

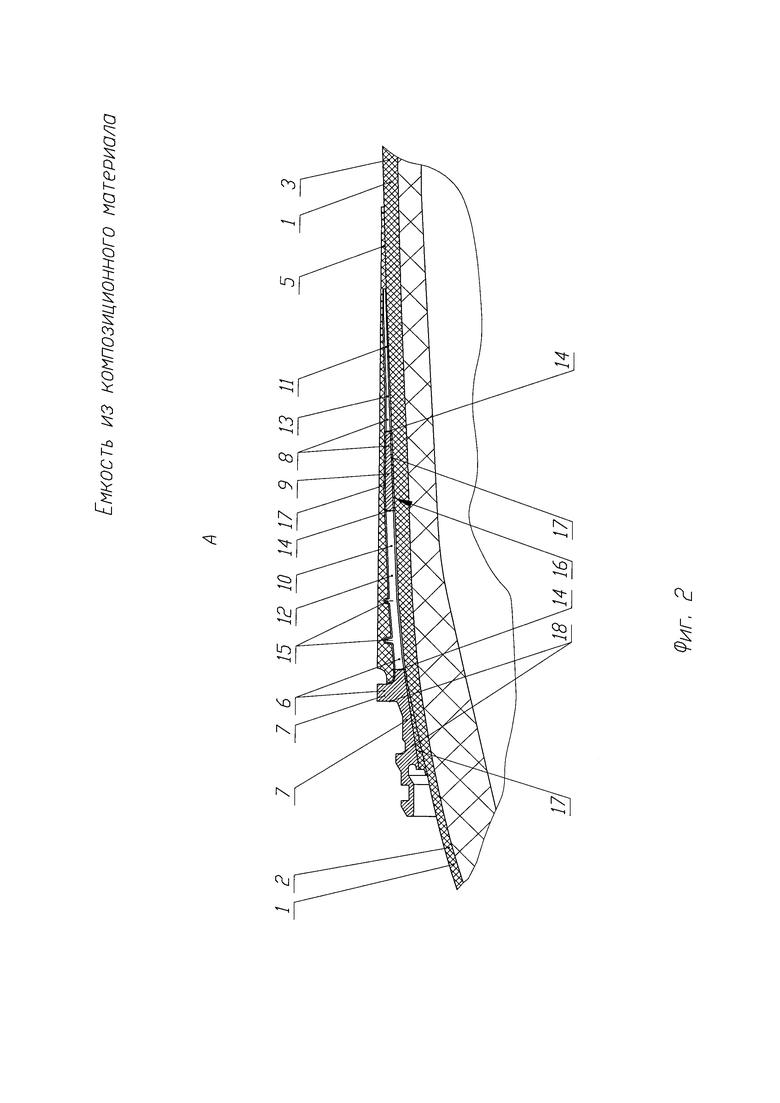

на фиг. 2 показана выноска А фиг. 1 в виде продольного разреза узла стыка; часть пакетов композиционного материала, находящаяся в окнах между продольными перемычками и в прорезях между продольными лапками, условно не показана (чтобы была видна структура окон и просветов);

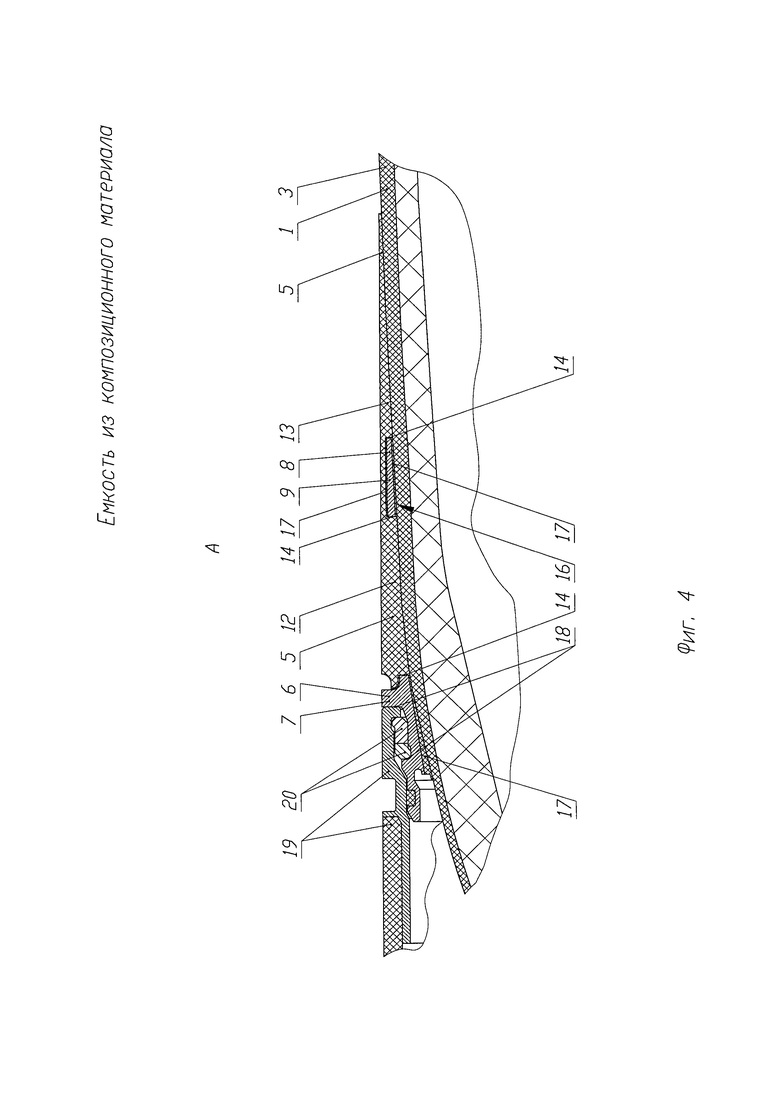

на фиг. 3 показана в изометрии крепежная арматура;

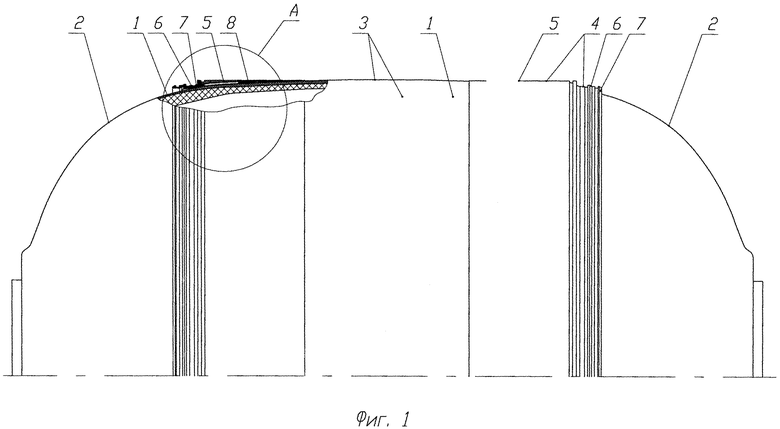

на фиг. 4 показана выноска А фиг. 1 в варианте соединения емкости со смежным отсеком; часть пакетов композиционного материала, находящаяся в окнах между продольными перемычками и в прорезях между продольными лапками (скрывающая структуру окон и прорезей), в отличие от фиг. 2 показана в разрезе.

Емкость из композиционного материала содержит силовую оболочку 1, образованную сопряженной с днищами 2 обечайкой 3. По меньшей мере, один узел 4 стыка емкости расположен в зоне сопряжения днища 2 с обечайкой 3 (фиг. 1). Узел 4 стыка сформирован приматываемыми к силовой оболочке 1 пакетами 5 композиционного материала и содержит выполненную из металла крепежную арматуру 6 (фиг. 2). Крепежная арматура 6 образована силовой рамой 7 и хвостовиком 8. Толщина хвостовика 8 выполнена переменной по длине. Максимальную толщину хвостовик 8 имеет в районе его сопряжения с силовой рамой 7. Толщина пакета 5 композиционного материала также выполнена переменной по длине, уменьшающейся с уменьшением толщины хвостовика 8. Хвостовик 8 выполнен в виде одного или нескольких колец 9, скрепленных с силовой рамой 7 и между собой продольными перемычками 10 (рассматриваемая в дальнейшем (в т.ч. на фиг. 1-4) конструкция содержит только одно кольцо 9). С крайним кольцом 9 скреплены продольные лапки 11. Продольные лапки 11 выполнены Т-образными (фиг. 3). Кольца 9, продольные перемычки 10 и продольные лапки 11 расположены между силовой оболочкой 1 и пакетами 5 композиционного материала. Указанные элементы склеены между собой. Пакет 5 композиционного материала одновременно склеен как с хвостовиком 8 (кольцом 9, продольными перемычками 10, продольными лапками 11), так и с силовой оболочкой 1 (через окна 12 между продольными перемычками 10 и через прорези 13 между продольными лапками 11). Кромки 14 хвостовика 8 (по периметрам окон 12 и прорезей 13) обеспечивают механический упор между пакетом 5 композиционного материала и хвостовиком 8. В процессе формования пакета 5 композиционного материала при намотке часть его слоев вдавлена в окна 12 между продольными перемычками 10 и в прорези 13 между продольными лапками 11. Указанная часть пакетов 5 композиционного материала, находящаяся в окнах 12 и прорезях 13, на фиг. 2 условно не показана. На фиг. 4 данная часть пакетов композиционного материала (скрывающая структуру окон 12 и прорезей 13) показана в разрезе, иллюстрирующем механический упор между пакетом 5 композиционного материала и кромками 14 хвостовика 8. Продольные перемычки 10 содержат зубчики 15. Зубчики 15 могут быть выполнены не на всю ширину продольных перемычек 10, а срезаны по краям. При намотке зубчики 15 врезаются в пакет 5 композиционного материала, обеспечивая дополнительный механический упор между пакетом 5 композиционного материала и хвостовиком 8. Поверхность 16 сопряжения силовой оболочки 1 и крепежной арматуры 6 имеет конусный уклон. Конусный уклон поверхности 16 обеспечивает плотность прилегания крепежной арматуры 6 к силовой оболочке 1 в процессе установки крепежной арматуры 6 перед ее примоткой пакетом композиционного материала. Соответственно конусный уклон поверхности 16 обеспечивает качество склейки. Сопрягаемые с силовой оболочкой 1 и с пакетом 5 композиционного материала поверхности крепежной арматуры 6 выполнены обрезиненными. На указанные поверхности нанесен резиновый слой 17. Резиновый слой 17 обеспечивает снижение пиков напряжений на межслоевых границах, а также компенсацию разности температурных деформаций. Количество продольных лапок 11 превышает количество продольных перемычек 10. Т.е. количество окон 12 превышает количество прорезей 13, соответственно ширина окон 12 превышает ширину прорезей 13. Наружная цилиндрическая поверхность узла 4 стыка может выполняться механической обработкой части пакета 5 композиционного материала, при которой исключаются неровности (огранка), обусловленные разностью суммарных толщин композиций «пакет 5 композиционного материала» и «пакет 5 композиционного материала + хвостовик 8». При этом толщина пакета 5 композиционного материала при намотке выполняется с припуском на механическую обработку. Силовая рама 7 содержит элементы 18 клинового соединения со смежным отсеком 19. Элементы 18 выполнены, например, в виде двух упорных буртиков. Клиновые пары 20, заведенные между одним упорным буртиком и смежным отсеком 19 (фиг. 4), прижимают смежный отсек 19 ко второму упорному буртику (элементу 18).

Устройство работает следующим образом. Эксплуатация изделия при температурах, отличных от равновесной (т.е. температуры, при которой отсутствуют напряжения от температурных деформаций), приводит к разности температурных деформаций разнородных материалов крепежной арматуры 6 и органопластика (силовой оболочки 1 и пакетами 5 композиционного материала). Резиновый слой 17 снижает возникающие при этом межслоевые сдвиговые напряжения. При эксплуатации изделия, сопряженной с изгибающим моментом, приложенным к узлу 4 стыка, недопустимых концентраций напряжений между силовой оболочкой 1 и узлом 4 стыка не возникает благодаря плавному изменению жесткости узла 4 стыка по длине и возможности продольных лапок 11 отслеживать изгибные деформации силовой оболочки 1. При воздействии осевой нагрузки на узел 4 стыка (растягивающей или сжимающей) данная нагрузка на силовую оболочку 1 передается

- по поверхностям склейки крепежной арматуры 6 с силовой оболочкой 1 и с пакетом 5 композиционного материала;

- посредством силы трения между хвостовиком и пластиком, обусловленной кольцевым обжатием со стороны пакета 5 композиционного материала и прижатием продольных лапок 11 к силовой оболочке 1;

- механическим упором кромок 14 хвостовика 8 (по периметрам окон 12 и прорезей 13) между пакетом 5 композиционного материала и хвостовиком 8.

При воздействии поперечной нагрузки на узел стыка силовая оболочка 1 охватывается составляющими элементами узла 4 стыка (крепежной арматурой 6, пакетом 5 композиционного материала), т.е. поперечная нагрузка воспринимается по большой поверхности контакта указанных элементов. Таким образом, узел 4 стыка работоспособен на растягивающую или сжимающую нагрузку, изгибающий момент и поперечное перерезывающее усилие. В представленных рассуждениях предполагается, что при работе узла 4 стыка силовая оболочка 1 не нагружена внутренним давлением (работа емкости в режиме «пассажир»). При работе емкости (когда силовая оболочка 1 нагружена внутренним давлением) повышенная кольцевая жесткость узла 4 стыка не приводит к концентрации напряжений по его краям. Это достигается переменностью (уменьшением) толщины участков пакета 5 композиционного материала, располагаемых дальше от колец 9, а также способностью продольных лапок 11 расходиться при деформациях силовой оболочки 1 относительно жестких колец 9 по лепестковой схеме. При этом контактное давление на крепежную арматуру 6 возрастает, увеличивая несущую способность узла 4 стыка.

Технико-экономическая эффективность изобретения по сравнению с прототипом заключается в уменьшении массы и длины узла стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ёмкость из композиционного материала | 2017 |

|

RU2677774C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211357C1 |

| КОМБИНИРОВАННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2118745C1 |

| Узел стыковки оболочек из композиционного материала | 1977 |

|

SU708101A1 |

| СПОСОБ ФОРМИРОВАНИЯ СИЛОВОГО ШПАНГОУТА НА ЕМКОСТИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2340456C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2282260C2 |

| Секционная оболочка для внутреннего давления из слоистого композиционного материала | 2015 |

|

RU2607575C2 |

| Соединение оболочек из композиционных материалов | 1977 |

|

SU708102A1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2237186C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ОБУВИ ОТ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2189162C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов, контейнеров, емкостей, баллонов давления из композиционного материала. Емкость из композиционного материала содержит силовую оболочку, образованную сопряженной с днищами обечайкой, и узел стыка, расположенный в зоне сопряжения днища с обечайкой. Причем узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру, образованную силовой рамой и хвостовиком. Хвостовик выполнен в виде кольца, скрепленного с силовой рамой продольными перемычками, а с кольцом скреплены продольные лапки. При этом кольцо, продольные перемычки и продольные лапки расположены между силовой оболочкой и пакетами композиционного материала. Изобретение направлено на уменьшение массы и длины узла стыка. 5 з.п. ф-лы, 4 ил.

1. Емкость из композиционного материала, содержащая силовую оболочку, образованную сопряженной с днищами обечайкой, и, по меньшей мере, один узел стыка, расположенный в зоне сопряжения днища с обечайкой, причем узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру, образованную силовой рамой и хвостовиком, отличающаяся тем, что хвостовик выполнен в виде, по меньшей мере, одного кольца, скрепленного с силовой рамой продольными перемычками, а с кольцом скреплены продольные лапки, при этом кольцо, продольные перемычки и продольные лапки расположены между силовой оболочкой и пакетами композиционного материала.

2. Емкость из композиционного материала по п. 1, отличающаяся тем, что продольные лапки выполнены Т-образными.

3. Емкость из композиционного материала по п. 1, отличающаяся тем, что количество продольных лапок превышает количество продольных перемычек.

4. Емкость из композиционного материала по п. 1, отличающаяся тем, что продольные перемычки содержат зубчики.

5. Емкость из композиционного материала по п. 1, отличающаяся тем, что поверхность сопряжения силовой оболочки и крепежной арматуры имеет конусный уклон.

6. Емкость из композиционного материала по п. 1, отличающаяся тем, что силовая рама содержит элементы клинового соединения со смежными отсеками.

| Конструкции ракетных двигателей на твердом топливе / Под общ | |||

| ред | |||

| Л.Н | |||

| Лаврова | |||

| - М.: Машиностроение, 1993 - | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211357C1 |

| RU 69609 U1, 27.12.2007 | |||

| US 3843010 A1, 22.10.1974. | |||

Авторы

Даты

2017-05-11—Публикация

2016-04-19—Подача