Изобретение относится к ракетной технике и может быть использовано при создании корпусов ракетных двигателей твердого топлива (РДТТ), имеющих обечайку, выполненную из композиционного материала (органо- или углепластика), и отъемные днища, крепящиеся к ней посредством штифто-шпилечного (или штифто-болтового) соединения.

Известно [Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива: Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 328 с.: ил., рис.5.18, с. 121] соединение обечайки, выполненной из композиционного материала (КМ) с металлическими днищами посредством штифто-шпилечного (ШШС) или штифто-болтового (ШБС) соединения. Герметизация такого соединения обеспечивается одним - двумя резиновыми шнурами, устанавливаемыми в гнезда, расположенные между обечайкой и металлическим днищем. Контакт резинового шнура непосредственно с поверхностью КМ не рекомендуется действующими конструкторскими нормативами вследствие пониженной надежности герметизации, обусловленной:

- большой газопроницаемостью КМ;

- недостаточным качеством (шероховатостью, пористостью) поверхности КМ;

- различной твердостью и несбалансированностью жесткостных характеристик КМ и металлических днищ, приводящей к возможности раскрытия стыка при нагружении корпуса внутренним давлением.

Контакт резинового шнура с поверхностью КМ известен на ряде изделий, однако в этих случаях необходимая надежность герметизации достигается:

- увеличенным объемом экспериментальной отработки;

- повышенной жесткостью (т.е. повышенной массой и габаритами) сопрягаемых деталей;

- дублированием узла герметизации заливкой герметиков между сопрягаемыми частями теплозащитных покрытий. Такая заливка практически неконтролируема, а значит ненадежна.

Точностные параметры соединения органопластиковой обечайки с металлическим днищем при неизбежном использовании в качестве базовых поверхностей элементов органопластика получаются низкими. Например, в соединении [там же, рис.5.19а, с. 122] базовыми поверхностями являются торцы механически обработанной органопластиковой обечайки. При этом вкладной внутренний герметизирующий шпангоут не обеспечивает высокой точности соединения ни в радиальном, ни в длинновом, ни в угловом направлениях. Наружный зуб на этом шпангоуте предназначен только для удобства сборки (он не позволяет шпангоуту проваливаться в одну из соединяемых секций) и не регламентирует длинновую и угловую характеристики взаимного расположения соединяемых секций.

Таким образом, для повышения надежности герметизации соединения и повышения точностных характеристик обечайка из КМ должна снабжаться металлическими законцовками, вматываемыми в обечайку при ее изготовлении. При этом одна базовая поверхность - внутренняя цилиндрическая, по которой законцовка базируется на намоточной оправке, получается автоматически. Вторая базовая (торцевая) поверхность получается механической подрезкой металлической законцовки после намотки и полимеризации обечайки.

Замотка металлических поясков, имеющих форму трапеций, предложена авторским свидетельством СССР №518597, кл. F 16 L 9/12, 1976. Трапециевидные пояски имеют большую массу. Отсутствие расслоений по границам пояска с пластиком может обеспечить только повсеместная стяжка пакета металлических поясков.

Наиболее близкой по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является армированная деталь из композиционного материала [авторское свидетельство СССР №666311, кл. F 16 В 11/00, 1977], содержащая перфорированные металлические прослойки с отверстиями, заполненными перемычками связующего. Нижние металлические прослойки рассматриваемой армированной детали могут выполнять функции металлической законцовки.

Недостатком указанного решения является склонность пакета к расслоению в условиях эксплуатации в расширенном температурном диапазоне. Расслоения обусловлены различными коэффициентами температурного расширения пластика и металла. В условиях длительного действия знакопеременных сдвиговых и отрывных напряжений перемычки связующего в перфорационных отверстиях прослоек (и законцовки) разрушаются. При этом в случае выбора, в качестве базовой, торцевой поверхности на металлической законцовке необходимо исключить возможность сдвига законцовки относительно пластика при сборке с днищем (затяжке ШШС) и при эксплуатации в расширенном температурном диапазоне. Следствием сдвига металлической законцовки при затяжке ШШС является потеря герметичности корпуса.

Технической задачей настоящего изобретения является улучшение точностных характеристик и повышение надежности.

Сущность изобретения заключается в том, что в известном корпусе ракетного двигателя твердого топлива, содержащем выполненную из композиционного материала обечайку с внутренним покрытием и крепящиеся к ней посредством штифто-шпилечного или штифто-болтового соединения металлические днища, при этом внутрь обечайки установлены металлические шпангоуты, внутренняя цилиндрическая поверхность которых сопрягается с днищами, причем на торце шпангоута выполнен зуб, сопрягаемый с гнездом торцевого уплотнения, выполненным на днище, шпангоуты имеют хвостовик, расположенный между обечайкой и внутренним покрытием, а между хвостовиком и обечайкой расположен слой резины, при этом шпангоут имеет буртик, плоскость наружного торца которого совпадает с плоскостью среза обечайки. Со стороны этой плоскости вокруг зуба выполнена кольцевая проточка. На внутренней поверхности хвостовика выполнен зацеп, входящий в материал внутреннего покрытия. Длина хвостовика обеспечивает перекрытие штифтов штифто-шпилечного (штифто-болтового) соединения. Хвостовик может охватывать выполненное для размещения элементов ШШС (ШБС) утолщение обечайки.

Технический результат достигается тем, что разность деформаций пластика и металлического шпангоута при эксплуатации в расширенном температурном диапазоне воспринимается слоем резины. Длина металлического шпангоута вместе с хвостовиком обеспечивает большую площадь его склейки с пластиковой обечайкой. При этом металлический шпангоут относительно пластиковой обечайки в осевом направлении жестко зафиксирован только в одном месте (упирается буртиком), а второй торец металлического шпангоута может в пределах температурных деформаций свободно перемещаться, сохраняя целостность (сплошность) корпуса благодаря слою резины. При этом буртик упирается в пластиковую обечайку и тем самым не допускает осевое смещение металлического шпангоута как при сборке корпуса (во время затяжки ШШС и соответствующей деформации резинового шнура торцевого уплотнения появляется осевая сила, стремящаяся вдавить металлический шпангоут внутрь корпуса), так и при термическом расширении хвостовика при эксплуатации в расширенном температурном диапазоне. Фиксированное положение буртика относительно пластиковой обечайки позволяет выполнить на буртике базовую торцевую поверхность обечайки, плоскость которой совпадает с плоскостью среза пластиковой обечайки. При этом базирование осуществляется именно по металлической поверхности буртика, как имеющего большую жесткость, твердость и лучшую шероховатость по сравнению с пластиковым торцом.

Указанная базовая поверхность получается на полимеризованном после намотки корпусе механической подрезкой пластиковой обечайки совместно с металлическим шпангоутом. Сопряжение базовой торцевой поверхности с наружной поверхностью зуба торцевого уплотнения при механической обработке может получаться в форме галтели радиусом 0,3-3 мм. Галтель с указанным радиусом будет выступать над базовым торцом, создавая проблемы сопряжения металлического шпангоута с днищами корпуса. Для исключения галтели и возможности использования плоскости буртика в качестве базовой со стороны этой плоскости вокруг зуба выполнена кольцевая проточка шириной, превышающей радиус возможной галтели (радиус скругления кромки резца, которым проводится механическая подрезка). Зацеп на внутренней поверхности хвостовика, входящий в материал внутреннего покрытия, исключает отслоение внутреннего эластичного покрытия от металла при нагружении корпуса внутренним давлением.

Выполнение длины хвостовика достаточной для перекрытия штифтов штифто-болтового соединения, обеспечивает:

- большую площадь склейки металлического шпангоута с пластиковой обечайкой;

- исключение опасности повреждения внутреннего покрытия при выполнении отверстий под штифты;

- повышение надежности герметизации корпуса;

- уменьшение технологических перекосов относительно пластиковой обечайки.

Охват хвостовиком утолщенной части обечайки обеспечивает лучшие условия работы спиральных слоев КМ, повышая коэффициент реализации прочности, т.е. надежность.

Данное техническое решение неизвестно из патентной и технической литературы.

Изобретение поясняется следующими чертежами:

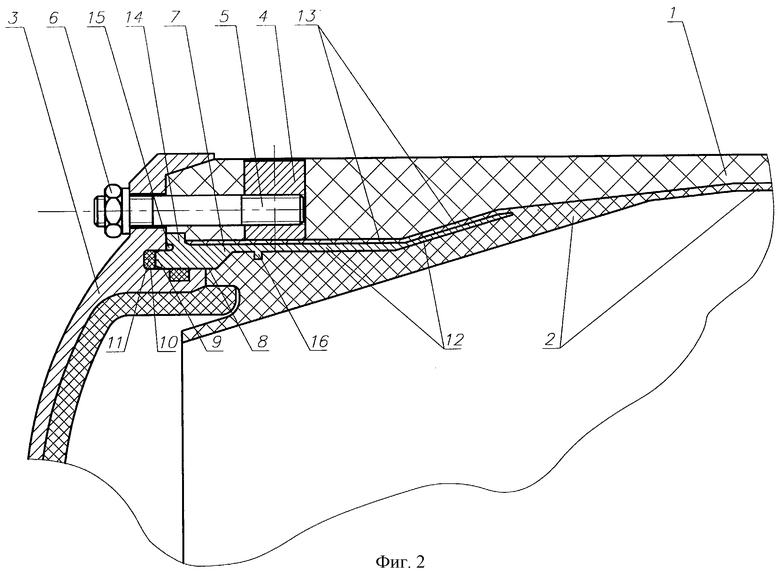

на фиг.1 показан корпус РДТТ в разрезе;

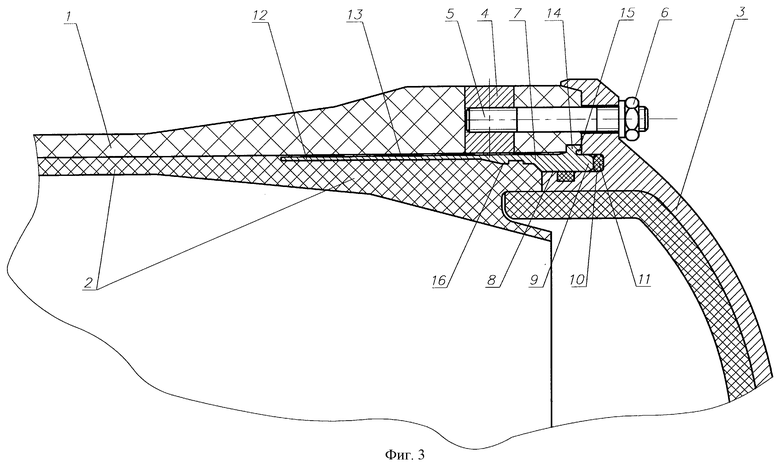

на фиг.2 показана выноска А на фиг.1;

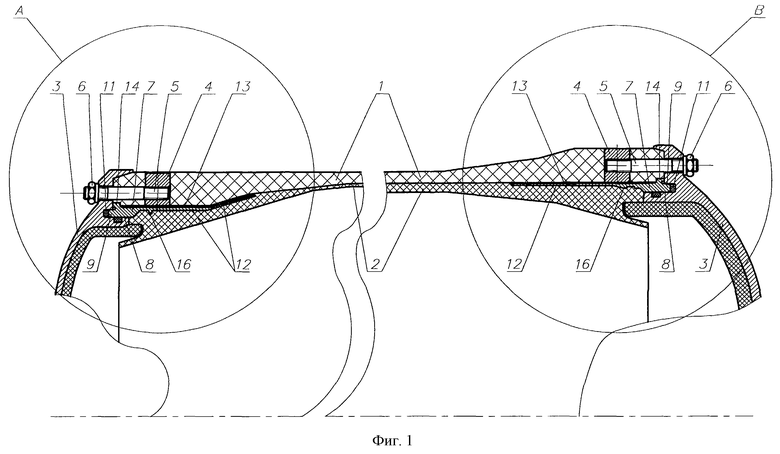

на фиг.3 показана выноска В на фиг.1.

Корпус ракетного двигателя твердого топлива содержит обечайку 1, выполненную из композиционного материала. Поверхность обечайки 1 снабжена внутренним покрытием 2, которое может выполнять функции теплозащиты, гермослоя, защитно-крепящего слоя, барьерного слоя. К обечайке 1 крепятся металлические днища 3 посредством штифто-шпилечного (или штифто-болтового соединения). Такое соединение образовано штифтами 4, установленными в радиальных отверстиях обечайки 1, и установленными в продольных отверстиях обечайки 1 шпильками 5 с гайками 6 (или болтами), закрепленными в штифтах 4. Внутрь обечайки установлены металлические шпангоуты 7, внутренняя цилиндрическая поверхность 8 которых сопрягается с днищами 3. На торце шпангоута 7 выполнен зуб 9. Зуб 9 сопрягается с гнездом 10 торцевого уплотнения 11, выполненным на днище 3. Шпангоуты 7 имеют хвостовик 12, расположенный между обечайкой 1 и внутренним покрытием 2. Длина хвостовика 12 обеспечивает перекрытие штифтов 4 штифто-болтового соединения. Хвостовик 12 может иметь коническую форму (см. фиг.2), обеспечивающую охват выполненного для размещения элементов ШШС (штифтов 4) утолщения обечайки 1. Между хвостовиком 12 и обечайкой 1 расположен слой резины 13. Шпангоут 7 имеет буртик 14, плоскость наружного торца которого совпадает с плоскостью среза обечайки 1. Со стороны этой плоскости вокруг зуба 9 выполнена кольцевая проточка 15 шириной, превышающей радиус возможной галтели (радиус скругления кромки резца, которым проводится механическая подрезка торца корпуса при его изготовлении). На внутренней поверхности хвостовика 12 выполнен зацеп 16, входящий в материал внутреннего покрытия 2.

Устройство работает следующим образом. Усилие затяжки гаек 6 при сборке корпуса передается через днища 3 и шнуры торцевых уплотнений 11 на шпангоуты 7 по зубу 9 и по буртику 14. Данное усилие через буртик 14 передается на материал обечайки 1, т.е. не приводит к смещению шпангоута 7 относительно обечайки 1 как при сборке корпуса, так и при его эксплуатации. Целостность (сплошность) корпуса при эксплуатации в широком температурном диапазоне (и соответствующих сдвиговых термических деформациях) обеспечивается слоем резины 13. При нагружении корпуса внутренним давлением и соответствующей деформации обечайки 1 отслоения внутреннего покрытия 2 от обечайки 1 не происходит благодаря тому, что зацеп 16, выполненный на внутренней поверхности хвостовика 12, исключает (сводит к минимуму) сдвиг внутреннего покрытия 2 относительно шпангоутов 7.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом, в качестве которого выбрана армированная деталь из композиционного материала [авторское свидетельство СССР №666311, кл. F 16 В 11/00, 1977], заключается в улучшении точностных характеристик и повышении надежности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ёмкость из композиционного материала | 2016 |

|

RU2619000C1 |

| Силовая оболочка из слоистого композиционного материала | 2018 |

|

RU2686370C1 |

| СИЛОВАЯ ОБОЛОЧКА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2599876C1 |

| Ёмкость из композиционного материала | 2017 |

|

RU2677774C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2478812C1 |

| ЕМКОСТЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2438066C1 |

| РЕАКТИВНЫЙ СНАРЯД С ОТДЕЛЯЕМЫМ ДВИГАТЕЛЕМ | 1998 |

|

RU2133444C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| Секционная оболочка для внутреннего давления из слоистого композиционного материала | 2015 |

|

RU2607575C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

Корпус ракетного двигателя твердого топлива содержит выполненную из композиционного материала обечайку с внутренним покрытием и крепящиеся к ней посредством штифто-шпилечного или штифто-болтового соединения металлические днища. Внутрь обечайки установлены металлические шпангоуты, внутренняя цилиндрическая поверхность которых сопрягается с днищами. На торце шпангоута выполнен зуб, сопрягаемый с гнездом торцевого уплотнения, выполненным на днище. Шпангоуты имеют хвостовик, расположенный между обечайкой и внутренним покрытием. Между хвостовиком и обечайкой расположен слой резины. Шпангоут имеет буртик, плоскость наружного торца которого совпадает с плоскостью среза обечайки. Со стороны этой плоскости вокруг зуба выполнена кольцевая проточка. На внутренней поверхности хвостовика выполнен зацеп, входящий в материал внутреннего покрытия. Изобретение позволит улучшить точностные характеристики и повысить надёжность корпуса ракетного двигателя твердого топлива. 2 з.п. ф-лы, 3 ил.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2053401C1 |

| и др | |||

| Конструкция и проектирование ракетных двигателей твёрдого топлива | |||

| - М.: Машиностроение, 1987, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твёрдого топлива | |||

| - М.: Машиностроение, 1987, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2004-09-27—Публикация

2003-05-29—Подача