Изобретение относится к области машиностроения и может быть использовано при разработке и изготовлении корпусов, контейнеров, емкостей, баллонов давления (далее емкостей) из композиционного материала (КМ), имеющих узел стыка, например, с основанием или со смежными отсеками.

Известно, что емкости должны крепиться на смежных отсеках, воспринимать и передавать усилия через входящие в состав емкости узлы стыка со смежными отсеками. Корпус из композиционного материала содержит силовую оболочку и узел стыка [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова - М.: Машиностроение, 1993 - 215 с., ил., страница 81, рис. 2.28 (II)]. Узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру. Крепежная арматура представляет собой металлические штифты и шпильки штифто-шпилечного соединения (ШШС), установленные в пакетах композиционного материала.

Длина узла стыка с ШШС определяется возможностью сверления пластика под штифт, имеющий диаметр, необходимый для обеспечения контактного давления на пластик. Вылет (длина) узла стыка должен быть достаточным, чтобы при сверлении не нарушить силовую оболочку (в точке Т на фиг. 3 (б)). Чем больше длина узла стыка, тем больше масса изделия. Обтюрация рассматриваемого узла стыка со смежными отсеками вызывает ряд проблем. Уплотнение стыка производится по поверхности пластика (КМ). Фактическое состояние поверхности пластика (ворс, поры) и газопроницаемость через массив пластика снижают надежность обтюрации уплотняемого стыка.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является корпус с узлами стыка [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова - М.: Машиностроение, 1993 - 215 с., ил., страница 63, рис. 2.20]. Корпус из композиционного материала содержит силовую оболочку и узел стыка. Узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит выполненную из металла крепежную арматуру. Крепежная арматура представляет собой металлический шпангоут 5, соединенный внахлест с пакетами композиционного материала. При введении в узел стыка металлического шпангоута 5 решается проблема надежности обтюрации узла стыка со смежными отсеками, однако масса и длина рассматриваемого узла стыка по сравнению с узлом стыка с ШШС возрастает еще больше.

Технической задачей настоящего изобретения является уменьшение массы и длины узла стыка.

Сущность изобретения заключается в том, что в емкости из композиционного материала, содержащей силовую оболочку и, по меньшей мере, один узел стыка, причем узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит крепежную арматуру, выполненную в виде металлического шпангоута с резьбовыми гнездами, резьбовые гнезда расположены в призматических выступах, выполненных на наружной цилиндрической поверхности шпангоута. Призматические выступы охвачены по своему периметру пакетами композиционного материала. В пакетах композиционного материала напротив резьбовых гнезд могут быть выполнены продольные отверстия. На шпангоуте может быть выполнена полка, скрепленная по своей наружной цилиндрической поверхности с пакетами композиционного материала. Внутренняя цилиндрическая поверхность полки формирует обтюрирующую площадку. Между пакетами композиционного материала и наружной цилиндрической поверхностью полки может быть установлена резиновая прослойка. В продольном направлении между силовой оболочкой и шпангоутом может быть установлена кольцевая проставка, одновременно склеенная с силовой оболочкой, шпангоутом и пакетами композиционного материала.

Технический результат достигается следующим. Длина узла стыка складывается из длины двух участков:

- участка размещения крепежной арматуры и ее скрепления с пакетами композиционного материала;

- участка склейки узла стыка с силовой оболочкой.

Длина участка склейки узла стыка с силовой оболочкой является одинаковой для любой схемы (настоящего изобретения, прототипа, аналога), т.е. определяется нагрузкой на узел стыка и качеством склейки. Кроме того, участок склейки параллелен силовой оболочке, т.е. от его длины габарит емкости из КМ практически не зависит.

Длина участка размещения крепежной арматуры и ее скрепления с пакетами композиционного материала в предлагаемом изобретении минимальна (сопоставима по длине с резьбовым гнездом (и равным ему по длине призматическим выступом)) за счет того, что пакеты композиционного материала охватывают призматический выступ. При изготовлении узла стыка пакеты композиционного материала охватывают призматический выступ в процессе формования пакетов композиционного материала при их намотке на шпангоут и прижатия к шпангоуту. Шпангоут состоит из цилиндрических участков (полки и центрирующего элемента) и участка призматических выступов, имеющего «звездообразную» поверхность контакта с пластиком. «Звездообразная» форма поверхности обусловлена призматическими выступами. В связи с тем, что шпангоут состоит из нескольких участков, имеющих разную форму контактирующей с КМ поверхности, технологические режимы формования пакетов композиционного материала и, соответственно, структура пакетов композиционного материала меняются ступенчато по длине шпангоута (т.е. по периметру охвата призматического выступа). В процессе примотки узла стыка призматический выступ принудительно вдавливается в пакеты композиционного материала, а к цилиндрическим участкам шпангоута пакеты композиционного материала прижимаются кольцевой намоткой. На участке призматических выступов прилегание пакетов композиционного материала по всей «звездообразной» поверхности к шпангоуту достигается одним из нижеперечисленных способов (или комбинацией этих способов по разным слоям наматываемых (выкладываемых) пакетов композиционного материала):

- надрезом (перфорацией) пакетов композиционного материала в местах расположения призматических выступов, т.е. призматические выступы проходят через вырезы слоя пакета композиционного материала;

- схемой выкладки (например, выкладкой между призматическими выступами продольных полос пакетов композиционного материала);

- деформацией мягких пакетов композиционного материала при их обжатии намоткой слоев технологической рубашки поверх пакетов композиционного материала. Под технологическую рубашку для вдавливания участков пакетов композиционного материала, находящихся между призматическими выступами, могут закладываться местные технологические пластины. Посредством обжатия и деформации пакетов композиционного материала с естественной при намотке кольцевой формы пакеты деформируются до требуемой «звездообразной» формы. Натяжение пакетов композиционного материала должно быть умеренным, допускающим деформацию при обжатии технологической рубашкой мягких пакетов композиционного материала;

- наклонные поверхности призматических выступов способствуют полноте прилегания пакетов композиционного материала.

Необходимая степень прижатия пакетов композиционного материала к шпангоуту (на цилиндрических участках, и на участке «звездообразной» формы (участке призматических выступов)) обеспечивается обжатием вышеупомянутыми слоями технологической рубашки. После полимеризации пакетов композиционного материала наружная поверхность (с остатками технологической рубашки) подвергается мехобработке.

Сформированные таким образом пакеты композиционного материала обладают высоким уровнем адгезии склейки с цилиндрическими участками шпангоута (полкой) благодаря высокой степени поджатая. Высокой степень поджатая реализуется при намотке в оптимальном кольцевом направлении, как самих пакетов композиционного материала, так и технологической рубашки. Плотное облегание торцов призматических выступов пакетами композиционного материала (имеющими плотную структуру) обеспечивает надежный механический упор крепежной арматуры. Механический упор по двум торцам призматических выступов обеспечивает работоспособность узла стыка при действии как сжимающей, так растягивающей нагрузки. Структура пакетов композиционного материала по длине узла стыка различна, местами армирующая ткань расположена ступеньками и неравномерно. Однако, в целом, после полимеризации, пакеты композиционного материала представляют собой монолит, обеспечивающий прочность узла стыка. Таким образом, крепежная арматура надежно соединена с пакетами композиционного материала.

После полимеризации узла стыка в охватывающей призматический выступ части пакетов композиционного материала напротив резьбовых гнезд выполняются продольные отверстия. Продольные отверстия обеспечивают доступ крепежа (шпилек) к резьбовым гнездам. Аналогичные продольные отверстия имеются в схеме ШШС, выбранной в качестве аналога. В схеме ШШС, как правило, продольные отверстия выполняются до установки штифтов (в условиях отсутствия жестких ограничений на глубину сверления). В предлагаемом техническом решении глубина сверления ограничена торцом призматического выступа. Изначально, для предотвращения попадания стружки при сверлении, и попадания смолы при намотке, в резьбовые гнезда шпангоута целесообразно установить технологические пробки. В готовом узле стыка технологические пробки извлекаются через продольные отверстия. На шпангоуте от призматических выступов в сторону торца узла стыка выполнена полка, скрепленная по своей наружной цилиндрической поверхности с пакетами композиционного материала. Внутренняя цилиндрическая поверхность полки формирует обтюрирующую площадку. Таким образом, полка, выполняющая задачу надежной обтюрации стыка емкости со смежным отсеком и задачу склейки шпангоута с пакетами композиционного материала, по габаритам не требует дополнительной длины узла стыка. Между пакетами композиционного материала и наружной цилиндрической поверхностью полки установлена резиновая прослойка. Резиновая прослойка обеспечивает снижение пиков напряжений на межслоевых границах, а также, компенсацию разности температурных деформаций. На шпангоуте от призматических выступов в сторону силовой оболочки выполнен центрирующий элемент, который, являясь вторым цилиндрическим участком шпангоута, формирует упорный участок пакетов композиционного материала, воспринимающий нагрузку от прилегающих к нему призматических выступов. Центрирующий элемент соединен либо непосредственно с силовой оболочкой, либо с кольцевой проставкой. Склейка кромки металлического шпангоута (кромки центрирующего элемента) с криволинейной поверхностью силовой оболочки, как правило, проблематична. Центрирующий элемент проще приклеивать не встык, а внахлест (выполнив на центрирующем элементе лепестки). В этом случае толщина и масса узла стыка увеличатся. Между силовой оболочкой и шпангоутом может быть установлена кольцевая проставка, одновременно склеенная внахлест с силовой оболочкой, шпангоутом и пакетами композиционного материала. Кольцевая проставка повышает технологичность склейки узла стыка с криволинейной поверхностью силовой оболочки. При действии сжимающей нагрузки на узел стыка, кольцевая проставка подкрепляет пакеты композиционного материала.

Представленное техническое решение обеспечивает требуемую несущую способность и надежную работу узла стыка при снижении длины его участка размещения крепежной арматуры и ее скрепления с пакетами композиционного материала и соответствующего уменьшения массы рассмотренного участка узла стыка (и в целом емкости из КМ).

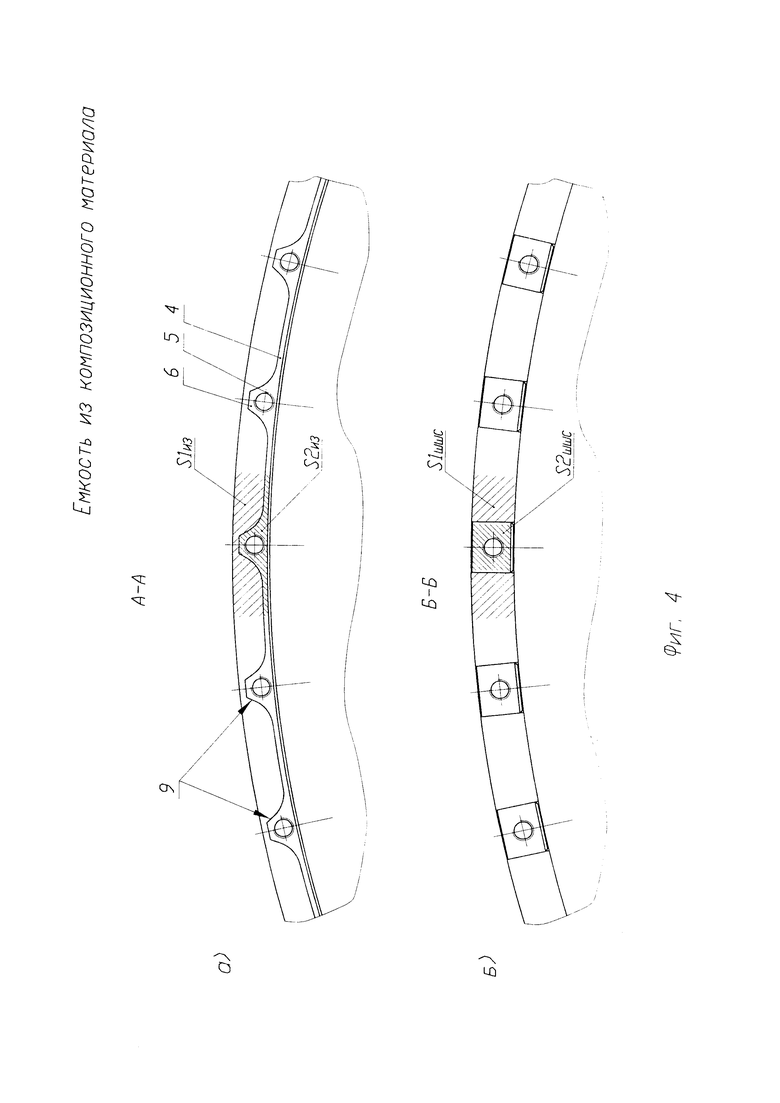

Кроме представленного выше сравнения предлагаемого технического решения с прототипом, к которому предлагаемое изобретение близко по конструкции и назначению, интересно (в плане расчетной схемы, а также, достигаемого положительного эффекта) сопоставить предлагаемое техническое решение с ранее упомянутым аналогом - емкостью, снабженной узлом стыка с ШШС. Надежность обтюрации предлагаемого настоящим изобретением стыка за счет металлического шпангоута уже отмечалась. Растягивающая узел стыка нагрузка воспринимается поперечным сечением пакетов композиционного материала. Растягивающая нагрузка, приходящаяся на одну шпильку, в предлагаемом изобретении (фиг. 4 (а)) воспринимается частью пакетов композиционного материала, поперечное сечение которых имеет площадь S1ИЗ. Растягивающая нагрузка, приходящаяся на одну шпильку, в схеме ШШС (фиг. 4 (б)) воспринимается частью пакетов композиционного материала, поперечное сечение которых имеет площадь S1ШШС. Из фиг. 4 видно, что S1ИЗ≈S1ШШС. Усилие на узел стыка приводит к контактному давлению крепежной арматуры на пластик (пакеты композиционного материала), имеющий фиксированную величину прочности смятия. Нагрузка, приходящаяся на одну шпильку, в предлагаемом изобретении (фиг. 4 (а)) воспринимается частью пакетов композиционного материала, площадь контакта с торцом призматических выступов которых имеет площадь S2ИЗ. Нагрузка, приходящаяся на одну шпильку, в схеме ШШС (фиг. 4 (б)) воспринимается частью пакетов композиционного материала, полезная площадь контакта со штифтом которых имеет площадь S2ШШС. Точнее, S2ШШС является проекцией криволинейной поверхности контакта с цилиндрическим штифтом на поперечную плоскость Б-Б. Из фиг. 4 видно, что S2ИЗ≈S2ШШС. В указанных рассуждениях не учтено (взято «в запас»):

- во-первых, подкрепляющее действие склейки металлического шпангоута с пакетами композиционного материала в предлагаемом изобретении;

- во-вторых, не учтено то, что поверхность контакта пластика с крепежной арматурой (цилиндрическим штифтом или призматическим выступом) по разному расположена к направлению нагрузки. Торцы призматических выступов перпендикулярны продольной составляющей нагрузки, т.е. имеют оптимальное расположение.

Таким образом, параметры узлов стыка на фиг. 3, 4 являются, как минимум, одинаковыми. Соответственно, несущая способность этих узлов должна быть, как минимум, одинаковой.

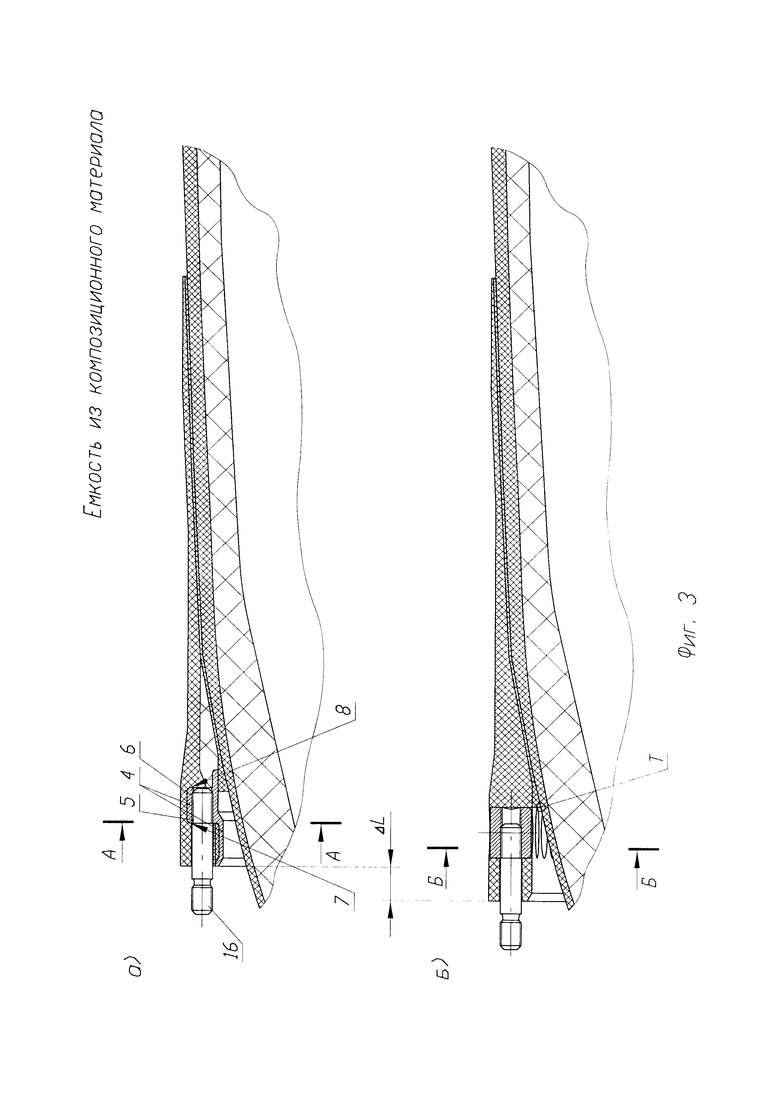

Отличие заключается в следующем. Диаметр штифта (в схеме с ШШС) определяется необходимой площадью его контакта с пластиком S2ШШС. На фиг. 3 (а) указанный диаметр существенно превышает необходимую длину резьбы шпильки (потребную глубину резьбового гнезда). На фиг. 3 (б) длина резьбового гнезда практически совпадает с длиной призматических выступов. Таким образом, возникает разница в длине участка размещения крепежной арматуры и ее скрепления с пакетами композиционного материала. Разница составляет величину ΔL (см. фиг. 3).

Ранее отмечено, что вылет (длина) узла стыка с ШШС должен быть достаточным, чтобы при сверлении не нарушить силовую оболочку (в точке Т на фиг. 3 (б)). Расположение шпангоута в предлагаемом изобретении не имеет таких жестких ограничений. При примотке шпангоута он может быть максимально приближен к силовой оболочке. В описании прототипа (в котором крепежной арматурой является шпангоут) было отмечено, что длина узла стыка прототипа больше по сравнению со схемой ШШС. Таким образом, выигрыш в длине предлагаемого изобретения по сравнению с прототипом еще больше превосходит значение ΔL.

Данное техническое решение не известно из патентной и технической литературы.

Изобретение поясняется следующим графическим материалом:

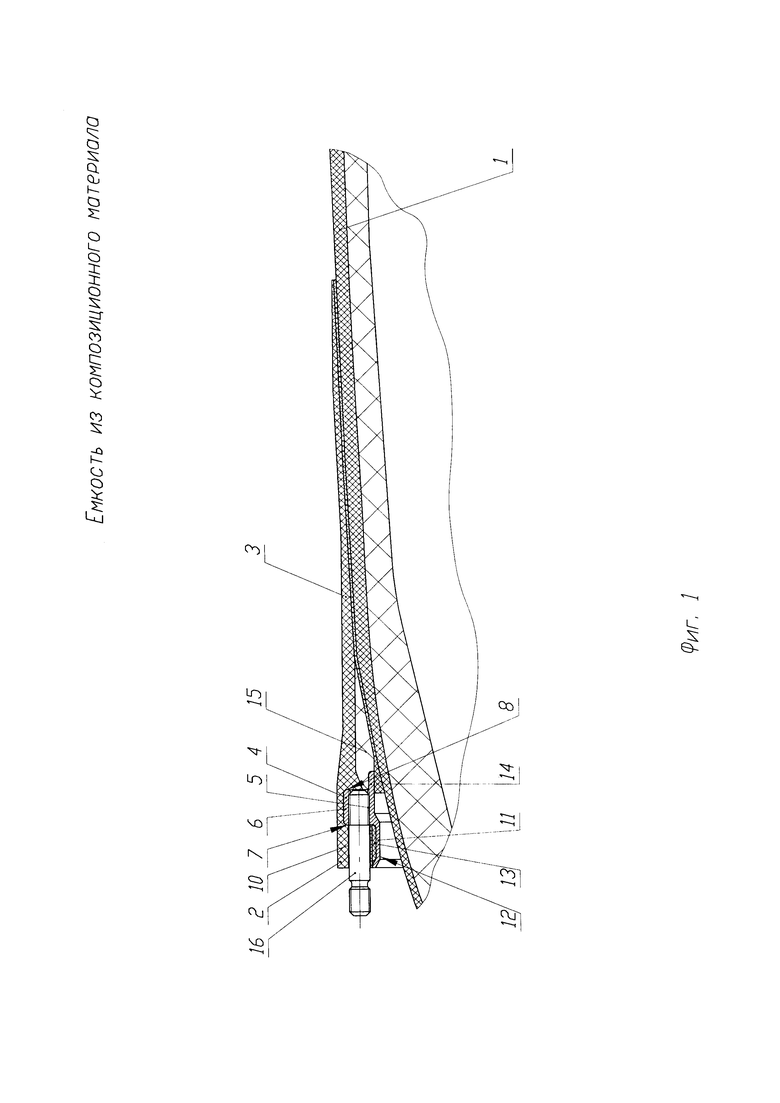

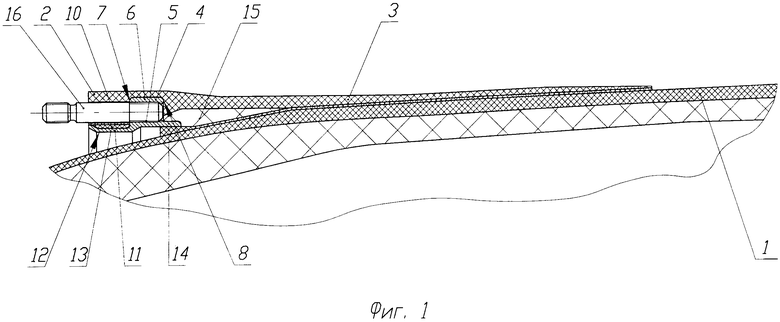

на фиг. 1 показан продольный разрез емкости из КМ (участок с узлом стыка);

на фиг. 2 показана в изометрии емкости из КМ (тот же участок с узлом стыка). Местный вырез пакетов композиционного материала открывает вид на шпангоут (крепежную арматуру);

на фиг. 3 показана сравнительная схема в виде продольного разреза предлагаемой емкости из КМ (фиг. 3 (а)) и продольного разреза емкости из КМ с ШШС (фиг. 3 (б)). На указанных продольных разрезах обозначены плоскости поперечных сечений для фиг. 4 (А-А и Б-Б соответственно);

на фиг. 4 показана сравнительная схема в виде поперечных сечений (А-А и Б-Б) фиг. 3 предлагаемой емкости из КМ (фиг. 4 (а)) и емкости из КМ с ШШС (фиг. 4 (б)) соответственно.

Емкость из композиционного материала содержит силовую оболочку 1 и, по меньшей мере, один узел 2 стыка. Узел 2 стыка сформирован приматываемыми к силовой оболочке 1 пакетами 3 композиционного материала и содержит крепежную арматуру, выполненную в виде металлического шпангоута 4 с резьбовыми гнездами 5. Резьбовые гнезда 5 расположены в призматических выступах 6, выполненных на наружной цилиндрической поверхности шпангоута 4. Призматические выступы 6 охвачены по своему периметру пакетами 3 композиционного материала. Периметр призматических выступов 6 образован следующими гранями: торцами 7 и 8 (см. фиг. 1) и парой наклонных поверхностей 9 (см. фиг. 2, 4 (а)). Площадь контакта пакетов 3 композиционного материала с торцом 7 (и с торцом 8) призматического выступа 6 (и смежных с ним поверхностей шпангоута 4) имеет значение S2ИЗ, умноженное на количество резьбовых гнезд 5. Значение S2ИЗ определено уровнем допустимого контактного давления на смятие от продольной составляющей заданной нагрузки. В пакетах 3 композиционного материала напротив резьбовых гнезд 5 выполнены продольные отверстия 10. На шпангоуте 4 от призматических выступов 6 (от плоскости торца 7 призматического выступа 6) в сторону торца узла стыка выполнена полка 11. Полка 11 скреплена по своей наружной цилиндрической поверхности с пакетами 3 композиционного материала. Внутренняя цилиндрическая поверхность полки 11 формирует обтюрирующую площадку 12. Между пакетами 3 композиционного материала и наружной цилиндрической поверхностью полки 11 расположена резиновая прослойка 13. На шпангоуте 4 от призматических выступов 6 (от плоскости торца 8 призматического выступа 6) в сторону силовой оболочки 1 выполнен центрирующий элемент 14. В продольном направлении между силовой оболочкой 1 и шпангоутом 4 установлена кольцевая проставка 15, одновременно склеенная с силовой оболочкой 1, шпангоутом 4 и пакетами 3 композиционного материала. В резьбовые гнезда 5 установлены шпильки 16.

Устройство работает следующим образом. Эксплуатация изделия при температурах, отличных от равновесной (т.е. температуры, при которой отсутствуют напряжения от температурных деформаций), приводит к разности температурных деформаций разнородных материалов крепежной арматуры (металлического шпангоута 4) и органопластика (силовой оболочки 1 и пакетов 3 композиционного материала). Резиновая прослойка 13 снижает возникающие при этом межслоевые сдвиговые напряжения. При эксплуатации изделия, на узел стыка действуют нагрузки, которые могут быть сжимающими, растягивающими, изгибными, поперечными. Указанные нагрузки на емкость из КМ (узел 2 стыка) действуют, прежде всего, через крепежную арматуру, выполненную в виде металлического шпангоута 4. Таким образом, работоспособность узла 2 стыка определяется тем, как нагрузки от шпангоута 4 передаются на смежные с ним элементы (пакеты 3 композиционного материала, кольцевую проставку 15). Передача поперечных нагрузок от развитой поверхности шпангоута 4 (в т.ч. полки 11, центрирующего элемента 14) на пакеты 3 композиционного материала особых проблем не вызывает (также, как и в прототипе). Действие сжимающих, растягивающих, изгибных нагрузок сопряжено с появлением продольной составляющей нагрузки, стремящихся сдвинуть в продольном направлении шпангоут 4 относительно пакетов 3 композиционного материала. Нагрузка от шпангоута 4 через торец 7 (или торец 8) передается на пластик (пакеты 3 композиционного материала). Далее пакеты 3 композиционного материала передают осевую составляющую нагрузки на узел 2 стыка и на емкость из КМ в целом.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, заключается в уменьшении массы и длины узла стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ёмкость из композиционного материала | 2016 |

|

RU2619000C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2237186C1 |

| СИЛОВАЯ ОБОЛОЧКА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2599876C1 |

| СПОСОБ ФОРМИРОВАНИЯ СИЛОВОГО ШПАНГОУТА НА ЕМКОСТИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2340456C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2478812C1 |

| Силовая оболочка из слоистого композиционного материала | 2018 |

|

RU2686370C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211357C1 |

| ТОПЛИВНЫЙ БАК | 2016 |

|

RU2634496C1 |

| Переходной отсек ракеты-носителя и его опорный шпангоут | 2017 |

|

RU2661631C1 |

| ОТДЕЛЯЕМЫЙ КРУПНОГАБАРИТНЫЙ ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ-НОСИТЕЛЯ | 2010 |

|

RU2424953C1 |

Изобретение относится к области машиностроения и может быть использовано при разработке и изготовлении корпусов, контейнеров, емкостей, баллонов давления из композиционного материала (КМ), имеющих узел стыка, например, с основанием или со смежными отсеками. Емкость из композиционного материала содержит силовую оболочку 1 и по меньшей мере один узел 2 стыка. Узел 2 стыка сформирован приматываемыми к силовой оболочке 1 пакетами 3 композиционного материала и содержит крепежную арматуру, выполненную в виде металлического шпангоута 4 с резьбовыми гнездами 5. Резьбовые гнезда 5 расположены в призматических выступах 6, выполненных на наружной цилиндрической поверхности шпангоута 4. Призматические выступы 6 охвачены по своему периметру пакетами 3 композиционного материала. Задача, решаемая изобретением, заключается в уменьшении массы и длины узла стыка. 4 з.п. ф-лы, 4 ил.

1. Емкость из композиционного материала, содержащая силовую оболочку и по меньшей мере один узел стыка, причем узел стыка сформирован приматываемыми к силовой оболочке пакетами композиционного материала и содержит крепежную арматуру, выполненную в виде металлического шпангоута с резьбовыми гнездами, отличающаяся тем, что резьбовые гнезда расположены в призматических выступах, выполненных на наружной цилиндрической поверхности шпангоута, а призматические выступы охвачены по своему периметру пакетами композиционного материала.

2. Емкость из композиционного материала по п. 1, отличающаяся тем, что в пакетах композиционного материала напротив резьбовых гнезд выполнены продольные отверстия.

3. Емкость из композиционного материала по п. 1, отличающаяся тем, что на шпангоуте выполнена полка, скрепленная по своей наружной цилиндрической поверхности с пакетами композиционного материала, а внутренняя цилиндрическая поверхность полки формирует обтюрирующую площадку.

4. Емкость из композиционного материала по п. 3, отличающаяся тем, что между пакетами композиционного материала и наружной цилиндрической поверхностью полки установлена резиновая прослойка.

5. Емкость из композиционного материала по п. 1, отличающаяся тем, что в продольном направлении между силовой оболочкой и шпангоутом установлена кольцевая проставка, одновременно склеенная с силовой оболочкой, шпангоутом и пакетами композиционного материала.

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

| СИЛОВАЯ ОБОЛОЧКА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2599876C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211357C1 |

| US 20110056960 A1, 10.03.2011 | |||

| Устройство для испытания двигателей | 1990 |

|

SU1795388A1 |

Авторы

Даты

2019-01-21—Публикация

2017-05-02—Подача