Настоящее изобретение относится к способу получения соли диамина/дикарбоновой кислоты, включающему контактирование диамина с дикарбоновой кислотой для получения реакционной смеси, в которой указанный диамин и указанная дикарбоновая кислота реагируют с образованием соли диамина/дикарбоновой кислоты.

Соли диаминов/дикарбоновых кислот широко используются в качестве исходных веществ для производства полиамидов. Особенно полезны соли диаминов/дикарбоновых кислот, имеющие форму твердых частиц.

Полимер поли(гексаметиленадипамид) (нейлон 6,6) в промышленных условиях обычно изготавливают, получая сначала водный раствор соли его мономеров - гексаметилендиамина и адипиновой кислоты. Диамин используется в виде разбавленного водного раствора таким образом, чтобы полученный раствор адипата гексаметилендиаммония (6,6 соль, часто называют соль нейлона 6,6) обычно содержал приблизительно 50 масс.% воды. Этот раствор затем используют в качестве исходного материала и начальной реакционной среды для полимеризации в растворе/расплаве нейлона 6,6. Кроме того, иногда водные растворы соли нейлона 6,6 продаются на коммерческой основе, и в таком случае указанные соли обычно транспортируются в виде теплых растворов с концентрацией примерно 50 масс.%. Время хранения солей ограничено из-за нежелательной полимеризации и необходимо хранить растворы при повышенной температуре, чтобы избежать осаждения проданного вещества в емкости для хранения раствора. Соль нейлона 6,6 также коммерчески доступна в виде твердого вещества. Известны методики осаждения соли из раствора, такие как добавление в раствор осадителя соли, например изопропанола. Такие процессы требуют последующего извлечения осадителя из раствора. Соль может быть извлечена в качестве стабильного сыпучего порошка, который легко поддается транспортировке для использования в отдаленных местах. Это менее опасно, чем транспортировка едких, летучих, опасных водных растворов гексаметилендиамина, который обычно перевозится в виде раствора, чтобы сохранить его в жидком состоянии при умеренных температурах.

Альтернативный способ получения солей диамина/дикарбоновой кислоты в виде по существу твердых частиц известен из патента США US 5801278. В способе по US 5801278 реакцию диамина с дикарбоновой кислотой осуществляют в присутствии примерно от 0,5 до 25 масс.% воды, предпочтительно 2-10 масс.% воды в расчете на массу реакционной смеси, обеспечивая при этом такие условия в реакционной смеси, чтобы реакционная смесь находилась в виде по существу твердых частиц. Эти условия выполняются при температуре значительно ниже комнатной, более конкретно при использовании в реакционной смеси криогенной среды, например сухого льда или жидкого азота. Реагенты смешиваются в течение короткого периода времени, а затем разминаются, позволяя реагентам вступать в реакцию. Там, где реакцию проводили без криогенной среды, это привело к образованию пасты, а не сыпучего порошка. Однородность полученного продукта также не была достаточно хорошей.

В патенте США US 5874520 безводные соли нейлона получают твердофазным способом, в котором твердые диаминкарбаматы контактируют и смешиваются с твердыми дикарбоновыми кислотами. Эти соединения, в частности, смешивают в условиях больших усилий сдвига, которые должны обнажить ʺсвежиеʺ поверхностные частицы, включающие непрореагировавшие молекулы, посредством фрикционного трения или тому подобного. Криогенная среда (например, сухой лед или азот) используются не только, чтобы контролировать теплоту реакции, но также и для поддержания реакции в твердом состоянии.

В патенте US 5874520 по существу безводные соли нейлона получают твердофазным способом, в котором твердые диаминкарбаматы контактируют и смешиваются с твердыми дикарбоновыми кислотами в почти мгновенной реакции с получением соли в условиях высоких усилий сдвига. Как упоминается в US 5874520, реакцию можно продолжать путем удаления соли, образовавшейся на поверхности раздела частица-частица (например, посредством фрикционного трения или т.п.), чтобы обнажить ʺсвежиеʺ поверхностные частицы, включающие непрореагировавшие молекулы.

Использование органического растворителя или криогенной среды, как это описано выше, усложняет процесс и часто является нежелательным или даже препятствует осуществлению крупномасштабного производства. Особый недостаток использования криогенной среды заключается в том, что такое использование может привести к улавливанию влаги из окружающего воздуха, что, в свою очередь, может привести к разложению некоторых карбаматных солей, как упоминается в патенте US 5874520, но также может препятствовать извлечению соли из реакции в виде стабильного сыпучего порошка. Использование химических веществ, таких как, например, сухой лед (CO2) и/или азот, которые затем выбрасываются в окружающую среду, подразумевает дополнительные расходы и является экологически неблагоприятным из-за выбросов парниковых газов в атмосферу от используемых азота и CO2.

Целью настоящего изобретения является разработка способа получения соли диамина/дикарбоновой кислоты, который устранял бы необходимость использования органического растворителя или криогенной среды. Цель изобретения также состоит в том, чтобы разработать способ, в котором соль диамина/дикарбоновой кислоты образуется в форме твердых частиц, предпочтительно в виде сыпучего порошка.

Эта цель была достигнута с помощью способа по настоящему изобретению, содержащего стадии, включающие контактирование диамина с дикарбоновой кислотой для получения реакционной смеси, в которой указанный диамин и указанная дикарбоновая кислота реагируют с образованием соли диамина/дикарбоновой кислоты, где:

(a) дикарбоновая кислота содержит ароматическую дикарбоновую кислоту;

(b) дикарбоновая кислота представлена в виде порошка;

(c) диамин представлен в жидкой форме;

(d) контактирование осуществляется в результате постепенного добавления жидкого диамина к порошку дикарбоновой кислоты при одновременном поддержании порошка дикарбоновой кислоты в постоянном движении;

(e) реакционную смесь выдерживают в постоянном движении в течение некоторого периода времени непосредственно после завершения добавления,

(f) (d) и (е) осуществляют при температуре выше 0°C и ниже следующих температур: температуры кипения диамина и температуры плавления дикарбоновой кислоты, соли диамина/дикарбоновой кислоты и любого промежуточного продукта реакции, и

(g) в (d) и (е) реакционная смесь содержит не более чем 5 масс.% воды по отношению к общей массе диамина и дикарбоновой кислоты.

Результат осуществления способа по изобретению заключается в том, что соль получают в виде твердых частиц, которые по существу являются безводными. Термин «по существу безводный» в данном документе означает, что соль обычно содержит не более 5 масс.% воды по отношению к общей массе соли. Соль, извлекаемая из процесса, является стабильным и по существу сыпучим порошком. Соль, как правило, получают в виде однородного продукта, пригодного для использования в обычных коммерческих процессах для изготовления полиамидных полимеров. Этот результат достигается без стадии осаждения, включающей использование органического растворителя, и без использования криогенной среды в реакционной смеси. Процесс не требует перемешивания при большом усилии сдвига, и может быть легко отмасштабирован для промышленных условий.

Температура, при которой осуществляют (d) и (е), в настоящем документе также называется температурой обработки. Эта температура измеряется в реакционной смеси.

Под термином температура плавления (Тпл) в настоящем документе понимается температура плавления, измеренная методом ДСК в соответствии с ISO-11357-3,2 2009, в атмосфере азота при нагревании и скоростью охлаждения 20°C/мин. В настоящем описании Тпл представляет собой температуру в вершине пика плавления в первом цикле нагревания.

Под термином температура кипения диамина в настоящем документе понимается температура кипения, измеренная при наиболее часто используемом при добавлении диамина давлении. В предпочтительном варианте осуществления изобретения (d) и (е) осуществляют при температуре ниже температуры кипения диамина, измеренной при самом низком давлении, используемом во время добавления диамина.

Под выражением ʺпостепенное добавлениеʺ здесь понимается, что диамин добавляют в достаточно низком количестве за единицу времени, чтобы не слишком сильно смачивать частицы в каждый данный момент времени, так чтобы предотвратить слипание частиц вместе, образования сгустков и комков. Это исключает возможность добавления всего диамина сразу или почти всего диамина сразу. Тем не менее, это не исключает возможности добавления диамина за достаточно короткий промежуток времени, так как оказалось, что взаимодействие добавленного диамина с дикарбоновой кислотой происходит достаточно быстро, предотвращая, таким образом, накопление диамина в непрореагировавшей форме. Скорость реакции может зависеть от типа диамина и дикарбоновой кислоты. Режим добавления, подходящий для использования, например, в крупномасштабных операциях, для конкретных комбинаций диамина и дикарбоновой кислоты может быть установлен путем рутинных измерений при изменении скорости добавления, например начиная с низкой скорости добавления и постепенно увеличивая эту скорость.

Минимальную продолжительность периода времени непосредственно после завершения добавления, в течение которого реакционную смесь выдерживают в постоянном движении, обычно выбирают так, чтобы она была по крайней мере достаточной для предотвращения слипания и агломерации продукта при выгрузке из реактора, в котором проводят процесс. Эта минимальная продолжительность зависит от различных факторов, таких как скорость добавления, температура реакции и комбинация конкретного диамина и дикарбоновой кислоты. Соответственно, эта продолжительность находится в диапазоне, начиная от 10 минут (включительно) вплоть до 1 часа (включительно). Период времени может также быть длиннее чем 1 час. В зависимости от условий обработки, в частности при очень низкой скорости добавления, в частности при очень низкой скорости добавления в конце добавления диамина, этот период времени может быть значительно короче, например от 0 до 10 минут.

Диамин и дикарбоновая кислота в реакционной смеси могут присутствовать в молярном соотношении, изменяющимся в широком диапазоне, при условии что первоначально карбоновая кислота находится в большом избытке по сравнению с диамином. Во время добавления диамина этот избыток уменьшается и молярные количества приближаются к равному соотношению, хотя если продолжать добавлять диамин, то он может оказаться в избытке по отношению к двухосновной кислоте. Это не является проблемой, так как добавление некоторого избытка диамина все равно приводит к получению стабильных твердых частиц получаемого вещества.

Однако значительное отклонение молярного соотношения от единицы может быть менее желательным для дальнейшей обработки с целью получения полиамидных полимеров, так как это потребует добавления диамина в случае избытка дикарбоновой кислоты, или добавления дополнительной дикарбоновой кислоты в случае избытка диамина и/или приведет к чрезмерной потере летучих аминов в случае большого избытка диамина. Соответственно, подходящее молярное отношение диамина к дикарбоновой кислоте (Д/ДК) может находиться в диапазоне 0,9-1,1. Предпочтительно мольное соотношение Д/ДК находится в диапазоне 0,95-1,05. На практике предпочтительно, чтобы диамин присутствовал в по меньшей мере в том же количестве, таким образом Д/ДК составляет по меньшей мере 1,0, или в небольшом избытке, таким как в случае молярного отношения Д/ДК около 1,005-1,02, что соответствует от 0,5 до 2% молярного избытка диамина. Поэтому более предпочтительно, чтобы отношение Д/ДК находилось в диапазоне 1,00-1,02. Даже при таком низком избытке, или даже без избытка вообще, т.е. с эквимолярным количеством амина, реакция идет до полной конверсии или до по существу полной конверсии, т.е. лишь небольшое количество остаточной дикарбоновой кислоты детектируется с использованием широкоугольной дифракции рентгеновских лучей (XRD), если вообще такое остаточное количество удается задетектировать. Конечно, с менее чем эквимолярным количеством диамина присутствие некоторого количества остаточной дикарбоновой кислоты исключить невозможно.

Диамин и дикарбоновая кислота, используемые в способе по изобретению, предпочтительно состоят из смесей различных соединений, т.е. смесей различных диаминов и/или смесей различных дикарбоновых кислот. Смеси могут быть выбраны таким образом, чтобы обеспечить предпочтительный состав полимерного сополиамида в зависимости от требуемых свойств полимера.

В одном конкретном варианте осуществления изобретения дикарбоновая кислота представляет собой смесь из алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты. Этот подход имеет то преимущество, что такие соли не только находятся в виде частиц в твердой форме, но также содержат смеси дикарбоновых кислот, используемые в нескольких полуароматических полиамидах, получаемых на промышленном масштабе.

Следует отметить, что использование в настоящем документе терминов в единственном числе, как это делается, например, в настоящем описании (ʺалифатическая дикарбоновая кислотаʺ и ʺароматическая дикарбоновая кислотаʺ) включает в себя как единственное число, так и соответствующий термин в множественном числе, если прямо не указано иное.

Обычно алифатическая дикарбоновая кислота и ароматическая дикарбоновая кислота присутствуют в мольном соотношении от 90:10 до 10:90, хотя в зависимости от конкретных диамина и дикарбоновой кислоты может быть использовано соотношение 90:10 или выше с получением, тем не менее, вещества из твердых частиц. Предпочтительно мольное отношение находится в диапазоне от 80:20 до 20:80 (включительно).

В предпочтительном варианте осуществления изобретения смесь из алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты представляет собой сухую смесь твердых частиц алифатической дикарбоновой кислоты и твердых частиц ароматической дикарбоновой кислоты. Было отмечено, что хотя дикарбоновые кислоты не смешиваются на молекулярном уровне до процесса получения соли, соль образуется в форме твердых частиц даже в тех случаях, когда соответствующая соль алифатической дикарбоновой кислоты, то есть без ароматической дикарбоновой кислоты, образует твердые частицы с трудом или вовсе их не образует. Использование сухой смеси предотвращает необходимость сложных этапов предварительного смешивания, таких как стадии растворения, смешивания и осаждения.

В случаях, когда используют сочетание различных дикарбоновых кислот, могут образовываться различные соли, что может отражаться в различных пиках плавления, в частности в случае, когда используют различные дикарбоновые кислоты в виде сухой смеси. Все эти температуры плавления следует учитывать при выборе условий обработки. Температура обработки должна быть ниже температуры плавления каждого из веществ.

В одном конкретном варианте осуществления алифатическая дикарбоновая кислота и ароматическая дикарбоновая кислота присутствуют в молярном соотношении от 10:90 до 50:50.

В другом конкретном варианте осуществления изобретения дикарбоновая кислота по существу состоит из ароматической дикарбоновой кислоты, что означает, что дикарбоновая кислота, более конкретно, состоит из 90-100 мольных % ароматической дикарбоновой кислоты и 10-0 мольных % алифатической дикарбоновой кислоты. Предпочтительно дикарбоновая кислота состоит из 95-100 мольных % ароматической дикарбоновой кислоты и, соответственно, 5-0 мольных % алифатической дикарбоновой кислоты. Указанные мольные проценты (мол.%) указаны по отношению к общему молярному количеству алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты.

Ароматические дикарбоновые кислоты не только способствуют образованию соли диамина/дикарбоновой кислоты в виде твердого зернистого материала, но также легко реагируют с диамином. Соли на основе дикарбоновой кислоты, по существу состоящей из ароматической дикарбоновой кислоты, кроме того, выгодным образом использовать в производстве полиамидов в комбинации с солью на основе алифатической дикарбоновой кислоты. В настоящем описании соль на основе алифатической дикарбоновой кислоты содержит или представляет собой, например, соль нейлона 6,6, т.е. соль 1,6-гександиамина и адипиновой кислоты. Соль нейлона 6,6 производится в очень больших масштабах и доступна по всему миру. Комбинации этих солей позволяют производить полиамиды с изменяющимися в широком диапазоне составами, без необходимости иметь большой запас различных солей или смешивания дополнительных аминов или кислот.

Примеры подходящих ароматических дикарбоновых кислот включают изофталевую кислоту, терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4'-бифенилдикарбоновую кислоту, которые могут быть использованы как по отдельности, так и в любом их сочетании. Предпочтительно ароматическая дикарбоновая кислота содержит 2,6-нафталиндикарбоновую кислоту и/или терефталевую кислоту. Более предпочтительно ароматическая дикарбоновая кислота содержит терефталевую кислоту в количестве по крайней мере 25 мольных %, лучше по меньшей мере 50 мол. %, а еще лучше по меньшей мере 75 мольных %, или даже полностью состоит из терефталевой кислоты. В настоящем описании мольные % относятся к общему молярному количеству ароматической дикарбоновой кислоты.

Алифатическая дикарбоновая кислота в способе по изобретению может быть нециклической, линейной или разветвленной дикарбоновой кислотой, или циклической дикарбоновой кислотой. Соответственно, алифатическая дикарбоновая кислота представляет собой алифатическую дикарбоновую кислоту, имеющую 4-18 атомов углерода, например, 6, 8, 10 или 12 атомов углерода. Соответственно, нециклическую дикарбоновую кислоту выбирают из группы 1,6-гександиовой кислоты (также известной как адипиновая кислота), 1,8-октандикарбоновой кислоты, 1,9-нонандиовой кислоты, 1,10-декандиовой кислоты (также известной как себациновая кислота), 1,11-ундекандиовой кислоты, 1,12-додекандиовой кислоты, 1,13-тридекандиовой кислоты, 1,14-тетрадекандиовой кислоты, 1,15-пентадекандиовой кислоты, 1,16-гексадекандиовой кислоты, 1,17-гептадекандиовой кислоты и 1,18-октадекандиовой кислоты. Подходящей циклической алифатической дикарбоновой кислотой является транс-1,4-циклогександикарбоновая кислота.

Предпочтительно алифатическая дикарбоновая кислота содержит адипиновую кислоту или себациновую кислоту. Адипиновая кислота наиболее широко используется в полиамидах. Себациновая кислота доступна из возобновляемых ресурсов.

Кроме того, моно-кислоты, например бензойная кислота, могут добавлены к смеси кислот в любом желаемом количестве, как это требуется для получения заданного качества получаемого полимерного продукта. Обычно приблизительно от 0,5 до 3 мольных % (по отношению к уже присутствующим кислотам) моно-кислоты используют в процессах полимеризации для регулировки молекулярной массы получаемого полиамида. Соответственно, количество монокарбоновой кислоты, если она вообще используются в процессе подготовки соли, находится в диапазоне 0,01-5, предпочтительно 0,1-3 мольных % по отношению к общему молярному количеству дикарбоновой кислоты.

Диамин в способе по изобретению может быть выбран из тех диаминов, которые пригодны для использования в качестве исходных материалов для изготовления полиамидов. Эти диамины включают алифатические диамины, алициклические диамины, ароматические диамины и любую их смесь. Подходящие ароматические диамины представляют собой, например, изофенилендиамин и парафенилендиамин. Соответственно, алифатические диамины являются алифатическими диаминами с 2-18 атомами углерода, которые могут быть либо линейными или разветвленными, либо алициклическими. Более предпочтительно алифатические диамины имеют 2-12 атомов углерода на молекулу, такие как 1,2-этилендиамин, 1,3-пропил ендиамин, 1,4-бутандиамин, 1,5-пентандиамин, 1,6-гександиамин, 1,8-октандиамин, 1,9-нонадиамин, 1,10-декандиамин, 1,11-ундекандиамин, 1,12-додекандиамин, 2-метил-1,5-пентандиамин и 2-метил-1,8-октандиамин. Примерами подходящих алициклических диаминов являются 1,4-транс-циклогександиамин и 1,4-транс-диаминометилциклогексан.

Предпочтительные диамины представляют собой диамины, наиболее широко используемые для получения полуароматических полиамидов в больших масштабах, и включают 1,4-бутандиамин, 1,6-гександиамин и 1,9-нонандиамин.

В случае более длинных цепочек диаминов, таких как с С8-С18 диамины, реакция происходит медленнее и время добавления оказывается дольше и/или необходимо использовать более высокие температуры реакции по сравнению со случаем более коротких цепочек диаминов с 2-7 атомов углерода в молекуле. Предпочтительно диамины С8-С18 комбинируются с С2-С7 диаминами. Количество С2-С7 диамина может быть относительно низким, но, тем не менее, оказывать существенное влияние на скорость реакции, позволяя использовать более короткое время добавления и/или более высокую температуру реакции. Соответственно, молярное соотношение между короткоцепочечным диамином и длинноцепочечным диамином находится в диапазоне 1/99-25/75, более конкретно 2/98-20/80 или даже 5/95-15/85. Конечно, для процессов получения солей подходят и смеси с более высоким молярным количеством диамина с короткой цепью.

Предпочтительно диамин с короткой цепочкой представляет собой С2-С6 диамин. Более предпочтительно диамин, используемый в способе по изобретению, включает 1,4-бутандиамин и/или 1,6-гександиамин, более предпочтительно 1,4-бутандиамин.

Как указано выше, описываемый способ осуществляют при температуре ниже температуры кипения, измеренной при наиболее часто используемом при добавлении диамина давлении. Если диамин, используемый в способе по настоящему изобретению, представляет собой смесь по меньшей мере двух различных диаминов, температурой кипения диамина (Ткип диамина), ниже которой необходимо поддерживать температуру в ходе процессе, является самая низкая из температур кипения любого из по меньшей мере двух диаминов и, где это уместно, их любого азеотропа. Температура кипения и, соответственно, указываемые здесь температуры кипения, являются температурами кипения, измеренными при обычном давлении, при котором осуществляют контактирование и реакцию. Цель этого заключается в том, чтобы предотвратить испарение диамина вместо контактирования и реакции диамина с дикарбоновой кислотой.

В предпочтительном варианте осуществления стадии способа (d) и (е) осуществляют при температуре ниже температуры кипения диамина, измеренной при самом низком из используемых во время добавления диамина давлений. В случае смеси по меньшей мере двух различных диаминов точка кипения диамина является самой низкой температурой кипения любого из по меньшей мере двух диаминов и, где это уместно, любого их азеотропа.

В способе по изобретению диамин и дикарбоновая кислота контактируют при постепенном добавлении жидкого диамина к порошку дикарбоновой кислоты при поддержании порошка дикарбоновой кислоты в постоянном движении. Предпочтительно диамин добавляется на порошок дикарбоновой кислоты, так что поначалу он не вступает в контакт с частью боковой стенки реакционного сосуда, в котором осуществляется этот процесс. Это делается для того, чтобы предотвратить прилипание к боковой стенке и образование комков порошка дикарбоновой кислоты и соли, образуемой в дальнейшем. Соответственно, контактирование осуществляется путем распыления или разбрызгивания диамина на движущийся порошок дикарбоновой кислоты.

Способ по изобретению, в принципе, может быть осуществлен в реакторе любого типа, в котором порошковый материал может поддерживаться в постоянном движении путем механического перемешивания. Посредством механического перемешивания образуют механически перемешиваемый слой порошка. Подходящие реакторы для осуществления способа представляют собой, например, барабанный смеситель, смеситель с плужным лемехом, планетарный шнековый смеситель, известный также как смеситель Наута, конический смеситель и псевдоожиженный слой, например реактор с циркулирующим псевдоожиженным слоем. Смесители могут также включать устройства для обогрева и/или охлаждения стенки, как это характерно для сушилок. В указанном случае смесители также могут упоминаться как сушилки, например как барабанная сушилка, коническая сушилка и планетарная шнековая сушилка.

Все из указанных смесителей представляют собой смесители с низким усилием сдвига. Дополнительная информация об указанных смесителях и других устройствах смешения с низким усилием сдвига может быть найдена в ʺHandbook of Industrial Mixing-Science and Practiceʺ edited by: Paul, Edward L.; Atiemo-Obeng, Victor A.; Kresta, Suzanne M. (Publisher: John Wiley & Sons; 2004; ISBN: 978-0-471-26919-9; Electronic ISBN: 978-1-60119-414-5), более конкретно, в главе 15, часть 15.4 и 15.11.

Тот факт, что способ по изобретению может быть осуществлен без использования высокого усилия сдвига и при этом способен обеспечить высокую степень конверсии, является весьма неожиданным. Действительно, постоянное движение на стадии (d) и (е) способа по изобретению может осуществляться при перемешивании с низким усилием сдвига, что позволяет избежать истирания порошка дикарбоновой кислоты. При таком низком сдвиге нет также никакого существенного распада частиц соли, более конкретно величина d10 для полученной соли диамина/дикарбоновой кислоты является по меньшей мере такой же, как у исходного порошка дикарбоновой кислоты. На самом деле, истирание может быть настолько низким (или даже вообще отсутствовать), что распределение частиц по размеру практически не меняется, не говоря уже о том, что размер частиц порошка дикарбоновых кислот может даже повышаться в ходе реакции с диамином.

Преимущество такого перемешивания при низком усилии сдвига без истирания порошка дикарбоновой кислоты, заключается в том, что количество мелких частиц, полученных в процессе, будет низко, и проблемы загрязнения, пыли, оседания при хранении, а также снижения текучести из-за слипания мелких частиц уменьшатся.

В предпочтительном варианте осуществления способа по изобретению используемый порошок дикарбоновой кислоты содержит небольшое количество частиц с малыми размерами. Также предпочтительным является порошок дикарбоновой кислоты, имеющий узкое распределение частиц по размерам. Преимущество этого заключается в том, что получаемая в таком случае соль диамина/дикарбоновой кислоты имеет меньше мелких частиц, соответственно, относительно узкое распределение размера частиц и, возможно, даже улучшенные свойства сыпучести. Соответственно, использование порошка дикарбоновой кислоты с низким содержанием мелких частиц и/или узким распределением частиц по размерам, комбинируется с перемешиванием при низком усилии сдвига.

Преимущественно порошок дикарбоновой кислоты имеет распределение частиц по размерам с величиной d10 по меньшей мере 15 мкм и d90 не более 1000 мкм. Соответственно, порошок дикарбоновой кислоты также имеет медианный размер частиц (d50) в диапазоне 40-500 мкм. При этом распределение частиц по размерам измеряется с помощью лазерной гранулометрии с использованием способа в соответствии с ISO 13320 при 20°C.

Предпочтительно d10 для распределения частиц по размерам порошка дикарбоновой кислоты находится в диапазоне 15-200 мкм, более предпочтительно в диапазоне 16-160 мкм. Предпочтительно d90 находится в диапазоне от 100-1000 мкм, более предпочтительно в диапазоне от 150-800 мкм. Предпочтительно d50 находится в диапазоне 40-400 мкм, более предпочтительно в диапазоне 40-400 мкм. Также предпочтительно порошок дикарбоновой кислоты имеет распределение размера частиц с размахом (Span), определенным соотношением (d84-d16)/d50, не превышающим 5. Преимуществом является также то, что полученная соль диамина/дикарбоновой кислоты имеет более узкое распределение частиц по размерам и дополнительно улучшенную сыпучесть.

Реакцию диамина и дикарбоновой кислоты осуществляют в таких условиях, что реакционная смесь находится непрерывно в виде по существу твердых частиц, т.е. дискретные частицы присутствуют в течение всего периода добавления диамина и всего времени последующей реакции. Реакция диамина с дикарбоновой кислотой является сильно экзотермической, и локальный перегрев может привести к некоторой незначительной агломерации. В отсутствие какого-либо контроля температуры реакционная смесь может, в зависимости от используемых реагентов, образовать пасту и слипнуться в единую массу, вместо того чтобы оставаться по существу в форме твердых частиц. Однако использование способа по изобретению, в котором диамин добавляют постепенно, и реакционную смесь выдерживают в постоянном движении во время добавления диамина и дальнейшей реакции позволяет, необязательно в комбинации с контрольными измерениями внешней температуры, легко контролировать температуру, и локальный перегрев оказывается минимален, если он вообще имеет место.

Регулирование температуры для поддержания формы по существу твердых частиц преимущественно достигается тогда, когда в результате постепенного добавления диамина и механического перемешивания тепло реакционной смеси передается реакционной смесью вовне, так что температура реакционной смеси, т.е. температура обработки, поддерживается на постоянном уровне в указанном выше температурном диапазоне, т.е. в диапазоне от 0°C до любой из температуры кипения диамина (Ткип диамина), температуры плавления упомянутой дикарбоновой кислоты, соли диамина/дикарбоновой кислоты и промежуточных продуктов реакции в реакционной смеси, в зависимости от того, какая из них является самой низкой. Эта передача тепла преимущественно осуществляется с использованием реактора, снабженного теплообменником. Теплообменник может быть, например, внутренним теплообменником, таким как теплообменник с перегородкой с охлаждающей средой внутри, и/или внешним теплообменником, таким как теплообменник с двойной стенкой реакционного сосуда с охлаждающей средой внутри двойной стенки.

Температуру переработки предпочтительно выбирают так, чтобы она была ниже температуры кипения воды. Однако температура обработки может быть также выбрана и равной температуре кипения воды или выше. Если температура обработки равна температуре кипения воды при действующих условиях способа или выше, то следует принять меры к тому, чтобы или поддерживать количество воды в реакционной смеси на как можно более низком уровне, предпочтительно ниже 1 масс.% по отношению к общей массе реакционной смеси, и/или предотвратить наличие холодных мест, в которых водяной пар может конденсироваться и в которых частицы порошка могут прилипать к стенке. Последнее может быть достигнуто при использовании реактора с температурой стенки выше температуры кипения воды. Температура обработки может, тем не менее, поддерживаться ниже указанного верхнего предела с использованием достаточно низкой скорости добавления диамина. Используя температуру обработки выше температуры кипения воды, можно получить соль диамина/дикарбоновой кислоты в виде твердых частиц с еще более низким содержанием воды. Особое внимание следует уделять тому, чтобы предотвратить захват диамина и его удаление вместе с парами воды.

Предпочтительно диамин и дикарбоновая кислота контактируют при температуре от 0°C до температуры кипения воды. При этом температура кипения представляет собой температуру кипения при наиболее часто используемом в ходе добавления диамина давлении. Процесс необязательно осуществляют в атмосферных условиях. Описываемый способ и добавление можно также осуществлять при давлении выше и/или ниже атмосферного давления. Предпочтительно используют небольшое избыточное давление, необязательно работая в инертной атмосфере азота или аргона, например чтобы избежать присутствия воздуха.

Особенно предпочтительный способ осуществления изобретения заключается в том, чтобы подвергнуть дикарбоновую кислоту в виде порошка действию низкой температуры окружающей среды, то есть комнатной температуры, а затем добавить диамин, необязательно содержащий до около 2 процентов воды, в жидкой (расплавленной) форме. При использовании таких аминов может потребоваться некоторый нагрев, чтобы поддерживать эти амины в жидкой форме для простоты добавления к реакционной смеси. Кроме того, скорость добавления жидкого диамина можно легко регулировать в соответствии с условиями теплопередачи, т.е. добавление жидкости можно осуществлять с достаточно низкой скоростью, чтобы предотвратить образование пасты.

В отличие от обычных способов образования соли диамина/дикарбоновой кислоты, осуществляемых в водных растворах, содержащих примерно 50 масс.% воды, содержание воды в реакционной смеси в способе по изобретению находится на более низком уровне, а именно на уровне не более 5 масс.%, предпочтительно не более 1 масс.% по отношению к массе реакционной смеси. Содержание воды может быть даже ниже 0,5 масс.%. Несмотря на низкое содержание воды реакция образования соли протекает в достаточной степени интенсивно, чтобы привести к образованию соли в достаточно короткое время и с приемлемой однородностью. Если содержание воды поддерживается в указанных пределах, соли диамина/дикарбоновой кислоты извлекают в виде сыпучего порошка или по существу такого порошка, который облегчают последующую его обработку.

Соли диамина/дикарбоновой кислоты, которые могут храниться или перевозиться в виде по существу твердых частиц, являются полезными исходными материалами для изготовления полиамидных полимеров. Такие соли могут быть использованы для изготовления обычных водных растворов, содержащих примерно 50 масс.% воды, для использования в известных промышленных способах получения полиамидных полимеров.

Настоящее изобретение также относится к соли диамина/дикарбоновой кислоты, получаемой в соответствии со способом по настоящему изобретению, или любым вариантом его осуществления, как описано выше. Предпочтительно указанная соль по изобретению представляет собой безводную соль, содержащую менее 0,5 масс.% воды по отношению к общей массе соли.

Соль, полученная способом по изобретению, является свободно сыпучей или по существу свободно сыпучей, т.е. по меньшей мере легкосыпучей.

Сыпучесть порошкового материала может быть измерена различными способами. Подходящий способ представляет собой способ испытаний на сдвиг по ASTM D6773. Это испытание может быть выполнено на кольцевом сдвиговом приборе Шульца. В указанном испытании сыпучесть определяется отношением (ffc) напряжения уплотнения, σ1, к неограниченному пределу прочности, σс. Для легкосыпучего материала ffc должен быть выше 4, более конкретно в диапазоне от 4 до 10. Для свободно сыпучего материала ffc должен быть по крайней мере 10. Согласно Шульцу материал с ffc от 4 или менее проявляет слишком высокую когезию, чтобы иметь надлежащую сыпучесть.

В способе, используемом в настоящем описании ниже, текучесть измеряли с помощью способа испытаний на сдвиг в соответствии с ASTM D6773 на кольцевом сдвиговом приборе Шульца с напряжением от уплотнения 3 кПа при 20°C после выдерживания в течение 10 минут. Безводная соль диамина/дикарбоновой кислоты по изобретению имеет текучесть (ffc) по меньшей мере выше 4, предпочтительно более 7, и еще более предпочтительно выше 10.

Было обнаружено, что соли диамина/дикарбоновой кислоты, полученные в соответствии со способом по изобретению, имеют особую морфологию, которую можно наблюдать с использованием микроскопических методов, более конкретно методом сканирующей электронной микроскопии (SEM). Указанная соль диамина/дикарбоновой кислоты представляет собой гранулированный материал, состоящий из поликристаллических гранул, отдельных гранул, состоящих из нескольких микрокристаллитов и/или микрокристаллических доменов. Микрокристаллиты можно увидеть на всей поверхности гранул. Микрокристаллиты имеют относительно узкое распределение частиц по размерам. Гранулы состоят из таких микрокристаллитов или микрокристаллических доменов во всех гранулах, как можно наблюдать на SEM изображениях, сделанных на срезе гранул. Средний наблюдаемый размер микрокристаллитов внутри гранул был меньше, чем размер на поверхности.

Микрокристаллиты, как правило, имеют небольшой размер частиц, намного меньше, чем гранулы. Даже самые маленькие гранулы, по-видимому, состоят из нескольких микрокристаллитов.

Соответственно, гранулы состоят из микрокристаллитов, имеющих распределение частиц по размерам с d90 самое большее 2,5 мкм. Это означает, что по крайней мере 90% от общего количества микрокристаллитов имеют средний диаметр самое большее 2,5 мкм.

Также предпочтительно гранулы состоят из микрокристаллитов, имеющих объемное распределение частиц по размерам с d90 самое большее 5 мкм. Это означает, что по крайней мере 90% от общего объема микрокристаллитов состоит из микрокристаллитов, имеющих средний диаметр не более 5 мкм.

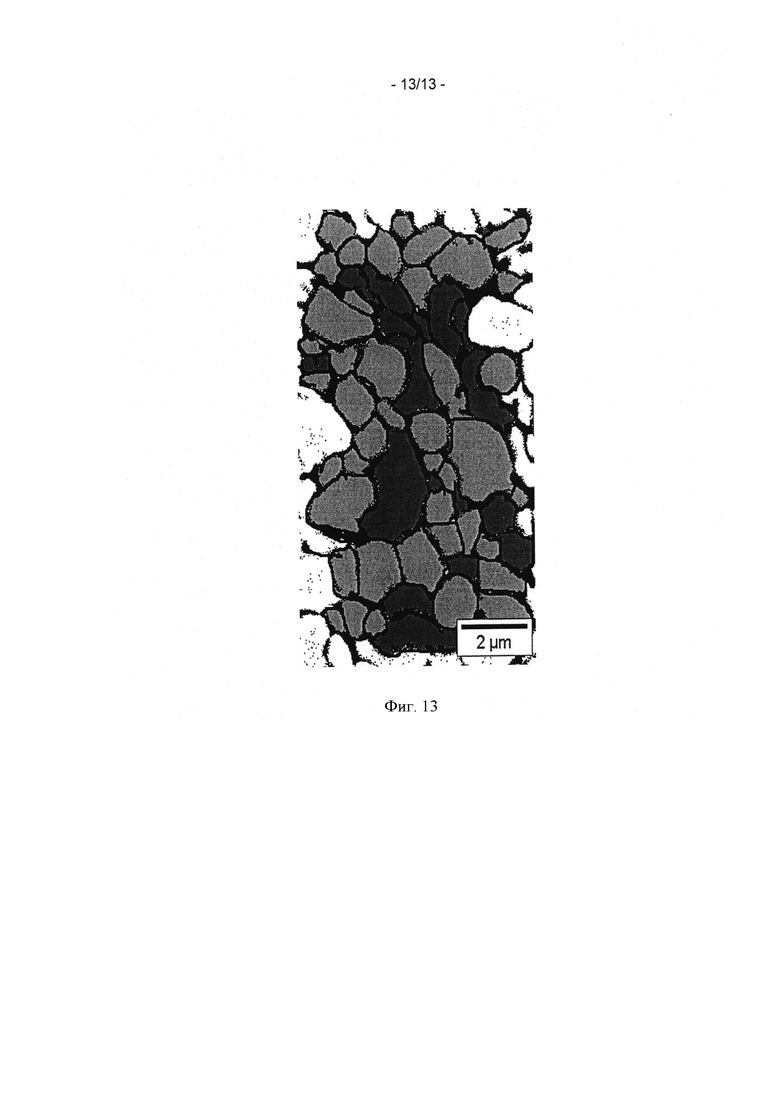

При этом диаметр представляет собой средний диаметр для отдельных микрокристаллитов, измеренный с использованием программного обеспечения на основе анализа изображений SEM (визуализация растровым электронным микроскопом), полученных с поверхности гранул, как описано ниже. Используемое программное обеспечение представляет собой «Analysis.auto», версия 5.0, от компании Olympus America Inc. На основании этого анализировали распределение частиц по размерам и объемное распределение частиц по размерам.

Для характерного и надежного измерения размера микрокристаллического домена, средних диаметров отдельных микрокристаллитов, анализа распределения частиц по размерам и объемного распределения частиц по размерам, необходимо анализировать изображения минимум трех различных гранул, для каждой гранулы должна быть выбрана репрезентативная поверхность, а анализ каждой из гранул должен включать по меньшей мере 75 отдельных частиц в среднем. Результаты для различных частиц могут быть объединены в одном списке, чтобы создать возможность для вычисления единого общего распределении частиц по размеру.

В отдельных случаях поликристаллические гранулы или, по крайней мере, большая их часть, в частности более крупные гранулы, имеют глобулярную форму. Под термином ʺглобулярная формаʺ здесь понимается форма с закругленными краями без плоских поверхностей и кристаллографических углов. Такая форма может быть более или менее сферической, или формой, похожей на картофель или грецкий орех или т.п. Некоторые гранулы, в частности более крупные гранулы, кроме того, имеют трещины, как в сухой грязи. Более мелкие частицы обычно имеют менее глобулярную форму и более выраженные трещины.

В других случаях процент гранул с глобулярной формой гораздо ниже. В этом случае даже многие из более крупных частиц имеют менее глобулярную форму и имеют очень выраженные трещины. Кроме того, в этих случаях все гранулы состоят из нескольких микрокристаллитов, имеющих размер частиц намного меньше, чем гранулы.

Морфология с более глобулярными формами чаще наблюдается для меньших диаминов, в то время как морфология с более выраженным растрескиванием наблюдается для больших диаминов. Это также можно объяснить с использованием механизма, включающего набухание частиц дикарбоновой кислоты при абсорбции и реакции с диамином, вызывающей растрескивание частицы. Это набухание, и, как следствие, растрескивание будет более выраженным в случае более крупных диаминов.

Там, где микрокристаллиты имеют небольшой размер частиц, гранулы, как правило, имеют гораздо больший размер частиц, даже для большинства небольших гранул.

Соответственно, солевой гранулированный материал имеет распределение частиц по размеру с d10 по меньшей мере 20 мкм. Кроме того, соответствующим образом гранулированный материал имеет распределение частиц по размерам с d90 не более чем 1000 мкм, и, возможно, также медианный размер частиц (d50) в диапазоне 50-600 мкм. В настоящем описании распределение частиц по размеру измеряется в соответствии с методом ISO 13320, как описано выше.

В предпочтительном варианте осуществления солей диамина/дикарбоновой кислоты d10 находится в диапазоне 20-200 мкм, и/или d50 находится в диапазоне 50-500 мкм, и/или d90 находится в диапазоне от 200-1000 мкм. Более конкретно, d10 гранул соли диамина/дикарбоновой кислоты находится в диапазоне 20-200 мкм, d50 находится в диапазоне 50-500 мкм, a d90 находится в диапазоне 200-1000 мкм.

Также предпочтительно, чтобы поликристаллические гранулы имели распределение размеров частиц с шириной, определяемой соотношением (d84-d16)/d50, самое большее 5, предпочтительно не более 2,5. Преимуществом этого является более однородный продукт, меньшее число тонкозернистых частиц и лучшая сыпучесть.

Дополнительная особенность соли диамина/дикарбоновой кислоты, получаемой в соответствии со способом по изобретению, заключается в том, что гранулированный материал обычно имеет низкий коэффициент сжимаемости. Коэффициент сжимаемости определяется путем сравнения аэрированной насыпной плотности (ABD) и плотности после утряски (TBD). Соответственно, сжимаемость, выражаемая отношением (TBD-ABD)/TBD*100%, составляет не более 35%, причем ABD представляет собой аэрированную насыпную плотность, a TBD представляет собой плотность утряски, где и та, и другая измерены методом согласно ASTM D6393.

Соль по изобретению предпочтительно содержит соль одной или нескольких дикарбоновых кислот и один или более диаминов и любую их предпочтительную комбинацию, как описано далее и выше.

Некоторые примеры включают следующие комбинации: 6Т/66; предпочтительное молярное соотношение в диапазоне 80/20-20/80, например 62/38; PA 6Т/610; предпочтительное молярное соотношение в диапазоне 90/10-30/70, например 70/30; РА 6Т/4Т; предпочтительное молярное соотношение в диапазоне 90/10-10/90, например 60/40 и PA 6Т/10Т; предпочтительное молярное соотношение в диапазоне 90/10-30/70, например 70/30. В данном описании соль 4Т представляет собой соль на основе 1,4-бутандиамина и терефталевой кислоты, 6Т представляет собой соль на основе 1,6-гександиамина и терефталевой кислоты, 66 представляет собой соль на основе 1,6-гександиамина и адипиновой кислоты, 610 представляет собой соль на основе 1,6-гександиамина и адипиновой кислоты, 10Т представляет собой соль на основе 1,10-декандиамина и терефталевой кислоты.

Более предпочтительно соль включает соль на основе 1,4-бутандиамина и терефталевой кислоты и/или соль на основе 1,6-гександиамин и терефталевой кислоты. Более конкретно, соль может быть основана на 1,4-бутандиамине и терефталевой кислоте, где терефталевая кислота присутствует в количестве по меньшей мере 70 мол.% от общего количества дикислоты, а 1,4-бутандиамин присутствует в количестве по меньшей мере 10 моль % от общего количества диаминов. Еще более предпочтительно соль является безводной солью 4Т или 6Т.

Настоящее изобретение также относится к применению солей в процессе полимеризации для получения полиамидов.

Далее изобретение иллюстрируется с помощью следующих примеров и сравнительных экспериментов.

Способы

Температура плавления

Температура плавления (Тпл) измерялась с использованием ДСК в соответствии с методом ISO 11357-3.2, 2009, в атмосфере азота N2 при скоростях нагревания и охлаждения 20°C/мин. В настоящем описании Тпл была температурой, измеренной для максимального значения пика плавления в первом цикле нагрева.

Аэрированная насыпная плотность (ABD) и плотность после утряски (TBD)

ABD и TBD измеряли с использованием метода по ASTM D6393-08 (ʺСтандартный способ испытаний для сыпучих материалов при помощи индекса прессуемостиʺ, ASTM International, West Conshocken, PA, DOI: 10.1520/D6393-08) на приборе для испытания порошка Hosokawa при 20°C.

Распределение частиц по размеру

Распределение частиц по размеру для гранулированного материала измерялось с использованием лазерной гранулометрии в соответствии с ISO 13320-1 на аппарате Sympatec Helos (Н0024) & Rodos при 20°C при рабочем давлении 0,5 бар и при пониженном давления в сопле Вентури 25 мбар.

Испытание на сдвиг

Сыпучесть измеряли методом по ASTM Standard D6773-08 (ʺСтандартный способ испытаний для сыпучих материалов при использовании кольцевого сдвигового прибора Шульцаʺ, ASTM International, West Conshocken, PA, DOI: 10.1520/D6773-08). Испытание на сдвиг выполнялось на кольцевом сдвиговом приборе Шульца при 20°C при напряжении уплотнения 3 кПа. Измерение начинали немедленно после заполнения прибора.

Определение пористости

Пористость измеряли путем испытания методом ртутной проникающей порозиметрии (MIP), проведенном на порозиметре Micromeritics Autopore IV 9505 (www.micromeritics.com), в диапазоне давления от вакуума до 22 МПа. Перед проведением измерений образцы выдерживались в вакууме в течение 16 часов. Образцы, приблизительно 0,15 г высушенного материала каждый, затем переносили и взвешивали в держателе образца.

Микрокристаллический размер домена

Размер микрокристаллических доменов анализировали с использованием программного обеспечения для анализа изображений ʺAnalysis.autoʺ, версии 5.0, от компании Olympus America Inc. Для анализа брали SEM изображения, сделанные с поверхностей разных гранул. В зависимости от поверхности гранулы, охватываемой изображением, и размера микрокристаллитов иногда использовались лишь части изображений.

В типичном примере исходное изображение имеет размер, соответствующий площади поверхности 15×20 мкм. Изображение составило 3872×3306 пикселей. Из изображения была выбрана репрезентативная часть, соответствующая площади поверхности около 5×6 мкм. Изображение составило 1238×963 пикселей.

После выбора соответствующей части процедуру ʺОперацияʺ, предусмотренную в программе, проводили следующим образом: сначала применяли коррекцию затенения с использованием N×N среднего фильтра с 6 повторами и выбором размера 6, как это предусмотрено программой. Затем изображение преобразуется в негатив. Из преобразованного изображения выбиралась репрезентативная часть.

В типичном примере выбирали часть около 3,4×4,0 мкм (3,39×3.94 мкм).

Выбранная часть преобразовывалась в бинарное изображение с применением низкой величины (равной или близкой к 0) для нижнего порога и высокой величины (около 210) для высоких порогов обнаружения. В бинарном изображении контуры накладывались и исправлялись с использованием опции ʺРедактирование изображенийʺ в программном обеспечении для удаления ложных изображений. Это отредактированное изображение используется для процедуры ʺАнализ частицʺ.

В этом анализе обнаруживают частицы с размером по меньшей мере 10 пикселей. Обнаруженные частицы затем анализируют на площадь поверхности, на самый маленький и самый большой диаметр и на средний диаметр. Полученные данные переносились в Excel.

Для дальнейшего анализа, как описано в настоящем документе, использовались данные по средним диаметрам отдельных частиц. На основании значений среднего диаметра отдельных частиц рассчитывали теоретический объем для каждой из частиц, в предположении, что частицы являются идеально сферическими. На основании этой связи, и проверяя результаты для 3 различных частиц, рассчитывали объем, основанный на распределении частиц по размерам, и вычисляли значения d10, d50 и d90.

Исходные материалы

Терефталевая кислота Промышленный сорт (BP Amoco); 0,05 масс.% воды

Адипиновая кислота Промышленный сорт (Rhodia); 0,09 масс.% воды

Себациновая кислота Промышленный сорт (Sigma Aldrich)); <0,1 масс.% воды

1,4-бутандиамин Промышленный сорт (DSM); <0,5 масс.% воды

1,6-гександиамин Промышленный сорт (Sigma Aldrich); <0,5 масс.% воды

1,10-декандиамин Промышленный сорт (Sigma Aldrich); <0,5 масс.% воды

При выполнении конверсии г в моль, химические соединения признаются 100% чистыми.

Эксперименты по получению солей

Пример I

Смесь 75 г терефталевой кислоты и 40,4 г адипиновой кислоты (62/38 мол.%) загружали в 1,0-литровую колбу с перегородкой, прикрепленную к роторному испарителю, оснащенному подающим нагретый диамин сосудом, выдерживали в инертной атмосфере азота и перемешивали при скорости вращения 50 оборотов в минуту. Вращающуюся колбу частично погружали на водяную баню, выдерживали при 60°C для удаления тепла нейтрализации. Жидкий 1,6-гександиамин (86,6, т.е. около 2 мол.% избытка относительно стехиометрического количества, или Д/ДК=1,02) при 60°C добавляли по каплям к кислотам в течение 4 часов при постоянном вращении. После добавления реакционную смесь перемешивали при вращением на водяной бане при температуре 60°C в течение еще 20 минут. После эксперимента была получена соль в виде сыпучего порошка.

Аналогичным образом, подобно тому, как описано выше, были получены композиции по примерам II-VI, перечисленные в таблице 1.

Пример II

Пример II осуществляли, как описано в примере I, исходя из 79,3 г терефталевой кислоты и 41,4 г себациновой кислоты (70/30 моль %) и добавляя 81,3 г жидкого 1,6-гександиамина в течение 4 часов, приходя к рассыпчатому порошку с Д/ДК=1,026

Пример III

Пример III осуществляли, как описано в примере I, исходя из 122,5 г терефталевой кислоты и добавляя жидкую смесь 52,8 г 1,6-гександиамина и 28,7 г 1,4-бутандиамина (60/40 мол.%, исключая 2,7 г избытка 1,4-бутандиамина) в течение 2 часов, приходя к сыпучему порошку с Д/ДК=1,026.

Пример IV

Пример IV осуществляли, как описано в примере I, исходя из 111,1 г терефталевой кислоты и добавляя жидкую смесь 56,4 г 1,6-гександиамина и 34,6 г 1,10-декандиамина (62/38 мол.%, исключая 2,0 г избытка 1,6-гександиамина) в течение 4 часов, приходя к сыпучему порошку с Д/ДК=1,026.

Пример V

Пример V осуществляли, как описано в примере I, исходя из 111,1 г терефталевой кислоты и добавляя 84,3 г жидкого 1,6-гександиамина в течение 5 часов, приходя к сыпучему порошку с Д/ДК=1,024.

Пример VI

Пример VI осуществляли, как описано в примере I, используя 2-литровую колбу с перегородкой и исходя из 326,65 г терефталевой кислоты и добавляя 178,35 г жидкого 1,4-бутандиамина в течение 3 часов, приходя к сыпучему порошку с Д/ДК=1,029.

Сравнительный эксперимент А: получение соли 4Т в воде с использованием способа на основе водных растворов

В 2000 мл трехгорлую колбу, снабженную обратным холодильником, датчиком температуры и магнитной мешалкой, загружали 300 г деминерализованной воды и 104,01 г DAB. В течение 1 мин добавляют 195,99 г терефталевой кислоты (ТРК) через воронку, присоединенную к третьему горлу. В ходе добавления ТРК образуется соль 4Т в виде белой суспензии. Добавляли 600 г воды и затем реакционную смесь нагревали до Т=90°C и при этой температуре соль 4Т растворяли. Затем продукт охлаждали водяной/ледяной бане и охлажденную суспензию фильтровали через воронку Бюхнера. Маточный раствор смешивали с 800 мл этанола и осажденную соль собирали на той же воронке Бюхнера. Осадок на фильтре промывали 200 мл этанола. После сушки на воздухе позволяли потоку воздуха проходить через осадок на фильтре в течение 16 часов, продукт смешивали с целью гомогенизации двух фракций осадков и сушили в вакууме (давлении 50 мбар абс.) при 40°C в течение дополнительных 3 часов. Продукт имел температуру плавления 283°C, определенную с использованием ДСК.

а) В случае использования более чем двух диаминов для вычисления молярного состава сополиамида избыток диамина рассчитывался по диамину с самой низкой молярной массой в смеси диаминов и не включался в расчет молярного состава.

Таблица 2 иллюстрирует сводку свойств, измеренных для 4Т соли по примеру VI и 4Т соли по сравнительному эксперименту А (СЕ-А). Микроскопические изображения этих материалов показаны на прилагаемых фигурах.

Эти результаты показывают не только различия в распределении частиц по размеру и в сыпучести, но и в кристаллической морфологии. Пр-VI имеет узкое распределение частиц по размерам с относительно высоким d10 и низким размахом, а также низкую сжимаемость, а СЕ-А показывает более широкое распределение частиц по размерам с более низким d10 и более высоким размахом и более высокую сжимаемость. Различие в распределение частиц по размерам и сжимаемости также находит свое отражение в измерениях пористости. Большую часть пористости можно найти в ʺпорахʺ с размером пор в диапазоне 5-500 мкм для Пр-VI, и 2-600 мкм для СЕ-А, что также соответствует пористости внутри частиц. Пр-VI имеет пик при большем размере пор (70 мкм), что превышает по абсолютной величине и по размаху (фракция от 20-100 мкм) величины, характерные для СЕ-А. СЕ-А имеет более низкое, но гораздо более широкое распределение пор по размерам с пиком при гораздо меньшем размере пор (10 мкм), но при этом со значительным количеством пор с размером выше 100 мкм.

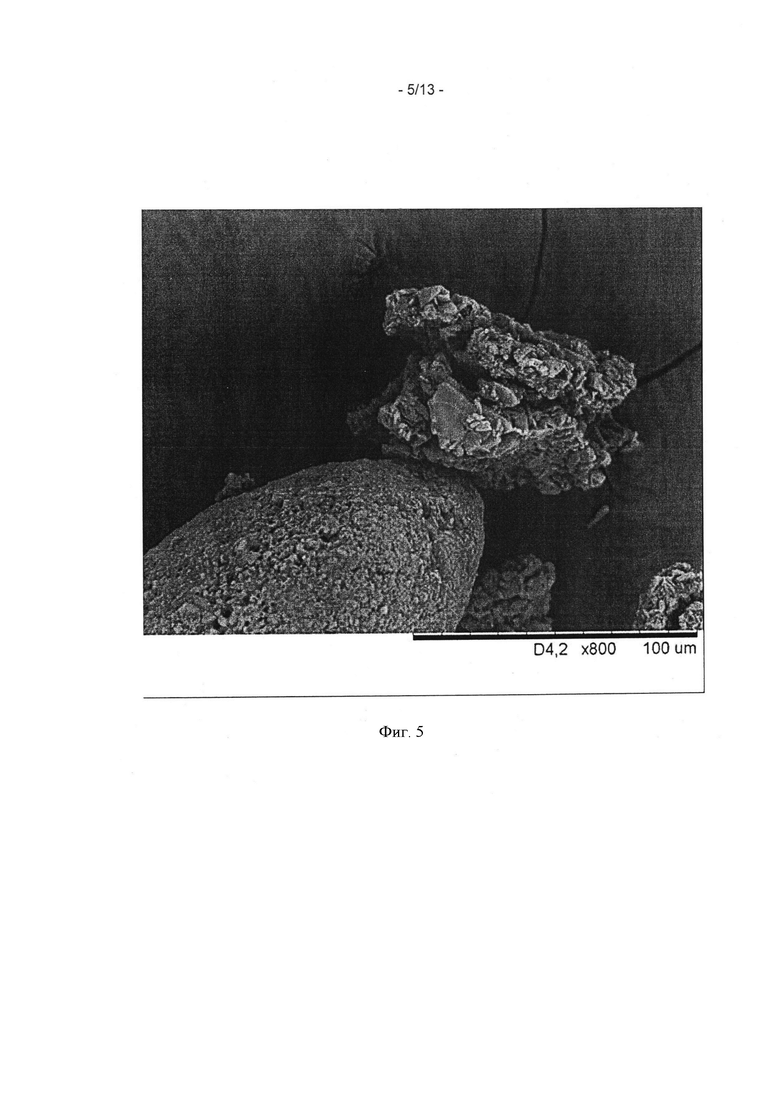

Различные кристаллические морфологии дополнительно проиллюстрированы SEM-изображениями, показанными на фиг. 1-5.

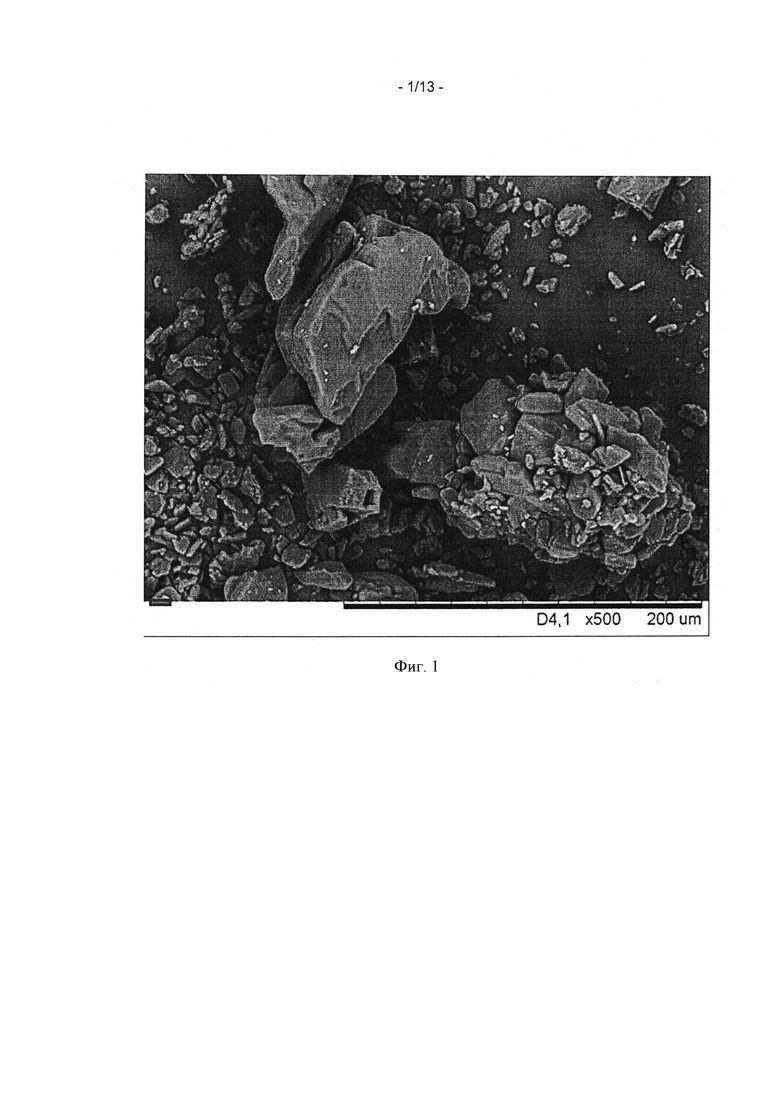

Фиг. 1: SEM изображение соли 4Т из сравнительного примера А.

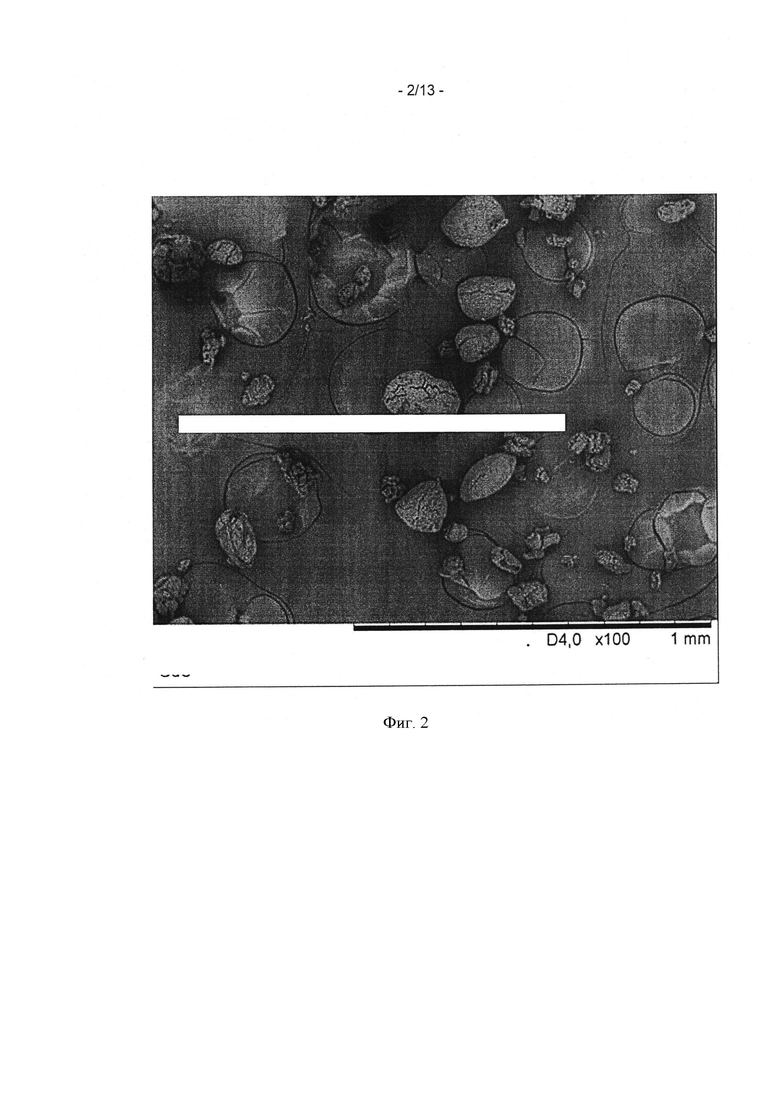

Фиг. 2: SEM изображение соли 4Т из примера VI.

На фиг. 1 показано SEM-изображение, зарегистрированное для 4Т соли из сравнительного примера А. Изображение показывает большие гранулы неправильной формы, состоящие из нескольких более мелких кристаллов с относительно большим размером, состоящих, соответственно, из ограниченного числа кристаллов с еще большим размером и довольно плоской поверхностью зон. Рядом с этими гранулами большего размера различимо большое количество мелких гранул, некоторые из которых состоят из одного кристалла или только нескольких кристаллов. Многие из этих кристаллов находятся в диапазоне размеров около 5-10 мкм.

Фиг. 2 показывает SEM изображение, зарегистрированное для 4Т соли из примера VI. Изображение показывает большое количество гранул с глобулярной формой. Меньшие частицы имеют менее глобулярную форму. Количество малых частиц относительно низко.

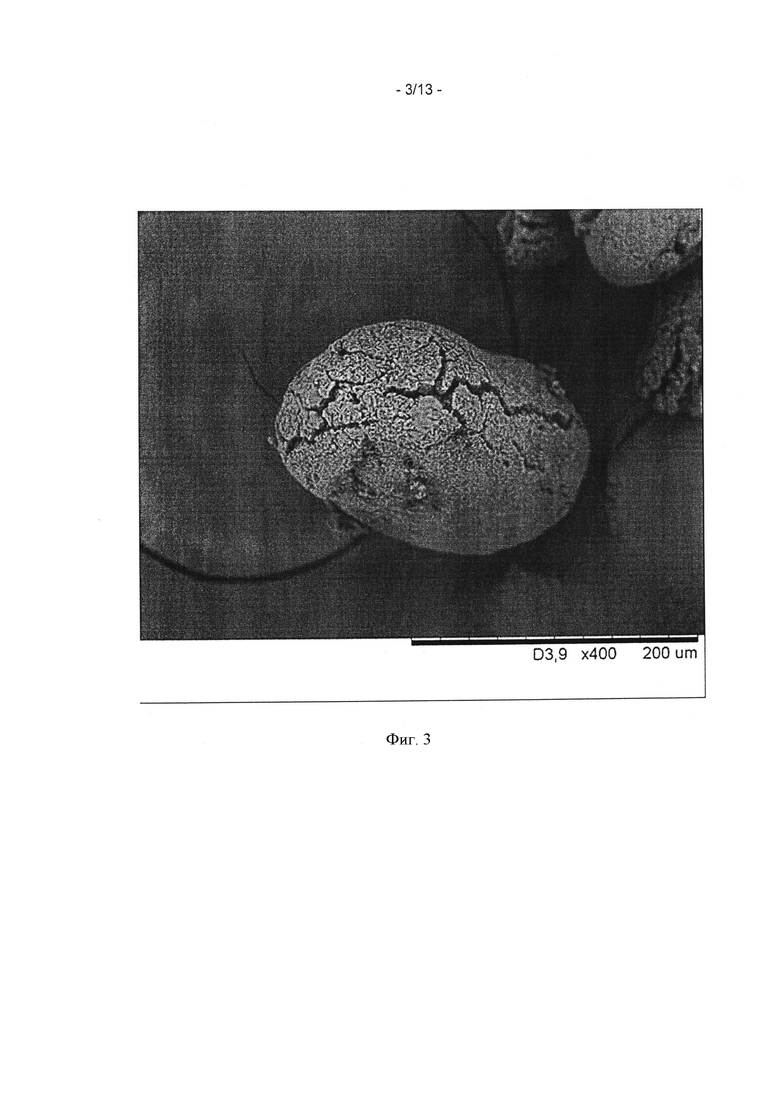

Фиг. 3 показывает SEM изображение, зарегистрированное для выбранной области изображения SEM с фиг. 2, выделяющее при этом гранулы с глобулярной формой. В гранулах можно увидеть явления растрескивания, как в засохшей грязи.

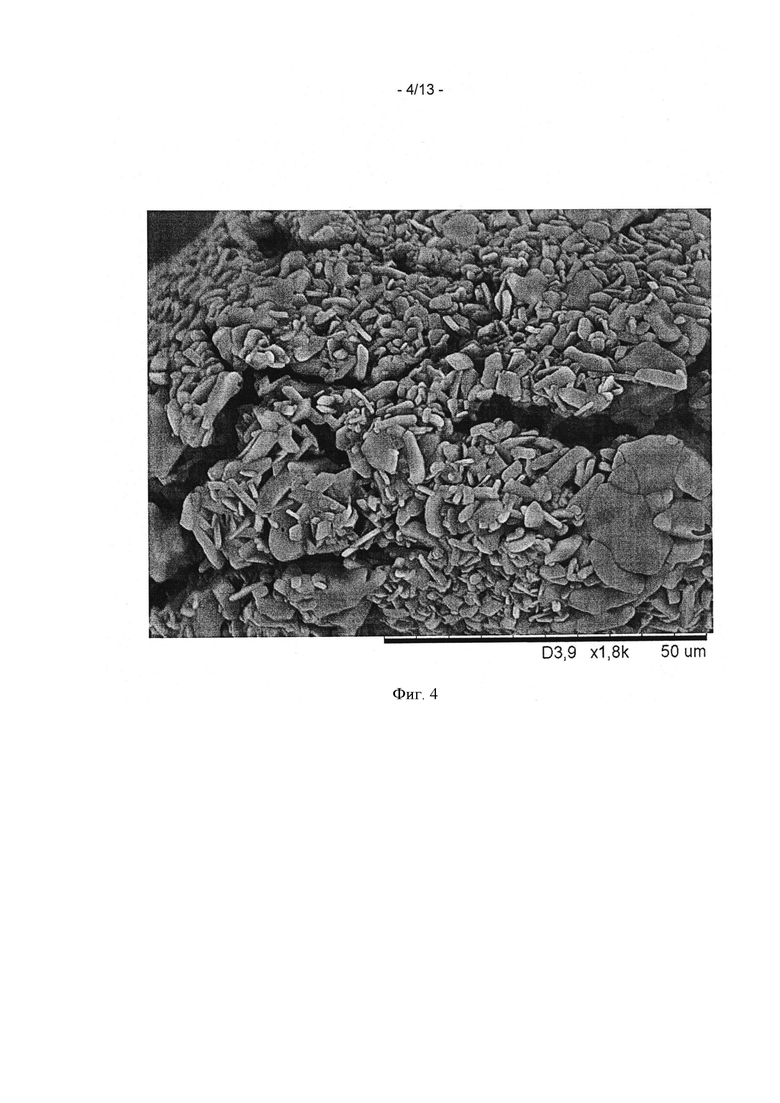

Фиг. 4 показывает SEM-изображение, зарегистрированное для выбранной области изображения SEM с фиг. 3, выделяющее часть поверхности глобулярной гранулы. На поверхности гранулы видно множество мелких кристаллитов.

Фиг. 5 показывает SEM-изображение, зарегистрированное для другой выбранной области изображения SEM с фиг. 2, выделяя часть гранулы с шаровидной формой и более мелкие гранулы более неправильной формы. Последние гранулы показывают даже более серьезные растрескивания, подобные засохшей грязи, по сравнению с глобулярными гранулами с фиг. 3.

Размер микрокристаллического домена по примеру IV

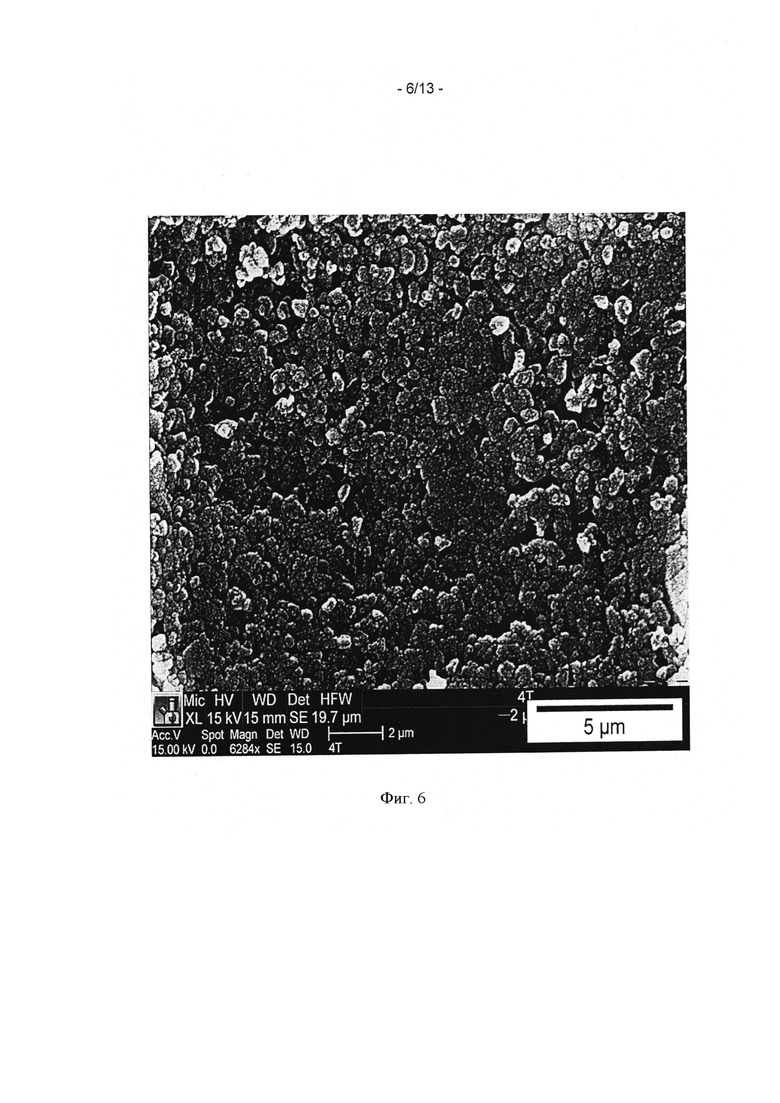

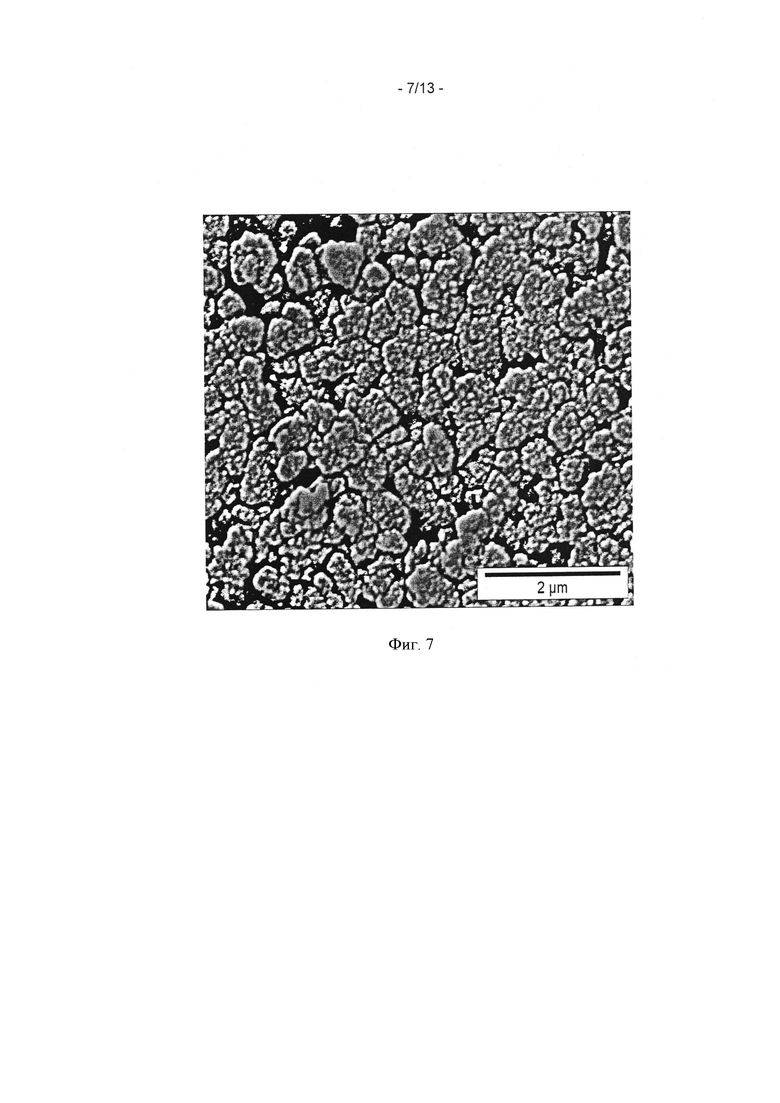

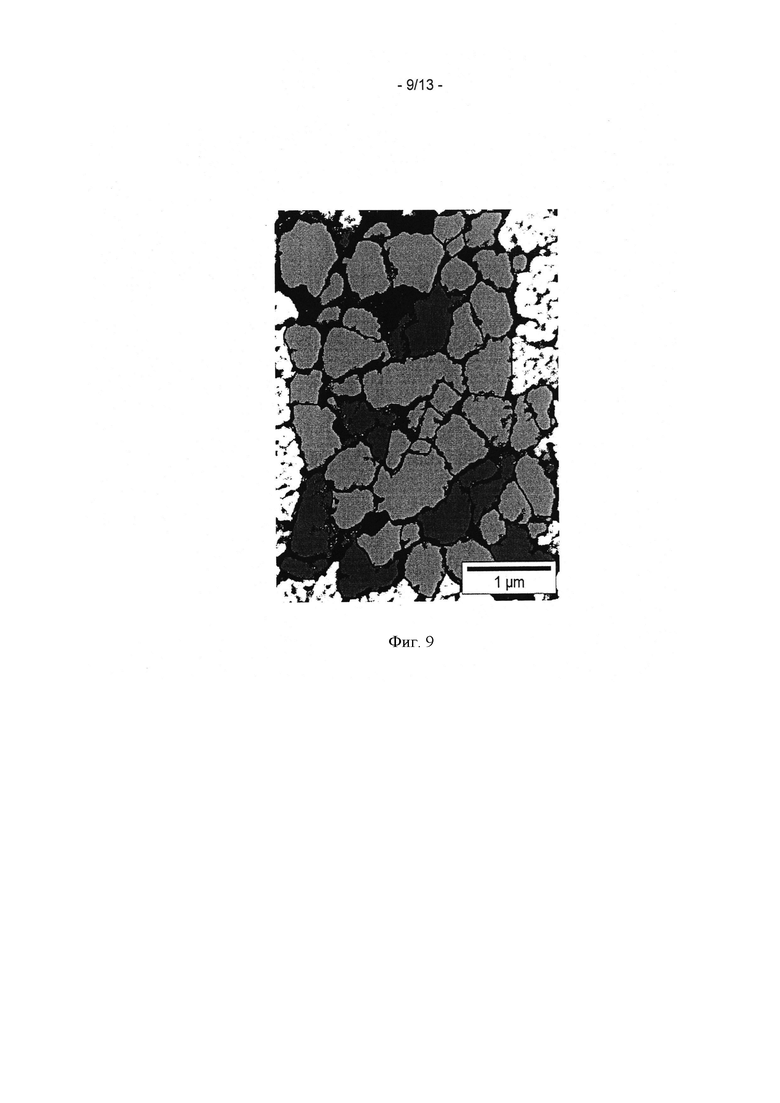

Для соли из примера VI распределение частиц по размеру микрокристаллических доменов определялось как на поверхности частиц, так и внутри частиц. Для второго случая использовали разрезанные поперек частицы. Фиг. 6-14 иллюстрируют различные стадии в аналитической процедуре, начиная с SEM изображения внутри солевой гранулы (фиг. 6), соответственно, с SEM изображения внутри гранулы соли (фиг. 10), из примера VI. Результаты представлены в таблице 3.

Фиг. 6-9: Изображения микрокристаллических доменов внутри гранулы 4Т, соответствующие различным стадиям анализа размера частиц.

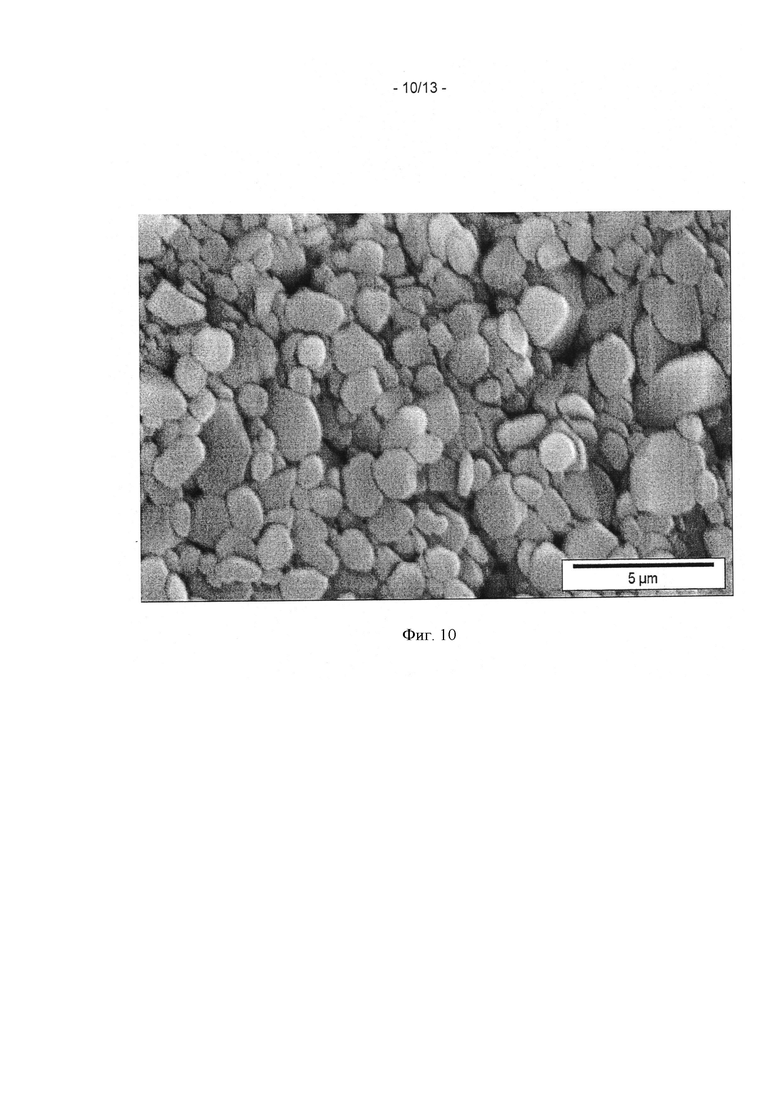

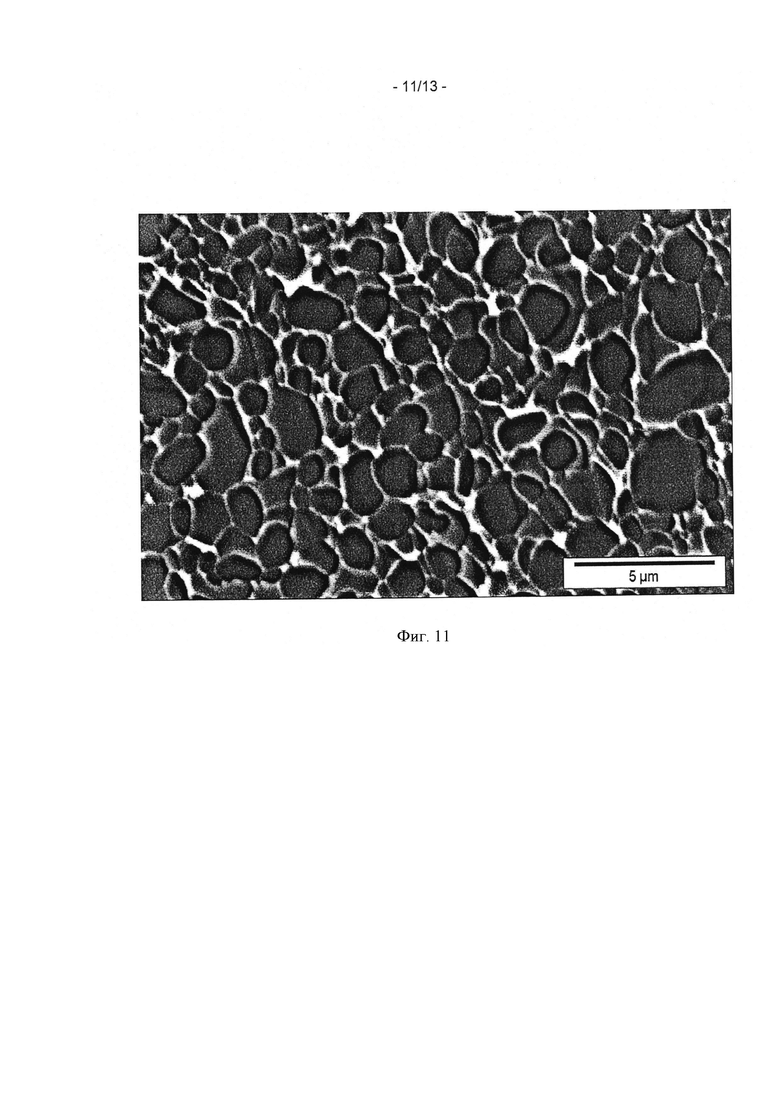

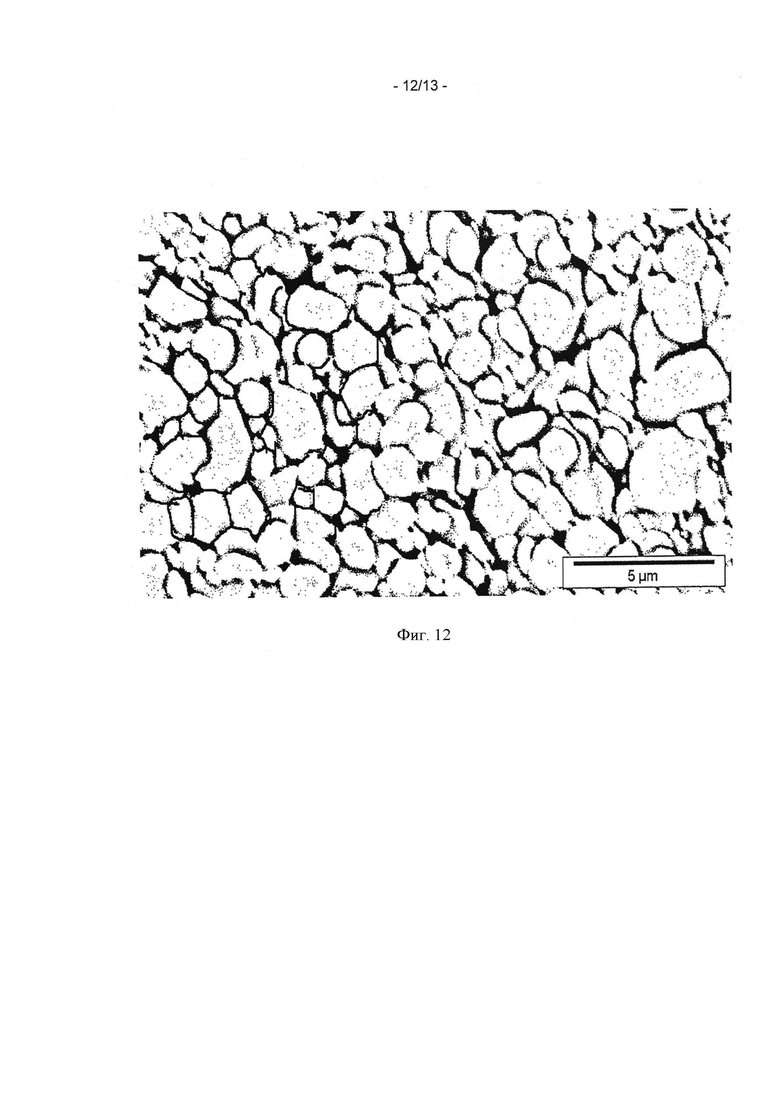

Фиг. 10-13: Изображения микрокристаллических доменов на внешней стороне гранулы 4Т, соответствующие различным стадиям анализа размера частиц.

На фиг. 6 показано оригинальное SEM изображение для соли 4Т по примеру VI, показывающее микрокристаллические домены внутри гранулы.

На фиг. 7 показана часть фиг. 6, на которой изображение было оптимизировано по контрастности и была применена коррекция затенения.

На фиг. 8 показана часть фиг. 7, на которой изображение было перевернуто и дополнительно оптимизировано по контрасту.

На фиг. 9 показана часть фиг. 8, на которой изображение было бинаризовано, отредактировано и подготовлено для анализа размеров частиц.

На фиг. 10 показано SEM изображение для соли 4Т по примеру VI, показывающее микрокристаллические домены на внешней стороне гранулы. SEM-изображение уже оптимизировано по контрасту и к нему была применена коррекция затенения.

На фиг. 11 показана часть фиг. 10, на которой изображение было перевернуто и дополнительно оптимизировано по контрасту.

На фиг. 12 показана та же часть, что и на фиг. 8, на которой изображение было бинаризовано.

На фиг. 13 показана часть фиг. 12, на которой изображение было отредактировано и подготовлено для анализа размеров частиц.

Примеры VII и VIII

Примеры VII и VIII повторяют пример VI, за исключением того что использовали другую терефталевую кислоту. Для примера VII использовали специальный сорт кислоты с узким распределением частиц по размерам и небольшим медианным размером частиц. Для примера VIII также был использован специальный сорт кислоты с узким распределением частиц по размерам, но с большим медианным размером частиц. В обоих случаях был получен свободно сыпучий порошок. Результаты распределения частиц по размеру для конкретных видов терефталевой кислоты (именуются как Сравнительный эксперимент В и С) и примера VII и примера VIII и сыпучести соли 4Т по примеру VII и примеру VIII приведены в таблице 4.

Приведенные результаты показывают, что распределение размера частиц для исходного материала терефталевой кислоты непосредственно отражается на распределении частиц по размерам продукта, с учетом того, что размеры, или по крайней мере большинство из них, выросли в целом. Это систематическое увеличение размера частиц, в сочетании с сохранением распределения частиц по размерам, можно объяснить поглощением и взаимодействием диамина с дикарбоновой кислотой, что приводит к увеличению частиц дикарбоновой кислоты, не разрушая их. В то же время плотность значительно снизилась, в наибольшей степени для Пр.VIII, но сжимаемость по-прежнему осталась очень низкой. Более низкая плотность может быть связана с более низкой характеристической плотностью соли по сравнению с кислотой, а также с небольшими трещинами в частицах и малым пространством между микрокристаллитами. Результаты испытаний на сдвиг показывают, что оба материала являются сыпучими.

Пример IX

Смеси адипиновой кислоты (от 25 до 100 кг на партию) и терефталевой кислоты (от 350 до 425 кг на партию) загружали в 3000 литровую циркуляционную сушилку. После инертизации с азотом смесь расплавленного (100%, промышленный сорт) 1,4-бутандиамина (25-100 кг) и 1,6-гександиамина (200-275 кг) при 50°C распыляли на твердые кислоты при атмосферном давлении через перфорированную пластину распределителя в течение прибл. 4 часов, вращая при этом совокупную массу в сушилке. Температура продукта вскоре измерялась с использованием терморегулятора РТ-100 внутри сушилки и содержание сушилки поддерживали при температуре ниже 80°C с использованием охлаждения через стенку сушилки. После добавления и перемешивания в течение следующего часа полученная соль имела вид свободно сыпучего кристаллического белого порошка.

Пример X

Смеси адипиновой кислоты (от 2,5 до 10 кг на партию) и терефталевой кислоты (от 35 до 42,5 кг на партию) загружали в 180-литровую коническую сушилку с винтовой мешалкой. После инертизации с азотом сначала (100%, промышленный сорт) 1,4-бутандиамин (2,5-10 кг), а затем (100%, промышленный сорт) 1,6-гександиамин (20-27,5 кг) распыляли на твердые кислоты при атмосферном давлении через 4 трубки (Swazeloc 1/8ʺ) распределителя в течение приблиз. 1,5-2 часов при перемешивании реакционной массы винтовой мешалкой. Температура продукта была своевременно измерена с использованием терморегулятора РТ-100 на одном уровне со стенкой сушилки и содержимое сушилки поддерживали при температуре ниже 65°C с использованием охлаждения через стенку сушилки. После добавления, нагревания до 150°C в атмосфере азота с последующим охлаждением полученная соль имела вид свободно сыпучего кристаллического порошка белого цвета. Та же процедура была повторена несколько раз с использованием предварительно смешанных смесей 1,4-бутандиамина (2,5-10 кг) и (100%, промышленный сорт) 1,6-гександиамина (20-27,5 кг), что привело к очень похожему, свободно сыпучему кристаллическому белому порошку.

Пример XI

Терефталевую кислоту (45 кг) загружали в 180-литровую коническую сушилку с винтовой мешалкой. После инертизации с азотом смесь (100%, промышленный сорт) 1,4-бутандиамина (2,5-10 кг) и (100%, промышленный сорт) 1,6-гександиамина (20-27,5 кг) распрыскивали на твердые кислоты при атмосферном давлении через 4 трубки (Swazeloc 1/8ʺ) распределителя в течение приблиз. 1,5-2 часов при перемешивании реакционной массы винтовой мешалкой. Температура продукта была вскоре измерена с использованием терморегулятора РТ-100 на одном уровне со стенкой сушилки, и содержимое сушилки поддерживали при температуре ниже 65°C с использованием охлаждения через стенку сушилки. После добавления и перемешивания в течение еще одного часа полученная соль имела вид свободно сыпучего кристаллического порошка белого цвета.

Пример XII

Смеси адипиновой кислоты (от 0,6 до 2,7 кг на партию) и терефталевой кислоты (от 9,3-11,3 кг на партию) загружали в 50-литровый смеситель с плужным лемехом DRAIS. После инертизации с азотом смесь (100%, промышленный сорт) 1,4-бутандиамина (0,6-2,7 кг) и (100%, промышленный сорт) 1,6-гександиамина (5,4-7,4 кг) распыляли на твердые кислоты при атмосферном давлении через одну (Swazeloc 1/8ʺ) трубку в течение примерно 1 часа при перемешивании реакционной массы в смесителе с плужным лемехом. Температура продукта была вскоре измерена с использованием терморегулятора РТ-100, вставленного в сушилку в между лемехами, и содержимое сушилки поддерживали при температуре ниже 70°C с использованием охлаждения через смеситель. После добавления и перемешивания в течение последующего часа полученная соль имела вид свободно сыпучего кристаллического белого порошка.

Пример XIII

Смеси адипиновой кислоты (от 0,8 до 3,3 кг на партию), терефталевой кислоты (от 11,6 до 14,2 кг на партию) и бензойной кислоты (в интервале от 0,1 до 0,6 кг на партию) загружали в 100-литровую циркуляционную сушилку. После инертизации с азотом смесь расплавленного (100%, промышленный сорт) 1,4-бутандиамина (0,8-3,3 кг) и 1,6-гександиамина (6,6-9,2 кг) при температуре 50°C распыляли на твердые кислоты при атмосферном давлении через 4-кратные (Swazeloc 1/8ʺ) трубки распределителя в течение приблиз. 2 часов, вращая, при этом, совокупную массу в сушилке. Температура продукта была вскоре измерена с использованием терморегулятора РТ-100 внутри сушилки, и содержимое сушилки поддерживали при температуре ниже 80°C с использованием охлаждения через стенки сушилки. После добавления и перемешивания в течение последующего часа полученная соль имела вид свободно сыпучего кристаллического белого порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ ДИАМИНА/ДИКАРБОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2730455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА, НЕЙЛОНОВАЯ СОЛЬ, ИСПОЛЬЗУЕМАЯ В НЕМ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СОЛИ | 2015 |

|

RU2684928C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАЙЛОНОВОЙ СОЛИ И ЕЕ ПОЛИМЕРИЗАЦИЯ | 2015 |

|

RU2693456C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| ПОЛУКРИСТАЛЛИЧЕСКИЙ ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД | 2007 |

|

RU2415156C2 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2015 |

|

RU2699355C2 |

| УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ ПОЛИАМИДЫ С ОГНЕЗАЩИТОЙ | 2010 |

|

RU2541527C2 |

| ПОЛУЧЕНИЕ НАНОСТРУКТУРИРОВАННЫХ СМЕШАННЫХ ОКСИДОВ ЛИТИЯ И ЦИРКОНИЯ ПОСРЕДСТВОМ СПРЕЙ-ПИРОЛИЗА | 2020 |

|

RU2825204C1 |

| ПОЛУАРОМАТИЧЕСКИЙ СОПОЛИАМИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2511733C2 |

Изобретение относится к способу получения соли диамина/дикарбоновой кислоты, используемой в производстве полиамидов. Способ содержит стадии (i) и (ii). На стадии (i) получают реакционную смесь путем контактирования жидкого диамина с порошком дикарбоновой кислоты, содержащим ароматическую дикарбоновую кислоту и имеющим распределение частиц по размерам, измеренное методом, соответствующим ISO 13320, с d10 по меньшей мере 15 мкм и d90 не более 1000 мкм, и медианный размер частиц (d50) в диапазоне 40-500 мкм. На стадии (ii) позволяют пройти реакции указанного диамина и указанной ароматической дикарбоновой кислоты в указанной реакционной смеси с образованием соли диамина/дикарбоновой кислоты. При этом стадия (i) включает следующее: (a) постепенное добавление жидкого диамина к порошку ароматической дикарбоновой кислоты при одновременном поддержании порошка дикарбоновой кислоты в постоянном движении; (b) выдерживание реакционной смеси в постоянном движении в течение некоторого периода времени непосредственно после завершения добавления. При этом (а) и (b) осуществляют в смесителе с низким усилием сдвига при температуре выше 0°С и ниже следующих температур: температуры кипения диамина и температуры плавления дикарбоновой кислоты, соли диамина/дикарбоновой кислоты и любого промежуточного продукта реакции, а реакционная смесь в ходе (а) и (b) содержит не более 5 мас.% воды по отношению к общей массе диамина и дикарбоновой кислоты. Предлагаемый способ позволяет получать соль диамина/дикарбоновой кислоты в форме твердых частиц без использования органического растворителя или криогенной среды. Изобретение относится также к гранулированному материалу, представляющему собой соль диамина/дикарбоновой кислоты, которая получена указанным способом, и способу получения полиамида с использованием этого гранулированного материала. 3 н. и 22 з.п. ф-лы, 13 ил., 4 табл., 13 пр.

1. Способ получения соли диамина/дикарбоновой кислоты, содержащий стадии, на которых:

(i) получают реакционную смесь путем контактирования жидкого диамина с порошком дикарбоновой кислоты, содержащим ароматическую дикарбоновую кислоту и имеющим распределение частиц по размерам, измеренное методом, соответствующим ISO 13320, с d10 по меньшей мере 15 мкм и d90 не более 1000 мкм, и медианный размер частиц (d50) в диапазоне 40-500 мкм, и

(ii) позволяют пройти реакции указанного диамина и указанной ароматической дикарбоновой кислоты в указанной реакционной смеси с образованием соли диамина/дикарбоновой кислоты, где

стадия (i) включает следующее:

(a) постепенное добавление жидкого диамина к порошку ароматической дикарбоновой кислоты при одновременном поддержании порошка дикарбоновой кислоты в постоянном движении; и затем

(b) выдерживание реакционной смеси в постоянном движении в течение некоторого периода времени непосредственно после завершения добавления, причем

(а) и (b) осуществляют в смесителе с низким усилием сдвига при температуре выше 0°С и ниже следующих температур: температуры кипения диамина и температуры плавления дикарбоновой кислоты, соли диамина/дикарбоновой кислоты и любого промежуточного продукта реакции, и причем

реакционная смесь в ходе (а) и (b) содержит не более 5 мас.% воды по отношению к общей массе диамина и дикарбоновой кислоты.

2. Способ по п.1, в котором диамин и дикарбоновая кислота в реакционной смеси присутствуют в молярном соотношении диамина к дикарбоновой кислоте в диапазоне 0,9-1,1.

3. Способ по п.1 или 2, в котором дикарбоновая кислота представляет собой смесь алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты.

4. Способ по п.3, в котором смесь алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты представляет собой сухую смесь твердых частиц алифатической дикарбоновой кислоты и твердых частиц ароматической дикарбоновой кислоты.

5. Способ по п.3, в котором алифатическая дикарбоновая кислота и ароматическая дикарбоновая кислота присутствуют в молярном соотношении от 90:10 до 10:90.

6. Способ по любому из пп.1, 2, в котором дикарбоновая кислота содержит 90-100 мол.% ароматической дикарбоновой кислоты и 10-0 мол.% алифатической дикарбоновой кислоты.

7. Способ по любому из пп.1, 2 и 4, 5, в котором ароматическая дикарбоновая кислота содержит любую из изофталевой кислоты, терефталевой кислоты и нафталиндикарбоновой кислоты или любую их комбинацию.

8. Способ по любому из пп.1, 2 и 4, 5, в котором алифатическая дикарбоновая кислота содержит адипиновую кислоту и/или себациновую кислоту.

9. Способ по любому из пп.1, 2 и 4, 5, в котором диамин содержит алифатический диамин, имеющий 4-12 атомов углерода.

10. Способ по п.9, в котором диамин содержит 1,4-бутандиамин и/или 1,6-гександиамин.

11. Способ по любому из пп.1, 2, 4, 5 и 10, в котором диамин и дикарбоновая кислота вступают в контактирование за счет распыления или разбрызгивания диамина на движущийся порошок дикарбоновой кислоты.

12. Способ по любому из пп.1, 2, 4, 5 и 10, в котором стадия (i) включает контактирование и смешивание жидкого диамина и порошка дикарбоновой кислоты в барабанном смесителе, смесителе с плужным лемехом, коническом смесителе, планетарном шнековом смесителе или в реакторе с псевдоожиженным слоем.

13. Способ по любому из пп.1, 2, 4, 5 и 10, в котором стадия (i) включает контактирование и смешивание жидкого диамина и порошка дикарбоновой кислоты при температуре от 0°С до температуры кипения воды.

14. Способ по любому из пп.1, 2, 4, 5 и 10, в котором теплоту нейтрализации, получаемую в реакции диамина и дикарбоновой кислоты с образованием соли диамина/дикарбоновой кислоты, отводят через теплообменник.

15. Способ по любому из пп.1, 2, 4, 5 и 10, в котором порошок дикарбоновой кислоты имеет распределение частиц по размерам с размахом, определяемым соотношением (d84/d16)d50, равным самое большее 5.

16. Гранулированный материал, представляющий собой соль диамина/дикарбоновой кислоты, полученную способом по любому из пп.1-15.

17. Гранулированный материал по п.16, представляющий собой безводную соль, содержащую менее 0,5 мас.% воды по отношению к общей массе соли.

18. Гранулированный материал по п.16 или 17, сыпучесть которого, определяемая отношением (ffc) напряжения уплотнения, σ1, к неограниченному пределу прочности, σс, измеренным способом испытаний на сдвиг в соответствии с ASTM D6773, равна по меньшей мере 10.

19. Гранулированный материал по п.16 или 17, состоящий из поликристаллических гранул, содержащих микрокристаллиты, при этом микрокристаллиты имеют объемное распределение частиц по размерам, измеренное с использованием программного обеспечения на основе анализа SEM изображений, полученных для поверхности гранул, с d90 не более чем 5 мкм.

20. Гранулированный материал по п.16 или 17, состоящий из поликристаллических гранул, при этом поликристаллические гранулы имеют распределение частиц по размерам, измеренное способом в соответствии с ISO 13320, с d10 по меньшей мере 20 мкм, d90 не более 1000 мкм, и с медианным размером частиц (d50) в диапазоне 50-600 мкм.

21. Гранулированный материал по п.16 или 17, в котором d10 находится в диапазоне 20-200 мкм, d50 находится в диапазоне 50-500 мкм, a d90 находится в диапазоне от 200-1000 мкм.

22. Гранулированный материал по п.16 или 17, в котором поликристаллические гранулы имеют распределение частиц по размерам с размахом, определяемым соотношением (d84-d16)/d50, равным самое большее 5, предпочтительно не более 2,5.

23. Гранулированный материал по п.16 или 17, имеющий коэффициент сжимаемости, выраженный отношением (TBD-ABD)/TBD⋅100%, самое большее 35%, причем ABD представляет собой аэрированную насыпную плотность, a TBD представляет собой плотность после усадки и обе плотности измерены методом согласно ASTM D6393.

24. Гранулированный материал по п.16 или 17, включающий соль на основе 1,4-бутандиамина и терефталевой кислоты и/или соль на основе 1,6-гександиамина и терефталевой кислоты.

25. Способ получения полиамида, в котором используют гранулированный материал по любому из пп.16-24.

| US 5801278 A, 01.09.1998 | |||

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| US 3904677 A, 09.09.1975 | |||

| RU 2009148794 A, 20.07.2011. | |||

Авторы

Даты

2017-05-12—Публикация

2012-07-26—Подача