Изобретение относится к области металлургии и, в частности, может быть использовано при термической обработке режущих инструментов, склонных в процессе такой обработки к деформации. Преимущественно, способ может быть применен при термообработке таких режущих инструментов с плоскими гранями, как, например, плоские протяжки из быстрорежущих сталей, предназначенные для потягивания пазов в дисках турбомашин, и других, аналогичных по геометрии инструментов.

Известен способ термообработки режущих инструментов, заключающийся в том, что протяжку из быстрорежущей стали сначала нагревают (в вертикальном положении) до температуры 600-650°С, после чего - до 800-850°С, а затем до температуры окончательного нагрева 1160-1270°С. После выдержки протяжки в вертикальном положении охлаждают в масле до 250-200°С и подвергают правке в горячем состоянии под прессом с последующим охлаждением на воздухе. Затем протяжку отпускают. См. публикацию: http://www.tehnoinfa.ru/tehnologijaobrobotki/82.html - HTML версия интернет-страницы от 08.01.2016.

Недостатком такого способа термообработки является то, что после охлаждения в масле значительное число протяжек с плоскими гранями имеют продольный изгиб из-за асимметричности их поперечного сечения. Для устранения указанного продольного изгиба в известном способе применяют правку в горячем состоянии под прессом. При такой правке из-за недостаточной пластичности быстрорежущих сталей высока вероятность возникновения повреждений материала протяжки, типа «микротрещина», что снижает в дальнейшем надежность и долговечность протяжек.

Изобретение решает задачу создания способа термообработки протяжек, исключающего необходимость их механической правки под прессом в горячем состоянии.

При использовании изобретения достигается результат, заключающийся в уменьшении возникающего в процессе термообработки продольного изгиба протяжек при одновременном уменьшении вероятности повреждения материала протяжки, приводящего к снижению ее надежности и долговечности.

Указанный результат достигается тем, что в способе термообработки протяжек с плоскими гранями, заключающемся в том, что протяжку подвергают трехступенчатому нагреву с повышающейся от ступени к ступени величиной температуры, а после выдержки в вертикальном положении охлаждают в масле с последующим охлаждением на воздухе и отпуском, на первой ступени протяжку нагревают не менее 1 часа в камерной печи с температурой менее 600°С, но превышающей 560°С, на второй ступени нагрев производят в соляном расплаве с температурой свыше 850°С, но не превышающей 900°С, в течение времени, определяемого из соотношения 15-25 секунд на миллиметр ширины корпуса протяжки, на последней ступени инструмент нагревают в соляном расплаве с температурой ниже 1270°С, но не менее 1160°С, в течение времени, определяемого из соотношения 10-15 секунд на миллиметр ширины корпуса протяжки, по окончании нагрева протяжку охлаждают на воздухе до температуры 980-1020°С, после чего производят закалку путем охлаждения в минеральном масле в течение 45-60 с до температуры 590-610°С, затем определяют величину и направление продольного прогиба протяжки, обеспечивают тепловой контакт выпуклой грани протяжки с поверочной плитой и совершают перемещения протяжки по поверочной плите до снижения ее прогиба до заданной величины, затем протяжку охлаждают в подвешенном положении до температуры мартенситного превращения металла протяжки.

Указанный результат достигается также тем, что трехступенчатый нагрев протяжки осуществляют при ее вертикальном положении.

Указанный результат достигается также тем, что направление продольного прогиба протяжки после закалки определяют с помощью измерительного щупа на поверочной плите. При этом одновременно повышается точность определения величины прогиба.

Указанный результат достигается также тем, что перемещения протяжки выполняют по поверхности плиты, покрытой слоем минерального масла, нанесенного из расчета 200-300 граммов на 1 м2 поверхности. При этом, одновременно, уменьшается время, необходимое для уменьшения прогиба до заданной величины.

Осуществление заявленного способа рассмотрим на примере процесса термообработки протяжки с плоскими гранями, изготовленной из быстрорежущей стали типа Р18, Р12Ф2К5М3-МП, Р9М4К8-МП, ASP260, S290 или REX121. Протяжки из быстрорежущей стали с плоскими гранями, предназначенные для протягивания пазов в дисках турбомашин, имеют, преимущественно, форму прямоугольного параллелепипеда, на одной грани которого сформированы зубьями с режущими кромками, а остальные грани - плоские.

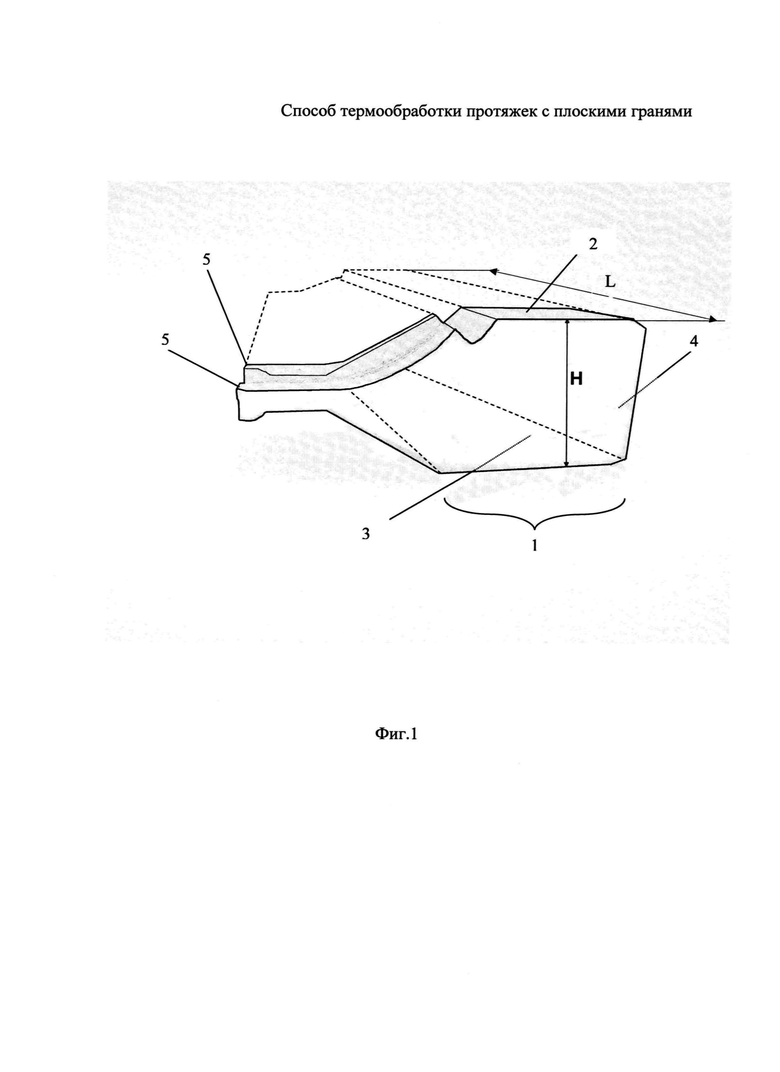

На фигуре 1 показан чертеж фрагмента протяжки с плоскими гранями (в ее поперечном сечении), включающий только два зуба. Полная протяжка может быть длиной до 800 мм и иметь до 90 зубьев.

На чертеже использованы следующие обозначения: 1 - корпус протяжки, т.е. ее часть, на которой отсутствуют зубья; 2 - видимая на чертеже плоская грань корпуса протяжки; 3 - противолежащая ей не видимая на чертеже плоская грань корпуса протяжки; 4 – не видимая на чертеже плоская грань корпуса протяжки, пересекающаяся с гранями 2 и 3; 5 - зубья протяжки. Штриховыми линиями показаны отсутствующие на чертеже и невидимые линии протяжки с плоскими гранями.

Заготовка протяжки имеет, как правило, форму правильного прямоугольного параллелепипеда с четырьмя удлиненными боковыми гранями (длиной до 800 мм) и двумя более короткими - торцевыми. Торцевые грани в рамках настоящей заявки не рассматриваются и поэтому далее по тексту заявки под плоскими гранями протяжки понимают только ее боковые грани 2, 3 и 4. Буквой Н на чертеже обозначена ширина корпуса 1 протяжки с плоскими гранями, т.е. расстояние между ее боковыми гранями 2 и 3. Буквой L обозначена длина протяжки.

После нарезания зубьев на одной из граней заготовки протяжки производят термообработку протяжки, которая заключается в следующем.

Первоначально производят трехступенчатый нагрев протяжки, преимущественно в ее вертикальном положении (в подвешенном состоянии).

На первой ступени протяжку нагревают не менее 1 часа в камерной печи с температурой менее 600°С, но превышающей 560°С. На второй ступени нагрев производят в соляном расплаве (например, в расплаве NaCl) с температурой свыше 850°С, но не превышающей 900°С, в течение времени, определяемого из соотношения 15-25 секунд на миллиметр ширины Н корпуса протяжки. На последней ступени инструмент нагревают в соляном расплаве (например, в расплаве BaCl2) с температурой ниже 1270°С, но не менее 1160°С, в течение времени, определяемого из соотношения 10-15 секунд на миллиметр ширины Н корпуса протяжки. В процессе нагрева быстрорежущей стали под закалку в структуре металла происходит превращение перлита в аустенит. По окончании нагрева протяжку охлаждают на воздухе до температуры 980-1020°С, которая соответствует цвету каления протяжки «лимонно-желтый», и затем производят закалку путем охлаждения в минеральном масле (например, марки И-20) в течение 45-60 секунд (из расчета скорости охлаждения не менее 7°С в сек) до температуры 590-610°С, которая соответствует цвету каления протяжки «среднеспелая вишня». При этом металл протяжки имеет еще аустенитную структуру.

Ассиметричная в поперечном сечении форма плоских протяжек вызывает усиленное их коробление, выражающееся в продольном прогибе. Прогиб, как правило, происходит таким образом, что грань протяжки с нарезанными зубьями становится вогнутой (т.к. она охлаждается быстрее остальных граней), а противолежащая ей грань при этом приобретает выпуклую форму. Иногда изгиб протяжки происходит в сторону двух других (боковых) граней. Изгиба протяжки в сторону грани с нарезанными зубьями, как правило, не наблюдается.

Определяют, например, с помощью измерительного щупа (предпочтительно, плоского) на чугунной или стальной поверочной плите, какая из граней горячей протяжки приобрела выпуклую форму и какова величина продольного прогиба (т.е. прогиба в направлении длины L протяжки).

Затем для уменьшения выявленного продольного прогиба до допустимых размеров горячую протяжку выпуклой гранью укладывают на поверочную плиту, имеющую температуру окружающей среды. Сохраняя тепловой контакт выпуклой грани протяжки с плитой, совершают линейные, круговые, спиралевидные или зигзагообразные по форме траектории перемещения протяжки по поверхности поверочной плиты, периодически проверяя щупом зазор между приподнятыми над плитой частями протяжки и плитой.

Для улучшения теплового контакта протяжки с поверочной плитой на плиту предварительно наносят тонкий слой минерального масла из расчета 200-300 г на 1 м2. Поверочная плита благодаря ее массивности (массу плиты выбирают большей массы протяжки не менее чем в 100 раз) представляет собой мощный теплоотвод. Поэтому выпуклая сторона протяжки, имеющая хороший тепловой контакт с плитой, охлаждается быстрее остальных ее частей. При этом скорость охлаждения тонких зубьев и массивного основания протяжки выравнивается. В результате прогиб протяжки начинает уменьшаться, что фиксируют, периодически контролируя его с помощью щупа.

Такие же операции осуществляют при наличии выпуклостей других граней протяжки. Как только щуп покажет уменьшение прогиба протяжки до заданной величины, ее подвешивают в вертикальном положении для остывания до температуры, при которой происходит мартенситное превращение в структуре металла протяжки. Такое превращение в металле начинается при температуре обычно ниже 250-200°С. Учитывая то, что аустенит парамагнитен, а мартенсит ферромагнитен, и то, что для большинства инструментальных сталей при температурах ниже 200°С в структуре металла протяжки начинает присутствовать мартенсит (сталь приобретает сильные магнитные свойства), начало мартенситного превращения может быть определено с помощью постоянного магнита по началу появления у металла протяжки магнитных свойств. В процессе перестройки микроструктуры сталей из одной фазы в другую (аустенит превращается в мартенсит) металл обладает повышенной пластичностью. Поэтому с этого момента для правки протяжки (в случае возникновения дополнительного коробления) может применяться правка в прессе. После полного охлаждения до температуры окружающей среды структура быстрорежущих сталей состоит из мартенсита и аустенита.

Таким образом, предлагаемый способ термообработки протяжки с плоскими гранями, исключающий необходимость ее механической правки в прессе в горячем состоянии, т.е. до начала мартенситного превращения, позволяет снизить повреждаемость металла режущего инструмента, приводящую к снижению надежности и долговечности инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ термической обработки длинномерного инструмента из быстрорежущих сталей | 1978 |

|

SU773103A1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1444368A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| СПОСОБЫ ДЛЯ УМЕНЬШЕНИЯ НАРУШЕНИЙ ПЛОСКОСТНОСТИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ | 2010 |

|

RU2552804C2 |

| Способ термообработки холоднокатаной ленты из углеродистых и пружинных сталей | 1989 |

|

SU1747514A1 |

| Способ термической обработки быстрорежущих сталей | 1975 |

|

SU533650A1 |

Изобретение относится к области металлургии и может быть использовано при термической обработке режущих инструментов. Для повышения надежности и долговечности протяжек с плоскими гранями её подвергают трехступенчатому нагреву, при этом на первой ступени нагревают не менее 1 часа в камерной печи с температурой менее 600°С, но превышающей 560°С, на второй ступени - в соляном расплаве с температурой свыше 850°С, но не превышающей 900°С, в течение времени, определяемого из соотношения 15-25 секунд на миллиметр ширины корпуса протяжки, на третьей ступени - в соляном расплаве с температурой ниже 1270°С, но не менее 1160°С, в течение времени, определяемого из соотношения 10-15 секунд на миллиметр ширины корпуса протяжки, проводят охлаждение на воздухе до 980-1020°С, а затем в минеральном масле в течение 45-60 с до 590-610°С, определяют величину и направление продольного прогиба протяжки, укладывают горячую протяжку выпуклой гранью на поверочную плиту и совершают перемещения протяжки по поверочной плите до снижения ее прогиба до заданной величины, затем протяжку охлаждают в подвешенном положении до температуры мартенситного превращения металла протяжки. 3 з.п. ф-лы, 1 ил.

1. Способ термообработки протяжек с плоскими гранями, включающий ступенчатый нагрев протяжки, её охлаждение в вертикальном положении, определение прогиба протяжки, правку и отпуск, отличающийся тем, что на первой ступени протяжку нагревают не менее 1 часа в камерной печи с температурой от более 560 до менее 600°C, на второй ступени нагрев производят в соляном расплаве с температурой от более 850 до не более 900°C , в течение времени, определяемого из соотношения 15-25 секунд на миллиметр ширины корпуса протяжки, на последней ступени инструмент нагревают в соляном расплаве с температурой от не менее 1160 до менее 1270°C, но, в течение времени, определяемого из соотношения 10-15 секунд на миллиметр ширины корпуса протяжки, по окончании нагрева протяжку охлаждают на воздухе до температуры 980-1020°C, после чего производят охлаждение в минеральном масле в течение 45-60 с до температуры 590-610°C, затем определяют величину и направление продольного прогиба протяжки, укладывают протяжку выпуклой гранью на поверочную плиту и перемещают протяжку по плите до снижения ее прогиба до заданной величины, затем протяжку охлаждают в подвешенном положении до температуры мартенситного превращения металла протяжки.

2. Способ по п. 1, отличающийся тем, что трехступенчатый нагрев протяжки осуществляют при ее вертикальном положении.

3. Способ по п. 1, отличающийся тем, что направление прогиба протяжки определяют с помощью измерительного щупа на поверочной плите.

4. Способ по п. 1, отличающийся тем, что перемещение протяжки выполняют по поверхности плиты, покрытой слоем минерального масла, нанесенного из расчета 200-300 граммов на 1 м2 поверхности.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2000 |

|

RU2194080C2 |

| Способ термической обработки длинномерного инструмента из быстрорежущих сталей | 1978 |

|

SU773103A1 |

| СПОСОБ ЗАКАЛКИ И ПРАВКИ ПЛОСКИХ ДЕТАЛЕЙ | 0 |

|

SU235063A1 |

| US 20090229417 A1, 17.09.2009. | |||

Авторы

Даты

2017-05-15—Публикация

2016-04-18—Подача