(21)4136651/23-02

(22)16.10.86

(46) 15.12.88. Вюл. № 46

(72) Ю.С.Ушаков, В.А.Колпаков,

В.П.Деев, С.М.Варьян и В.М.Истягин

(53)621.785.79 (088.8)

(56)Федюкин В.К. Метод термоциклической обработки металлов. Л., 1984, с.134-140.

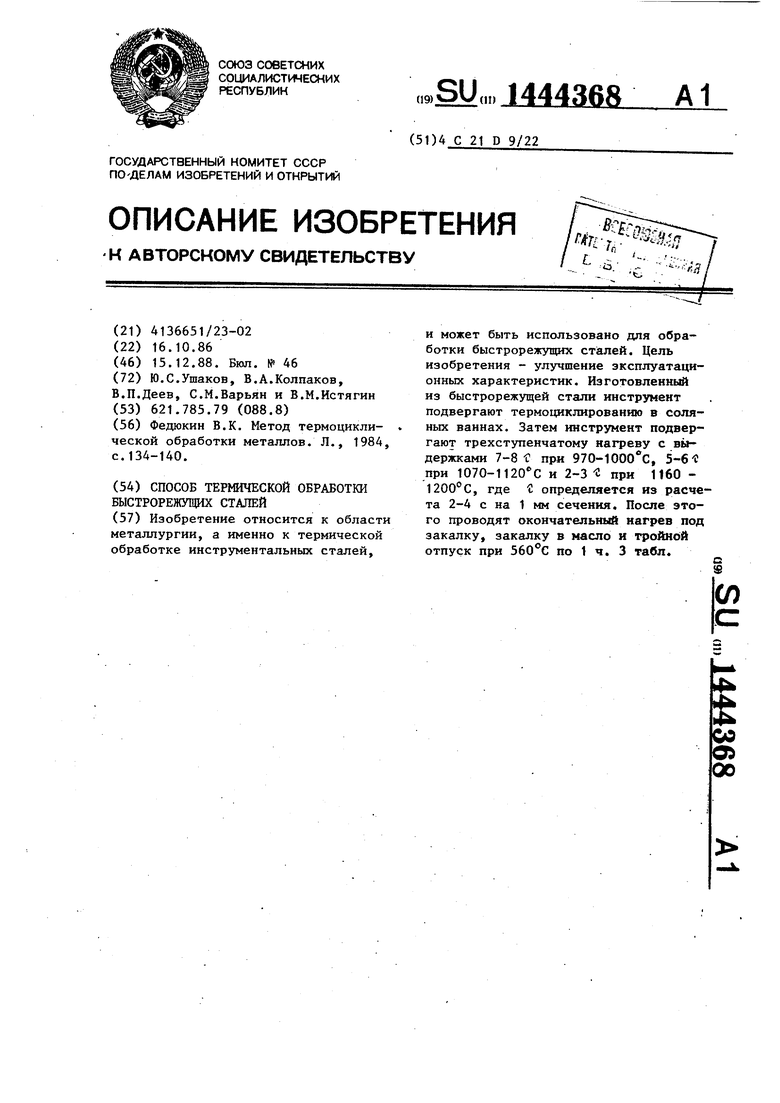

(54)СПОСОБ TEP MЧECKOЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ

(57)Изобретение относится к области металлургии, а именно к термической обработке инструментальных сталей.

и может быть использовано для обработки быстрорежущих сталей. Цель изобретения - улучшение эксплуатационных характеристик. Изготовленный из быстрорежущей стали инструмент подвергают термоциклированию в соляных ваннах. Затем инструмент подвергают трехступенчатому нагреву с выдержками 7-8 f при 970-1000 С, 5-6-С при 1070-1120 С и 2-3 при 1160 - , где С определяется из расчета 2-4 с на 1 мм сечения. После этого проводят окончательный нагрев под закалку, закалку в масло и тройной отпуск при 560 С по t ч. 3 табл.

Изобретение относится к металлургии, а именно к термической обработке инструментальных сталей, и может быть использовано для обработки быстрорежущих сталей.

Цель изобретения - улучшение эксплуатационных характеристик.

Изобретение иллюстрируется следующими примерами.

Пример 1. Образцы для механических испытаний и проходные резцы из сталей Р18 и Р6М5 подвергались термоциклированшо по следующим режи- мам: сталь Р18 - температуры термоцикла ACI SZOtSO C, время вьщерж- ки 5 С , количество термоциклов 5} сталь Р6М5 - температуры термоцикла Act 820t30°C, время вьщержки 3-г, количество термоциклов 3.

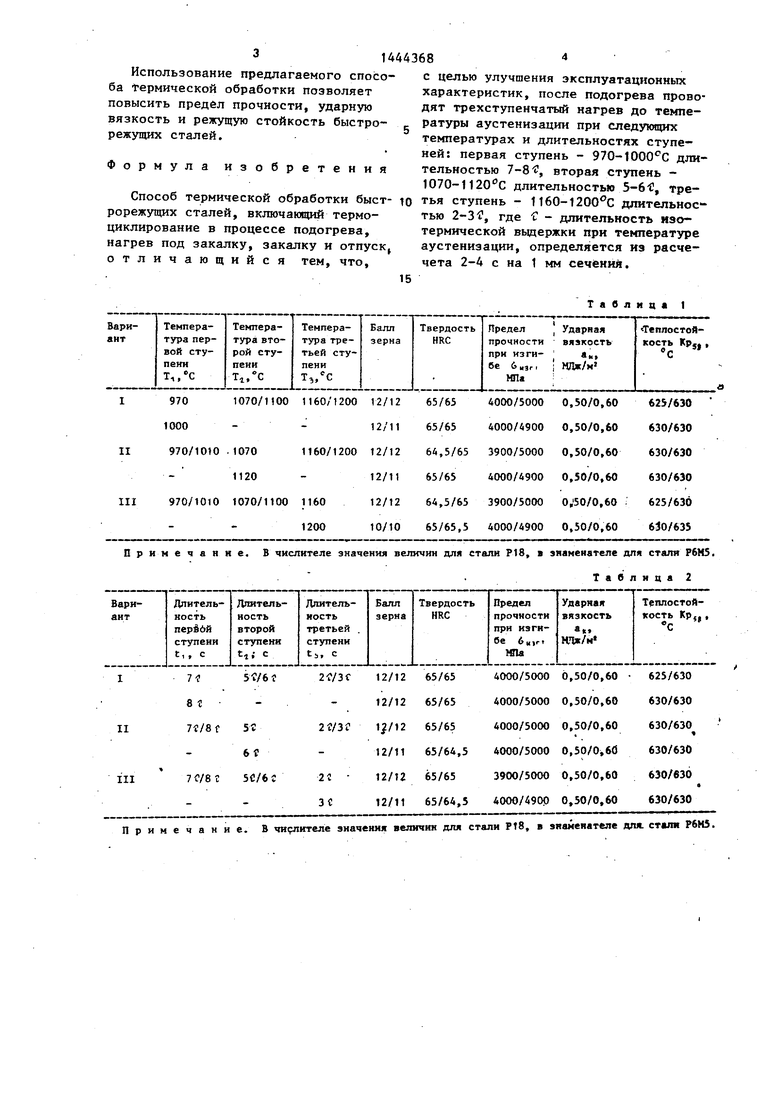

Затем бьш проведен трехступенчатый подогрев по следуюв№1м трем вариантам: I вариант - температура второй и третьей ступени постоянна, температура первой ступени различна; II вариант - температура первой и третьей ступени постоянна, температура второй ступени различна; III вариант - температура первой и второй ступени постоянны, температура третьей ступени различна.

Дпительности выдержек на всех ступенях постоянны и оптда1альны для данных марок сталей.

После аустенизации при 1270 и для Р18 и Р6М5 соответственно образцы закаливались в масло и трижды отпускались при 560 С по 1 ч.

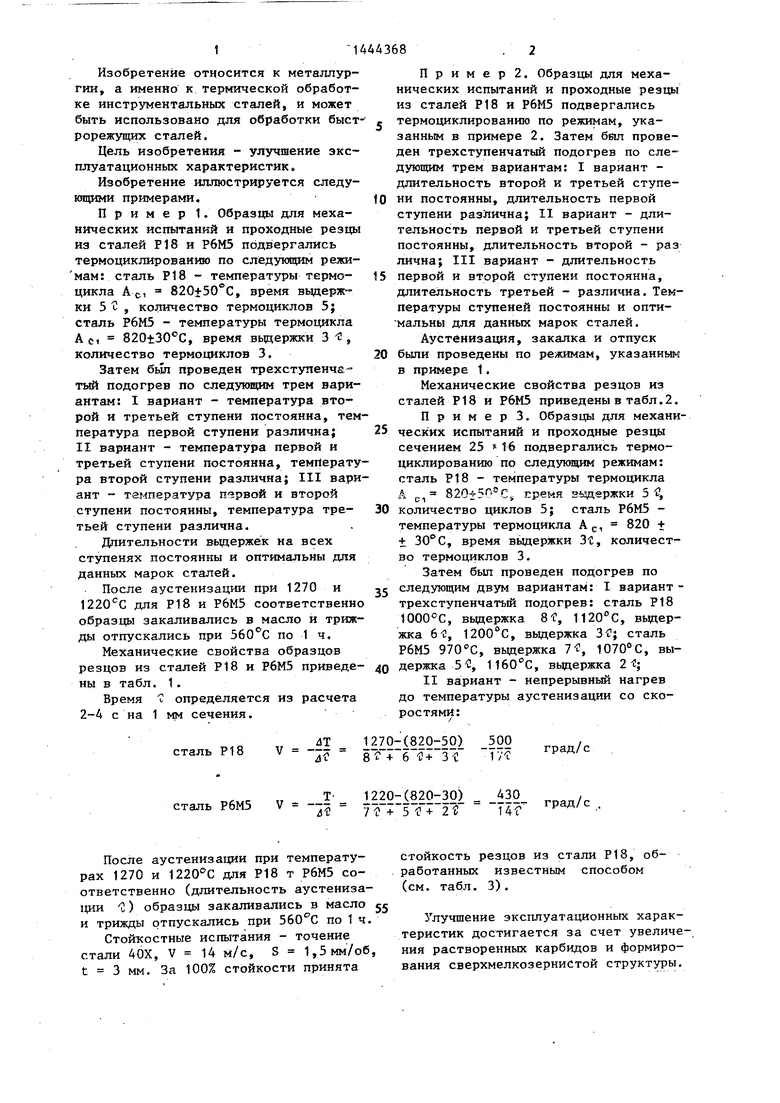

Механические свойства образцов резцов из сталей Р18 и РбМ5 приведены в табл. 1.

Время 1 определяется из расчета 2-4 с на 1 мм сечения.

Пример 2. Образцы для механических испытаний и проходные резцы из сталей Р18 и Р6М5 подвергались

термоциклированию по режимам, указанным в примере 2. Затем бвш проведен трехступенчатый подогрев по следующим трем вариантам: I вариант - длительность второй и третьей ступени постоянны, длительность первой ступени различна; II вариант - длительность первой и третьей ступени постоянны, длительность второй - раз лична; III вариант - длительность

первой и второй ступени постоянна, длительность третьей - различна. Температуры ступеней постоянны и опти- мальны для данных марок сталей. Аустенизация, закалка и отпуск

были проведены по режимам, указанным в примере 1.

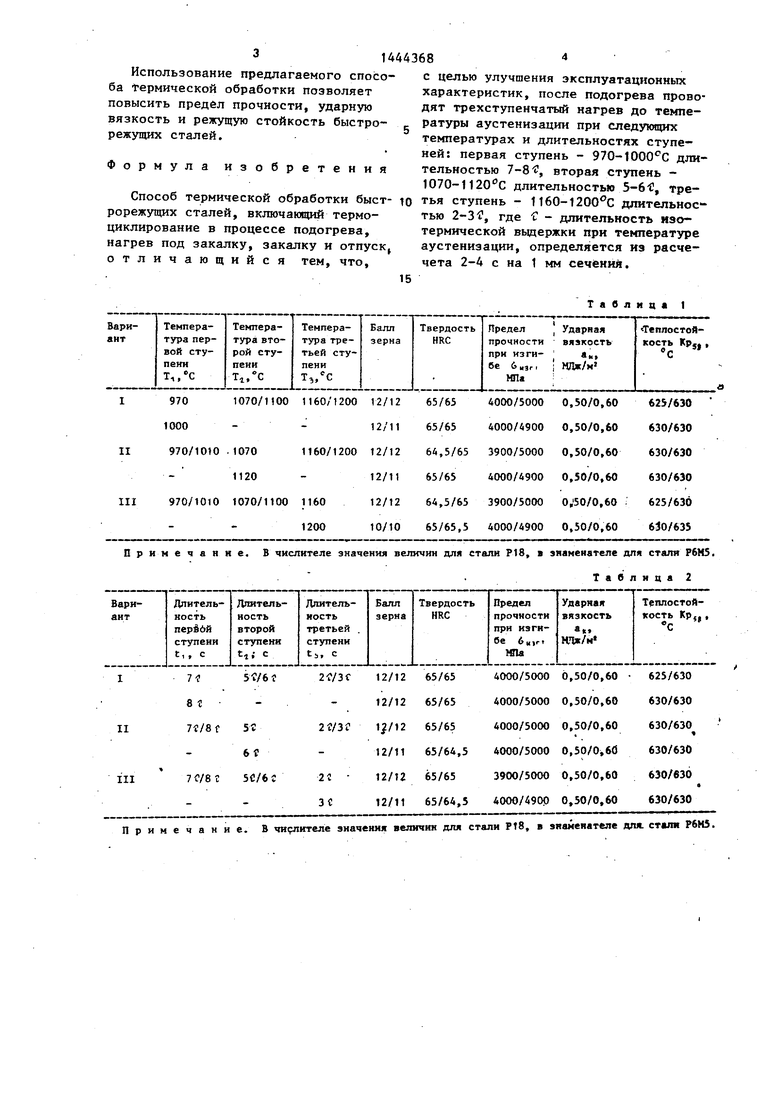

Механические свойства резцов из сталей Р18 и Р6М5 приведены в табл.2. Пример 3. Образцы для механических испытаний и проходные резцы сечением 25 16 подвергались термоциклированию по следующим режимам: сталь Р18 - температуры термоцикла А 15, 820i:50°Cs, время выдержки 5 2,

количество циклов 5; сталь РбМЗ - температуры термоцикла А р, 820 + + , время выдержки Зи, количество термоциклов 3.

Затем бьш проведен подогрев по

следующим двум вариантам: I вариант - трехступенчатый подогрев: сталь Р18 , вьщержка 8 Г, 1120 С, вьщер- жка б-О, 1200 С, выдержка сталь Р6М5 , вьщержка 7-г, 1070°С, выдержка 52, , вьщержка 2 С;

II вариант - непрерывный нагрев до температуры аустенизации со скоростями:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки вольфрамовых и вольфрамомолибденовых быстрорежущих сталей | 1986 |

|

SU1368336A1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1413148A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ закалки деталей из быстрорежущей стали | 1983 |

|

SU1157093A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1982 |

|

SU1171542A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1979 |

|

SU933750A1 |

Р18

V

4Т 1270-(820-50) 500

Л С

8 + 6 -0+ 3

171

„ Т- 1220-(820-30) 430 / сталь Р6М5 V -- - -- ------ ----. град/с ..

После аустенизации при температурах 1270 и 1220 С для Р18 т РбМ5 соответственно (длительность аустениза- 1ЩИ и) образцы закаливались в масло 55 и трижды отпускались при 560 С по 1 ч.

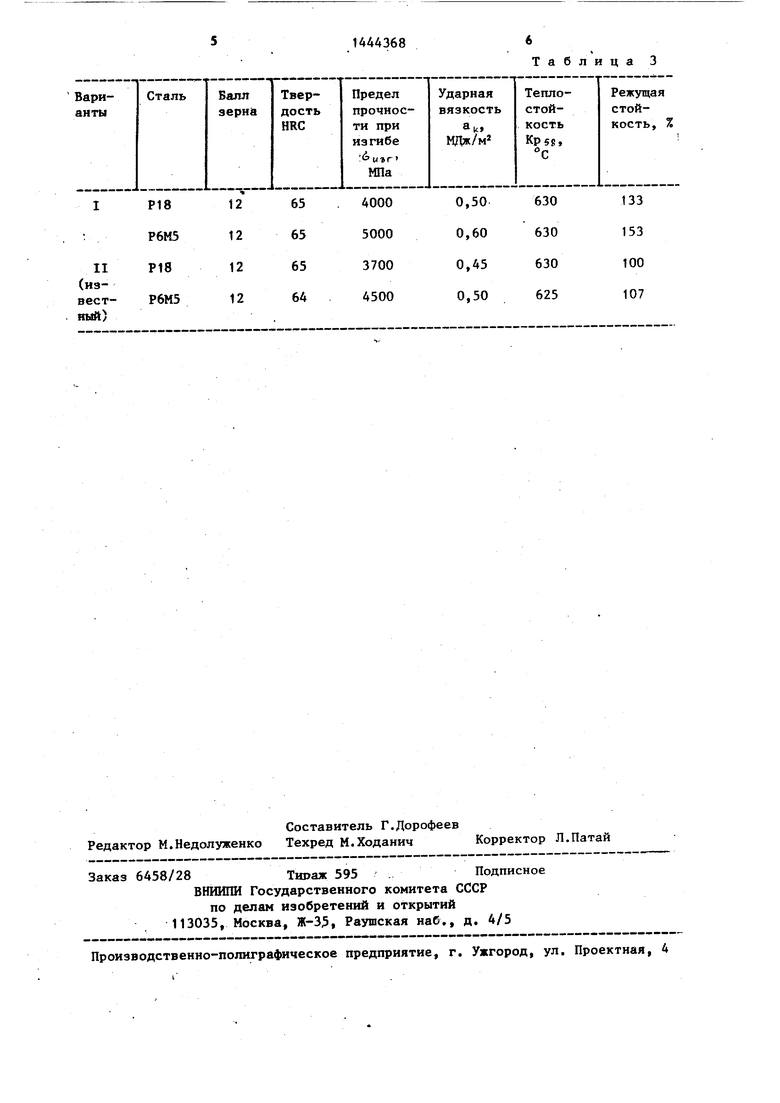

Стойкостные испытания - точение стали 40Х, V 14 м/с, S 1,5 мм/об, t 3 мм. За 100% стойкости принята

1270-(820-50) 500

8 + 6 -0+ 3

171

град/с

стойкость резцов из стали Р18, обработанных известным способом (см. табл. 3).

З лучшение эксплуатационных характеристик достигается за счет увеличения растворенных карбидов и формирования сверхмелкозернистой структуры.

314443684

Использование предлагаемого спосо- с целью улучшения эксплуатационных ба термической обработки позволяет характеристик, после подогрева прово- повысить предел прочности, ударную дят трехступенчатый нагрев до темпе- вязкость и режущую стойкость быстро- ратуры аустенизации при следующих режущих сталей.температурах и длительностях ступеней: первая ступень - 970-1000 0 дли- Формула изобретения тельностью J-B-S, вторая ступень 1070-1120 С длительностью З-б-С, треСпособ термической обработки быст- ю тья ступень - lieO-IZOO C длительнос- рорежущих сталей, включающий термо- тью 2-31, где С - длительность изо- циклирование в процессе подогрева, термической вьодержки при температуре нагрев под закалку, закалку и отпуск, аустенизации, определяется из расче- отличающийся тем, что, чета 2-4 с на 1 мм сечения.

Примечание. В числителе значения величин для стали Pt8, в знамеиателе для. стали Р6М5.

Таблица 1

Р18 Р6М5 Р18 Р6М5

t2 12 12 12

65 65 65 64

Таблица 3

0,50 0,60 0,45 0,50

630 630 630 625

133 153 100 107

Авторы

Даты

1988-12-15—Публикация

1986-10-16—Подача