Изобретение относится к термообработке деревообрабатывающего инструмента, изготовленного преимущественно из прокованной быстрорежущей стали, и может быть использовано на деревообрабатывающих предприятиях местной промышленности.

Известен способ термической обработки литой быстрорежущей стали, который включает предварительную и окончательную термическую обработку. Предварительную термическую обработку производят путем термоциклического нагрева до температуры на 20-50оС ниже температуры плавления и охлаждения до 800-850оС с изотермическими выдержками соответственно 5-12 и 10-25 с на мм сечения. Окончательную термическую обработку осуществляют путем закалки и отпуска по стандартным режимам, совмещая нагрев под закалку с последним нагревом до верхней температуры при термоциклировании. С целью обеспечения высокой обрабатываемости резанием заготовки охлаждение с нижней температуры термоциклирования производят до 700-750оС, выдерживают 4-8 ч и окончательно охлаждают (1).

Применение указанного способа приводит к дроблению эвтектической карбидной сетки на отдельные карбидные частицы, к их сфероидизации, повышению прочности и теплостойкости литой быстрорежущей стали.

Указанный способ отличается низкой износостойкостью деревообрабатывающего инструмента.

Это обусловлено прежде всего тем, что целью указанного способа является устранение сетки карбидной эвтектики, которая присуща только литой быстрорежущей стали, а для прокованной и отожженной быстрорежущей стали с уже раздробленной механическим путем карбидной сеткой известный способ просто не применим.

Наиболее близким к предлагаемому является способ термической обработки режущего инструмента из быстрорежущей стали, включающий термоциклирование путем многократного нагрева до температуры на 60оС ниже температуры плавления и охлаждения до температур в интервале Мн - 660оС, окончательную закалку от температуры последнего нагрева при термоциклировании и отпуск, причем нагрев и охлаждение ведут в защитной среде из хлоридов (2).

Целью изобретения является повышение эксплуатационной стойкости.

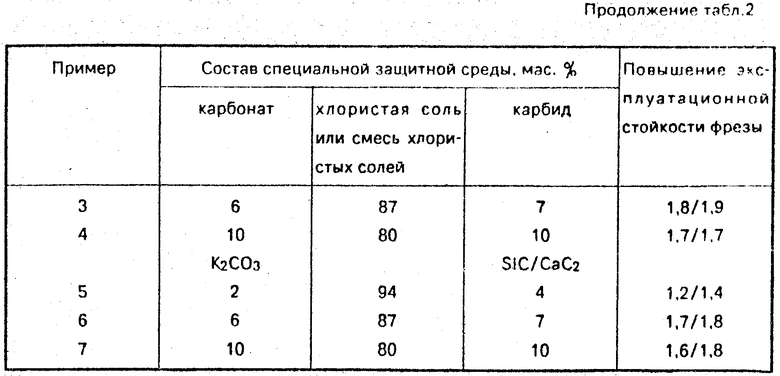

Предлагаемый способ осуществляют проведением термоциклирования в два этапа: сначала путем многократного нагрева до температуры 610оС - А1 с последующим быстрым охлаждением в масле, затем путем многократного нагрева и охлаждения в интервале температур между температурой плавления и температурой начала мартенситных превращений, окончательной закалкой от температуры последнего нагрева при термоциклировании и отпуска. При этом изотермические выдержки на втором этапе термоциклирования осуществляют в расплаве из хлористых солей, в который дополнительно вводят карбонат и карбид при следующем соотношении компонентов, % : Карбид 4-10 Карбонат 2-10 Расплав хлористых солей 80-94

В качестве карбоната используют карбонат бария или карбонат калия, и в качестве карбида используют карбид кремния или карбид кальция.

При проведении предлагаемого способа термической обработки инструмента из быстрорежущей стали многократный нагрев с последующим охлаждением осуществляют как в соляных ваннах, так и в нагревательных печах. Причем, максимальная температура нагрева в нагревательной печи ограничивается рабочей температурой печи, которая, как правило, не превышает 1000-1100оС. Составы соляных и щелочных ванн, предназначенных для работы в широком диапазоне температур (160-1300оС), определены общепринятыми нормами.

Максимальные и минимальные значения скоростей нагрева и охлаждения при термоциклировании ограничены только возможностями нагревательных устройств (соляной ванны и печи).

При проведении термоциклирования на первом этапе (на стадии подогрева) оптимальное число циклов (повторений нагрева и охлаждения) не превышает двух- трех, поскольку последующее увеличение циклов ухудшает свойства стали. При проведении термоциклирования на втором этапе (на стадии закалки) оптимальное число циклов не превышает двух-трех и существенно упрощает процесс, поскольку последующее увеличение числа циклов не ведет к большому улучшению свойств.

Применение предлагаемого способа требует, так же, как и при традиционной закалке, обязательного проведения двух- или трехкратного отпуска (540-560оС; 1 ч), для получения высокой прочности и вторичной твердости, снятия закалочных напряжений и превращения остаточного аустенита в мартенсит.

Аналогично, как и при традиционной закалке, охлаждение в масле или в горячих средах (200-600оС) обеспечивает после отпуска одинаковые свойства (вязкость, прочность, износостойкость).

Различие в износостойкости инструмента из быстрорежущей стали, обработанного по предлагаемой технологии, обусловлено, по-видимому, полнотой протекания всех выше названных процессов, улучшающих режущие свойства деревообрабатывающего инструмента.

Предлагаемый способ распространяется на все стали, принадлежащие к классу быстрорежущих, с той лишь разницей, что для каждой марки быстрорежущей стали имеется своя оптимальная температура нагрева и охлаждения при термоциклировании.

П р и м е р. Термообработку быстрорежущей стали Р18, согласно известному и предлагаемому способу, осуществляли как в ваннах-печах, так и камерных печах.

Эксплуатационную стойкость инструмента оценивали по результатам производственных испытаний фрез размером 80х60х80 мм из стали Р18 при фрезеровании мелких шипов для соединения деревянных деталей корпуса пианино. Условия фрезерования: скорость резания 43 м/с, подача 20 м/мин, глубина резания 5 мм. О стойкости деревообрабатывающего инструмента судили по количеству погонных метров древесины до первой переточки фрезы, а повышение стойкости оценивали по соотношению длин погонных метров древесины до затупления фрезы, обработанной известным и предлагаемым способами.

Для повторяемости результатов одного и того же режима термообработки испытывали не менее трех фрез.

Термообработку фрез из стали Р18 по предлагаемому способу осуществляли следующим образом.

Фрезы из стали Р18 просушивали в электропечи при температуре 300оС и после этого подвергали термоциклированию сначала на стадии подогрева путем многократного нагрева в соляной ванне, имеющей температуру между 610 и 810оС, т. е. ниже А1, с последующим охлаждением в масле. Затем фрезы подвергали термоциклированию на стадии закалки путем последовательного помещения в высокотемпературную соляную ванну, имеющую температуру 1240-1310оС, т. е. ниже Тпл., и в низкотемпературную ванну, имеющую температуру 130-1160оС, т. е. выше Мн. Для данной стали Р18 температура плавления Тпл = 1310оС, температура начала мартенситных превращений Мн = 130оС, температура полиморфного превращения А1 = = 810оС. Последний нагрев при термоциклировании совмещали с нагревом под закалку, после чего инструмент охлаждали в закалочной среде и подвергали трехкратному отпуску.

Термоциклирование на первой стадии при нагреве ниже А1 осуществляли в одной соляной ванне. Термоциклирование на второй стадии в интервале температур между Мн и Тпл осуществляли в двух соляных ваннах, причем низкотемпературная ванна с температурой ниже А1 может быть использована на обоих стадиях термоциклирования одна и та же, что упрощает процесс.

Для проведения многократного нагрева и охлаждения на второй стадии термоциклирования использовали специальную защитную среду, добавляя карбид и карбонат в расплав из хлористых солей, в частности, при температурах выше 950оС - в ванну на основе BaCl2, в интервале температур 800-950оС - в ванну на основе NaCl, при температурах 515 - 800оС - в ванну на основе 30% BaCl2 + NaCl + 50% CaCl2. Для многократного охлаждения в интервале температур 260-540оС использовали щелочную ванну, состоящую из 50% КОН, 50% NaOH, в интервале температур 160-280оС использовали щелочную ванну, состоящую из 80% КОН и 20% NaOH, ниже 160оС использовали подогретое масло цилиндровое марки 52.

Использование селитровых ванн для охлаждения нежелательно, так как перенос в высокотемпературную ванну инструмента с остатками селитры может вызвать взрыв.

Время выдержки при многократном нагреве и охлаждении инструмента точно соблюдали в соответствии с общепринятыми нормами.

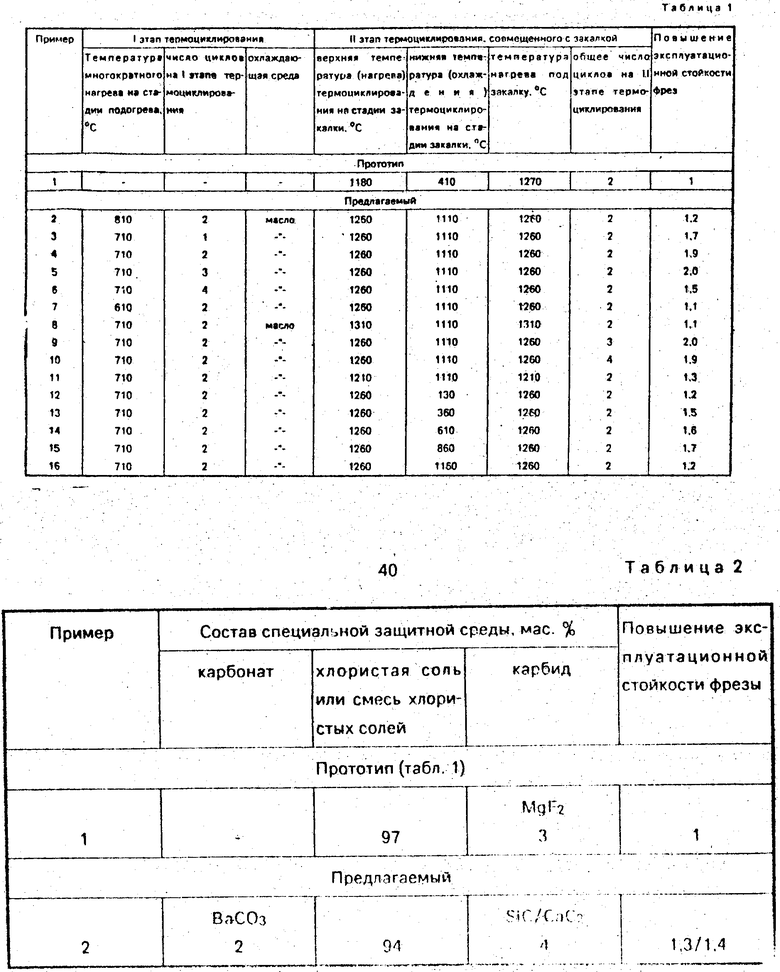

Результаты исследования износостойкости фрез приведены в табл. 1 и 2.

Из приведенных данных следует, что использование предлагаемого способа термической обработки деревообрабатывающего инструмента из быстрорежущей стали позволяет по сравнению с известным повысить его эксплуатационную стойкость в 1,1-2,1 раза.

Марка стали фрезы - Р18. Термообработка: термоциклирование + закалка + отпуск (560оС, 1 ч, 2 раза). Условия резания: скорость 43 м/с, подача 20 м/мин, глубина 5 мм, обрабатываемый материал - древеси Марка стали фрезы - Р18.

Термообработка: I термоциклирование (710оС 20оС, 2 цикла, охлаждение в масле) + II термоциклирование, совмещенное с закалкой (1260оС 1110оС, 2 цикла, закалка в масле) + отпуск (560оС, 1 ч, 2 раза).

Условия резания: скорость 43 м/с, подача 20 м/мин, глубина 5 мм, обрабатываемый материал - древесина. Состав специальной защитной среды: на. 87% расплава из хлористых солей + 6% BaCO3 + 7% CaC2. (56) Авторское свидетельство СССР N 1014938, кл. C 21 D 9/22, 1983.

Авторское свидетельство СССР

N кл. C 21 D 9/22, 1989, непублик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| Способ термической обработки режущего инструмента из быстрорежущей стали | 1989 |

|

SU1837079A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1990 |

|

RU2015181C1 |

Изобретение относится к металлургии, конкретнее к способам термообработки деревообрабатывающего инструмента из прокованной быстрорежущей стали, который может быть использован для повышения эксплуатационной стойкости инструмента в местной промышленности. Цель изобретения - повышение эксплуатационной стойкости. В предлагаемом способе проводят термоциклирование в два этапа: сначала путем многократного нагрева до температуры 610C - A1 с последующим быстрым охлаждением в масле, затем путем многократного нагрева и охлаждения в интервале температур между температурой плавления и температурой начала мартенситных превращений, после чего проводят окончательную закалку от температуры последнего нагрева при термоциклировании и отпуска, при этом изотермические выдержки на втором этапе термоциклирования осуществляют в расплаве из хлористых солей, в который дополнительно вводят карбонат и карбид. В качестве карбоната используют карбонат бария или карбонат калия, а в качестве карбида используют карбид кремния или карбид кальция. В результате термообработки указанным способом происходит измельчение структурных составляющих, большая ее однородность, высокая легированность твердого раствора элементами, что обеспечивает деревообрабатывающему инструменту высокую износостойкость. 1 з. п. ф-лы, 2 табл.

Карбид 4 - 10

Карбонат 2 - 10

Расплав хлористых солей 80 - 94

2. Способ по п. 1, отличающийся тем, что в качестве карбида используют карбид кремния или карбид кальция, а в качестве карбоната используют карбонат бария или карбонат калия.

Авторы

Даты

1994-04-15—Публикация

1990-02-21—Подача