Изобретение относится к термообработке холоднокатаной ленты из углеродистых и пружинных марок сталей типа У8А, У10А, 65Г, преимущественно толщиной 0,9- 1.2 мм, и может быть использовано, например, в производстве ленты ножовочных полотен.

Известен способ получения высокопрочной стальной ленты, в котором исходную заготовку вначале подвергают изотермической закалке, а затем холодной прокатке ленты с большим суммарным обжатием.

Известный способ не предусматривает правку ленты в процессе термообработки.

В другом известном способе термической обработки тонкой стальной ленты для предотвращения коробления ленты производят изотермическую закалку посредством подогретых плит (утюгов)

Этот известиыйспособ не обеспечивает равномерность охлаждения ленты по сравнению с охлаждением в жидких средах. ч

Известен также способ термообработки тонкой стальной ленты, включающий нагрев до температуры аустенизации, охлаждение в масляной ванне (200°С). охлаждение на воздухе и отпуск между нагретыми поверхностями (утюгами) с температурой 400- 550°С. Для предотвращения коробления ленты при мартенситных превращениях ее пропускают через картонные жимки, установленные в ванне и после ванны.

В известном способе ступенчатой закалке подвергают тонкую ленту толщиной 0,04-0,08 мм и в процессе охлаждения на воздухе гфоизводят ее правку, пропуская через жимки, причём жимок после ванны

2

VI

СП

ю

устанавливают на произвольном расстоянии.

Известный способ не может быть использован для термообработки толстой статьнойленты толщиной 0,9-1.2 мм, В спо- собе, включающем правку, не устраняется неплоскостность (рулонность) толстой ленты в продольном направлении, так как невозможно создать необходимое давление в картонных жимках. Кроме того, одним из основных недостатков способа является произвольный выбор места расположения жимка на ленте, создающего натяжение в продольном направлении. Необходимость локального места приложения усилия натя- жения ленты обусловлена тем, что при тер- мообработке деформация металла (коробление) начинается с момента начала мартенситного превращения, во время которого предпочтитепьно производить прав- ку изделий. Температура начала маргенситного превращения при термообработке зависит от содержания углерода и легирующих элементов в составе стали. Однако солсржание этих элементов в каждой плавке колеблется в пределах марочного состава. Поэтому момент начала деформации (коробления) ленты разных плавок при охлаждении на воздухе наступает в разное время с момента выхода ленты из переох- лаждз -ощей ванны. В результате место приложения усилия правящего инструмента для правки ленты зависит от таких параметров, как плавочный химсостав ленты, скорость ее движения, температура охлаждения и др. Из- вестные способы не учитывают эти параметры. Цель изобретения - устранение неплоскостности ленты в продольном направлении

Поставленная цель достигается тем, что в предлагаемом способе движущуюся ленту в линии термообработки правят в начальный момент мартенситного превращения при выходе ленты из переохлаждающей ванны на воздух, при этом осуществляют натяжение ленты в направлении, противоположном возникающему изгибу при продольном короблении ленты, а место приложения усилия правильного инстру- мента, соответствующее началу мартенсит- ного превращения, определяют по расстоянию от переохлаждающей ванны из соотношения

s V,,

Tnep.B.- TV

Кт

(D

Voxn

где s - расстояние от переохлаждающей ванны до правильней) Инструмента; ул - скорость движения лег-ггы;

0 5 0 5 0 5

0

5 0

5

Тперв. - температура переохлаждающей ванны;

ТМп - температура начала мартенситного превращения плавочного химсостава ленты,

УОХЛ - скорость охлаждения ленты на воздухе в интервале температур; Кт - коэффициент, учитывающий изменение скорости охлаждения ленты в зависимости от температуры окружающей среды и толщиной ленты.

Правку ленты осуществляют устройством с двумя свобод -ю вращающимися роликами, которые имеют возможность вертикального смещения в обе стороны от уровня движущейся ленты и горизонтального перемещения вдоль ленты с отсчетом расстояния от края переохлаждающей ванны. Коэффициент определен опытным путем и равен 0,95-1,1. Максимальное его значение принимается в весенне-летний период при максимальном значении скорости движения ленты и температуры переохлаждающей ванны, а минимальное значение используется в осенне- зимний период при пониженной температуре окружающей среды.

В предлагаемом способе место начала мартен ситного превращения, в котором начинается коробление ленты, определяют с учетом колебаний химсостава стали в пределах марки, скорости движения ленты в линии термообработки и температуры ванны.

Температуру начала мартенситного превращения в стали конкретного плавочного состава рассчитывают по известному соотношению

Т 520 - 320С -45Мп - 30 Cr- 20NI + Си (2)

Способ осуществляют следующим образом.

Рулон ленты устанавливают на размоточное устройство в начале линии термообработки. Конец ленты пропускают через муфель печи аустенизации, после которой ленту погружают в переохлаждающую ванну и через воздушный промежуток направляют между отпускными нагретыми металлическими пластинами, далее в жидкую ванну и на сматывающее устройство. На участке.охлаждения ленты на воздухе, между переохлаждающей ванной и отпускными плитами устанавливают правильный инструмент, выполненный в виде пары свободно вращающихся ропиков, которые могут смещаться в вертикальном направлении в обе стороны от продольной оси ленты и создавать попеременное натяжение ленты. Кроме того, правильный инструмент имеет

возможность перемещения вдоль ленты с отсчетом расстояния от переохлаждающей ванны. Направление изгиба деформации ленты в продольном направлении (коробление) определяют при запуске каждого нового рулона ленты на обрезанном начальном конце. Место установки правильного инструмента определяют по соотношению (1).

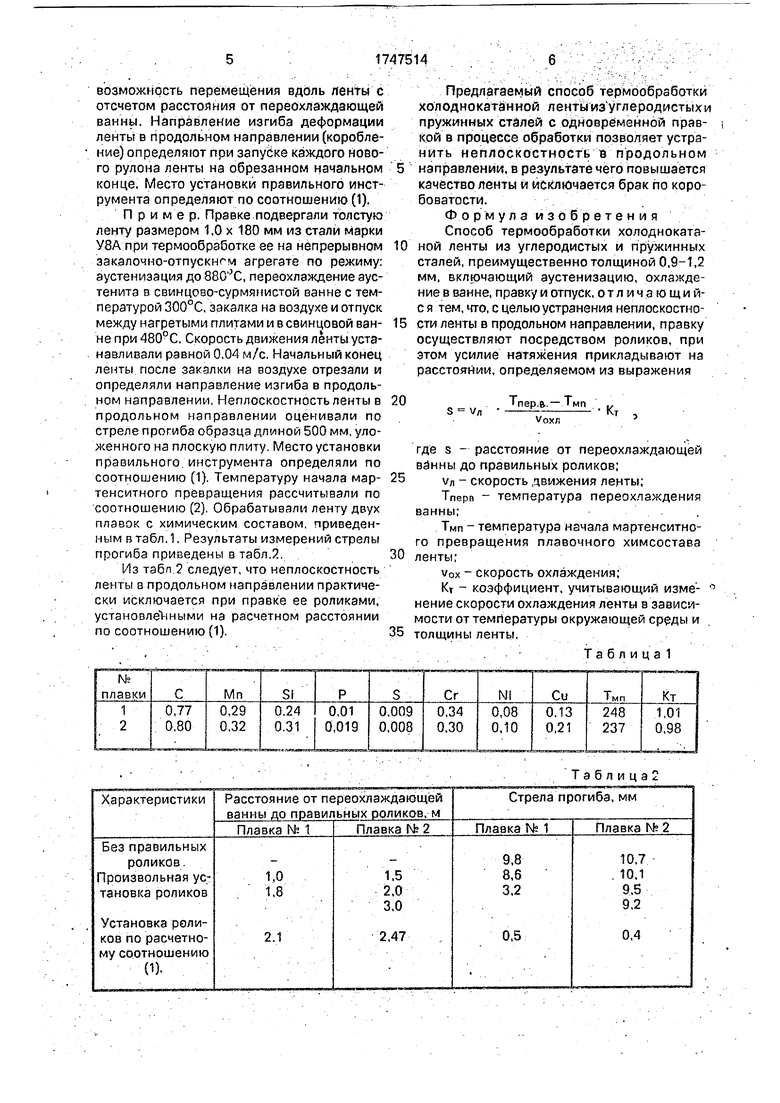

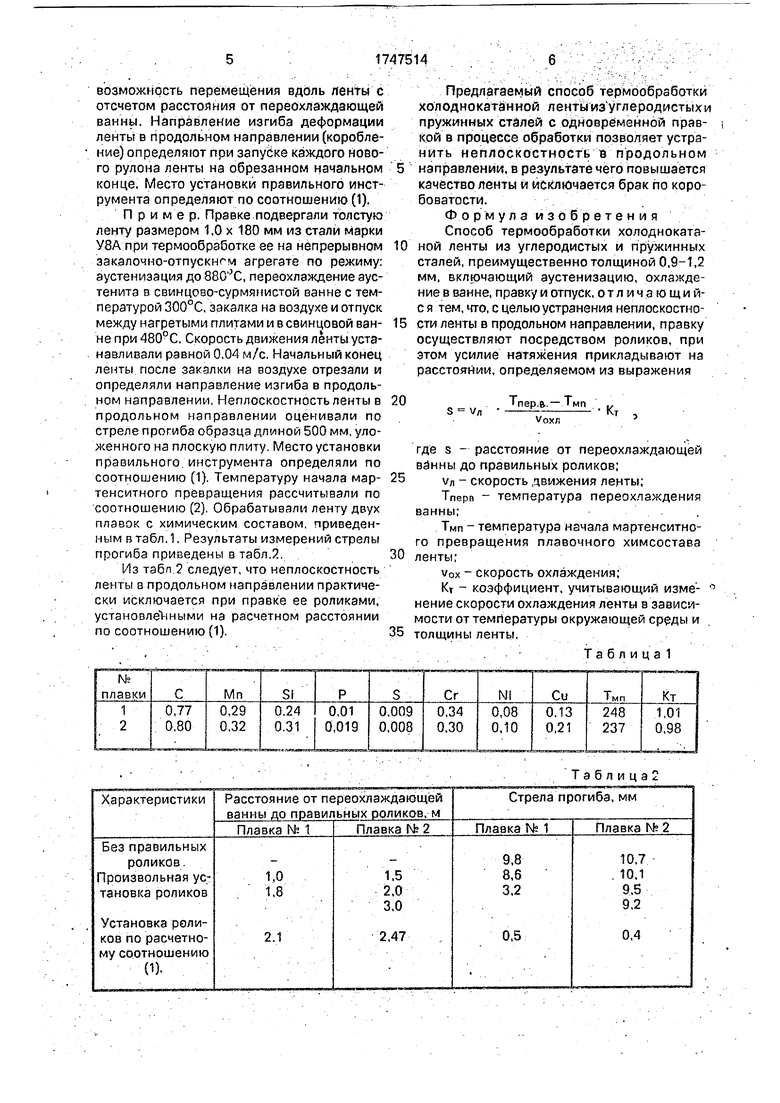

Пример. Правке подвергали толстую ленту размером 1,0 х 180 мм из стали марки У8А при термообработке ее на непрерывном закалочно-отпускнгч агрегате по режиму: аустенизация до 8801; С, переохлаждение аус- тенитз в свинцово-сурмянистой ванне с температурой 300°С, закалка на воздухе и отпуск между нагретыми плитами и в свинцовой ван- не при 480°С, Скорость движения ленты устанавливали равной 0,04 м/с. Начальный конец ленты после закалки на воздухе отрезали и определяли направление изгиба в продольном направлении, Неплоскостность ленты в продольном направлении оценивали по стреле прогиба образца длиной 500 мм, уложенного на плоскую плиту Место установки правильного инструмента определяли по соотношению (1). Температуру начала мар- тенситного превращения рассчитывали по соотношению (2) Обрабатывали ленту двух плавок с химическим составом, приведенным в табл, 1. Результаты измерений стрелы прогиба приведены в табл.2

Из табл 2 следует, что неплоскостность ленты в продольном направлении практически исключается при правке ее роликами, установленными на расчетном расстоянии по соотношению (1)

Предлагаемый способ термообработки холоднокатанной лентыиз углеродистыхи пружинных сталей с одновременной правкой в процессе обработки позволяет устранить неплоскостность в продольном направлении, в результате чего повышается качество ленты и исключается брак по коро- боватости.

Формула изобретения Способ термообработки холоднокатаной ленты из углеродистых и пружинных сталей, преимущественно толщиной 0,9-1,2 мм. включающий аустенизацию, охлаждение в ванне, правку и отпуск, отличающий- с я тем, что, с целью устранения неплоскостности ленты в продольном направлении, правку осуществляют посредством роликов, при этом усилие натяжения прикладывают на расстоянии, определяемом из выражения

пере.

-Т

МП

Voxr,

Кт

где s - расстояние от переохлаждающей ванны до правильных роликов;

ул - скорость движения ленты;

Тперв - температура переохлаждения ванны;

Тмп - температура начала мартенситно- го превращения плавочного химсостава ленты;

VQX - скорость охлаждения;

Кт - коэффициент, учитывающий изме- нение скорости охлаждения ленты в зависимости от температуры окружающей среды и толщины ленты.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Способ термообработки протяжек с плоскими гранями | 2016 |

|

RU2619420C1 |

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ МАЛОДЕФОРМАЦИОННОЙ ЗАКАЛКИ ПОСЛЕ НИТРОЦЕМЕНТАЦИИ | 1996 |

|

RU2112811C1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

Сущность: производят знакопеременную правку ленты в процессе термообработки при .выходе ленты из переохлаждающей ванны на воздух в момент начала мартен- ситного превращения. Усилие правки направляют в сторону, противоположную возникающему при закалке изгибу, а место приложения усилия (расстояние от переохлаждающей ванны до правильного инструмента) определяют по соотношению S « Уя ffTnepe - Тмп)/Уохл Кт, ГДв S расстояние от переохлаждающей ванны до точки приложения усилия; УЛ - скорость движения ленты: Тпврв. - температура переохлаждающей ванны; Тмп - температура мартенситного превращения данного пла- вечного химсостава ленты ьхл - скорость рхла кдёйия ленты на воздухе; Кт - 0,95-1,1 - коэффициент, учитывающий условия окружающей среды: 2 табл, . w Ј

| Способ получения высокопрочной стальной ленты | 1961 |

|

SU145606A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки ленты | 1953 |

|

SU102353A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

| 0 |

|

SU154552A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1992-07-15—Публикация

1989-12-19—Подача