Изобретение относится к области металлургии и может быть использовано при термической обработке инструментов, от которых требуются высокие износостойкость, прочность, твердость и минимальное изменение размеров.

Известен способ закалки протяжек, разверток, плашек из сталей 9ХС, ХВГ, ХГ.

Этот способ заключается в нагреве до температуры закалки (820-860oС и охлаждении в масле [1, 2]. После чего следует промывка инструментов в горячем растворе Na2СО3 в воде и отпуск на заданную твердость НRСЭ-61-65.

При этом способе закалки структурные превращения аустенита в мартенсит происходят при низких температурах, когда пластичность стали становится низкая, а внутренние напряжения возрастают из-за увеличения объема стали. По этим причинам возрастает недопустимая деформация инструментов, а иногда возникают и трещины.

Наиболее близким к предлагаемому является способ ступенчатой закалки деталей сложной фермы, который заключается в нагреве до 830-850oС, выдержке и охлаждении до 160-180oС, выдержке и последующем охлаждении до цеховой температуры. После чего инструменты промывают от масла в 3-5% растворе Na2C03 в воде при 80-100oС и производят отпуск на заданную твердость [3].

При этом способе ступенчатой закалки незначительно снижается градиент температур при охлаждении до 160-180oС и образуется ~ 20-40% мартенсита, но последующее охлаждение до цеховой температуры вызывает продолжение мартенситного превращения, что вызывает значительные внутренние напряжения, которые вызывают недопустимую деформацию высокоточных инструментов (плашек, протяжек, разверток). Поэтому этот способ закалки приводит к значительному браку и повышению трудоемкости за счет необходимости проведения дополнительных доводочных работ.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в снижении деформации, повышении прочности на изгиб и ее анизотропии при заданной твердости (HRCЭ61-62) по сравнению с известными способами термической обработки.

Для получения указанного технического результата в предлагаемом способе термической обработки, включающем нагрев под закалку, выдержку, охлаждение и отпуск, после охлаждения до 90-110oС инструменты охлаждают в 3-5% растворе Na2СО3 в воде с температурой 90-100oС, выдерживают 1-60 минут, а затем нагревают до 200-230oC для отпуска. Выдержку в 3-5% растворе Na2СО3 в воде совмещают с промывкой инструментов.

Отличительные признаки предлагаемого способа заключаются в том, что при выдержке в интервале температур 90-100oС в течение 1-60 минут образуется ~ 60-80% мартенсита, а при последующем нагреве до 200-230oC происходит отпуск образованного мартенсита. В это же время из остаточного аустенита выделяются более интенсивно (под действием деформации со стороны образованного мартенсита) легирующие компоненты, которые образуют специальные карбиды, повышающие износостойкость инструментов. При дальнейшей выдержке остаточный аустенит, объединенный легирующими компонентами, превращается в мартенсит. В этом случае мартенсит менее легирован, чем после охлаждения при известных способах закалки, и меньше изменяет объем стали, а следовательно, и внутренние напряжения, что способствует повышению прочности на изгиб, особенно в направлении поперек волокна.

Пример практического применения

Изготавливали:

а) образцы для определения прочности на изгиб: 6•6•50;

б) пальчиковые образцы для определения величины структурных изменений. Образцы имели размеры 10•10•55 с радиусом закругления R5 мм у одного конца и доведенную плоскость  противоположного конца размера 55 мм.

противоположного конца размера 55 мм.

Изменение внутренних напряжений определяли с помощью колец переменного сечения. Кольца имели размеры: наружный диаметр 16 мм, внутренний диаметр 8 мм, эксцентриситет 3,5 мм, ширину 8 мм.

Разметку производили широкой части колец отпечатками от алмаза прибора Викерс на расстоянии 3 мм относительно оси симметрии в середине широкой части кольца.

Все образцы - кольца полировали после термической обработки, размечали и подвергали разрезке и испытаниям.

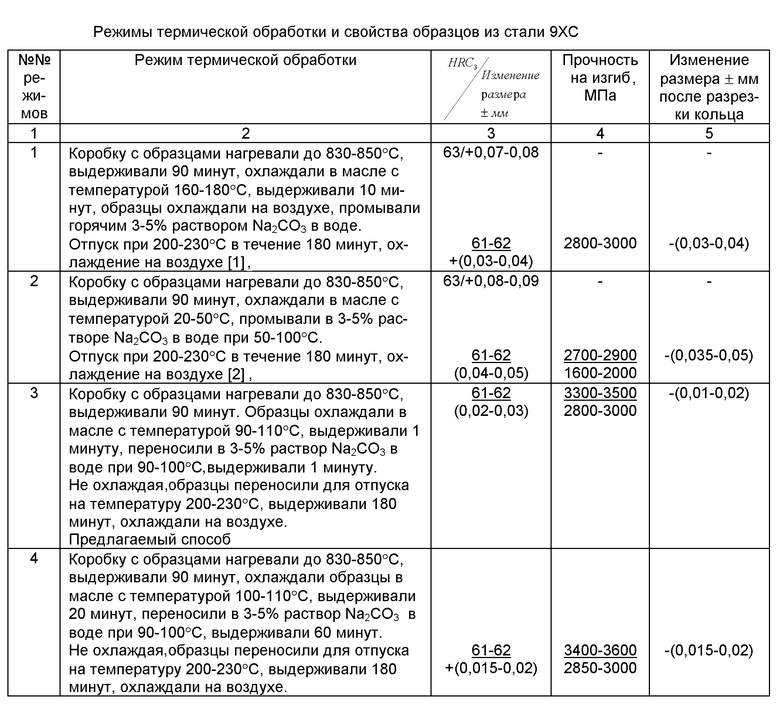

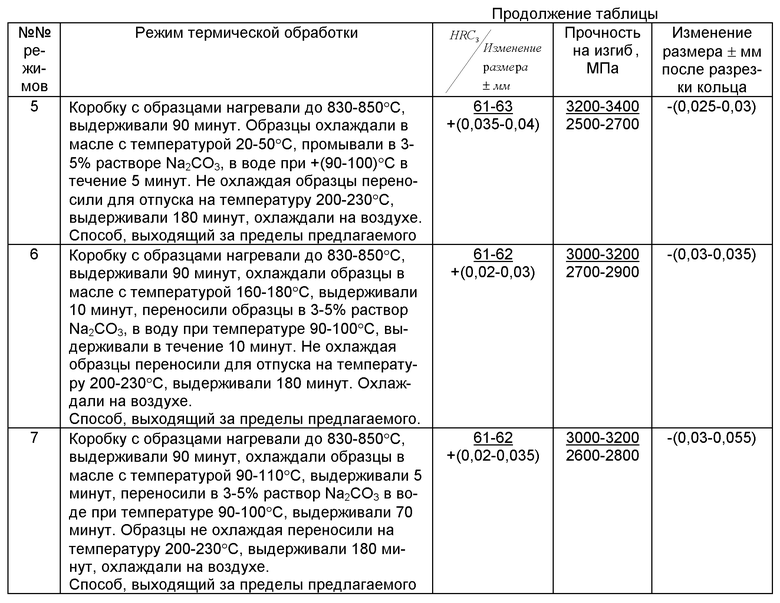

Результаты испытаний приведены в таблице.

Примечания к таблице

1. Образцы для термической обработки укладывали в следующей последовательности: в коробку размерами 100х100х100 мм насыпали отработанный карбюризатор высотой ~20 мм. На карбюризатор укладывали образцы так, чтобы они не касались друг друга и стенок коробки. Образцы засыпали отработанным карбюризатором. Коробку закрывали листовым асбестом, обмазывали глиной и загружали в электрическую печь.

2. Значение прочности при изгибе указано в числителе на образцах, вырезанных вдоль проката, а в знаменателе - на образцах поперек проката.

3. Измерение размеров между отпечатками на кольцах переменного сечения производили до и после разрезки широкой части кольца по оси симметрии электроэрозионным способом.

4. Измерение высоты пальчиковых образцов и расстояния между центрами отпечатков производили с точностью ±0,001 мм.

Из результатов таблицы следует, что наиболее оптимальные свойства обеспечивает предлагаемый режим термической обработки.

Технический результат от предлагаемого режима обеспечивается за счет уменьшения деформации (в 1,5 раза меньше, чем при способах [1] и [2]). Это позволяет увеличить эффективность процесса изготовления, а также позволяет увеличить надежность и долговечность инструментов за счет уменьшения анизотропии свойств на 10-15% по сравнению со способом [1] и способом [2].

Предлагаемый способ сокращает процесс термической обработки на 1 час.

Источники информации

1. Каменичный И.С. Краткий справочник термиста. Машгиз. Москва, 1959 г. Киев, с. 142-143.

2. Гуляев А.П. Металловедение. М.: Металлургия. 1986 г., с. 360.

3. Геллер Ю. А. Инструментальные стали. М.: Металлургия, 1983 г., с. 261-264.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛИ ХВГ | 2000 |

|

RU2184156C2 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ В СОЛЯНЫХ ВАННАХ | 2003 |

|

RU2244024C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2125618C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2133783C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА 68НХВКТЮ-ВИ | 2010 |

|

RU2434950C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ДИСПЕРСИОННОГО ТВЕРДЕНИЯ АУСТЕНИТНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2151816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| СПОСОБ ЗАКАЛКИ ИНСТРУМЕНТОВ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2102504C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

Изобретение относится к области металлургии и может быть использовано при термической обработке инструментов, от которых требуется минимальная деформация в сочетании с высокой прочностью, твердостью, износостойкостью, надежностью в работе (протяжек, разверток, плашек и т.п.). Технический результат - снижение деформации в 1,5 раза, повышение прочности. Технический результат достигают тем, что во время закалки используют различную методику охлаждения в различных интервалах температур и новую методику отпуска. При новой методике охлаждения при закалке и отпуске обеспечивается минимальная деформация, меньшая анизотропия прочности на изгиб при высокой твердости, что гарантирует надежность, долговечность инструментов, а также ускоряет процесс производства. 1 з.п.ф-лы, 1 табл.

| ГЕЛЛЕР Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1983, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| КАМЕНИЧНЫЙ И.С | |||

| Краткий справочник технолога-термиста | |||

| - М., 1963, Машгиз, с.88-94 | |||

| Способ термической обработки швейных игл из стали У10А | 1984 |

|

SU1293236A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙСТАЛИ | 0 |

|

SU287077A1 |

Авторы

Даты

2002-12-10—Публикация

2000-10-17—Подача