Изобретение относится к составам керамических масс, которые могут быть использованы в производстве фасадной плитки.

Известна керамическая масса, включающая, мас.%: глина огнеупорная 45,0-60,0; перлит 25,0-40,0; шлак металлургический 2,0-6,0; бентонит 5,0-20,0 [1].

Задача изобретения состоит в повышении морозостойкости плиток, полученных из керамической массы.

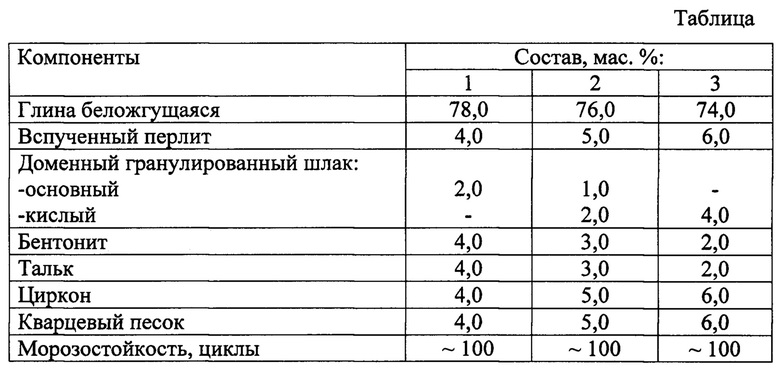

Технический результат достигается тем, что керамическая масса, включающая глину, перлит, шлак металлургический, бентонит, содержит доменный гранулированный шлак и дополнительно - тальк, циркон, кварцевый песок при следующем соотношении компонентов, мас.%: глина беложгущаяся 74,0-78,0; вспученный перлит 4,0-6,0; доменный гранулированный шлак 2,0-4,0; бентонит 2,0-4,0; тальк 2,0-4,0; циркон 4,0-6,0; кварцевый песок 4,0-6,0.

В таблице приведены составы керамической массы.

Для приготовления керамической массы могут быть использованы беложгущиеся глины и бентониты любых месторождений, например глина Веселовского месторождения, характеризующаяся следующим химическим составом, мас.%: SiO2 47,6-55,5; TiO2 0,9-1,4; Al2O3 28,0-35,5; Fe2O3 0,6-0,9; CaO 0,6-1,5; MgO 0,2-0,7; K2O 1,7-2,3; Na2O 0,4-0,6; п.п.п. 8,5-10,1; бентониты, содержащие, мас.%: SiO2 64,7-73,0; Al2O3 9,87-13,41; Fe2O3 1,92-2,72; СаО 0,98-1,6; MgO 2,13-2,99; SO3 0,51-0,81; п.п.п. 11,45-14,32. Используют доменный гранулированный шлак, содержащий, мас.%: СаО 30-50; SiO2 30-40; Al2O3 10-30; примеси железа, магния, марганца, серы.

Компоненты дозируют в требуемых количествах. Вспученный перлит, доменный гранулированный шлак, мусковит по отдельности размалывают (остаток на сите №008 не более 10%) и смешивают с беложгущейся глиной и бентонитом. Влажность массы выбирают в пределах 18-26%. Из приготовленной массы пластическим способом формуют плитку, которую сушат до влажности не более 6% и обжигают при температуре 1100-1140°С. Возможно нанесение на поверхность обожженной плитки цветной легкоплавкой глазури с последующим закреплением ее оплавлением.

Источники информации

1. SU 621656, С04В 33/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2017 |

|

RU2648131C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2016 |

|

RU2619566C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2536695C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНОЙ ПЛИТКИ | 2009 |

|

RU2403226C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ПОЛОВ | 2008 |

|

RU2372310C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНОЙ ПЛИТКИ | 2014 |

|

RU2548414C1 |

| Керамическая масса | 2017 |

|

RU2655116C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2533798C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2016 |

|

RU2620512C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНОЙ ПЛИТКИ | 2008 |

|

RU2366635C1 |

Изобретение относится к составам керамических масс, которые могут быть использованы в производстве фасадной плитки. Керамическая масса включает, мас.%: глина беложгущаяся 74,0-78,0; вспученный перлит 4,0-6,0; доменный гранулированный шлак 2,0-4,0; бентонит 2,0-4,0; тальк 2,0-4,0; циркон 4,0-6,0; кварцевый песок 4,0-6,0. Технический результат – повышение морозостойкости плитки. 1 табл.

Керамическая масса, включающая глину, перлит, шлак металлургический, бентонит, отличающаяся тем, что содержит доменный гранулированный шлак и дополнительно - тальк, циркон, кварцевый песок при следующем соотношении компонентов, мас.%:

| Керамическая масса | 1977 |

|

SU621656A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2536695C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2563849C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНОЙ ПЛИТКИ | 2009 |

|

RU2403226C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ПОЛОВ | 2008 |

|

RU2372310C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2500646C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2017-05-16—Публикация

2016-07-12—Подача