В настоящее время в практике анализа минерального состава и свойств руд применяются методы цифрового микроскопического анализа, предполагающие сочетание визиометрического анализа шлифов и программного распознавания изображений с применением современных компьютеров. Так известен способ визиометрического анализа качества руды, включающий подготовку пробы руды, формирование зоны измерений в виде плоского участка пробы, освещение и фиксацию микроизображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и крупности вкраплений [1].

Недостатком применяемых методов, в т.ч. описываемых в [1], является длительная пробоподготовка, делающая невозможным применение результатов исследований для оперативного управления технологических процессом, а также недостаточная представительность пробы.

Наиболее близким по сущности является способ визиометрического анализа качества руды, включающий подготовку пробы руды, формирование зоны измерений в виде плоского участка пробы, освещение и фиксацию изображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и крупности вкраплений [2].

Недостатком данного способа является невысокая точность измерений вследствие нечеткости фиксируемых изображений, обусловленной в свою очередь недостаточной однородностью плоского участка пробы и невозможностью фокусировки на всей плоскости пробы.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышения точности анализа минерального состава и параметров вкрапленности минералов в руде, поступающей в процесс обогащения полезных ископаемых. Достижение поставленной цели обеспечивает уменьшение ошибки регулирования в используемых системах автоматизированного управления и обеспечивает повышение показателей обогащения руды.

Технический результат достигается тем, что в способе визиометрического анализа качества руды, включающем подготовку пробы руды, формирование зоны измерений в виде плоского участка пробы, освещение и фиксацию изображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и крупности вкраплений плоский участок руды формируется на нижней границе пробы путем размещения пробы на прозрачной плоской поверхности, при этом освещение и фиксация плоского участка пробы осуществляется снизу вверх, в режиме двухмерного сканирования, предполагающего, например, продольное перемещение фронтально ориентированной относительно главной оси плоского участка пробы зоны измерений. После получения изображения пробы проводится компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и крупности вкраплений.

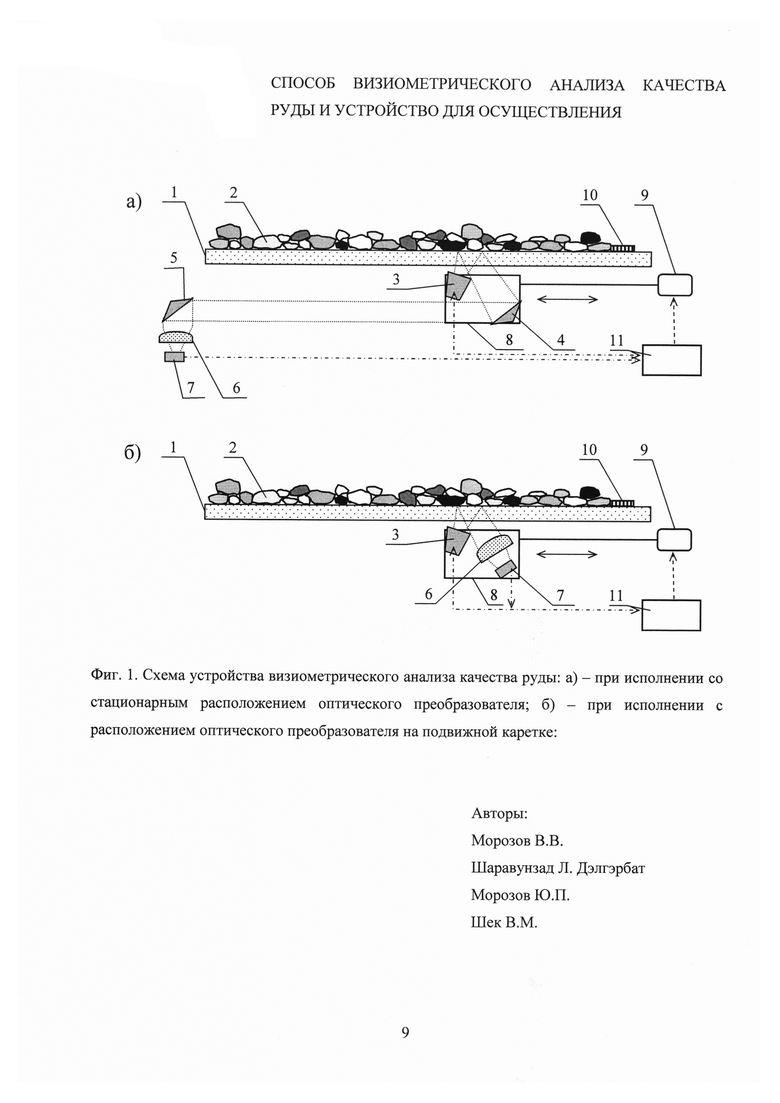

Для осуществления способа используется устройство визиометрического анализа состава и качества руды, изображенная на фиг. 1. На рис. 1,а и 1,б изображены два варианта принципиально одного устройства, на котором осуществляется заявляемый способ.

Устройство для осуществления способа включает столик 1 для размещения пробы 2, выполненный из прозрачного стекла, источник светового потока 3, выполненный в виде светогенерирующей трубки, оптическую систему, которая включает продольные зеркала 4, 5, продольную линзу 6, и оптический преобразователь 7, выполненный в виде продольного светочувствительного элемента. Источник светового потока 3, оптическая система 4, 5, 6 и оптический преобразователь 7 размещены снизу столика 1. Устройство оснащено выполненным в виде каретки 8, приводимой в движение приводом 9 приспособлением для совместного перемещения источника светового потока 3 и элемента оптической системы 4 (1-й вариант устройства,фиг. 1,а) или источника светового потока 3, элемента оптической системы 6 и оптического преобразователя 7 (2-й вариант устройства,фиг. 1,б) вдоль столика 1.

На краю столика 1, со стороны привода 9, размещен калибровочный элемент 10. Источник светового потока 3, оптический преобразователь 7 и привод 9 связаны с контроллером 11.

Способ осуществляется следующим образом. На стеклянный столик 1 помещается подготовленная проба руды 2. В режиме сканирования осуществляется освещение пробы 2 источником 3, получение и передача визуального изображения пробы при помощи зеркал 4, 5 и линзы 6 на цифровой преобразователь 7, где происходит переработка аналогового сигнала в цифровой. Каретка 8 исходно находится в крайнем правом положении. При переходе в режим тестирования, происходит перемещение каретки 8 при помощи привода 9 к калибровочному элементу 10. Источник светового потока 3 первоначально освещает калибровочный элемент 10 и формируется «настроечный» оптический сигнал, передаваемый от оптического преобразователя 8 в контроллер 11. Информация, получаемая при работе прибора в режиме настройки, представляющая собой измеренные цветовые характеристики калибровочного элемента 10, используется в последующем для корректировки результатов измерений.

Затем осуществляется сканирование всей пробы 2. В режиме сканирования осуществляется освещение пробы 2 источником 3, получение и передача визуального изображения пробы при помощи зеркал 4, 5 и линзы 6 на цифровой преобразователь 7 и передача цифрового сигнала в контроллер 11. После окончания сканирования пробы каретка 8 возвращается в крайнее правое положение. Полученный в результате сканирования цифровой сигнал, содержащий информацию о цветовых характеристиках всех зерен пробы, перерабатывается контроллером 11 в информацию о массовых долях и соотношениях минералов, а также размере вкрапленности минералов в породе. Управление работой привода 9 каретки 8 осуществляется контроллером 11 по заложенному в него алгоритму.

Полученная информация о минеральном составе руды и вкрапленности ценных компонентов используется для автоматизированного управления процессами измельчения и флотации.

Согласно дополнительному пункту изобретения проба исходной руды, отобранная непосредственно из технологического потока с соблюдением требуемых параметров опробования, проходит стадиальное дробление до крупности - 5 мм. Затем дробленая проба сокращается и из нее методом грохочения отбирается класс -3 +1 мм. Отобранный класс промывается водой для очистки поверхности зерен от шламов и сушится при температуре 110-150°С.

Формирование плоского участка на нижней границе пробы, достигаемое путем размещения пробы на прозрачной плоской поверхности, освещение и фиксация плоского участка пробы снизу вверх, в режиме двухмерного сканирования, обеспечивают получение высококачественных изображений вследствие двух факторов. Во-первых, как видно из фиг. 1, за счет «укладывания» зерен происходит существенное уменьшение неровности пробы, что приводит к увеличению доли хорошо освещенных участков и уменьшению доли затененных участков. При этом формируется практически плоскопараллельная поверхность с равномерной освещенностью. Этим обеспечивается высокая четкость изображения, в последующем большая точность определения минералов.

Во-вторых, наличие плоскопараллельной поверхности делает возможным применение сканирующих систем, близких по конструкции к используемым в сканерах для документов. Использование таких систем позволяет существенно повысить четкость изображения за счет предотвращения снижения резкости на периферийных участках пробы, наблюдаемого при использовании фотосъемки. Кроме того, резко увеличивается информативность изображения (или уменьшается продолжительность получения изображения) за счет увеличения объема матрицы моментально фиксируемого изображения.

Предложенная в п. 2 изобретения методика подготовки пробы руды, включающая дробление до крупности -5 мм, выделение класса +1 -3 мм, отмывку и сушку выделенного класса, обеспечивает наилучшие результаты при получении изображения. При дроблении руды до крупности -5 мм достигается максимальный выход класса -3 +1 мм и минимальный переход мягких минералов в шламы. Выбор верхней границы класса крупности (+3 мм) обусловлен достижением максимальной однородности освещенности и контрастности цветовых характеристик анализируемой поверхности минералов. Выбор нижней границы класса крупности (+1 мм) обусловлен тем, что более мелкие зерна мешают плотному контакту крупных зерен с столиком. Характерно, что класс +1 -3 мм сохраняет возможность правильной оценки вкрапленности и массовой доли минералов. Как показали результаты анализа на смеси магнетит-кварц (табл. 1), использование выбранных границ анализируемого класса крупности пробы минимизирует рассеяние светового излучения и способствует получению максимального разрешения пиков отраженного светового излучения анализируемых минералов.

Все это обеспечивает лучшую представительность пробы и стабильность ее оптических свойств.

Пример осуществления способа. Предложенная установка использовалась для выбора и поддержания оптимального режима измельчения и флотации медно-молибденовой руды на основании контроля ее минерального состава и вкрапленности.

Исходная руда разгружалась из бункера среднедробленой руды, проходила стадию мелкого дробления, проверочного грохочения и направлялась в бункер мелкодробленой руды. Проба руды крупностью -12 мм отбиралась на разгрузке стадии мелкого дробления. Отбор пробы производился по утвержденной методике, разработанной для конечного химического анализа руды. Конечная проба составлялась из четырех разовых проб, отбираемых через 1 мин. Масса отобранной пробы составляла 12 кг. Отобранная проба пропускалась через щековую и валковую дробилку с конечной шириной разгрузочной щели 3 мм. После дробления руда крупностью -5 мм усреднялась и сокращалась до массы 1,5 кг. Затем проводился рассев пробы на ситах размером 2 и 0,66 мм. Выделенный класс крупностью +1-3 мм массой 0,8-0,9 кг сокращался до массы 0,3 кг, отмывался на сите и подсушивался в микроволновой печи. Общая продолжительность операций пробоотбора и пробоподготовки составила 10 мин.

Затем проба помещалась на предметный столик устройства, где проводился анализ в соответствии с заявленным способом. Результаты минералогического анализа и характера вкрапленности использовались для определения сортности руды.

В процессе обработки входного сигнала о цветовых параметрах руды с использованием специальной программы «Геохром» получали информацию о массовых долях и соотношении основных минеральных форм медных минералов (первичных и вторичных сульфидных минералов, окисленных минералов). Полученная информация используется для регулирования процесса флотации, например для расчета оптимальных расходах флотационных реагентов в зависимости от степени изменения и окисленности медных минералов, а также режима измельчения в зависимости от крупности вкрапленности ценных минералов в руде.

Для сравнения эффективности предложенного способа и прототипа был проведен многократный анализ одной пробы руды. При проведении измерений на установке прототипа проба руды размещалась в зоне измерений и производилась ее фотосъемка. После этого та же проба перемешивалась и производилась ее вторая и последующие фотосъемки. Аналогичным образом производилась съемка пробы, отобранной из той же руды по заявляемому способу. Кроме того, часть исходной пробы после отбора была разделена на 12 частей и отправлена на химический анализ.

Результаты анализа на пробе постоянного состава позволили сравнить точность измерений доли окисленной меди относительно суммарной меди в медно-молибденовой руде при использовании прототипа и заявленного способа между собой и, одновременно, с точностью химического анализа (табл. 2).

Полученные результаты анализа доли окисленных минералов меди в руде указывают на удовлетворительную точность измерений при использовании заявленного способа (табл. 2) и его преимущество по сравнению с прототипом (снижение погрешности на 7 абс. %).

Проверка технологической эффективности проводилась на действующем процессе обогатительной фабрики. В процессе испытаний по результатам анализа производилась коррекция необходимой крупности измельчения (по средней вкрапленности минералов меди) и расхода флотационных реагентов (по массовой доле окисленных минералов меди).

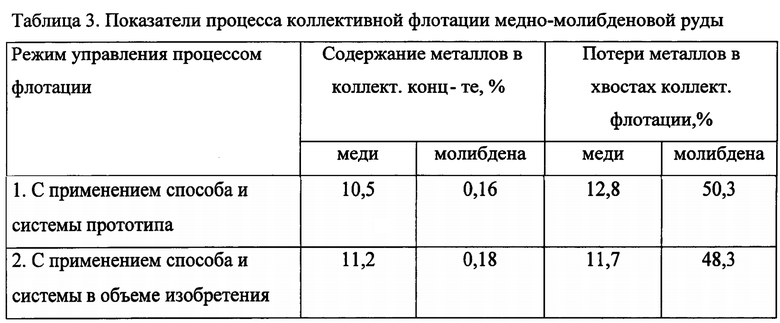

За счет повышения точности анализа минерального состава и крупности руды было достигнуто более эффективное регулирование процесса флотации и повышение его показателей. Следствием повышения точности анализа достигнуто повышение качества коллективного концентрата, поступающего на дальнейшее обогащение, и сокращение потерь ценных компонентов - меди и молибдена в операции флотации на 1,1 и 2,2% (табл. 3).

Таким образом, проведенными испытаниями подтверждена возможность повышения точности измерений анализа минерального состава и крупности руды за счет обеспечения лучшей представительности пробы и стабильности ее оптических свойств, а также возможность достижения положительного технологического результата при использовании изобретения.

Источники информации

1. Галопен Р. Генри Н.М. Исследование непрозрачных минералов под микроскопом. - М.: Мир, 1975.

2. Ганбаатар 3., Лодойравсал Ч., Дэлгэрбат Л., Дуда О.М., Морозов В.В. Обогащение медно-молибденовых руд с применением комплексного радиометрического анализа сортности руды // Горный информационно-аналитический бюллетень. - 2011. - №12. - С. 176-182.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИЗИОМЕТРИЧЕСКОГО АНАЛИЗА КАЧЕСТВА ПОТОКА РУДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2620024C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ФЛОТАЦИИ И ФЛОТОКЛАССИФИКАЦИИ | 2015 |

|

RU2619624C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО АНАЛИЗА СОСТАВА ПУЛЬПЫ В ОПЕРАЦИЯХ ИЗМЕЛЬЧЕНИЯ И ФЛОТАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2619400C2 |

| СПОСОБ РЕНТГЕНОЛЮМИНЕСЦЕНТНОЙ СЕПАРАЦИИ МИНЕРАЛОВ И РЕНТГЕНОЛЮМИНЕСЦЕНТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2604317C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2023 |

|

RU2808282C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА АВТОМАТИЧЕСКОГО МОНИТОРИНГА КАЧЕСТВА И КОЛИЧЕСТВА ПОТОКА РУДЫ В ПРОЦЕССАХ ПОДГОТОВКИ К ОБОГАЩЕНИЮ | 2014 |

|

RU2605861C2 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ ОПТИЧЕСКИМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2540489C1 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩИХ РУД | 2018 |

|

RU2691418C1 |

| Способ автоматического управления измельчительно-флотационным циклом | 1983 |

|

SU1093352A1 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

Изобретение предназначено для визиометрического анализа качества руды в процессах обогащения полезных ископаемых и может быть использовано для контроля состава продуктов в металлургии и химии. Способ визиометрического анализа качества руды включает подготовку пробы руды, формирование плоского участка пробы, освещение и фиксацию в зоне измерений изображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и вкрапленности минералов. С целью повышения точности анализа минерального состава руды плоский участок руды формируется на нижней границе пробы, сформированной путем размещения пробы на прозрачной плоской поверхности, освещение и фиксация изображения плоского участка пробы осуществляются снизу вверх в режиме двухмерного сканирования, включающего, например, продольное перемещение вдоль плоского участка пробы, фронтально ориентированной к плоскому участку пробы зоны измерений. Подготовка пробы руды включает дробление руды до крупности -5 мм, выделение класса +1 -3 мм, отмывку и сушку выделенного класса. Способ осуществляет с помощью устройства, включающего столик для размещения пробы, источник светового потока, приспособление для передачи светового сигнала, оптический преобразователь светового сигнала в цифровой, контроллер. Устройство оснащено приспособлением для совместного перемещения источника светового потока и приспособления для передачи светового сигнала или источника светового потока, приспособления для передачи светового сигнала и оптического преобразователя светового сигнала вдоль стола для размещения пробы. Источник светового потока выполнен в виде световой трубки. Приспособление для передачи светового сигнала выполнено в виде продольных зеркал и продольной линзы. Оптический преобразователь выполнен в виде продольного светочувствительного элемента. Источник светового потока, приспособление для передачи светового сигнала и оптический преобразователь размещены снизу столика для размещения пробы с возможностью фронтального перемещения вдоль столика для размещения пробы. Технический результат - повышение точности анализа минерального состава руды. 2 н. и 1 з.п. ф-лы, 1 ил., 3 табл.

1. Способ визиометрического анализа качества руды, включающий подготовку пробы руды, формирование плоского участка пробы, освещение и фиксацию в зоне измерений изображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и вкрапленности минералов, отличающийся тем, что с целью повышения точности анализа минерального состава руды плоский участок руды формируется на нижней границе пробы, сформированной путем размещения пробы на прозрачной плоской поверхности, освещение и фиксация изображения плоского участка пробы осуществляются снизу вверх в режиме двухмерного сканирования, включающего, например, продольное перемещение вдоль плоского участка пробы, фронтально ориентированной к плоскому участку пробы зоны измерений.

2. Способ визиометрического анализа качества руды по п. 1, отличающийся тем, что подготовка пробы руды включает дробление руды до крупности -5 мм, выделение класса +1 -3 мм, отмывку и сушку выделенного класса.

3. Устройство для осуществления способа по п. 1, включающее столик для размещения пробы, источник светового потока, приспособление для передачи светового сигнала, оптический преобразователь светового сигнала в цифровой, контроллер, отличающееся тем, что с целью повышения точности анализа минерального состава устройство оснащено приспособлением для совместного перемещения источника светового потока и приспособления для передачи светового сигнала или источника светового потока, приспособления для передачи светового сигнала и оптического преобразователя светового сигнала вдоль стола для размещения пробы, причем источник светового потока выполнен в виде световой трубки, приспособление для передачи светового сигнала выполнено в виде продольных зеркал и продольной линзы, оптический преобразователь выполнен в виде продольного светочувствительного элемента, при этом источник светового потока, приспособление для передачи светового сигнала и оптический преобразователь размещены снизу столика для размещения пробы с возможностью фронтального перемещения вдоль столика для размещения пробы.

| ГАНБААТАР З | |||

| и др., "Обогащение медно-молибденовых руд с применением комплексного радиометрического анализа сортности руды", "Горный информационно-аналитический бюллетень", N12, 2011, с.176-182 | |||

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1981 |

|

SU1041447A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ КАЧЕСТВА УГЛЯ НА ЛЕНТЕ КОНВЕЙЕРА | 1992 |

|

RU2038159C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2472595C1 |

| Фотоэлектронный умножитель с низким уровнем шумов | 1960 |

|

SU134346A1 |

| ГАНБААТАР З | |||

| и др., "Разработка и испытания метода опережающей диагностики вещественного состава и сортности руд на гоке "Эрдэнэт", Международное совещание "Плаксинские чтения-2012", Петрозаводск, 10-14 сентября 2012, с.52-55. | |||

Авторы

Даты

2017-05-23—Публикация

2015-03-13—Подача