Изобретение относится к автоматическому непрерывному мониторингу качественных и количественных характеристик руды в процессе движения к подготовке ее к обогащению.

Известно, что сами процессы обогащения руд со стационарными характеристиками изучены и практически реализованы достаточно хорошо. Для таких условий обогащения руд имеются довольно подробно разработанные технологические регламенты, обеспечивающие извлечение целевых компонентов до 99% и гарантирующие заданную кондицию (с требуемой концентрацией целевого компонента) в получаемом рудном концентрате.

Однако проблема минимизации себестоимости готового концентрата, особенно за счет сокращения энергозатрат и расхода реагентов в процессах подготовки руд и обогащения, остается не решенной из-за отсутствия высокоточных дешевых систем автоматики для получения опережающей информации о параметрах руды. В настоящее время необходимость решения этой проблемы еще более обострилась в связи с вовлечением в процесс обогащения покупных руд, из разных источников с различным содержанием и физико-морфологическими свойствами полезных компонентов в них, варьирующимися в больших интервалах. Особенно это проявляется при вовлечении бедных или вторичных (отвальных) видов сырья. Поэтому технические решения, обеспечивающие опережающий непрерывный мониторинг качественных показателей поступающих на обогащение руд или типизация рудопотока под заранее заданный состав целевого компонента и производительность работы оборудования, являются одним из эффективных приемов снижения актуальности отмеченной проблемы.

Известны технические решения [патент РФ №210844 от 27.12.1997; авт. свид. СССР №577534, кл. G01F 15/50, 1977; №750531, кл. G07C 5/10, 1980; №758212, кл. G07C 5/10, 1980; №1133400, кл. Е21С 41/26, 1986; №1631175, 1991], а также способ оперативного мониторинга и управления. Авторы способа: Галиев С.Ж., Боядинова А.А. и др., Научно-техническое обеспечение горного производства: Сб. научных трудов ИГД им. Д. Кунаева, т. 22, Алматы, 2006, с. 138-143. Известны также технические решения для контроля локальных качественных показателей обогащаемой руды. Например, в патенте RU №2133031, кл. G01N 27/72, опубл. 1999, приводится описание способа определения ферромагнетика в пульпе и устройства для его осуществления.

Известна также работа проф. Морозова В.В. (МГГКУ) и к.т.н. Панасенко И.П. «Имитационное моделирование организации рудопотока и управление затратами горнорудного предприятия (диссертация, 2011 г.).

В перечисленных технических решениях рассмотрены локальные задачи, т.е. улучшение диспетчеризации за счет мониторинга качественных и количественных характеристик на стадии выемки и транспортировки руды до промежуточного склада приема руды для подготовки ее на ввод в производство концентратов путем обогащения.

По функциональному назначению и составу технических средств наиболее близким аналогом предлагаемого технического решения является известная «Система автоматического контроля качества (содержание магнетитового железа) железнорудного сырья в конвейерных потоках», разработанная инновационным предприятием ООО «Урал РудоАвтоматика» (г. Екатеринбург, www.uralrudavtomatika.ru). http://uralrudoavtomatika.ru/?p=148. Это техническое решение выбирается в качестве прототипа.

Безусловно, контроль содержания магнетитового железа с использованием магниточувствительного зонда и по взаимокорреляционным функциям, определение вероятностных значений общего содержания железа в потоке исходной руды, поступающей как на стадию сухого обогащения, так и на мокрую, играют важную роль в снижении себестоимости готового концентрата, а также способствует оптимизации обогатительного производства.

Недостатком прототипа является то, что система по прототипу не может идентифицировать контролируемые качественные показатели без использования периодического химического анализа с частотой не менее 1-2 раза за смену, т.е. не может обеспечить требуемую точность и оперативность контроля или мониторинга. Это объясняется тем, что частота колебаний качественных и количественных контролируемых параметров в десятки раз больше, чем возможная частота химических анализов. Кроме того, обогатителям известно, что для выбора рационального или оптимального технологического процесса обогащения необходимо с опережением получить информацию о всех остальных компонентах поступающей руды, включая степень их окисленности, грансостава и др.

В прототипе отсутствуют безынерционные элементы оптико-видеосистем безынерционного непрерывного контроля, как показала практика их использования, они не требуют высоких эксплуатационных затрат по их обслуживанию и имеют высокую надежность в работе (Шапиро Л., Стокман Дж. «Компьютерное зрение» М.: Бином. Лаборатория знаний, 2006. - 752 с.).

Прототип не может оперативно определить с достаточной точностью разницу в показателях качества руд по данным поставщика и его получателя. Один из основных недостатков прототипа - большая погрешность и дискретность контроля, приводящие к увеличению дисперсии показателей качества исходной руды, что, в свою очередь, снижает среднее значение качества получаемого концентрата и часто затрудняет объективные взаиморасчеты между поставщиком и получателем руды.

Отмеченные недостатки контроля качества исходных рудопотоков могут настолько увеличить дисперсию, что качество концентрата снизится ниже уровня допустимого значения и поток концентрата будет все время иметь значительные колебания показателей содержания железа. В результате, шихтовкой невозможно будет повысить качество исходной руды. В свою очередь, контроль (мониторинг) и управление качеством исходной руды является обязательным условием стабильной и эффективной работы обогатительного производства (1. И.К Младецкий, В.В. Панченко, Днепропетровский Национальный горный университет, Украина: Анализ методологии контроля показателей прогресса, обогащения на обогатительной фабрике железорудного горно-обогатительного комбината, 2012 г. 2. Козин В.З. Опробование и контроль процессов обогащения. - М.: Недра, 1986. - 476 с. 3. Чантурия В.А. Башлыкова Т.В. Технологическая оценка минерального сырья с помощью автоматического анализа изображений. Горный вестник, 1998, №1, с. 37-52).

Предлагаемая интеллектуальная система автоматического мониторинга качества и количества руды в процессах подготовки к обогащению предназначена для решения 2-х проблем:

- учетно-экономического характера, связанного с взаиморасчетами предприятий за поставляемую руду;

- типизация исходных (перерабатываемых) руд с целью повышения эффективности на стадии подготовки руд к обогащению и опережающего выбора рациональных (экономичных) технологий их обогащения до конкурентоспособных железорудных концентратов.

В рамках предлагаемого изобретения по данной заявке решаются следующие целевые задачи:

- внедрение прогрессивных принципов и технических средств непрерывного контроля достоверных качественных и количественных параметров исходных руд, непрерывно подаваемых конвейерными потоками в технологические процессы, предшествующие обогатительным процессам;

- восстановление реальной картины характеристик рудопотоков и типизации руд для опережающего и обоснованного выбора рациональных схем и технологий обогащения;

- экономия энергоносителей и реагентов за счет непрерывного и более точного учета изменения качественных и количественных показателей обогащаемых руд по ходу перемещения их по технологической линии подготовки к обогащению;

- повышение надежности функционирования и упрощения обслуживания систем автоматического мониторинга параметров описываемых процессов;

- получение всесторонней достоверной информации о составе и морфо-структурных особенностях исходной руды, физических свойствах руды во время движения исходного рудного потока, поступающего на обогащение;

- обеспечение способности мониторинговой системы к получению достоверных результатов идентификации измерительной информации от оптико-видеосистем и магнитосистем с максимальным приближением к реальным контролируемым параметрам за счет минимизации влияния или исключения человеческого фактора в системе мониторинга.

Далее приведем, без жесткой привязки к конкретному объекту (горно-обогатительному комбинату), описание предполагаемого изобретения и достижение положительных технических результатов, т.к. оно может быть адаптировано к любым условиям практически любого горнорудного предприятия.

Процесс оперативного мониторинга рудопотоков осуществляется по всей технологической цепочке от добычи и доставки руды из различных рудников и складов в железнодорожных вагонах (и других рудовозах) и на конвейерах до выхода продукта из дробильно-разделительного отделения. Уточнение моделей обогащения перерабатываемых руд осуществляется на базе мониторинга технологической и иной информации, собираемой по всем процессам ее переработки и обогащения.

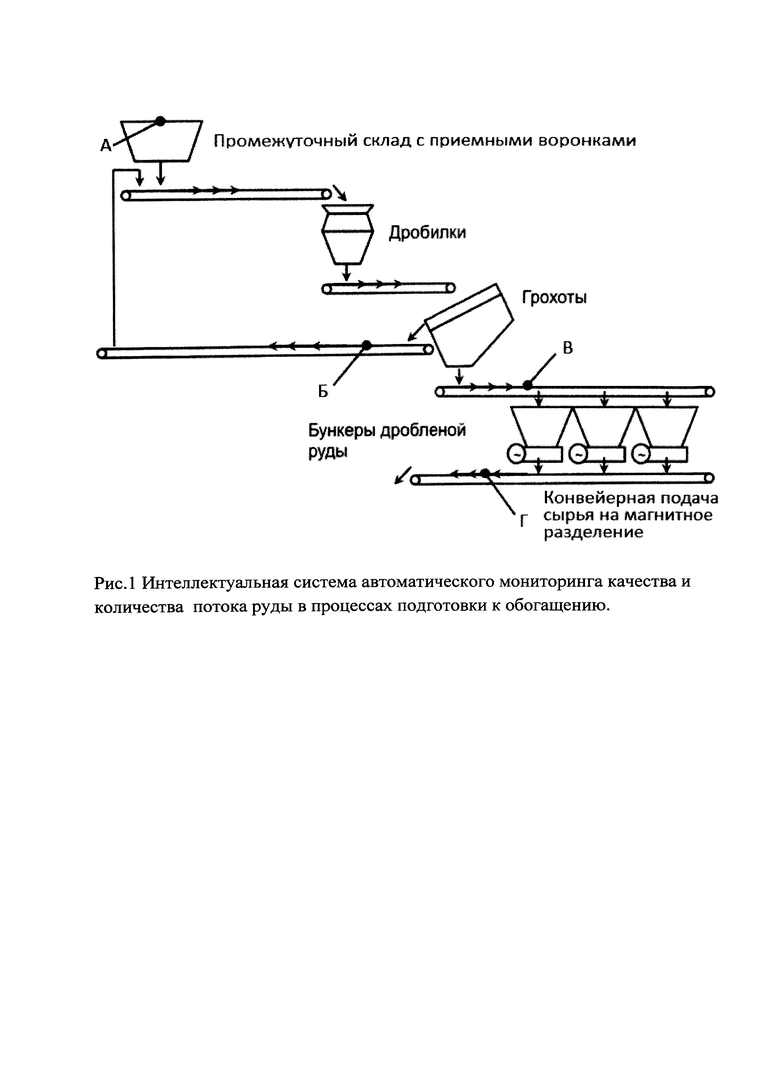

На рис. 1 точками А, Б, В и Г обозначены условно разделенные участки общей технологической схемы для реализации мониторинга количества, крупности и физико-минералогического состава руды, а также других технологических характеристик руды в данной схеме. В точке А осуществляется входной контроль крупности, количества и состава руды с целью выбора рациональных режимов загрузки дробилок для снижения энергозатрат при дроблении, а также объективной оценки получаемой руды при взаиморасчетах.

В точках Б и В осуществляется основной этап анализа минералогического состава руды и в точке Г по результатам мониторинга производятся известные специалистам рудо-разделительные операции и определяется предварительный баланс целевых компонентов в конце подготовительного процесса поступающего исходного сырья на обогащение.

Точка Б находится после грохота на оборотном потоке, а точка В - на основном. Такое условное размещение позволяет максимально использовать преимущества разделения руды по классам крупности, что позволяет специализировать алгоритмы анализа изображений при использовании оптико-видеосистем в точке Б - для крупных фрагментов, а в точке В - для мелких. Предлагаемая специализация позволяет существенно повысить точность и быстродействие алгоритмов распознавания, т.к. на отдельных видеоизображениях не будет смешения крупных и мелких фрагментов и исключается накладывание тени изображений различной крупности, что повышает точность автоматического контроля крупности руды на транспортерной ленте.

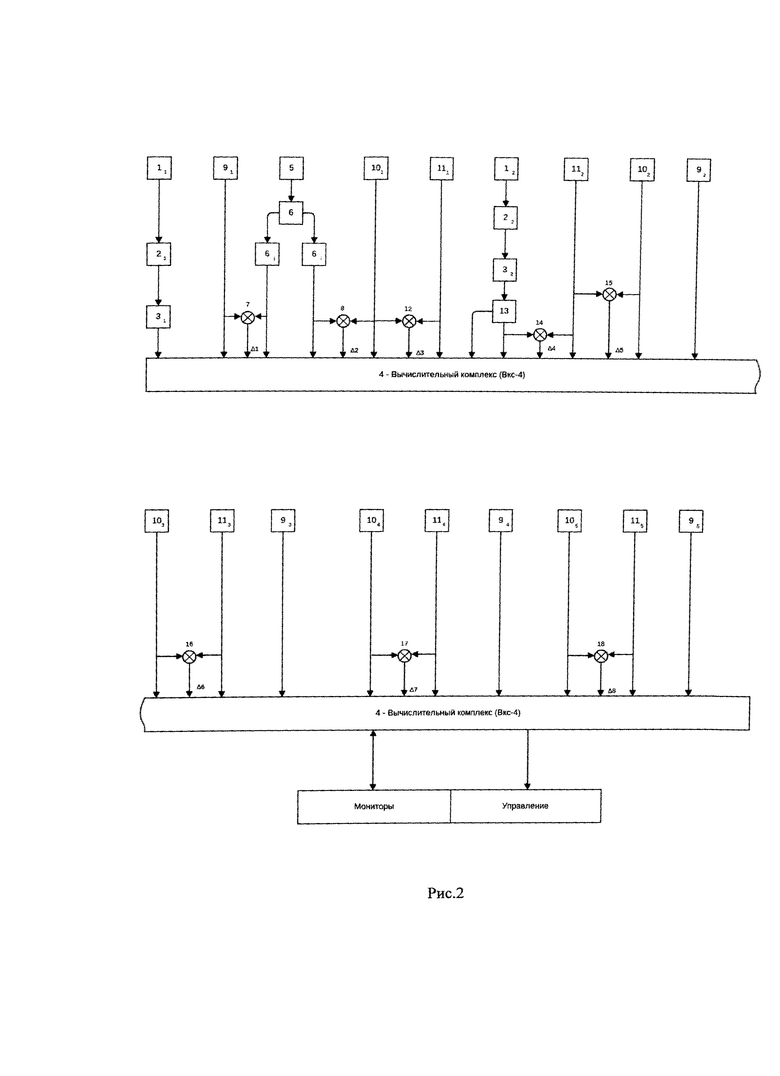

Дадим описание подсистем для условно разделенных участков, совокупность которых представляет интеллектуальную систему предлагаемого автоматического мониторинга рис. 2. В связи с этим, учитывая, что все результаты мониторинга передаются в общий (можно - цеховой) вычислительный комплекс, в котором содержаться известные специалистам алгоритмы и программы обработки их для достижения различных производственных целей (расчеты с поставщиками сырья, типизация и кластеризация поступающей руды, изменения технологической схемы подготовки и т.д.), обеспечивающих конкурентоспособность готовых концентратов.

Элементы и блоки подсистемы мониторинга для 1-го участка поступления руды в технологическую схему подготовки руды к обогащению (рис. 1) приведены с индексами 1, …, n.

Далее функциональные элементы, обозначенные индексами 1, 2, …, n, обозначают их местоположение на участках технологической линии подготовки руды к обогащению. Здесь из-за тривиальности, предметы опции (преобразователи, ящики и т.д.) к элементам и блокам не приводятся, включая алгоритмы и программное обеспечение, т.к. их потребитель изобретения может легко решить при выполнении рабочих чертежей комплексной «Системы…».

Итак, подсистема для 1-го участка содержит:

11 - камеру и видеодрайвер для фиксации изображения руды в стационарном и движущемся транспортном средстве (автомашине, транспортерной ленте и т.д.). Здесь и далее, преимущественно используется одна из известных камер интегрированного видеоизображения. Окуляр камеры 11 - направлен на поверхность руды на ленте, а сама видеокамера расположена над транспортным средством примерно на высоте 5-8 м. Здесь и далее, сканер или блок регистрации входного сигнала транспорта не показан как очевидное средство охранной системы;

21 - блок обработки изображений с использованием классических алгоритмов и программ;

31 - блок оценки крупности кусков и частиц поступающей на подготовку руды, например, широко известен такой блок типа F-160 OMPON по техническому решению по патенту №2282176 от 20.05.2005 г.

4 - ВК - вычислительный комплекс для обработки результатов мониторинговых измерений и решения различных производственных задач на разных участках подготовки руды к обогащению;

5 - сканер чтения магнитной маркировки грузодоставки (вагонов, автомашин и др.) - для определения номера партии и данных в паспорте качественных и количественных характеристик руды, ранее поступившей от поставщика руды к заказчику;

6 - комплексный блок знаний с блоком цифровой кластерной расшифровки маркеров по качественному и количественному составу поставляемой руды по паспорту, соответствующей расшифровке маркера поставщика;

6i - блок регистрации качественного или химического состава поступающей руды, i=1, 2, 3, …, n, например, прибор для количественного определения содержания магнитного железа железосодержащих руд (например, известный прибор МКС-48) с магниточувствительным зондом, расположенным над или рядом с транспортерной лентой;

6j - блок знаний цифровой кластерной расшифровки маркера и регистрации по качественному и количественному составу поступающей руды, j=1, 2, 3, …, m;

7 - элемент сравнения сигналов;

8 - элемент сравнения сигналов;

91 - первые автоматические весы для измерения количества поступающей руды;

101 - первый магнитозондирующий датчик, чувствительный к концентрации магнитного железа в руде (например, типовой МВ-6).

Соединения элементов подсистемы мониторинга характеристик (параметров) 1-го участка.

Выход камеры 11 с видеодрайвером через блок 21 обработки изображений последовательно через блок - 31 - оценки крупности кусков и частиц руды соединен с одним входом вычислительного комплекса 4 - ВК.

Выход сканера 5 маркировки поступающей руды соединен с входом блока знаний 6 - цифровой кластерной расшифровки маркеров по качественному (химическому) и количественному (весовому) составу поставляемой руды по паспорту, соответствующей расшифрованному маркеру поставщика. Один выход блока 6 через блок - 6j регистрации количества поступающей руды одновременно соединен с первым входом элемента сравнения - 7 и одним входом ВК-4.

Другой выход блока 6 через блок 6i химического состава поступившей руды соединен с первым входом элемента сравнения - 8 и с одним входом ВК.

Выход автоматических весов - 91 одновременно соединен со вторым входом элемента сравнения - 7 и одним из входов ВК.

Выход первого магнитозондируещего или магниточувствительного датчика - 101 одновременно соединен с одним из входов ВК и вторым входом элемента сравнения - 8.

Выходы элементов сравнения 7 и 8 (каждый отдельно) соединены с одним из входов ВК, а сигналы их отражают расхождение качественных и количественных характеристик руды, определенных ее поставщиком и покупателем, что важно для точных взаиморасчетов и подготовки кластеров сортности руд на обогащение.

Работа подсистемы мониторинга характеристик условно 1-го участка подготовки руды к обогащению.

Камера и видеодрайвер - 11 выдачей интегрированного цифрового видеоизображения фиксирует на мониторе оператора изображение руды в потоке или в стационарном транспортном средстве. Одновременно это изображение передается в блок 21 - для дальнейшей обработки изображений с использованием известных специалистам классических алгоритмов и программ для машинного зрения. После этого полученный цифровой сигнал передается в блок - 31 - оценки крупности, например в блок, реализующий патент на изобретение №2261432 от 06 мая 2002 г., основанного на машинном зрении.

Выходной сигнал блока - 31 поступает в один из входов ВК (т.к. именные сигналы входов ВК и выходов будут обозначены соответствующими бирками, то цифровые обозначения входов и выходов ВК здесь не приводятся). Они будут обозначены при монтаже ВК.

Одновременно сканер - 5 маркировки поступающей руды, установленный на входе в условно первый участок, считывает маркировку на транспортном средстве. Его цифровой выходной сигнал подается на один из входов в базу знаний блока - 6 цифровой кластерной расшифровки маркеров, находящихся в информационной части блока - 6, кластеризованные заранее по возможным качественным и количественным показателям поступающих руд по паспортам или договорам поставщиков руды. Кластерные цифры, соответствующие выходному сигналу сканера - 5, по качественному (химическому) составу поступают на вход блока - 6i - химсостава, i=1, 2, 3, …, n, а по количеству (весу) - на вход блока - 6j (блок - регистрации количества поступающей руды на каждый условный участок подготовки j=1, 2, 3, … m). Выходной цифровой сигнал весов - 91 автоматически передается для подсчета (по известным зависимостям) непосредственно количества поступающей руды, одновременно поступает на один из входов ВК-4 и на второй вход элемента 7 - сравнения, на первый вход которого подан выходной сигнал блока 6j, одновременно поданный и на один из входов ВК-4.

Сигнал на выходе 6j, поданный на один из входов элемента сравнения 7, сопоставляется с сигналом на выходе первого весоизмерителя 91, а формирующаяся разница Δ1 обозначает разницу между количеством поставляемой руды по паспорту поставщика и результатом мониторинга количества поступающей руды.

Магнитозондирующий датчик - 101 магнитного железа формирует цифровой сигнал о процентном содержании минералов железа, а выходной сигнал его одновременно подается на второй вход элемента сравнения 8 и на один из входов ВК-4. При этом на первый вход элемента 8 подается выходной сигнал блока 6i и входа ВК-4. Таким образом, на выходе элемента сравнения 8 формируется сигнал Δ2, обозначающий разницу в химсоставах руды по предварительным (паспортным) данным поставщика и системы мониторинга получателя, т.е. реально поставляемым данным о руде. Значения Δ1 и Δ2 тоже подаются в разные входы ВК-4 и используются по мере необходимости в процессе производства конкурентоспособного концентрата. Кроме того, значения Δ1 и Δ2, безусловно, снимают спорные вопросы о цене поставленной руды и обеспечивают точный расчет баланса сырья.

Однако, рассматриваемая часть системы по 1-му участку может работать и на подготовке к обогащению руды из собственных рудников и шахт. Поэтому необходимо контролировать (хотя бы периодически) точность первого магнитозондирующего датчика магнитного железа - 101. В связи с этим, постоянно или периодически над потоком руды в транспортерной ленте подачи руды на повторное дробление (1-го участка) устанавливают рентгеноспектральный анализатор - 111 минералогического состава руды, работающий в видимой части спектра (здесь и далее принцип работы анализатора 111 не приводиться, т.к. это широко известно специалистам по описанию патента №2373527, бюл. №32 от 20.11.2009 г.).

Выходной сигнал анализатора 111, обработанный известным способом спектрального анализа частот, является информацией в реальном времени о минералогическом составе руды. На элементе сравнения 12 с выходным сигналом первого магнитозондирующего датчика 101 формируют реальную ошибку Δ3 датчика 101, что может быть достаточно просто учтено в показаниях датчика 101, за счет корректировки уже в ВК-4 и повышает точность мониторирования качественных и количественных показателей руды, поступившей на подготовку к обогащению.

Подсистема мониторинга условно 2-го участка технологической схемы подготовки руды к обогащению.

Нижний поток дробленой руды после грохота (см. рис. 1) поступает на раздаточные конвейеры руды по бункерам дробленой руды. Эту часть технологической схемы подготовки руды назовем условно 2-м участком.

Подсистема мониторинга (рис. 2) количественных и качественных характеристик этого участка содержит:

12 - камеру и видеодрайвер для фиксации изображения потока руды на раздаточном конвейере, расположенный так же, как и 11;

22 - блок обработки изображений;

32 - блок оценки крупности руды на 2-м участке;

13 - блок автоматической оценки характера сростков и подсчета среднего количества вкрапленных рудных минералов (рис. 3), как, например, железа на измеренной или заданной крупности частиц и вычисление процентного содержания железа в руде заданной крупности (в этом блоке);

92 - весоизмеритель потока руды на раздаточном конвейере;

102 - магнитозондирующий датчик магнитного железа в контролируемом потоке дробленой руды на раздаточном конвейере;

112 - перемещаемый рентгеноспектральный датчик состава контролируемой руды на раздаточном конвейере (стационарное место 111 было отмечено ранее, а для тестирования датчиков 101-104 датчик 111 может занимать места 111-114);

12, 14 и 15 - элементы сравнения.

Соединение элементов схемы мониторинга параметров потока руды на раздаточном конвейере дробленой руды выполнено аналогично, как и для описанного 1-го участка подготовки руды к обогащению.

Камера 12 с видеодрайвером установлена над измельченной рудой на раздаточном конвейере и последовательно через блоки обработки изображений 22 и оценки крупности руды 32, выход которого одновременно соединен со входом ВК-4 и входом блока 13 автоматической оценки характера сростков и подсчета среднего количества сростков минералов железа. Из запроса от 03.02.2016 г. экспертизы ФИПС ясно, что принцип действия блока 13 им известен.

Выход блока 13 одновременно соединен с одним из входов ВК-4 и элемента сравнения 14.

Рентгеноспектральный датчик - 112 расположен над потоком дробленой руды в раздаточном конвейере и выход его одновременно соединен с одним из входов ВК-4, входами элементов сравнения 14 и 15.

Выход магнитозондирующего датчика 102 магнитного железа соединен с другим входом элемента сравнения 15 и с одним входом ВК-4. Отметим, что конструктивно датчики 101-105 отличаются друг от друга только тарировкой шкалы (пределы измерения разные, но взаимозаменяемость достигается простейшей перестройкой шкал).

Выход весоизмерителя 92, установленного под раздаточным конвейером, соединен с одним из входов ВК-4.

Работа подсистемы мониторинга (элементы этой подсистемы обозначены индексом «2») параметров (вещественного, морфологического и минерального состава) руды, поступающей на раздаточную конвейерную ленту. Цифровая видеокамера - 12 с видеодрайвером и блок обработки изображений выдают изображение на вход блока оценки крупности руды 32. Получаемый сигнал на выходе блока 32 как самостоятельно ценный параметр подается непосредственно на один из свободных входов ВК-4 и одновременно подается на вход блока 13, который посредством своего программного обеспечения рассчитывает с высокой точностью процентное содержание целевого компонента, например концентрацию железа в реальном времени, затем подает результат на входы ВК-4 и элемента сравнения 14, где происходит сравнение с сигналом о концентрации железа в том же потоке руды, поступающим с рентгеноспектрального датчика концентрации железа в руде - 112 на раздаточном конвейере.

Одновременно, датчик 112 подачей выходного сигнала на один из входов элемента сравнения 16 производит, по сути, тестирование магнитозондирующего датчика 102 магнитного железа в том же потоке руды на раздаточном конвейере. Весоизмеритель 92 потока руды на раздаточном конвейере непрерывно фиксирует вес, т.е. мониторирует количество поступившей (розданной) руды по бункерам за время мониторинга.

Как известно, включая прототип, исходная руда, подготавливаемая из руд предварительно заполненных раздаточных бункеров (с качественными и количественными характеристиками руды, мониторированными с опережением), по конвейеру подается на сухое магнитное разделение. Продукты такого разделения исходной руды образуют на 2-х конвейерах потоки немагнитного и магнитного продукта. Мониторинг качественных и количественных характеристик конвейерных потоков руд особенно важен для выбора оптимальных режимов обогащения, т.е. точность результатов мониторинга в последующем определяет (обеспечивает) высокую эффективность производства концентратов обогащением с использованием известных способов сортировки поступающих руд на обогащение.

Подсистема мониторинга на этом участке содержит:

а) на участке раздаточного конвейера подачи руды на сухое магнитное разделение:

93 - весоизмеритель конвейерного потока руды измеряет количество руды на магнитный разделитель;

103 - магнитодозирующий датчик магнитного железа;

113 - рентгеноспектральный датчик химсостава исходной руды, подаваемой на магнитное разделение;

б) на конвейерах магнитного и немагнитного рудных продуктов содержатся те же средства мониторинга 94, 104, 114 и 95, 105, 115, расположенные так же, как и для описанных случаев или участков.

Соединение и описание работы подсистемы мониторинга для участка сухого магнитного разделения для специалиста легко читаемы и понятны из рис. 2 и поэтому здесь не приводятся.

Отметим, что из-за высокой цены рентгеноспектрального датчика химического состава (11) его необходимо установить стационарно лишь над конвейером практически остаточного или немагнитного продукта, т.к. это место расположения 11 существенно облегчает госконтроль эффективного использования рудного месторождения. Во всех остальных местах схемы использовать дорогостоящий датчик 11 только для тестирования или поверки магнитозондирующих датчиков, имеющих низкую точность (погрешность - до 20%), высокую инерционность и нестабильность рабочих характеристик из-за наличия магнитно-гистерезисной петли. При этом выходы всех элементов сравнения 16, 17 и 18 подаются на входы ВК-4 - вычислительного комплекса, что обеспечивает автоматическую корректировку содержания магниточувствительных и немагнитных вещественных составляющих руды, соответственно - высокую достоверность результатов мониторинга. Благодаря этому, диапазон применения предлагаемой интеллектуальной системы может быть расширен. Особо следует отметить, что совокупность предлагаемых подсистем с однотипными функциональными элементами и блоков - однотипных, взаимозаменяемых, простых в обслуживании и их соединение - повышает надежность, точность результатов и упрощает обслуживание комплексной системы, а также позволяет создать замкнутые по основным технологическим параметрам участков подсистемы системы оптимального управления самоорганизующимися интеллектуальными системами для обогащения получаемых руд.

Совокупность известных функциональных элементов и соединение их между собой и мест положения в технологической линии подготовки руды позволяет: получить решения, реализация которых не требует больших финансовых затрат; отбора проб, их доставку, обеспечить заданную точность результатов мониторинга, упрощение обслуживания системы и накопление статистических данных для совершенствования процессов подготовки руды и ее обогащения в условиях оптимальных режимов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТИПИЗАЦИИ РУДНОГО СЫРЬЯ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ | 2014 |

|

RU2565308C2 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ХИМИЧЕСКОГО СОСТАВА И КОЛИЧЕСТВА ДВИЖУЩИХСЯ МЕТАЛЛСОДЕРЖАЩИХ СМЕСЕЙ | 2008 |

|

RU2373527C1 |

| СПОСОБ ПОТОЧНОГО РЕНТГЕНОСПЕКТРАЛЬНОГО АНАЛИЗА РУДЫ И ШИХТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2782965C1 |

| Система автоматического управления процессом тонкого сухого помола в шаровых мельницах | 1982 |

|

SU1095998A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Способ управления технологическим процессом переработки минерального сырья | 1984 |

|

SU1227246A1 |

| Способ автоматического управления процессом двухстадиального цикла мокрого измельчения | 1980 |

|

SU935130A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И РАСПРЕДЕЛЕНИЯ ПОТОКА ПУЛЬПЫ | 2012 |

|

RU2511102C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВЫХ РУД | 2005 |

|

RU2292963C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ДРОБЛЕНОЙ РУДЫ В ПОТОКЕ | 2013 |

|

RU2529636C1 |

Изобретение относится к автоматическому непрерывному мониторингу качественных и количественных характеристик потока руды в процессе подготовки ее к обогащению. Технический результат - повышение эффективности мониторинга и надежности работы устройства. Устройство содержит автоматические весоизмерители руды и камеру с видеодрайвером. Окуляр камеры направлен на поверхность руды на транспортном средстве. Имеется блок обработки изображений видеокамеры, датчик магнитного зондирования концентрации железа в поступающей руде, сканер маркировки средств доставки руды для расшифровки качественного и количественного составов доставленной руды, соответствующей паспорту продукции. Имеется комплексный блок знаний в виде блока цифровой кластерной расшифровки маркеров поставщика руды. Устройство содержит блок регистрации химического состава руды, автоматические весоизмерители поступающей руды, не менее одного блока оценки крупности руды, не менее одного подвижного рентгеноспектрального анализатора химико-минералогического состава руды. Имеется вычислительный комплекс оценки характера сростков и подсчета среднего количества целевых минералов в дробленых частицах руды и расчета по ним процентного содержания целевых минералов в потоке руды. Устройство содержит не менее восьми элементов сравнения измеренных сигналов о характере параметров, формируемых на выходе перечисленных средств непрерывного и тестирующего мониторинга количественных и качественных характеристик подготовляемой руды. Выход видеокамеры через блок обработки изображений камеры последовательно через блок оценки крупности кусков и частиц руды соединен с одним из входов вычислительного комплекса. Выход сканера чтения маркировки поступающей руды соединен со входом блока цифровой кластерной расшифровки маркеров по качественному и количественному составу поставляемой руды по паспорту, соответствующей расшифровке маркера поставщика. При этом один выход блока регистрации количества поступающей руды одновременно соединен с первым входом элемента сравнения и одним входом вычислительного комплекса. Другой выход блока химического состава поступившей руды соединен с первым входом элемента сравнения и с другим входом вычислительного комплекса. Выход автоматических весов одновременно соединен с другим входом элемента сравнения для сравнения количественного значения весов руд и одним из входов для учета количественных значений руд. 2 ил.

Интеллектуальная система автоматического мониторинга качества и количества руды в процессах подготовки к обогащению, содержащая автоматические весоизмерители руды, камеру с видеодрайвером, окуляр которой направлен на поверхность руды на транспортном средстве, блок обработки изображений видеокамеры, датчик магнитного зондирования концентрации железа в поступающей руде, сканер маркировки средств доставки руды для расшифровки качественного и количественного составов доставленной руды, соответствующей паспорту продукции, комплексный блок знаний в виде блока цифровой кластерной расшифровки маркеров поставщика руды, блок регистрации химического состава руды, автоматические весоизмерители поступающей руды, не менее одного блока оценки крупности руды, не менее одного подвижного рентгеноспектрального анализатора химико-минералогического состава руды, вычислительный комплекс оценки характера сростков и подсчета среднего количества целевых минералов в дробленых частицах руды и расчета по ним процентного содержания целевых минералов в потоке руды, обеспечено не менее восьми элементов сравнения измеренных сигналов о характере параметров, формируемых на выходе перечисленных средств непрерывного и тестирующего мониторинга количественных и качественных характеристик подготовляемой руды, причем выход видеокамеры через блок обработки изображений камеры последовательно через блок оценки крупности кусков и частиц руды соединен с одним из входов вычислительного комплекса, выход сканера чтения маркировки поступающей руды соединен со входом блока цифровой кластерной расшифровки маркеров по качественному и количественному составу поставляемой руды по паспорту, соответствующей расшифровке маркера поставщика, причем один выход блока регистрации количества поступающей руды одновременно соединен с первым входом элемента сравнения и одним входом вычислительного комплекса, а другой выход блока химического состава поступившей руды соединен с первым входом элемента сравнения и с другим входом вычислительного комплекса, выход автоматических весов одновременно соединен с другим входом элемента сравнения для сравнения количественного значения весов руд и одним из входов для учета количественных значений руд.

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СМЕСИ ЧАСТИЦ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2005 |

|

RU2282176C1 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ХИМИЧЕСКОГО СОСТАВА И КОЛИЧЕСТВА ДВИЖУЩИХСЯ МЕТАЛЛСОДЕРЖАЩИХ СМЕСЕЙ | 2008 |

|

RU2373527C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ КРИСТАЛЛОВ АЛМАЗОВ | 2007 |

|

RU2329489C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБОГАТИМОСТИ ОЛОВОСОДЕРЖАЩИХ РУД В КОРАХ ВЫВЕТРИВАНИЯ РЕДКОМЕТАЛЬНЫХ МЕСТОРОЖДЕНИЙ | 1993 |

|

RU2084932C1 |

| US 5764792 A1, 09.06.1998. | |||

Авторы

Даты

2016-12-27—Публикация

2014-10-02—Подача