Изобретение относится к общему машиностроению и может быть использовано при производстве сосудов (баков, баллонов) высокого давления с применением композиционных материалов, предназначенных для хранения рабочих тел (например, ксенона), в газообразном или жидком состоянии в составе космического аппарата (КА) для его систем ориентации или коррекции с реактивными двигателями.

Известно изобретение «Ёмкость из композиционного материала» (патент РФ на изобретение №2237210), в котором раскрыт способ изготовления бака высокого давления, который включает изготовление установленных в полостных отверстиях оболочки фланцев, состоящих из опорного пера, на которое уложен пластик силовой оболочки; узла соединения емкости с другими элементами конструкции (соплом или крышкой), который выполняется вдвинутым внутрь корпуса и соединяется с внутренней поверхностью опорного пера фланца с помощью конической оболочки, при этом срединная поверхность конической оболочки пересекает поверхность опорного пера фланца по окружности, радиус которой больше радиуса полюсного отверстия пластиковой оболочки.

Применяемый способ изготовления емкости технологически сложен, не позволяет изготовить лейнер бака высокого давления сварочным швом при одновременном герметичном соединении силовых элементов конструкции в жесткую ферму повышенной прочности и надежности, при снижении массы бака и энергетических затрат на его изготовление при выполнении сварочных работ.

Известен «Способ изготовления металлопластикового баллона высокого давления и металлопластиковый баллон» (патент РФ на изобретение №2310120). В указанном способе изготовления металлический лейнер баллона, имеющий цилиндрическую часть и днища, изготавливают в виде цельного кокона с цилиндрической частью лейнера, которую формируют до заданных размеров методом холодной ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщения, после чего металлический лейнер подвергают термической обработке для обеспечения требуемых механических свойств во всех его сечениях, затем наружную поверхность цилиндрической части лейнера покрывают антикоррозионным покрытием, на цилиндрической поверхности лейнера с антикоррозионным покрытием создают упрочняющую армирующую оболочку из композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотку ленты на цилиндрическую часть лейнера осуществляют с натяжением и перекрытием каждого витка ленты.

Недостаток указанного способа изготовления баллона высокого давления заключается в том, что с точки зрения обеспечения прочности и надежности бака не рационально затрачена масса металла на его изготовление, так как форма лейнера выполнена не сферической, а с цилиндрической частью, которую формируют до заданных размеров методом холодной ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон с утолщениями (в виде двух шпангоутов). Кроме того, дополнительные массовые затраты на цилиндрическую часть лейнера требуются для повышения прочности и ее надежности, так как в цилиндрической оболочке возникают увеличенные локальные моменты сил в условиях кавитационно-турбулентного воздействия на нее изнутри массы жидкости (рабочего тела) при внешних механических нагрузках при выведении КА на орбиту по кривой (эллиптической) орбите, а также при транспортировке КА с завода-изготовителя на космодром (автомобилем, железной дорогой, самолетом). Наибольшие локальные моменты сил на цилиндрическую часть баллона возникают на торцевые его участки, так как плечи моментов для этого случая имеют большую длину. Например, если цилиндрический бак вращать вокруг поперечной оси, проходящей через его центральную часть, то наибольшие моменты сил будут создаваться на торцевые участки баллона. Если вращать шарообразный лейнер с жидкостью, то моменты сил, действующие на него со стороны жидкости, практически сводятся к нулю, так как они равномерно распределяются по касательным окружностям сферической оболочки, при этом дополнительных затрат массы материала, из которого изготавливается шарообразный лейнер, практически не требуется.

В качестве прототипа выбран «Способ изготовления металлопластикового баллона высокого давления» (Решение о выдаче патента на изобретение от 16.07.2014. Заявка №2013132452. Дата подачи заявки 12.07.2013), включающий изготовление металлического лейнера, имеющего нижнее и верхнее днища; термическую обработку металлического лейнера; нанесение антикоррозионного покрытия на внешнюю поверхность металлического лейнера; изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотка ленты осуществляется с натяжением; операции сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа. Лейнер изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, при этом стенки лейнера выполнены одинаковой толщины; внешнюю упрочняющую армирующую оболочку выполняют по всей наружной поверхности лейнера с элементами крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой в процессе намотки армирующей оболочки лейнера, при этом ленты образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим удалением после создания элементов крепления; петли, равномерно размещенные снаружи по периметру соединения днищ, скрепляют попарно при помощи пластин в одной точке с равномерным натяжением, при этом все пластины находятся на равноудаленном от баллона расстоянии и выполнены с отверстием.

Недостаток прототипа заключается в том, что он не обеспечивает изготовление баллона высокого давления с достаточно высокой надежностью при эксплуатации, так как лейнер изготавливают в виде эллипсоида, по прочности уступающего прочности сферической оболочке с такой же толщиной стенок в условиях воздействия на внутреннюю поверхность баллона большой массы кавитационно-турбулизованной жидкости (рабочего тела) при ударно вибрационных нагрузках в условиях выведения КА на орбиту ракетой-носителем и при транспортировке КА с завода-изготовителя на космодром. Кроме того, эксплуатационные характеристики баллона снижены также по причине изготовления элементов крепления баллона в виде пластин с отверстиями, каждая из которых расположена в отдельности на некотором расстоянии от лейнера посредством ленточных петель, изготовленных из армирующих пропитанных связующим композиционных лент, и не закреплена на лейнере жестко. Так как такое крепление узлов к лейнеру не является достаточно жестким, то в условиях выведения КА на орбиту возникают неравномерные механические нагрузки на лейнер, что снижает его прочностные характеристики и надежность баллона в целом, делает необходимым изготавливать стенки лейнера более толстыми, а значит и более тяжелыми. Дополнительное снижение надежности баллона происходит от сложности работ при перестановке баллона с мест наземных испытаний на КА из-за нежестких связей элементов крепления с баллоном, применение при этом специального технологического оборудования, в том числе по регулировке равномерного натяжения всех элементов крепления.

Задачей изобретения является обеспечение повышения надежности баллона при эксплуатации.

Задача решена за счет того, что в способе изготовления металлопластикового баллона высокого давления выполняют следующие операции: изготавливают металлический лейнер из верхнего и нижнего днищ с одинаковой толщиной стенок полусферической формы с отогнутыми наружу краями, на которых устанавливают верхний и нижний шпангоуты с выступающими наружу равномерно расположенными участками с зазором между ними по высоте и с вертикально-соосными одинаковыми отверстиями в них; между шпангоутами по периметру зажимают отогнутые наружу края днищ лейнера и соединяют их между собой и со шпангоутами одним наружным сварочным швом по периметру; перед выполнением указанного наружного сварочного шва осуществляют изготовление и герметичное соединение с лейнером сваркой трубки высокого давления; в каждый зазор устанавливают металлическую шайбу с отверстием, вертикально-соосным отверстиям в выступах шпангоутов; соединяют края выступов шпангоутов и шайбы снаружи сваркой; проводят термическую обработку металлического лейнера; изготавливают внешнюю упрочняющую армирующую оболочку из ленточного композиционного материала методом мокрой кольцевой намотки с натяжением нитей или лент армирующего материала, пропитанных связующим; проводят сушку и полимеризацию упрочняющей армирующей оболочки; проводят операцию автофреттажа.

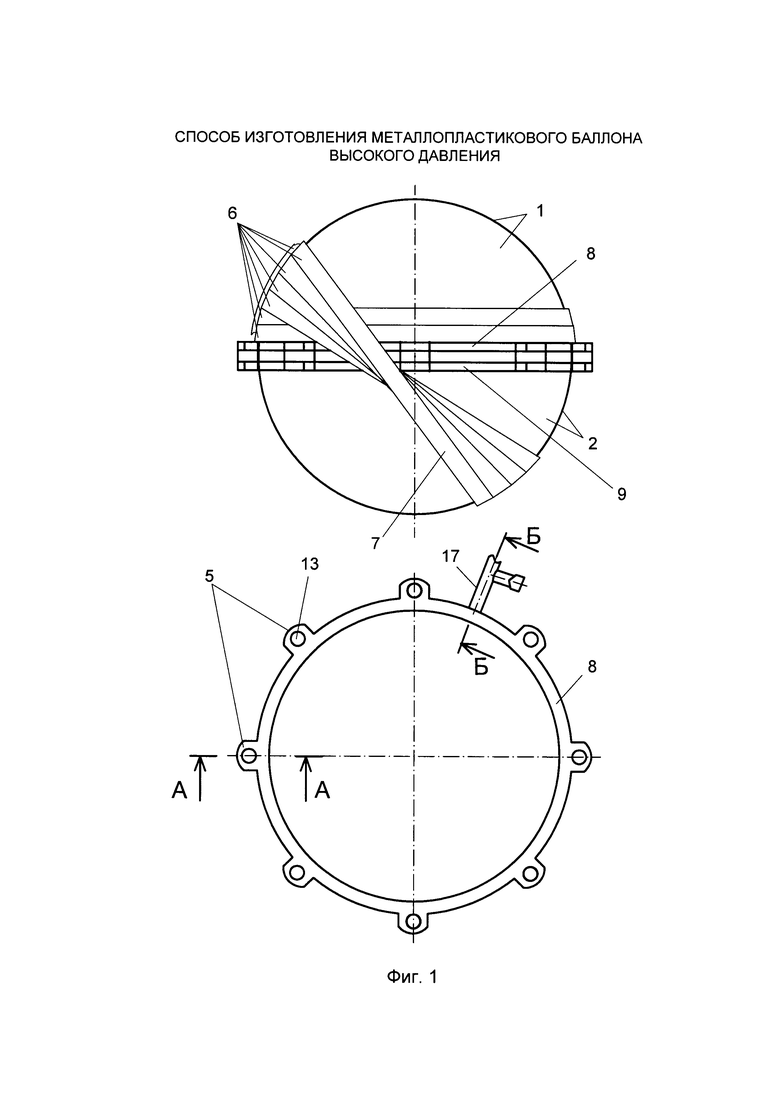

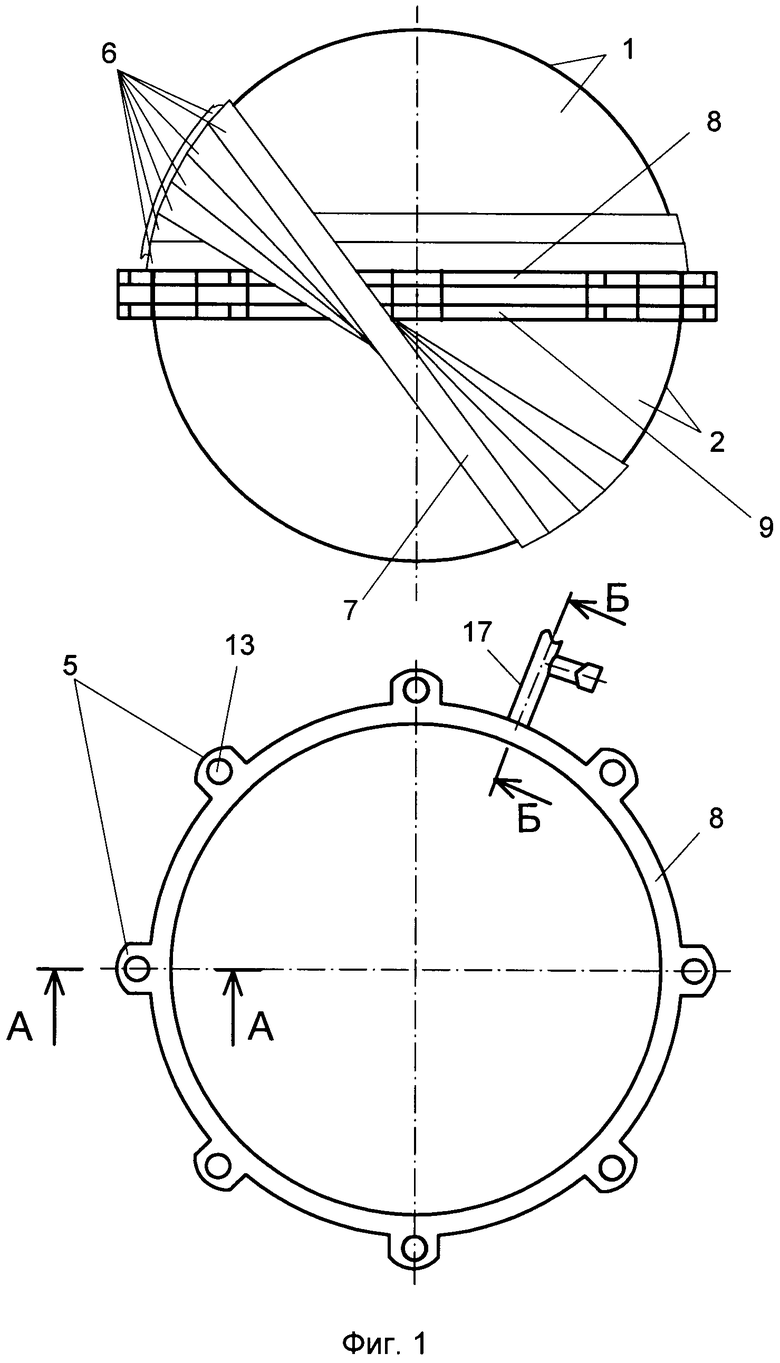

Предложенный способ изготовления бака высокого давления поясняется чертежами.

На фиг. 1 - бак высокого давления (общий вид сбоку и сверху).

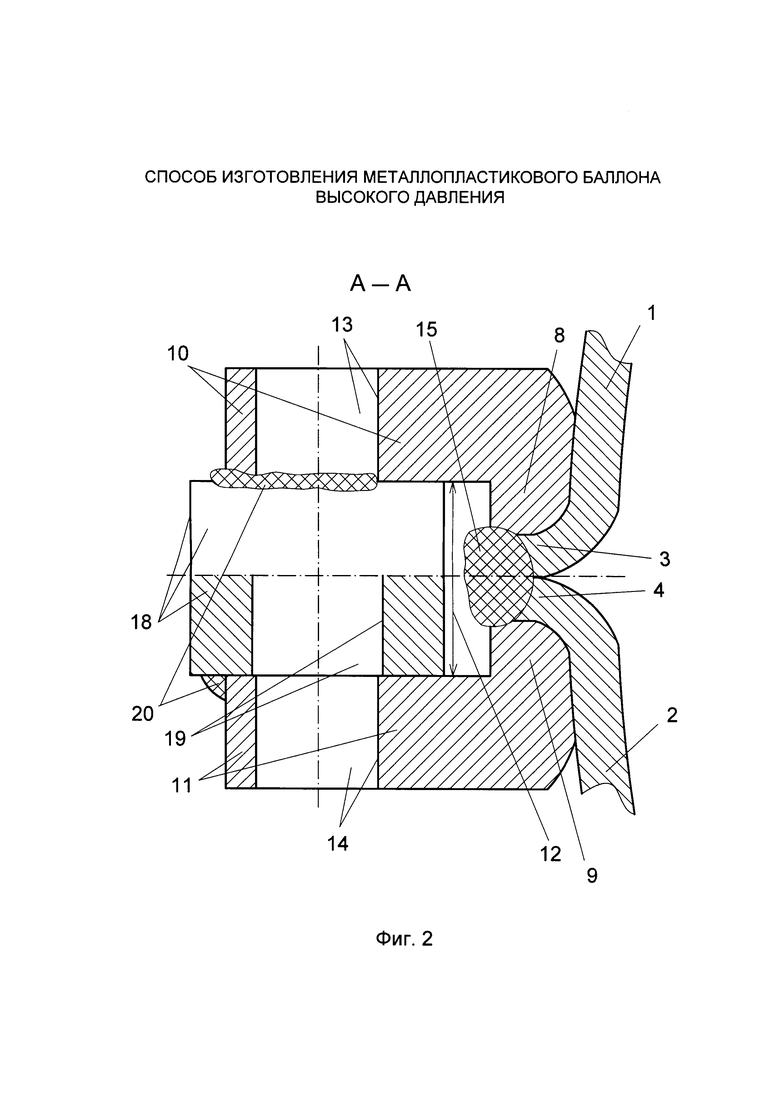

На фиг. 2 - разрез А-А (сварочное соединение днищ посредством верхнего и нижнего шпангоутов, крепежный узел с отверстием для болта).

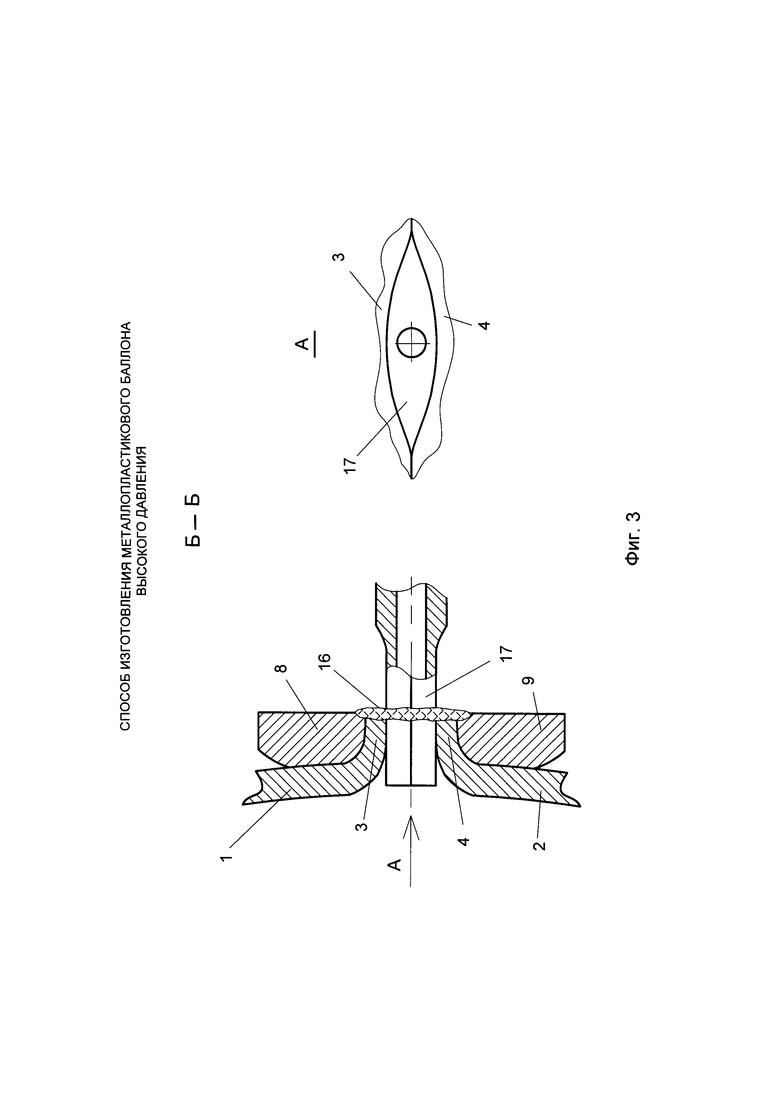

На фиг. 3 - разрез Б-Б (соединение трубки высокого давления с полостью бака).

Предложенный способ изготовления металлопластикового баллона высокого давления включает изготовление металлического лейнера из верхнего и нижнего днищ 1,2 с одинаковой толщиной стенок, герметично соединяют их края 3, 4; выполняют равномерно расположенные элементы крепления баллона 5; проводят термическую обработку металлического лейнера; изготавливают внешнюю упрочняющую армирующую оболочку 6 из ленточного композиционного материала методом мокрой кольцевой намотки с натяжением нитей или лент 7 армирующего материала, пропитанных связующим; проводят сушку и полимеризацию упрочняющей армирующей оболочки; проводят операцию автофреттажа.

В предложенном способе днища 1, 2 изготавливают полусферической формы с отогнутыми наружу краями 3, 4, на которых устанавливают верхний и нижний шпангоуты 8, 9 с выступающими наружу равномерно расположенными участками 10, 11 с зазором 12 между ними по высоте и с вертикально-соосными одинаковыми отверстиями 13, 14 в них; между шпангоутами по периметру зажимают отогнутые наружу края 3, 4 днищ 1, 2 лейнера и соединяют их между собой и со шпангоутами 8, 9 одним наружным сварочным швом 15 по периметру; перед выполнением указанного наружного сварочного шва 15 осуществляют изготовление и герметичное соединение с лейнером сваркой 16 трубки высокого давления 17 (это позволило повысить надежность баллона при его эксплуатации); в каждый зазор 12 устанавливают металлическую шайбу 18 с отверстием 19, вертикально-соосным отверстиям 13, 14 в выступах 10, 11 шпангоутов 8, 9; соединяют края выступов 10, 11 шпангоутов 8, 9 и шайбы 18 снаружи сваркой 20 (это позволило дополнительно повысить надежность баллона путем повышения прочности монолитности всей металлической конструкции баллона, снижения локальных перегрузок на лейнер в условиях ударных и вибрационных нагрузок при выведении КА на рабочую орбиту ракетой-носителем).

Далее, как и в прототипе, производят изготовление внешней упрочняющей армирующей оболочки 6 из ленточного композиционного материала методом мокрой кольцевой намотки с натяжением нитей или лент 7 армирующего материала, пропитанных связующим; операцию сушки и полимеризации упрочняющей армирующей оболочки 6; операцию автофреттажа.

В результате изготовления металлопластикового баллона, согласно описанному способу, повышается надежность за счет того, что лейнер выполняют из цельных полусферических оболочек, так как изготовленная таким образом сферическая оболочка обеспечивает наибольшую прочность по сравнению с другими формами оболочек с одинаковыми толщинами при воздействии на них изнутри кавитационно-турбулизованной массы жидкости (рабочего тела) при внешних механических нагрузках в условиях выведения КА на орбиту и при транспортировке его с завода-изготовителя на космодром. Упрощается работа с баллоном в наземных условиях за счет наличия в нем равномерно расположенных элементов крепления 5 и тем самым дополнительно обеспечивается надежность баллона.

В настоящее время предложенное решение находится на стадии подготовки к выпуску конструкторской документации по нему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| СПОСОБ МОНТАЖА КСЕНОНОВОГО БАКА ВЫСОКОГО ДАВЛЕНИЯ С ВАНТОВОЙ СИСТЕМОЙ КРЕПЛЕНИЯ | 2022 |

|

RU2793771C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631202C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2538150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

Способ предназначен для изготовления металлопластикового баллона высокого давления. Способ включает: изготовление металлического лейнера из верхнего и нижнего днищ полусферической формы с одинаковой толщиной их стенок и герметичное их соединение сварочным швом по периметру их краев, по которому выполнены равномерно расположенные элементы крепления баллона с отверстиями; изготовление трубки высокого давления, снабженной заправочной горловиной, и герметичное ее соединение сваркой с лейнером баллона; термическую обработку металлического лейнера; изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала методом мокрой кольцевой намотки с натяжением нитей или лент армирующего материала, пропитанных связующим; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа. Технический результат - повышение надежности баллона при эксплуатации, снижение массовых и энергетических затрат на его изготовление. 3 ил.

Способ изготовления металлопластикового баллона высокого давления, при котором изготавливают металлический лейнер из верхнего и нижнего днищ с одинаковой толщиной стенок, герметично соединяют их края; выполняют равномерно расположенные элементы крепления баллона; проводят термическую обработку металлического лейнера; изготавливают внешнюю упрочняющую армирующую оболочку из ленточного композиционного материала методом мокрой кольцевой намотки с натяжением нитей или лент армирующего материала, пропитанных связующим; проводят сушку и полимеризацию упрочняющей армирующей оболочки; проводят операцию автофреттажа, отличающийся тем, что днища изготавливают полусферической формы с отогнутыми наружу краями, на которых устанавливают верхний и нижний шпангоуты с выступающими наружу равномерно расположенными участками с зазором между ними по высоте и с вертикально-соосными одинаковыми отверстиями в них; между шпангоутами по периметру зажимают отогнутые наружу края днищ лейнера и соединяют их между собой и со шпангоутами одним наружным сварочным швом по периметру; перед выполнением указанного наружного сварочного шва осуществляют изготовление и герметичное соединение с лейнером сваркой трубки высокого давления; в каждый зазор устанавливают металлическую шайбу с отверстием, вертикально-соосным отверстиям в выступах шпангоутов; соединяют края выступов шпангоутов и шайбы снаружи сваркой.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| ЕМКОСТЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2237210C2 |

| Электропневматический тормоз | 1942 |

|

SU68473A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2017-05-23—Публикация

2015-09-04—Подача