Изобретение относится к общему машиностроению и может быть использовано при производстве сосудов высокого давления из композиционных материалов, предназначенных для помещения или хранения газов в сжатом, сжиженном или твердом состоянии. В частности, может применяться для создания баллонов высокого давления сложной геометрической формы, используемых при производстве космических аппаратов (КА).

Известны:

Способ изготовления композитного баллона высокого давления (патент РФ на изобретение №2205330), при котором предварительно из металла изготавливают внутреннюю тонкостенную герметизирующую оболочку и затем осуществляют намотку на эту вращающуюся оболочку волокон армирующего материала, пропитанных связующим, с последующей полимеризацией композитного материала в термокамере. При этом намотку волокон армирующего материала на вращающуюся внутреннюю оболочку производят одновременно тремя лентами волокон армирующего материала, пропущенными через три головки лентораскладчика, совершающими вдоль вращающейся оболочки возвратно-поступательные перемещения с различными скоростями перемещения относительно образующей оболочки.

Способ изготовления баллона высокого давления (патент РФ на изобретение №2426024), включающий изготовление внутренней герметичной оболочки и формирование внешней композитной оболочки из силового материала и связующего, охватывающей, по крайней мере, часть внутренней герметичной оболочки. При этом формирование внешней силовой оболочки осуществляют укладкой на внутреннюю герметичную оболочку по крайней мере одного слоя силового материала и последующую пропитку уложенного слоя связующим.

По известным способам изготовления баллонов высокого давления при установке или креплении баллонов к конструкции, например технологической оснастки, или космического аппарата для исключения их разрушения под действием ударных и вибрационных нагрузок (например, при выведении космического аппарата на орбиту с помощью ракеты-носителя) необходимо, чтобы стенки баллона были выполнены с различными утолщениями. Это приводит к значительному увеличению массы баллонов.

Недостатки указанных способов заключаются в повышенной массе баллонов, причиной которой является обеспечение необходимой степени прочности.

В качестве прототипа выбран «Способ изготовления металлопластикового баллона высокого давления» (патент РФ на изобретение №2310120), заключающийся в том, что:

1) металлический лейнер баллона, имеющий цилиндрическую часть и днища, изготавливают в виде цельного кокона, цилиндрическую часть лейнера формируют до заданных размеров методом холодной ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений, после чего металлический лейнер подвергают термической обработке для обеспечения требуемых механических свойств во всех его сечениях, затем наружную поверхность цилиндрической части лейнера покрывают антикоррозионным покрытием, на цилиндрической поверхности лейнера с антикоррозионным покрытием создают упрочняющую армирующую оболочку из композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотку ленты на цилиндрическую часть лейнера осуществляют с натяжением и перекрытием каждого витка ленты;

2) усилие натяжения ленты при мокрой кольцевой намотке армирующего материала на цилиндрическую часть лейнера составляет 5÷15% от разрывной прочности ленты;

3) намотку ленты на цилиндрическую поверхность лейнера осуществляют под углом, равным ±(2÷10)° между направлением движения ленты и нормалью к продольной оси баллона;

4) при намотке обеспечивают перекрытие ленты на величину, равную 1÷10% от ширины ленты;

5) намотку упрочняющей армирующей оболочки осуществляют послойно;

6) после сушки и полимеризации упрочняющей армирующей оболочки из композиционного материала баллон подвергают автофреттажу для обеспечения сжимающих напряжений в цилиндрической части лейнера, при этом давление автофреттажа равно 1,5÷2,0 от рабочего давления газа в баллоне;

7) на внутреннюю поверхность баллона наносят защитное покрытие;

8) на всю наружную поверхность металлопластикового баллона наносят защитное покрытие.

Недостаток прототипа заключается в повышенной массе устройства, причиной которой является исполнение цилиндрической части лейнера, выполненной с утолщением в зонах перехода к днищам с обеих сторон.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа изготовления металлопластикового баллона высокого давления с пониженной массой и заданными характеристиками прочности.

Данная задача решается за счет того, что предложенный способ изготовления металлопластикового баллона высокого давления, включающий: изготовление металлического лейнера, имеющего нижнее и верхнее днища; термическую обработку металлического лейнера; нанесние антикоррозионного покрытия на внешнюю поверхность металлического лейнера; изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала, методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотка ленты осуществляется с натяжением; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа. Лейнер изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, при этом стенки лейнера выполнены одинаковой толщины. Внешнюю упрочняющую армирующую оболочку выполняют по всей наружной поверхности лейнера с элементами крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой в процессе намотки армирующей оболочки лейнера. При этом ленты образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим удалением после создания элементов крепления. Петли, равномерно размещенные снаружи по периметру соединения днищ, скрепляют попарно при помощи пластин в одной точке с равномерным натяжением. При этом все пластины находятся на равноудаленном от баллона расстоянии и выполнены с отверстием.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является снижение вибрационных и ударных нагрузок на баллон при выведении КА на орбиту за счет предлагаемой подвесной конструкции крепления, что дополнительно позволяет снизить массу устройства.

Сущность изобретения поясняется чертежами, на которых изображено:

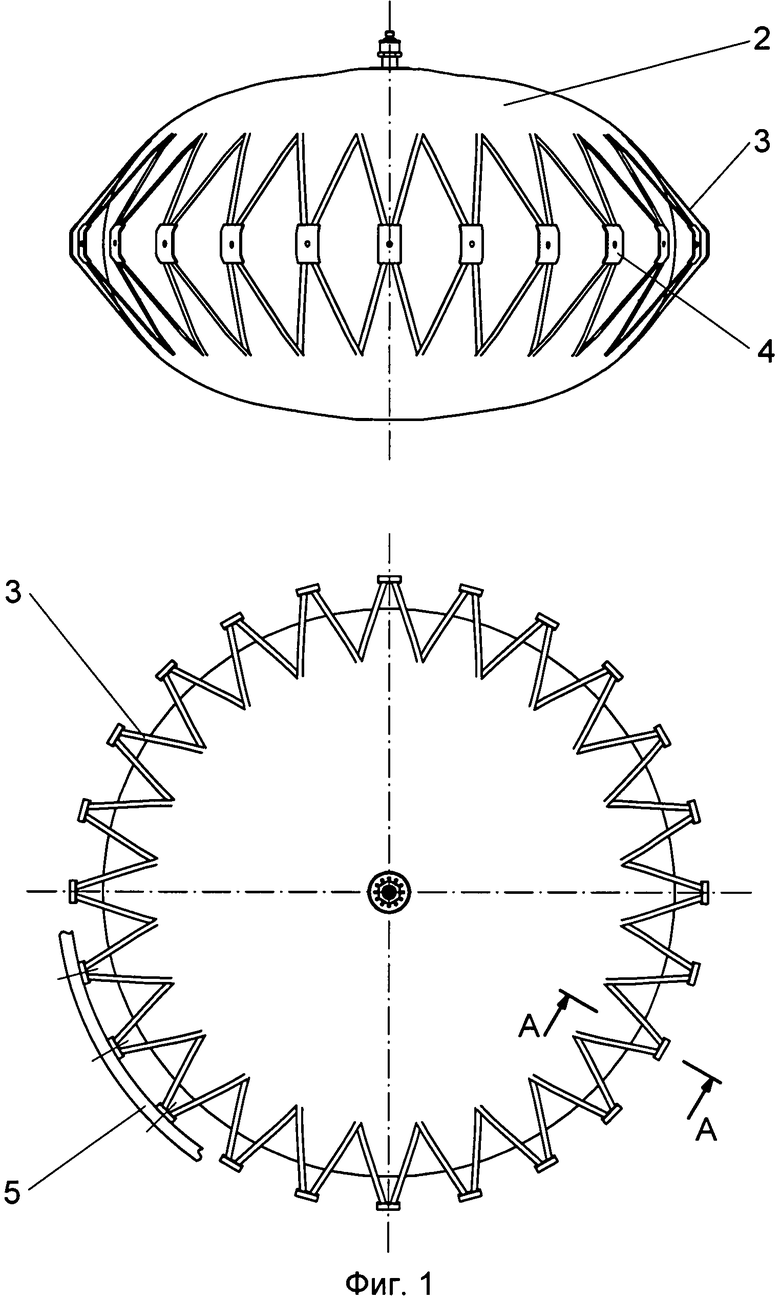

На фиг.1 - металлопластиковый баллон. Вид спереди, сверху.

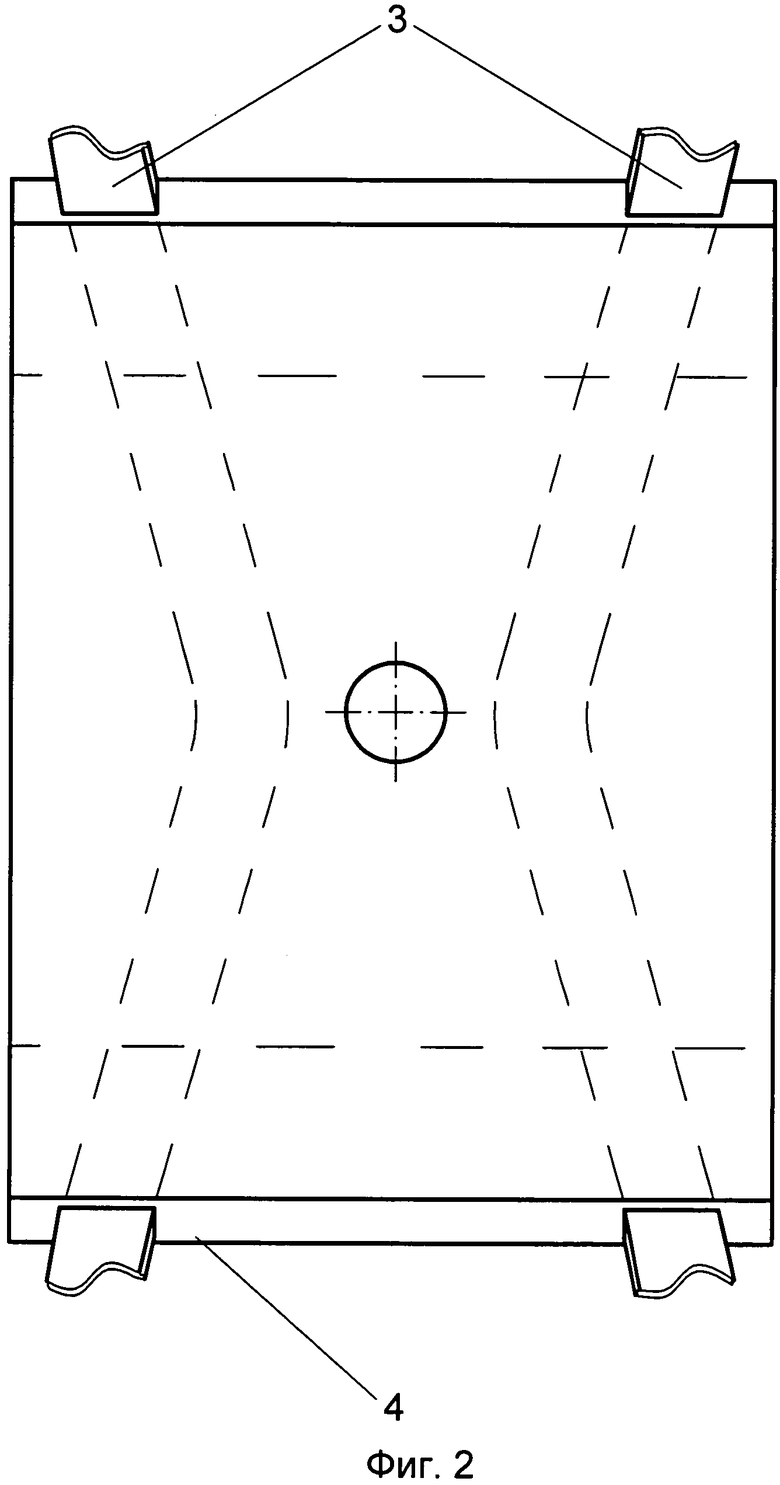

На фиг.2 - элемент крепления конструкции металлопластикового баллона;

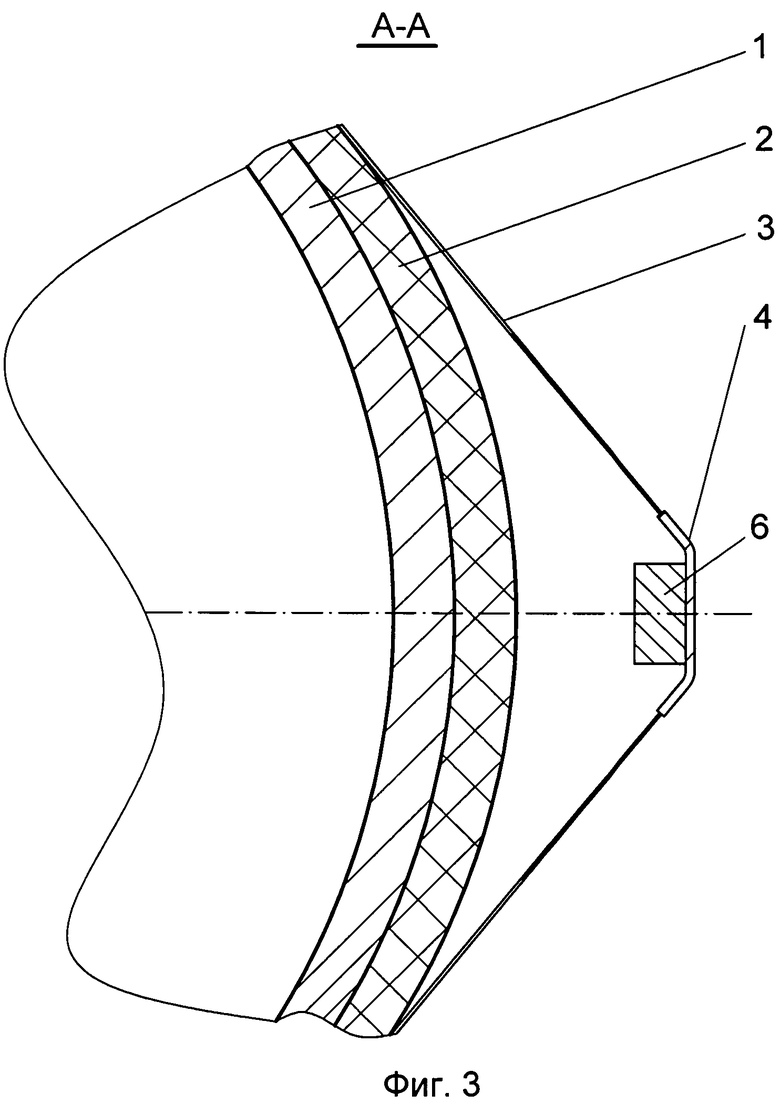

На фиг.3 - металлопластиковый баллон в разрезе, вид А.

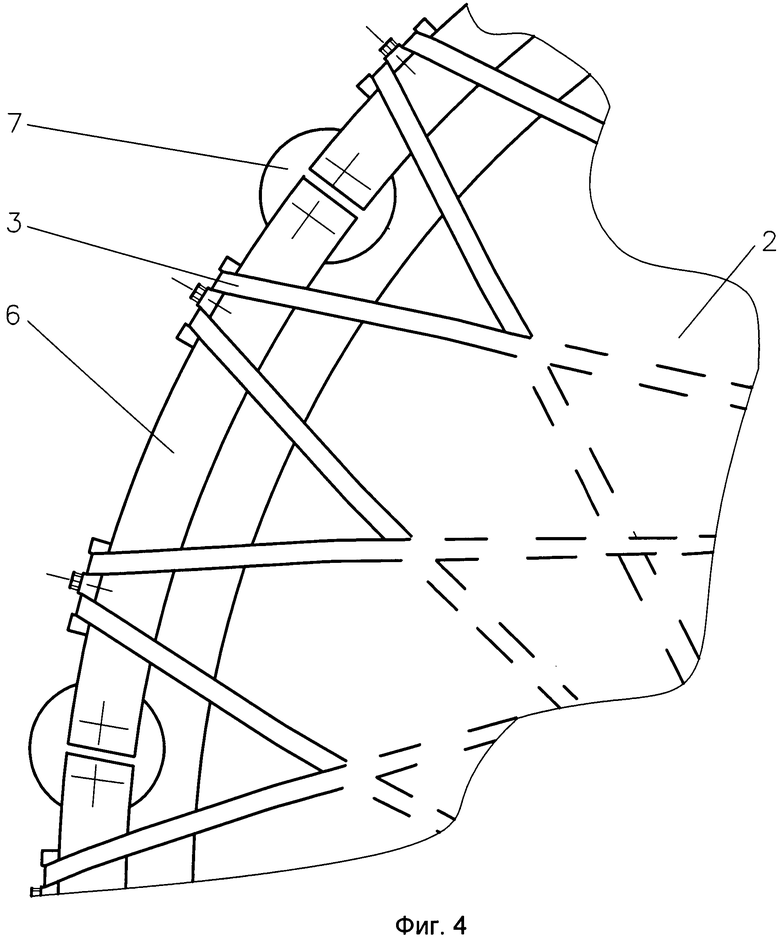

На фиг.4 - жесткое технологическое разборное съемное кольцо металлопластикового баллона.

Способ изготовления металлопластикового баллона высокого давления включает: изготовление металлического лейнера 1, имеющего нижнее и верхнее днища; термическую обработку металлического лейнера 1; нанесние антикоррозионного покрытия на внешнюю поверхность металлического лейнера 1; изготовление внешней упрочняющей армирующей оболочки 2 из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту 3 и пропитанных связующим, причем намотка ленты 3 осуществляется с натяжением; операцию сушки и полимеризации упрочняющей армирующей оболочки 2; операцию автофреттажа. Лейнер 1 изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, при этом стенки лейнера 1 выполнены одинаковой толщины. Внешнюю упрочняющую армирующую оболочку 2 выполняют по всей наружной поверхности лейнера 1 с элементами крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой 3 в процессе намотки армирующей оболочки 2 лейнера 1. При этом ленты 3 образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо 6, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим удалением после создания элементов крепления. Петли, равномерно размещенные снаружи по периметру соединения днищ, скрепляют попарно при помощи пластин 4 в одной точке с равномерным натяжением. При этом все пластины 4 находятся на равноудаленном от баллона расстоянии и выполнены с отверстием для возможности крепления конструкции баллона резьбовым соединением к корпусу 5 КА.

Особенность предложенного способа изготовления металлопластикового баллона высокого давления заключается в создании элементов крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой 3 в процессе намотки армирующей оболочки 2 лейнера 1. Процесс намотки осуществляют с применением жесткого технологического разборного съемного кольца 6, которое демонтируется после операции сушки с торцов вертикальных неподвижных стоек 7 и служит основой для крепления пластин 4.

Для обеспечения требуемой прочности конструкции металлопластикового баллона намотку упрочняющей армирующей оболочки производят послойно необходимой толщины, количество слоев определяется в зависимости от механических свойств металла лейнера, типа армирующих волокон, а также от размеров и толщины стенок лейнера.

Металлопластиковый баллон перед установкой на КА подвергается технологической операции - автофреттажу - нагружении металлопластикового баллона внутренним давлением, вызывающим в металле лейнера остаточные деформации. В результате чего, после снятия давления, в лейнере создаются сжимающие, а в армирующей оболочке из композиционного материала растягивающие напряжения в таком соотношении, что при разрушении металлопластикового баллона металлический лейнер и армирующая оболочка, имеющие различные модули упругости, разрушаются одновременно, реализуя свою прочность полностью.

При установке металлопластикового баллона обеспечивается равномерное натяжение лент элементов крепления конструкции по всему периметру соединения днищ лейнера. Данная конструкция позволяет жестко и прочно закреплять металлопластиковый баллон с выдержкой повышенных механических нагрузок на КА.

Обеспечение оптимальных параметров намотки при изготовлении армирующей оболочки: угла намотки, натяжения ленты при намотке, перекрытия краев ленты при намотке, с последующим выполнением элементов крепления конструкции металлопластикового баллона приводит к минимальному воздействию ортогональных внутренних напряжений на стенки лейнера при обеспечении заданной прочности, что позволяет не утолщать стенки и производить установку металлопластикового баллона без массивных кронштейнов крепления, что приводит к снижению массы металлопластикового баллона.

Посредством предложенного способа в настоящее время изготавливаются опытные действующие образцы металлопластиковых баллонов высокого давления для космических аппаратов нового поколения. Как показали результаты предварительных испытаний, применение указанного способа позволило значительно сократить массу баллона высокого давления.

В настоящее время устройство находится на стадии завершения наземной отработки с последующим применением на космических аппаратах последних разработок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2620134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631202C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2538150C1 |

| СПОСОБ МОНТАЖА КСЕНОНОВОГО БАКА ВЫСОКОГО ДАВЛЕНИЯ С ВАНТОВОЙ СИСТЕМОЙ КРЕПЛЕНИЯ | 2022 |

|

RU2793771C1 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

Изобретение может быть использовано при производстве сосудов высокого давления из композиционных материалов, предназначенных для помещения или хранения газов в сжатом, сжиженном или твердом состоянии. Способ изготовления металлопластикового баллона высокого давления, включающий: изготовление металлического лейнера; термическую обработку металлического лейнера; нанесение антикоррозионного покрытия на внешнюю поверхность металлического лейнера; изготовление внешней упрочняющей армирующей оболочки, операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа. Лейнер изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, при этом стенки лейнера выполнены одинаковой толщины. Внешнюю упрочняющую армирующую оболочку выполняют по всей наружной поверхности лейнера с элементами крепления конструкции металлопластикового баллона. При этом ленты образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо. Изобретение направлено на создание способа изготовления металлопластикового баллона высокого давления с пониженной массой и заданными характеристиками прочности. 4 ил.

Способ изготовления металлопластикового баллона высокого давления, включающий: изготовление металлического лейнера, имеющего нижнее и верхнее днища; термическую обработку металлического лейнера; нанесение антикоррозионного покрытия на внешнюю поверхность металлического лейнера; изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотка ленты осуществляется с натяжением; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа, отличающийся тем, что лейнер изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, при этом стенки лейнера выполнены одинаковой толщины; внешнюю упрочняющую армирующую оболочку выполняют по всей наружной поверхности лейнера с элементами крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой в процессе намотки армирующей оболочки лейнера, при этом ленты образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим удалением после создания элементов крепления; петли, равномерно размещенные снаружи по периметру соединения днищ, скрепляют попарно при помощи пластин в одной точке с равномерным натяжением, при этом все пластины находятся на равноудаленном от баллона расстоянии и выполнены с отверстием.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205330C1 |

| US 0003815773 A1, 11.06.1974 | |||

| WO 1997028401 A1, 07.08.1997 | |||

Авторы

Даты

2015-05-27—Публикация

2013-07-12—Подача