Изобретение относится к способам получения изделий с применением полимерных композиционных материалов, а именно к способам изготовления баллонов давления для хранения жидкостей и газов, применяемых в различных отраслях промышленности, например, в химической, нефтехимической, автомобильной.

Известен способ получения металлопластикового баллона (А.С. 2002160, 1993 г., МКИ F 17 С 1/06), включающий изготовление герметичного лейнера, состоящего из металлической обечайки и эллиптических или полусферических днищ с фланцами и штуцером, и формование на цилиндрической части лейнера силовой оболочки. Силовую оболочку формуют, используя метод намотки нитями или жгутами, пропитанными полимерным связующим. Далее проводят отверждение композита. Полученный таким способом металлопластиковый баллон не является равнопрочной конструкцией, так как цилиндрическая его часть усилена армированным композиционным материалом, в то время как днища имеют только металлический слой.

Такая конструкция баллона не равнопрочна, ее "слабым местом" при больших давлениях будут днища. Способ формования намоткой сложен, трудоемок и требует специального оборудования. Известен способ изготовления баллона давления (И.Ф. Образцов, В.В. Васильев, В.А. Бунаков. "Оптимальное армирование оболочек вращения из композиционных материалов", М., "Машиностроение", 1977 г. , стр. 99), который является наиболее близким к заявляемому. Способ заключается в следующем. Сначала изготавливают цилиндрический лейнер из пластмассы или металла. На лейнер, как на оправку, наматывают ленту, образованную системой нитей или жгутов, пропитанную связующим. Лента подается на вращающийся лейнер, установленный в центрах намоточного станка. Намотка ленты осуществляется на специальном программном намоточном станке по специальной программе с образованием спиральных и кольцевых слоев. После получения необходимой толщины и структуры композиционного материала, покрывающего цилиндрическую часть и днища лейнера, производят полимеризацию связующего. Таким образом формуют силовую оболочку. В случае использования пластикового лейнера его жесткости будет недостаточно для проведения намотки. Поэтому лейнер дополнительно усиливают изнутри, чтобы он не потерял своей формы и размеров от технологических нагрузок, присущих намотке. С этой целью на время намотки и отверждения лейнер заполняют твердеющим составом (например, песчано-полимерной смесью, поваренной солью и др.), который затем удаляется.

Недостатками способа являются большая его трудоемкость и стоимость работ по формованию силовой оболочки, а также ограниченность его применения (только для баллонов цилиндрической формы с круглым сечением, прямолинейной продольной осью, с полусферическими или полуэллиптическими днищами). Послойная спирально-кольцевая намотка - длительный технологический процесс. Ограниченная ширина ленты, небольшая окружная скорость вращения лейнера, малая скорость пропитки ленты связующим, значительные размеры лейнера и толщины силовой оболочки приводят к существенной длительности процесса формования силовой оболочки. Намотка требует специального сложного и дорогого станка с программным управлением. Режим отверждения является длительным, затраты электроэнергии значительные, требуются специальные температурные печи.

Задача, на решение которой направлено заявляемое изобретение, - упрощение способа изготовления баллона давления, снижение его трудоемкости, стоимости, а также расширение технологических возможностей способа за счет использования в качестве силовой оболочки готового или предварительно изготовленного армирующего плетеного каркаса.

Поставленная задача решается за счет того, что в известном способе изготовления баллона давления, включающем изготовление герметичного лейнера, формование на нем силовой оболочки из армированного композиционного материала, отверждение связующего, в качестве силовой оболочки используют готовый или предварительно изготовленный армирующий плетеный каркас, который надевают на лейнер и закрепляют его концы на фланцах, после чего каркас пропитывают полимерным связующим.

Отличием предлагаемого способа от способа по прототипу является использование в качестве силовой оболочки готового армирующего плетеного каркаса. Это позволит:

- исключить из способа изготовления баллона трудоемкий процесс намотки;

- отказаться от сложного и дорогостоящего оборудования для намотки;

- исключить операцию усиления жесткости пластикового лейнера;

- изготавливать баллоны с различной формой сечения (круглый, прямоугольный, квадратный и т.д.), с прямолинейной и криволинейной осью баллона с произвольной формой днищ;

- обеспечить высокопроизводительную формовку каркаса на лейнере;

- обеспечить высокопроизводительную пропитку каркаса связующим;

- применить связующее "холодного" отверждения, не требующего термопечей и электроэнергии.

Сущность способа заключается в следующем. На первом этапе изготавливают внутреннюю часть баллона давления - лейнер. Он представляет собой тонкостенный герметичный сосуд с днищами произвольной формы, с фланцами и штуцером для заполнения. Материалом такого лейнера может быть полимер или легкий металл (алюминий, титан). Изготовление лейнера осуществляют по известным технологиям. В пластиковом варианте он изготавливается методом экструзии с раздувом или ротационным формованием из полиэтилена высокого давления. Металлический лейнер можно получить штамповкой, вытяжкой цилиндрической части и днищ и последующей сваркой.

Следующий этап - формование силовой оболочки. В качестве силовой оболочки используют готовый армирующий плетеный каркас или изготавливают его известным способом (патент РФ 2135659, август 1998 г.). Каркас обладает уникальными свойствами - гибкостью и деформативностью, его можно легко растягивать в осевом или окружном направлениях. При этом ячеистая структура трансформируется, а целостность каркаса сохраняется. На каждый тип и размер баллона требуется соответствующий тип и размер каркаса. Это достигается экспериментальным подбором технологических параметров плетения каркаса. Каркас- заготовку надевают на лейнер. При этом каркас вначале растягивают в окружном направлении до размера на 10...30 мм больше диаметра лейнера, и свободно надевают, затем делают осевую растяжку для обеспечения плотного прилегания. Края каркаса находятся в зонах днищ на фланцах и могут иметь некоторый избыток по периметру, поэтому при необходимости их уплотняют, прижимая к днищам. Закрепляют края каркаса намоткой на них нити или ленты. Следует отметить, что каркас на лейнер давления не оказывает и в случае использования пластмассового лейнера его собственной жесткости вполне хватает.

Далее осуществляют пропитку каркаса низковязким полимерным связующим. Можно использовать один из высокопроизводительных способов пропитки:

- полным погружением изделия в ванночку со связующим;

- частичным погружением изделия в ванночку со связующим и последующим медленным вращением;

- нанесение связующего методом напыления.

Качество пропитки зависит от плотности структуры каркаса, от вязкости и типа связующего, от дополнительных условий (вакуумирование, вибрирование, ультразвук и т.д.). Далее на фланцы устанавливают прижимные гайки, которые плотно прижимают и закрепляют края каркаса. Затем следует этап отверждения. При использовании связующего "холодного отверждения" достаточно комнатной температуры, для связующего "горячего отверждения" необходим температурный режим в термопечи. На заключительном этапе технологии проводится контроль качества баллона с обязательным испытанием гидростатическим давлением.

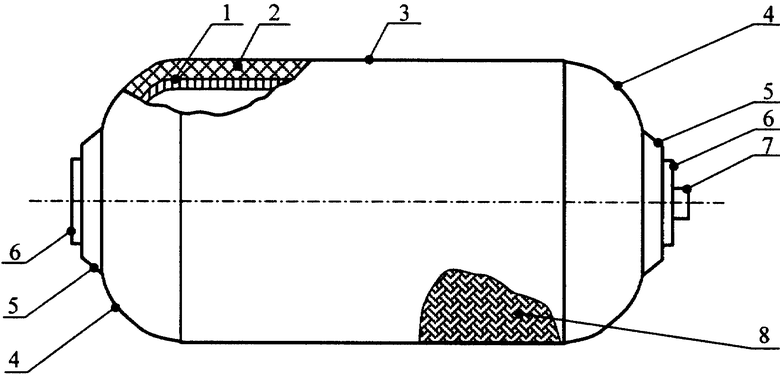

На чертеже представлен баллон давления. Баллон содержит лейнер 1, состоящий из цилиндрической части 3 и днищ 4 эллиптической или полусферической формы. Лейнер имеет фланцы 6 и штуцер 7 для заполнения. Поверх лейнера располагается силовая оболочка 2 из армированного композиционного материала. Силовая оболочка представляет собой плетеный каркас 8, пропитанный связующим и отвержденный. На фланцах 6 установлены прижимные гайки 5, закрепляющие края каркаса.

Пример конкретного выполнения способа изготовления автомобильного баллона давления для сжиженного природного газа следующих размеров: диаметр 200 мм; длина 800 мм; толщина силовой оболочки 3 мм; предельное давление 4,8 МПа.

В качестве лейнера использовали готовую пластмассовую емкость.

Используя известный способ получения трубчатого плетеного изделия (патент 2135659), изготовили каркас-заготовку из комплексной крученой стеклонити марки ВМПС. Время плетения каркаса-заготовки составило около 10 мин. После чего каркас-заготовку надели на лейнер, закрепили концы на фланцах подмоткой стеклонитью и пропитали каркас эпоксидным связующим марки ЭДИ. Нанесение связующего осуществляли вручную кистью. Отверждение осуществлялось в термопечи при 120oC. Общее время формования силовой оболочки по предлагаемому способу составило около 20 мин, что в 3 раза меньше по сравнению со способом по прототипу (время формования оболочки по прототипу составило около 60 мин). Примерно в таком же соотношении находятся трудоемкость и стоимость сравниваемых способов.

Таким образом, достигаются значительное упрощение способа изготовления баллона давления, снижение его трудоемкости, стоимости, а также расширение его технологических возможностей. Способ позволяет изготавливать широкую гамму баллонов давления, а именно с различной формой сечения (круглой, прямоугольной, квадратной и т.д.), с прямолинейной и криволинейной осью баллона, произвольной формой днищ. Это особенно актуально при массовом производстве, например, при выпуске баллонов для автомобилей, работающих на сжиженном природном газе. Способ также можно использовать и для изготовления других изделий, например, сосудов, отводов, труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВОД | 2003 |

|

RU2232338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2210019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСА | 2004 |

|

RU2263455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ЖЕСТКИЙ ЛЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКОГО ЛЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570534C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

Способ изготовления баллона давления включает получение герметичного лейнера, формование на нем силовой оболочки из армированного композиционного материала и отверждение связующего. При формовании силовой оболочки используют готовый или предварительно изготовленный плетеный каркас, который надевают на лейнер. Края каркаса закрепляют на фланцах лейнера. Каркас пропитывают полимерным связующим и устанавливают на фланцы лейнера прижимные гайки. Использование изобретения позволит упростить способ изготовления баллона, снизить его трудоемкость и стоимость. 1 ил.

Способ изготовления баллона давления, включающий получение герметичного лейнера, формование на нем силовой оболочки из армированного композиционного материала, отверждение связующего, отличающийся тем, что при формовании силовой оболочки используют готовый или предварительно изготовленный армирующий плетеный каркас, который надевают на лейнер, после чего закрепляют края каркаса на фланцах лейнера, пропитывают каркас полимерным связующим и устанавливают на фланцы лейнера прижимные гайки.

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2077682C1 |

| Способ производства вакуумноплотных корпусов | 1979 |

|

SU1039619A1 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО УПРАВЛЕНИЯ ТЯГОЙ ДВИГАТЕЛЯ | 1990 |

|

RU2031815C1 |

| АВИАЦИОННЫЙ ПОДВЕСНОЙ КОНТЕЙНЕР | 2018 |

|

RU2677734C1 |

| ОБРАЗЦОВ И.Ф | |||

| и др | |||

| Оптимальное армирование оболочек вращения из композиционных материалов | |||

| - М.: Машиностроение, 1977, с.99. | |||

Авторы

Даты

2002-03-27—Публикация

2000-07-27—Подача