Изобретение относится к общему машиностроению и может быть использовано при производстве облегченных сосудов высокого давления с применением композиционных материалов, предназначенных для хранения и расходования рабочего тела в газообразном или сжиженном состоянии на космических аппаратах (КА), самолетах.

Известен способ изготовления композитного баллона высокого давления (патент РФ на изобретение №2205330), при котором предварительно из металла изготавливают внутреннюю тонкостенную герметизирующую оболочку и затем осуществляют намотку на эту вращающуюся оболочку волокон армирующего материала, пропитанных связующим, с последующей полимеризацией композитного материала в термокамере. При этом намотку волокон армирующего материала на вращающуюся внутреннюю оболочку производят одновременно тремя лентами волокон армирующего материала, пропущенными через три головки лентораскладчика, совершающими вдоль вращающейся оболочки возвратно-поступательные перемещения с различными скоростями перемещения относительно образующей оболочки.

Известен способ изготовления баллона высокого давления (патент РФ на изобретение №2426024), включающий изготовление внутренней герметичной оболочки и формирование внешней композитной оболочки из силового материала и связующего, охватывающей, по крайней мере, часть внутренней герметичной оболочки. При этом формирование внешней силовой оболочки осуществляют укладкой на внутреннюю герметичную оболочку по крайней мере одного слоя силового материала и последующую пропитку уложенного слоя связующим.

По известным способам изготовления баллонов высокого давления при установке или креплении баллонов к конструкции, например технологической оснастки, или космического аппарата для исключения их разрушения под действием ударных и вибрационных нагрузок при транспортировке и выведении космического аппарата на орбиту с помощью ракеты-носителя, необходимо, чтобы стенки баллона были выполнены достаточно прочными, с оптимальными утолщениями в различных местах. Это приводит к значительному увеличению массы баллонов, сложности их изготовления и, как следствие этого, к снижению надежности баллона.

Известен также «Способ изготовления металлопластикового баллона высокого давления» (патент РФ на изобретение №2310120), заключающийся в следующем:

1. Металлический лейнер баллона, имеющий цилиндрическую часть и днища, изготавливают в виде цельного кокона. Цилиндрическую часть лейнера формируют до заданных размеров методом холодной ротационной вытяжки с обеспечением в зонах перехода к днищам с обеих сторон утолщений, после чего металлический лейнер подвергают термической обработке для обеспечения требуемых механических свойств во всех его сечениях, затем наружную поверхность цилиндрической части лейнера покрывают антикоррозионным покрытием, на цилиндрической поверхности лейнера с антикоррозионным покрытием создают упрочняющую армирующую оболочку из композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотку ленты на цилиндрическую часть лейнера осуществляют с натяжением и перекрытием каждого витка ленты.

2. Усилие натяжения ленты при мокрой кольцевой намотке армирующего материала на цилиндрическую часть лейнера составляет 5÷15% от разрывной прочности ленты.

3. Намотку ленты на цилиндрическую поверхность лейнера осуществляют под углом, равным ±(2÷10)°, между направлением движения ленты и нормалью к продольной оси баллона.

4. При намотке обеспечивают перекрытие ленты на величину, равную 1÷10% от ширины ленты.

5. Намотку упрочняющей армирующей оболочки осуществляют послойно.

6. После сушки и полимеризации упрочняющей армирующей оболочки из композиционного материала баллон подвергают автофреттажу для обеспечения сжимающих напряжений в цилиндрической части лейнера, при этом давление автофреттажа равно 1,5÷2,0 от рабочего давления газа в баллоне.

7. На внутреннюю поверхность баллона наносят защитное покрытие.

8. На наружную поверхность металлопластикового баллона наносят защитное покрытие.

Недостаток указанного аналога заключается в том, что его лейнер изготавливают с различными толщинами стенок. Изготовление лейнера в указанном аналоге с различными оптимальными переходами от одних толщин стенки к другим с целью обеспечения его прочности при воздействии ударных и вибрационных нагрузок при транспортировке баллона в составе КА и на участке выведения его на рабочую орбиту ракетой-носителем, сложно, а значит и ненадежно. Кроме того, жесткое крепление баллона к КА уступает по надежности эластичному креплению на винтах и тяжелее.

В качестве прототипа выбран «Способ изготовления металлопластикового баллона высокого давления» (RU 2551442), включающий: изготовление металлического лейнера, имеющего нижнее и верхнее днища; термическую обработку металлического лейнера; нанесение антикоррозионного покрытия на внешнюю поверхность металлического лейнера; изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотка ленты осуществляется с натяжением; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа. При этом лейнер изготавливают в виде эллипсоида, образованного соединением двух днищ между собой, стенки лейнера выполняют одинаковой толщины; внешнюю упрочняющую армирующую оболочку выполняют по всей наружной поверхности лейнера с элементами крепления конструкции металлопластикового баллона, которые выполнены одной и той же лентой в процессе намотки армирующей оболочки лейнера, при этом ленты образуют петли посредством намотки на жесткое технологическое разборное съемное кольцо, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим удалением после создания элементов крепления; петли, равномерно размещенные снаружи по периметру соединения днищ, скрепляют попарно при помощи пластин в одной точке с равномерным натяжением, при этом все пластины находятся на равноудаленном от баллона расстоянии и выполнены с отверстием.

Недостатки указанного способа-прототипа заключаются в том, что устройство, изготовленное по нему, не обладает достаточной надежностью из-за того, что в нем каждый узел крепления не обеспечивает равномерного натяжения каждой ленты пары петель, соединенных в одной точке посредством пластины, так как одной точкой натяжения пластины невозможно обеспечить равномерное натяжение четырех лент каждого узла крепления с равномерными их усилиями (для равномерного натяжения четырех лент, закрепленных своими концами на противоположных цельных деталях необходимо иметь как минимум четыре регулировочные степени свободы, а не одну, как в прототипе). Неравномерные натяжения лент одного узла крепления, и тем более всех отдельных лент узлов крепления баллона приводит к неравномерным локальным нагрузкам (перегрузкам) как на отдельные ленты, так и на баллон при воздействии ударных и вибрационных нагрузок на КА с баллоном на участке выведения КА ракетой-носителем на рабочую орбиту, что снижает надежность устройства, вынуждает утолщать лейнер, ленточную намотку и тем самым утяжелять баллон и места крепления его на КА.

Задачами, на решение которых направлено заявленное изобретение, являются создание способа изготовления металлопластикового баллона высокого давления для КА, обеспечивающего повышение надежности баллона в процессе изготовления и эксплуатации, упрощение технологии изготовления с учетом отработки баллона вне КА, расширение возможностей применения предложенного способа для различных типов контейнеров КА (герметичных, негерметичных, цилиндрических или с прямоугольными гранями).

Данные задачи решены за счет того, что:

1. Каждое резьбовое соединение изготавливают с болтом с головкой и гайкой с расположением их с наружной и внутренней сторон соответственно места крепления на космическом аппарате и пластины, причем место крепления на космическом аппарате изготавливают с радиальными отверстиями напротив отверстий пластин и с диаметром, большим диаметра болта с возможностью вращения его с заданным телесным углом; головку и гайку изготавливают с шайбами, причем гайку - с элементом законтривания ее относительно болта, например в виде штифта, а шайбы каждого болта изготавливают с одной их стороны со сферически-выпуклыми кольцевыми поверхностями, соответственно с наружных сторон места крепления на космическом аппарате и пластины, которые выполняют соответственно с ответными сопряженными поверхностями для упомянутых поверхностей шайб, а также с возможностями их взаимного скольжения относительно друг друга с заданными телесными углами; шайбы изготавливают из материалов, например из бронзы или фторопласта, которые образуют пары со сниженными коэффициентами трения с материалами, из которых изготавливают соответственно место крепления на космическом аппарате и пластины; крепление каждой пластины на технологическом разборном съемном кольце выполняют посредством крепежных болтов; в технологическом разборном съемном кольце напротив каждого отверстия пластины выполняют отверстия с диаметром, большим диаметра гайки с ее шайбой с возможностью удержания указанной гайки торцевым ключом.

2. Место крепления на космическом аппарате выполняют в виде Г-образного шпангоута 8 внутри контейнера космического аппарата, который изготавливают за одно или жестко связанным его верхней частью с верхней половиной контейнера космического аппарата по ее периметру снизу, а его нижней частью - свисающим вниз внутри контейнера; на свисающей вниз части Г-образного шпангоута выполняют указанные радиальные отверстия напротив отверстий пластин, причем указанную верхнюю половину контейнера космического аппарата изготавливают с возможностью ее соединения посредством наружных контейнерных болтов с нижней половиной контейнера космического аппарата, например, с применением эластичной герметизирующей прокладки для случая герметичного контейнера КА.

3. Установку и удаление технологического разборного съемного кольца 11 осуществляют посредством болтов на верхних торцах вертикальных стоек, нижние торцы которых изготавливают жестко связанными с опорным основанием вновь введенной станины, посредством которой осуществляют как монтаж баллона на место крепления космического аппарата и демонтаж его при необходимости, так и изготовление баллона и его испытания вне космического аппарата.

Техническим результатом создания способа изготовления металлопластикового баллона высокого давления для КА является обеспечение повышенной надежности баллона в процессе изготовления и эксплуатации, упрощение технологии изготовления с учетом отработки баллона вне КА, расширение возможности применения предложенного способа для различных типов контейнеров КА.

Предложенное решение поясняется рисунками, на которых показаны:

Фиг. 1 - металлопластиковый баллон. Вид сбоку, сверху.

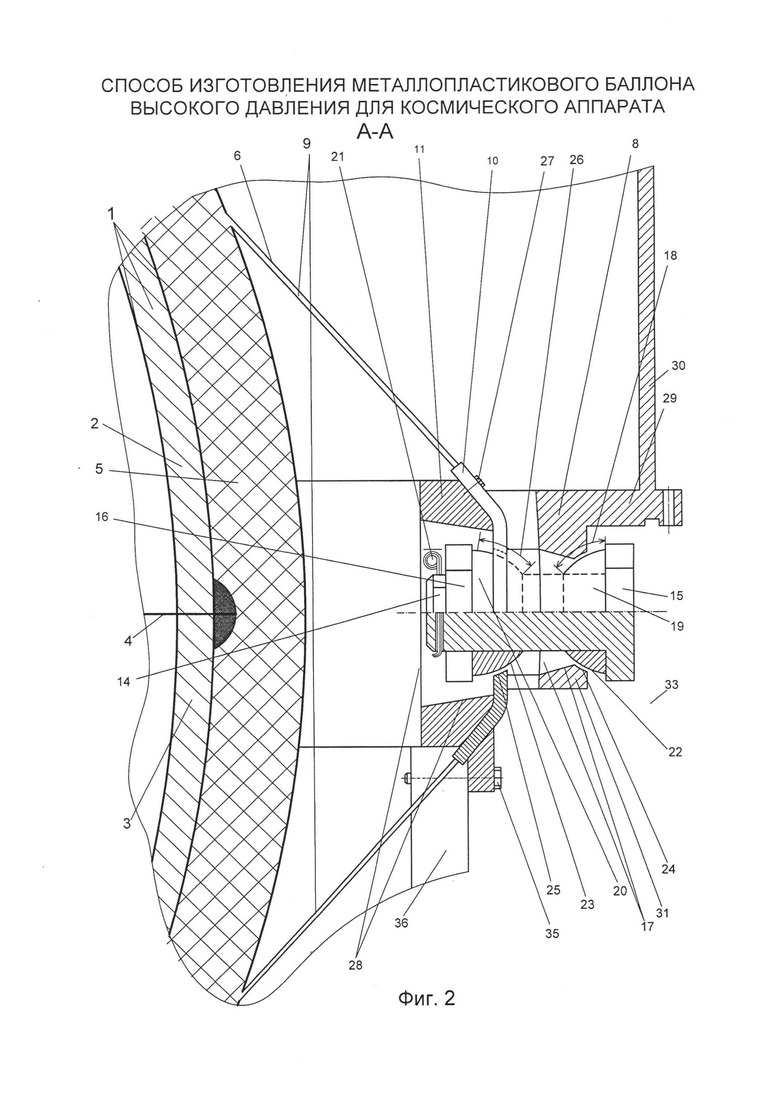

Фиг. 2 - баллон в разрезе с элементами крепления 7 на верхней половине 30 корпуса космического аппарата.

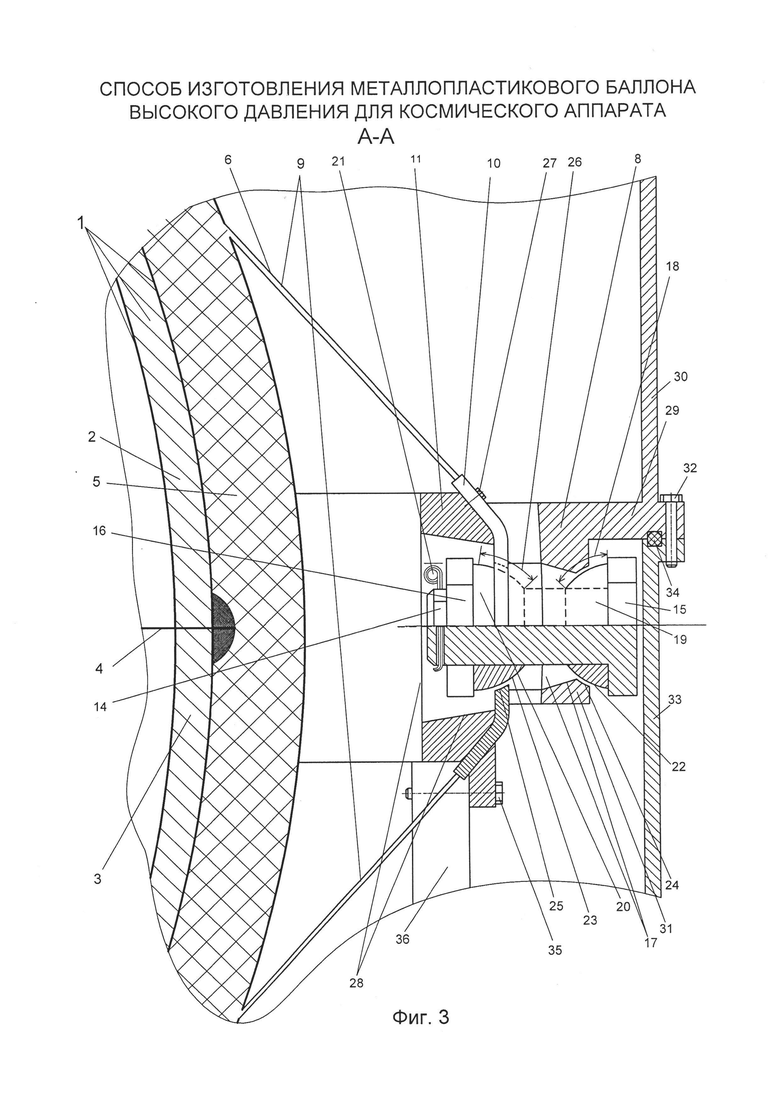

Фиг. 3 - баллон в разрезе с элементами крепления 7 на верхней половине 30 корпуса космического аппарата с герметично соединенной нижней половиной 33 корпуса космического аппарата.

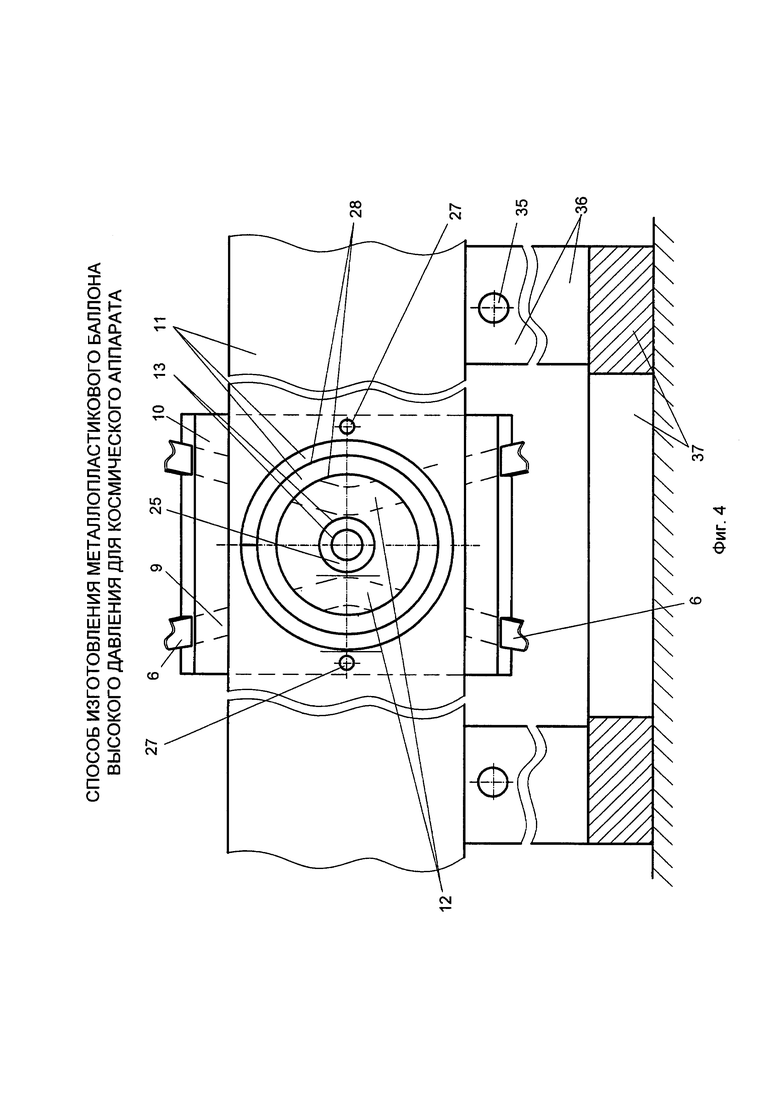

Фиг. 4 - элементы крепления 7 металлопластикового баллона на съемном технологическом оборудовании.

Предложенный способ изготовления металлопластикового баллона высокого давления для космического аппарата включает изготовление металлического лейнера 1, имеющего верхнее и нижнее выпуклые днища 2, 3 одинаковой толщины, которые герметично соединяются своими краями по периметру 4; термическую обработку металлического лейнера 1, нанесение антикоррозионного покрытия на его внешнюю поверхность и изготовление внешней упрочняющей армирующей оболочки 5 из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту 6 и пропитанных связующим, причем намотка ленты 6 осуществляется с натяжением; изготовление элементов крепления 7 одной и той же лентой 6 в процессе намотки внешней упрочняющей армирующей оболочки 5, при этом намотку каждой ленты выполняют с образованием петли 9 посредством намотки на пластину 10, закрепленную снаружи технологического разборного съемного кольца 11, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ 2, 3 с последующим его удалением после создания элементов крепления 7; петли 9 выполняют равномерно размещенными снаружи по периметру 4 соединения днищ 2, 3 и скрепляют попарно 12 при помощи пластин 10 в одной точке с равномерным натяжением, а пластины 10 устанавливают на равноудаленном от баллона расстоянии и каждую из них выполняют с отверстием 13 в центральной ее части для возможности крепления баллона резьбовыми соединениями к месту крепления 8 на космическом аппарате; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа.

Отличительными признаками являются:

1) Каждое резьбовое соединение изготавливают с болтом 14 с головкой 15 и гайкой 16 с расположением их с наружной и внутренней сторон, соответственно, места крепления 8 на космическом аппарате и пластины 10. Места крепления на космическом аппарате изготавливают с радиальными отверстиями 17 напротив отверстий 13 пластин 10 и с диаметром, большим диаметра болта 14 с возможностью вращения его с заданным телесным углом 18. Головку 15 и гайку 16 изготавливают с шайбами 19, 20, причем гайку 16 - с элементом законтривания ее относительно болта 14, например в виде штифта 21, а шайбы 19, 20 каждого болта 14 изготавливают с одной их стороны со сферически-выпуклыми кольцевыми поверхностями 22, 23, соответственно, с наружных сторон места крепления 8 на космическом аппарате и пластины 10, которые выполняют, соответственно, с ответными сопряженными поверхностями 24, 25 для упомянутых поверхностей 22, 23 шайб 19, 20, а также с возможностями их взаимного скольжения относительно друг друга с заданными телесными углами 18, 26.

Это позволяет повысить надежность баллона, изготавливаемого по предложенному способу как при его изготовлении, так и в процессе его эксплуатации на КА путем того, что в нем каждая пара петель 12 из лент 6 всех элементов крепления 7 баллона обеспечивается с более равномерным натяжением одним натяжным болтом 14 посредством его гайки 16 и с его двух противоположно расположенных круговых шарниров в виде шайб 19, 20 с их кольцевыми полусферическими поверхностями 22, 23, обеспечивающими сразу шесть регулировочно-натяжных степеней свободы одновременно. Для четырех лент 6 одного элемента крепления 7 достаточно четырех регулировочно-натяжных степеней свободы.

При натяжении четырех лент 6 одного элемента крепления 7 за их общую точку на пластине 11 за счет вращения в телесном угле 18 головки болта 15 равномерное натяжение обеспечивается для трех указанных лент 6, а натяжение четвертой из этих лент 6 обеспечивается за счет вращения пластины 11 на шайбе 20 в телесном угле 26.

На участке выведения КА на рабочую орбиту ракетой-носителем наиболее критичным воздействием ударных и вибрационных механических нагрузок подвергаются элементы крепления 7 баллона, а точнее отдельные ленты 6. Но за счет сферически-шарнирой работы шайб 19, 20 с кольцевыми полусферическими поверхностями 22, 23, обеспечивается сглаживание повышенных механических нагрузок на отдельные ленты 6 по всем элементам крепления 7 баллона и тем самым повышается надежность баллона в процессе его эксплуатации.

В процессе изготовления баллона равномерное натяжение лент 6 всех элементов крепления 7 баллона обеспечивается путем постепенно-последовательного выполнения операций по равномерному натяжению лент 6 каждого из элементов крепления 7 как до выполнения сушки и полимеризации упрочняющей армирующей оболочки 7, так и после.

Шайбы 19, 20 изготавливают из материалов, например из бронзы или фторопласта, которые образуют пары со сниженными коэффициентами трения с материалами, из которых изготавливают, соответственно, место крепления 8 на космическом аппарате и пластины 10. Крепление каждой пластины 10 на технологическом разборном съемном кольце 11 выполняют посредством крепежных болтов 27. В технологическом разборном съемном кольце напротив каждого отверстия 13 пластины 10 выполняют отверстия 28 с диаметром, большим диаметра гайки 16 с ее шайбой 20 с возможностью удержания указанной гайки 16 торцевым ключом.

Это позволяет повысить надежность баллона при его изготовлении и эксплуатации за счет дополнительного повышения равномерности натяжения лент 6 каждого элемента крепления 7 и всех лент 6 баллона путем уменьшения сопротивления вращения шайб 19, 20 в сопряженных их поверхностях 24, 25 на местах крепления 8 КА и на пластине 10, а также обеспечить упрощение установки болтов 14, закрепления ими баллона к месту крепления 8 КА и демонтажа технологического разборного съемного кольца 11 после установки баллона на КА.

2) Место крепления 8 на космическом аппарате выполняют в виде Г-образного шпангоута внутри контейнера космического аппарата, который изготавливают за одно или жестко связаным его верхней частью 29 с верхней половиной 30 контейнера космического аппарата по ее периметру снизу, а его нижней частью 31 - свисающим вниз внутри контейнера. На свисающей вниз части 31 Г-образного шпангоута выполняют указанные радиальные отверстия 17 напротив отверстий 13 пластин 10, причем указанную верхнюю половину 30 контейнера космического аппарата изготавливают с возможностью ее соединения посредством наружных контейнерных болтов 32 с нижней половиной 33 контейнера космического аппарата, например, с применением эластичной герметизирующей прокладки 34 для случая герметичного контейнера КА.

Это позволило упростить установку баллона на КА и демонтаж технологического разборного съемного кольца 11, а также выполнять указанные операции в обратном направлении при необходимости и тем самым дополнительно обеспечить повышение надежности баллона в процессе его изготовления. Кроме того, расширить возможности применения предложенного способа для различных типов контейнеров КА (герметичных, негерметичных, цилиндрических или с прямоугольными гранями).

3) Установку и удаление технологического разборного съемного кольца 11 осуществляют посредством болтов 35 на верхних торцах вертикальных стоек 36, нижние торцы которых изготавливают жестко связанными с опорным основанием 37 вновь введенной станины 38, посредством которой осуществляют как монтаж баллона на место крепления 8 космического аппарата и демонтаж его при необходимости, так и изготовление баллона и его испытания вне космического аппарата.

Это позволило упростить изготовление и установку баллона на КА, а также выполнять указанные операции в обратном направлении при необходимости и, тем самым, дополнительно обеспечить повышение надежности баллона в процессе его изготовления. Кроме того, расширить возможности применения предложенного способа посредством вновь введенной станины 38 для изготовления внешней упрочняющей армирующей оболочки 5 из ленточного композиционного материала на наружной поверхности лейнера 1, проводить испытания баллона вне КА при его наземной отработке с последующей установкой на КА посредством указанной станины.

Для обеспечения требуемой прочности и снижения массы конструкции металлопластикового баллона, намотка упрочняющей армирующей оболочки 5 выполнена послойно необходимой толщины, количеством слоев с учетом механических свойств металла лейнера 1, типа армирующих волокон лент 6, с учетом размеров и толщины стенок лейнера 1, а также с учетом ударных и вибрационных нагрузок на баллон при выведении КА на орбиту ракетой-носителем.

Обеспечение оптимальных параметров намотки при изготовлении армирующей оболочки 5, таких как угол намотки, натяжение ленты 6 при намотке, перекрытие ее краев при намотке с последующим выполнением элементов крепления 7 конструкции металлопластикового баллона приводит к минимальному воздействию ортогональных внутренних напряжений на стенки лейнера, позволяет обеспечить заданную прочность и приемлемую массу баллона без утолщения стенки лейнера 1, выполнить установку металлопластикового баллона без массивных кронштейнов крепления.

Металлопластиковый баллон перед установкой на КА подвергается технологической операции автофреттажа - нагружения его внутренним давлением, устраняющим в металле лейнера 1 остаточные деформации. В результате чего, после снятия давления, в лейнере 1 создаются сжимающие, а в армирующей оболочке 5 из композиционного материала - растягивающие напряжения в таком соотношении, что при условиях разрушения металлопластикового баллона металлический лейнер 1 и армирующая оболочка 5, имеющие различные модули упругости, разрушаются одновременно, реализуя наиболее полно прочность баллона таким взаимодействием между собой.

Изготовление внешней упрочняющей армирующей оболочки 7 баллона осуществляют после выполнения термической обработки металлического лейнера 1; нанесения антикоррозионного покрытия на внешнюю поверхность металлического лейнера 1.

Перед изготовлением внешней упрочняющей армирующей оболочки 5 на наружной поверхности лейнера 1, станину 38 подготавливают к работе. Для этого на верхние торцы ее вертикальных стоек 36 посредством болтов 35 закрепляют секции технологического разборного съемного кольца 11 и устанавливают на него пластины 10 посредством крепежных болтов 27. Затем устанавливают и закрепляют над станиной 38 лейнер 1 с применением технологических мягких лямок и подпорок так, чтобы его периметр 4 соединения днищ 2, 3 находился напротив отверстий 13 пластин 10. После этого начинают изготовление внешней упрочняющей армирующей оболочки 5 сначала предварительно с возможностью удаления технологических мягких лямок и подпорок и удержания лейнера в установленном положении, а затем окончательно по следующей уже описанной технологии, а именно, из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту 6 и пропитанных связующим, причем намотка ленты 6 осуществляется с натяжением; элементов крепления 7 баллона к месту крепления 8 космического аппарата, которые изготавливают одной и той же лентой 6 в процессе намотки внешней упрочняющей армирующей оболочки 5, при этом намотку каждой ленты выполняют с образованием петли 9 посредством намотки на пластину 10, закрепленную снаружи технологического разборного съемного кольца 11, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ 2, 3 с последующим его удалением после создания элементов крепления 7; петли 9 выполняются равномерно размещенными снаружи по периметру 4 соединения днищ 2, 3 и скрепляются попарно 12 при помощи пластин 10 в одной точке с равномерным натяжением, а пластины 10 устанавливаются на равноудаленном от баллона расстоянии и каждая из них выполняется с отверстием 13 в центральной ее части для возможности крепления баллона резьбовыми соединениями к месту крепления 8 на космическом аппарате; операцию сушки и полимеризации упрочняющей армирующей оболочки; операцию автофреттажа.

Переустановка баллона после его изготовления со станины на КА выполняется следующим образом. Верхнюю половину 30 контейнера КА опускают краном сверху на станину так, чтобы радиальные отверстиями 17 Г-образного шпангоута 8 были расположены напротив отверстий 13 пластин 10. Затем устанавливают болты 14 с их шайбами 19, 20, гайками 16. Далее, посредством гаек 16 выбирают слабину болтов 14 с обеспечением предварительных усилий, позволяющих снятие технологического разборного съемного кольца 11, и чтобы при этом положение баллона не изменилось. Демонтаж технологического разборного съемного кольца 11 выполняют отдельными его секциями с предварительным снятием их болтов 35 и удаляют станину из полости верхней половины контейнера 30 путем его подъема краном. Далее окончательно регулируют равномерное натяжение всех лент 6 элементов крепления 7, после чего гайки контрят относительно болта 14, например, штифтами 21, осуществляют штатную заправку баллона рабочим телом, например газообразным ксеноном с требуемым избыточным давлением, затем присоединяют нижнюю половину 33 контейнера посредством наружных контейнерных болтов 32 и с применением эластичной герметизирующей прокладки 34 для случая герметичного контейнера КА.

Предложенный способ планируется применять для изготовления металлопластиковых баллонов высокого давления для КА вновь предстоящих разработок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2620134C2 |

| СПОСОБ МОНТАЖА КСЕНОНОВОГО БАКА ВЫСОКОГО ДАВЛЕНИЯ С ВАНТОВОЙ СИСТЕМОЙ КРЕПЛЕНИЯ | 2022 |

|

RU2793771C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

Способ предназначен для производства облегченных сосудов высокого давления с применением композиционных материалов. Способ включает изготовление металлического лейнера, имеющего верхнее и нижнее выпуклые днища одинаковой толщины, которые герметично соединяются своими краями по периметру; термическую обработку металлического лейнера, нанесение антикоррозионного покрытия на его внешнюю поверхность и изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала; при этом намотка каждой ленты выполняется с образованием петли посредством намотки на пластину, закрепленную снаружи технологического разборного съемного кольца. Конструкция резьбовых соединений обеспечивает равномерное натяжение каждой пары петель лент элементов крепления баллона и сразу шесть регулировочно-натяжных степеней свободы одновременно. Техническим результатом является повышение надежности баллона в процессе изготовления и эксплуатации, упрощение технологии изготовления. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления металлопластикового баллона высокого давления для космического аппарата, включающий изготовление металлического лейнера, имеющего верхнее и нижнее выпуклые днища одинаковой толщины, которые герметично соединяют краями по периметру; термическую обработку металлического лейнера, нанесение антикоррозионного покрытия на его внешнюю поверхность и изготовление внешней упрочняющей армирующей оболочки из ленточного композиционного материала методом мокрой кольцевой намотки нитей армирующего материала, сформированных в ленту и пропитанных связующим, причем намотка ленты осуществляется с натяжением; изготовление элементов крепления баллона одной и той же лентой в процессе намотки внешней упрочняющей армирующей оболочки, при котором намотку каждой ленты выполняют с образованием петли посредством намотки на пластину, закрепленную снаружи технологического разборного съемного кольца, которое предварительно неподвижно устанавливают относительно баллона в плоскости соединения днищ с последующим его удалением после создания элементов крепления; петли выполняют равномерно размещенными снаружи по периметру соединения днищ и скрепляют попарно при помощи пластин в одной точке с равномерным натяжением, а пластины устанавливают на равноудаленном от баллона расстоянии и каждую из них выполняют с отверстием в центральной ее части для возможности крепления баллона резьбовыми соединениями к месту крепления на космическом аппарате; проводят операции сушки и полимеризации упрочняющей армирующей оболочки, операцию автофреттажа, отличающийся тем, что каждое резьбовое соединение изготавливают с болтом с головкой и гайкой с расположением их с наружной и внутренней сторон соответственно места крепления на космическом аппарате и пластины, причем место крепления на космическом аппарате изготавливают с радиальными отверстиями напротив отверстий пластин и с диаметром, большим диаметра болта, с возможностью вращения его в заданном телесном угле; головку и гайку изготавливают с шайбами, причем гайку - с элементом законтривания ее относительно болта, например в виде штифта, а шайбы каждого болта изготавливают с одной их стороны со сферически-выпуклыми кольцевыми поверхностями, соответственно, с наружных сторон места крепления на космическом аппарате и пластин, которые выполняют с ответными сопряженными поверхностями для упомянутых поверхностей шайб, а также с возможностями их взаимного скольжения относительно друг друга; шайбы изготавливают из материалов, например из бронзы или фторопласта, которые образуют пары со сниженными коэффициентами трения с материалами, из которых изготавливают соответственно место крепления на космическом аппарате и пластины; крепление каждой пластины на технологическом разборном съемном кольце выполняют посредством крепежных болтов; в технологическом разборном съемном кольце напротив каждого отверстия пластины выполняют отверстия с диаметром, большим диаметра гайки с ее шайбой с возможностью удержания указанной гайки торцевым ключом.

2. Способ изготовления металлопластикового баллона высокого давления для космического аппарата по п. 1, отличающийся тем, что место крепления на космическом аппарате выполняют в виде Г-образного шпангоута внутри контейнера космического аппарата, который изготавливают за одно или жестко связанным его верхней частью с верхней половиной контейнера космического аппарата по ее периметру снизу, а его нижней частью - свисающим вниз внутри контейнера; на свисающей вниз части Г-образного шпангоута выполняют указанные радиальные отверстия напротив отверстий пластин, причем указанную верхнюю половину контейнера космического аппарата изготавливают с возможностью ее соединения посредством наружных контейнерных болтов с нижней половиной контейнера космического аппарата, например с применением эластичной герметизирующей прокладки для случая герметичного контейнера космического аппарата.

3. Способ изготовления металлопластикового баллона высокого давления для космического аппарата по п. 1 или 2, отличающийся тем, что установку и удаление технологического разборного съемного кольца осуществляют посредством болтов на верхних торцах вертикальных стоек, нижние торцы которых изготавливают жестко связанными с опорным основанием вновь введенной станины.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2329114C1 |

| Устройство для измерения логарифмического декремента затухания струнных преобразователей | 1990 |

|

SU1818596A1 |

| Электропневматический тормоз | 1942 |

|

SU68473A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2017-09-29—Публикация

2016-10-27—Подача