Область техники

Настоящее изобретение относится к расширяющимся частицам полистирола для теплоизоляции и к способу их получения.

Уровень техники

Стирофом широко используют в качестве изоляционного материала для зданий из-за превосходной производительности и теплоизоляции, малого веса и приемлемой цены. Однако, из-за экологической политики экономии энергии и снижения выбросов углерода на национальном и международном уровнях требуется стирофом с улучшенными свойствами теплоизоляции и огнестойкости. Улучшение теплоизоляции стирофома может не только дать экономию энергии и уменьшить плотность и толщину стирофома, чтобы уменьшить его объем, влияя на снижение стоимости производства, но и увеличить жилое пространство. Соответственно, делаются попытки повысить теплоизоляционное свойство стирофома, такие, например, как: 1) способ получения расширяющихся частиц полистирола, согласно которому графит или материал для усиления теплоизоляционного свойства диспергируют путем добавления графита или материала для усиления теплоизоляционного свойства при полимеризации расширяющегося полистирола, 2) способ получения расширяющихся частиц полистирола, согласно которому графит или материал для усиления теплоизоляционного свойства диспергируют путем расплавления нагревом полистирола и нагнетания и экструзии графита, материала для усиления теплоизоляционного свойства и вспенивающего агента, и 3) способ получения расширяющихся частиц полистирола, согласно которому материал для усиления теплоизоляционного свойства наносят путем инфильтрации в поверхностный слой расширяющихся частиц полистирола с использованием органического растворителя.

Однако, вышеуказанные способы могут достигать эффекта улучшения теплоизоляции, но при этом требовать сложных производственных процессов, ухудшать экономичность использования оборудования и производственных издержек, затруднять получение удовлетворительного свойства оплавления и прочности на сжатие, снижать изгибную разрушающую нагрузку при экструзии.

Раскрытие изобретения

Технические задачи

Настоящее изобретение предназначено для решения вышеизложенных проблем, и один аспект настоящего изобретения предлагает способ получения расширяющихся частиц полистирола для теплоизоляции, который подходит для получения расширяющихся частиц полистирола для теплоизоляции, имеющих превосходное теплоизоляционное свойство и улучшенные физические свойства, такие как теплопроводность, изгибная разрушающая нагрузка и прочность на сжатие, при приемлемой стоимости.

Еще один аспект настоящего изобретения предлагает расширяющиеся частицы полистирола для теплоизоляции, полученные вышеуказанным способом.

Еще один аспект настоящего изобретения предлагает расширяющиеся частицы полистирола для теплоизоляции, имеющие превосходные физические свойства, такие как теплоизоляция, теплопроводность, изгибная разрушающая нагрузка и прочность на сжатие.

Однако технические задачи, на решение которых направлено настоящее изобретение, не ограничены вышесказанным, и специалисты в данной области техники четко поймут из последующего описания другие технические задачи, здесь не указанные.

Технические решения

Согласно одному аспекту настоящего изобретения, предложен способ получения вспененных частиц полистирола для теплоизоляции, причем способ включает приготовление смеси расширяющихся частиц полистирола и теплоизоляционного материала путем смешивания расширяющихся частиц полистирола и теплоизоляционного материала; приготовление раствора для смеси путем растворения хлорированного парафина и по меньшей мере одного из парафинового масла и каучука в органическом растворителе, растворяющем стирол; умягчение поверхностного слоя расширяющихся частиц полистирола путем распыления раствора для смеси на смесь при помешивании и инфильтрация теплоизоляционного материала, хлорированного парафина и по меньшей мере одного из парафинового масла и каучука в поверхностный слой расширяющейся частицы полистирола.

При приготовлении смеси расширяющихся частиц полистирола и теплоизоляционного материала можно смешать расширяющиеся частицы полистирола и теплоизоляционный материал, чтобы диспергировать теплоизоляционный материал в поверхностном слое расширяющихся частиц полистирола.

Теплоизоляционный материал может присутствовать в количестве от 0,05 до 10 частей по массе от 100 частей по массе расширяющихся частиц полистирола. Теплоизоляционный материал может иметь диаметр от 1 до 70 мкм.

Теплоизоляционный материал может включать по меньшей мере одно из графита, серебра, меди, олова, алюминия, цинка, никеля, титана, магния, вольфрама, диатомита, вспученного вермикулита, цеолита, бентонита, перлита, аэрогеля и нанотрубок углерода. Графит может включать по меньшей мере одно из чешуйчатого графита, вспученного графита и углерода.

Органический растворитель может присутствовать в количестве от 0,1 до 10 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

Органический растворитель может включать по меньшей мере одно из толуола, этилбензола, метилэтилкетона, мономера стирола, ацетона, диметилкарбоната, циклопентана, циклогексана, нормального гексана и тетрагидрофурана.

Хлорированный парафин может присутствовать в количестве от 0,1 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

По меньшей мере одно из парафинового масла и каучука может присутствовать в количестве от 0,05 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

Отношение смешивания (массовое) хлорированного парафина по меньшей мере с одним из парафинового масла и каучука может составлять от 1:0.5 до 1:2.

Отношение смешивания (массовое) хлорированного парафина с органическим растворителем может составлять от 1:1 до 1:3.

Отношение смешивания (массовое) по меньшей мере одного из парафинового масла и каучука с органическим растворителем может составлять от 1:1 до 1:6.

Каучук может включать по меньшей мере одно из бутилкаучука, акрилового каучука и хлорированного каучука.

Приготовление раствора для смеси можно осуществлять путем перемешивания при 30-50°C и 20-500 об/мин.

Инфильтрацию можно осуществлять путем перемешивания при 50-200 об/мин.

Способ может кроме того включать добавление по меньшей мере одного из глицерил моностеарата, глицерил тристеарата, стеарата цинка и стеарата магния в качестве в качестве антиадгезива для покрытия поверхностного слоя расширяющейся частицы полистирола после инфильтрации.

Антиадгезив может присутствовать в количестве от 0,05 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

Согласно еще одному аспекту настоящего изобретения, предложены расширяющиеся частицы полистирола для теплоизоляции, полученные этим способом.

Согласно еще одному аспекту настоящего изобретения, предложены расширяющиеся частицы полистирола для теплоизоляции, включающие расширяющиеся частицы полистирола, теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука, диспергированные в поверхностном слое расширяющихся частиц полистирола.

Теплоизоляционный материал может быть диспергирован в поверхностном слое расширяющихся частиц полистирола, и хлорированный парафин и по меньшей мере одно из парафинового масла и каучука могут быть нанесены на слой, в котором диспергирован теплоизоляционный материал.

Поверхностный слой, в котором диспергированы теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука, может иметь толщину от 1 до 100 мкм.

Теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука могут быть инфильтрованы, чтобы покрывать поверхностный слой расширяющихся частиц полистирола.

Расширяющиеся частицы полистирола для теплоизоляции кроме того могут быть покрыты по меньшей мере одним из глицерил моностеарата, глицерил тристеарата, стеарата цинка и стеарата магния в качестве антиадгезива.

Полезные эффекты

Настоящее изобретение предлагает расширяющиеся частицы полистирола для теплоизоляции, обеспечивающие превосходную теплоизоляцию по приемлемой стоимости. Также, настоящее изобретение предлагает расширяющиеся частицы полистирола для теплоизоляции, не слипающиеся в куски после упаковки в мешки по 600 кг и имеющие улучшенные свойства, такие как теплопроводность, изгибная разрушающая нагрузка и прочность на сжатие, по сравнению с известными расширяющимися частицами полистирола для теплоизоляции, пропитанными/покрытыми только хлорированным парафином.

Лучший вариант осуществления изобретения

Ниже, настоящее изобретение будет описано подробно.

Настоящее изобретение относится к способу получения расширяющихся частиц полистирола для теплоизоляции. Способ может включать приготовление смеси, приготовление раствора для смеси и инфильтрация в поверхностный слой.

Приготовление смеси

Приготовление смеси заключается в приготовлении смеси расширяющихся частиц полистирола и теплоизоляционного материала путем смешивания расширяющихся частиц полистирола с теплоизоляционным материалом, при этом расширяющиеся частицы полистирола и теплоизоляционный материал смешивают так, чтобы теплоизоляционный материал был диспергирован в поверхностном слое частицы пенополистирола.

Теплоизоляционный материал присутствует в количестве от 0,05 до 10 частей по массе, предпочтительно от 0,05 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола. Если количество теплоизоляционного материала меньше чем 0,05 части по массе, эффект теплоизоляции может быть не обеспечен. Если количество теплоизоляционного материала больше чем 10 частей по массе, для теплоизоляционного материала может потребоваться большее количество связующего, что повысит расходы или уменьшит слияние, приводя к ухудшению физических свойств.

Теплоизоляционный материал может иметь диаметр от 1 до 70 мкм, чтобы его можно было равномерно диспергировать.

Теплоизоляционный материал может быть теплопроводящим материалом или пористым материалом, способным блокировать теплопередачу для обеспечения эффекта изоляции. Например, теплоизоляционный материал может включать по меньшей мере одно из графита, серебра, меди, олова, алюминия, цинка, никеля, титана, магния, вольфрама, диатомита, вспученного вермикулита, цеолита, бентонита, перлита, аэрогеля и нанотрубок углерода, но без ограничения упомянутыми веществами. Предпочтительно, теплоизоляционный материал включает графит, диатомит, цинк, перлит, медь и алюминий. Графит может включать чешуйчатый графит, вспученный графит и углерод.

Приготовление раствора для смеси

Приготовление раствора для смеси заключается в приготовлении раствора для смеси путем растворения хлорированного парафина и по меньшей мере одного из парафинового масла и каучука в органическом растворителе, растворяющем стирол. Приготовление раствора для смеси можно осуществлять путем перемешивания при 30-50°C и 20-500 об/мин.

Органический растворитель может включать любой растворитель, способный растворять стирол, например, по меньшей мере один из толуола, этилбензола, метилэтилкетона, мономера стирола, ацетона, диметилкарбоната, циклопентана, циклогексана, нормального гексана и тетрагидрофурана, но без ограничения этими веществами. Предпочтительно использовать метилэтилкетон в связи с его гидрофильностью и безвредностью для организма человека.

Хлорированный парафин присутствует в количестве от 0,1 до 5 частей по массе, предпочтительно от 0,5 до 2 частей по массе от 100 частей по массе расширяющихся частиц полистирола. Если количество хлорированного парафина меньше чем 0,1 части по массе, дисперсия теплоизоляционного материала может ухудшиться, что затруднит получение эффектов улучшения теплоизоляционного свойства и огнестойкости. Если количество хлорированного парафина больше чем 5 частей по массе, это может затруднить получение равномерного покрытия поверхности расширяющихся частиц полистирола хлорированным парафином, и между частицами может возникнуть сцепление. Отношение смешивания (массовое) хлорированного парафина с органическим растворителем составляет от 1:1 до 1:3 ввиду растворимости хлорированного парафина и равномерной инфильтрации хлорированного парафина в поверхностный слой частиц полистирола.

По меньшей мере одно из парафинового масла и каучука присутствует в количестве от 0,05 до 5 частей по массе, предпочтительно от 0,2 до 2,0 частей по массе от 100 частей по массе расширяющихся частиц полистирола. Парафиновое масло и каучук могут усиливать свойства сплавления в процессе экструзии, чтобы улучшить изгибную разрушающую нагрузку и абсорбционную способность и уменьшать время обработки и производственного цикла, чтобы повысить производительность. Кроме того, парафиновое масло и каучук могут предотвращать слипание частиц в куски при производстве и упаковке продукта.

Если количество по меньшей мере одного из парафинового масла и каучука меньше чем 0,05 части по массе, изгибная разрушающая нагрузка и абсорбционная способность могут не улучшаться. Если количество по меньшей мере одного из парафинового масла и каучука больше чем 5 частей по массе, чрезмерное количество по меньшей мере одного из парафинового масла и каучука могут потребовать более мощного производственного оборудования, что повысит производственные издержки и снизит производительность.

Отношение смешивания (массовое) хлорированного парафина с по меньшей мере одним из парафинового масла и каучука составляет от 1:0,5 до 1:2. В пределах этого диапазона физические свойства изоляционного материала, такие как теплопроводность, изгибная разрушающая нагрузка, абсорбционная способность и огнестойкость, могут быть улучшены. Отношение смешивания (массовое) по меньшей мере одного из парафинового масла и каучука с органическим растворителем может составлять от 1:1 до 1:6 с учетом растворимости парафинового масла и каучука.

Каучук может включать по меньшей мере один из бутилкаучука, акрилового каучука и хлорированного каучука.

Инфильтрация в поверхностный слой

Инфильтрация в поверхностный слой диспергирует теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука в поверхностном слое расширяющихся частиц полистирола путем распыления этой смеси в растворе смеси, при помешивании. Более подробно, дисперсия в поверхностном слое умягчает поверхностный слой расширяющихся частиц полистирола при использовании раствора для смеси и инфильтрации теплоизоляционного материала, хлорированного парафина и по меньшей мере одного из парафинового масла и каучука в поверхностный слой расширяющихся частиц полистирола, чтобы покрыть поверхностный слой. То есть, когда поверхность расширяющихся частиц полистирола растворяют органическим растворителем, теплоизоляционный материал, диспергированный в поверхностном слое, инфильтруется в покрытие поверхностного слоя и затем на него наносят хлорированный парафин и по меньшей мере одно из парафинового масла и каучука.

Теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука могут быть произвольно распределены в определенном диапазоне толщин около поверхности расширяющихся частиц полистирола с самими расширяющимися частицами полистирола в центре. Альтернативно, слой дисперсии теплоизоляционного материала может быть сформирован на заданную толщину в поверхностном слое расширяющихся частиц полистирола и хлорированного парафина, и по меньшей мере одно из парафинового масла и каучука может быть нанесено на слой дисперсии теплоизоляционного материала, то есть, слой теплоизоляционного материала и слой хлорированного парафина и по меньшей мере одного из парафинового масла и каучука могут быть отделены друг от друга.

Поверхностный слой, в котором диспергированы теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука, имеет толщину 1 мкм или больше, предпочтительно от 1 до 100 мкм.

Инфильтрацию можно осуществлять путем перемешивания при комнатной температуре и 50-200 об/мин для равномерной инфильтрации в поверхностный слой расширяющихся частиц полистирола.

Способ может кроме того включать нанесение покрытия после инфильтрации. Покрытием является пропитанная поверхность расширяющихся частиц полистирола с покрытием антиадгезивом. Антиадгезив может включать по меньшей мере одно из глицерил моностеарата, глицерил тристеарата, стеарата цинка и стеарата магния.

Антиадгезив добавляют в количестве от 0,05 до 5 частей по массе, предпочтительно от 0,1 до 1,0 части по массе от 100 частей по массе расширяющихся частиц полистирола. Если количество антиадгезива меньше чем 0,05 части по массе, антиадгезионные эффекты могут ухудшиться. Если количество антиадгезива больше чем 5 частей по массе, антиадгезив может не сцепляться с расширяющимися частицами полистирола, и сплавление может ухудшиться при обработке и экструзии, что вызовет снижение в изгибной разрушающей нагрузке.

Настоящее изобретение также относится к расширяющимся частицам полистирола для теплоизоляции и, более конкретно, к расширяющимся частицам полистирола для теплоизоляции, которые включают расширяющиеся частицы полистирола и теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука, диспергированный в поверхностном слое расширяющихся частиц полистирола. Предпочтительно, теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука инфильтруют, чтобы они покрывали поверхностный слой расширяющихся частиц полистирола. Расширяющиеся частицы полистирола для теплоизоляции могут быть получены способом согласно настоящему изобретению.

Поверхностный слой, в котором диспергированы теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и каучука, может иметь толщину от 1 до 100 мкм. Поверхность расширяющихся частиц полистирола для теплоизоляции может быть, кроме того, покрыта антиадгезивом, и примеры антиадгезива указаны выше.

Хотя настоящее изобретение подробно описано со ссылкой на нижеследующие иллюстративные примеры, специалисты в данной области техники могут внести в него разные изменения и модификации, не нарушая при этом сущность и объем изобретения, определенный формулой изобретения.

[Пример 1]

300 кг расширяющихся частиц полистирола (SE 2500, компания SH Energy & Chemical CO., Ltd.) и 3 кг чешуйчатого графита диаметром 8 мкм перемешивали при постоянной температуре 50°C или ниже и 50-200 об/мин, используя скоростную мешалку, так что графит пристал к расширяющимся частицам полистирола. На полученную смесь распылили 7,5 кг раствора, приготовленного путем растворения 1,0 кг хлоропренового каучука, 3,5 кг хлорированного парафина и 3,0 кг парафинового масла в 3,5 кг метилэтилкетона при перемешивании в течение 5 мин, так что чешуйчатый графит, хлоропреновый каучук и хлорированный парафин инфильтрировались в поверхность расширяющихся частиц полистирола, и сушили в течение 10 мин, после чего нанесли покрытие из 1 кг порошка стеариновой кислоты, приготовленного путем смешивания глицерол моностеарата, глицерол тристеарата и стеарата цинка в соотношении 1:1:1. Так получили расширяющиеся частицы полистирола с инфильтрированным графитом и покрытием. Полученные расширяющиеся частицы полистирола упаковали в мешки 600 кг, уложили их в два уровня и держали в сушильной камере при постоянной внутренней температуре 60°C, ежедневно в течение 60 дней проверяя, не образовались ли комки. Экструдированная пена (стирофом) с превосходными теплоизоляционными свойствами была изготовлена общеизвестным способом вспенивания и экструзии частиц пенополистирола. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 2]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 1 за тем исключением, что использовали вспученный графит. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 3]

Расширяющиеся частицы полистирола изготовили также как в Примере 1 за тем исключением, что использовали смесь из 2,4 кг чешуйчатого графита и 0,6 кг диатомита вместо 3 кг чешуйчатого графита. Полученные расширяющиеся частицы полистирола упаковали в мешки 600 кг, уложили их в два уровня и держали в сушильной камере при постоянной внутренней температуре 60°C, проверяя ежедневно в течение 60 дней, не образовались ли комки. Экструдированная пена (стирофом) с превосходными теплоизоляционными свойствами была изготовлена общеизвестным способом вспенивания и экструзии частиц пенополистирола. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 4]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 3 за тем исключением, что вместо диатомита использовали вспученный вермикулит. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 5]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 3 за тем исключением, что вместо диатомита использовали перлит. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 6]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 3 за тем исключением, что вместо диатомита использовали порошок цинка. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Пример 7]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 3 за тем исключением, что вместо диатомита использовали порошок меди. Физические свойства экструдированного продукта оценили тем же способом, что и в Примере 3.

[Пример 8]

Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили также как в Примере 3 за тем исключением, что вместо диатомита использовали порошок алюминия. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Сравнительный пример 1]

300 кг расширяющихся частиц полистирола (SE 2500, компания SH Energy & Chemical CO., Ltd.) и 3 кг чешуйчатого графита диаметром 8 мкм перемешивали при постоянной температуре 50°C или ниже и 50-200 об/мин, используя супер-мешалку, так что графит пристал к расширяющимся частицам полистирола. На полученную смесь распылили 7,5 кг раствора, приготовленного путем растворения 3,0 кг хлорированного парафина в 4,5 кг метилэтилкетона при перемешивании, после чего сушили в течение 10 мин. Получили расширяющиеся частицы полистирола с инфильтрованным графитом и покрытием. Полученные расширяющиеся частицы полистирола упаковали в мешки 600 кг, уложили в два уровня и хранили в сушильной камере при постоянной внутренней температуре 60°C, проверяя ежедневно в течение 60 дней, не образовались ли комки. Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили, используя общеизвестный способ вспенивания и экструзии расширяющихся частиц полистирола. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Сравнительный пример 2]

Расширяющиеся частицы полистирола приготовили также как в Сравнительном примере 1 за тем исключением, что вместо 3 кг чешуйчатого графита использовали смесь из 2,4 кг чешуйчатого графита и 0,6 кг диатомита. Приготовленные расширяющиеся частицы полистирола упаковали в мешки 600 кг, уложили в два уровня и хранили в сушильной камере при постоянной внутренней температуре 60°C, проверяя ежедневно в течение 60 дней, не образовались ли комки. Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили, используя общеизвестный способ вспенивания и экструзии частиц пенополистирола. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

[Сравнительный пример 3]

Расширяющиеся частицы полистирола приготовили также как в Примере 1 за тем исключением, что вместо 3 кг чешуйчатого графита использовали смесь из 2,4 кг чешуйчатого графита и 0,6 кг диатомита. Приготовленные расширяющиеся частицы полистирола упаковали в мешки 600 кг, уложили в два уровня и хранили в сушильной камере при постоянной внутренней температуре 60°C, проверяя ежедневно в течение 60 дней не образовались ли комки. Экструдированную пену (стирофом) с превосходными теплоизоляционными свойствами изготовили, используя общеизвестный способ вспенивания и экструзии частиц пенополистирола. Физические свойства экструдированного продукта оценили, используя метод бусинок типа 2 по корейскому стандарту KSM 3808.

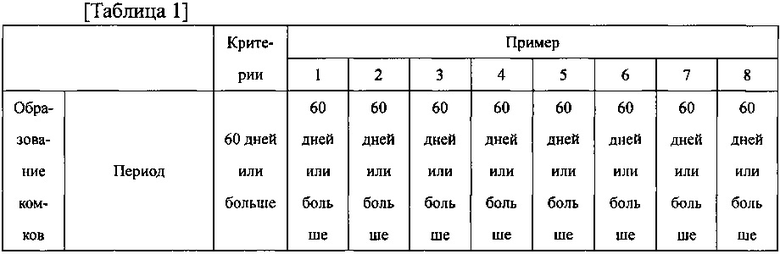

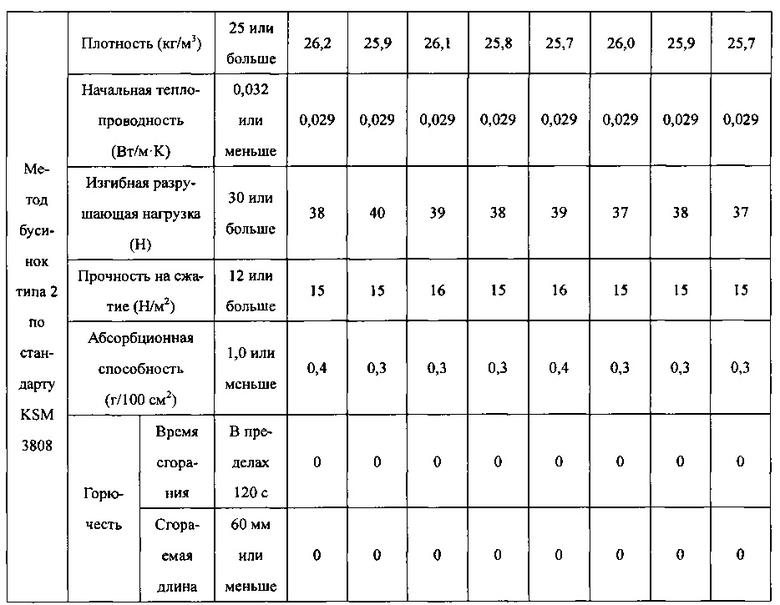

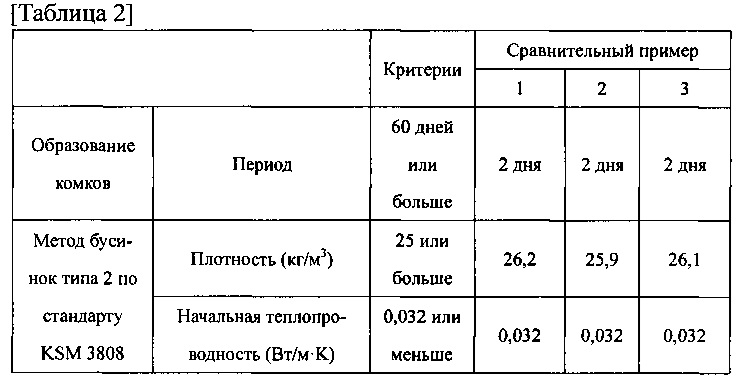

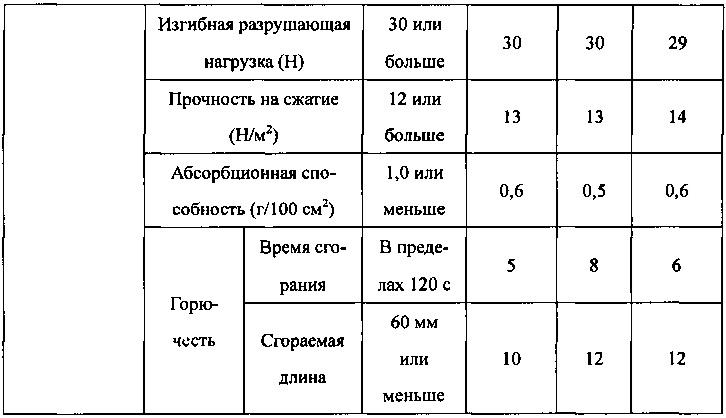

Как показано в Таблицах 1 и 2, расширяющиеся частицы полистирола с превосходными теплоизоляционными свойствами, приготовленные в Примерах 1-8 имеют превосходные свойства теплопроводности, изгибной разрушающей нагрузки, прочности на сжатие и абсорбционной способности по сравнению с известными расширяющимися частицами полистирола, в которые инфильтрован только хлорированный парафин, согласно Сравнительным примерам 1-3. В частности, упакованные в мешки 600 кг и хранившиеся на двух уровнях при 60°C расширяющиеся частицы полистирола из Примеров 1-8 не слипались в комки, тогда как инфильтрованные хлорированным парафином расширяющиеся частицы полистирола из Сравнительных примеров 1-3 образовали комки спустя двое суток.

Изобретение относится к способу получения расширяющихся частиц полистирола для теплоизоляции и к расширяющимся частицам полистирола для теплоизоляции. Способ получения расширяющихся частиц полистирола для теплоизоляции, включающий приготовление смеси расширяющихся частиц полистирола и теплоизоляционного материала путем смешивания расширяющихся частиц полистирола и теплоизоляционного материала, приготовление раствора для смеси путем растворения хлорированного парафина и по меньшей мере одного из парафинового масла и хлоропренового каучука в органическом растворителе, растворяющем стирол, и умягчение поверхностного слоя расширяющихся частиц полистирола путем распыления этого раствора на смесь при помешивании, инфильтрации теплоизоляционного материала, хлорированного парафина и по меньшей мере одного из парафинового масла и хлоропренового каучука в поверхностный слой расширяющихся частиц полистирола. Описаны также расширяющиеся частицы полистирола для теплоизоляции, полученные упомянутым способом. Технический результат – обеспечение расширяющихся частиц полистирола для теплоизоляции, не слипающихся в куски после упаковки и имеющих улучшенные теплопроводность, изгибную разрушающую нагрузку и прочность на сжатие. 3 н. и 21 з.п. ф-лы, 2 табл., 11 пр.

1. Способ получения частиц пенополистирола для теплоизоляции, причем способ включает:

приготовление смеси расширяющихся частиц полистирола и теплоизоляционного материала путем смешивания расширяющихся частиц полистирола и теплоизоляционного материала;

приготовление раствора для смеси путем растворения хлорированного парафина и по меньшей мере одного из парафинового масла и хлоропренового каучука в органическом растворителе, растворяющем стирол; и

умягчение поверхностного слоя расширяющихся частиц полистирола путем распыления раствора для смеси на смесь при помешивании и инфильтрации теплоизоляционного материала, хлорированного парафина и по меньшей мере одного из парафинового масла и хлоропренового каучука в поверхностный слой расширяющихся частиц полистирола.

2. Способ по п. 1, отличающийся тем, что для приготовления смеси расширяющихся частиц полистирола и теплоизоляционного материала смешивают расширяющиеся частицы полистирола и теплоизоляционный материал, чтобы осуществить инфильтрацию теплоизоляционного материала в поверхностном слое расширяющихся частиц полистирола.

3. Способ по п. 1, отличающийся тем, что теплоизоляционный материал присутствует в количестве от 0,05 до 10 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

4. Способ по п. 1, отличающийся тем, что теплоизоляционный материал имеет диаметр от 1 до 70 мкм.

5. Способ по п. 1, отличающийся тем, что теплоизоляционный материал включает по меньшей мере одно из графита, серебра, меди, олова, алюминия, цинка, никеля, титана, магния, вольфрама, диатомита, вспученного вермикулита, цеолита, бентонита, перлита, аэрогеля и нанотрубок углерода.

6. Способ по п. 5, отличающийся тем, что графит включает по меньшей мере одно из чешуйчатого графита, вспученного графита и углерода.

7. Способ по п. 1, отличающийся тем, что органический растворитель присутствует в количестве от 0,1 до 10 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

8. Способ по п. 1, отличающийся тем, что органический растворитель включает по меньшей мере один из толуола, этилбензола, метилэтилкетона, мономера стирола, ацетона, диметилкарбоната, циклопентана, циклогексана, нормального гексана и тетрагидрофурана.

9. Способ по п. 1, отличающийся тем, что хлорированный парафин присутствует в количестве от 0,1 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

10. Способ по п. 1, отличающийся тем, что по меньшей мере одно из парафинового масла и хлоропренового каучука присутствует в количестве от 0,05 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

11. Способ по п. 1, отличающийся тем, что массовое отношение смешивания хлорированного парафина с по меньшей мере одним из парафинового масла и хлоропренового каучука составляет от 1:0,5 до 1:2.

12. Способ по п. 1, отличающийся тем, что массовое отношение смешивания хлорированного парафина с органическим растворителем составляет от 1:1 до 1:3.

13. Способ по п. 1, отличающийся тем, что массовое отношение смешивания по меньшей мере одного из парафинового масла и хлоропренового каучука с органическим растворителем составляет от 1:1 до 1:6.

14. Способ по п. 1, отличающийся тем, что каучук включает по меньшей мере один из бутилкаучука, акрилового каучука и хлорированного каучука.

15. Способ по п. 1, отличающийся тем, что приготовление раствора для смеси осуществляют путем перемешивания при 30-50°C и 20-500 об/мин.

16. Способ по п. 1, отличающийся тем, что инфильтрацию осуществляют путем перемешивания при 50-200 об/мин.

17. Способ по п. 1, кроме того, включающий добавление по меньшей мере одного из глицерил моностеарата, глицерил тристеарата, стеарата цинка и стеарата магния в качестве антиадгезива, чтобы покрыть поверхностный слой расширяющихся частиц полистирола после инфильтрации.

18. Способ по п. 17, отличающийся тем, что антиадгезив присутствует в количестве от 0,05 до 5 частей по массе от 100 частей по массе расширяющихся частиц полистирола.

19. Расширяющаяся частица полистирола для теплоизоляции, полученная способом по любому одному из пп. 1-18.

20. Расширяющаяся частица полистирола для теплоизоляции, включающая:

расширяющуюся частицу полистирола и

теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и хлоропренового каучука, инфильтрованные в поверхностный слой расширяющихся частиц полистирола.

21. Расширяющаяся частица полистирола для теплоизоляции по п. 20, отличающаяся тем, что теплоизоляционный материал инфильтрован в поверхностный слой расширяющихся частиц полистирола, и хлорированный парафин и по меньшей мере одно из парафинового масла и хлоропренового каучука нанесены на слой, в котором диспергирован теплоизоляционный материал.

22. Расширяющаяся частица полистирола для теплоизоляции по п. 20, отличающаяся тем, что поверхностный слой, в который инфильтрованы теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и хлоропренового каучука, имеет толщину от 1 до 100 мкм.

23. Расширяющаяся частица полистирола для теплоизоляции по п. 20, отличающаяся тем, что теплоизоляционный материал, хлорированный парафин и по меньшей мере одно из парафинового масла и хлоропренового каучука инфильтрованы, чтобы покрыть поверхностный слой расширяющихся частиц полистирола.

24. Расширяющаяся частица полистирола для теплоизоляции по п. 20, отличающаяся тем, что расширяющиеся частицы полистирола для теплоизоляции, кроме того, покрыты по меньшей мере одним из глицерилмоностеарата, глицерилтристеарата, стеарата цинка и стеарата магния в качестве антиадгезива.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ переработки алюминиевых квасцов на гидрат глинозема | 1929 |

|

SU14842A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

Авторы

Даты

2017-05-25—Публикация

2013-08-29—Подача