Технология изготовления оконных и дверных профилей, корпусных конструкций оконных и дверных створок и рам с использованием комбинированного полимерно-композитного материала.

Настоящее изобретение относится к области строительства, в частности к производству светопрозрачных ограждающий конструкций - оконных рам, дверных полотен, профилей, элементов для закрывания проемов, неподвижных или подвижных закрывающих элементов, деталей жестко закрепленных внешних рам, связанных с монтажом створок и прочих строительных элементов.

Широко применяемые в настоящее время технологии изготовления светопрозрачных ограждающих конструкций на основе дерева или ПВХ с металлическим внутренним армированием обладают рядом недостатков, таких как: недолговечность для деревянных конструкций, высокий уровень температурной деформации для обеих технологий, высокая степень теплопроводности у ПВХ профилей, наличие вредных продуктов как естественного распада ПВХ, так и его температурного разложения, низкий уровень сопротивления ультрафиолету. Помимо ПВХ и дерева, окна и двери также изготавливают из стеклопластика методом пултрузии, но несмотря на ряд превосходных свойств по сравнению с ПВХ и деревом, они имеют очень высокую стоимость, а также сложную и дорогостоящую технологию производства и технологические ограничения, связанные с особенностью производства.

Из общего уровня существующих технологий известно несколько способов получения конструкций из пенополимеров, применяемых в строительстве, в частности в виде ограждающих конструкций, все технологии сводятся к тому, что относительно слабый по прочности слой пенополимера усиливается жесткими накладками из пластика или металла. Автору известны такие способы формирования тел сплошных и светопрозрачных ограждающих конструкций, как внешнее армирование сталью, алюминиевым профилем, жесткими видами пластика, такими как ПВХ. Во всех случаях существует трудно решаемая на сегодняшний день проблема расслоения разноплотностных материалов с различными показателями коэффициентов температурного расширения, слабой адгезии, различных уровней гигроскопичности и химической несовместимости. Способы решения задачи исключения расслоения как правило сводятся к введению промежуточных слоев с высокой пластичностью и адгезией.

Относительно эффективным и распространенным способом достижения прочностных характеристик непосредственно пенополимеров является армирование пеноматериалов в теле связующими волокнами или фиброй, например рубленым стекловолокном. Такое армирование позволяет повысить прочность изделий на разрыв, изгиб, в меньшей мере влияет на твердость. Также используются дисперсные добавки, влияющие на стойкость к возгоранию, красители. Однако все эти материалы не влияют на саму структуру полимерных соединений и наряду с прямым назначением могут оказывать негативное влияние, например увеличивая хрупкость, трещинообразование, теплоемкость.

Целью изобретения является достижение технического результата - увеличение прочности изделия, исполненного из полимеров при исключении из конструкции материалов с низкой взаимной адгезией, значимо различными показателями температурного расширения, как металл и ПВХ, повышение срока службы изделий.

Заявленная технология, сутью которой является технология поэтапного построения слоистого тела из базовой жесткой вспененной основы с последующим покрытием ее армирующими материалами и усиливающим слоем из полимера или термореактивного композита с наличием модифицирующих нанодобавок, позволяет существенно повысить химико-физические свойства изделий, срок их эксплуатации, значительно снизить коэффициент линейного расширения конструкций, исключить нарушение герметизации соединений со встроенными элементами и стеновыми проемами, значительно сократить теплопроводность конструкций при относительно невысоких энергозатратах при сохранении прочностных и потребительских свойств. Модифицированный нанодобавками композиционный материал, применяемый в качестве внешнего слоя, обладает высокой стойкостью к влаге, механическим воздействиям и ультрафиолету, не подлежит естественному распаду и обеспечивает большой срок эксплуатации. Технология исключает наличие внешних усиливающих элементов, металлических и пластиковых профилей, каркасов, ребер жесткости.

Сущность и принцип действия заявленной технологии.

Сущностью заявленной технологии является формирование тела оконной или дверной конструкции - профиля, рамы, створок, прочих несущих элементов, жестким наполнителем из пористых материалов, таких как пенополиуретан, и пенокомпозита на основе термореактивных смол, без применения усиливающих внешних пластиковых и металлических накладок и профилей с обеспечением прочности изделий за счет применения модифицирующих нанодобавок, существенно изменяющих свойства полимеров по заданным парметрам, таким как прочность на изгиб и разрыв, твердость, коэфициент температурного расширения, коэфициент геометрической деформации при локальном изменении температуры, огнестойкость и т.д.

Нанодобавками являются минеральные и/или полимерные материалы, минимальная размерность которых в одном из измерений сопоставима значениям от единиц до десятков нанометров. Такие наночастицы обладают наибольшей площадью поверхности и, при условии наличия высокой катионной поверхностной активности, наличием сильных связей с решеткой полимерных соединений. Наночастицы обладают максимальным соотношением площади поверхности к объему и, обладая сильными внутренними связями и связями с полимерной матрицей, превышающими по значению собственные внутриматричные полимерные, оказывают значительное влияние на прочность полимерного агломерата. Наиболее применяемые в целях улучшения свойств полимеров наноматериалы - это органические и минеральные гидрофильные порошки, такие как двуокись кремния, графитовые фуллерены, представляющие собой пространственные сферические решерки, тонкодисперсный порошок оксида цинка и т.д., но наиболее хороший результат дают наночастицы, имеющие большую пространственную асимметричность, это углеродные нановолокна (CNFs) и нанотрубки (многостенные (MWNTs), тонкие (SDNTs) и одностенные (SWNTs), длина которых может составлять сотни нанометров, нанопластины на основе органоглин, (ММТ) толщиной в единицы нанометров и огромной удельной площадью поверхности. Показатели при применении таких материалов могут достигать от 30 до 190% по прочности материала, что более чем достаточно, чтобы обеспечить необходимую прочность ограждающих конструкций даже при незначительных объемах используемого материала. Массовое процентное содержание нанодобавок в полимерах в зависимости от применяемой добавки колеблется в широких пределах от 0,02 до 12% и выбирается в зависимости от поставленных условий. Наномодифицирование оказывает существенный результат как для вспененных, так и монолитных полимеров, и, несмотря на некоторые инженерные сложности введения в полимерный состав, приводят к существенному технологическому и экономическому результату.

В зависимости от применяемой технологии и назначения базовый слой может содержать высокопрочные маты или ткани, маты или ткани объемного плетения, фетру, а также множество случайно ориентированных рубленых или молотых волокон, однонаправленные непрерывные упорядоченные нити; полимерную, металлическую, деревянную стружку, щепу, неволокнистые, металлические, минеральные или органические наполнители, шпаклевки, микросферы, сажу, красящие пасты или антипирены.

Дополнительно к заявленной технологии, в зависимости от технического задания, допускается интегрирование внешних или встроенных элементов, таких как металлические, деревянные, стеклянные, полимерные или керамические ребра жесткости, профили или вставки различной конфигурации, полости различной величины с воздухом или инертными газами.

Выбор геометрии материала определяется назначением изделия и требуемыми нагрузочными свойствами в промежуточных технологических этапах. На поверхность сформированного из пенополимера изделия наносится композитный полимерный состав на основе эпоксидной, полиэфирной, винилэфирной или полиуретановой смолы, а затем армируется рубленным стеклом или базальтовыми волокнами, матами или тканями. За счет взаимной высокой адгезии прочность соединения на стыке полимеров крайне высока, коэффициент температурного расширения слоев сопоставим, что исключает последующее расслоение с течением времени. Нагрузочная способность конструкции определяется составом полимеров, свойствами модифицирующих нанодобавок и видом армирующего наполнителя внешнего композитного слоя.

В зависимости от назначения изделия и требуемых качеств модифицироваться может как внешний усиливающий, так и внутренний объемоформирующий слой, либо только внешний, к которому предъявляются повышенные требования.

Окончательное декоративное покрытие в виде лака, краски или декоративного ламинирующего покрытия, наносится непосредственно на внешний композитный слой. Получаемая конструкция обладает низким удельным весом, очень низкой теплопроводностью, превосходной однородностью и прочностью, высокой степенью повторяемости в промышленном производстве, вариативностью в производстве малых партий, низкой себестоимостью в производстве единичных изделий и глянцевой, эстетически красивой поверхностью.

Структура строения тела ограждающей конструкции показана на Фиг. 1, где схематически изображено:

1 - базовый слой из вспененного полимерного материала, жесткого полиуретана, полистирола.

2 - армирующий слой из композитного полимерного материала с наполнителем из усиливающих волокон.

3 - усиливающий мат с ориентированным волокном

4 - финишное покрытие

Описание технологического процесса:

1. Формирование объемного тела (Базового слоя)

Существуют 2 способа формирования объемных изделий - формовка и экструзия.

а) Формовка - формирование в замкнутом пространстве в подготовленных разборных формах. Форма наполняется вспененным материалом и выстаивается до полного отвердевания. Скорость отверждения зависит от материала и температурного режима. Применение различных унифицированных стыкуемых форм позволяет оперативно менять ассортимент выпускаемой продукции. Преимущественно в данной технологии применяется пенополиуретан.

б) Экструзия - технология получения изделий путем продавливания вязкого расплава материала или густой пасты через формующее отверстие, в качестве формообразующего вещества применяется быстроотверждаемый пенополистирол. Метод применим для массового производства линейных однотипных деталей.

Настоящая технология использует преимущественно метод формовки, предполагает автоматизацию процессов с применением пресс-форм, матриц, лекал.

2. Подготовка заготовки к нанесению закрепляющего слоя

Полученные заготовки профиля или конструкции окна или двери из вспененного полимера осматриваются на наличие дефектов, проверяются на соответствие требуемой геометрии с учетом допусков и последующей обработки, при необходимости шпаклюются, а затем заготовку можно разрезать и склеивать, что позволяет сделать из заготовленных ранее конструктивных элементов негабаритные или сложносоставные формы.

3. Полимерный состав

На сформированную заготовку изделия наносится состав термореактивного полимера на основе термореактивной смолы. Применяемые термореактивные смолы: эпоксидная, винилэфирная, полиэфирная и полиуретановая смола. В состав смолы кроме наноматериалов добавляются различные добавки, такие как ускорители, отвердители, неволокнистые и минеральные наполнители, антипирены, красящие пасты, количество и процентное соотношение которых зависит от требуемых физико-механических характеристик, времени полимеризации, тепло- и пожаростойкости и внешнего вида конечного изделия.

4. Армирование полимерного состава

Метод нанесения, наличие, состав и тип армирующего волокна выбираются в зависимости от требуемых прочностных и декоративных свойств изделия.

Существует несколько видов армирования - это армирование разнонаправленными рубленными и молотыми волокнами, конструкционными матами, плетеными тканями, или синтетическими вуалями, или фетрами в различных комбинациях.

Поверхности изделий с низкими требованиям к внешнему виду обычно производятся с помощью напыления фибросмеси по технологии LFI (напыление одновременно и полимерной смолы, и рубленного волокна диаметром в пределах 0,1 мм, длинной от 5 до 100 мм), неориентированное расположение нитей обеспечивает очень быстрое нанесение и относительно высокие прочностные и защитные свойства на участках, подвергаемых статическим нагрузкам, поперечным поверхности, но низким качеством и неровностью поверхности. В целях улучшения внешнего вида необходимо обязательное выравнивание нанесенного слоя и нанесение финишного покрытия.

Армировать рублеными или молотыми волокнами можно и сам вспененный полимер, например при добавлении рубленного или молотого стекловолокна в состав вспененного пенополиуретана увеличивается его твердость, ударопрочность, теплостойкость и звукоизоляция.

При армировании полимера термореактивной смолы синтетической фетрой или вуалью полимеризованная поверхность получается ровной или ребристой, в зависимости от выбранной фактуры, но имеет низкие физико-механические характеристики, данное армирование следует применять при нанесении декоративного рисунка и на поверхностях без высоких динамических нагрузок, а также для выравнивания неровной поверхности заготовки вспененного полимера, в том числе для финишного выравнивания слоя полимера на основе рубленых или молотых волокон.

Для обеспечения высокой продольной прочности в местах креплений, замков, угловых элементов рам и конструкций, на участках, подвергаемых повышенным нагрузкам, применяется армирование высокопрочными матами или тканями, с направлением укладки преимущественно вдоль вектора приложения усилия. После опрессовки усиливающих матов или тканей на них наносится слой термореактивной смолы.

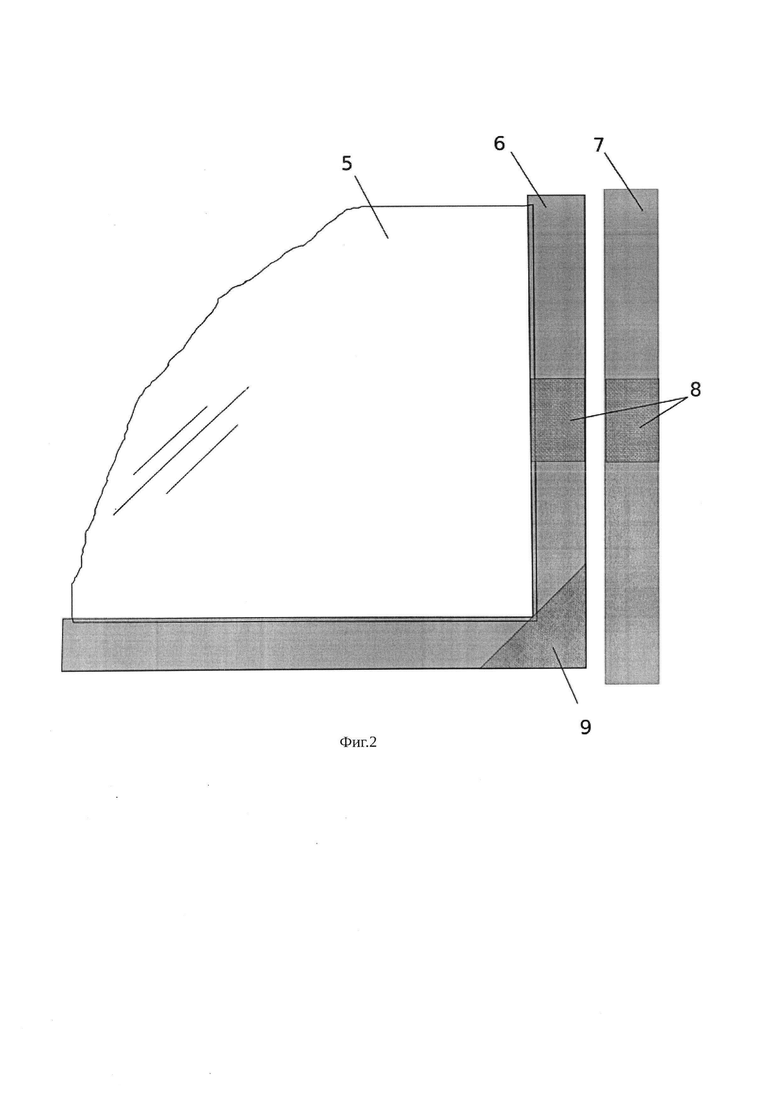

Зоны расположения усиливающих матов отражены на Фиг. 2, где схематически изображено:

1 – стеклоблок,

2 - оконная рама,

3 - оконный блок,

4 - участки поперечного усиления зон установки фурнитуры,

5 - участок углового усиливающего армирования оконной рамы.

На данном этапе проводится визуальная проверка качества нанесения композитного покрытия, при необходимости проводятся работы по устранению недостатков. Крайне высокая степень адгезии композитных полимеров позволяет производить ремонтно-восстановительные работы в любых объемах без ущерба прочностным характеристикам изделия,

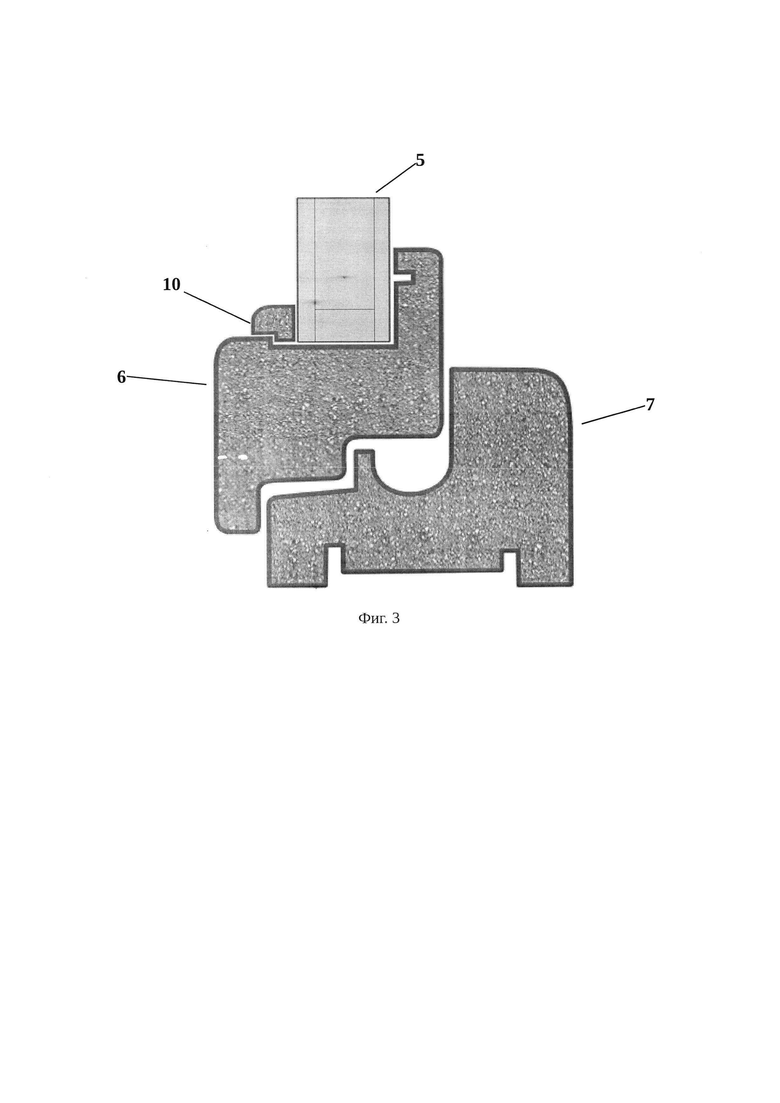

На Фиг. 3 отражен примерный вид профилей рамы и створки окна, где схематически изображено:

1 - профиль рамы окна,

2 - профиль блока окна,

3 – стеклоблок,

4 - фиксатор стеклоблока.

Технология позволяет изготавливать профили очень сложных форм с высокой степенью монолитности. Внешнее армирование композитным материалом за счет равномерного объемного распределения усилий создает очень прочный корпус, превосходящий по прочностным характеристикам внутреннее металлическое армирование в технологии ПВХ профилей, а монолитность и малая степень линейного расширения обеспечивают очень высокую геометрическую точность изделий.

Основываясь на различиях приведенных выше способов армирования поверхностного слоя термореактивной смолы, в зависимости от желаемых свойств конечного продукта, выбирается применение или вообще отказ от армирования, оставив лишь финишное покрытие из термореактивного полимера.

5. Декорирование и финишная отделка

Термореактивный полимер покрытия допускает добавление декорирующего наполнителя и красителя для придания товарного вида изделию без финишной отделки. После полимеризации связующего заявленное изделие может иметь любой оттенок в зависимости от цвета выбранного состава связующего, ткани, мата или волокна. Структура поверхности изделия определяется наличием и видом фиброматериала, структурой используемых усилительных, матов. Если необходимо придать глянец готовому изделию, то можно добавить любое финишное покрытие.

В качестве финишного покрытия, в зависимости от дизайна, можно использовать следующие материалы: ЛКМ (различные эмали и лаки), краску или гелькоут. Поверхность изделия на данном этапе хорошо обрабатывается, при этом является самодостаточным финишным покрытием, обеспечивающим большой срок защиты изделия и достаточную прочность.

6. Установка фурнитуры

Фурнитура для ограждающих конструкций может применяться как унифицированная, так и специализированная. Тяги, фиксаторы и их крепления размещаются в подготовленных полостях и закрываются вставками с фиксаторами на защелках. Прочность усиливающих матов позволяет использовать фурнитуру, закрепляемую винтовым способом. Возможно использование металлической и полимерной фурнитуры, металлические или полимерные декорирующие или усилительные профили различной конфигурации, уплотняющие резиновые прокладки, жалюзи, декорирующие вставки.

Целью изобретения технологии являлось снижение энергозатрат на производство, создание гибкой технологии, позволяющей как производство уникальных единичных изделий, так и массовое производство однотипных конструкций, значительное сокращение теплопроводности ограждающих конструкций и увеличение срока их эксплуатации при повышении уровня безопасности изделий.

Результатом изобретения является значительное повышение экономической эффективности производства светопрозрачных ограждающих конструкций - окон и дверей, их конструктивных элементов, отделочных материалов, прочих строительных конструкций как массового, так и индивидуального назначения. Удалось добиться радикального снижения веса таких конструкций, обеспечив уменьшение общей нагрузки на несущие конструкции зданий. Технология позволила достичь расчетного времени эксплуатации изделий до 50 лет и более, обеспечить отсутствие выбросов вредных веществ как при естественном распаде используемых веществ, так и в случае термического воздействия. Значительно увеличена пожаробезопасность конструкции - композитные материалы, использующие в качестве армирования стекловолокно или углеродное фиброволокно в высшей степени резистивны к открытому огню, твердые пенополистиролы с применением стандартных безопасных добавок имеют свойства самозатухания. Технология предполагает крайне низкий уровень отходов производства и вторичную переработку остатков материалов, безопасность природного разложения отходов при стандартной утилизации на полигонах ТБО.

Преимущества технологии

Заявленный способ имеет явное преимущество перед широко применяемой технологией производства окон из ПВХ профиля. Ранее недоступная высокая степень безопасности продукта, долговечность, высокие механические характеристики, стабильность применяемого материала, низкая себестоимость и высокая вариативность производства позволяют считать данную технологию перспективной как в промышленном, так и в мелкосерийном производстве. При эксплуатации изделий при отрицательных температурах на их поверхности полностью отсутствует конденсат, исключается развитие микроорганизмов и грибка. Изделия имеют крайне высокий уровень шумопоглощения.

Недостатки технологии

При организации производства требуется модернизация существующих мощностей, обеспечение вентиляции в достаточном объеме. Этап полимеризации термореактивных полимеров требует наличия повышенного внимания к вентиляции и чистоте производственных помещений.

Результат производственных испытаний

Данная технология прошла успешные испытания на производственных мощностях как в части получения единичных сложных изделий, так и в создании технологии массового - поточного - производства элементов конструкций для последующего формирования конечных изделий. Подтверждены низкая себестоимость и высокие потребительские свойства, что позволяет считать применяемую технологию в производстве в значительной степени востребованной рынком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных изделий с основой из вспененных полимеров | 2019 |

|

RU2731930C1 |

| ЭНЕРГОЭФФЕКТИВНАЯ ОГНЕСТОЙКАЯ МНОГОСЛОЙНАЯ ИЗОЛИРУЮЩАЯ ПАНЕЛЬ | 2017 |

|

RU2704993C2 |

| Устройство сборных энергоэффективных ограждающих конструкций со встроенным усилительно-монтажным профилем | 2023 |

|

RU2813733C1 |

| Термопластичный пултрузионный усилительный вкладыш в полой пластиковой раме оконного или дверного блока | 2020 |

|

RU2738062C1 |

| ПЛАСТМАССОВЫЙ ПРОФИЛЬ ДЛЯ ОКОННЫХ, ДВЕРНЫХ И ФАСАДНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2432439C2 |

| ОКОННАЯ, ДВЕРНАЯ ИЛИ ПОДОБНАЯ ОГРАЖДАЮЩАЯ РАМНАЯ КОНСТРУКЦИЯ | 2007 |

|

RU2335615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ЗАКРЫТИЯ ПРОЕМА В СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2021 |

|

RU2766456C1 |

| УСИЛИТЕЛЬ ДЛЯ ПОЛЫХ ПЛАСТМАССОВЫХ ОКОННЫХ, ДВЕРНЫХ ИЛИ ПОДОБНЫХ ОГРАЖДАЮЩИХ РАМНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2336404C1 |

| ДОПОЛНИТЕЛЬНЫЙ ПРОФИЛЬ ЖЕСТКОСТИ ДЛЯ ОКОННОЙ РАМЫ И ОКОННАЯ РАМА, СОДЕРЖАЩАЯ ЕГО | 2014 |

|

RU2679880C1 |

| КОМПЛЕКТ ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ ИЛИ ДВЕРНЫХ БЛОКОВ | 2003 |

|

RU2216631C1 |

Предложен способ изготовления оконных и дверных профилей, корпусных конструкций оконных и дверных створок и рам с использованием комбинированного полимерно-композитного материала. При этом базовый слой изделия выполняется из вспененного полимера на основе полиуретана или термореактивного полимера, армированного в теле или без, с частичным или полным поверхностным армированием матами или тканями, синтетическими вуалями или фетрой. После этого базовый слой покрывается армирующим слоем из термореактивного полимера, и затем покрывается финишным покрытием. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления оконных и дверных профилей, корпусных конструкций оконных и дверных створок и рам с использованием комбинированного полимерно-композитного материала, отличающийся тем, что базовый слой изделия выполняется из вспененного полимера на основе полиуретана или термореактивного полимера, армированного в теле или без, с частичным или полным поверхностным армированием матами или тканями, синтетическими вуалями или фетрой, покрывается армирующим слоем из термореактивного полимера и покрывается финишным покрытием.

2. Способ изготовления оконных и дверных профилей по п.1, отличающийся тем, что армирование слоев из вспененного и термореактивного полимеров в теле производится множеством случайно ориентированных рубленых или молотых волокон, а также однонаправленными непрерывными упорядоченными нитями.

3. Способ изготовления оконных и дверных профилей по п.1, отличающийся тем, что полимерный материал базового и армирующего слоев может содержать нанодобавки, неволокнистые или минеральные наполнители, шпаклевки, микродобавки, красящие пасты или антипирены.

4. Способ изготовления оконных и дверных профилей по п.1, отличающийся тем, что финишное покрытие готового оконного или дверного профиля, или рамы окна, или двери здания может быть выполнено гелькоутом, лаком или краской.

| WO 1995019252 A1, 20.07.1995 | |||

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАПРОСОВ | 1991 |

|

RU2042978C1 |

| US 20090255197 A1, 15.10.2009. | |||

Авторы

Даты

2017-05-25—Публикация

2015-11-30—Подача