Область техники

Изобретение относится к усилительному вкладышу в полых пластиковых оконных, дверных или подобных ограждающих рамах.

Уровень техники

Известен УСИЛИТЕЛЬ ДЛЯ ПОЛЫХ ПЛАСТМАССОВЫХ ОКОННЫХ, ДВЕРНЫХ ИЛИ ПОДОБНЫХ ОГРАЖДАЮЩИХ РАМНЫХ ЭЛЕМЕНТОВ в патенте RU 2336404 (опубликован 20.10.2008 Бюл. №29), выполненный из композиционного материала на основе искусственного армирующего волокна и полимерного связующего в виде пултрузионного профиля, состоящего из несущей части с высокопрочной вставкой и установочной части с выступом и, при необходимости, поверхностным слоем из системы переплетающихся и/или пересекающихся нитей, структура композиционного материала пултрузионного профиля выполнена на основе армирующего волокна при его объемном содержании в композиционном материале от 50 до 92%, длина поверхностного слоя в поперечном направлении составляет до 3,0 длины периметра профиля. Поперечное сечение профиля может быть выполнено прямоугольным, треугольным, трапецеидальным, кольцевым, в виде сектора кольца, комбинированным. Дополнительное армирование возможно в виде поверхностного слоя из системы переплетающихся и/или пересекающихся нитей (лент, тканей, матов). Система армирования может состоять как из отдельных лент, кусков ткани или мата, отдельных семейств волокон, так и из непрерывных ленты, ткани или мата. Контакт выступом, а не всей поверхностью установочной части позволяет снизить перетекание тепла (или холода) от рамных элементов к усилителю и наоборот. С помощью фурнитуры усилитель жестко скрепляют с рамным элементом. Заявленный усилитель изготавливают из композиционного материала на основе искусственного армирующего волокна, такого как стеклянное, базальтовое, углеродное или полимерное волокно или их комбинация, и на основе полимерного связующего, такого как связующее на основе полимерных смол, преимущественно эпоксидной, полиэфирной, винилэфирной, фенольной, полиуретановой или их комбинации (все эти смолы - реактопласты).

Недостатком данного усилительного вкладыша является то, что в качестве композиционного материала для изготовления данного вкладыша используется реактопластичная матрица, а не термопластичная, и поэтому отсутствуют свойства свариваемости частей вкладыша друг с другом, а также возможности его вторичной переработки при утилизации. Также следует отметить сложность конструкции данного усилителя.

Более близким аналогом (прототипом) можно признать ДОПОЛНИТЕЛЬНЫЙ ПРОФИЛЬ ЖЕСТКОСТИ ДЛЯ ОКОННОЙ РАМЫ по патенту RU2679880 (опубликован 13.02.2019 Бюл. №5, Заявка PCT: EP 2014/078292 (17.12.2014)), который содержит полимерный материал и армирующий материал, причем профиль жесткости имеет модуль упругости при растяжении (или на изгиб) в направлении его длины по меньшей мере 5 ГПа (предпочтительно, по меньшей мере 8 или 10 ГПа), а полимерный материал имеет значение лямбда (теплопроводности) максимум 2 Вт/мК. Изобретение относится к полимерным оконным профилям, имеющим хорошие механические и теплоизоляционные свойства. В частности, оно относится к дополнительному элементу жесткости, который, если предусмотрен на профиле, не влияет или лишь очень незначительно влияет на теплоизоляционные свойства профиля. Дополнительный профиль жесткости содержит, по меньшей мере, два продольных армированных края, проходящих параллельно друг другу и соединенных стенкой из полимерного материала, причем каждый из указанных краев имеет модуль упругости при растяжении в продольном направлении по меньшей мере 5 ГПа, а полимерный материал стенки имеет значение лямбда (теплопроводности) максимум 2 Вт/мК. Относительно высокий модуль упругости при растяжении профиля жесткости позволяет усиливать существующие ПВХ (поливинилхлорид) оконные профили для достижения высокой жесткости для самой разной ширины геометрий оконного профиля без необходимости или с ограниченной необходимостью в других армированиях в конструкционном профиле. Вторичной функцией профиля жесткости является ограничение линейного теплового расширения конструкционного профиля. Для дополнительного улучшения теплостойкости полимерного конструкционного профиля профиль жесткости предпочтительно имеет коэффициент линейного теплового расширения (КЛТР) максимум 25,106 мм/мм/K, предпочтительнее, максимум 20,106 мм/мм/K и, наиболее предпочтительно, максимум 15,106 мм/мм/K (примечание: величины этих параметров в описании и формуле патента записаны с техническими ошибками, правильно должно быть: 2,5·10-6 мм/мм/K, 2,0·10-6 мм/мм/K, 1,5·10-6 мм/мм/K до 2,5·10-6 мм/мм/K. (при этом также для упрощения можно заменить сложную размерность: мм/мм/K на более простую: K−1). Низкие по сравнению с КЛТР ПВХ значения КЛТР профиля жесткости являются особенно преимущественными для использования с конструкционными профилями в случаях применения, когда требуется высокая стабильность размеров конструкционных профилей, например когда профили подвергаются воздействию изменяющихся погодных условий, как в случаях дверных и оконных профилей, ворот, заборов, обшивки и настила. В тексте описания также есть указание: предпочтительно, полимерный материал стенки указанного профиля жесткости имеет значение лямбда максимум 1 Вт/мК, предпочтительно, максимум 0,5 Вт/мК, наиболее предпочтительно, максимум 0,25 Вт/мК. Поскольку эти значения намного меньше значений лямбда стали или алюминия и сравнимы со значениями лямбда полимерных материалов, использование профиля жесткости не оказывает пагубного влияния на теплоизоляционные свойства ПВХ профиля.

Армированные края предпочтительно содержат армирующий материал, погруженный в матрицу из полимерного материала, причем армирующий материал выбран из группы, состоящей из металлических стержней, металлических проволок, металлических тросов, стекловолокна, арамидных волокон, углеродных волокон, непрерывных натуральных волокон и их смесей. Стенка предпочтительно изготовлена из полимерного материала, содержащего полимер или сополимер, выбранный из группы, состоящей из: поливинилхлорида (ПВХ); акрилонитрил-бутадиен-стирола (АБС); стиролакрилонитрила (САН); полиметилметакрилата (ПММА); полиэтилена высокой плотности (ПЭВП); полипропилена (ПП); полиамида, такого как РА6, РА6.6, РА10, РА11 или РА12; полиэтилентерефталата (ПЭТ); полиоксиметилена (ПОМ) и их смесей (примечание: все это термопластичные смолы). Предлагаемый профиль жесткости может изготавливаться сочетанием экструзии и пултрузии. Часть термопластичной центральной стенки профиля экструдирована, а армирующий материал, погруженный в термопластичный полимер, может изготавливаться одновременно и непрерывно из одной и той же формы пултрузией. Данные две технологии (экструзия и пултрузия) совмещены, поскольку, предполагается, что продольные металлические или неметаллические волокна необходимо разместить (заформовать, погрузить) внутри полимерной матрицы, для этого используется пултрузионная установка, при помощи которой волокна непрерывно протягиваются через фильеру, образующую итоговый профиль данного профиля жесткости. А полимерная матрица подается в фильеру методом экструзии при помощи экструдера.

Далее при сборке оконной или дверной рамы с дополнительным профилем жесткости частью процесса сборки является сварка рамы (но не сварка самого профиля жесткости, который выполнен в виде наборных стержней).

Основными недостатками данного дополнительного профиля жесткости в оконной или дверной раме являются:

- отсутствие углового (сварного) соединения и замкнутого сечения профиля жесткости, что обеспечивает меньшую жесткость общей конструкции рамы с профилем, другие технические параметры профиля жесткости также могут быть улучшен;

- плоскостная геометрия профиля жесткости не обеспечивает возможности армирования рамы (преимущественно оконной) в местах крепления фурнитуры, например, петель створки.

Раскрытие изобретения

Задачей настоящего изобретения является комплексное улучшение эксплуатационных и технологических характеристик рам оконных или дверных блоков с предлагаемыми термопластичными пултрузионными усилительными вкладышами, а именно: прочности совместно с теплоизоляцией, за счет улучшенных свойств самого вкладыша, облегченной сборки рамы с вкладышем, и особенно свариваемости угловых соединений заготовок рамы и заготовок вкладыша, и возможности полной послеэксплуатационной утилизации вкладыша.

Для решения данной задачи предлагается усилительный вкладыш в полой пластиковой раме оконного или дверного блока, изготовленный с использованием пултрузии на базе термопластичного композита с армированием стекловолокном. Вкладыш имеет полый замкнутый профиль прямоугольного сечения, в котором при пултрузионном изготовлении стенок профиля заготовки вкладыша распределение исходных материалов термопластичных лент и полос стеклоткани произведено таким образом, что на всей внешней и внутренней поверхности стенок расположены внешний и внутренний одинарные слои термопластичных лент, исходно уложенных перед пултрузией вплотную друг к другу. При этом одинарные слои из исходных полос стеклоткани расположены внутри стенок под указанными одинарными слоями термопластичных лент, и далее между указанными одинарными слоями стеклоткани в стенках расположена основная часть композитного материала также из исходно уложенных вплотную друг к другу термопластичных лент. Далее со вставкой заготовки вкладыша в заготовку пластикового конструкционного профиля перед их совместной нарезкой в размер частей заготовок усиленной рамы оконного или дверного блока, фиксации нарезанных заготовок вкладыша внутри нарезанных частей заготовок пластикового конструкционного профиля и в конце одновременной сварки полученных частей заготовок пластикового конструкционного профиля друг с другом и заготовок вкладыша друг с другом с получением усиленной рамы оконного или дверного блока.

Вкладыш изготовлен с использованием термопластичных лент марки ComTape B.V., состоящей из стекловолокна, пропитанного полипропиленом, и армирующей полосовой стеклоткани производства Tissa Textiles, на технически и технологически доработанной промышленной пултрузионной установке Pultrex P500×6T. Вкладыш имеет следующие средние величины технических параметров: объемное содержание связующего 61,73%, объемное содержание волокон 37,59%; объемное содержание пористости 0,68%; модуль упругости при растяжении 28,1 ГПа; модуль упругости на изгиб 26,63 ГПа; коэффициент линейного теплового расширения продольного 1,37 мкм/(м•К); теплопроводность вдоль 0,55 Вт/м/К; теплопроводность поперек 0,40 Вт/м/К.

Перечень фигур

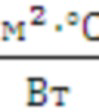

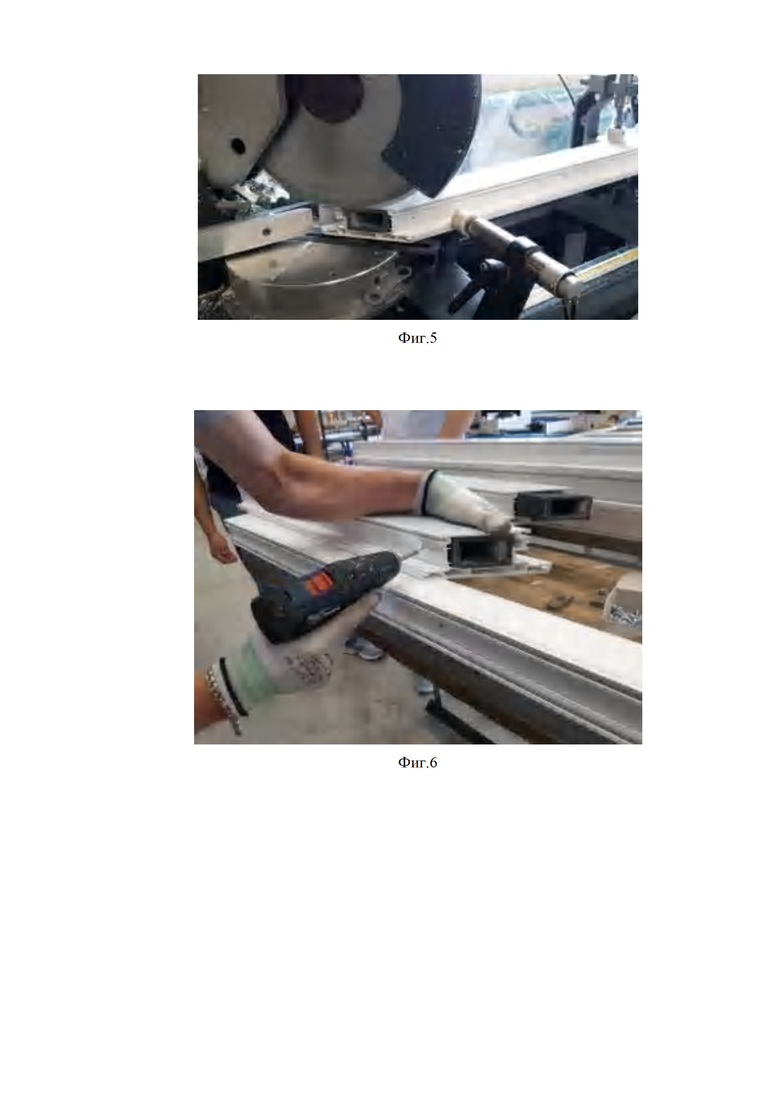

Фиг.1 - Фото заготовки вкладыша после пултрузии.

Фиг.2 - Фото бобины с термопластичной лентой марки «ComTape B.V.».

Фиг.3 - Фото стеклоткани производства Tissa Textiles.

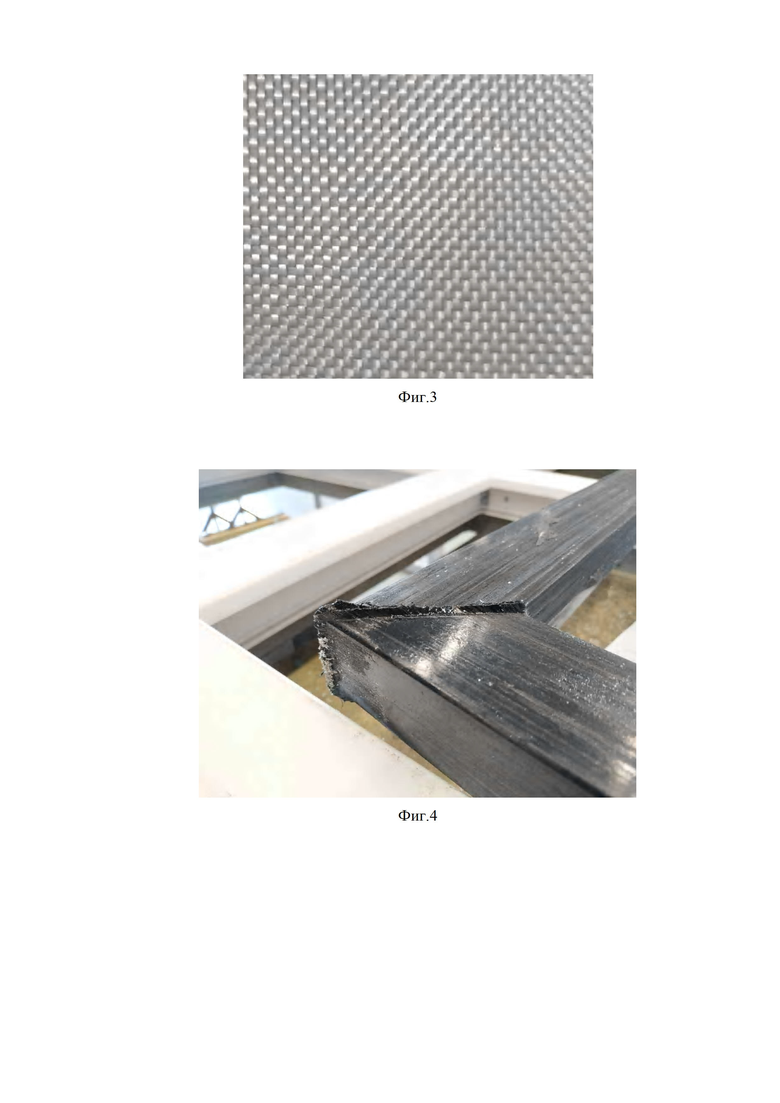

Фиг.4 - Фото углового сварного соединения заготовок вкладыша без рамы.

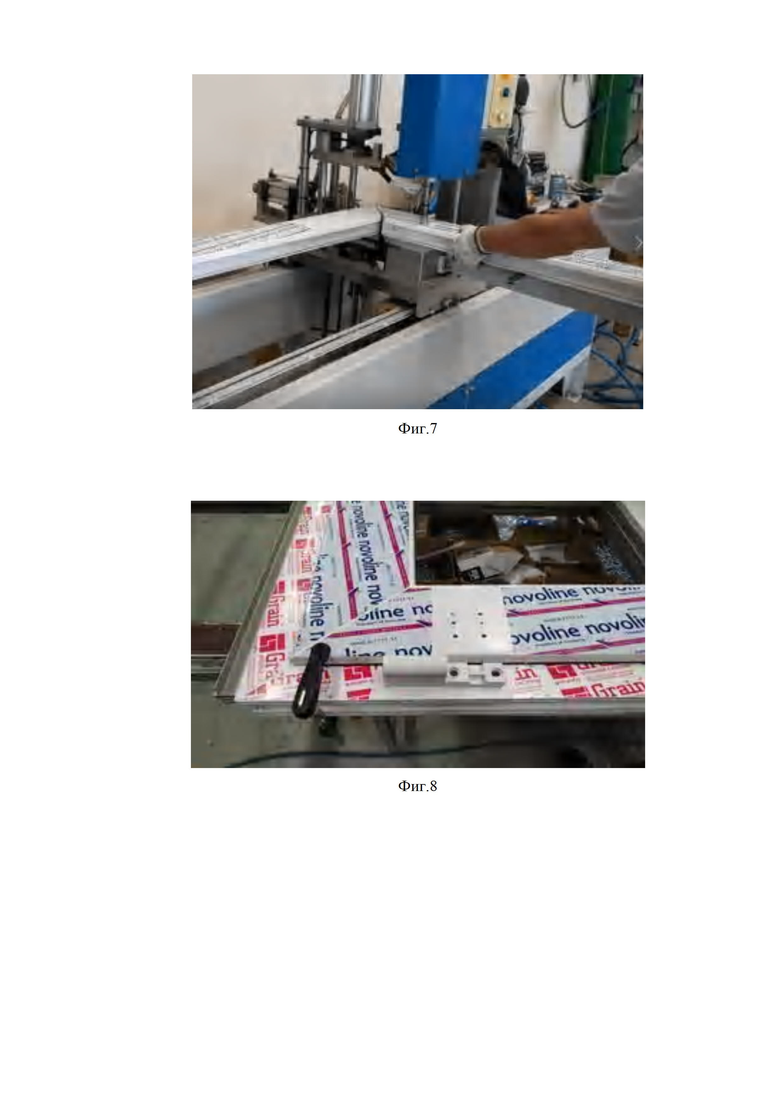

Фиг.5 - Фото нарезки заготовки рамы с вставленной в нее заготовкой вкладыша.

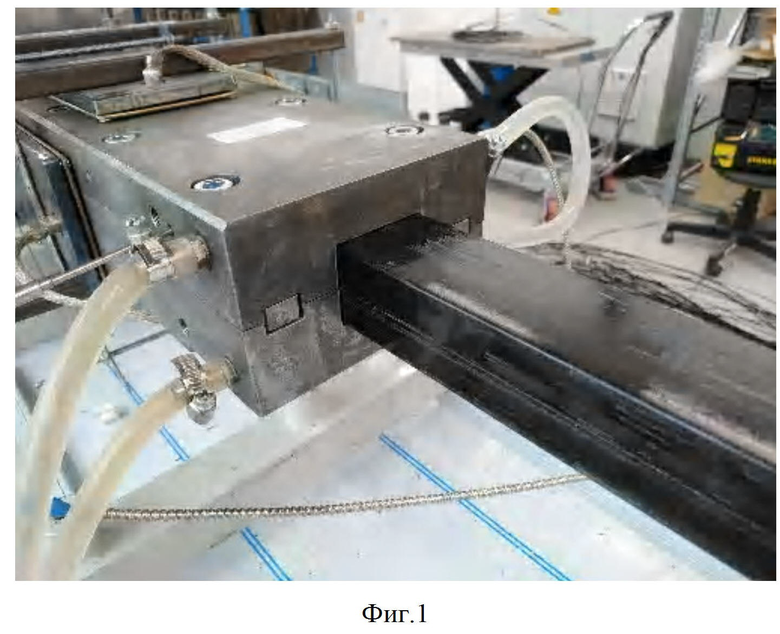

Фиг.6 - Фото фиксации нарезанной заготовки вкладыша внутри нарезанной заготовки ПВХ профиля саморезами.

Фиг.7 - Фото сварки заготовок рамы с вкладышем.

Фиг.8 - Фото установки фурнитуры (замков, петель) в усиленную раму с вкладышем.

Осуществление изобретения

Работа выполнялась в рамках проекта STRIP “Pultrusion structural profiles based on fibre reinforced pre-impregnated materials” в Центре Проектирования, Производственных технологий и Материалов Сколковского института науки и технологий (РФ) на промышленной пултрузионной установке Pultrex P500×6T (Англия) с использованием доработанных технологии, средств и набора материалов для непрерывного пултрузионного изготовления заготовок усилительного вкладыша и дальнейшего их встраивания в рамы оконных или дверных блоков.

Профиль вкладыша (фиг.1) изготовлен с использованием термопластичных (ТП) лент марки «ComTape B.V.» (фиг.2), состоящей из стекловолокна, пропитанного полипропиленом, и армирующей стеклоткани производства Tissa Textiles (фиг.3). Качество поверхности профиля лучше в том случае, когда слой стеклоткани находится под одним слоем термопластичных лент, поскольку однонаправленные ленты покрывают ткань и сохраняют ее в процессе вытяжки. При этом стеклоткань располагается в непосредственной близости к поверхностям профиля под одним слоем термопластичных лент, расположенных плотно друг к другу. В ходе изготовления профиля полосы ткани и лент подаются под натяжением, что исключает образование складок и смещения ткани.

Вкладыш изготовлен с использованием полипропилена (ПП), но при необходимости может быть использована и другая термопластичная матрица, такая как ПВХ, полиамид (ПА), ABS, полиэтилен и др.

На фиг.4 в подтверждение свойства легкости и надежности сварки заготовок профиля вкладыша показано сварное угловое соединение заготовок вкладыша без рамы оконного или дверного блока. Свойство свариваемости профиля расширяет возможности сборки узлов креплений, что значительно сокращает трудоемкость и материалоемкость конструкций на основе данного профиля. В случае с термопластичным профилем можно воспользоваться методом местного разогрева для придания необходимой геометрии либо различных методов сваривания. Для этого дополнительные материалы не требуются, необходим только инструмент, а процесс сварки происходит намного быстрее процесса склейки. Свариваемость профиля вкладыша в углах обеспечивает более прочное угловое соединение. Произведены механические испытания прочности (несущей способности) по ГОСТ 30674-99 п.7.2.6 образцов углового сварного соединения профиля с термопластичным пултрузионным усилительным вкладышем в сертифицированной лаборатории ООО «ЦАЛЭСК» (г. Казань). Испытания показали результаты, превосходящие по прочности в 2,9 раза требования ГОСТ 23166-99 «Блоки оконные. Общие технические условия», ГОСТ 30674-99 «Межгосударственный стандарт. Блоки оконные из поливинилхлоридных профилей», ГОСТ 30673-99 «Профили поливинилхлоридные для оконных и дверных блоков». Значение разрушающей нагрузки (2348 Н) в 2,9 раза больше, чем нормативное значение (800 Н). При этом важно отметить, что данное соединение сваривается без изменения технологических параметров сваривания ПВХ профиля без вкладыша. А наличие замкнутого контура усилительного вкладыша гарантирует увеличение жесткости всей конструкции усиленной рамы.

Сборка рамы оконного или дверного блока включает в себя следующие основные операции:

- нарезка в размер заготовок ПВХ профиля с вкладышем, вставленным заранее;

- фиксация усилительного вкладыша внутри ПВХ профиля саморезами;

- сварка элементов конструкции без перенастройки оборудования с использованием режимов для сварки стандартного ПВХ профиля;

- установка фурнитуры (замков, петель, уплотнителей) в раму при готовом вкладыше.

При использовании термопластичного усилительного вкладыша вставка вкладыша в ПВХ профиль происходит перед нарезкой профиля в заготовки, что позволяет совместить операции нарезки вкладыша и ПВХ профиля в единую операцию.

В традиционных блоках с металлическим усилительным вкладышем подготовительная стадия сборки оконного или дверного блока подразумевает нарезку металлического усилительного вкладыша отдельно и перед сваркой рамы производят вставку усилительного вкладыша (без его сваривания) в ПВХ профиль и дальнейшая сварка только ПВХ рамы.

Сравнение параметров предлагаемого вкладыша и дополнительного профиля жесткости для оконной рамы из патента RU2679880.

1) Сравнение по модулю упругости (прочности): в предлагаемом вкладыше модуль упругости при растяжении 28,1 ГПа; модуль упругости на изгиб 26,63 ГПа - лучше более чем в 2 раза, по сравнению с профилем жесткости прототипа, который предпочтительно имеет модуль упругости при растяжении в продольном направлении по меньшей мере 8 ГПа, предпочтительно, по меньшей мере 10 ГПа.

2) Сравнение по КЛТР: в предлагаемом вкладыше КЛТР = 1,37·10−6 K−1 немного лучше, чем в прототипе (прим.: в патенте RU2679880 величины КЛТР указаны ошибочно: от 15,106 мм/мм/K до 25,106 мм/мм/K - две ошибки: запятая стоит не в том разряде и нет знака «минус» в степени, а правильно должно быть: от 1,5·10-6 мм/мм/K до 2,5·10-6 мм/мм/K. (прим.: 1 мм/мм/K = 1 K−1) (для справки: у железа КЛТР = 11,3·10−6 K−1).

3) Сравнение по теплопроводности: в предлагаемом вкладыше теплопроводность от 0,4 до 0,55 - как у строительного кирпича и много меньше, чем у стали нержавеющей и в целом на уровне полимерного материала в патенте RU2679880, у которого лямбда (коэффициент теплопроводности) максимум 2 Вт/мК, и далее в описании прототипа: предпочтительно, полимерный материал стенки профиля жесткости имеет значение лямбда максимум 1 Вт/мК, предпочтительно, максимум 0,5 Вт/мК, наиболее предпочтительно, максимум 0,25 Вт/мК.

Производным от теплопроводности является сопротивление теплопередаче конструкций (коэффициент теплосопротивления, теплосопротивление, термическое сопротивление Rо) - один из важнейших теплотехнических показателей, который отражает теплозащитные свойства конструкции и складывается из термических сопротивлений отдельных однородных слоев конструкции. Чем больше суммарное значение Rо, тем выше теплозащитные свойства ограждающей конструкции.

Основополагающим стандартом, регламентирующим требования к оконным блокам, в том числе и по приведенному коэффициенту сопротивления теплопередаче (Ro), является ГОСТ 23166-99 «Блоки оконные. Общие технические условия». В соответствии со стандартом, по данному параметру оконные блоки подразделяют на классы.

В рамках проекта STRIP «Термопластичная пултрузия» было изготовлено 2 вида оконных блоков с использованием створки НП 022, импоста НП 023, оконной рамы НП 12 и двухкамерного стеклопакета СПД (4М1-10-4М-10-4М1) (оконная конструкция из ПВХ профиля толщиной 58 мм):

- №1: с металлическим усилительным вкладышем (классический вариант);

- №2: с усилительным вкладышем из термопластичного пултрузионного профиля.

В соответствии с тепловыми испытаниями по ГОСТ 23166-99, проведенными сертифицированной лабораторией ООО «ЦАЛЭСК» (г. Казань) коэффициенты Ro для данных изделий составили:

№1 - Rо = 0,57  Класс В2 (Протокол № 4011-19 от 09.12.2019 г.)

Класс В2 (Протокол № 4011-19 от 09.12.2019 г.)

№2 - Rо = 0,60  Класс В1 (Протокол № 4012-19 от 09.12.2019 г.)

Класс В1 (Протокол № 4012-19 от 09.12.2019 г.)

Применение термопластичного пултрузионного профиля позволило улучшить класс данного оконного блока с В2 на В1. Что позволяет значительно расширить географию применения оконных конструкций из ПВХ профиля 58 серии с использованием двухкамерного стеклопакета СПД (4М1-10-4М-10-4М1) вглубь центральной и восточной части России в соответствии с нормативными документами данной отрасли.

Таким образом, предлагаемый термопластичный пултрузионный усилительный вкладыш в полой пластиковой раме оконного или дверного блока действительно имеет проверенные в ходе испытаний образцов существенно улучшенные эксплуатационные и технологические свойства, в том числе:

- высокую прочность;

- КЛТР;

- теплопроводность;

- постформируемость (возможность изменять геометрию многократно) и короткое время обработки, в том числе свариваемость вместо склеивания;

- возможность повторной переработки (изготовленный материал подвергается повторной переработке и использованию) - дополнительное экологическое преимущество термопластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОПОЛНИТЕЛЬНЫЙ ПРОФИЛЬ ЖЕСТКОСТИ ДЛЯ ОКОННОЙ РАМЫ И ОКОННАЯ РАМА, СОДЕРЖАЩАЯ ЕГО | 2014 |

|

RU2679880C1 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОКОННЫХ И ДВЕРНЫХ ПРОФИЛЕЙ, КОРПУСНЫХ КОНСТРУКЦИЙ ОКОННЫХ И ДВЕРНЫХ СТВОРОК И РАМ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОГО ПОЛИМЕРНО-КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2620486C1 |

| ОКОННАЯ, ДВЕРНАЯ ИЛИ ПОДОБНАЯ ОГРАЖДАЮЩАЯ РАМНАЯ КОНСТРУКЦИЯ | 2007 |

|

RU2335615C1 |

| СТРОИТЕЛЬНЫЙ ПРОФИЛЬ С ТЕРМОРАЗРЫВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2823310C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ДЕТАЛИ | 2018 |

|

RU2768460C1 |

| Принципиальная система высокоэнергоэффективного утепления стен зданий с применением стеклопластиковых пултрузионных строительных профилей заводского изготовления | 2024 |

|

RU2832602C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

Изобретение относится к усилительному вкладышу в полых пластиковых оконных, дверных или подобных ограждающих рамах. Задача: комплексное улучшение эксплуатационных и технологических характеристик рам оконных или дверных блоков с предлагаемыми термопластичными пултрузионными усилительными вкладышами, а именно прочности совместно с теплоизоляцией, за счет улучшенных свойств самого вкладыша, облегченной сборки рамы с вкладышем и особенно свариваемости угловых соединений заготовок рамы и заготовок вкладыша и возможности полной послеэксплуатационной утилизации вкладыша. Усилительный вкладыш в полой пластиковой раме оконного или дверного блока имеет полый замкнутый профиль прямоугольного сечения, в котором при пултрузионном изготовлении стенок профиля заготовки вкладыша распределение исходных материалов термопластичных лент и полос стеклоткани произведено таким образом, что на всей внешней и внутренней поверхностях стенок расположены внешний и внутренний одинарные слои термопластичных лент, исходно уложенных перед пултрузией вплотную друг к другу. При этом одинарные слои из исходных полос стеклоткани расположены внутри стенок под указанными одинарными слоями термопластичных лент, и далее между указанными одинарными слоями стеклоткани в стенках расположена основная часть композитного материала также из исходно уложенных вплотную друг к другу термопластичных лент. Вкладыш выполнен с возможностью вставки своей заготовки в заготовку пластикового конструкционного профиля перед их совместной нарезкой в размер частей заготовок усиленной рамы оконного или дверного блока, фиксации нарезанных заготовок вкладыша внутри нарезанных частей заготовок пластикового конструкционного профиля и в конце одновременной сварки полученных частей заготовок пластикового конструкционного профиля друг с другом и заготовок вкладыша друг с другом с получением усиленной рамы оконного или дверного блока. Вкладыш изготовлен с использованием термопластичных лент марки ComTape B.V., состоящих из стекловолокна, пропитанного полипропиленом, и армирующей полосовой стеклоткани производства Tissa Textiles, на технически и технологически доработанной промышленной пултрузионной установке Pultrex P500×6T. Вкладыш имеет следующие средние величины технических параметров: объемное содержание связующего 61,73%; объемное содержание волокон 37,59%; объемное содержание пористости 0,68%; модуль упругости при растяжении 28,1 ГПа; модуль упругости на изгиб 26,63 ГПа; коэффициент линейного теплового расширения продольного 1,37 мкм/(м•К); теплопроводность вдоль 0,55 Вт/м/К; теплопроводность поперек 0,40 Вт/м/К. 1 з.п. ф-лы, 8 ил.

1. Усилительный вкладыш в полой пластиковой раме оконного или дверного блока, изготовленный с использованием пултрузии на базе термопластичного композита с армированием стекловолокном, отличающийся тем, что имеет полый замкнутый профиль прямоугольного сечения, в котором при пултрузионном изготовлении стенок указанного профиля заготовки вкладыша распределение исходных материалов термопластичных лент и полос стеклоткани произведено таким образом, что на всей внешней и внутренней поверхностях указанных стенок указанного профиля расположены внешний и внутренний одинарные слои термопластичных лент, исходно уложенных перед пултрузией вплотную друг к другу, при этом одинарные слои из исходных полос стеклоткани расположены внутри указанных стенок под указанными одинарными слоями термопластичных лент, а между указанными одинарными слоями стеклоткани в указанных стенках расположена основная часть композитного материала, выполненного также из исходно уложенных вплотную друг к другу термопластичных лент, вкладыш выполнен с возможностью вставки своей заготовки в заготовку пластикового конструкционного профиля перед их совместной нарезкой в размер частей заготовок усиленной рамы оконного или дверного блока, фиксации нарезанных заготовок вкладыша внутри нарезанных частей заготовок пластикового конструкционного профиля и одновременной сварки полученных частей заготовок пластикового конструкционного профиля друг с другом и заготовок вкладыша друг с другом с получением усиленной рамы оконного или дверного блока.

2. Вкладыш по п. 1, отличающийся тем, что имеет следующие средние величины технических параметров: объемное содержание связующего 61,73%; объемное содержание волокон 37,59%; объемное содержание пористости 0,68%; модуль упругости при растяжении 28,1 ГПа; модуль упругости на изгиб 26,63 ГПа; коэффициент линейного теплового расширения продольного 1,37 мкм/(м•К); теплопроводность вдоль 0,55 Вт/м/К; теплопроводность поперек 0,40 Вт/м/К.

| US 20130273308 A1, 17.10.2013 | |||

| US 20140360344 A1, 11.12.2014 | |||

| US 20040009338 A1, 15.01.2004 | |||

| DE 102015004743 A1, 13.10.2016 | |||

| US 9970575 B2, 15.05.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО КАМЕРНОГО ПРОФИЛЯ | 2013 |

|

RU2622809C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СМЕШЕНИЯ ГОРЯЧЕЙ И ХОЛОДНОЙ ВОДЫ | 1932 |

|

SU32396A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ МАТЕРИАЛОВ ИЗ РАСПОЛОЖЕННЫХ В ОДНОМ НАПРАВЛЕНИИ ПОЛИМЕРНЫХ ЛЕНТ | 2007 |

|

RU2436677C2 |

Авторы

Даты

2020-12-07—Публикация

2020-07-31—Подача