Изобретение относится к области получения труб из композиционного материала на основе углерода, кремния и карбида кремния, которые могут использоваться в качестве нагревателей, работающих в окислительных газовых потоках при высоких температурах.

Известен способ получения нагревателей, в том числе в форме труб, на основе карбида кремния путем мундштучного прессования или вибротрамбовки предварительно приготовленных смесей порошков углерода и карбида кремния с различными добавками и связками с последующим обжигом в силицирующих засыпках (Рутман Д.С., Осинцова О.Г. - В кн.: Высокотемпературные материалы, М., "Металлургия", 1966, с. 164-171) [1].

Недостатком способа [1] является высокая себестоимость изделий за счет необходимости использования прессового оборудования и дорогостоящей оснастки, что особенно невыгодно в условиях мелкосерийного производства и необходимости часто изменять типоразмеры нагревателей. Кроме того, пористость материала достигает 20-30%, что приводит к быстрому окислению при высоких температурах и возрастанию электросопротивления.

Другим недостатком способа [1] является низкая термостойкость получаемых нагревателей, что принуждает дополнительно затрачивать электроэнергию в период медленного охлаждения печи и ограничивает рабочий ресурс нагревателя.

Известен способ получения композиционного материала на основе углеродного волокна и карбида кремния (по патенту РФ №2058964, опубл. 04.27.1996, МПК6 С04В 35/52, С04В 35/83, C04В 35/56) [2], включающий изготовление и силицирование углерод-углеродной заготовки, изготовленной из двух углеродных слоев, один из которых содержит углерод с пониженной реакционной способностью к жидкому кремнию, а другой, поверхностный, - с предельно высокой.

Целью способа [2] является создание изделий, работающих в высокоскоростных окислительных потоках при температуре до 1700°С. Эта задача решается за счет использования в заготовке материалов с различной реакционной способностью по отношению к расплаву кремния: в результате наружные слои, состоящие после силицирования практически на 100% из карбида кремния, защищают основной внутренний слой от окисления.

Недостатком способа [2] является возможность окисления внутреннего слоя материала с поверхности его торцевых участков. Другим недостатком является то, что описанная схема силицирования предусматривает выдержку заготовки в вакууме при 2000°С в течение 1 часа, что технически возможно лишь для небольших лабораторных образцов. Схема подачи кремния к заготовке не детализирована. Получение длинномерных изделий с заданным электрическим сопротивлением по этому способу практически невозможно.

Известен способ получения изделий из углерод-карбидокремниевого композиционного материала для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред (по патенту РФ №2084425, опубл. 07.20.1997, МПК6 С04В 35/52, С04В 35/83, С04В 35/56) [3].

Способ включает изготовление углепластиковой заготовки на основе углеродного волокна и термореактивного связующего, ее предварительную термообработку до образования коксовой матрицы, армированной углеродными волокнами, последующее уплотнение коксовой матрицы пироуглеродом, кристаллизацию осажденного пироуглерода и образование поровых каналов путем дополнительной термической обработки заготовки и силицирование орошением.

Известный способ [3] неоправданно сложен и включает ряд достаточно дорогих энерго- и материалоемких операций. Силицирование орошением применяется в технике для групповой обработки небольших по габаритам изделий. Обеспечить силицирование длинномерных крупногабаритных изделий способом орошения практически невозможно.

Еще одним недостатком способа является то, что он не позволяет получать изделия с гарантированным удельным электрическим сопротивлением, чтобы создавать нагреватели, совместимые с серийными печными трансформаторами.

Наиболее близким к заявляемому изобретению и принятым за прототип является способ получения полых нагревателей сопротивления из углеродкарбидо-кремниевого композиционного материала(по патенту РФ №2286317, опубл. 27.10.2006, МПК С04В 35/577, С04В 35/80) [4], включающий изготовление заготовки на основе углеродного волокна путем наматывания нескольких слоев углеродной ткани на покрытую слоем органического связующего трубу-шаблон, фиксацию намотанной ткани углеродной нитью, отделение заготовки от трубы-шаблона и ее силицирование, причем для проведения силицирования исходную заготовку засыпают изнутри дробленым кремнием и пропитывают заготовку расплавленным кремнием путем перемещения ее в горизонтальной плоскости относительно графитового нагревателя. Для предотвращения высыпания шихты кремния из полости заготовки к ее торцевым участкам крепят графитовые пробки, затем после извлечения силицированной заготовки графитовые пробки механически удаляют и шлифуют внешние поверхности торцевых участков.

Недостатком способа [4] является сложность определения дозирования необходимой для качественного силицирования заготовки массы загрузки шихты кремния. При ее недостатке на поверхности силицированной заготовки остаются непропитанные участки и процесс силицирования повторяют, для чего требуется удалять одну из графитовых пробок для досыпания дополнительной шихты. При небольшом избытке массы шихты на внешней поверхности силицированной заготовки возникают наплывы кремния, которые приходится сошлифовывать с использованием алмазного инструмента. Другим недостатком является необходимость использования пробок из плотного графита.

Технический результат, на достижение которого направлено изобретение, выражается в возможности получения длинномерных полых нагревателей сопротивления силицированием трубчатых углеволокнистых заготовок путем подачи расплавленного кремния к их внешней поверхности, что исключает возможность образования как непропитанных участков, так и наплывов кремния и повышает технико-экономические показатели процесса.

Для достижения названного технического результата в предлагаемом способе, включающем изготовление заготовки на основе углеродного волокна путем наматывания нескольких слоев углеродной ткани на покрытую слоем органического связующего трубу-шаблон, фиксацию намотанной ткани углеродной нитью, отделение заготовки от трубы-шаблона и ее силицирование путем подачи расплавленного кремния к внешней поверхности заготовки при ее перемещении относительно подающего расплав кремния капиллярного питателя.

При этом не требуется дозировать массу необходимого для силицирования кремния, поскольку она естественным образом определяется капиллярными силами, действующими при взаимодействии расплава с пористыми углеграфитовыми материалами.

Общими с прототипом признаками заявляемого способа являются изготовление заготовки на основе углеродного волокна путем намотки на трубу-шаблон нескольких слоев углеродной ткани с повышенной реакционной способностью к жидкому кремнию, затем нескольких слоев углеродной ткани с пониженной реакционной способностью к жидкому кремнию, фиксацию тканей углеродной нитью, нагрев на воздухе, отделение заготовки от трубы-шаблона и пропитку заготовки расплавленным кремнием путем перемещения в горизонтальной плоскости относительно П-образного графитового нагревателя.

Отличительным признаком является пропитка заготовки расплавленным кремнием через ее внешнюю поверхность при подаче расплава через связанный с содержащим его тиглем капиллярный питатель.

Для подачи расплава кремния к внешней поверхности заготовки используется капиллярный питатель из плотного графита, хвостовик которого погружают в расплав в графитовом тигле, а носовую часть приводят в контакт с заготовкой. Используются три независимых нагревателя: нагреватель тигля, нагреватель носовой части питателя и П-образный нагреватель узкой зоны заготовки, в которой протекает процесс ее пропитки. С целью снижения затрат на расход тиглей предусмотрены два варианта их исполнения. По первому варианту тигель большой емкости снабжается донным летниковым отверстием, через которое проводят слив тигельного остатка по завершении процесса, что обеспечивает неоднократное использование такого тигля. По второму варианту используется тигель малой емкости, в который периодически добавляют шихту кремния. Подобный тигель является одноразовым, но его себестоимость относительно невелика.

Пример

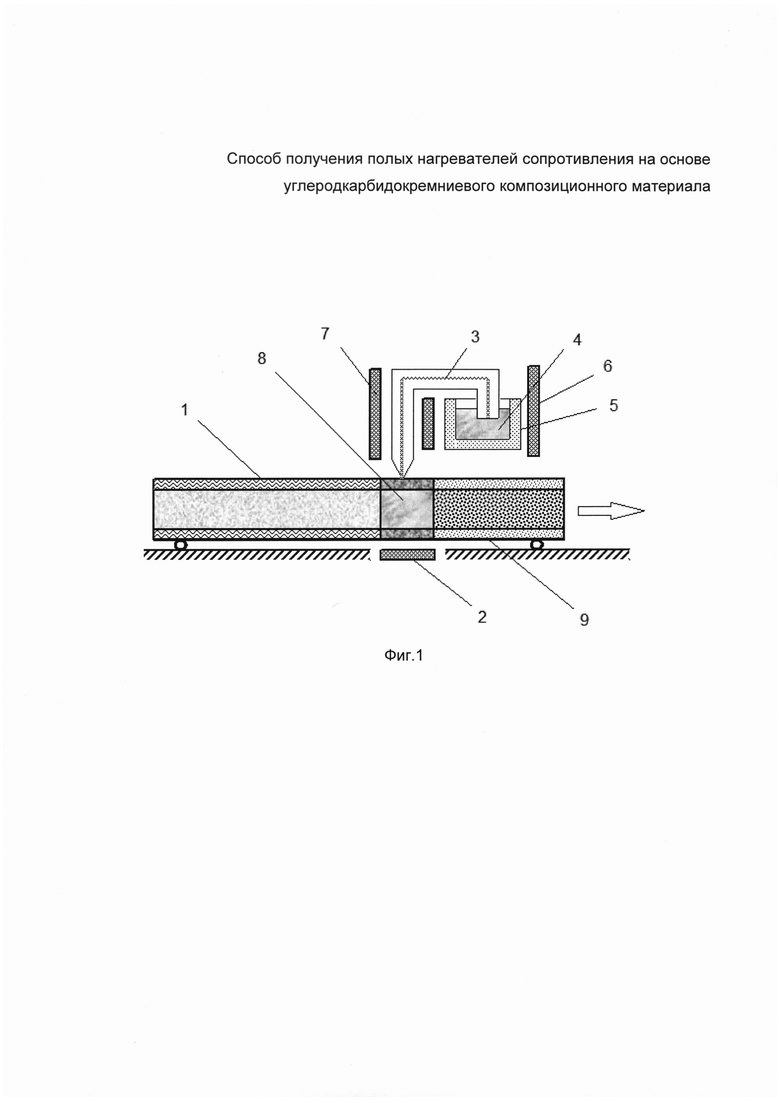

Получали нагреватель для установки термического расщепления графита. На тонкостенную трубу из нержавеющей стали диаметром 40 мм и длиной 900 мм, покрытую слоем парафина, намотали два слоя углеродной ткани ТМП-3 и два слоя углеродной ткани ТМП-5, модифицированной пироуглеродом до уровня 25% масс. Для предотвращения разматывания слоев их обмотали углеродной нитью. Заготовку поместили в печь и нагрели до 110°С на воздухе, после чего отделили нагретую заготовку от трубы-шаблона. Дальнейшая схема процесса иллюстрируется Фиг. 1. Заготовку 1 поместили в проходную печь и в вакууме произвели ее перемещение в горизонтальной плоскости относительно П-образного графитового нагревателя 2 со скоростью 0,8 см/мин. Для подачи расплава к внешней поверхности заготовки 1 использовали капиллярный питатель 3, выполненный из плотного графита и связанный с расплавом кремния 4 в графитовом тигле 5. Температура П-образного нагревателя 2 составляла 1800°С, потребляемая им мощность - 7,5 кВт. Для нагрева тигля 5 использовался графитовый нагреватель 6. С тем, чтобы избежать застывания расплава в носовой части питателя 3 применялся независимый графитовый нагреватель 7. Процесс пропитки заготовки 1 протекал в относительно узкой зоне 8. После охлаждения силицированную заготовку 9 извлекли из проходной печи. Затем механически обработали торцевые участки силицированной заготовки на круглошлифовальном станке и приклеили к их поверхности несколько слоев гибкой графитовой фольги. Общая длина нагревателя в результате обработок составила 810 мм, внешний диаметр - 46 мм, внутренний - 40 мм.

Измерения двухзондовым методом на переменном токе показали, что при комнатной температуре электросопротивление полученного нагревателя составляет 0,25 Ом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

| Способ получения опорных плит для обжига керамических изделий | 2016 |

|

RU2617133C1 |

| Способ изготовления изделия с фильтром для агрессивных жидкостей и газов | 2016 |

|

RU2617105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ АГРЕССИВНЫХ ЖИДКОСТЕЙ И ГАЗОВ | 2015 |

|

RU2576439C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| Способ получения карбидокремниевого войлочного материала | 2022 |

|

RU2788976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2543223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

Предложен способ получения полых трубчатых нагревателей из композиционного материала на основе углерода, кремния и карбида кремния путем пропитки расплавленным кремнием предварительно сформированной трубы из углеграфитовых тканей. Заготовку перемещают в вакуумной среде относительно капиллярного питателя, непрерывно подающего расплав кремния к ее внешней поверхности. По завершении процесса силицирования полученные изделия после незначительной доработки могут использоваться в качестве резистивных нагревателей, способных эксплуатироваться при температурах до 1300°С в среде воздуха. Технический результат – обеспечение равномерной пропитки заготовок кремнием и повышение технико-экономических показателей процесса производства труб. 1 ил.

Способ получения полых нагревателей сопротивления на основе углерод-карбидокремниевого материала, включающий изготовление заготовки на основе углеродного волокна путем наматывания нескольких слоев углеродной ткани на покрытую слоем органического связующего трубу-шаблон, фиксацию намотанной ткани углеродной нитью, отделение заготовки от трубы-шаблона и ее силицирование, отличающийся тем, что силицирование производят путем подачи расплавленного кремния к внешней поверхности заготовки при ее перемещении относительно подающего расплав кремния капиллярного питателя.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

| СПОСОБ ПРОПИТКИ КРЕМНИЕМ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРИСТОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И/ИЛИ УГЛЕРОД, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008298C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 4597923 A, 01.07.1986. | |||

Авторы

Даты

2017-05-29—Публикация

2016-04-25—Подача