Изобретение относится к карбидокремниевому войлочному материалу и способу его получения. Материал может быть использовано для изготовления фильтров, способных применяться для очистки агрессивных жидкостей от инородных включений при высоких температурах эксплуатации, а также в качестве армирующего компонента при создании композиционных керамических материалов.

Известен способ получения керамического волокнистого высокотемпературного газового фильтра («Керамический волокнистый высокотемпературный газовый фильтр, армированный непрерывным керамическим волокном». Патент РФ №2163833 опубл. 10.03.2001 г. по МПК B01D 39/20, В32В 18/00, С04В 35/76). Данный способ имеет целью получение трубчатых материалов для высокотемпературных газовых фильтров. Поставленная цель достигается тем, что изготавливается композитный фильтр, имеющий распределение непрерывного керамического волокна и штапелированных керамических волокон по толщине стенки фильтра. Изобретение относится к керамической волокнистой композитной структуре и к способу ее получения, в частности к керамическому волокнистому композитному фильтру, пригодному для очистки высокотемпературного газа. Керамическую волокнистую композитную структуру или фильтр получают способом, в котором непрерывное керамическое волокно в виде нити наматывают на пористую вакуумную оправку при одновременном нанесении на нее разбавленной суспензии штапелированных керамических волокон. При этом получают керамическую волокнистую композитную заготовку, в которой непрерывное керамическое волокно плотно окружено штапелированными керамическими волокнами. Заготовку пропитывают различными керамическими связующими, удаляя избыток керамического связующего. Далее проводят сушку и обжиг заготовки с образованием связующей фазы в точках контактного взаимодействия с волокнами.

Недостатками способа являются трудность намотки хрупкого керамического волокна на вакуумную пористую оправку при одновременном нанесении на нее суспензии керамических волокон и ограничение геометрических размеров получаемого материала.

Известен патент RU №2576439 опубл. 10.03.2016 по B01D 39/20 «Способ изготовления высокотемпературного фильтрующего материала для агрессивных жидкостей и газов». В предлагаемом способе, включающем направленную пропитку перемещаемой в горизонтальной плоскости натянутой ленты из углеродной сетчатой ткани расплавленным кремнием, нарезание полученной силицированной ленты на мерные пластины и химическое удаление свободного кремния в смеси плавиковой и азотной кислот. В результате силицирования углерод исходной сетчатой ткани превращается в карбид кремния с сохранением структуры ткани. За счет неизбежного увеличения удельного объема углеродных волокон при переходе в карбид кремния площадь просвета пластин фильтрующего материала снижается в 2 раза. Связка продольных нитей основы и поперечных нитей утка обеспечивается при силицировании ткани естественным образом. Углеродная сетчатая ткань является недорогим и освоенным в массовом производстве ряда стран материалом. Получаемый материал (сетка из карбида кремния) инертен по отношению к кислотным и щелочным средам и может использоваться на воздухе при температуре до 1900°С. Недостатками метода является технологическая сложность, невысокая производительность, а также использование кислот в технологическом процессе.

Наиболее близким способом является патент RU2758311C1 опубл. 28.10.2021 по МПК С01В 32/956 С01В 32/984 «Способ получения карбидкремниевого войлока». Способ получения карбидкремниевого войлока включает размещение в вакуумной печи периодического действия углеродного текстильного материала, силицирование углеродного материала методом парофазного силицирования при температуре 1650°С, для силицирования углеродных волокон в качестве источника газа использовали пары кремния, в качестве силицируемого материала используют углеродный войлок в виде круглых образцов, которые вертикально помещают в тигель, выстилаемый углеродной фольгой для предотвращения взаимодействия тигля с жидким кремнием, засыпают порошком кремния, предварительно термообрабатывают в сушильном шкафу в течение 5 часов при температуре 100°С, нагревают в вакуумной печи при вакууме 1×10-5 мбар до температуры 1100°С со скоростью нагревания 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 1,2 атм, и продолжают нагревание до 1650°С со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, после чего охлаждают, полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности. Недостатками способа являются высокая температура нагревания (1650°С), что влечет высокий износ оснастки печи и нагревательных элементов, а также высокое избыточное давление аргона 1,2 атм.

Задачей настоящего изобретения является получение войлочного материала методом парофазного силицирования углеродного войлока, который может быть использован в качестве химически стойких фильтрующих элементов, армирующего компонента для создания композиционных керамических изделий, для производства деталей, работающих в окислительных средах при высоких температурах.

Технический результат заключается в синтезе карбидокремниевого войлока при более низкой температуре методом парофазного силицирования углеродного войлока, совмещающего высокую производительность, техническую простоту, высокое качество и химическую чистоту получаемого продукта.

Технический результат достигается тем, что согласно способу получения карбидокремниевого войлока, графитовый тигель, содержащий готовый углеродный войлок, размещают в вакуумной печи периодического действия, предварительно проводят термообработку в вакууме, синтез в атмосфере аргона, отличающийся тем, что углеродный войлок располагали в графитовом тигле послойно с порошком кремния, дополнительно проводили термообработку в муфельной печи в течении 4 часов при температуре 400°С, нагревание в вакуумной печи проводили при вакууме 1×10-5 мбар до температуры 700°С со скоростью нагревания 5°С/мин, затем камеру вакуумной печи заполняли аргоном до избыточного давления давлении 0,2 атм и продолжали нагревание до 1550°С со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, полученные образцы охлаждали и обрабатывали поверхность сжатым воздухом для удаления порошка засыпки.

Осуществление вакуумирования необходимо для удаления из реакционной емкости кислорода и влаги, чтобы не допустить окисления поверхности частиц кремния. В качестве кремния необходимо использовать порошок кремния с содержанием примесей не более 0,01% со средним размером частиц до 1 мкм, а в качестве углеродного войлока использовать углеродный войлок Карбопон В-22 с содержанием углерода не менее 99,9% и диаметром волокон 7-10 мкм. Войлок располагают в тигле послойно, засыпая между слоями порошок кремния. Перед проведением силицирования для удаления влаги из порошка графитовый тигель с углеродным войлоком и засыпкой кремния предварительно термообрабатывают в сушильном шкафу при температуре 100°С в течении 5 часов. Во избежание износа печи и более однородного фазового состава получаемого карбидокремниевого войлочного материала, парофазное силицирование проводят в атмосфере аргона до температуры 1550°С при давлении паров 0,2 атм.

Отличие от прототипа состоит в том, что войлок в графитовом тигле располагают послойно с порошковой засыпкой кремния, термообработку в муфельной печи в течении 4 часов при температуре 400°С, нагревание в вакууме проводят до температуры 700°С, а дальнейшее нагревание в среде аргона происходит до температуры 1550°С при давлении паров 0,2 атм.

Способ осуществляется следующим образом.

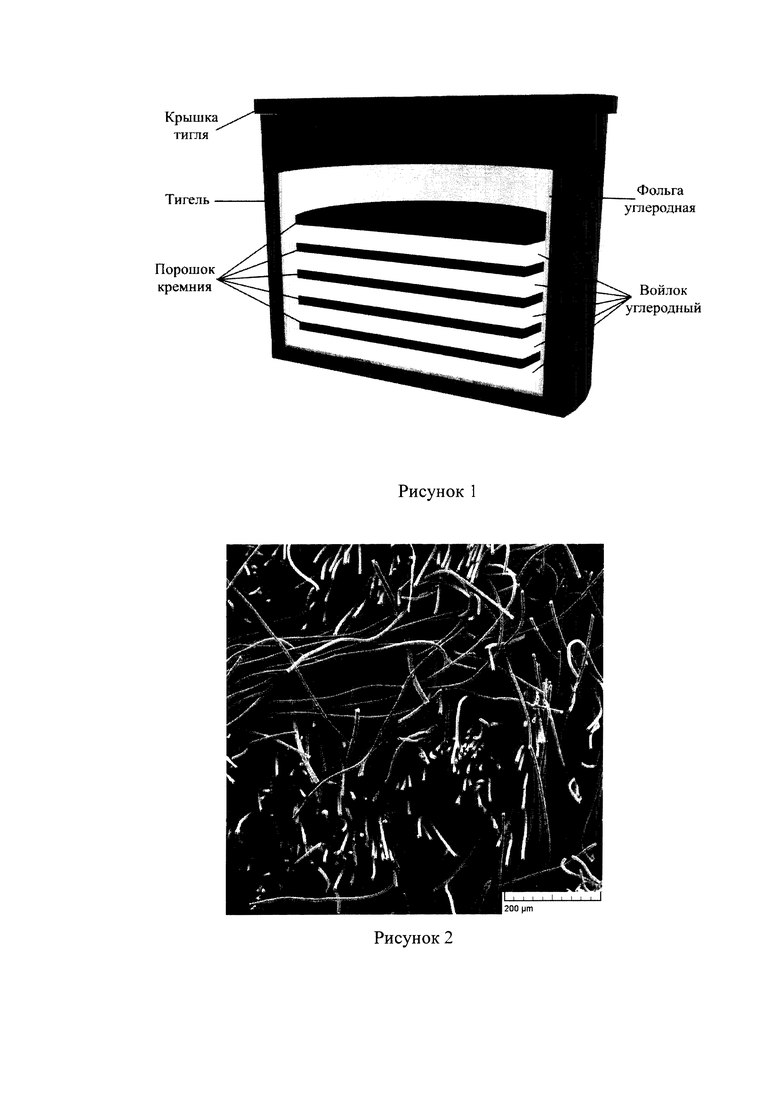

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с жидким кремнием. Углеродный войлок размещают послойно с порошком кремния в графитовом тигле в виде круглых образцов (рис. 1). Тигель термообрабатывали в сушильном шкафу в течении 5 часов при температуре 100°С, далее термообрабатывали в муфельной печи в течении 4 часов при температуре 400°С. Затем тигель помещали в вакуумную печь. Получение карбидокремниевого материала из углеродного войлока осуществляли при следующих параметрах: в вакууме (1×10-5 мбар) до температуры 700°С скорость нагревания составляла 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1550°С со скоростью 10°С/мин, выдержку при указанной температуре проводили в течение 20 минут. Полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности. Послойная укладка углеродного войлока позволяет оптимизировать распределение порошка на поверхности войлока, что влечет протекание процесса парофазного силицирования войлока при более низкой температуре синтеза (1550°С).

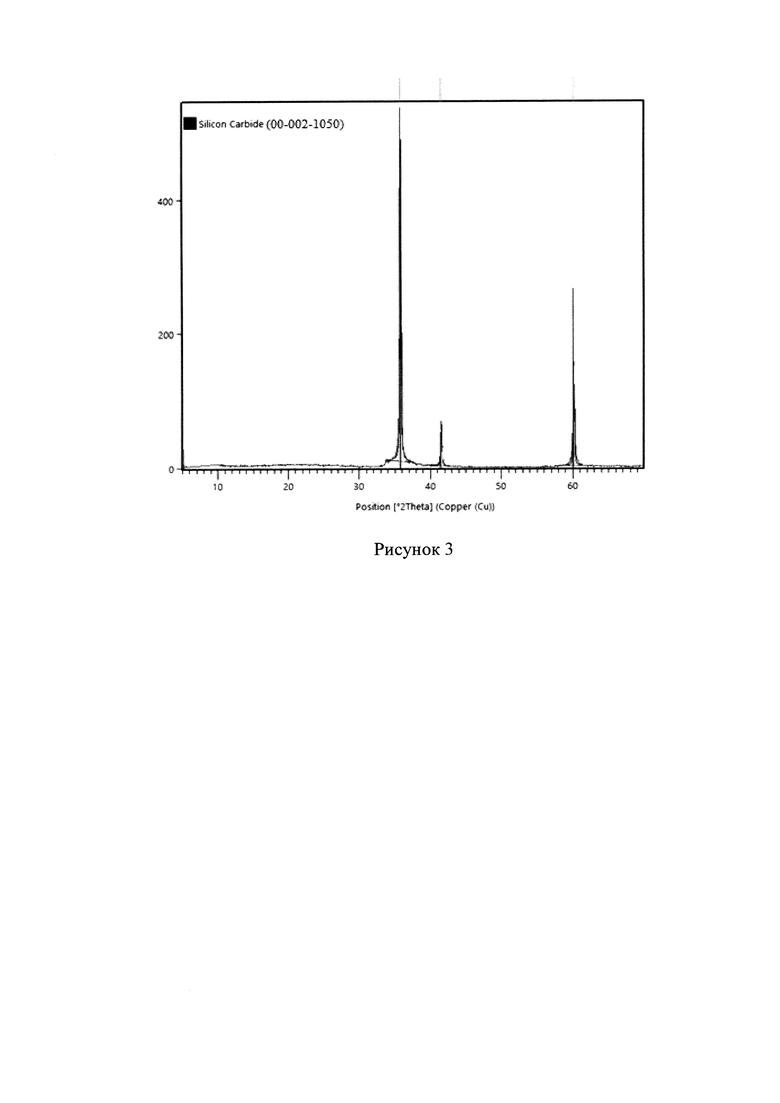

На рисунке 2 представлен снимок сканирующей электронной микроскопии полученного карбидокремниевого войлочного материала. Под карбидокремниевым войлочным материалом понимается, согласно изобретению, текстильное полотно, в котором волокна переплетены между собой. На рисунке 3 представлена дифрактограмма карбидокремниевого войлочного материала. Согласно данным рентгенофазового анализа, фазовый состав полученного войлока состоит из 100% однофазной кубической модификации карбида кремния.

Настоящее изобретение относится к технологии получения карбидокремниевого войлочного материала.

Карбидокремниевый войлочный материал получают следующим образом:

В качестве исходных компонентов использовали промышленный порошок кремния с содержанием примесей не более 0.01% (ООО "Платина"), углеродный войлок Карбопон В-22 с содержанием углерода не менее 99.9%.

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с жидким кремнием. Углеродный войлок размещают вертикально в графитовом тигле в виде круглых образцов. Порошок кремния засыпают в тигель так, чтобы он покрывал полностью образцы, а также между образцами углеродного войлока. Тигель термообрабатывали в сушильном шкафу в течении 5 часов при температуре 100°С, далее термообрабатывали в муфельной печи в течении 4 часов при температуре 400°С. Затем тигель помещали в вакуумную печь. Получение карбидокремниевого материала из углеродного войлока осуществляли при следующих параметрах: в вакууме (1×10-5 мбар) до температуры 700°С скорость нагревания составляла 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления давлении 0,2 атм и продолжают нагревание до 1550°С со скоростью 10°С/мин, выдержку при указанной температуре проводили в течение 20 минут. Полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения войлочного материала на основе карбида кремния | 2024 |

|

RU2841549C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ ВОЛОКОН СО СТРУКТУРОЙ "СЕРДЦЕВИНА-ОБОЛОЧКА" | 2021 |

|

RU2771029C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| Способ получения текстильных карбидокремниевых материалов | 2018 |

|

RU2694340C1 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2018 |

|

RU2699641C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

Изобретение относится к карбидокремниевому войлочному материалу и способу его получения. Материал может быть использован для изготовления фильтров, способных применяться для очистки агрессивных жидкостей от инородных включений при высоких температурах эксплуатации, а также в качестве армирующего компонента при создании композиционных керамических материалов. Предложен способ получения карбидокремниевого войлочного материала, включающий размещение в вакуумной печи периодического действия графитового тигля, содержащего готовый углеродный войлок, предварительную термообработку в вакуумной печи при вакууме 1⋅10-5 мбар со скоростью нагревания 5°С/мин до 700°С, последующим заполнением камеры печи аргоном до избыточного давления с нагреванием со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, охлаждением и обработкой поверхности полученных образцов сжатым воздухом для удаления порошка засыпки, отличающийся тем, что углеродный войлок располагают в графитовом тигле послойно с порошком кремния, термообработку в муфельной печи проводят в течение 4 часов при температуре 400°С, а дальнейшее нагревание в атмосфере аргона проводят до температуры 1550°С при давлении 0,2 атм. Технический результат – предложенный способ позволяет обеспечить синтез карбидокремниевого войлока при более низкой температуре методом парофазного силицирования углеродного войлока, совмещающего высокую производительность, техническую простоту, высокое качество и химическую чистоту получаемого продукта. 3 ил.

Способ получения карбидокремниевого войлочного материала, включающий размещение в вакуумной печи периодического действия графитового тигля, содержащего готовый углеродный войлок, предварительную термообработку в вакуумной печи при вакууме 1×10-5 мбар со скоростью нагревания 5°С/мин до 700°С, последующим заполнением камеры печи аргоном до избыточного давления с нагреванием со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, охлаждением и обработкой поверхности полученных образцов сжатым воздухом для удаления порошка засыпки, отличающийся тем, что углеродный войлок располагают в графитовом тигле послойно с порошком кремния, термообработку в муфельной печи проводят в течение 4 часов при температуре 400°С, а дальнейшее нагревание в атмосфере аргона проводят до температуры 1550°С при давлении 0,2 атм.

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2034814C1 |

| CN 110105075 A, 09.08.2019. | |||

Авторы

Даты

2023-01-26—Публикация

2022-04-26—Подача