Область изобретения

Настоящее изобретение в основном относится к области глазурей, особенно к чернилам-глазурям для высокопроизводительной цифровой печати.

Уровень техники

В керамической промышленности глазурь придает конечному продукту, среди прочего, непористое водозащитное покрытие, эстетическую отделку (блеск, матовость, атласный блеск, …), цвет (фоновый), непроницаемую равномерную поверхность на керамической подложке для декоративной отделки с помощью трафаретной печати, декоративную отделку как таковую (выполненную с помощью трафаретной печати) и визуальные эффекты (свечение, металлический блеск, …), а также устойчивость к истиранию поверхностной отделки.

В наиболее распространенной форме промышленное нанесение керамических глазурей выполняют при комнатной температуре поливом с "колоколом" или аналогичными контактными методами, такими как плоская или ротационная трафаретная печать, глубокая печать (гравюра) или флексография.

Сам изготовитель керамического покрытия в основном получает глазурь простым смешиванием сухого порошка глазури, порошка керамических пигментов, шелкографических наполнителей и воды. В таком случае чернила, реологические свойства которых явно псевдопластичны и выражены в большей или меньшей степени в зависимости от метода нанесения, нуждаются, тем не менее, в контроле осаждения используемых твердых частиц, а также характеризуются средними значениями вязкости более 600 сП при высоких градиентах сдвига и значениями поверхностного натяжения более 35 мН/м.

В основном в керамической промышленности является обычным нанесение покрытия глазури из твердых частиц, имеющих средний размер в несколько микрон и максимальный размер (d100), по меньшей мере, 45 микрон с плотностью покрытия глазурью приблизительно 1 кг/м2.

В последние годы доказано, что технология струйного распыления представляет собой реальную альтернативу для бесконтактного нанесения множества различных материалов на широкий спектр подложек. Начиная с 2005, технология струйной печати с дозированием краски (DOD) позволяет наносить окрашенные пигментированные чернила для промышленной отделки керамического покрытия. С тех пор, и особенно за последние 3 года, керамическое струйное распыление замещает обычную трафаретную печать, с плоскими и ротационными (цилиндрическими) трафаретами с валиками из кремнийорганических материалов.

Керамические окрашенные пигментированные чернила не содержат глазури, кроме того, являются "готовыми к применению" в неполярной или малополярной основе и должны соответствовать очень строгим нормативам, как можно ближе к допустимым пределам.

Значения вязкости при рабочих температурах печатающих струйных головок 35-55°С обычно не должны превышать 20 сП при градиентах сдвига больше чем 1000/с, кроме того, значения поверхностного натяжения также ниже, приблизительно 30 мН/м. Так как сопла печатающих струйных головок DOD имеют малый и ограниченный диаметр, в большинстве случаев менее 50 мкм, размер частиц твердой составляющей не должен превышать 0,5 мкм.

Наиболее обычными способами введения керамических окрашенных пигментированных составов в процессе промышленной декоративной отделки прессованных керамических подложек перед обжигом при 500 и 1300°С являются либо нанесение глазури на подложку, либо ангобирование подложки, или непосредственное нанесение на окрашенную в массе основу, и нанесение тонкого слоя глазури в качестве защиты от износа. Указанные ангобы, глазури и защитные покрытия все еще наносят обычными методами (главным образом с помощью "колоколов" и дисков), т.к. пока не существует промышленно конкурентоспособных альтернативных методов и более эффективных в плане затрат.

Тем не менее указанные керамики формируют не только цвет и рисунок, но также целый ряд материалов, оттенков, вкраплений, блесков, текстур, которые и привносят указанное различие по отношению к другим покрытиям. В Esmalglass-itaca grupo, Esmaltes Digitales para un proceso de esmaltación у decoratión totalmente digital, Bol. Soc. Esp. Ceram. Vid. Vol 50.2, March-April 2011, pp. XXIII-XXVI приведено описание готовых к применению глазурей на масляной основе, которые могут быть нанесены посредством головок для струйной печати DOD, используемых в керамической промышленности (например, Seiko, Xaar, Dimatix), и которые позволяют проводить декоративную отделку и наносить глазурь одновременно и даже синхронно, и, таким образом, должны обладать способностью придать материалу эффекты керамической декоративной отделки со всеми преимуществами применения цифровых систем.

Тем не менее наносимое количество обычно составляет приблизительно 10 г/м2 на одну головку DOD, а твердая составляющая ограничена реологическими требованиями. Все вышеуказанные факторы и малый размер частиц (нанометрический масштаб) позволяют получить только тонкий слой материала, керамические характеристики которого требуют новых эксклюзивных разработок глазурей. Нанесение глазурей с указанными свойствами пригодно для достижения эстетических декоративных эффектов, сравнимых, но еще ограниченных по отношению к обычным глазурям, но в любом случае последовательное наслаивание тонких слоев до получения толстого слоя вполне пригодно для промышленного процесса.

В настоящий момент должен быть заполнен пробел между обычными методами и струйным распылением, чтобы промышленно изготовлять керамическую продукцию, полностью основываясь на цифровых технологиях, наделяя керамические материалы тем же рядом преимуществ, которые существуют в отрасли цветового и графического сканирования. Особенно подходящей для заполнения указанного пробела является способность высокопроизводительно (более 100 г/м2 за один проход) наносить глазурь цифровым способом, используя все преимущества гибкости и разносторонности технологии струйного распыления, с существующей на сегодняшний день промышленной продуктивностью и с достаточно низкими затратами, так, чтобы конечная керамическая продукция была конкурентоспособна на рынке керамики.

Нанесение больших масс глазурей должно позволить получить не только декоративные эстетические эффекты (преобладание блеска над матовостью и наоборот, атласный блеск, свечение, металлический блеск и т.д.) и толстые слои для соответствующих эффектов (толстослойных), идентичных таковым, полученным трафаретной печатью с плоскими трафаретами или валиками из кремнийорганических материалов, но также бесчисленное количество рельефов, которые в настоящее время могут быть получены только с помощью пресс-форм.

Все из вышеуказанного, что не может быть достигнуто применением струйной DOD технологии в силу ее технических или экономических ограничений, тем не менее должно быть реализовано с использованием огромных преимуществ, которые цифровые технологии привносят в сектор керамической промышленности, чтобы обеспечить возможность нанесения материала и, таким образом, придать завершенный вид полностью цифровой линии глазировки, с появлением которой будет достигнута значимая инновация промышленного процесса.

В итоге, в силу важности массы, которую необходимо нанести, по меньшей мере, в десять раз больше таковой для обычных окрашенных чернил, наносимые цифровым способом глазури и соответствующий им производственный процесс должны быть очень конкурентоспособны в плане промышленного применения. Более того, по причине указанных больших масс, разложение растворителя (или смеси растворителей) при температуре обжига керамики (500-1300°С) должно быть эффективным, таким, чтобы не было "пробивных" дефектов, "черной сердцевины" и т.д., продуцируемых плохой дегазацией (как случается с применяемыми в настоящее время олефиновыми системами чернил DOD).

Недавно были разработаны другие альтернативные цифровые технологии с широким спектром приложений, позволяющие нанесение материалов в достаточном количестве, в масштабах кг/м2, чтобы получать покрытия сравнимые с таковыми, полученными с помощью обычных технологий, но лишенные высокой разрешающей способности струйного распыления (высокое разрешение с малым размером точек). Описание таких технологий приведено в патентных заявках: WO 99/46126, WO 2006/027212 и ЕР 2085225, из которых, например, очевидно, что могут быть нанесены чернила такие же, как при использовании обычных систем, или просто разбавленные в подходящей среде.

Тем не менее, особенно в керамической промышленности, отсутствуют оптимальные результаты применения традиционных глазурей. Только высокопроизводительные чернила-глазури для цифровой печати, свойства которых отличаются от традиционных, позволяют достигнуть хорошего нанесения. Поэтому указанные составы и представляют собой сущность настоящей патентной заявки. Основные свойства, такие как реология (текучесть), вязкость и размер частиц, а также применение водной полярной среды составляют настоящую инновацию.

Поэтому существует необходимость в чернилах-глазурях, которые решают вышеуказанные проблемы:

- Подходящие гранулометрические, реологические показатели и вязкость.

- Высокопроизводительное нанесение с конкурентоспособными затратами без проблем дегазирования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, в первом аспекте, настоящее изобретение относиться к чернилам-глазурям для цифровой печати (далее в тексте данного документа чернила-глазурь согласно настоящему изобретению), включающим твердую составляющую, полученную из органических и/или неорганических материалов, жидкую составляющую, диспергированную в полярной и/или водной среде, отличающимся тем, что:

1) указанная твердая составляющая составляет 10-70% общей массы состава, размер твердых частиц менее 40 мкм и включает:

- по меньшей мере, шихтовый материал (флюс), керамическое сырье или фритту

- по меньшей мере, препятствующее оседанию вещество;

2) жидкая составляющая включает:

- воду в процентном содержании, по меньшей мере, 5% от общей массы состава

- по меньшей мере, 5% от общей массы одного или большего количества неводных полярных растворителей

- вспомогательные вещества.

В более конкретном аспекте настоящего изобретения, флюс, керамическое сырье или фритта чернил-глазури согласно настоящему изобретению представляют собой, по меньшей мере, один элемент, выбранный из фритт, песка, полевых шпатов, глиноземов, глин, силиката циркония, оксида цинка, доломита, кальцита, каолина, кварца, кремнезема, карбоната бария, волластонита, оксида олова, нефелина, оксида висмута, колеманита, карбоната кальция, оксида церия, оксида кобальта, оксида меди, оксида железа, фосфата алюминия, карбоната железа, оксида марганца, фторида натрия, оксида хрома, карбоната стронция, карбоната лития, сподумена, талька, оксида магния, кристобаллита, рутила, анатаза или их смеси.

В более конкретном аспекте настоящего изобретения, препятствующее оседанию вещество чернил-глазури согласно настоящему изобретению выбрано из сажи, глины, каолина, силиката алюминия, карбоксиметилцеллюлозы, бентонита, коллоидного оксида и гидроксида магния, кальция, стронция, бария, вольфрама, цинка, алюминия, кремния, олова и сурьмы.

В более конкретном аспекте настоящего изобретения, чернила-глазурь согласно настоящему изобретению включает керамический пигмент, выбранный из натуральных и/или синтетических окрашивающих оксидов.

В более конкретном аспекте настоящего изобретения, неводные полярные растворители чернил-глазури согласно настоящему изобретению выбраны из спиртов, алифатических жирных спиртов, гликолей, полигликолей, сложных эфиров гликолей, эфиров гликолей, фенолов, алкилфенолов, жирных кислот, терпенов, терпеновых спиртов, терпеновых масел и сополимеров винилпирролидона, предпочтительно неводные полярные растворители чернил-глазури согласно настоящему изобретению представляют собой гликоли и глицерин.

В более конкретном аспекте настоящего изобретения, вспомогательные вещества чернил-глазури согласно настоящему изобретению выбраны из диспергирующих веществ, модификаторов реологии, ПАВ, антивспенивателей, буферов для контроля рН, антисептиков, фунгицидов, консервантов.

В более конкретном аспекте настоящего изобретения, чернила-глазурь согласно настоящему изобретению имеют показатель рН в пределах 5-12. Чернила-глазурь для цифровой печати согласно любому из предшествующих пунктов отличаются тем, что имеют показатель поверхностного натяжения при комнатной температуре более 30 мН/м.

Во втором аспекте, настоящее изобретение относится к способу получения чернил-глазури для цифровой печати согласно настоящему изобретению, включающему следующие стадии:

a) смешивание твердого сырья,

b) помещение указанного сырья стадии а) в мельницу вместе с частью воды, растворителями и вспомогательными веществами,

c) размол,

d) контроль размера частиц, чтобы убедиться, что получен размер частиц подходящего распределения,

e) добавление остатка воды, растворителей и жидких вспомогательных веществ,

f) разгрузка мельницы посредством просеивания и фильтрации,

g) контроль и коррекцию вязкости.

В более конкретном аспекте настоящего изобретения, стадию с) выполняют в течение 5-15 часов. В более конкретном аспекте настоящего изобретения, стадию d) выполняют с помощью дифракции лазерного луча мокрым способом. В более конкретном аспекте настоящего изобретения, просеивание на стадии f) выполняют при величине пор 80 мкм, а фильтрацию при величине пор 40 мкм. В более конкретном аспекте настоящего изобретения, коррекцию вязкости выполняют водой и/или вспомогательными веществами. В более конкретном аспекте настоящего изобретения, размол на стадии с) проводят в шаровой мельнице.

В третьем аспекте, настоящее изобретение относится к применению чернил-глазури согласно настоящему изобретению для функционального и/или декоративного покрытия керамического и/или металлического материала, которое выполняют с помощью электронно-управляемой системы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чернила-глазурь для высокопроизводительной цифровой печати согласно настоящему изобретению, применимые для промышленной отделки, отличающиеся тем, что композиция указанных чернил содержит твердую составляющую, образованную неорганическими и органическими материалами, и жидкую водную и/или полярную составляющую, которые гомогенизируют и после нанесения на керамическую подложку обжигают при температуре 500-1300°С.

Внешний вид керамики, который придают керамической продукции чернила по настоящему изобретению, не ограничивается только окрашиванием керамической поверхности, на которую они наносятся, но также придают окончательный внешний вид (блеск, матовость, шероховатость, свечение, металлический блеск, рельефность и т.д.), который пока что не может обеспечить применение существующих чернил для струйного нанесения.

В отношении приготовления чернил-глазури для высокопроизводительного нанесения основным отличием от существующих керамических чернил для струйного нанесения является применение воды для их приготовления. Даже если жидкая составляющая будет также содержать еще какой-то вид полярного растворителя и/или вспомогательные вещества, вода будет частью глазури для цифровой печати, в процентном соотношении более 5% от общей массы состава и поэтому состав станет более экологически безопасным.

Неводный полярный компонент чернил представляет собой смесь одного или большего количества соединений, выбранных из алифатических жирных спиртов, гликолей, полигликолей, сложных эфиров гликолей, эфиров гликолей, фенолов, алкилфенолов, жирных кислот, терпенов, терпеновых спиртов, терпеновых масел и сополимеров винилпирролидона. Неводный полярный компонент будет частью указанного состава в процентном соотношении более 5% от общей массы.

Для приготовления твердой составляющей будет использовано сырье, которое используют в настоящее время для приготовления керамических глазурей, которые наносят традиционными методами, такое как: фритты, песок, полевые шпаты, глиноземы, глины, силикат циркония, оксид цинка, доломит, кальцит, каолин и т.д.; наряду с материалами, которые относятся к препятствующим оседанию: сажей, глиной, каолином, силикатом алюминия, карбоксиметилцеллюлозой, бентонитом, коллоидным оксидом и гидроксидом магния, кальцием, стронцием, барием, вольфрамом, цинком, алюминием, кремнием, оловом и сурьмой. Твердая составляющая глазурей для цифровой печати составляет 10-70 масс. %, предпочтительно 20-50 масс. % в зависимости от керамики и требуемого эффекта материала. Логично, что когда требуется большая толщина слоя, содержание твердой составляющей и масса будут больше.

Если чернила окрашены, будут использованы керамические пигменты, смесь одного или большего количества компонентов, выбранных из обычных натуральных или синтетических окрашивающих оксидов.

Размер частиц глазурей для высокопроизводительной цифровой печати согласно настоящему изобретению больше, чем таковой существующих окрашенных составов для струйного нанесения, которые находятся в субмикронном диапазоне, но намного меньше размера частиц, применяемых в традиционных методах, которые имеют d100 45 мкм или больше. Поэтому стадия размола мокрым или сухим способом, но предпочтительно мокрым способом, необходима для получения глазури для высокопроизводительной цифровой печати. Более мелкий размер в диапазоне распределения частиц по размеру (d100, 100% частиц ниже значения) составляет 3-40 мкм, а размер, меньше которого имеет 90% частиц в объеме, составляет 1-11 мкм, кроме того, распределение частиц по размеру должно быть как можно более узким. Благодаря чернилам (краскам) и глазурям для струйного распыления с помощью головок DOD более мелкий размер позволит экономить энергию и деньги на стадии размола, диспергирования твердой составляющей и, поэтому, будут способствовать распространению указанного способа.

Могут быть использованы вспомогательные вещества, такие как диспергирующие вещества, антивспениватели, модификаторы реологии, буферы для контроля рН, антисептики, фунгициды и т.д., обычно используемые при получении любых чернил или глазури.

Кроме того, как процесс производства, так и химическая композиция глазурей для высокопроизводительной цифровой печати сравнимы по экономическим показателям с обычными чернилами (красками) и полностью пригодны для внедрения в качестве электронно-управляемой технологии в промышленном масштабе, кроме того, они могут быть экологически более безопасными. Тем не менее основная особенность глазурей для высокопроизводительного электронно-управляемого нанесения заключается в их физических свойствах, таких как вязкость более 5 сП при температуре нанесения и поверхностное натяжение более 30 мН/м, как указано ниже.

Оптимальные и отличительные физические свойства глазурей для высокопроизводительной цифровой печати:

- Распределение керамических частиц по размеру (% в объеме): 0,5 мкм ≤ d50 ≤ 4,5 мкм, 1 мкм ≤ d90 ≤ 11 мкм и 3 мкм ≤ d100 ≤ 40 мкм

- Вязкость при температуре нанесения (20-40°С): 5-70 сП

- Реологические свойства: малая псевдопластичность

- Поверхностное натяжение при комнатной температуре ≥ 30 мН/м

- Плотность при 20°С ≥ 1 г/мл

- Содержание твердой составляющей: 10-70 масс. %, предпочтительно 20-50 масс. %

- рН: 5-12

- Отсутствует склонность к осаждению, легко повторно диспергируются

- Полностью смешиваются с водой

- Полная совместимость с материалами систем цифровой печати.

Указанные глазури для высокопроизводительной цифровой печати могут быть использованы в цифровых печатающих головках, описание которых приведено в патенте ЕР 2085225 А2, и предназначены для декоративной отделки керамической продукции. Они также могут быть использованы с любым типом головок, с такими, описание которых приведено в WO 99/46126 и WO 2006/027212, или с такими, которые допускают применение полярных и/или водных чернил (красок) с вышеуказанными физическими свойствами. С другой стороны, указанные чернила специально приготовляют, чтобы наносить на пористую подложку, которая может адсорбировать жидкую составляющую составов, так, что они придают керамике требуемый эффект, когда производят ее обжиг при 500-1300°С. Тем не менее указанные чернила могут быть также адаптированы для нанесения на непористые подложки, подобные стеклу и металлу, с включением органического фиксатора или летучих растворителей с температурой кипения ниже 100°С, так, чтобы глазурь для цифровой печати быстро высыхала перед температурной обработкой (500-800°С).

Указанные свойства нельзя получить простым смешиванием обычных керамических продуктов или простым разбавлением обычных керамических шелкографических чернил (красок), т.к. приходится значительно уменьшать твердую составляющую и, поэтому, может быть потерян эффект утолщенного слоя, а суспензия также может стать нестабильной в ходе нанесения в силу крупного размера частиц. С другой стороны, указанные оптимальные физические свойства глазурей для цифровой печати могут быть неподходящими для обычной технологии в силу малой вязкости и малой псевдопластичности.

Как и в случае керамических пигментированных струйных чернил (красок), глазури для цифровой печати готовы к применению, обладают целым рядом преимуществ для конечного пользователя, кроме того, в полярной основе полностью совместимы с водой для легкой очистки цифровой системы подачи.

Глазури для цифровой печати могут быть окрашены или нет керамическими пигментами, основываясь на требованиях технологии нанесения.

Глазури для высокопроизводительной цифровой печати согласно настоящему изобретению не только имеют оптимальную эффективность в печатающих устройствах, но они также могут быть нанесены с массами от 10 г/м2 до 3 кг/м2 и, поэтому, позволяют получить утолщенные слои с превосходным формированием необходимого внешнего вида керамики после циклов обжига при высоких температурах 500-1300°С.

Пример 1. Чернила-глазурь для цифровой печати

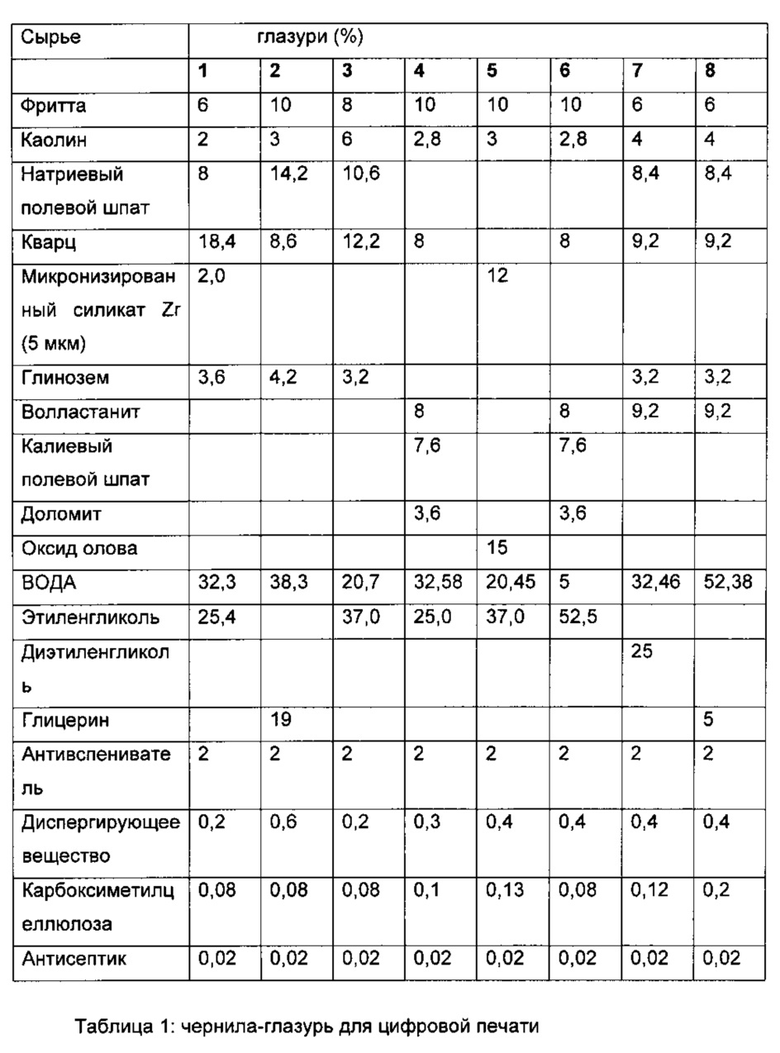

В Таблице 1 показаны разнообразные примеры чернил-глазурей для цифровой печати согласно настоящему изобретению.

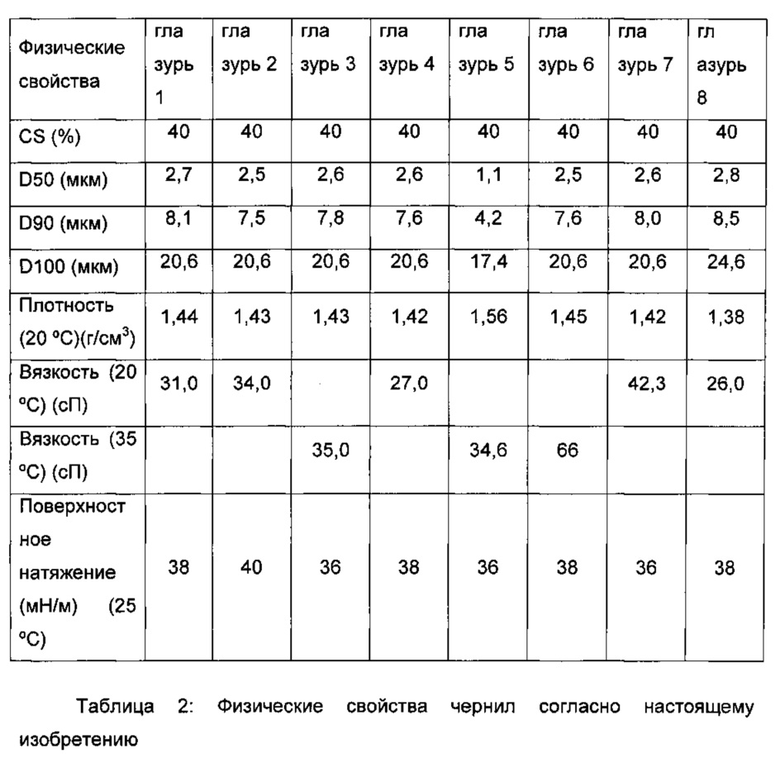

В Таблице 2 показаны физические свойства чернил согласно настоящему изобретению.

Пример 2. Способ получения чернил-глазурей для цифровой печати согласно настоящему изобретению

Основная методика изготовления чернил-глазурей для цифровой печати включает следующие стадии:

- Смешивание твердого сырья.

- Помещения указанного сырья в мельницу вместе со всей или с частью воды и всей или частью остатка жидких компонентов глазури для цифровой печати (растворителей и жидких вспомогательных веществ).

- Размол в шаровой мельнице в течение 5-15 часов с шаром, диапазон размеров которого соответствует получению частиц с требуемым распределением по размеру.

- Контроль размера частиц измерением его с помощью оборудования на основе дифракции лазерного луча мокрым способом, чтобы подтвердить, что получен размер частиц подходящего распределения.

- Добавление остатка воды и жидких компонентов (растворителей и жидких вспомогательных веществ), которые не ввели при начальном размоле.

- Разгрузка мельницы с просеиванием материала через поры размером 80 мкм и последующая фильтрация через поры размером 40 мкм, чтобы удалить возможные крупные частицы, которые могли бы вызвать закупорку и повреждение головки с составом.

- Контроль вязкости, чтобы подтвердить, что она имеет оптимальное рабочее значение, которое будет определяться применяемой головкой.

- Коррекция указанного показателя, если необходимо, с помощью вспомогательных веществ и воды.

Для чернил-глазури 1 предусмотрен особый процесс, который заключается в следующем:

- Смешивание фритты, каолина, натриевого полевого шпата, кварца, силиката циркония, кремнезема, диспергирующего вещества, карбоксиметилцеллюлозы.

- Помещения указанного сырья и воды (приблизительно 75% от общего содержания воды в составе) в мельницу.

- Размол до тех пор, пока не достигнуто значение d90≈8 мкм, измеряемое с помощью лазера мокрым способом.

- Добавление этиленгликоля, антивспенивателя, антисептика и остатка воды.

- Разгрузка мельницы с просеиванием материала через поры размером 80 мкм и последующая фильтрация через поры размером 40 мкм.

- Проверка показателя вязкости и коррекция указанного показателя, если необходимо, с помощью вспомогательных веществ и воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНОГО ПОКРЫТИЯ ПОСРЕДСТВОМ ЦИФРОВОЙ ПЕЧАТИ | 2017 |

|

RU2733771C1 |

| ПЕЧАТНЫЕ ДЕКОРАТИВНЫЕ ОБЛИЦОВОЧНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2705406C2 |

| ЭМАЛИРОВАННАЯ МИНЕРАЛЬНАЯ ПОДЛОЖКА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2830944C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ЛАМИНАТНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2759271C1 |

| ПЕЧАТНЫЕ ДЕКОРАТИВНЫЕ ОБЛИЦОВОЧНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2695841C1 |

| ЧЕШУЙКИ ПЕРЛИТА С ПОКРЫТИЕМ | 2013 |

|

RU2619686C2 |

| КОМПОЗИЦИИ ГЛАЗУРИ | 2007 |

|

RU2421409C2 |

| СПОСОБЫ ПРОИЗВОДСТВА ДЕКОРАТИВНЫХ ЛАМИНИРОВАННЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ СТРУЙНОЙ ПЕЧАТИ | 2018 |

|

RU2753963C1 |

Изобретение относится к чернилам-глазури для цифровой печати, способу их получения и применению указанного состава глазури для функционального и/или декоративного покрытия керамического и/или металлического материала. Чернила-глазурь для цифровой печати включают твердую составляющую, полученную из органических и/или неорганических материалов, диспергированную в полярной и/или водной жидкой составляющей. Твердая составляющая, где размер твердых частиц менее 40 мкм, составляет от 10 до 70% от общей массы чернил и включает: по меньшей мере шихтовый материал (флюс), керамическое сырье или фритту и препятствующее осаждению вещество. Жидкая составляющая включает: воду в процентном содержании по меньшей мере 5% от общей массы чернил и по меньшей мере 2% одного или большего количества неводных полярных растворителей от общей массы и вспомогательные вещества. Изобретение позволяет получить чернила-глазурь для высокопроизводительной цифровой печати. 3 н. и 13 з.п. ф-лы, 1 табл.

1. Чернила-глазурь для цифровой печати, включающие твердую составляющую, полученную из органических и/или неорганических материалов, диспергированную в полярной и/или водной жидкой составляющей, отличающиеся тем, что:

указанная твердая составляющая, где размер твердых частиц менее 40 мкм, составляет от 10 до 70% от общей массы чернил и включает:

по меньшей мере шихтовый материал (флюс), керамическое сырье или фритту,

по меньшей мере препятствующее осаждению вещество;

указанная жидкая составляющая включает:

воду в процентном содержании по меньшей мере 5% от общей массы чернил,

по меньшей мере 2% одного или большего количества неводных полярных растворителей от общей массы,

вспомогательные вещества.

2. Чернила-глазурь для цифровой печати по п. 1, отличающиеся тем, что флюс, керамическое сырье или фритта представляют собой по меньшей мере один элемент, выбранный из фритт, песка, полевых шпатов, глиноземов, глин, силиката циркония, оксида цинка, доломита, кальцита, каолина, кварца, кремнезема, карбоната бария, волластонита, оксида олова, нефелина, оксида висмута, колеманита, карбоната кальция, оксида церия, оксида кобальта, оксида меди, оксида железа, фосфата алюминия, карбоната железа, оксида марганца, фторида натрия, оксида хрома, карбоната стронция, карбоната лития, сподумена, талька, оксида магния, кристобаллита, рутила, анатаза или их смеси.

3. Чернила-глазурь для цифровой печати по п. 1 или 2, отличающиеся тем, что препятствующее осаждению вещество выбрано из сажи, глины, каолина, силиката алюминия, карбоксиметилцеллюлозы, бентонита, коллоидных оксида и гидроксида магния, кальция, стронция, бария, вольфрама, цинка, алюминия, кремния, олова и сурьмы.

4. Чернила-глазурь для цифровой печати по п. 1, включающие керамический пигмент, выбранный из натуральных и/или синтетических окрашивающих оксидов.

5. Чернила-глазурь для цифровой печати по п. 1, отличающиеся тем, что указанные неводные полярные растворители выбраны из спиртов, алифатических жирных спиртов, гликолей, полигликолей, сложных эфиров гликолей, эфиров гликолей, фенолов, алкилфенолов, жирных кислот, терпенов, терпеновых спиртов, терпеновых масел и сополимеров винилпирролидона.

6. Чернила-глазурь для цифровой печати по п. 1, отличающиеся тем, что указанные вспомогательные вещества выбраны из диспергирующих веществ, модификаторов реологии, ПАВ (поверхностно-активные вещества), антивспенивателей, буферов для контроля pH, антисептиков, фунгицидов, консервантов.

7. Чернила-глазурь для цифровой печати по п. 1, имеющие при рабочей температуре вязкость в пределах от 5 до 70 сП.

8. Чернила-глазурь для цифровой печати по п. 1, имеющие уровень pH от 5 до 12.

9. Чернила-глазурь для цифровой печати по п. 1, имеющие при комнатной температуре показатель поверхностного натяжения чернил-глазури более 30 мН/м.

10. Способ получения указанных чернил-глазури для цифровой печати по любому из пп. 1-9, включающий следующие стадии:

a) смешивание твердого сырья,

b) помещение указанного сырья стадии a) в мельницу вместе с частью воды, растворителями и вспомогательными веществами,

c) размол,

d) контроль размера частиц, чтобы убедиться, что получен размер частиц подходящего распределения,

e) добавление остатка воды, растворителей и жидких вспомогательных веществ,

f) разгрузка мельницы посредством просеивания и фильтрации,

g) контроль и коррекция вязкости.

11. Способ по п. 10, отличающийся тем, что стадию с) выполняют в течение от 5 до 15 часов.

12. Способ по любому из пп. 10, 11, отличающийся тем, что стадию d) выполняют с помощью дифракции лазерного луча мокрым способом.

13. Способ по п. 10, отличающийся тем, что просеивание на стадии f) выполняют при величине пор 80 мкм, а фильтрацию при величине пор 40 мкм.

14. Способ по п. 10, отличающийся тем, что коррекцию вязкости выполняют водой и/или вспомогательными веществами.

15. Применение чернил-глазури для цифровой печати по любому из пп. 1-9 для функционального и/или декоративного покрытия керамического и/или металлического материала.

16. Применение по п. 15, отличающееся тем, что покрытие керамического и/или металлического материала выполняют с помощью цифровой системы для нанесения чернил.

| US 20080134934 A1, 12.06.2008 | |||

| WO 2007036942 A3, 05.04.2007 | |||

| US 5743946 A1, 28.04.1998 | |||

| СПОСОБ ПРОИЗВОДСТВА ИНСТАНТ-ПОРОШКА ДЛЯ ПРИГОТОВЛЕНИЯ АРОМАТИЗИРОВАННОГО КОФЕЙНОГО НАПИТКА "ЧЕХОВСКИЙ" | 2008 |

|

RU2384269C1 |

| Эмаль | 1983 |

|

SU1206238A1 |

Авторы

Даты

2017-05-29—Публикация

2013-04-08—Подача