ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к минеральной подложке, содержащей на по меньшей мере одной из своих поверхностей неорганическую эмаль, стойкую к металлическому трению. Изобретение также относится к способу производства такой подложки.

УРОВЕНЬ ТЕХНИКИ

[0002] Минеральные подложки, такие как стеклокерамика или специальные цветные стекла являются популярными во многих областях благодаря их эстетическим качествам, физическим и химическим свойствам, в частности, низкому коэффициенту теплового расширения и стойкости к тепловым ударам.

[0003] В частности, их применяют в кухонном оборудовании, например, в форме плоских изделий, таких как варочная поверхность устройств для приготовления пищи, глазурованные стенки духового шкафа и рабочие поверхности столов или мебели для приготовления пищи.

[0004] В качестве примера, в области кухонного оборудования, стеклокерамика, композиционные материалы, содержащие аморфную фазу, в которой диспергированы кристаллические фазы являются минеральными подложками, которые получили широкое распространение благодаря очень высокой стойкости к тепловому удару, низкому коэффициенту теплового расширения и механической прочности. В качестве варочной и/или рабочей поверхности в устройствах для приготовления пищи, они как правило, основаны на алюмосиликате лития с диспергированием кристаллических фаз на основе β-кварца и/или β-сподумена в их аморфной матрице.

[0005] В зависимости от целевого применения в кухонном оборудовании минеральные подложки могут сочетаться с электрическими и/или электронными устройствами, такими как средства нагревания и/или освещения, и/или могут быть снабжены определенным количеством вспомогательных приспособлений, таких как, элементами управления, датчиками и дисплеями, обеспечивающими взаимодействие между пользователем и устройствами, в состав которых входят эти подложки.

[0006] В устройствах для приготовления пищи поверхность минеральных подложек обычно покрывают эмалью в декоративных целях и/или для разграничения определенных функциональных зон, таких как зоны управления, сигнализации и/или нагревания. Эмалирование, как правило, осуществляют способами трафаретной печати или струйной печати.

[0007] В области минеральных подложек, применяемых в кухонного оборудования и/или в области близкой к кухонному оборудованию, из соображений долговечности и эстетического эффекта эмаль, предпочтительно, должна прочно сцепляться с подложкой, на которую она нанесена, и обладать значительной стойкостью к механическим и/или химическим воздействиям, вероятным в условиях использования кухонного оборудования.

[0008] В частности, обычно выбирают эмали, способные выдерживать многократное воздействие пищевых и/или химических продуктов, а также механические усилия, такие как, механическое трение, вызванное повторяющимися перемещениями кухонной посуды, такой как кастрюли и сковородки.

[0009] В уровне техники имеется множество примеров композиций эмали, минеральной краски и/или минеральной пасты, а также примеры соответствующих способов эмалирования.

[0010] В документе FR 2858974 A1 [SCHOTT AG [DE]] 25.02.2005 описана стеклокерамическая варочная поверхность с интенсивным искусственным черным декоративным эффектом, не очень шероховатая.

[0011] В документе WO 2016/008848 A1 [SCHOTT AG [DE]] 21.01.2016 описана минеральная краска, пригодная для создания декоративного эффекта путем нанесения печати на стеклокерамическую подложку с низким коэффициентом расширения. Эта минеральная краска позволяет получить эмаль, отличающуюся большей прочностью на изгиб и стойкостью к отслаиванию.

[0012] В документе WO 2016/110724 A1 [FENZI SPA [IT]] 14.07.2016 описана композиция минеральной краски для создания декоративных эффектов на стеклокерамической подложке. Эта минеральная краска позволяет получить эмаль, отличающуюся химической стойкостью к кислотам, основаниям и излучению и механической стойкостью к износу и расслоению.

[0013] В документе ЕР 3067334 Al [SCHOTT AG [DE]] 14.09.2016 описана декоративная эмаль для стеклокерамической подложки, позволяющая уменьшить шум, производимый в момент соприкосновения кухонной посуды с поверхностью эмали.

[0014] В документе WO 2019/219691 Al [EUROKERA [FR]] 21.11.2019 описана минеральная краска для нанесения печати на стеклокерамические подложки. Эта краска позволяет получить эмаль, стойкую к воздействию пищевых продуктов, моющих средств, к комбинированным условиям многократного воздействия этих продуктов и циклического нагревания и к нагреванию до температуры более 800°С во время изготовления стеклокерамических подложек.

СУЩНОСТВ ИЗОБРЕТЕНИЯ

Техническая задача

[0015] Металлическое трение при повторяющемся передвижении кухонной посуды, такой как кастрюли и сковородки, по поверхности минеральных подложек в кухонном оборудовании и/или в области близкой к кухонному оборудованию, вызывает появление на декоративных эмалях металлизированных отметин или следов. Такие металлизированные отметины или следы, как правило, представляют собой частицы металла, которые при многократном трении металлической посуды по поверхности эмали отделились от металлического изделия и внедрились в поверхность подложки или эмали. Это явление особенно характерно для кухонной утвари, изготовленной из мягкого светлого металла, таких как, кастрюлей или сковородок с алюминиевым или стальным нержавеющим дном.

[0016] Со временем такие внедренные частицы ухудшают внешний вид эмали, в частности, эмали, мало контрастирующей с минеральным подложкой, например, эмали темного или черного цвета на темной или черной подложке. При долговременной эксплуатации ухудшение внешнего вида достигает масштаба, препятствующего положительному восприятию продукта пользователями.

[0017] С другой стороны, получили развитие, так называемые, «гибкие» варочные поверхности, то есть, поверхности, нагрев кухонной утвари на которых может осуществляться в любом месте, другими словами, на которых нет специально выделенных зон нагревания; посуду по таким варочным поверхностям передвигают чаще. Ухудшение внешнего вида из-за трения металлических поверхностей становится более заметным и наступает быстрее.

[0018] Наконец, когда скопление внедренных металлических частиц становится очень заметным, пользователи начинают чаще и более интенсивно чистить поверхность стеклокерамической подложки и эмали с целью удаления видимых металлизированных пятен и полос. Однако, частота и интенсивность очистки ведет только к ухудшению ситуации, вызывая преждевременное значительное повреждение эмали. Это, в свою очередь, ухудшает внешний вид декоративной эмали и снижает долговечность варочных поверхностей.

[0019] Таким образом, имеется потребность в стеклокерамической подложке с декоративной эмалью, способной ограничивать появление металлизированных отметин и следов.

Решение технической задачи

[0020] В соответствии с первым аспектом изобретением обеспечивается металлическая подложка (1001) по пункту 1 формулы изобретения, при этом в зависимых пунктах описаны преимущественные варианты осуществления изобретения.

[0021] В соответствии со вторым аспектом изобретением обеспечивается способ производства подложки первого аспекта изобретения.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0022] Значительным преимуществом изобретения является явное уменьшение количества металлизированных пятен и полос, появляющихся в результате многократного трения по эмали кухонной утвари. Уменьшение может достигать 50% или даже 70% и более по сравнению со стеклокерамической подложкой с обычной эмалью.

[0023] Вторым преимуществом изобретения является то, что уменьшение количества заметных металлизированных пятен и полос наблюдается, в частности, и для посуды, изготовленной из обычных светлых металлов, таких как алюминий или нержавеющая сталь.

[0024] Третьим преимуществом изобретения является то, что уменьшение количества заметных металлизированных пятен и полос особенно ярко выражено в случае декоративных эмалей, мало контрастирующих с минеральной подложкой, например, эмалей темного или черного цвета на темной или черной подложке.

[0025] Четвертым преимуществом является простота реализации изобретения с возможностью его применения для любой композиции эмали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

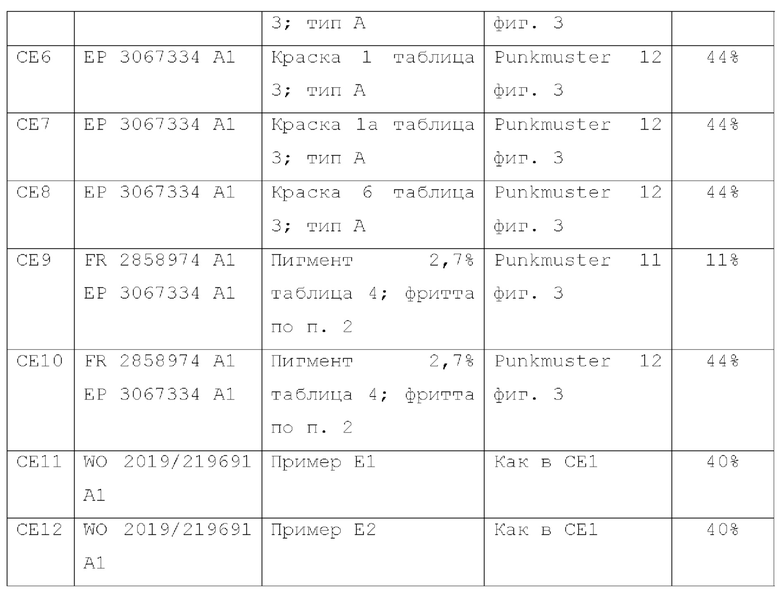

[0026] Фиг. 1 представляет собой схематичный вид в перспективе минеральной подложки с эмалью.

[0027] Фиг. 2 представляет собой схематичное поперечное сечение минеральной подложки с эмалью.

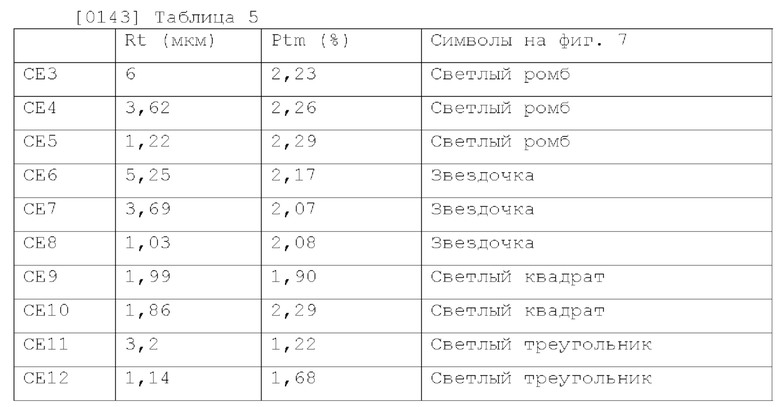

[0028] На фиг. 3 представлен пример профиля поверхности неорганической эмали на минеральной подложке в соответствии с изобретением.

[0029] Фиг. 4 представляет собой схематичное изображение одного из примеров рисунка, образуемого неорганической эмалью, соответствующей изобретению.

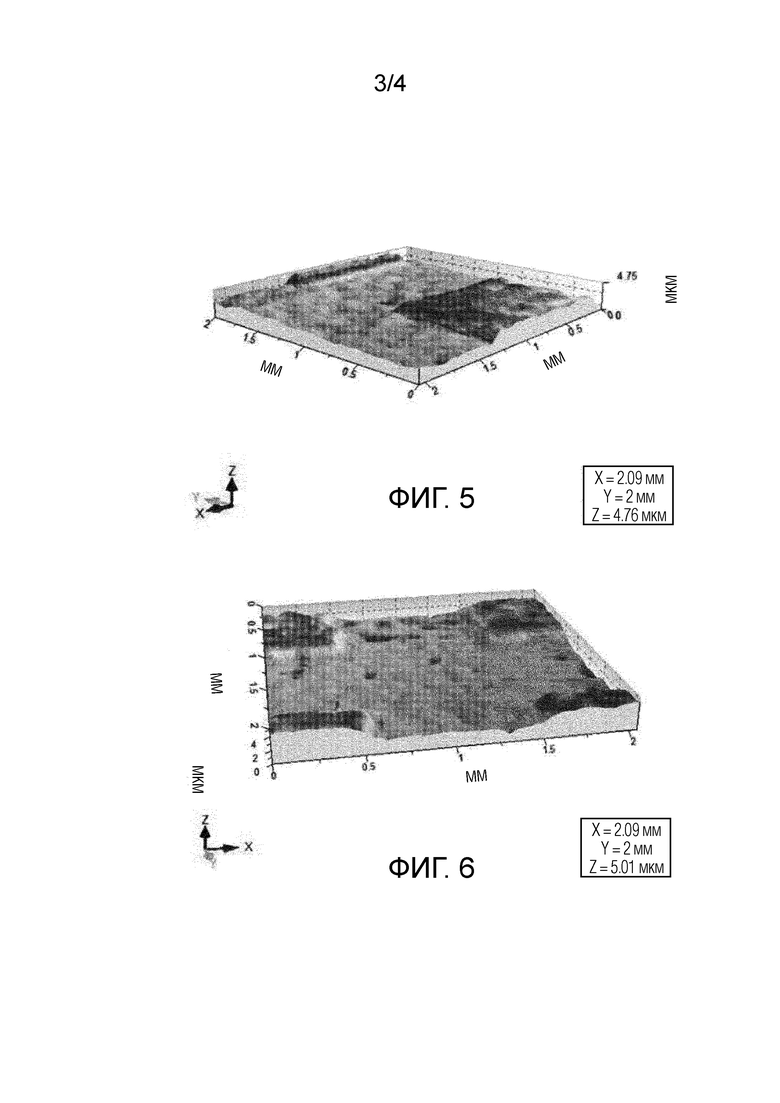

[0030] Фиг. 5 представляет собой первый пример трехмерного моделирования топографического профиля в соответствии с изобретением.

[0031] Фиг. 6 представляет собой второй пример трехмерного моделирования топографического профиля в соответствии с изобретением.

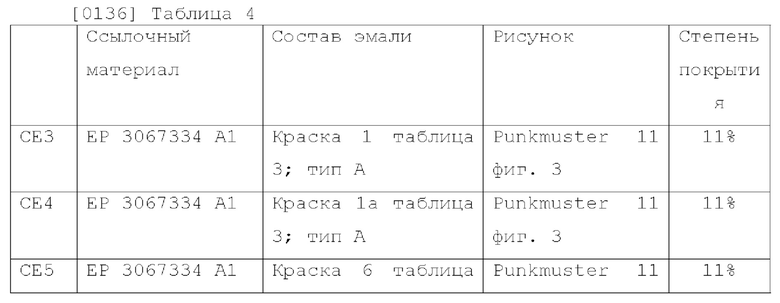

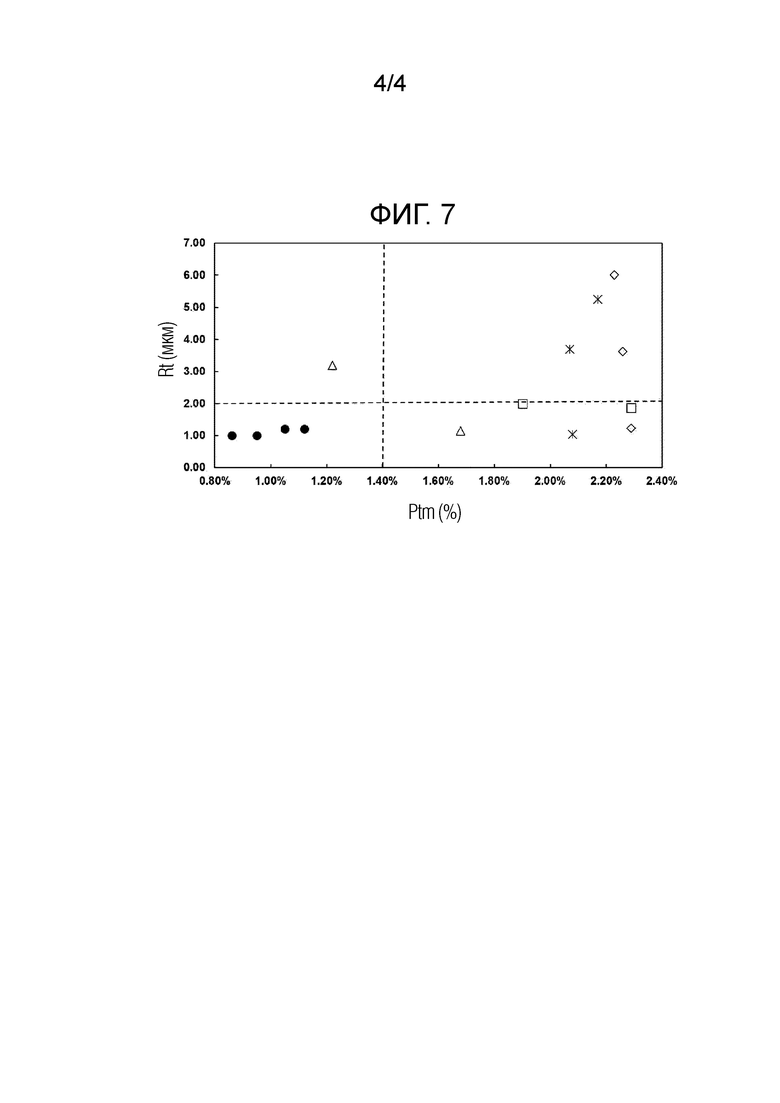

[0032] На фиг. 7 общая шероховатость графически представлена как функция топографического уклона для примеров, соответствующих изобретению, и сравнительных примеров.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0033] В контексте изобретения термин «эмаль» означает стекловидный или композиционный материал, как правило, содержащий отожженную стекловидную фритту, в которой, возможно, диспергированы наполнители, агенты и/или красящие и/или структурообразующие пигменты.

[0034] Под термином «рисунок» понимается, для некой заданной поверхности минеральной подложки, покрытой указанным рисунком, прерывистая декоративная решетка, имеющая степень покрытия указанной поверхности строго менее 100%, предпочтительно, менее 90%.

[0035] В контексте изобретения термин «степень покрытия» в отношении эмали, образующей рисунок на некоторой поверхности минеральной подложки, означает долю указанной поверхности, покрытую указанным рисунком. Другими словами, это выраженная в процентах доля площади указанной поверхности, покрытая рисунком.

[0036] В соответствии с последними двумя определениями, «твердое тело», состоящее из единообразной, то есть, непрерывной решетки и для некоторой поверхности минеральной подложки характеризующееся степенью покрытия указанной поверхности 100%, не является рисунком.

[0037] В контексте изобретения термин «кроющая способность краски» имеет обычное значение, принятое в области струйной печати. Для некоторой конкретной краски этот термин означает число реально напечатанных пикселей относительно общего числа печатных пикселей. В случае струйной печати эта величина может зависеть от разрешения используемого печатного устройства.

[0038] В контексте изобретения термин «топографический уклон» означает текущую величину градиента, определяемого как тангенс угла наклона между двумя точками поверхности, расположенными на разных высотах, или даже как тангенс угла действия силы тяжести относительно уровня отсчета, обычно горизонтального. Эту величину обычно выражают в процентах.

[0039] В контексте изобретения термин «общая шероховатость» означает общую шероховатость, обозначаемую Rt и соответствующую определению, приведенному в разделе 4.1.5 стандарта ISO 4287:1997. Она определена как сумма наибольшей высоты пика профиля, Zp и наибольшей глубины впадины профиля, Zv, на участке выборочного исследования профиля.

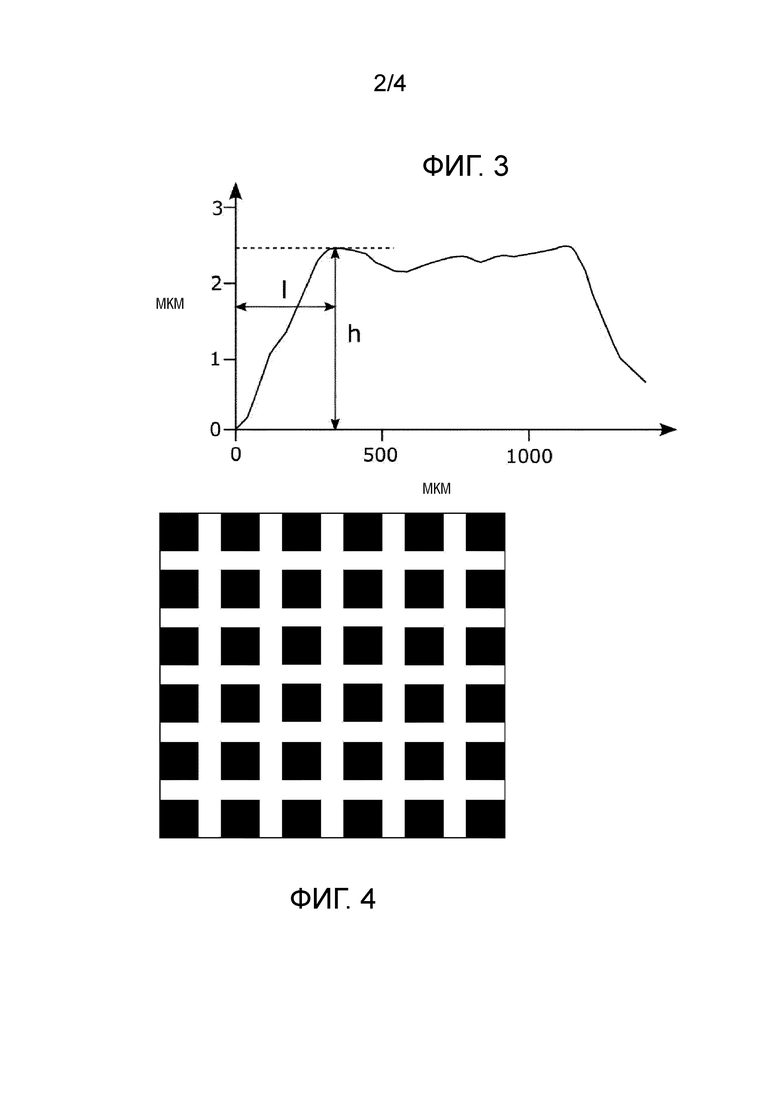

[0040] В качестве пояснительного примера на фиг. 1 показана минеральная подложка 1001, подобная используемым на варочных поверхностях кухонного оборудования, который включает собственно минеральную подложку 1001, по меньшей мере, на одной поверхности которой имеется неорганическая эмаль 1002. На фиг. 1 эмаль 1002 показана в форме полосы, образующей часть рисунка. Эмаль может образовывать любой надлежащий рисунок.

[0041] Одним из примеров рисунка является регулярное распределение квадратов со стороной около 1,25 мм, толщиной от 1 до 3 мкм, отстоящих друг от друга на 0,75 мм. Степень покрытия поверхности подложки неорганической эмалью составляет 40%.

[0042] В соответствии с первым аспектом изобретения, как показано на фиг. 1 и фиг. 2, минеральная подложка 1001 с имеющимся, по меньшей мере, на одной из ее поверхностей рисунком, образованным неорганической эмалью 1002, отличается тем, что:

- указанная неорганическая эмаль 1002 имеет общую шероховатость Rt поверхности 1002-S, меньше или равную 2 мкм, и

- кромка 1002а, 1002b неорганической эмали 1002, выступающей из поверхности 1001-S минеральной подложки 1001, имеет значение топографического уклона, выраженное в процентах, меньше или равное 1,4%.

[0043] Не являясь теоретическим или практическим соображением, к которому могло бы быть сведено изобретение, возможное объяснение значительного преимущества, обеспечиваемого изобретением, может заключаться в том, что сочетание общей шероховатости поверхности менее 2 мкм и топографического уклона менее 1,4% неорганической эмали приводит к возникновению синергического эффекта, благодаря которому возможно улучшение скольжения металлической посуды, в частности, изготовленной из мягких металлов, по поверхности указанной неорганической эмали и, следовательно, уменьшение риска отделения металлических частиц.

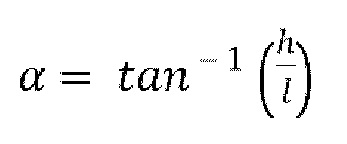

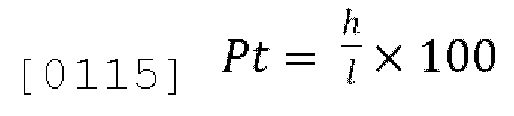

[0044] В соответствии с приведенным выше определением, топографический уклон соответствует тангенсу градиента кромки 1002а, 1002b неорганической эмали, образующей рисунок, выступающий из поверхности 1001-S минеральной подложки 1001. Другими словами, как показано на фиг. 2, он соответствует тангенсу изменения приподнятости относительно расстояния, на котором происходит это изменение приподнятости, то есть, отношению h/1 разности высот h между поверхностью 1001-S минеральной подложки 1001 и верхней поверхностью 1002-S неорганической эмали 1002 к расстоянию 1 между двумя точками, рассматриваемыми при определении разности высот. Его величина выражается в процентах как отношение h/1, умноженное на 100.

[0045] Топографический уклон неорганической эмали образующей рисунок, определяемый способом и параметрами нанесения эмали на поверхность минеральной подложки, может изменяться в зависимости от толщины указанной неорганической эмали, ее химического состава и/или размера частиц смеси, например, смеси минеральной стекловидной фритты и/или минерального пигмента, использованного для ее получения, в частности, их сочетания. Однако только этих параметров недостаточно для задания требуемого значения топографического уклона. Другими словами, две неорганических эмали одинакового состава, полученные из одной и той же смеси и имеющие одинаковую толщину, могут иметь разные значения топографического уклона в зависимости от того, каким образом их наносили на минеральную подложку.

[0046] Верхняя поверхность 1002-S неорганической эмали 1002, как правило, является наибольшей поверхностью, по существу, параллельной поверхности 1001-S минерального подложки.

[0047] Угол градиента, выраженный в радианах, отображает топографический уклон в форме угла. Угол градиента, α, соответствует значению, получаемому в результате применения к отношению h/1 функции, обратной функции тангенса, обозначаемой arctan или tan-1, то есть:

[0048]

[0049] Умножение этого отношения на 180 позволяет выразить угол в градусах.

[0050] Значение топографического уклона, предпочтительно, является средним арифметическим индивидуальных значений топографического уклона, измеренных в разных местах или разных точках кромки 1002а, 1002b неорганической эмали 1002, выступающей из поверхности 1001-S минеральной подложки 1001.

[0051] Образующая рисунок эмаль обычно выполняет декоративную функцию и/или является функциональным покрытием, нанесенным на поверхность минеральной подложки с целью декорирования, подачи сигналов и/или разграничения определенных функциональных зон, например, зон нагревания и/или управления кухонного оборудования или столешниц.

[0052] Из предшествующего уровня техники, в частности, в области эмалей для минеральных подложек, таких как стеклокерамические подложки, известны различные способы эмалирования, также именуемого остеклением или просто декорированием, и композиции минеральных или керамических паст или красок, используемых в контексте указанных способов эмалирования.

[0053] Как правило, эмаль получают путем тепловой обработки пасты, чернил или минеральной или керамической краски, осажденной на поверхность минеральной подложки надлежащим способом, например, путем трафаретной или струйной печати.

[0054] Паста, чернила или минеральная или керамическая краска содержат тонкодисперсную твердую минеральную фазу, диспергированную в довольно вязкой органической среде. Органическая среда позволяет наносить твердую пасту надлежащим способом осаждения. Она также выполняет функцию суспендирования и/или диспергирования минеральной фазы ввиду ее гомогенного и равномерного распределения по декоративной, сигнальной зоне и/или зоне разграничения.

[0055] Минеральным подложкой 1001 может быть любая минеральная подложка, способная выдерживать напряжения, создаваемые металлической посудой, в частности, минеральная подложка, пригодная для применения в тех условиях, где используется кухонная посуда, например, в качестве поверхности столешницы и/или устройства и/или варочной панели.

[0056] В некоторых вариантах осуществления изобретения минеральная подложка 1001 может представлять собой стеклокерамическую подложку или подложку из минерального стекла. Например, это может быть любой тип стеклокерамики, пригодный для использования в качестве поверхности столешницы и/или устройства и/или варочной панели, такой как стеклокерамика на основе алюмосиликата лития. Это также может быть любой тип минерального стекла, возможно закаленного, пригодный для тех же вариантов применения, например, боросиликатное или алюмосиликатное стекло.

[0057] В соответствии с изобретением значение общей шероховатости поверхности неорганической эмали 1002 меньше или равна 2 мкм. Для некоторых композиций неорганической эмали достижимы меньшие значения общей шероховатости. Так, в некоторых преимущественных вариантах осуществления изобретения значение указанной общей шероховатости поверхности может быть меньше или равна 1,5 мкм, предпочтительно, меньше или равна 1 мкм. Было отмечено, что уменьшение общей шероховатости поверхности способствует дополнительному уменьшению заметности металлизированных пятен и полос.

[0058] В соответствии с изобретением значение топографического уклона кромки 1002а, 1002b неорганической эмали 1002, выступающей из поверхности 1001-S стеклокерамической подложки 1001, меньше или равна 1,4%. Для некоторых композиций неорганической эмали достижимы меньшие значения. Так, в некоторых преимущественных вариантах осуществления изобретения значение указанного топографического уклона может быть меньше или равна 1,2%. Было отмечено, что уменьшение топографического уклона может способствовать скольжению металлических объектов или посуды по неорганической эмали и, следовательно, позволяет дополнительно уменьшить заметность металлизированных пятен и полос.

[0059] Благодаря обеспечиваемому изобретением уменьшению заметности металлизированных пятен и полос, преимущественно, может быть уменьшена толщина неорганической эмали, так как необходимость компенсировать возможное повреждение эмали, вызванное внедрением металлических частиц и/или осуществляемыми пользователями многократными чистками поверхности, уже не так насущна или же отсутствует.

[0060] Так, в некоторых вариантах осуществления изобретения толщина неорганической эмали 1002, преимущественно, может составлять от 1,5 мкм до 3,5 мкм, и даже от 1,5 мкм до 2 мкм.

[0061] Заметность металлизированных пятен и полос в значительной мере уменьшается в случае неорганической эмали 1002, мало контрастирующей с минеральной подложкой 1001, будь то темная эмаль, в частности черная, или светлая эмаль, например, белая. Так, в одном из конкретных преимущественных вариантов осуществления изобретения относительное яркостное различие ΔL*, определяемое как разность между яркостью L*(эмаль/подложка), измеренной в отражении, неорганической эмали 1002 на минеральной подложке 1001 и яркостью L*(подложка), измеренной в отражении, минеральной подложки 1001 без неорганической эмали 1002, составляет, самое большее, 50, предпочтительно, самое большее, 35. В частности, это значение может составлять от 2 до 45, возможно, от 5 до 35, при этом указанные значения соответствуют достаточно малой контрастности неорганической эмали 1002 относительно минеральной подложки 1001.

[0062] Относительное яркостное различие Z\L* также может быть выражено в форме следующего уравнения:

[0063] ΔL*=|L*(эмаль/подложка) - L*(подложка)|

[0064] Под термином «яркость» понимается яркость, обозначаемая L*, определение и способ измерения которой приведены в стандарте ISO 11664-4. Яркость минеральной подложки 1001, обозначаемую L*(подложка), измеряют в отражении. Яркость неорганической эмали 1002, осажденной на минеральной подложке 1001, обозначаемую L*(эмаль/подложка), измеряют в отражении.

[0065] Применяемые в кухонном оборудовании или в качестве столешниц минеральные подложки, контраст с которыми у неорганических эмалей небольшой, как правило, представляют собой темные подложки, возможно черные, с низкой способностью пропускания и рассеяния. Так, в некоторых вариантах осуществления изобретения светопропускание Т1 минеральной подложки 1001 составляет, самое большее, 17%, предпочтительно, не превышает 10% или даже не превышает 5%. Черные минеральные подложки, такие как неопалесцирующие стандартные черные стеклокерамические подложки, характеризуются светопропусканием менее 5%, в частности, от 0,2% до 2%.

[0066] Под «светопропусканием» понимается светопропускание, обозначаемое Т1, определение и способ измерения которого с источником света D65 и идеальным наблюдателем приведены в разделе 4.2 стандарта EN 410:1999.

[0067] В некоторых вариантах осуществления изобретения, относящихся к минеральной черной подложке, измеренная в отражении яркость L*(подложка) указанной минеральной подложки 1001 может быть меньше или равна 5, предпочтительно, меньше или равна 2. Яркостью в этом диапазоне обладают черные минеральные подложки, например, стеклокерамические подложки, выведенные на рынок компанией Eurokera под торговыми марками KeraBlack® или KeraBlackl®.

[0068] Одним из преимуществ изобретения является улучшение скольжения металлической посуды, в частности, изготовленной из мягких металлов, по поверхности указанной неорганической эмали и, следовательно, снижение риска отрыва металлических частиц.

[0069] В преимущественных вариантах осуществления изобретения коэффициент трения, также именуемый статическим и/или динамическим коэффициентом трения поверхности минеральной подложки (1001), снабженной указанной неорганической эмалью (1002), составляет, самое большее, 0,30, предпочтительно, самое большее, 0,25. Соответствующие изобретению минеральные подложки, характеризующиеся такими значениями статического и/или динамического коэффициента трения, как правило, обладают наилучшими эксплуатационными качествами в части уменьшения количества заметных металлизированных пятен и полос вследствие многократного трения металлической посуды.

[0070] Под коэффициентом трения понимается коэффициент статического и/или динамического трения, определенный в стандартах ASTM D1894, ISO 8295:1995 и ISO 15359:1999.

[0071] Статический коэффициент трения представляет собой отношение силы трения покоя, то есть, силы, необходимой для начала скользящего движения одной поверхности по другой, к силе прикладываемой перпендикулярно этим двум поверхностям для сохранения контакта между ними и скольжения.

[0072] Динамический коэффициент трения представляет собой отношение динамической силы трения, то есть, силы, необходимой для сохранения скользящего движения одной поверхности по другой, к силе прикладываемой перпендикулярно этим двум поверхностям для сохранения контакта между ними и скольжения.

[0073] Под статическим и/или динамическим коэффициентом трения поверхности минеральной подложки (1001), снабженной указанной неорганической эмалью (1002), понимается статический и/или динамический коэффициент трения, который может быть измерен на поверхности минеральной подложки (1001), на которую нанесена неорганическая эмаль (1002).

[0074] Минеральная подложка 1001, соответствующая любому из описываемых вариантов осуществления изобретения, может быть с успехом использована в качестве поверхности кухонного оборудования, в частности, индукционного кухонного устройства с, так называемой, «гибкой» поверхностью или столешницы, в частности, столешницы мебельного оборудования, такого как столы или корпусная мебель для приготовления пищи.

[0075] В соответствии со вторым аспектом изобретением обеспечивается способ производства минеральной подложки 1001, соответствующей любому из описанных выше вариантов осуществления, при этом указанный способ включает стадию, на которой неорганическую эмаль 1002 осаждают на минеральную подложку 1001 путем струйной печати с использованием минеральной краски, при этом степень покрытия краской составляет, по меньшей мере, 45%, самое большее, 85%, и массовый процент твердой фракции в минеральной краске, применяемой для струйной печати, составляет 40% относительно указанной минеральной краски.

[0076] Например, для струйной печали с разрешением 800 dpi (точек на дюйм) количество печатных пикселей в квадратном дюйме равно 640000. Если с использованием конкретной краски реально напечатано только 200000 пикселей, степень покрытия этой краской составляет 200000/640000 или в процентах - 31,5%.

[0077] Если используется несколько индивидуальных красок, например, красок разного цвета, степень покрытия представляет собой сумму значений степени покрытия каждой из индивидуальных красок.

[0078] Степень покрытия краски также может зависеть от ее вязкости, обычно от 20 до 100 Па⋅с, и объема капель краски, обычно от 12 до 84 пл. Если краска очень текучая, и/или капли большие, степень покрытия поверхности может быть больше, в частности, из-за покрытия пикселей, окружающих фактически напечатанные устройством струйной печати при выбранном разрешении пиксели. Эти параметры струйной печати обычно учитывают при определении степени покрытия.

[0079] Под «минеральной краской» понимается минеральная краска, пригодная для нанесения эмалей способом струйной печати. Обычно минеральная краска имеет форму суспензии или коллоидной дисперсии тонкодисперсной твердой минеральной фазы, как правило, в органической твердой фазе. Твердая минеральная фаза коллоидной суспензии обычно содержит стекловидную фритту и, возможно, минеральный пигмент.

[0080] Плотность, вязкость и поверхностное натяжение минеральной краски отвечают условиям струйной печати. Значения этих параметров зависят от того, какое устройство струйной печати используется, и влияют на качество получаемой декоративной рисунка.

[0081] Размер зерен твердой минеральной фазы, как правило, лежит в микрометровом или даже субмикронном диапазоне. Жидкая фаза содержит, преимущественно, растворитель, обычно органический. Тип и качестве растворителя отчасти влияют на реологические свойства, поверхностное натяжение и особенности сушки минеральной краски. Также может быть введен диспергирующий агент, предотвращающий флокуляцию и/или осаждение твердой фазы, а также поверхностно-активное вещество (ПАВ), позволяющее корректировать поверхностное натяжение минеральной краски.

[0082] Весовое соотношение органического растворителя, диспергирующего агента, ПАВ и стекловидной фритты может быть подобрано таким образом, чтобы свойства минеральной краски согласовывались с особенностями конкретного устройства, применяемого для струйной печати. Вообще, органический растворитель может составлять 80% вес. смеси органического растворителя, диспергирующего агента и ПАВ минеральной краски. Тип и качество органического растворителя могут быть выбраны в соответствии с техническими ограничениями устройства, применяемого для струйной печати, и условиями производства.

[0083] Для получения из минеральной краски, осажденной путем струйной печати, эмали температура сушки минеральной краски может составлять от 25 до 180°С. Температура обжига эмалированного прекурсора стекла может быть больше или равна 650°С. Предпочтительно, температура обжига не превышает 1100°С.

[0084] Органический растворитель может представлять собой органическое соединение, жидкое при комнатной температуре, или смесь органических соединений, жидких при комнатной температуре и включающих, по меньшей мере, одну функциональную группу спирта.

[0085] Выбор органического соединения, включающего функциональную группу спирта, зависит от способа и/или устройства, применяемых для струйной печати. Если осаждение минеральной краски на минеральную подложку происходит медленно, выгодно использовать растворитель или смесь растворителей с низким давлением насыщенных паров при температуре и давлении, определяемых способом и/или устройством печати. Другими словами, для предотвращения быстрого испарения растворителя или смеси растворителей ее температура кипения при стандартных температуре и давлении может быть выше.

[0086] Не имеющими ограничительного характера примерами органических растворителей являются: метиленгликоль, этиленгликоль, пропиленгликоль, бутиленгликоль, метанол, этанол, пропанол, бутанол, гликолевые эфиры, такие как метиловый эфир пропиленгликоля или метиловый эфир дипропиленгликоля.

[0087] Диспергирующим агентом, предпочтительно, является сополимер или смесь сополимеров, включающих, по меньшей мере, одну кислотную функциональную группу. Диспергирующий агент позволяет предотвратить флокуляцию и/или осаждение твердой фазы. Предпочтительно, он составляет от 3 до 7% вес., самое большее, 10% вес. суммарного весового содержания органического растворителя, диспергирующего агента и ПАВ. Не имеющими ограничительного характера примерами диспергирующего агента являются соли алкиламмония и сополимера, включающего одну или несколько кислотных функциональных групп.

[0088] ПАВ, предпочтительно, представляет собой полиэфир или смесь полиэфиров. Предпочтительно, он присутствует в количестве от 0,05% до 0,5% вес. суммарного весового содержания органического растворителя, диспергирующего агента и ПАВ.

[0089] Минеральная краска может не содержать красящий минеральный пигмент. В качестве альтернативы, она может содержать красящий минеральный пигмент, придающий ей цвет или цветовой оттенок. Минеральный пигмент позволяет корректировать цвет минеральной краски и эмали. В основе минерального пигмента могут лежать оксиды металлов и/или металлы или металлические сплавы, способные окисляться в ходе тепловой обработки минеральной краски с образованием эмали. Не имеющими ограничительного характера примерами минеральных пигментов являются оксид титана, оксид церия, оксид кобальта, оксид железа, оксид циркония, оксид марганца, шпинели или легированный оксид кремния.

[0090] В одном из вариантов осуществления изобретения распределение частиц твердой фракции минеральной краски по размерам характеризуется D90, самое большее, 2 мкм, предпочтительно, от 1 мкм до 2 мкм. D90 рассчитывают на основании распределения частиц по размерам, определенного методом лазерной дифракции в соответствии со стандартом ISO 13320:2009. D90 соответствует размеру частиц, которые составляют 90% общего объема частиц смеси. Другими словами, 90% объема частиц смеси стекловидной фритты и минерального пигмента представлено частицами размером, самое большее, 2 мкм, предпочтительно, от 1 до 2 мкм. В одном из преимущественных вариантов осуществления изобретения поверхностное натяжение минеральной краски составляет около 26 мН/м при 25°С. Было обнаружено, что при использовании минеральной краски с поверхностным натяжением около 26 мН/м при 25°С легче получить на минеральной подложке неорганическую эмаль в соответствии с первым аспектом изобретения.

[0091] Все описанные варианты осуществления изобретения, будь то в отношении первого или второго аспекта изобретения, могут сочетаться друг с другом.

ПРИМЕРЫ

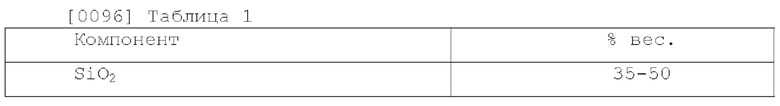

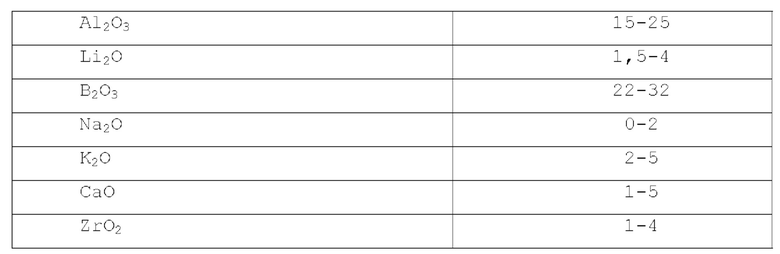

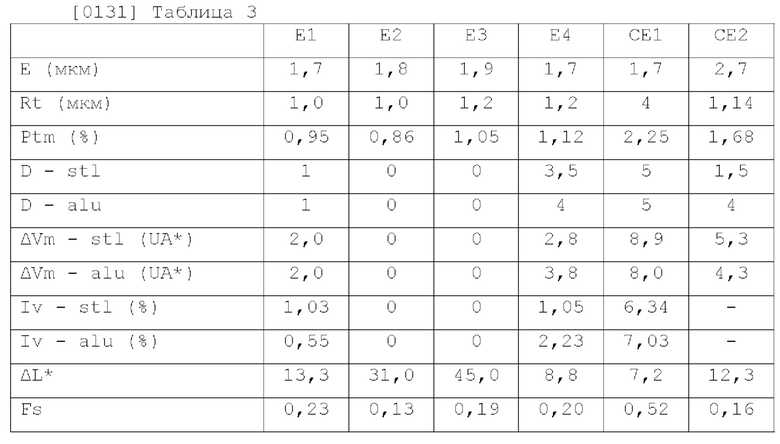

[0092] Для изготовления четырех примеров E1, Е2, Е3 и Е4 минеральной подложки, соответствующей изобретению, три разных неорганических эмали, А, В и С, наносили на стеклокерамическую пластину KeraBlackl® (КВ+), приобретенную у компании Eurokera S. N. С.

[0093] Эмаль А представляла собой черную эмаль, содержащую 60-70% стекловидной фритты F, состав которой описан в табл. 1, 15-25% смешанного оксида кобальта и кремния и 15-20% смешанного оксида железа, хрома, кобальта и никеля.

[0094] Эмаль В представляла собой темно-серую эмаль, образованную из 75% вес. эмали А и 25% вес. эмали, содержащей 70-75% стекловидной фритты F, состав которой описан в табл. 1, и 25-30% оксида титана.

[0095] Эмаль С представляла собой темно-серую эмаль, образованную из 50% вес. эмали А и 50% вес. эмали, содержащей 70-75% стекловидной фритты F, состав которой описан в табл. 1, и 25-30% оксида титана.

[0097] В примерах E1, Е2 и Е3 неорганические эмали получали в соответствии со способом второго аспекта изобретения, более конкретно, путем струйной печати с использованием минеральной краски со степенью покрытия Те 55%. Твердая фракция составляла, самое большее, 40% масс, минеральной краски. D90 распределения частиц твердой фракции минеральной краски по размерам составлял, примерно, 1,3-1,5 мкм.

[0098] В примере Е4 неорганическую эмаль осаждали нестандартным способом трафаретной печали с использованием пасты для трафаретной печати, характеризовавшейся D90 распределения частиц твердой фракции по размерам около 1,6 мкм.

[0099] В первом сравнительном примере СЕ1, не соответствующем изобретению, неорганическую эмаль А осаждали стандартным способом трафаретной печати на стеклокерамическую панель, известную как KeraBlackl® (КВ+), выведенную на рынок компанией Eurokera S.N.С.D90 распределения частиц твердой фракции пасты для трафаретной печати по размерам составлял около 5,1 мкм.

[0100] Во втором сравнительном примере СЕ2, не соответствующем изобретению, неорганическую эмаль А осаждали способом струйной печати с использованием минеральной краски на стеклокерамическую панель, известную как KeraBlackl® (КВ+), выведенную на рынок компанией Eurokera S.N.С, со степенью покрытия краской, Те, 40%. D90 распределения частиц твердой фракции минеральной краски по размерам составлял около 1,4 мкм.

[0101] В примерах E1, Е4 и сравнительном примере СЕ1 эмали осаждали в форме периодической рисунка, состоящей из квадратов со стороной около 1,25 мм, толщиной от 1 до 3 мкм, отстоящих друг от друга на 0,75 мм, как схематично показано на фиг. 4. Степень покрытия неорганической эмалью поверхности подложки составляла 40%.

[0102] В примерах Е2, Е3 и сравнительном примере СЕ2 эмали осаждали в форме произвольных элементов со степенью покрытия неорганической эмалью поверхности подложки около 25%.

[0103] Характерные особенности примеров E1, Е2, Е3, Е4 и сравнительных примеров СЕ1 и СЕ2 суммарно представлены в табл. 2.

[0105] Светопропускание самой минеральной подложки, т.е., без неорганической эмали измеряли при помощи спектрофотометра Perkin Elmer Lambda 950 в соответствии с разделом 4.2 стандарта EN 410:1999 с источником света D65 и идеальным наблюдателем. Измеренное светопропускание, Т1, минеральной подложки без эмали в примерах E1, Е2, Е3 и Е4 и сравнительных примерах СЕ1 и СЕ2 составило около 1,5%.

[0106] Яркость, обозначаемую L*, измеряли в соответствии со стандартом ISO 11664-4 при помощи спектрофотометра BYK Gardner SPC008 с углом освещения 45° и углом наблюдения 0°.

[0107] Яркость самой минеральной подложки, т.е., без неорганической эмали, обозначаемую L*(подложка), измеряют в отражении на белом фоне, в данном случае это был стандартный фон Chart 2810 от BYK Gardner (L*=92,07; а*=-0,75; b*=4,91).

[0108] Яркость неорганической эмали, осажденной на минеральная подложка, обозначаемую L*(эмаль/подложка), измеряют в отражении, при этом поверхность минеральной подложки полностью покрыта неорганической эмалью.

[0109] Относительное яркостное различие ΔL* рассчитывали с использованием следующего уравнения:

[0110] ΔL*=|L*(эмаль/подложка)-L*(подложка)|

[0111] Общую шероховатость поверхности, Rt, неорганической эмали в каждом из примеров E1, Е2, Е3 и Е4 и сравнительных примеров СЕ1 и СЕ2 измеряли при помощи механического зонда Mitutoyo SJ-400 в соответствии с разделом 4.1.5 стандарта ISO 4287:1997.

[0112] Топографический уклон, Pt, неорганической эмали, выступающей из поверхности стеклокерамической подложки, рассчитывали на основании профиля поверхности. Профиль поверхности измеряли при помощи механического зонда Mitutoyo SJ-400, оборудованного РС75, фильтром негауссовских помех по параметру Wt.

[0113] Пояснительный пример измерения профиля поверхности неорганической эмали на поверхности минеральной подложки, соответствующей изобретению, показан на фиг. 3.

[0114] Профиль измеряли на кромке эмали, выступающей из поверхности минерального подложки, на участке длиной 15 мм. Эмаль имела многоугольную геометрическую форму. Топографический уклон, соответствующий тангенсу изменения приподнятости между поверхностью минерального подложки и, так называемой, эффективной поверхностью эмали, рассчитывали по следующей формуле:

[0116] где h означает разность высот между поверхностью минеральной подложки и эффективной поверхностью неорганической эмали и, вообще, соответствует толщине эмали относителвно поверхности минеральной подложки, и 1 означает расстояние, на котором происходит изменение приподнятости.

[0117] На одной и той же неорганической эмали топографический уклон измеряли, по меньшей мере, три раза в разных точках или в разных местах кромки эмали, выступающей из поверхности минеральной подложки. На основании результатов трех измерений рассчитывали среднее арифметическое значение, Ptm, топографического уклона.

[0118] На фиг. 5 и 6 представлены примеры трехмерного моделирования топографического профиля, измеренного при помощи трехмерного профилометра поверхности Taylor Hobson компании АМЕТЕК для соответствующих изобретению примеров, для которых возможно измерение профиля поверхности.

[0119] Заметность последствий трения металлических поверхностей оценивали по следующему протоколу. Кастрюлю, изготовленную из нержавеющей стали или алюминия, диаметром 20 см и весом 3 кг устанавливали наклонно на минеральную подложка, покрытый неорганической эмалью, затем перемещали со скоростью около 0,40 м/с 10 раз возвратно-поступательными движениями. Твердость по Викерсу кастрюли из нержавеющей стали составляла 200 HV.

[0120] Интенсивность следов трения металлических поверхностей оценивали двумя разными способами: путем визуального анализа и путем анализа изображений.

[0121] В соответствии со способом визуального анализа ухудшение качества (D) эмали оценивали визуально по шкале от 0 до 5 с расстояния 60 см при нормальных условиях наблюдения. Оценка 5 означала, что внедренные металлические частицы заметны очень сильно, оценка 0 соответствовала видимому отсутствию металлизированных следов или полос. Другими словами, чем ниже оценка, тем меньше следов трения металлических поверхностей заметно невооруженным глазом.

[0122] В соответствии со вторым способом - анализа изображений - сначала получали цифровое фотографическое изображение определенной области эмали при искусственном освещении трехцветными светодиодами в надлежащем световом коробе.

[0123] Затем цифровое фотографическое изображение подвергали цифровой обработке, преобразуя в полутоновое изображение, на основании которого вычисляли среднюю величину яркости по шкале серого, Vm.

[0124] Одну и ту же операцию проводили в области эмали, подвергшейся трению металлических поверхностей, и в области, которую не подвергали воздействию. Вычисляли разность ΔVm между значениями Vm, полученными для каждой области. Чем больше значение параметра ΔVm, тем больше количество металлических частиц, внедрившихся в эмаль.

[0125] Одновременно то же самое изображение подвергли цифровой обработке, направленной на преобразование в двоичную форму, на основании которой рассчитали индекс Iv, определяемый как отношение количества пикселей большей интенсивности, т.е. с значением 1, к общему количеству пикселей. Чем больше отношение Iv, тем более заметны металлические частицы, внедрившиеся в эмаль.

[0126] Размер изображения в области анализа эмали 400000 на 450000 пикселей составлял 3264×2448 пикселей. Это соответствовало, примерно, 10×13 квадратов рисунка примеров Е1, Е4 и сравнительного примера СЕ1.

[0127] Статический и динамический коэффициент трения, Fs и Fd, соответственно, измеряли в соответствии со стандартами ASTM D1894, ISO 8295:1995 и ISO 15359:1999 при помощи инструмента AFT для измерения коэффициента трения, выведенного на рынок компанией Hanatek Instruments®. Головка для контроля давления представляла собой шайбу-гровер NFE 25.513 из нержавеющей стали диаметром 36 мм и толщиной 2 мм от компании Berner®. Измерения проводили при скорости движения головки 500 мм/мин на длине хода 50 мм.

[0128] Перед каким-либо измерением коэффициента трения образцы промывали моющим средством Clin'Glass от компании Laboratoires Prodene Klint®. Для каждого образца измерение проводили четыре раза и вычисляли среднее значение.

[0129] Указанные измерения проводили для образцов неорганической эмали на поверхности подложки примеров Е2 и Е3 и сравнительного примера СЕ2 с произвольным рисунком и примеров E1, Е4 и сравнительного примера СЕ1 с периодическим рисунком из квадратов со стороной около 1,25 мм.

[0130] Все полученные результаты объединены в табл. 3. Значения параметров D, ΔVm и Iv для случаев трения посуды из нержавеющей стали (st1) и алюминия (alu) снабжены соответствующими пометами.

[0132] Из представленных в табл. 3 результатов явствует, что количество, а, следовательно, и заметность металлизированных пятен и полос в примерах E1, Е2, Е3 и Е4, соответствующих изобретению, меньше, чем в сравнительных примерах СЕ1 и СЕ2. Действительно, вне зависимости от параметра, D, ΔVm и Iv, рассматриваемого в случае трения посудой из нержавеющей стали (st1) или алюминия (alu), их значения в примерах, соответствующих изобретению, меньше. Значения параметров ΔVm и Iv снижаются на 75%-92%, что означает, что заметность металлизированных пятен и полос уменьшена, насколько это возможно.

[0133] Сравнение результатов, полученных в примере Е1, с результатами примера Е4 показывает, что значения параметров D, ΔVm и Iv меньше при использовании способа производства, соответствующего второму аспекту изобретения. Таким образом, способ производства настоящего изобретения позволяет достичь лучших результатов с точки зрения уменьшения заметности металлизированных пятен и полос, чем способ трафаретной печати. Однако применение способа трафаретной печати все же возможно.

[0134] Сравнение результатов, полученных в примерах Е1, Е3 и Е3 показывает, что заметность металлизированных полос и пятен невелика и в случае, когда неорганические эмали мало контрастны относительно минеральной подложки, в частности в случае темных эмалей с ΔL* менее 35, в частности, черных с ΔL* менее 15.

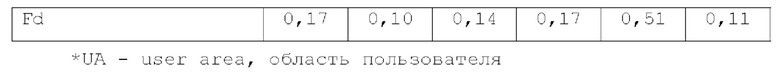

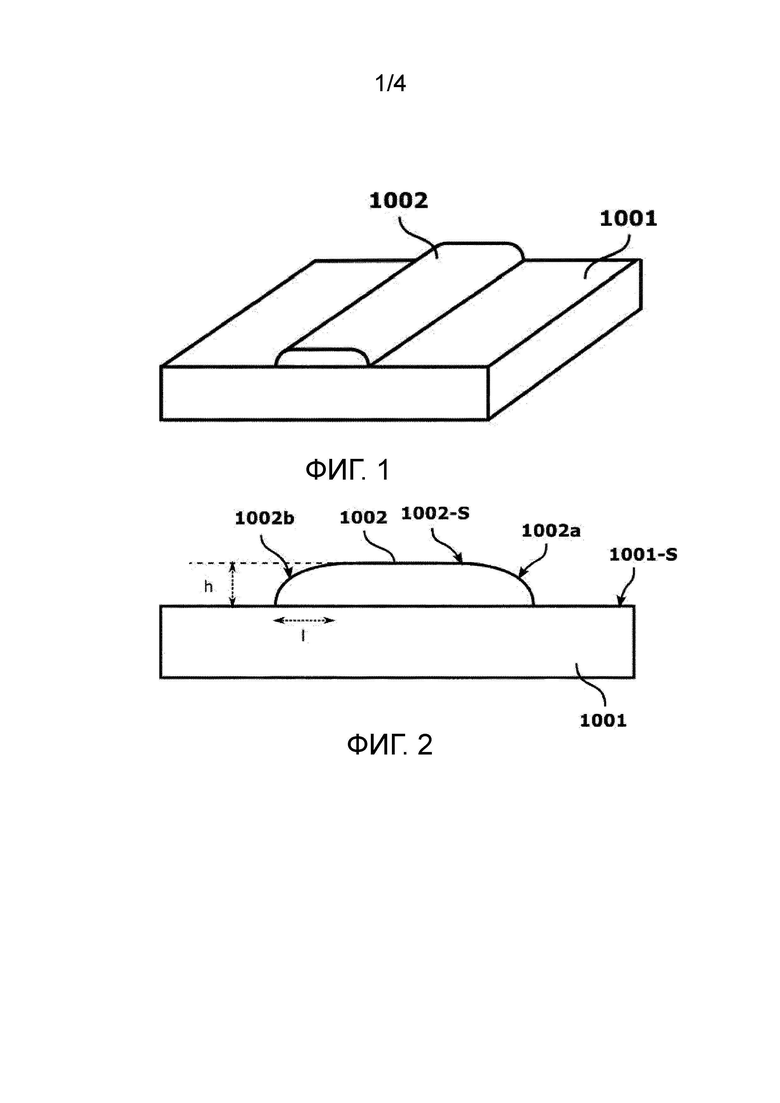

[0135] В качестве дополнительного пояснения отличительных особенностей и преимуществ изобретения в качестве сравнительных примеров приведем несколько примеров предшествующего уровня техники, параметры которых представлены в табл. 4.

[0137] Сравнительные примеры СЕ3-СЕ8 взяты из документа ЕР 3067334 A1 [SCHOTT AG [DE]] 14.09.2016. В сравнительных примерах СЕ3-СЕ5, с одной стороны, и сравнительных примерах СЕ6 - СЕ8, с другой стороны, применены, соответственно, три разные композиции эмали (краска 1, краска 1а и краска 6). В этих двух сериях сравнительных примеров краску наносили в форме двух разных рисунков (Punkmuster 11 и Punkmuster 12).

[0138] В сравнительных примерах СЕ7 и СЕ9, взятых из документа FR 2858974 A1 [SCHOTT AG [DE]] 25.02.2005, композиция эмали одинаковая. Для сравнения ее осаждали в соответствии с рисунком (Punkmuster 11 и Punkmuster 12), соответствующим документу ЕР 3067334 Al [SCHOTT AG [DE]] 14.09.2016.

[0139] В сравнительных примерах СЕН и СЕ12, соответственно, композиции эмали Е1 и Е2 взяты из документа WO 2019/219691 A1 [EUROKERA [FR]] 21.11.2019. Для сравнения эмаль осаждали в форме полос шириной 0,6 мм со степенью покрытия 55%.

[0140] В сравнительных примерах СЕ3-СЕ12 химический состав эмалей и/или размер частиц смеси, например, смеси минеральной стекловидной фритты и/или минерального пигмента, использованного для ее получения, может быть таким же, как в примерах E1-Е4, соответствующих изобретению.

[0141] В сравнительных примерах СЕ3-СЕ8 эмаль осаждали способами, описанными в документах, из которых взяты эти примеры.

[0142] Общую шероховатость и топографический уклон в сравнительных примерах СЕ3-СЕ12 измеряли и/или определяли теми же способами, что и в примерах E1-Е4 и сравнительных примерах СЕ1 и СЕ2. Результаты приведены в табл. 5 и на фиг. 7.

[0144] На фиг. 7 примеры E1-Е4, соответствующие изобретению, показаны темными кругами, сравнительные примеры СЕ3 СЕ5 - светлыми ромбами, сравнительные примеры СЕ6 - СЕ8 звездочками, сравнительные примеры СЕ 9 и СЕЮ - светлыми квадратами, сравнительные примеры СЕН и СЕ12 - светлыми треугольниками. В качестве визуальных указателей вертикальным пунктиром показана общая шероховатость Rt, равная 2,00 мкм, а горизонтальным пунктиром показан топографический уклон Ptm, равный 1,40%.

[0145] Как явствует из фиг. 7, только результаты примеров, соответствующих изобретению, находятся в зоне ниже горизонтальной линии и справа от вертикальной линии. Результаты всех сравнительных примеров СЕ3-СЕ12 лежат вне этой зоны. Таким образом, явно и однозначно показано, что только примеры, соответствующие изобретению, характеризуются значениями общей шероховатости, Rt, и топографического уклона, Ptm, соответственно, меньшими или равными 2,00 мкм и меньшими или равными 1,4%.

Изобретение относится к минеральной подложке с имеющейся по меньшей мере на одной из ее поверхностей неорганической эмалью, способной выдерживать металлическое трение, которая может быть использована в качестве поверхности кухонного устройства или столешницы. Неорганическая эмаль имеет общую шероховатость поверхности, меньшую или равную 2 мкм, и кромка неорганической эмали, выступающей от поверхности стеклокерамической подложки, имеет значение топографического уклона, выраженное в процентах, меньше или равное 1,4%. Подложка представляет собой стеклокерамическую подложку или подложку из минерального стекла. Эмаль наносят на подложку путём струйной печати. Технический результат – ограничение появления на подложке металлических отметин при контакте с металлической посудой. 3 н. и 9 з.п. ф-лы, 7 ил., 5 табл.

1. Минеральная подложка (1001), содержащая на по меньшей мере одной из своих поверхностей неорганическую эмаль (1002), образующую рисунок, отличающаяся тем, что:

указанная неорганическая эмаль (1002) имеет общую шероховатость Rt поверхности (1002-S), меньшую или равную 2 мкм, и

кромка (1002а, 1002b) неорганической эмали (1002), выступающей от поверхности (1001-S) минеральной подложки (1001), имеет значение топографического уклона, выраженное в процентах, меньше или равное 1,4%.

2. Минеральная подложка (1001) по п. 1, причем значение общей шероховатости поверхности меньше или равно 1,5 мкм, предпочтительно, меньше или равно 1 мкм.

3. Минеральная подложка (1001) по любому из пп. 1, 2, причем значение указанного топографического уклона меньше или равно 1,2%.

4. Минеральная подложка (1001) по любому из пп. 1-3, причем толщина неорганической эмали (1002) составляет от 1,5 мкм до 3,5 мкм или от 1,5 мкм до 2 мкм.

5. Минеральная подложка (1001) по любому из пп. 1-4, причем относительное яркостное различие ΔL*, определяемое как разность между яркостью L*(эмаль/подложка), измеренной в отражении, неорганической эмали (1002) на минеральной подложке (1001) и яркостью L*(подложка), измеренной в отражении, минеральной подложки (1001) без неорганической эмали (1002), составляет самое большее 50, предпочтительно, самое большее 35.

6. Минеральная подложка (1001) по любому из пп. 1-5, причем яркость L*(подложка), измеренная в отражении, указанной минеральной подложки меньше или равна 5.

7. Минеральная подложка (1001) по одному из пп. 1-6, причем светопропускание минеральной подложки составляет самое большее 17%, предпочтительно, самое большее 10% или самое большее 5%.

8. Минеральная подложка (1001) по любому из пп. 1-7, причем статический и/или динамический коэффициент трения поверхности указанной минеральной подложки (1001), снабженной указанной неорганической эмалью (1002), составляет самое большее 0,30, предпочтительно, самое большее 0,25.

9. Минеральная подложка (1001) по любому из пп. 1-8, причем минеральная подложка представляет собой стеклокерамическую подложку или подложку из минерального стекла.

10. Способ производства минеральной подложки (1001) по одному из пп. 1-9, при этом указанный способ включает стадию, на которой осаждают неорганическую эмаль (1002) путем струйной печати с использованием минеральной краски на минеральную подложку (1001), при этом степень покрытия краской составляет по меньшей мере 45% и самое большее 85%, и массовый процент твердой фракции в минеральной краске, применяемой для струйной печати, составляет самое большее 40% относительно указанной минеральной краски.

11. Способ производства по п. 10, причем поверхностное натяжение минеральной краски составляет приблизительно 26 мН/м при 25°С.

12. Применение минеральной подложки (1001) по любому из пп. 1-9 в качестве поверхности кухонного устройства или столешницы.

| Автоматические весы для сыпучих тел | 1930 |

|

SU27212A1 |

| СОСТАВ ДЛЯ МАТИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2000 |

|

RU2189952C2 |

| US 20160264455 A1, 15.09.2016 | |||

| US 20210115281 A1, 22.04.2021 | |||

| FR 2858974 A1, 25.02.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПОДЛОЖКИ, С ОРНАМЕНТОМ (АМИ) НА ОСНОВЕ КРАСКИ (ОК) | 1998 |

|

RU2197393C2 |

Авторы

Даты

2024-11-26—Публикация

2022-10-18—Подача