Изобретение относится к никелевому катализатору для реакции получения водорода, который может быть использован при производстве каталитического водорода, в частности в качестве катодов в электролизных установках.

Одним из путей снижения стоимости электролитического водорода является разработка и использование в электролизерах электродов – катализаторов с высокоэффективными, технологичными и недорогими каталитическими покрытиями. Железо, никель, кобальт, платина, другие 3d металлы и металлы платиновой группы, их сплавы и соединения с интерметаллидами традиционно используются в качестве катодов в электролитических реакциях выделения водорода в процессе электролиза из кислых и щелочных водных растворов. Никель и кобальт особо выделяются среди них тем, что, обладая высокой коррозионной стойкостью в кислых и щелочных средах, по сравнению с металлами платиновой группы имеют низкую стоимость и достаточно широко распространены. Эффективность реакции выделения водорода (РВВ) напрямую зависит от площади контакта материала катода с электролитом. Это связано с большим вкладом поверхностных электронных состояний металла в процессе РВВ.

Известны никелевые катоды для электролиза, например US4465580, US4238311, включающие покрытие из оксида рутения, смешанного с оксидом никеля, которые в течение длительного времени составляли более дорогую, технически превосходящую альтернативу катодам из углеродистой стали предыдущего поколения. Такие катоды, однако, отличаются довольно ограниченным сроком службы из-за плохой адгезии покрытия к подложке.

Заметное улучшение адгезии каталитического покрытия на никелевой подложке было обеспечено в катоде, описанном в ЕР298055 (выбран в качестве прототипа), который содержит никелевую подложку, активированную платиной или другим благородным металлом и соединением церия. Церий противодействует возможным примесям на основе железа, которые вредны для каталитической активности благородного металла. Будучи улучшением по сравнению с предшествующим уровнем техники, катод ЕР 298055 демонстрирует каталитическую активность и устойчивость в условиях электролиза, все еще недостаточные для требований современных промышленных процессов; в частности его покрытие имеет тенденцию серьезно повреждаться при случайных инверсиях тока, обычно происходящих в случае неисправной работы промышленных установок.

Известные решения характеризуются низкой эффективностью реакции выделения водорода вследствие малой площади контакта материала катода с электролитом.

Техническим результатом изобретения является повышение пощади контакта материала катода с электролитом и повышение адгезии каталитического покрытия к подложке, иначе, к основе катода.

Технический результат достигается в катоде для электролиза, содержащем покрытие из никеля толщиной 300-1000 нм, нанесенное методом магнетронного распыления на матрицу пористого оксида алюминия с размерами пор 40-120 нм и расстоянием между стенками пор 10-20 нм.

Изобретение поясняется чертежами:

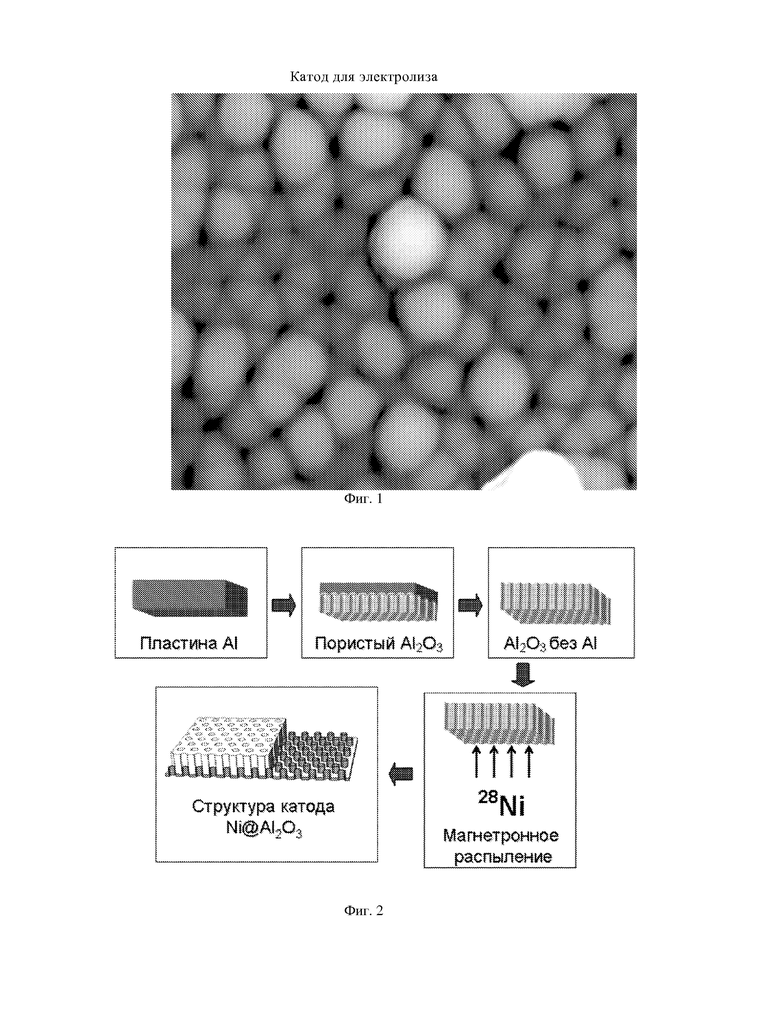

фиг.1 - покрытие из никеля, нанесенное на матрицу пористого оксида алюминия, полученное при помощи сканирующей электронной микроскопии (увеличение в 100 тыс. раз);

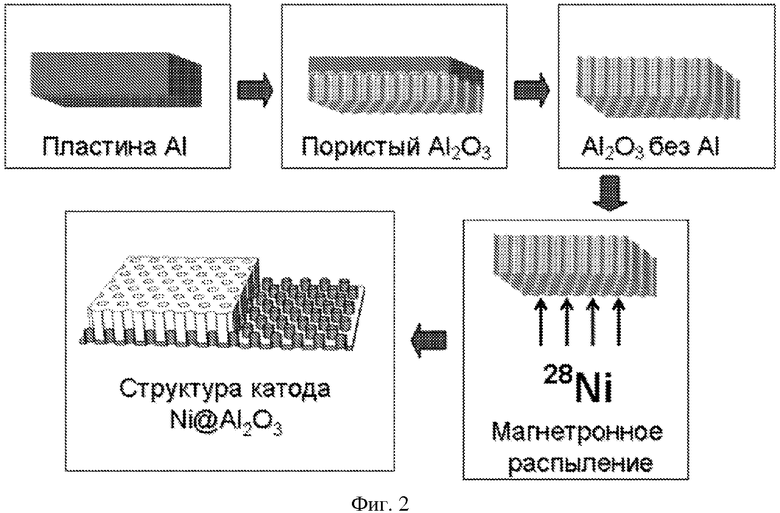

фиг. 2 - схема формирования покрытия из Ni в матрице Al2O3.

Для создания композитного катода для электролиза предлагается использовать магнетронный метод нанесения вещества в матрицы пористого оксида алюминия. Магнетронное распыление материалов является простым и широко распространенным методом получения пленок широкого спектра материалов, начиная с диэлектриков и заканчивая полупроводниками и металлами.

На диэлектрик осадить металл возможно в основном физическими методами. Но можно использовать метод электрохимического осаждения, т.н. никелирование, для этого необходимо сначала нанести проводящий подслой, в основном, это медь. При этом используются растворы солей никеля, которые могут загрязнять материал катода.

Возможно использовать метод вакуумного электронно-лучевого осаждения (ЭЛО). Но метод ЭЛО не позволяет осаждать на поверхности большой площади (до 2 м2). Магнетронное осаждение позволяет использовать мишени большого размера, и практически любой формы. Добиться хорошей равномерности толщины покрытия по площади образца методом ЭЛО очень сложно.

Катод для электролиза содержит каталитическое покрытие из никеля толщиной 300-1000 нм, нанесенное методом магнетронного распыления на матрицу пористого оксида алюминия (далее - матрица) с размерами пор 40-120 нм (средний диаметр пор) и расстоянием между стенками пор 10-20 нм (минимальная толщина перемычек между соседними порами в матрице).

При толщине слоя никеля менее 300 нм невозможно достигнуть необходимой сплошности слоя, электролит будет проникать к материалу матрицы и растворять ее. При толщине более 1000 нм не будет наследоваться рельеф матрицы-основы, что приведет к формированию сплошной пленки никеля и существенно понизит площадь контакта материала катода с электролитом и понизит эффективность реакции выделения водорода.

Аналогично, чем больше размер (диаметр) пор и больше расстояние между их стенками, тем менее развитая будет поверхность. Поэтому необходимо найти баланс между этими двумя характеристиками. Оптимальным является диаметр пор около 80 нм и расстоянием между стенками пор - 10 нм.

Указанная конструкция катода позволяет увеличить площадь контакта материала катода (никеля) с электролитом за счёт высокоразвитой поверхности (меньше 120м2/г), а также позволит создавать наночастицы Ni, размер (от 40 до 120 нм) которых можно контролируемо изменять за счёт изменения структурных параметров оксидной матрицы и режимов магнетронного распыления, что позволит достигнуть высокой каталитической активности разрабатываемых композитных материалов, при использовании их в качестве катодов в электролитических реакциях выделения водорода.

Процесс изготовления катода для электролиза включает в себя следующие основные этапы (схема показана на фиг.2):

- создание матрицы пористого оксида алюминия, которое проводится широко распространенным и хорошо исследованным методом электрохимического окисления пластин алюминия в растворах кислот с последующим удалением сплошного слоя алюминия. В качестве электролита используется 0,3 М раствор щавелевой кислоты. Синтез проводится в двухэлектродной электрохимической ячейке в диапазоне температур от 0 до 5°C с использованием источника постоянного тока с регулируемым напряжением и током анодирования;

- магнетронное осаждение никеля проводится в камере вакуумного напыления, оснащенного приставкой для магнетронного распыления материалов.

Готовое изделие представляет собой композитный материал с наноструктурным покрытием из никеля. После запыления пор образуются массивы шарообразных структур, диаметр которых зависит от диаметра пор матрицы и расстояний между стенками пор. Их топография в конечном счете определяет площадь поверхности, то есть развитость. Чем больше удельная площадь поверхности никеля с рельефом относительно площади образца гладкого, тем более развитая поверхность.

Технология формирования пористых пленок анодного оксида алюминия масштабируема, так, могут быть изготовлены матрицы различной формы площадью до 2 м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ НАНОСТРУКТУРЫ | 2011 |

|

RU2460166C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР ПОЛУПРОВОДНИКА | 2008 |

|

RU2385835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СЛОИСТОЕ ИЗДЕЛИЕ, ОБМОТКА, ЭЛЕКТРОЛИЗЕР, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ОБНОВЛЕНИЯ ЭЛЕКТРОДА, СПОСОБ ОБНОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ | 2018 |

|

RU2744881C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СЛОИСТОЕ ИЗДЕЛИЕ, ОБМОТКА, ЭЛЕКТРОЛИЗЕР, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ОБНОВЛЕНИЯ ЭЛЕКТРОДА, СПОСОБ ОБНОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ | 2018 |

|

RU2738206C1 |

| ЭЛЕКТРОЛИЗНАЯ ЯЧЕЙКА И ЭЛЕКТРОЛИЗЕР | 2013 |

|

RU2575343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| ДЕТЕКТОР ИЗЛУЧЕНИЯ | 2012 |

|

RU2517802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

Изобретение относится к катоду для электролиза, содержащему покрытие из никеля толщиной 300-1000 нм, нанесенное методом магнетронного распыления на матрицу пористого оксида алюминия с размерами пор 40-120 нм и расстоянием между стенками пор 10-20 нм. Техническим результатом является повышение площади контакта материала катода с электролитом и повышение адгезии каталитического покрытия к подложке, иначе, к основе катода. 2 ил.

Катод для электролиза, содержащий покрытие из никеля толщиной 300-1000 нм, нанесенное методом магнетронного распыления на матрицу пористого оксида алюминия с размерами пор 40-120 нм и расстоянием между стенками пор 10-20 нм.

| КАТОД ЭЛЕКТРОЛИЗЕРОВ ДЛЯ РАЗЛОЖЕНИЯ ВОДЫ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2505624C2 |

| US 20160222524 A1, 04.08.2016 | |||

| KR 2015021605 A, 03.03.2015. | |||

Авторы

Даты

2017-05-31—Публикация

2016-08-22—Подача