УРОВЕНЬ ТЕХНИКИ

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего изобретения относятся к композициям бифункционального катализатора для частичного окисления алканов и одновременного окисления не полностью окисленных оксидов углерода, к способам получения композиций и их использованию.

В частности, варианты осуществления настоящего изобретения относятся к композициям бифункционального катализатора для частичного окисления алканов и одновременного окисления частично окисленных оксидов углерода, где каталитические композиции включают, по меньшей мере, одно соединение общей формулы (I):

MoVaNbbPtcMdZeOx (I)

где

a обозначает число, имеющее значение от приблизительно 0,15 до приблизительно 0,50,

b обозначает число, имеющее значение от приблизительно 0,05 до приблизительно 0,30,

с обозначает число, имеющее значение от приблизительно 0,0001 до приблизительно 0,10,

d обозначает число, имеющее значение от приблизительно 0,0 до приблизительно 0,40,

е обозначает число, имеющее значение от приблизительно 0,0 до приблизительно 0,10,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I),

М представляет собой один или несколько из следующих элементов: Ag, Te и Sb, и

Z представляет собой один или несколько элементов, выбранных из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Ce, Pr, Nd, Sm, Tb, Ta, W, Re, Ir, Au, Pb, B и их смесей.

2. ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Реакции конверсии углеводородов представляют собой промышленные способы превращения широко доступных компонентов нефтяного сырья в другие соединения, которые находят более широкое применение в промышленности. Примеры подобных реакций включают превращение этана в этилен, превращение пропана в пропилен, превращение пропилена в акриловую кислоту (AA), превращение изобутена в метакриловую кислоту, превращение гексена в ароматические соединения или другие подобные реакции, которые преобразуют менее ценное сырье в высокоценные продукты. Конкретным примером является производство акриловой кислоты из углеводородного сырья.

Акриловая кислота является важным химическим соединением, используемым в промышленности. Мировой спрос на акриловую кислоту в 2009 году составил почти 4 миллиона тонн в год. Основным коммерческим способом производства акриловой кислоты является двухступенчатое окисление пропилена. На первой стадии пропилен окисляется в акролеин в присутствии кислорода и водяного пара. На второй стадии акролеин окисляется в акриловую кислоту в присутствии кислорода и водяного пара. Каждая стадия осуществляется при различных оптимальных температурах и при различной концентрации углеводородов. Акриловая кислота является важным соединением для производства многих полезных веществ. Акриловую кислоту подвергают типичным реакциям карбоновых кислот, например, подвергают реакции этерификации со спиртами. Соли и эфиры акриловой кислоты известны под общим термином акрилаты (или пропионаты). Наиболее распространенными алкиловыми эфирами акриловой кислоты являются метил-, бутил-, этил- и 2-этилгексилакрилат. Полимеризация кислот и акрилатов приводит к получению коммерчески важных поликислот, полиакрилатов и полиалкилакрилатов.

Практически вся коммерчески получаемая акриловая кислота производится окислением пропилена. Однако окисление пропана в акриловую кислоту могло бы быть более экономичным, поскольку пропан является более дешевым сырьем, чем пропилен.

Прямое окисление пропана в акриловую кислоту исследовали в течение более двух десятилетий в качестве альтернативы существующему коммерческому способу окисления пропилена в акриловую кислоту. См., например, M. Ai, Journal of Catalysis, 101, 389-395 (1986) и патент США № 5380933. Однако до сих пор процесс превращения пропана в акриловую кислоту не реализован коммерчески, несмотря на относительное преимущество в цене сырья на основе пропана.

При окислении пропана в акриловую кислоту часто удобно проводить процесс таким образом, чтобы превращение пропана было лимитировано поступлением кислорода. Концентрацию кислорода поддерживают на низком уровне с тем, чтобы подаваемая в реакцию исходная смесь находилась в условиях ниже предела ее воспламенения; однако ограничение доступного кислорода приводит к ограничению конверсии пропана. Для того чтобы процесс был экономичным, не прореагировавший пропан должны быть извлечен и возвращен обратно в процесс. Кроме того, в качестве промежуточного продукта получают пропилен, и его рециклируют вместе с пропаном.

Некоторые из более эффективных катализаторов окисления пропана в акриловую кислоту (AA) приводят к образованию значительного количества оксида углерода (СО) в качестве побочного продукта, однако катализаторы не окисляют CO далее в диоксид углерода (CO2). В патенте EP1930074A1 раскрывается катализатор окисления пропана, соответствующий формуле (I):

MoVaTebNbcZdOx (I)

где a=0,0-0,50, b=0,0-0,45, c=0-0,5, d≤0,05, а х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и Z обозначает, по меньшей мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Те, Sm, Tb, Та, W, Re, Ir, Pt, Au, Pb и Bi, при условии, что в композиции катализатора содержатся металлы, по крайней мере, двух разных типов, т.е. одна из переменных a, b, c и d отлична от нуля.

С точки зрения эффективности, желательно получать большие выходы продукта из исходных углеводородных веществ. Один из способов повышения выхода заключается в рециклировании не прореагировавших и частично прореагировавших исходных веществ обратно в реактор. При окислении пропана в акриловую кислоту не прореагировавшими и частично прореагировавшими исходными веществами являются пропан и пропилен. Тем не менее, отходящий поток также содержит в виде побочных газов оксид углерода (CO) и диоксид углерода (CO2). При каждом проходе CO и CO2 накапливаются в рециклируемом потоке до тех пор, пока они не достигнут уровня, оказывающего вредное воздействие на реакцию. По этой причине важно удалить СО и СО2 или иным способом предотвратить их накопление в рециклируемом потоке. Существуют стандартные способы удаления CO2 из рециклируемого потока, которые хорошо отработаны и относительно недороги. Например, CO2 можно извлечь из рециклируемого потока промывкой основанием. Однако удаление СО сопряжено со значительными трудностями и проблемами, и, как следствие, является более дорогостоящим.

В EP 2179793 раскрываются катализаторы реакции окисления пропана, соответствующие общей формуле (I):

MoVaXbQcZdOe (I)

где Х обозначает P, который может быть частично заменен Bi, например, вплоть до молярного отношения Bi/P, равного 1/1, Q обозначает, по крайней мере, один из Nb, Ta и W (включает совместное использование Nb и Ta, Nb и W, Та и W, а также использования всех трех элементов), a=0,15-0,50, b=0,02-0,45, в частности 0,05-0,40, c=0,05-0,45, d равно 0,05, а е обозначает молярное количество кислорода, связывающегося с атомом металла, присутствующим в указанном смешанном оксиде, которое следует из относительного количества и валентности металлических элементов, а Z обозначает, по меньшей мере, один элемент, выбранный из Na, К, Si, Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Се, Pr, Nd, Sm, Tb, Re, Ir, Pt, Au и Pb.

В WO 2006008177 раскрываются металлооксидные катализаторы, содержащие оксиды таких металлов как Mo, V, Те и Nb, и которые необязательно могут содержать оксиды других металлических элементов, при условии, что они не оказывают отрицательного воздействия на каталитические функции полученного вещества в рассматриваемой в данном описании реакции окисления. Прокаленное вещество катализатора, подлежащего выщелачиванию в способе по настоящему изобретению, представляет собой вещество с усредненной общей формулой (I):

MoVaTebNbcZdOx (I)

где a=0,15-0,50, b=0,10-0,45, в частности, равно 0,10-0,40, c равно 0,05-0,20, d равно 0,05, а х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Pt, Au, Pb и Bi.

Поскольку в рециклируемом потоке концентрация CO увеличивается, то рециклируемый поток необходимо продувать, чтобы снизить уровень CO, что приводит к сопутствующей потере пропана и пропилена и к снижению эффективности, поскольку компоненты исходного сырья теряются.

Проблема накопления СО в рециклируемом потоке может быть решена одним из двух способов. CO можно удалить из рециклируемого потока. Как уже отмечалось ранее, этот способ является дорогостоящим и трудным. В качестве альтернативы, образование CO можно подавить, предотвратить или устранить таким образом, чтобы в первую очередь предотвратить, подавить или устранить накопление CO в рециклируемом потоке.

Таким образом, было бы полезно для процессов конверсии углеводородов в целом и для конверсии пропана в акриловую кислоту, в частности, получить средства для минимизации или устранения накопления СО в рециклируемом потоке. Настоящее изобретение фокусируется на втором варианте уменьшения выбросов СО и направлено на приготовление бифункциональных катализаторов, которые сочетают функцию окисления пропана, приводящую к образованию акриловой кислоты, и функцию мягкого окисления для превращения СО в СО2, который гораздо легче удаляется из рециклируемого потока. Катализатор по настоящему изобретению решает указанную задачу, не оказывая вредного воздействия на функцию превращения пропана в акриловую кислоту.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В вариантах осуществления настоящего изобретения предлагаются композиции металлооксидных катализаторов для частичного окисления алканов, содержащие оксиды Mo, V, Nb, относительно небольшое количество платины, в пределах определенного диапазона, необязательно, один или несколько оксидов металлов, выбранных из группы, которая включает Ag, Te и Sb, и необязательно оксиды других металлических элементов, при условии, что указанные оксиды других металлов не приводят к вредному воздействию полученной в итоге композиции катализатора на функцию при осуществлении частичного окисления алканов, где относительно небольшие и определенные количества Pt достаточны для получения композиций катализатора, способных одновременно окислять монооксид углерода в диоксид углерода, при этом каталитическая активность и селективность композиции снижаются лишь умеренно. Однако небольшое снижение каталитической активности и селективности более чем компенсируется возможностью композиций катализатора по настоящему изобретению одновременно частично окислять алканы и окислять CO, что снижает необходимость продувки и стоимость операции устранения СО при продувке. В некоторых вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 5% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 2,5% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше чем или равно приблизительно 1,0% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 0,8% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 0,6% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 0,5% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 0,4% масс. В других вариантах осуществления настоящего изобретения количество платины в катализаторе меньше или равно приблизительно 0,3% масс. В общем случае композиции предкатализатора прокаливают с образованием композиций активного катализатора. В некоторых вариантах осуществления настоящего изобретения активные катализаторы можно выщелачивать с образованием композиций выщелоченного катализатора.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению для частичного окисления алканов включают, по меньшей мере, одно соединение общей формулы (I):

MoVaNbbPtcMdZeOx (I),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,15 до приблизительно 0,50; в качестве альтернативы, a имеет значение в диапазоне от 0,15 до 0,50,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,05 до приблизительно 0,30; в качестве альтернативы b имеет значение в диапазоне от 0,05 до 0,30,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,0001 до приблизительно 0,10; в качестве альтернативы, c имеет значение в диапазоне от 0,0001 до 0,10,

d представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,40; в качестве альтернативы, d имеет значение в диапазоне от 0,0 до 0,40,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,10; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,10,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

М обозначает один или несколько из следующих элементов: Ag, Te и Sb, а

Z обозначает один или несколько элементов, выбранных из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Ce, Pr, Nd, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от приблизительно 0,0001 до приблизительно 0,05. В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от приблизительно 0,0001 до приблизительно 0,03. В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от приблизительно 0,0001 до приблизительно 0,01. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от приблизительно 0,1% масс. до приблизительно 4,5% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от приблизительно 0,1 до приблизительно 1,2% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от приблизительно 0,1 до приблизительно 0,6% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от приблизительно 0,1 до приблизительно 0,3% масс.

В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от 0,0001 до 0,05. В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от 0,0001 до 0,03. В других вариантах осуществления настоящего изобретения с представляет собой число, имеющее значение в диапазоне от 0,0001 до 0,01. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от 0,1% масс. до 4,5% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от 0,1 до 1,2% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от 0,1 до 0,6% масс. В других вариантах осуществления настоящего изобретения соединение содержит платину в количестве в диапазоне от 0,1 до 0,3% масс.

В других вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению для частичного окисления алканов включают, по меньшей мере, одно соединение общей формулы (II):

MoVaNbbPtcSbd1Ted2ZeOx (II),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,15 до приблизительно 0,50; в качестве альтернативы, a имеет значение в диапазоне от 0,15 до 0,50,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,05 до приблизительно 0,30; в качестве альтернативы b имеет значение в диапазоне от 0,05 до 0,30,

c обозначает число, соответствующее количеству Pt, достаточному для снижения концентрации CO, который образуется при частичном окислении алканов,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,01 до приблизительно 0,40; в качестве альтернативы, d1 имеет значение в диапазоне от 0,0 до 0,40,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,01 до приблизительно 0,40; в качестве альтернативы, d2 имеет значение в диапазоне от 0,0 до 0,40,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,10; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,10,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению включают, по меньшей мере, одно соединение общей формулы (III):

MoVaNbbPtcSbd1Ted2ZeOx (III),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,15 до приблизительно 0,50; в качестве альтернативы, a имеет значение в диапазоне от 0,15 до 0,50,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,05 до приблизительно 0,30; в качестве альтернативы, b имеет значение в диапазоне от 0,05 до 0,30,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,0001 до приблизительно 0,10; в качестве альтернативы, c имеет значение в диапазоне от 0,0001 до 0,10,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,01 до приблизительно 0,30; в качестве альтернативы, d1 имеет значение в диапазоне от 0,0 до 0,30,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,01 до приблизительно 0,30; в качестве альтернативы, d2 имеет значение в диапазоне от 0,0 до 0,30,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,10; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,10,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению включают, по меньшей мере, одно соединение общей формулы (IV):

MoVaNbbPtcSbd1Ted2ZeOx (IV),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,20 до приблизительно 0,40; в качестве альтернативы, a имеет значение в диапазоне от 0,20 до 0,40,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,10 до приблизительно 0,20; в качестве альтернативы, b имеет значение в диапазоне от 0,10 до 0,20,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,001 до приблизительно 0,075; в качестве альтернативы, c имеет значение в диапазоне от 0,001 до 0,075,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,02 до приблизительно 0,20; в качестве альтернативы, d1 имеет значение в диапазоне от 0,0 до 0,20,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,02 до приблизительно 0,20; в качестве альтернативы, d2 имеет значение в диапазоне от 0,0 до 0,20,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,05; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,05,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению включают, по меньшей мере, одно соединение общей формулы (V):

MoVaNbbPtcSbd1Ted2ZeOx (V),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,25 до приблизительно 0,35; в качестве альтернативы, a имеет значение в диапазоне от 0,25 до 0,35,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,10 до приблизительно 0,15; в качестве альтернативы, b имеет значение в диапазоне от 0,10 до 0,15,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,001 до приблизительно 0,05; в качестве альтернативы, c имеет значение в диапазоне от 0,001 до 0,05,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,04 до приблизительно 0,12; в качестве альтернативы, d1 имеет значение в диапазоне от 0,04 до 0,12,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,04 до приблизительно 0,12; в качестве альтернативы, d2 имеет значение в диапазоне от 0,04 до 0,12,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,05; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,05,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению включают, по меньшей мере, одно соединение общей формулы (VI):

MoVaNbbPtcSbd1Ted2ZeOx (VI),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,25 до приблизительно 0,35; в качестве альтернативы, a имеет значение в диапазоне от 0,25 до 0,35,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,10 до приблизительно 0,15; в качестве альтернативы, b имеет значение в диапазоне от 0,10 до 0,15,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,001 до приблизительно 0,05; в качестве альтернативы, c имеет значение в диапазоне от 0,001 до 0,05,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,06 до приблизительно 0,12; в качестве альтернативы, d1 имеет значение в диапазоне от 0,06 до 0,12,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,06 до приблизительно 0,12; в качестве альтернативы, d2 имеет значение в диапазоне от 0,06 до 0,12,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,05; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,05,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

В некоторых вариантах осуществления настоящего изобретения композиции катализаторов по настоящему изобретению включают, по меньшей мере, одно соединение общей формулы (VII):

MoVaNbbPtcSbd1Ted2ZeOx (VII),

где

a представляет собой число, имеющее значение в диапазоне от приблизительно 0,25 до приблизительно 0,35; в качестве альтернативы, a имеет значение в диапазоне от 0,15 до 0,50,

b представляет собой число, имеющее значение в диапазоне от приблизительно 0,10 до приблизительно 0,15; в качестве альтернативы, b имеет значение в диапазоне от 0,10 до 0,15,

c представляет собой число, имеющее значение в диапазоне от приблизительно 0,001 до приблизительно 0,05; в качестве альтернативы, c имеет значение в диапазоне от 0,0001 до 0,10,

d1 представляет собой число, имеющее значение в диапазоне от приблизительно 0,06 до приблизительно 0,12; в качестве альтернативы, d1 имеет значение в диапазоне от 0,06 до 0,12,

d2 представляет собой число, имеющее значение в диапазоне от приблизительно 0,06 до приблизительно 0,12; в качестве альтернативы, d2 имеет значение в диапазоне от 0,06 до 0,12,

e представляет собой число, имеющее значение в диапазоне от приблизительно 0,0 до приблизительно 0,05; в качестве альтернативы, e имеет значение в диапазоне от 0,0 до 0,05,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и

Z обозначает, по крайней мере, один элемент, выбранный из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Sb, Ce, Pr, Nd, Te, Sm, Tb, Та, W, Re, Ir, Au, Pb, B и их смесей.

Следует понимать, что в формулах (I-VII), если соединение имеет больше одного элемента M или больше одного элемента Z, то количество каждого элемента М в соединении может меняться в пределах указанных диапазонов переменной d, а количество каждого элемента Z может меняться в пределах указанных диапазонов переменной е. Так, в соединениях формул II-VII значения для d1 и d2 могут независимо друг от друга попадать в диапазон указанных значений и их сумма необязательно должна составлять d в соединениях формулы I.

В вариантах осуществления настоящего изобретения предлагаются способы получения катализатора по настоящему изобретению, которые включают стадию приготовления первой смеси из Mo, V, Те, Sb и Pt в воде, которые добавляют в указанном порядке при перемешивании и нагревании. Полученную смесь затем перемешивают при повышенной температуре в течение необходимого для нагревания времени, а затем охлаждают до температуры охлаждения. Способы также включают приготовление второй смеси, включающей щавелевую кислоту и Nb, в воде при перемешивании и нагревании до второй температуры нагревания в течение второго времени нагревания. Вторую смесь охлаждают до второй температуры охлаждения. Вторую смесь затем добавляют к первой смеси и высушивают распылением, получая предшественник катализатора. Предшественник катализатора затем сушат на воздухе при температуре сушки в течение необходимого для сушки времени. Затем предшественник катализатора разлагают при температуре разложения в течение необходимого для разложения времени. Предшественник катализатора после разложения затем прокаливают при температуре прокаливания в течение времени обжига и получают активный катализатор. Активный катализатор затем измельчают и просеивают до размера 18/35 меш.

В вариантах осуществления настоящего изобретения предлагаются способы использования катализатора по настоящему изобретению, которые включают стадию контактирования алкана с кислородом в реакторе в присутствии катализатора по настоящему изобретению в условиях окисления алкана, с целью получения требуемого продукта окисления алкана, и одновременно с целью снижения концентрации совместно образующегося монооксида углерода (CO). Затем продукт окисления алкана извлекают. Способы по настоящему изобретения включают также рециклирование отходящего потока, при этом указанный катализатор уменьшает количество CO в рециклируемом потоке. Способы включают также минимизацию продувки, необходимость которой вызывается образованием СО, что приводит к сокращению потерь углеводородов и повышает общую производительность способа. В некоторых вариантах осуществления настоящего изобретения алканом является пропан, а требуемым продуктом является акриловая кислота. В некоторых вариантах осуществления настоящего изобретения алканом является изобутан, а продуктом является метакриловая кислота. В некоторых вариантах осуществления настоящего изобретения алканом является н-бутан, а продуктом является 2-метилакриловая кислота. В некоторых вариантах осуществления настоящего изобретения алканом является 2-метилпентан, а продуктом является 2-метилметакриловая кислота. В некоторых вариантах осуществления настоящего изобретения алканом является н-пентан, а продуктом является 2-этилакриловая кислота.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным благодаря следующему подробному описанию вместе с прилагаемыми пояснительными чертежами, на которых все одинаковые элементы пронумерованы одинаково:

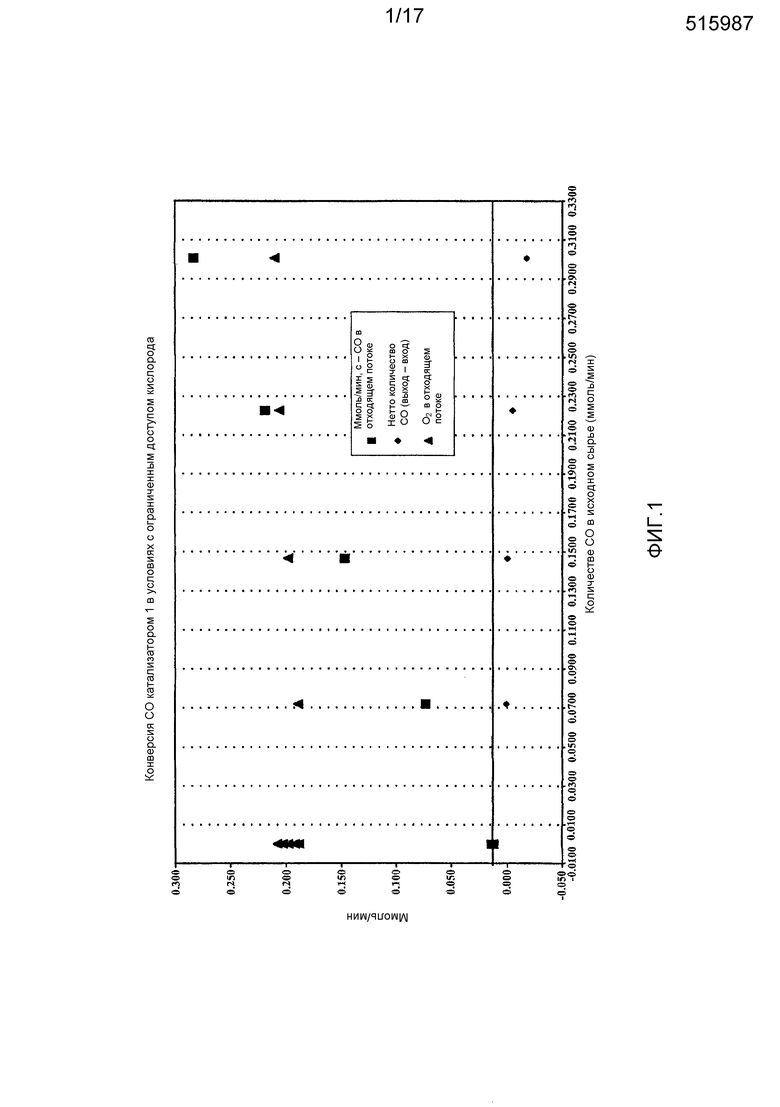

На фиг. 1 представлена эффективность окисления CO в присутствии катализатора 1.

На фиг. 2 представлена эффективность окисления CO в присутствии катализатора 1.

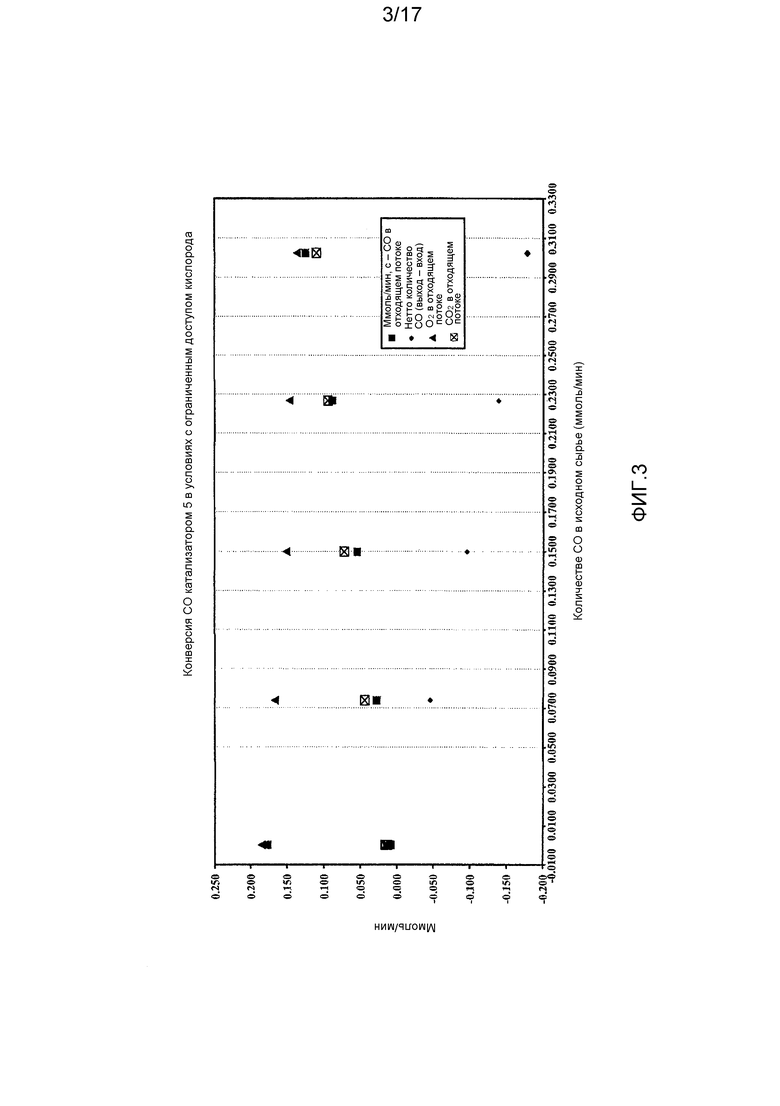

На фиг. 3 представлена эффективность окисления CO в присутствии катализатора 5.

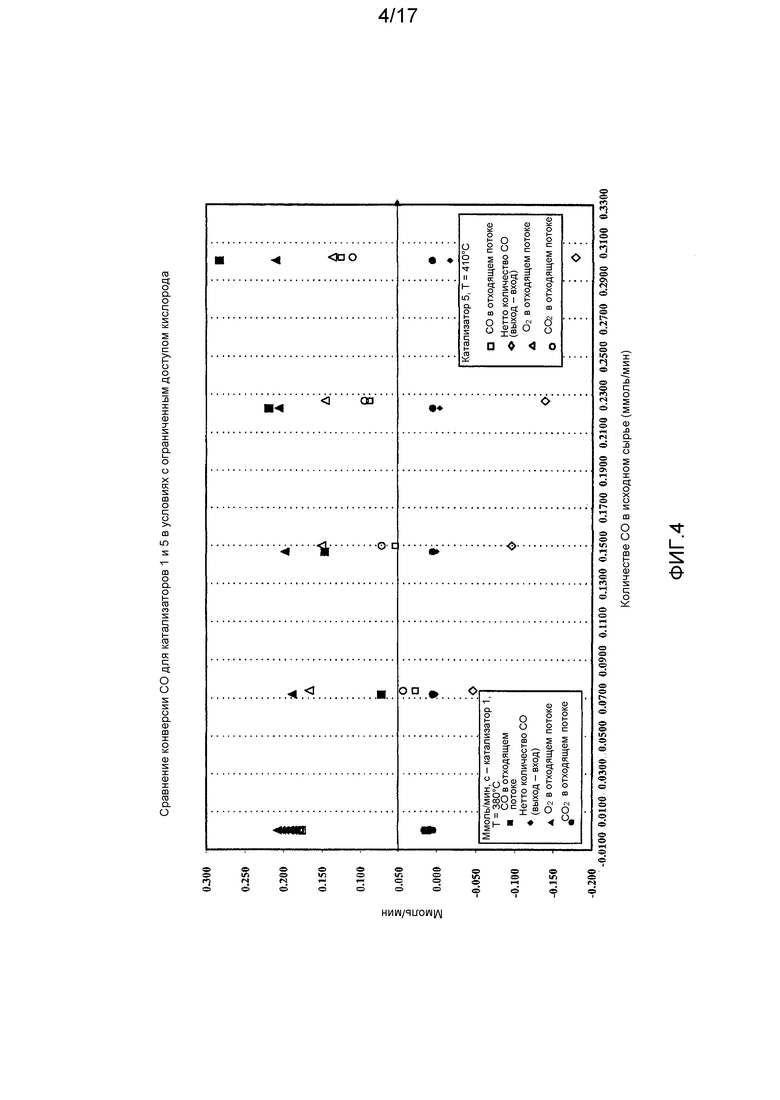

На фиг. 4 представлена эффективность окисления CO в присутствии катализатора 1 в сравнении с катализатором 5.

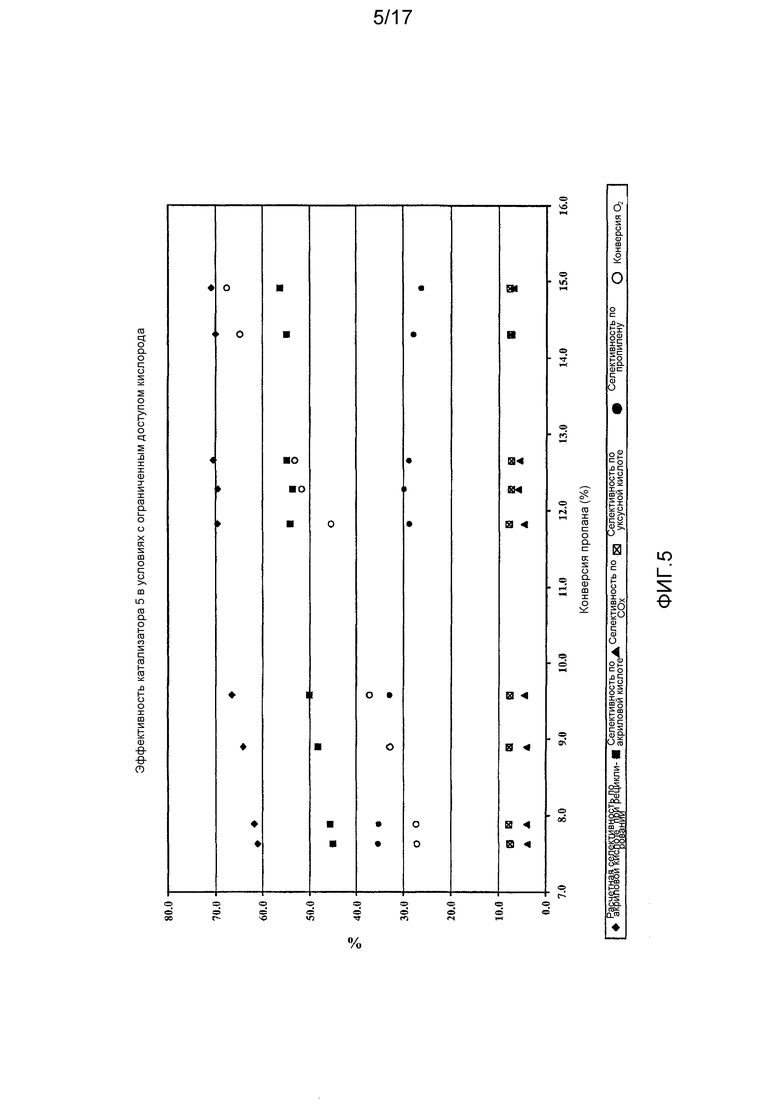

На фиг. 5 представлена эффективность функционирования катализатора 5 при отношении O2 к пропану, равному 0,5.

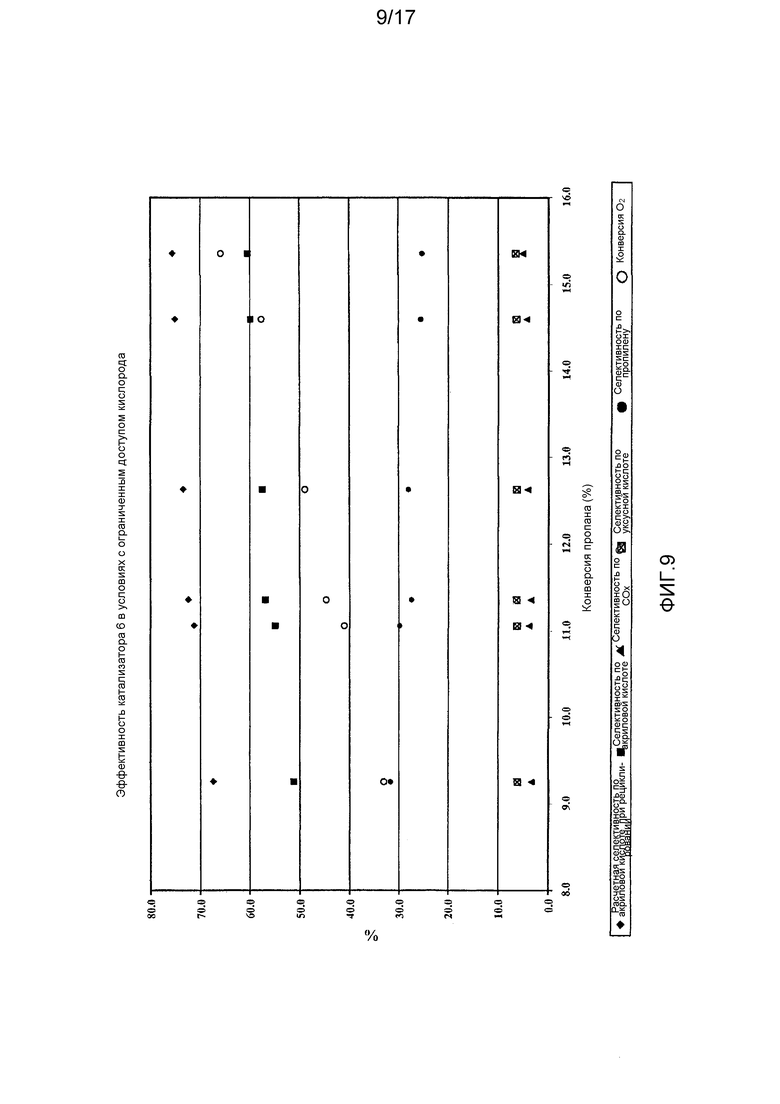

На фиг. 6 представлена эффективность функционирования катализатора 5 при отношении O2 к пропану, равному 3.

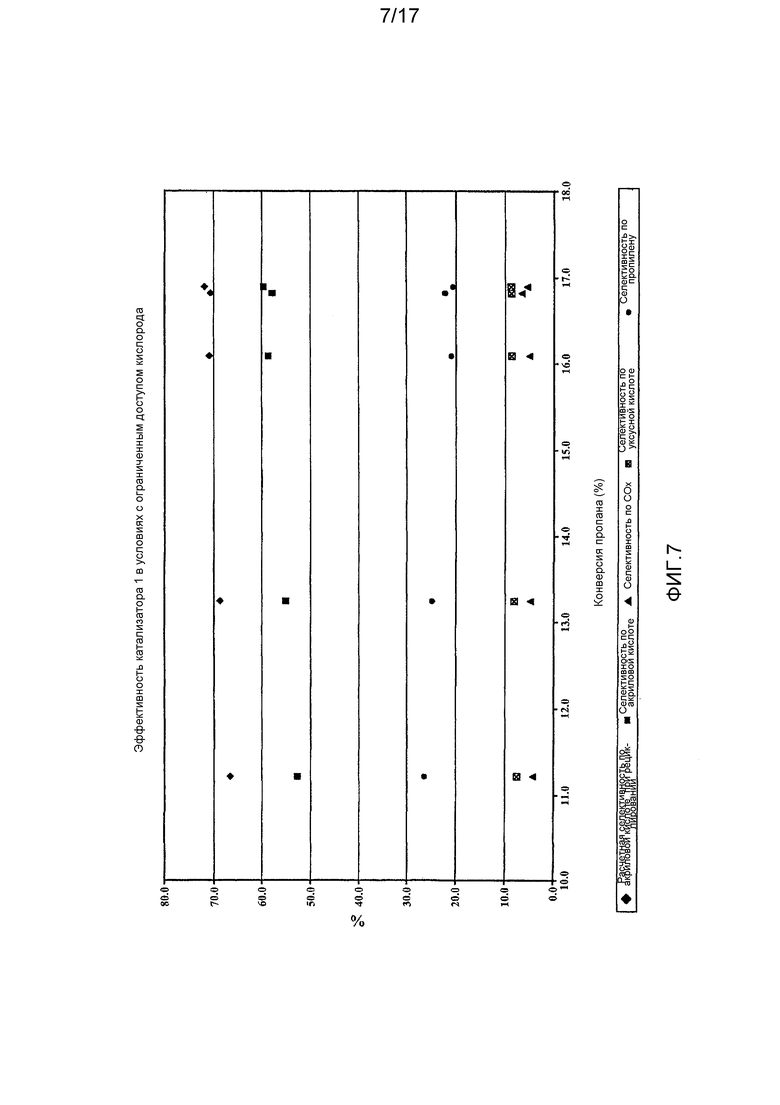

На фиг. 7 представлена эффективность функционирования катализатора 1 при отношении O2 к пропану, равному 0,5.

На фиг. 8 представлена эффективность функционирования катализатора 1 при отношении O2 к пропану, равному 3.

На фиг. 9 представлена эффективность функционирования катализатора 6 при отношении O2 к пропану, равному 0,5.

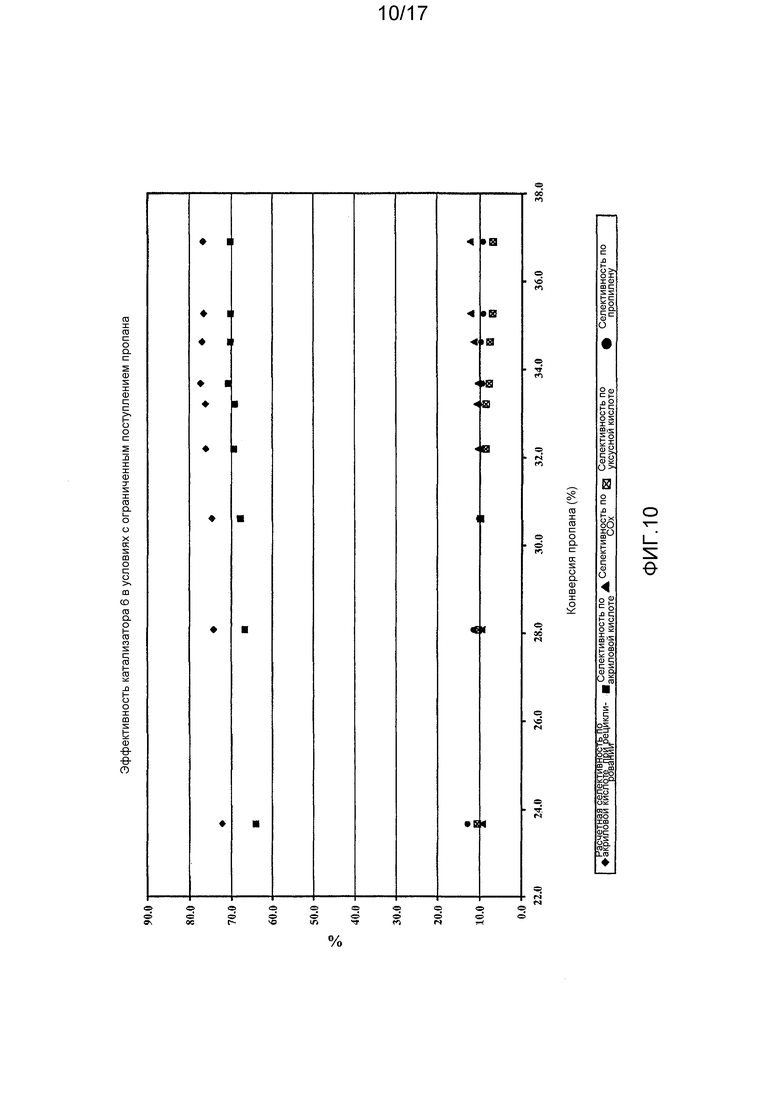

На фиг. 10 представлена эффективность функционирования катализатора 6 при отношении O2 к пропану, равному 3.

На фиг. 11 представлена эффективность функционирования катализатора 7 при отношении O2 к пропану, равному 0,5.

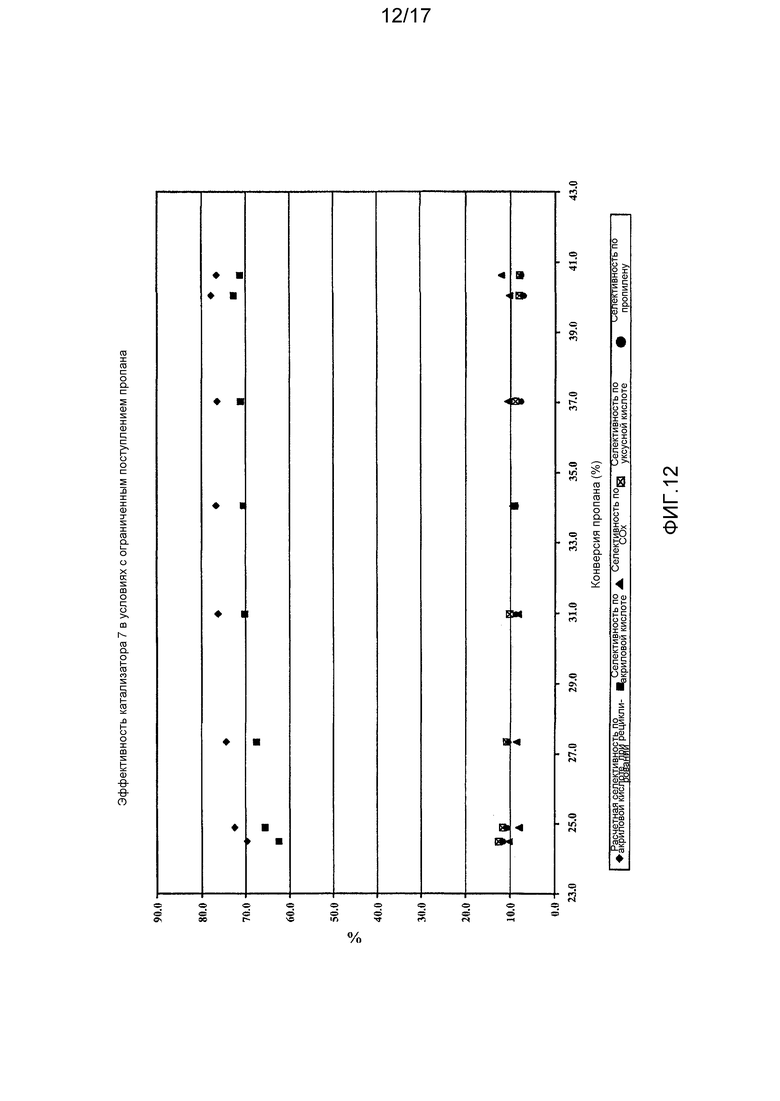

На фиг. 12 представлена эффективность функционирования катализатора 7 при отношении O2 к пропану, равному 3.

На фиг. 13 представлена эффективность функционирования катализатора 8 при отношении O2 к пропану, равному 0,5.

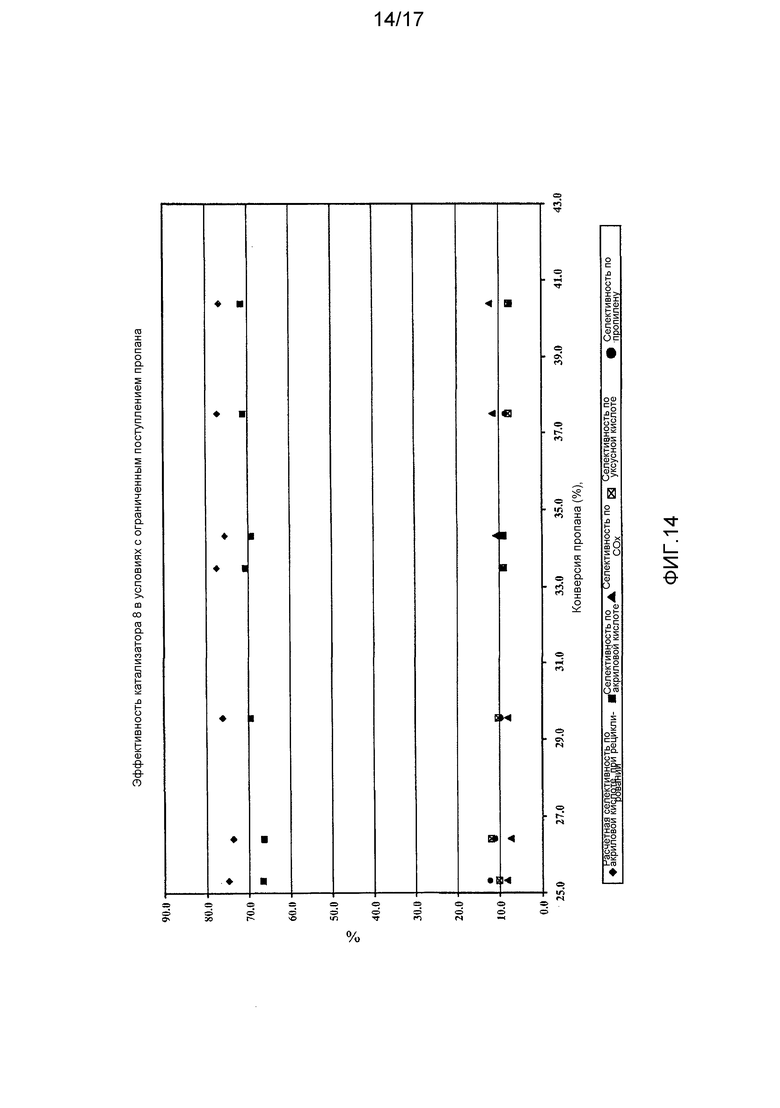

На фиг. 14 представлена эффективность функционирования катализатора 8 при отношении O2 к пропану, равному 3.

На фиг. 15 представлена эффективность окисления CO в присутствии катализатора 6.

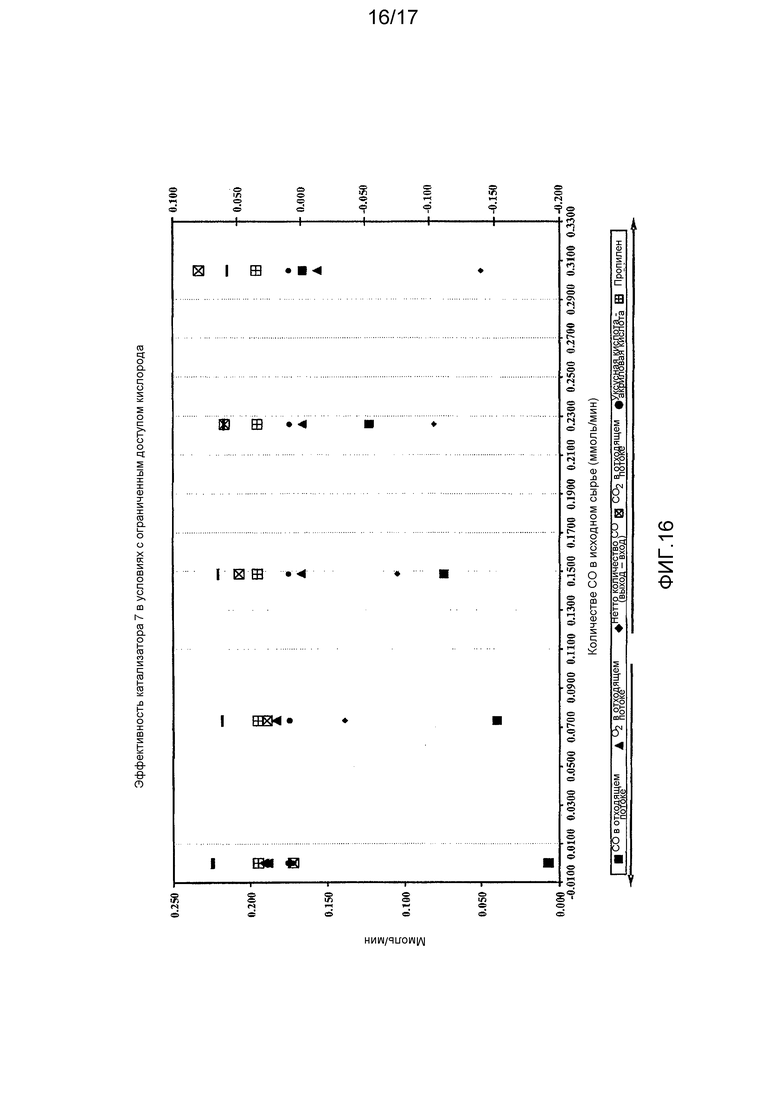

На фиг. 16 представлена эффективность окисления CO в присутствии катализатора 7.

На фиг. 17 представлена эффективность окисления CO в присутствии катализатора 8.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что стандартный катализатор частичного окисления алканов можно преобразовать в бифункциональный катализатор путем добавления определенного количества вспомогательного металла, эффективного для превращения стандартного катализатора частичного окисления пропана в бифункциональный катализатор, способный одновременно частично окислять алкан в требуемый продукт и доокислять частично окисленный оксид углерода, образующийся в виде побочного продукта, в диоксид углерода, в частности, одновременно окислять монооксид углерода в диоксид углерода. Для случая проведения реакции окисления пропана авторы настоящего изобретения обнаружили, что композиции бифункциональных катализаторов по настоящему изобретению эффективно превращают пропан в акриловую кислоту и одновременно превращают побочно образующийся СО в СО2, тем самым сокращая накопление СО в рециклируемом потоке. После проверки ряда вспомогательных металлов в стандартной композиции базового катализатора авторы настоящего изобретения обнаружили, что добавление относительно небольшого, в пределах определенного диапазона, количества платины (Pt) в композицию основного катализатора приводит к получению композиций эффективного и действенного бифункционального катализатора. Хотя добавление Pt на всех протестированных уровнях, даже относительно низких уровнях или незначительных уровнях, приводит к незначительному снижению активности и селективности катализатора, указанные снижения более чем компенсируются возможностью катализаторов осуществлять окисление. Снижение образования CO за счет его совместного окисления устраняет необходимость удаления CO из рециклируемого потока. Кроме того, использование концентраций Pt, которые превышают указанные в данном описании уровни, неблагоприятно как с точки зрения эффективности катализатора, так и с точки зрения стоимости катализатора.

Композиции бифункциональных катализаторов по настоящему изобретению способны окислять пропан в акриловую кислоту, а монооксид углерода в диоксид углерода при проведении реакции как в условиях ограниченного поступления пропана, так и в условиях ограниченного доступа кислорода. Композиции бифункциональных катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤1,00 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤0,75 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤0,50 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤0,25 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤0,15 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 55%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 20% и производят оксиды углерода с отношением CO/CO2≤0,10 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 60%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 25% и производят оксиды углерода с отношением CO/CO2≤0,50 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 65%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 25% и производят оксиды углерода с отношением CO/CO2≤0,25 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 70%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 25% и производят оксиды углерода с отношением CO/CO2≤0,20 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 70%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 25% и производят оксиды углерода с отношением CO/CO2≤0,15 в условиях ограниченного поступления пропана. В других вариантах осуществления настоящего изобретения композиции катализаторов обладают селективностью по акриловой кислоте (AA), равной, по меньшей мере, 70%, обеспечивают степень конверсии пропана, равную, по меньшей мере, 25% и производят оксиды углерода с отношением CO/CO2≤0,10 в условиях ограниченного поступления пропана.

ПОДХОДЯЩИЕ РЕАГЕНТЫ И КОМПОНЕНТЫ

АЛКАНЫ

Подходящие алканы для окисления в присутствии композиций катализаторов по настоящему изобретению включают, без ограничения, С3-С5 алканы. Типичные не ограничивающие настоящее изобретение примеры включают, без ограничения, пропан, н-бутан, изобутан, н-пентан, изо-пентан или их смеси.

КОМПОНЕНТЫ МЕТАЛЛОВ

Следует понимать, что приведенные в данном описании исходные материалы даны для примера и не является исчерпывающими. Подходящими исходными веществами (источники металлов) для оксидов Mo, V и Nb являются, например, такие вещества, которые описаны в патенте США №5380933 (столбец 3, строки с 27 по 57) и/или патенте США №6710207 (столбец 8, строки с 12 по 30) и включают органические и неорганические соли и кислоты (как правило, оксикислоты) требуемых металлических элементов. Соли выбраны таким образом, что после прокаливания в отожженном предшественнике катализатора остаются лишь металл и кислород, поскольку все другие компоненты являются летучими или становятся летучими в результате разложения или окисления. По указанной причине возможно также использование аммониевых солей металлического элемента (или соответствующей оксикислоты), органических солей, таких как оксалаты, алкоксиды или ацетилацетонаты, металлоорганических комплексов, металлоорганических соединений или летучих неорганических солей, таких как нитраты. Кроме того, выбранные соли и кислоты в общем случае растворимы или, по крайней мере, способны диспергироваться в выбранном растворителе, таком как вода. Подходящие исходные соли и кислоты включают, например, пара- или гептамолибдат аммония, оксалат молибдена, молибденофосфорную кислоту, теллуровую кислоту, нитрат висмута, метаванадат аммония, оксалат ванадия, ванадилсульфат (VOSO4), оксалат аммония и ниобия, пара- или гептавольфрамат аммония, оксалат вольфрама, вольфрамофосфорную кислоту и оксалат тантала и аммония. Например, катализатор можно получить, приготавливая раствор источника V (например, водный раствор метаванадата аммония) и раствор источника Te (например, водный раствор теллуровой кислоты) и добавляя их к раствору источника Mo (например, водному раствору гептамолибдата аммония) необязательно после нагревания раствора Мо, с последующим добавлением раствора источника Nb (например, водного раствора оксалата аммония ниобия). Аналогичным образом, исходное вещество для необязательного элемента Z может быть выбрано специалистом из тех веществ, которые используются в данной области техники. Марганец (Mn), например, может быть добавлен в виде ацетата марганца, а рутения (Ru) может быть добавлен в виде поликислоты, например в виде Mo-содержащих (необязательно также P-содержащих) поликислот, таких как H3PMo11RuO40.

Как правило, количества исходных веществ регулируют как можно более точно с тем, чтобы получить катализатор, в котором номинально количество металлов такое же, как и установленное в конкретной формуле катализатора, поскольку количества исходного вещества, по всей видимости, оказывают большое влияние на активность целевого катализатора. Концентрация (в моль) каждого металла, имеющегося в исходной композиции, не должна отличаться более чем на ±5% от расчетной композиции для данного состава катализатора. В некоторых вариантах осуществления настоящего изобретения концентрации исходных металлов не должны отличаться более чем на ±2%. В других вариантах осуществления настоящего изобретения концентрации исходных металлов не должны отличаться более чем на ±1%. В других вариантах осуществления настоящего изобретения концентрации исходных металлов не должны отличаться более чем на 0,1% мольн.

НЕИОНОГЕННЫЙ (НЕЙТРАЛЬНЫЙ) СТРУКТУРООБРАЗУЮЩИЙ АГЕНТ

В некоторых способах получения по настоящему изобретению в растворе или суспензии может присутствовать неионогенный (нейтральный) структурообразующий агент, который выполняет структурообразующую функцию при образовании пор в композициях конечных катализаторов. Форма и размер структурообразующего агента определяет форму и размер пор, присутствующих в композициях катализаторов по настоящему изобретению.

Подходящие структурообразующие агенты включают, без ограничения, основания Льюиса, т.е. соединения, которые обладают свободной парой электронов, например, соединения, имеющие эфирную связь, где свободная электронная пара присутствует у соответствующего атома кислорода. Структурообразующие агенты, используемые при получении композиций катализаторов по настоящему изобретению в широком смысле, разделяют на нейтральные структурообразующие агенты (т.е. агенты, которые не диссоциируют на ионы в воде) и заряженные структурообразующие агенты (т.е. агенты, несущие заряд до или после диссоциации в воде, такие как соли, например, СТАВ). В некоторых вариантах осуществления настоящего изобретения, нейтральные структурообразующие агенты используются при получении катализатора.

Подходящие нейтральные структурообразующие агенты включают, без ограничения, соединения, которые не несут положительный или отрицательный заряд или которые не диссоциируют в растворителе на химические соединения, имеющие положительный или отрицательный заряд. Отдельные не ограничивающие настоящее изобретение примеры нейтральных структурообразующих агентов включают кислородсодержащие сополимеры, такие как поли(алкиленоксид)ные полимеры, например поли(этиленоксид), триблочные сополимеры поли(алкиленоксид)ного типа, такие как поли(алкиленоксид)ные полимеры этиленоксид/пропиленоксид/этиленоксидного типа или двухблочные сополимеры поли(алкиленоксид)ного типа, например, сополимеры этиленоксид/бутиленоксидного типа. Указанные полимеры доступны под торговым названием Pluronic.

Как указано выше, размер и форма структурообразующего агента определяют структуру образующегося мезопористого вещества и, в конечном счете, влияют на распределение размера пор конечной композиции катализатора. Таким образом, размером пор можно управлять путем регулирования размера структурообразующего агента. В случае использования полиалкиленоксида в качестве структурообразующего агента на размер пор влияет молекулярная масса. В некоторых вариантах осуществления настоящего изобретения полиалкиленоксид в качестве структурообразующего агента имеет среднечисловую молекулярную массу от 1100 до 15000.

Другими пригодными для использования неионогенными структурообразующими агентами являются поверхностно-активные вещества, такие как первичных амины, в частности, первичные амины формулы CnH2n+1NH2, где n обозначает целое число от 12 до 18, а CnH2n+1 представляет собой разветвленную или, предпочтительно, линейную алкильную группу, или спирты, такие как первичные спирты, в частности, первичные спирты формулы CnH2n+1OH, где n обозначает целое число от 12 до 18, а CnH2n+1 представляет собой разветвленную или, предпочтительно, линейную алкильную группу.

Относительные пропорции структурообразующего агента и металлических предшественников в предлагаемой смеси специально не ограничиваются и в общем случае меняются в интервале от 0,001 до 0,03, выраженном как молярное количество структурообразующего агента/молярное количество металлического предшественника.

РАСТВОРИТЕЛИ

На стадиях приготовления композиции катализатора по настоящему изобретению вышеуказанный металлический предшественник в общем случае включает растворы или суспензии одного или нескольких исходных металлических веществ. Тип используемого для этой цели растворителя специально не ограничивается, при условии, что он способен, по крайней мере, в некоторой степени растворять металлические предшественники. Если используется высоко устойчивый к давлению сосуд, то достаточно, если используемый растворитель будет способен, по крайней мере, в некоторой степени растворять металлические предшественники в определенных условиях в высоко устойчивом к давлению сосуде. Например, можно использовать растворитель, который не растворяет металлический предшественник в стандартных условиях (при комнатной температуре и давлении 1 атмосфера (атм)), но который, по крайней мере, в некоторой степени действительно растворяет металлический предшественник в высоко устойчивом к давлению сосуде при повышенных давлениях и/или температурах.

Подходящие растворители включают, без ограничения, воду и/или один или несколько полярных растворителях, таких как протонные растворители, в частности, спирты (например, метанол, этанол, изопропанол), или апротонные растворители, такие как кетоны (например, ацетон), или простые эфиры (например, диметиловый эфир, диэтиловый эфир, ди-трет-бутиловый эфир). В некоторых вариантах осуществления настоящего изобретения растворитель включает воду или водный раствор. Если используют воду или водный раствор, то раствор или суспензию можно обозначить как "водный" раствор или суспензия.

Помимо металлического предшественника, структурообразующего агента и растворителя, растворы или суспензии могут содержать различные добавки. Подобные добавки могут быть использованы для регулирования размера пор полученных в итоге композиций катализаторов. Например, структурообразующие агенты могут использоваться для увеличения размера пор. Другие добавки могут включать агенты, которые образуют комплексы с металлами, или агенты, которые повышают растворимость исходного металлического вещества. Подходящие комплексообразующие или повышающие растворимость добавки могут включать лимонную кислоту, щавелевую кислоту или ЭДТК (этилендиаминтетрауксусную кислоту). Другие добавки, включающие восстановители, такие как гидразин или гидроксиламин, могут быть использованы для контролирования состояния окисления металла в процессе синтеза. Щавелевая кислота является полезной добавкой для регулирования состояния окисления теллура, когда синтез проводят в высоко устойчивом к давлению сосуде или при термической обработке. Твердые вещества, которые не растворяются в условиях проведения реакции в устойчивом к давлению сосуде, могут быть добавлены в качестве разбавителей. Примерами являются частицы оксидов, таких как диоксид кремния, SiC или углерода, такого как активированный уголь или наноструктурированный углерод, такой как углеродные нанотрубки или нановолокна.

Ниже приведены некоторые примеры вариантов композиций по настоящему изобретению, способов получения указанных композиции и способов применения указанных композиции.

Вариант осуществления изобретения 1: Композиция, содержащая соединение следующей общей формулы:

MoVaNbbPtcMdZeOx

a обозначает число, имеющее значение в диапазоне от 0,15 до 0,50,

b обозначает число, имеющее значение в диапазоне от 0,05 до 0,30,

c обозначает число, имеющее значение в диапазоне от 0,0001 до 0,10,

d обозначает число, имеющее значение в диапазоне от 0,0 до 0,35,

e обозначает число, имеющее значение в диапазоне от от 0 до 0,10,

х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I),

М присутствует и представляет собой один или несколько следующих элементов, выбранных из группы, которая включает Ag, Te, Sb, а если присутствует больше одного элемента М, то каждый элемент М изменяется независимо в диапазоне значений d, и

Z представляет собой один или несколько элементов, выбранных из группы, состоящей из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Ce, Pr, Nd, Sm, Tb, Та, W, Re, Ir, Au, Pb и В, а если присутствует больше одного элемента Z, то каждый элемент Z изменяется независимо в диапазоне значений e.

Вариант осуществления изобретения 2: Композиция по варианту осуществления изобретения 1, где c обозначает число, имеющее значение в диапазоне от 0,0001 до 0,05.

Вариант осуществления изобретения 3: Композиция по варианту осуществления изобретения 1, где c обозначает число, имеющее значение в диапазоне от 0,0001 до 0,03.

Вариант осуществления изобретения 4: Композиция по варианту осуществления изобретения 1, где c обозначает число, имеющее значение в диапазоне от 0,0001 до 0,01.

Вариант осуществления изобретения 5: Композиция по варианту осуществления изобретения 1, где c обозначает число, имеющее значение в диапазоне от 0,001 до 0,03.

Вариант осуществления изобретения 6: Композиция по любому из вариантов осуществления изобретения 1-5, где соединение содержит платину с концентрацией от 0,1% масс. до 4,5% масс.

Вариант осуществления изобретения 7: Композиция по любому из вариантов осуществления изобретения 1-6, где соединение содержит платину с концентрацией 0,1% масс. до 1,2% масс.

Вариант осуществления изобретения 8: Композиция по любому из вариантов осуществления изобретения 1-7, где соединение содержит платину с концентрацией 0,1% масс. до 0,6% масс.

Вариант осуществления изобретения 9: Композиция по любому из вариантов осуществления изобретения 1-8, где соединение содержит платину с концентрацией 0,1% масс. до 0,3% масс.

Вариант осуществления 10: Композиция по любому из вариантов осуществления изобретения 1-9, где, по меньшей мере, один М присутствует в количестве больше нуля.

Вариант осуществления изобретения 11: Композиция по любому из вариантов осуществления изобретения 1-10, где М включает Se и Te, а d имеет значение от 0,05 до 0,15.

Вариант осуществления изобретения 12: Композиция по любому из вариантов осуществления изобретения 1-11, где M представляет собой Ag0.10-0,30.

Вариант осуществления изобретения 13: Способ конверсии углеводорода в ненасыщенную карбоновую кислоту, который включает: контактирование потока, содержащего углеводород, который имеет от трех до пяти атомов углерода, кислород и инертный компонент, выбранный из группы, которая включает газообразный азот, водяной пар и их смеси, в присутствии композиции по любому из вариантов осуществления изобретения 1-12; образование отходящего потока со стадии контактирования; и извлечение ненасыщенной карбоновой кислоты из отходящего потока.

Вариант осуществления изобретения 14: Способ по варианту осуществления изобретения 13, дополнительно включающий рециклирование, по крайней мере, части отходящего потока на указанную стадию контактирования.

Вариант осуществления изобретения 15: Способ по любому из вариантов осуществления изобретения 13-14, где указанный углеводород представляет собой один или несколько углеводородов, имеющих три атома углерода, а ненасыщенной карбоновой кислотой является акриловая кислота.

Вариант осуществления изобретения 16: Способ получения бифункционального катализатора окисления, способного одновременно окислять пропан в акриловую кислоту, а монооксид углерода - в диоксид углерода, включающий: приготовление первого водного раствора, включающего источник молибдена, источник ванадия и источник платины; приготовление второго водного раствора, включающего органическую кислоту и источник ниобия; добавление второго водного раствора к первому водному раствору с образованием суспензии предшественника катализатора; сушку предшественника катализатора; и разложение предшественника катализатора с образованием композиции катализатора. Платина присутствует в количестве, достаточном, для формирования катализатора, массовый процент платины в котором составляет от 0,1 до 4,5 в пересчете на общую массу катализатора.

Вариант осуществления изобретения 17: Способ по варианту осуществления изобретения 16, где первый водный раствор дополнительно включает источник одного или нескольких металлов, выбранных из группы, состоящей из Ag, Te, и Sb.

Вариант осуществления изобретения 18: Способ по любому из вариантов осуществления изобретения 16-17, где первый водный раствор дополнительно включает источник одного или нескольких металлов, выбранных из группы, которая состоит из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Се, Pr, Nd, Sm, Tb, Та, W, Re, Ir, Au, Pb и В.

Вариант осуществления изобретения 19: Способ по любому из вариантов осуществления изобретения 16-18, где сушку осуществляют на воздухе при температуре 120°С в течение 1 час, а разложение осуществляют при температуре 300°С в течение 5 час.

Вариант осуществления изобретения 20: Способ по любому из вариантов осуществления изобретения 16-19, который дополнительно включает прокаливание предшественника катализатора в атмосфере аргона при температуре 600°С в течение 2 часов.

Вариант осуществления изобретения 21: Способ по любому из вариантов осуществления изобретения 16-20, дополнительно включающий: перед стадией добавления, нагревание первого водного раствора при первой температуре и в течение первого времени, чтобы растворить исходные вещества, и охлаждение нагретого первого водного раствора; и перед стадией добавления, нагревание второго водного раствора при второй температуре и в течение второго времени, чтобы растворить исходные вещества, и охлаждение нагретого первого водного раствора.

Вариант осуществления изобретения 22: Способ по варианту осуществления изобретения 21, где первая температура составляет 90°C, и первое время равно 1 час, и первый водный раствор охлаждают до температуры 35°С, а вторая температура составляет от 95°C до 100°С и второе время равно 1 час.

Вариант осуществления изобретения 23: Композиция по любому из п.п. 1-12, получаемая по любому способу п.п. 16-23.

ЭКСПЕРИМЕНТЫ ПО ИЗОБРЕТЕНИЮ

ПОЛУЧЕНИЕ КАТАЛИЗАТОРА 1

Готовят катализатор 1 с номинальным составом Mo1V0,3Nb0,12Sb0,09Te0,09Ox, где х обозначает число, необходимое для того, чтобы сбалансировать валентности в композиции катализатора.

Раствор A готовят следующим образом: 40,0 грамм (г) парамолибдата аммония растворяют в 300 миллилитрах (мл) воды при нагревании. Добавляют 7,95 г ванадата аммония и растворяют при перемешивании в течение 30 мин. Затем добавляют 4,68 г дигидрата теллуровой кислоты и растворяют. Затем добавляют 2,97 г оксида сурьмы(III). Раствор нагревают при температуре 90°С в течение 1 час, а затем дают охладиться до 35°С.

Раствор B готовят следующим образом: 20,6 г дигидрата щавелевой кислоты растворяют в 150 мл в теплой воде при нагревании. Добавляют 4,7 г ниобиевой кислоты и раствор нагревают до температуры в диапазоне от 95°С до 100°С в течение одного часа. Затем раствор B охлаждают до комнатной температуры.

Раствор В добавляют к раствору А. Полученный раствор сушат распылительной сушкой и получают твердый предшественник катализатора. Предшественник катализатора нагревают на воздухе при 120°С в течение 1 час, затем разлагают при температуре 300°С в течение 5 час. Затем предшественник катализатора прокаливают в атмосфере аргона при температуре 600°С в течение 2 час. Полученный порошок измельчают, спрессовывают и просеивают через сито 18/35 меш, получая активный катализатор, катализатор 1.

ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРОВ 2-4

Катализаторы 2-4 включают Ag, Ga, и Pd, соответственно, их готовят таким образом, чтобы получить номинальный состав Mo1V0,3Nb0,12Sb0,09Te0,09MeOx, где х обозначает число, необходимое для того, чтобы сбалансировать валентности композиции катализатора, а количество М приведено ниже:

Раствор A готовят следующим образом: 40,0 г парамолибдата аммония растворяют в 300 мл воды при нагревании. Добавляют 7,95 г ванадата аммония и растворяют при перемешивании в течение 30 мин. Затем добавляют 4,68 г дигидрата теллуровой кислоты и растворяют. Затем добавляют 2,97 г оксида сурьмы(III). Наконец, в каждом случае добавляют обозначенное количество M, как указано выше в таблице. Раствор нагревают при температуре 90°С в течение 1 час, а затем дают охладиться до 35°С.

Раствор B готовят следующим образом: 20,6 г дигидрата щавелевой кислоты растворяют в 150 мл в теплой воде при нагревании. Добавляют 4,7 г ниобиевой кислоты. Раствор закрывают и нагревают до температуры в диапазоне от 95°С до 100°С в течение одного часа. Раствор B охлаждают до комнатной температуры.

Раствор В добавляют к раствору А. Полученный раствор сушат распылительной сушкой и получают твердый предшественник катализатора. Предшественник катализатора нагревают на воздухе при 120°С в течение 1 час, затем разлагают при температуре 300°С в течение 5 час. Предшественник катализатора после разложения прокаливают в атмосфере аргона при температуре 600°С в течение 2 час. Полученный порошок измельчают, спрессовывают и просеивают через сито 18/35 меш, получая активные катализаторы, катализаторы 2-4.

ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРА 5

Готовят катализатор 5, имеющий номинальный состав Mo1V0,3Nb0,12Sb0,09Te0,09Pt0,05Ox, где х обозначает число, необходимое для того, чтобы сбалансировать валентности в композиции катализатора.

Раствор A готовят следующим образом: 40,0 г парамолибдата аммония растворяют в 270 мл воды при нагревании. Добавляют 7,95 г ванадата аммония и растворяют при перемешивании в течение 30 мин. Затем добавляют 4,68 г дигидрата теллуровой кислоты и растворяют. Затем добавляют 2,97 г оксида сурьмы(III). 4,39 г нитрата тетраамин платины (II) растворяют в 45 мл воды, а затем добавляют к указанному раствору. Раствор нагревают при температуре 90°С в течение 1 час, а затем дают охладиться до 35°С.

Раствор B готовят следующим образом: 20,6 г дигидрата щавелевой кислоты растворяют в 150 мл в теплой воде при нагревании. Добавляют 4,7 г ниобиевой кислоты и раствор течение одного часа нагревают до температуры в диапазоне от 95°С до 100°С в. Раствор B охлаждают до комнатной температуры.

Раствор В добавляют к раствору А. Полученный раствор сушат распылительной сушкой и получают твердый предшественник катализатора. Предшественник катализатора нагревают на воздухе при 120°С в течение 1 час, затем разлагают при температуре 300°С в течение 5 час. Предшественник катализатора после разложения прокаливают в атмосфере аргона при температуре 600°С в течение 2 час. Полученный порошок измельчают, спрессовывают и просеивают через сито 18/35 меш, получая активный катализатор, катализатор 5.

ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРОВ 6-8

Катализаторы 6-8 содержат различные количества Pt и их готовят таким образом, чтобы получить номинальные составы Mo1V0,3Nb0,12Sb0,09Te0,09PtyOx, Mo1V0,3Nb0,12Sb0,09Te0,09Ox, где х обозначает число, необходимое для того, чтобы сбалансировать валентности в композиции катализатора, а y обозначает количество Pt, которое указано ниже:

Раствор A готовят следующим образом: 40,0 г парамолибдата аммония растворяют в 270 мл воды при нагревании. Добавляют 7,95 г ванадата аммония и растворяют при перемешивании в течение 30 мин. Затем добавляют 4,68 г дигидрата теллуровой кислоты и растворяют. Затем добавляют 2,97 г оксида сурьмы(III). Наконец, к указанному раствору добавляют y граммов нитрата тетраамин платины(II) (как указано выше в таблице), растворенного в 45 мл воды. Раствор нагревают при температуре 90°С в течение 1 час, а затем дают охладиться до 35°С.

Раствор B готовят следующим образом: 20,6 г дигидрата щавелевой кислоты растворяют в 150 мл в теплой воде при нагревании. Добавляют 4,7 г ниобиевой кислоты. Раствор закрывают и течение одного часа нагревают до температуры в диапазоне от 95°С до 100°С в. Раствор B охлаждают до комнатной температуры.

Раствор В добавляют к раствору А. Полученный раствор сушат распылительной сушкой и получают твердый предшественник катализатора. Предшественник катализатора нагревают на воздухе при 120°С в течение 1 час, разлагают при температуре 300°С в течение 5 час, а затем прокаливают в атмосфере аргона при температуре 600°С в течение 2 час. Полученный порошок измельчают, спрессовывают и просеивают через сито 18/35 меш, получая активные катализаторы, катализаторы 6-8.

ИСПЫТАНИЯ КАТАЛИЗАТОРОВ

Авторы настоящего изобретения протестировали эффективность базового катализатора MoV0,3Nb0,12Sb0,09Te0,09, катализатора 1, для окисления СО в CO2 в условиях окисления пропана с отношением O2 к пропану, равным 0,5, в условиях ограниченного доступа кислорода. Испытание на окисление CO проводят, как указано в таблице 1, а результаты приведены на фигурах 1 и 2.

Данные показывают, что катализатор 1 не способен совместно окислять СО в СО2 при окислении пропана в условиях ограниченного доступа кислорода, как графически показано на фигуре 1. Данные также показывают, что по мере того, как количество СО увеличивается в исходном сырье, количество CO увеличивается и в отходящем потоке. Кроме того, нетто количество CO (COвыход-COвход) показывает небольшое уменьшение по мере того, как количество CO увеличивается в исходном сырье. Кроме того, не наблюдается существенного увеличения количества СО2 в отходящем потоке или значительного уменьшения количества О2 в отходящем потоке, когда количество CO увеличивается, как показано графически на фиг. 2. Указанные факты, вместе взятые, указывают на то, что базовый катализатор, катализатор 1, не превращает СО в СО2 при окислении пропана в условиях ограниченного доступа кислорода. Все испытания проводят при отношении кислорода к пропану, равном 0,5, в условиях ограниченного доступа кислорода, при этом объемные скорости потока всех компонентов поддерживаются постоянными, за исключением скорости потока CO, которая меняется от 0 стандартных кубических сантиметров в минуту (куб.см/мин) до 8 куб.см/мин. Общая объемная скорость потока увеличивается с 185 куб.см/мин до 193 куб.см/мин вследствие увеличения скорости потока CO.

МОДИФИКАЦИЯ КАТАЛИЗАТОРА

Авторы настоящего изобретения выбрали вариант модифицирования катализатора 1 путем добавления металлов, которые, как полагают авторы настоящего изобретения, позволяют получить композиции катализаторов, способные одновременно частично окислять алканы и совместно окислять CO. Авторы настоящего изобретения протестировали металлы Ag, Ga, Pd и Pt. Указанные металлы были выбраны вследствие их свойств в реакциях окисления. Композиции и физические свойства модифицированного катализатора, катализаторов 2-5, которые включают Ag, Ga, Pd и Pt, соответственно, приведены в таблице II.

2PV = объем пор в кубических сантиметрах на грамм

3ASP = средний размер пор (т.е. диаметр) в ангстремах

4Размер, определенный рентгеновскими методами = размер кристалла в ангстремах

Катализаторы 2-5 испытывают в реакции окисления пропана в условиях с ограниченным поступлением пропана при отношении кислорода к пропану, равном 3, и в условиях проведения реакции с ограниченным доступом кислорода при отношении пропана к кислороду, равном 0,5. Итоговые данные об эффективности катализаторов 2-5, по сравнению с эффективностью катализатора 1, приведены в таблице III.

‡GHSV = газовая часовая объемная скорость в литрах газа на литр катализатора в час (л газ/л катализатора в час)

1T обозначает температуру в °C

** Процент конверсии пропана

АА обозначает акриловую кислоту

††C3= обозначает пропилен

* Количество акриловой кислоты на единицу объема катализатора (кг АА на кубический метр катализатора в час)

Все эксперименты по окислению пропана проводят с использованием постоянного объема катализатора 0,5 куб.см (кубических сантиметров). Во всех случаях добавление вспомогательного металла слегка снижает активность катализатора, по сравнению с катализатором 1, как в условиях проведения реакции с ограниченным поступлением пропана, так и в условиях проведения реакции с ограниченным доступом кислорода, о чем свидетельствуют данные по конверсии пропана, приведенные в таблице III. Добавление Ag и Pd, в катализаторе 2 и катализаторе 4, наиболее сильно снижает активность катализатора, в то время как Ga, в катализаторе 3, умеренно влияет на активность. При исследовании отношений СО в СО2 в отходящем потоке для каждого из модифицированных катализаторов, как следует из таблиц III, выделяется катализатор, модифицированный платиной, катализатор 5. Неожиданно в случае катализатора 5 отношение CO к CO2 меняется в диапазоне от 0,1 до 0,7, в то время как для всех других катализаторов отношение CO к CO2 меняется в диапазоне от 2,2 до 3,5. Таким образом, катализатор 5, модифицированный платиной катализатор, определен как хороший кандидат для одновременного окисления СО в СО2 в условиях окисления пропана, независимо от того, ограничены ли они условиями недостатка пропана или недостатка кислорода. Результаты оказались неожиданными, поскольку все вспомогательные металлы обладают свойствами в процессах окисления, которые делают их хорошими кандидатами для совместного окисления СО в условиях окисления пропана, но лишь платина демонстрирует указанную возможность, когда ее добавляют с низкими концентрациями к базовому катализатору, катализатору 1.

Затем модифицированный платиной катализатор, катализатор 5, испытывают при температуре 410°С для окисления СО в условиях окисления пропана, приведенных в таблице I, т.е. в условиях, применяемых для проверки базового катализатора, катализатора 1, которой испытывают при температуре 380°C. Данные по эффективности катализатора 5 для совместного окисления СО в условиях окисления пропана, приведенные в таблице I, представлены графически на фиг. 3. Как видно из фигуры 3, количество CO увеличилось в исходном сырье, а количество СО2 повысилось в отходящем потоке. Более того, "Нетто количество CO" (выход-вход) снижается по мере того, как количество СО увеличивается в исходном сырье. Количество O2 в отходящем потоке также снижается по мере того, как количество CO увеличивается в исходном сырье. Указанные данные в значительной степени подтверждают тот факт, что O2 реагирует с СО с образованием СО2 в условиях окисления пропана, указанных в таблице I.

СРАВНИТЕЛЬНОЕ ИСПЫТАНИЕ КАТАЛИЗАТОРА 1 И КАТАЛИЗАТОРА 5

Проводят сравнение эффективности катализатора 5 с эффективностью базового катализатора, катализатора 1, для совместного окисления СО. Из фиг. 4 видно, что катализатор 5, показывает лучшую способность совместно окислять СО в условиях окисления пропана, чем катализатор 1. Таким образом, катализатор 5 способен окислять СО в СО2 и тем самым позволяет удалять СО в виде СО2 при рециклировании и избежать использования дорогостоящих альтернативных способов удаления СО.

Полную эффективность катализатора 1 и катализатора 5 проверяют как в условиях проведения реакции с ограниченным доступом кислорода, так и в условиях проведения реакции с ограниченным поступлением пропана. Результаты тестирования полной каталитической эффективности катализатора 5 как в условиях проведения реакции с ограниченным доступом кислорода, так и в условиях проведения реакции с ограниченным поступлением пропана представлены графически на фиг. 5 и 6, соответственно. Аналогично, результаты тестирования полной каталитической эффективности катализатора 1 в условиях проведения реакции с ограниченным доступом кислорода, так и в условиях проведения реакции с ограниченным поступлением пропана представлены графически на фиг. 7 и фиг. 8, соответственно. Катализатор 5 показывает лишь небольшое снижение активности и селективности катализатора, по сравнению с катализатором 1, как в условиях проведения реакции с ограниченным доступом кислорода, так и в условиях проведения реакции с ограниченным поступлением пропана. В указанных испытаниях количество исследованного катализатора составляет 0,5 мл, что соответствует 0,77 г катализатора 5 и 0,78 г катализатора 1. Слой катализатора разбавляют с помощью 3 мл кварца, чтобы образовать нужный объем слоя катализатора. Катализатор 1 и катализатор 5 испытывают при температуре в диапазоне от 370°С и 420°С и при избыточном давлении 32 фунта на квадратный дюйм. Условия ограниченного доступа кислорода следующие: отношение C3/O2/H2O/N2 1/0,5/3,5/4,5 (10,5%/5,3%/38,6%/47,4%) при скорости потока C3/O2+N2/H2O 20 куб.см/мин /100 куб.см/мин /0,052 мл жидкости. Условия ограниченного поступления пропана следующие: отношение C3/O2/H2O/N2 1/3/14/27 (2,2%/6,7%/31,1%/60%) при скорости потока C3/O2 + N2/H2O 3,3 куб.см/мин /100 куб.см/мин /0,035 мл жидкости. Следует отметить, что расчетная селективность АА (Расчетная селективность AA при рециклировании, как показано на чертежах) представляет собой теоретическое значение, рассчитанное на основе наблюдаемой однопроходной эффективности катализатора. Выходящий из реактора поток анализируют с помощью газовой хроматографии, так что значение производительности по AA при одном проходе является величиной, измеренной так же, как и все другие однопроходные величины для исходных веществ и продуктов.

ВАРЬИРОВАНИЕ КОНЦЕНТРАЦИИ ПЛАТИНЫ

Катализатор 5 содержит приблизительно 4,5% масс. платины. Авторы настоящего изобретения изменяли количество платины в катализаторе с тем, чтобы определить, как концентрация платины влияет на конверсию СО в CO2 в условиях окисления пропана. Авторы настоящего изобретения приготовили несколько содержащих платину катализаторов, в которых массовый процент (% масс.) платины изменялся в диапазоне от 4,5% масс. до 0,3% масс. Катализаторы готовили, как указано выше, и они содержали: 1,2 % масс. платины, катализатор 6; 0,6% масс. платины, катализатор 7; и 0,3% масс. платины, катализатор 8. Физические свойства катализаторов 5-8 приведены в таблице IV и сравниваются с физическими свойствами катализатора 1.

2PV = объем пор в кубических сантиметрах на грамм

3ASP = средний размер пор (т.е. диаметр) в ангстремах

4 Размер, определенный рентгеновскими методами = размер кристалла в ангстремах

Данные рентгенофлуоресцентного анализа (XRF) показывают, что концентрации Te, Sb, Mo, Nb и V схожи, как и значения PV. Площадь поверхности измельченных в шаровой мельнице катализаторов 5, 7 и 8 приблизительно составляет 11 квадратных метров на грамм (м2/г), что аналогично площади поверхности катализатора 1, в то время как катализатор 6 имеет площадь поверхности, равную 13,9. Размер, определенный рентгеновскими методами (A), показывает заметные различия для модифицированных платиной катализаторов, катализаторов 5-8, по сравнению с катализатором 1.

Эффективность модифицированных платиной катализаторов, катализаторов 5-8, в реакции окисления пропана исследуют при двух условиях окисления пропана: в условиях с ограниченным поступлением пропана с отношением кислорода к пропану, равным 3:1, и в условиях с ограниченным доступом кислорода с отношением кислорода к пропану, равным 0,5:1. Результаты указанных тестов обобщены в таблице V и таблице VI.

‡GHSV = газовая часовая объемная скорость в литрах газа на литр катализатора в час (л газ/л катализатора в час)

1T обозначает температуру в °C

** Процент конверсии пропана

АА обозначает акриловую кислоту

††C3 = обозначает пропилен

* Количество акриловой кислоты на единицу объема катализатора (кг АА на кубический метр катализатора в час)

Из приведенных в таблице V данных видно, что большие количества платины (4,5% масс.) оказывают небольшое отрицательное влияние на эффективность катализатора. Тем не менее, количества платины меньше чем 1% масс. не оказывает неблагоприятного воздействия на эффективность катализатора, по сравнению с катализатором 1. Кроме того, катализаторы, в которых уровень платины составляет больше 4,5% масс. менее удобны как с точки зрения эффективности катализатора, так и точки зрения возможной стоимости катализатора.

В соответствии с результатами испытаний, полученными в условиях проведения реакции с ограниченным поступлением пропана, которые представлены в таблице VI, отношение CO/CO2 в отходящем потоке для катализатора 8, содержащем наименьшее протестированное количество платины (0,3% масс.), составляет 0,47, в то время как отношение CO/CO2 для базового катализатора, катализатора 1, в тех же условиях составляет 2,2. Из данных, представленных в таблице VI, можно заключить, что катализаторы окисление пропана с небольшими количествами платины эффективны для одновременного окисления СО в СО2 в условиях проведения реакции с ограниченным поступлением пропана, оказывая при этом практически незначительное или не оказывая вовсе неблагоприятного воздействия на активность или селективность катализатора. Таким образом, бифункциональная активность модифицированного платиной катализатора может быть достигнута при относительно низких концентрациях платины, что предоставляет значительное преимущество бифункциональному катализатору по настоящему изобретению с точки зрения стоимости.

Аналогично, в соответствии с результатами испытаний, полученными в условиях проведения реакции с ограниченным доступом кислорода, которые представлены в таблице VI, отношение CO/CO2 в отходящем потоке для катализатора 8 составляет 1,2, в то время как отношение CO/CO2 для базового катализатора, катализатора 1, в тех же условиях составляет 2,3. Из представленных в таблице VI данных можно сделать вывод, что катализаторы с относительно небольшими количествами платины эффективны для совместного окисления СО в СО2 даже в условиях проведения реакции с ограниченным доступом кислорода.

Полная эффективность катализатора 6 для реакции окисления пропана в условиях проведения реакции с ограниченным доступом кислорода и в условиях проведения реакции с ограниченным поступлением пропана также представлена графически на фиг. 9 и фиг. 10. Полная эффективность катализатора 7 для реакции окисления пропана условиях проведения реакции с ограниченным доступом кислорода и в условиях проведения реакции с ограниченным поступлением пропана также представлена графически на фиг. 11 и фиг. 12. А полная эффективность катализатора 8 для реакции окисления пропана условиях проведения реакции с ограниченным доступом кислорода и в условиях проведения реакции с ограниченным поступлением пропана также представлена графически на фиг. 13 и фиг. 14. В указанных испытаниях объем протестированного катализатора составляет 0,5 куб.см, что соответствует 0,72 г для катализатора 6, 0,76 г для катализатора 7 и 0,78 г для катализатора 8. Слой катализатора разбавляют с помощью 3 куб.см кварца, чтобы увеличить объем слоя катализатора. Катализаторы 6-8 испытывают при температуре в диапазоне от 370°С до 420°С при давлении 32 фунтов на квадратный дюйм. Условия проведения реакции с ограниченным доступом кислорода: отношение C3/O2/H2O/N2 1/0,5/3,5/4,5 (10,5%/5,3%/38,6%/47,4%) при скорости потока C3/O2+N2/H2O 20 куб.см/мин/100 мл куб.см/мин/0,052 мл жидкости. Условия проведения реакции с ограниченным поступлением пропана: отношение C3/O2/H2O/N2 1/3/14/27 (2,2%/6,7%/31,1%/60%) при скорости потока C3/O2+N2/H2O 3,3 куб.см/мин/100 куб.см/мин/0,035 мл жидкости.

Из представленных фигур видно, что эффективность катализатора, модифицированного небольшими количествами платины (1% масс.), аналогична катализатору 1, как показано графически на фиг. 7 и фиг. 8. Так, в некоторых вариантах осуществления настоящего изобретения в катализаторах по настоящему изобретению содержание платины составляет меньше или равно приблизительно 1% масс. В других вариантах осуществления настоящего изобретения содержание платины составляет меньше или равно приблизительно 0,8% масс. В других вариантах осуществления настоящего изобретения содержание платины составляет меньше или равно приблизительно 0,6% масс. В других вариантах осуществления настоящего изобретения содержание платины составляет меньше или равно приблизительно 0,5% масс. В других вариантах осуществления настоящего изобретения содержание платины составляет меньше или равно приблизительно 0,4% масс. В других вариантах осуществления настоящего изобретения содержание платины составляет меньше или равно приблизительно 0,3% масс. Из представленных в настоящем описании данных легко видно, что катализатор окисления пропана, содержащий относительно небольшие количества платины, способен in situ совместно окислять СО в СО2 в реакции окисления пропана. Использование относительно небольшого количества платины для модифицирования базового катализатора имеет следующие преимущества: 1) сводит к минимуму стоимость необходимой платины и 2) упрощает способ за счет снижения образования и накопления CO.

Способность модифицированного платиной катализатора совместно окислять СО дополнительно подтверждают, проводя испытания по окислению СО, данные о которых приведены в таблице I для каждого из модифицированных платиной катализаторов, катализатора 6, катализатора 7 и катализатора 8. Результаты указанных испытаний по окислению СО приведены на фиг. 15, фиг. 16 и фиг. 17, соответственно. Можно сделать вывод, что когда CO присутствует в исходном сырье, то CO окисляется до СО2 в условиях реакции окисления пропана.

Все приведенные в данном описании ссылки включены в данное описание посредством ссылки. Несмотря на то, настоящее изобретение раскрыто со ссылкой на предпочтительные варианты его осуществления, после ознакомления с данным описанием специалистам должны быть понятны изменения и модификации, которые можно внести, не отступая от сущности и не выходя за объем настоящего изобретения, как описано выше и как указано в приведенной ниже формуле изобретения.

Изобретение относится к композиции бифункционального катализатора для одновременного окисления пропана в акриловую кислоту и монооксида углерода в диоксид углерода, к способу получения указанной композиции и к её применению. Композиция катализатора содержит соединение следующей общей формулы: MoVaNbbPtcSbd1Ted2ZeOx, где а обозначает число, имеющее значение в диапазоне от 0,15 до 0,50, b обозначает число, имеющее значение в диапазоне от 0,05 до 0,30, с обозначает число, имеющее значение в диапазоне от 0,0001 до 0,10, d1 представляет собой число, имеющее значение в диапазоне от более 0 до 0,30, d2 представляет собой число, имеющее значение в диапазоне от 0,01 до 0,30, е обозначает число, имеющее значение в диапазоне от 0 до 0,10, х обозначает число, зависящее от относительного количества и валентности элементов, отличных от кислорода, в формуле (I), и Z представляет собой один или несколько элементов, выбранных из группы, состоящей из Ru, Mn, Sc, Ti, Cr, Fe, Co, Ni, Cu, Zn, Ga, Y, Zr, Rh, Pd, In, Ce, Pr, Nd, Sm, Tb, Та, W, Re, Ir, Au, Pb и В, а если присутствует больше одного элемента Z, то каждый элемент Z изменяется независимо в диапазоне значений е. Способ получения композиции включает: приготовление первого водного раствора, включающего источник молибдена, источник ванадия, источник платины, источник сурьмы и источник теллура; приготовление второго водного раствора, включающего органическую кислоту и источник ниобия; добавление второго водного раствора к первому водному раствору с образованием суспензии предшественника катализатора; сушку предшественника катализатора и разложение предшественника катализатора с образованием композиции катализатора; где платина присутствует в количестве, достаточном для формирования катализатора, массовый процент платины в котором составляет от 0,1 до 4,5 в пересчете на общую массу катализатора. Раскрыт также способ превращения углеводорода в ненасыщенную карбоновую кислоту. Технический результат – возможность одновременного окисления пропана в акриловую кислоту и монооксида углерода в диоксид углерода. 3 н. и 14 з.п. ф-лы, 17 ил., 6 табл.

1. Композиция катализатора для одновременного окисления пропана в акриловую кислоту и монооксида углерода в диоксид углерода, содержащая соединение следующей общей формулы:

MoVaNbbPtcSbd1Ted2ZeOx,

где а обозначает число, имеющее значение в диапазоне от 0,15 до 0,50,