ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ получения, в присутствии хромового катализатора Филлипса, полимера этилена в газофазном реакторе полимеризации, содержащем полимеризующийся этилен или сополимеризующийся этилен и один или несколько других олефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Способы газофазной полимеризации являются экономически выгодными технологическими процессами получения полимеров этилена. Хромовые катализаторы Филлипса особенно пригодны для получения полиэтиленов с широким молекулярно-массовым распределением и низким показателем длинноцепочечной разветвленности. Газофазная полимеризация в конденсационном режиме широко известна для технологических процессов полимеризации этилена с использованием катализаторов Циглера-Натта или металлоценовых катализаторов. Конденсационный режим используется, например, для увеличения производительности. Применение катализаторов на основе хрома в газофазной полимеризации с использованием конденсационного режима, оказалось менее успешным, особенно при получении полиэтиленов высокой плотности, имеющих относительно высокую молекулярную массу.

В патенте WO 99/12982 A1 описан способ получения полиэтилена высокой плотности в газофазном реакторе в присутствии катализатора из титансодержащего пористого диоксида кремния, нанесенного на оксид хрома, в котором газ рециркуляции частично конденсируется и подается обратно в реактор, где он способствует охлаждению за счет испарения.

В патенте WO 01/77191 A1 раскрыт способ получения полиэтилена высокой плотности в газофазном реакторе, включающий: взаимодействие этилена или смеси, содержащей этилен и один или несколько альфа-олефинов с катализатором на носителе из оксида хрома, в реакторе с псевдоожиженным слоем; способ в котором в реактор подается кислород и алюминийорганическое соединение.

В патенте WO 2011/006111 A1 описывается способ газофазной полимеризации для получения полиэтиленового полимера в конденсационного режиме с использованием катализатора на основе Cr+6 и вещества, усиливающего инициацию катализатора, содержащего алкил алюминия. В патенте WO 2011/006111 A1 описывается, что использование такого вещества, усиливающего инициацию катализатора, предотвращает возникновение проблем во время эксплуатации, сохраняя при этом характеристики полимера и требуемую производительность. Однако в данных примерах описывается полимеризация без конденсации газа рециркуляции.

Таким образом, по-прежнему существует потребность в способе получения полимера этилена в присутствии хромового катализатора Филлипса, который позволяет увеличить производительность без возникновения проблем во время эксплуатации, например, обрастания, листового покрытия стенок или образование геля, и получать полимеры этилена с выдающимися механическими и технологическими свойствами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ получения полимера этилена в присутствии хромового катализатора Филлипса в газофазном реакторе полимеризации, который содержит реакторный слой дисперсного полимера, включающий: полимеризующийся этилен или сополимеризующийся этилен и один или несколько других олефинов; газофазном реакторе полимеризации оснащенном трубопроводом рециркуляции газа для отбора: реакторного газа из реактора; подачи реакторного газа в теплообменник для охлаждения; и подачи реакторного газа обратно в реактор, в котором реакторный газ, поданный обратно в реактор полимеризации по трубопроводу, частично конденсируется, а объем жидкости в реакторном газе, поданном обратно в реактор полимеризации, составляет от 0,5 мас. % до 10 мас. %, причем полимеризация осуществляется при температуре от 108°C до 125°C и при дозированной подаче в реактор полимеризации алкила алюминия формулы AlR3 или формулы AlRnR'm, где R представляет собой C4-C12 алкил, R' представляет собой C4-C24 алкандииловую группу, которая образует мостиковую связь с двумя атомами алюминия, и где n + m = 3, в количестве, составляющей от 0,0025 моль до 0,1 моль на тонну этилена.

В некоторых вариантах осуществления, полимеризация этилена представляет собой сополимеризацию этилена и 1-бутена или сополимеризацию этилена и 1-гексена.

В некоторых вариантах осуществления, алкил алюминия представляет собой тригексилалюминий.

В некоторых вариантах осуществления, алкил алюминия подается в реакторный слой или в трубопровод рециркуляции газа.

В некоторых вариантах осуществления, полимеризация осуществляется в присутствии добавки, снижающей статические заряды.

В некоторых вариантах осуществления, добавка, снижающая статические заряды, представляет собой смесь, содержащую растворимое в масле поверхностно-активное вещество, воду, необязательно, спирт и один или нескольких алифатических углеводородов.

В некоторых вариантах осуществления, прежде приготавливается смесь растворимого в масле поверхностно-активного вещества, воды, необязательно, спирта и одного или нескольких алифатических углеводородов, а затем указанная смесь подается в реактор полимеризации.

В некоторых вариантах осуществления, реакторный газ содержит один или несколько C4-C6 алканов.

В некоторых вариантах осуществления, содержание C4-C6 алканов в реакторном газе составляет от 1 об. % до 10 об. %.

В некоторых вариантах осуществления, хромовый катализатор Филлипса активируется при температуре от 350°C до 1000°С.

В некоторых вариантах осуществления, полимер этилена имеет плотность, определенную в соответствии со стандартом DIN EN ISO 1183-1: 2004, метод A, при 23°C, составляющую от 0,925 г/см3 до 0,970 г/см3.

В некоторых вариантах осуществления, полимер этилена имеет индекс текучести расплава MFR21, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°C и с массой груза 21,6 кг, составляющий от 1 г/10 мин. до 100 г/10 мин.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается способ получения, в присутствии хромового катализатора Филлипса, полимера этилена в газофазном реакторе полимеризации, содержащем полимеризующийся этилен или сополимеризующийся этилен и один или несколько других олефинов. Подходящие олефины, сополимеризуемые с этиленом представляют собой 1-олефины, т. е. углеводороды, обладающие концевыми двойными связями, без ограничения. Однако, подходящие олефины могут также представлять собой функционализованные олефинненасыщенные соединения. Предпочтение отдается линейным или разветвленным C3-C12-1-алкенам, в частности линейным C3-C10-1-алкенам, таким как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен или разветвленным C2-C10-1-алкенам, таким как 4-метил-1-пентен или сопряженным и несопряженным диенам, таким как 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен. Подходящие олефины также представляют собой олефины, в которых двойная связь является частью циклической структуры, которая может иметь одну или несколько кольцевых систем. Примерами являются: циклопентен, норборнен, тетрациклододецен, метилнорборнен или диены, например 5-этилиден-2-норборнен, норборнадиен или этилнорборнадиен. Кроме того, существует возможность полимеризации смесей двух или более олефинов.

Способ пригоден для гомополимеризации или сополимеризации этилена. Предпочтительные сомономеры представляют собой C3-C8-1–алкены, в частности 1-бутен, 1-пентен, 1-гексен и/или 1-октен в количестве до 20 мас. %, более предпочтительно от 0,01 мас. % до 15 мас. %, и особенно предпочтительно от 0,05 мас. % до 12 мас. %. Особое предпочтение отдается способу, в котором этилен сополимеризуется с 1-гексеном и/или 1-бутеном в количестве от 0,1 мас. % до 12 мас. %.

Способ по настоящему изобретению осуществляется в присутствии хромовых катализаторов Филлипса, предпочтительно получаемых путем нанесения соединения хрома на неорганический носитель и предварительной активации полученного прекурсора катализатора при температуре от 350 до 1000°С, в результате чего хром с валентностью ниже шести, превращаются в шестивалентный хром. Помимо хрома используются дополнительные элементы, такие как: магний, кальций, бор, алюминий, фосфор, титан, ванадий, цирконий или цинк. Особое предпочтение отдается использованию титана, циркония или цинка. Возможны комбинации вышеуказанных элементов. Прекурсор катализатора может легироваться фторидами до или во время активации. В качестве носителей для катализаторов Филлипса, которые также известны специалистам в отрасли техники, к которой относится данное изобретение, упоминаются: оксид алюминия, диоксид кремния (силикагель), диоксид титана, диоксид циркония или их смешанные оксиды или когели, или фосфат алюминия. Кроме того, пригодные носители получают путем модификации площади поверхности пор, напр., посредством соединений элементов бора, алюминия, кремния или фосфора. Предпочтение отдается использованию силикагеля. Предпочтение отдается сферическому или гранулированному силикагелю, причем первый сушится распылением. Впоследствии активированные хромовые катализаторы предварительно полимеризуют или предварительно восстанавливают. Предварительное восстановление обычно осуществляется кобальтом, либо водородом в качестве активатора при температуре от 250°C до 500°С, предпочтительно от 300°C до 400°С.

Способ по настоящему изобретению осуществляют в виде газофазной полимеризации, то есть технологическим процессом, в котором твердые полимеры получают из газовой фазы мономера или мономеров в газофазном реакторе полимеризации, содержащем реакторный слой дисперсного полимера. Реактор газофазной полимеризации оснащен, по меньшей мере, одним трубопроводом рециркуляции газа для отбора: реакторного газа из реактора, подачи реакторного газа в теплообменник для охлаждения и подачи реакторного газа обратно в реактор. Подходящими реакторами являются, например, газофазные реакторы с мешалкой, многозональные газофазные реакторы с циркуляцией или газофазные реакторы с псевдоожиженным слоем. Реакторы такого рода, как правило, известны специалистам в отрасли техники, к которой относится данное изобретение.

Газофазные реакторы с мешалкой, в которых реакционный слой полимерных частиц поддерживается в движении мешалкой, могут представлять собой, например, газофазные реакторы с горизонтальным или вертикальным перемешиванием. Охлаждение в процессе полимеризации обычно осуществляется за счет отбора реакторного газа из реактора, подачи реакторного газа в теплообменник для охлаждения и подачи реакторного газа обратно в реактор.

Многозональные циркуляционные реакторы представляют собой газофазные реакторы, в которых две зоны полимеризации связаны друг с другом, а полимер попеременно несколько раз проходит через эти две зоны. Данные реакторы, например, описаны в публикации международной заявки WO 97/04015 А 1 и WO 00/02929 А 1 и имеют две взаимосвязанные зоны полимеризации: реактор восходящего потока, в котором растущие полимерные частицы переносятся вверх в условиях быстрого псевдоожижения или транспортировки, а также реактор нисходящего потока, в котором растущие полимерные частицы стекают в уплотненной форме под действием силы тяжести. Полимерные частицы, покидающие реактор восходящего потока, попадают в реактор нисходящего потока, а полимерные частицы, покидающие реактор нисходящего потока, повторно поступают в реактор восходящего потока, тем самым осуществляя циркуляцию полимера между двумя зонами полимеризации, а полимер попеременно проходит множество раз через эти две зоны. Дополнительно появляется возможность управления двумя зонами полимеризации одного многозонального циркуляционного реактора при различных условиях полимеризации путем установления различных условий полимеризации в реакторе восходящего потока и реакторе нисходящего потока. С этой целью, частично или полностью предотвращается попадание газовой смеси, покидающей реактор восходящего потока и увлекающей полимерные частицы, в реактор нисходящего потока. Например, это достигается подачей разделительного потока в виде газа и/или жидкой смеси в реактор нисходящего потока, предпочтительно в верхнюю часть реактора нисходящего потока. Барьерная жидкость должна обладать подходящим составом, отличным от состава газовой смеси, присутствующей в колонне восходящего потока. Количество добавленной барьерной жидкости может корректироваться таким образом, чтобы генерировать восходящий поток газа в противотоке к потоку полимерных частиц, в частности, в его верхней части, выступающей в качестве барьера для газовой смеси, увлекаемой среди частиц, поступающих из реактора восходящего потока. Таким образом можно получить две различные зоны газового состава в одном многозональном циркуляционном реакторе. Кроме того, также можно ввести дополнительные мономеры, сомономеры, регулятор молекулярной массы, такой как водород и/или инертные жидкости в любую точку реактора нисходящего потока, предпочтительно ниже точки подачи барьерной жидкости. Таким образом, легко создаются разные концентрации мономеров, сомономеров и водорода вдоль реактора нисходящего потока, что приводит к дальнейшей дифференциации условий полимеризации. Охлаждение в процессе полимеризации обычно осуществляется за счет отбора реакторного газа, покидающего реактор восходящего потока, подачи реакторного газа в теплообменник для охлаждения и подачи охлажденного реакторного газа обратно в реактор в точку перед реактором восходящего потока для быстрого ожижения полимерных частиц в реакторе восходящего потока.

Способ по настоящему изобретению, предпочтительно осуществляют в газофазном реакторе с псевдоожиженным слоем. Реакторы полимеризации с псевдоожиженным слоем представляют собой реакторы, в которых полимеризация происходит в слое полимерных частиц, который поддерживается в псевдоожиженном состоянии путем подачи газа в нижнюю часть реактора, обычно ниже газораспределительной решетки, имеющей функцию дозирования потока газа, и отбора газа в верхней части реактора. Реакторный газ затем возвращают в нижнюю часть реактора по трубопроводу рециркуляции газа, снабженного компрессором и теплообменником.

Скорость реакторного газа в реакторе с псевдоожиженным слоем должна быть достаточно высокой: во первых для псевдоожижения слоя дисперсного полимера, присутствующего в трубе, служащей зоной полимеризации; и во вторых для эффективного отвода тепла реакции полимеризации. Скорость реакторного газа обычно представляет собой расход газа или жидкости на единицу сечения потока.

Для удаления уносимых полимерных частиц из отобранного из реактора реакторного газа и его охлаждения, трубопровод рециркуляции газа оснащается циклоном, который предпочтительно располагается на трубопроводе рециркуляции газа выше по потоку от теплообменника. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, и как описано в патенте WO 2003/042253 A1, каталитический яд, точка кипения которого выше максимальной температуры в трубопроводе рециркуляции газа, подается в данный трубопровод рециркуляции газа в точку, находящуюся между реактором и циклоном, для предотвращения в нем полимерных отложений. Предпочтительные каталитические яды представляют собой соединения или смеси соединений, содержащие, по меньшей мере, одну из функциональных групп -NR2, -NR-, -OR, -O-, =O, -OS, -S- и =S, где R представляет собой водород или алкильный радикал, имеющий от 1 до 8 атомов углерода, а более предпочтительными соединениями являются соединения, имеющие несколько таких одинаковых или отличных функциональных групп. Особое предпочтение отдается использованию каталитических ядов, которые содержат гидроксиэтиламинную группу, в частности, дигидроксиэтиламинную группу. Особо следует упомянуть, например, имеющийся в продаже синтетический этоксилированный амин Atmer 163® (компании Croda GmbH, Nettetal, Германия).

Газ, циркулирующий в реакторе, обычно представляет собой смесь подлежащих полимеризации олефинов и инертных газов, например, азота и/или низших алканов. Способ получения полимера этилена в соответствии с настоящим изобретением предпочтительно осуществляется в присутствии азота или C2-C5 алкана в качестве инертного газа, а более предпочтительно в присутствии азота или пропана. Циркулирующий реакторный газ дополнительно включает C4-C6 алкан для увеличения молекулярной массы или удельной теплоемкости газа для улучшения конденсации. Примерами таких конденсирующих веществ являются: изобутан, циклобутан, изопентан, неопентан, n-гексан или изогексан. Содержание C4-C6 алканов в реакторном газе предпочтительно составляет от 1 об. % до 10 об. %.

Более того, в реактор полимеризации может добавляться водород. Водород предпочтительно добавляется в таком количестве, чтобы его содержание в составе реакторного газа составляло от 1 об. % до 10 об. %.

В реактор полимеризации также может добавляться кислород. Кислород предпочтительно добавляется в таком количестве, чтобы его содержание в составе реакторного газа составляло от 0,1 ч/млн. до 0,5 ч/млн. по объему.

В соответствии со способом по настоящему изобретению, охлаждение реакторного газа в теплообменнике, расположенном на трубопроводе рециркуляции газа, осуществляется таким образом, чтобы частичная конденсация реакторного газа осуществлялась за счет охлаждения ниже точки росы, а объем жидкости в реакторном газе, возвращаемом в реактор полимеризации, составлял от 0,5 мас. % до 10 мас. %, предпочтительно от 1 мас. % до 8 мас. % и более предпочтительно от 2 мас. % до 6 мас. %. Сжиженная часть реакторного газа может возвращаться в реактор вместе с остальным газом в виде двухфазной смеси. Однако представляется возможным разделение жидкой и газовой фазы и подачи обеих частей в реактор по отдельности.

Полимеризация по настоящему изобретению проводится при температуре, составляющей от 108°C до 125°С, предпочтительно от 110°С до 120°С, более предпочтительно от 108°С до 116°С.

В предпочтительном варианте осуществления настоящего изобретения, полимеризация проводится при давлении, составляющем от 0,1 МПа до 20 МПа, более предпочтительно от 0,5 МПа до 10 МПа и особенно предпочтительно от 1,0 МПа до 5 МПа.

В соответствии со способом по настоящему изобретению, полимеризация осуществляется в присутствии алкила алюминия формулы AlR3 или формулы AlRnR'm, где R представляет собой, независимо друг от друга, C4-C12 алкил, предпочтительно C6-C10 алкил; R' представляет собой, независимо друг от друга, C4-C24 алкандииловую группу, которая образует мостиковую связь с двумя атомами алюминия, а n + m = 3. Примерами подходящих алкилов алюминия формулы AlR3 являются: триизобутилалюминий, три-n-гексилалюминий, три-n-октилалюминий, три-n-децилалюминий или тридодецилалюминий. Примером алкилалюминия формулы AlRnR'm является изопренилалюминий, имеющий формулу (i-C4H9)mAl(C5H10)n где n/m ≥ 3,5. Предпочтительными алкилами алюминия для способа по настоящему изобретению являются: триизобутилалюминий, три-n-гексилалюминий, три-n-октилалюминий, а особенно три-n-гексилалюминий. Существует возможность осуществлять способ по настоящему изобретению в присутствии смеси данных алкилов алюминия.

Алкил алюминия подается в реактор полимеризации как таковой. Предпочтительной подачей алкила алюминия является подача в виде раствора, предпочтительно в виде раствора в углеводородном растворителе, например n-гексане или изогексане, или в виде раствора в минеральном масле. Концентрация алкила алюминия в растворе, подаваемого в реактор полимеризации, предпочтительно составляет от 0,5 мас. % до 5 мас. %, более предпочтительно от 1 мас. % до 3 мас. %.

В соответствии со способом по настоящему изобретению, предпочтительной является дозированная подача алкила алюминия в реактор полимеризации в количестве, составляющем от 0,0025 до 0,1 моль на тонну этилена. Предпочтительное количество алкила алюминия, дозировано подаваемого в реактор полимеризации, составляет от 0,005 до 0,05 моль на тонну полученного этилена и более предпочтительно от 0,01 до 0,04 моль на тонну полученного этилена.

В общем, алкил алюминия подается в технологический процесс полимеризации путем введения алкила алюминия в реактор полимеризации в любой точке реактора. Однако предпочтительным является ввод алкила алюминия в реактор полимеризации в месте, в котором присутствует псевдоожиженный слой реактора, или ввод алкила алюминий в трубопровод рециркуляции газа.

Реактор газофазной полимеризации, в котором осуществляется способ по настоящему изобретению, может представлять собой автономный реактор полимеризации. Реактор газофазной полимеризации может являться частью каскада реактора из двух или более реакторов полимеризации. Предпочтительным является, чтобы все реакторы полимеризации каскада представляли собой газофазные реакторы. В предпочтительном варианте осуществления настоящего изобретения, каскад реакторов представляет собой последовательность из двух реакторов с псевдоожиженным слоем или каскад реакторов, содержащих: реактор с псевдоожиженным слоем и многозональный циркуляционный реактор, в котором реактор с псевдоожиженным слоем предпочтительно расположен выше по потоку от многозонального циркуляционного реактора. Данный каскад газофазных реакторов может дополнительно содержать добавочные реакторы полимеризации. Кроме того, реакторы данного каскада реакторов могут также представлять собой любые реакторы полимеризации низкого давления, например суспензионные реакторы, а также включать стадию предварительной полимеризации.

Способ по настоящему изобретению предпочтительно осуществляется в присутствии добавки, снижающей статические заряды.

В соответствии с предпочтительным вариантом осуществления, добавка, снижающая статические заряды, представляет собой смесь, содержащую маслорастворимое поверхностно-активное вещество, воду и, необязательно, спирт. Для использования таких смесей, прежде приготавливается смесь растворимого в масле поверхностно-активного вещества, воды, необязательно, спирта и одного или нескольких алифатических углеводородов, а затем указанная смесь подается в реактор полимеризации. Предпочтительные смеси содержат: от 10 до 69,9 мас. % растворимого в масле поверхностно-активного вещества; от 0,1 до 2 мас. % воды; от 0 до 15 мас. % спирта; и от 30 до 89,9 мас. % алифатического углеводорода; а наиболее предпочтительные смеси содержат: от 20 до 50 мас. % растворимого в масле поверхностно-активного вещества; от 0,2 до 1 мас. % воды; от 2 до 10 мас. % спирта; и от 40 до 77,8 мас. % алифатического углеводорода. Предпочтительным растворимым в масле поверхностно-активным веществом является растворимое в масле ионное поверхностно-активное вещество, а более предпочтительным веществом является сильная органическая кислота, содержащая гидрокарбильную группу с 6-40 атомами углерода. Подходящие классами органических кислот являются органические сульфоновые кислоты, органические сульфиновые кислоты или органические фосфоновые кислоты. Предпочтительной органической кислотой является сульфоновая кислота. Особенно предпочтительными представителями таких растворимых в масле поверхностно-активных веществ являются динонилнафтилсульфоновые кислоты и додецилбензолсульфоновые кислоты. Предпочтительными спиртами являются линейные или разветвленные спирты C1-C12, которые могут представлять собой моноспирты, диолы или триолы. Более предпочтительными спиртами являются моноспирты, содержащие от 1 до 4 атомов углерода. Наиболее предпочтительным спиртом является метанол, этанол или изопропанол. Предпочтительными углеводородами для получения антистатических смесей являются пропан, изобутан, n-гексан, изогексан, EXXOL®, производимый компанией ExxonMobil Chemical, или белые минеральные масла. Количество растворимого в масле поверхностно-активного вещества, вводимого в реактор полимеризации, составляет от 0,025 до 50 ч/млн. в расчете на общую массу полученного полимера этилена, а количество воды, вводимой в реактор полимеризации, составляет от 0,005 до 0,5 ч/млн. в расчете на общую массу полученного полимера этилена. Предпочтительное количество спирта, вводимого в реактор полимеризации, составляет от 0,05 ч/млн. до 5 ч/млн. в расчете на общую массу полученного полиолефина. Данные добавки, снижающие статические заряды описываются в патенте WO 2014/198693 A1.

Время пребывания смеси реагентов в реакторе полимеризации, включающей газообразные и жидкие реагенты, катализаторы и дисперсные частицы полимера, предпочтительно составляет от 1 до 6 часов и более предпочтительно от 1,5 до 4 часов.

Способ в соответствии с настоящим изобретением, приводит к существенному уменьшению уровня электростатических зарядов, наблюдаемых в реакторе газофазной полимеризации, и к улучшенной морфологии полиэтиленового порошка с низким уровнем мелких фракций. Благодаря понижению уровня электростатических зарядов снижается обрастание решетки и теплообменника и способность частиц полиэтилена налипать на стенки реактора. Это снижает риск образования комков или листового покрытия стенок, что в основном приводит к неизбежному останову реактора полимеризации из-за закупоривания выпускного трубопровода, и поддерживает стабильность процесса полимеризации с высокой степенью надежности. Кроме того, полученные полиэтилены характеризуются хорошими органолептическими свойствами и низким уровнем полимерных гелей.

Способ по настоящему изобретению особенно пригоден для получения полиэтиленов с относительно высокой молекулярной массой. Предпочтительно полиэтилены имеют индекс MFR21,6, определенный в соответствии с DIN EN ISO 1133: 2005, условие G при температуре 190°C и массе груза 21,6 кг, составляющий от 0,1 до 100 г /10 мин, более предпочтительно от 1 до 20 г/10 мин и особенно предпочтительно от 1,2 до 12 г/10 мин. Соотношение индекса MFR21,6 и индекса MFR5, определенного в соответствии с DIN EN ISO 1133: 2005, условие T, при температуре 190°C и массе груза 5 кг, предпочтительно составляет от 10 до 40, более предпочтительно от 12 до 30 и особенно предпочтительно от 15 до 25.

Полиэтилены, полученные способом в соответствии с настоящим изобретением, предпочтительно имеют плотность, определенную в соответствии со стандартом DIN EN ISO 1183-1: 2004, метод А, при 23°С , составляющую: от 0,918 г/см3 до 0,970 г/см3, более предпочтительно от 0,935 г/см3 до 0,968 г/см3 и особенно предпочтительно от 0,940 г/см3 до 0,960 г/см3.

Предпочтительно полиэтилены, полученные способом по настоящему изобретению, имеют содержание винильных групп/1000 атомов углерода, определенных инфракрасным (ИК) анализом согласно стандарту ASTM D 6248-98, не более 1,2, а более предпочтительно содержание винильных групп/1000 атомов углерода составляет от 0,5 до 1,0.

Полиэтилены, полученные способом по настоящему изобретению, характеризуются низким уровнем полимерных гелей. В предпочтительном варианте осуществления настоящего изобретения количество гелей, определенных путем: приготовления литой пленки толщиной 50 мкм; анализа дефектов пленки с помощью оптического сканирующего устройства; классификации и подсчета дефектов пленки в соответствии с их размером, составляет не более 1000/м2, более предпочтительно не более 800 /м2 и особенно предпочтительно не более 500/м2.

Полиэтилены, полученные способом по настоящему изобретению, дополнительно характеризуются низким содержанием остаточного катализатора. Предпочтительно, зольный остаток в полученном полиэтилене, определенный в соответствии с DIN EN ISO 3451-1:2008-11, составляет не более 250 ч/млн., более предпочтительно не более 200 ч/млн. и, особенно предпочтительно не более 150 ч/млн.

Способы по настоящему изобретению отличаются тем, что используемые катализаторы Филлипса дают высокую отдачу, то есть производят больший объем полимера по отношению к объему используемых катализаторов, а сам процесс полимеризации дает низкий объем мелких фракций и низкую электростатическую активность.

Изобретение проиллюстрировано ниже примерами, не ограничивающими данное изобретение.

Примеры

Электростатические заряды, присутствующие в реакторе с псевдоожиженным слоем измерялись датчиком (Correstat 3410; Progression, Inc., Haverhill, MA, USA), который контролирует силу и полярность заряда внутри реактора. Погрешность измерительного прибора при отклонении стрелки на полную шкалу составляет от +/- 0 до 0,1 нА. Для оценки величины электростатических зарядов внутри реактора использовалась разность между измеренными положительными и отрицательными зарядами. Максимальная разность составляет 0,2 нА и определяется при отклонении стрелки на 100 % шкалы, тогда как при отклонении на 0% не отмечалось каких-либо изменений в электростатических зарядах.

Основываясь на опыте и непрерывном наблюдении за условиями работы реактора, эксплуатационная пригодность классифицируется четырьмя следующими категориями:

- Очень плохая эксплуатационная пригодность: Большие колебания температуры поверхностного слоя реактора, что является признаком роста полимерных слоев на стенках реактора. Формирование листов и комков, приводящих к останову в течение 3 часов.

- Плохая эксплуатационная пригодность: Небольшие колебания температуры поверхностного слоя реактора, что является признаком некоторого роста полимерных слоев на стенках реактора. Формирование листов и комков, приводящих к останову в течение 24 часов.

- Хорошая эксплуатационная пригодность: Стабильное поведение реактора с незначительными колебаниями температуры поверхностного слоя реактора. Отсутствует образование комков.

- Отличная эксплуатационная пригодность: Стабильное поведение реактора без колебаний.

Индекс текучести расплава MFR21,6 определялся в соответствии с DIN EN ISO 1133:2005 г., условие G, при температуре 190°С и с массой груза 21,6 кг.

Плотность определяется согласно DIN EN ISO 1183-1:2004 Условие А (Погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме. Пластинки, полученные методом прессования в форме, подготавливались по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Количество гелей, определялось путем приготовления литой пленки толщиной 50 мкм и анализом дефектов пленки с помощью оптического сканирующего устройства, а также классификацией и подсчетом дефектов пленки в соответствии с их размером (диаметр круга). Пленки получали на экструдере (тип ME20), оснащенном охлаждающим валком и намоточной машиной модели CR-9, и подвергали анализу на оптическом анализаторе поверхности пленки, оснащенном камерой для импульсной съемки, модели FTA100 (все компоненты, производены компанией OCS Optical Control Systems GmbH, Виттен, Германия). Экструдер имел следующие параметры

- диаметр шнека: 20 мм

- длина шнека: 25 D;

- степень сжатия: 3:1;

- схема настройки шнека 25 D: 10 D подача, 3 D сжатие, 12 D дозирование;

- габариты: 1360x 650 x1778 мм3 (Д x Ш x В; без матрицы);

- ширина матрицы (щелевая головка): 150 мм;

- разрешающая способность: 26 мкм x 26 мкм

Эксплуатация осуществлялась при следующих условиях

- T 1 230°C;

- T 2 230°C;

- T 3 230°C;

- T 4 (переходник) 230°C;

- T 5 (матрица) 230°C;

- матрица: щелевая головка 150 мм;

- скорость вытяжки 3,0 м/мин;

- число оборотов шнека: регулируется под толщину пленки 50 мкм;

- пропускная способность от 1,0 до 1,5 кг/час (расчетная 1,15 кг/час);

- подача воздуха - 5 м3/час,

- температура охлаждающего валка 50°C;

- охлаждающий валок 4 N;

- растягивающее усилие при намотке 4 N;

- усилие вытягивания 5 N;

- пороговое значение камеры пороговое значение 1: 75% - пороговое значение 2: 65%.

Для начала измерения экструдер и узел отбора приводили в указанные условия, а измерения начинали с материала, имеющего известный уровень геля. Программное обеспечение для проверки пленки запускали после того, как экструдер показал устойчивые параметры температуры и давления расплава. После не менее получасовой работы экструдера с исходным материалом или после того, как количество подсчетов геля достигло известного уровня геля, первый образец для измерения подавали в экструдер. После получения стабильного уровня геля в течение 45 минут начинали процесс подсчета и продолжали его до тех пор, пока камера не проверит пленку, площадью не менее 3 м2. Затем в экструдер подавали следующий образец и после достижения в течение 45 минут стабильного уровня геля, вновь начинали процедуру подсчета для следующего образца. Процесс подсчета для всех образцов задавали таким образом, чтобы камера проверяла пленку площадью не менее 3 м2, а количество измеренных дефектов на размер нормализировалось на 1 м2 пленки.

Пример 1

Получение катализатора Филлипса

Катализатор Филлипса получали в соответствии с Примером 1 из патента WO 99/29736 A1, за исключением: использования раствора Cr(NO3)39H2O в таком количестве, которое позволяло бы получать промежуточное соединение, содержащее 0,3 мас. % хрома; и активации при 560°С носителя, легированного хромом.

Пример 2

Полимеризация

Полиэтилен высокой плотности получали с использованием катализатора, полученного в Примере 1. Полимеризация проводилась в реакторе из нержавеющей стали с псевдоожиженным слоем и внутренним диаметром 500 мм, оснащенном системой рециркуляции газа, циклоном, теплообменником, системами управления температурой и давлением, трубопроводами подачи этилена, 1-гексена, азота и n-гексана. Давление в реакторе поддерживалось на уровне 2,2 МПа. Подачу различных соединений контролировали для получения в составе реакторного газа 55 об. % этилена и 3 об. % n-гексана и 0,15 об. % 1-гексена, а остальное составлял азот.

Катализатор и азот периодически вводили через дозирующий клапан. Кроме того, в реактор добавляли триизобутилалюминий (TIBA; Компания Chemtura Organometallics GmbH, Бергкамен, Германия) в таком количестве, чтобы индекс MFR21,6 полученного полиэтилена высокой плотности составлял 6 г/10 мин., в результате подачи TIBA в количестве 6 ч/млн., в расчете на общую массу полученного полиолефина. Реактор работал в условиях, когда реакторный газ, возвращенный в реактор по трубопроводу рециркуляции газа, частично конденсировался, а количество жидкости в реакторном газе составляло 5 мас. %.

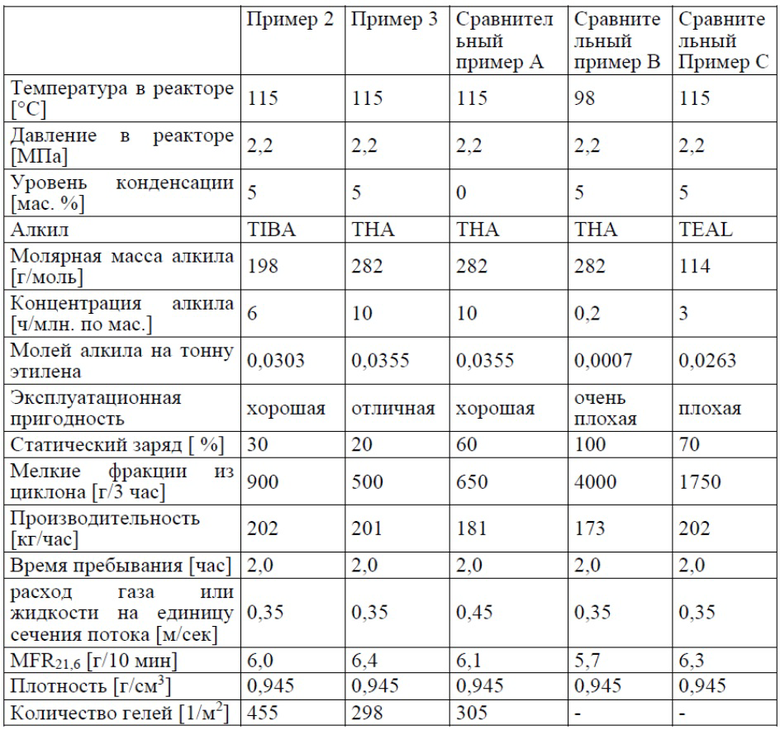

Эксплуатационная способность была хорошей с незначительными колебаниями температуры поверхностного слоя реактора. Не наблюдалось выгрузки из реактора комков. Условия реакции в реакторе полимеризации и свойства полученного полиэтилена приведены в Таблице 1.

Пример 3

Полимеризацию из Примера 2 повторяли, за исключением того, что добавляли тригексилалюминий (THA, компания Chemtura Organometallics GmbH, Бергкамен, Германия) в таком количестве, чтобы индекс MFR21,6 полученного полиэтилена высокой плотности составлял около 6 г/10 мин., в результате подачи THA в количестве 10 ч/млн., в расчете на общую массу полученного полиолефина.

Эксплуатационная пригодность была отличной. Подробные условия реакции в реакторе полимеризации и свойства полученного полиэтилена приведены в Таблице 1.

Сравнительный пример А

Полимеризацию из Примера 2 повторяли, за исключением того, что реактор работал в условиях, когда реакторный газ, возвращенный в реактор по трубопроводу рециркуляции газа, частично не конденсировался.

Эксплуатационная способность была хорошей с незначительными колебаниями температуры поверхностного слоя реактора. Не наблюдалось выгрузки из реактора комков. Подробные условия реакции в реакторе полимеризации и свойства полученного полиэтилена приведены в Таблице 1.

Сравнительный пример B

Полимеризацию из Примера 2 повторяли, за исключением того, что температуру полимеризации понижали до 98°C, а количество добавляемого тригексилалюминия снижали таким образом, чтобы индекс MFR21,6 полученного полиэтилена высокой плотности составлял около 6 г/10 мин., в результате подачи THA в количестве 0,2 ч/млн., в расчете на общую массу полученного полиолефина.

Реактор с псевдоожиженным слоем приходилось останавливать через 3 часа работы из-за очень плохой эксплуатационной пригодности с очень высокими электростатическими зарядами и высоким улавливанием циклоном мелкой фракции. Подробные условия реакции в реакторе полимеризации и свойства полученного полиэтилена приведены в Таблице 1.

Сравнительный Пример С

Полимеризацию из Примера 2 повторяли, за исключением того, что добавляли триэтилалюминий (TEAL, компания Chemtura Organometallics GmbH, Бергкамен, Германия) в таком количестве, чтобы индекс MFR21,6 полученного полиэтилена высокой плотности составлял около 6 г/10 мин, в результате подачи TEAL в количестве 3 ч/млн., в расчете на общую массу полученного полиолефина.

Реактор с псевдоожиженным слоем приходилось останавливать через 24 часа работы из-за плохой эксплуатационной пригодности с довольно высокими электростатическими зарядами и высоким улавливанием циклоном мелкой фракции. Подробные условия реакции в реакторе полимеризации и свойства полученного полиэтилена приведены в Таблице 1.

Таблица 1

Сравнение Сравнительного примера А и Примера 3 показывает возможность увеличения производительности примерно на 10% за счет увеличения количества жидкости до 5 мас. % в реакторном газе, возвращенном в реактор полимеризации. Кроме того, улучшаются эксплуатационная пригодность и электростатические параметры. Пример 2 показывает возможность проведения полимеризации в конденсационном режиме с использованием триизобутилалюминия в качестве алкила алюминия, хотя эксплуатационная пригодность из Примера 2 не так отлична, как эксплуатационная пригодность из Примера 3, из-за наличия несколько более высоких электростатических зарядов и несколько большего количества выгруженных в циклон мелких фракций. Сравнительные примеры В и С далее показывают, что ни полимеризация при температуре 98 ° С, ни полимеризация с триэтилалюминием в качестве алкила алюминия, не дают приемлемой эксплуатационной пригодности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2692265C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| ДОБАВКА ДЛЯ СПОСОБОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНА | 2011 |

|

RU2577324C2 |

| СПОСОБ ГАЗОФАЗНОГО ПСЕВДООЖИЖЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ ЭТИЛЕНА | 1998 |

|

RU2229479C2 |

| ДОБАВКА ДЛЯ ПОВЫШЕНИЯ СПЛОШНОСТИ ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2632878C2 |

Представлен способ получения полимера этилена в присутствии хромового катализатора Филлипса в газофазном реакторе полимеризации. Реактор оснащен трубопроводом рециркуляции газа с теплообменником. Реакторный газ подают обратно в реактор полимеризации по трубопроводу, где он частично конденсируется. Объем жидкости в реакторном газе, поданном обратно в реактор полимеризации, составляет 0,5-10 мас.%. Полимеризацию осуществляют при температуре 108-125°C. Акил алюминия подают в реактор полимеризации в количестве 0,0025-0,1 моль на тонну этилена. Технический результат – увеличение производительности процесса, уменьшение уровня электростатических зарядов в реакторе полимеризации, улучшение морфологии полиэтиленового порошка с низким уровнем мелких фракций и полимерных гелей. 11 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения полимера этилена в присутствии хромового катализатора Филлипса в газофазном реакторе полимеризации, который содержит реакторный слой дисперсного полимера, включающий: полимеризующийся этилен или сополимеризующийся этилен и один или несколько других олефинов; газофазном реакторе полимеризации, оснащенном трубопроводом рециркуляции газа для отбора: реакторного газа из реактора; подачи реакторного газа в теплообменник для охлаждения; и подачи реакторного газа обратно в реактор, в котором реакторный газ, поданный обратно в реактор полимеризации по трубопроводу, частично конденсируется, а объем жидкости в реакторном газе, поданном обратно в реактор полимеризации, составляет от 0,5 до 10 мас.%, причем полимеризация осуществляется при температуре от 108 до 125°C и при дозированной подаче в реактор полимеризации алкила алюминия формулы AlR3 или формулы AlRnR'm, где R представляет собой C4-C12 алкил, R' представляет собой C4-C24 алкандииловую группу, которая образует мостиковую связь с двумя атомами алюминия, и где n + m = 3, в количестве, составляющем от 0,0025 до 0,1 моль на тонну этилена.

2. Способ, по п. 1, отличающийся тем, что полимеризация этилена представляет собой сополимеризацию этилена и 1-бутена или сополимеризацию этилена и 1-гексена.

3. Способ по п.1 или 2, отличающийся тем, что алкил алюминия представляет собой тригексилалюминий.

4. Способ по любому из пп.1–3, отличающийся тем, что алкил алюминия подается в реакторный слой или в трубопровод рециркуляции газа.

5. Способ по любому из пп.1–4, отличающийся тем, что полимеризация осуществляется в присутствии добавки, снижающей статические заряды.

6. Способ по п. 5, отличающийся тем, что добавка, снижающая статические заряды, представляет собой смесь, содержащую растворимое в масле поверхностно-активное вещество, воду, необязательно, спирт и один или нескольких алифатических углеводородов.

7. Способ по п. 6, отличающийся тем, что сначала получают смесь растворимого в масле поверхностно-активного вещества, воды, необязательно, спирта и одного или нескольких алифатических углеводородов, а затем указанная смесь подается в реактор полимеризации.

8. Способ по любому из пп.1–7, отличающийся тем, что реакторный газ содержит один или несколько C4-C6 алканов.

9. Способ по п. 8, отличающийся тем, что содержание C4-C6 алканов в реакторном газе составляет от 1 до 10 об.%.

10. Способ по любому из пп.1–9, отличающийся тем, что активация хромового катализатора Филлипса происходит при температуре от 350 до 1000°С.

11. Способ по любому из пп.1–10, отличающийся тем, что полимер этилена имеет плотность, определенную в соответствии со стандартом DIN EN ISO 1183-1: 2004, метод A, при 23°C, составляющую от 0,918 до 0,970 г/см3.

12. Способ по любому из пп.1–11, отличающийся тем, что полимер этилена имеет индекс текучести расплава MFR21, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°C и с массой груза 21,6 кг, составляющий от 0,1 до 100 г/10 мин.

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2461418C2 |

| Питатель для гранулятора | 2023 |

|

RU2813529C1 |

| US 4101289 A, 18.07.1978 | |||

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2485138C2 |

Авторы

Даты

2018-11-28—Публикация

2017-02-23—Подача