Область техники, к которой относится изобретение

Настоящее изобретение относится к сферическому кольцевому уплотняющему элементу для применения в сферическом трубном соединении выхлопной трубы автомобиля и к способу его изготовления.

Предпосылки создания изобретения

Как показано на фиг. 19, на которой проиллюстрирован один из примеров выхлопного патрубка автомобильного двигателя, выхлопные газы, образующиеся в соответствующих цилиндрах (не показанных) автомобильного двигателя, собираются в каталитическом нейтрализаторе выпускного коллектора 600 и по выхлопной трубе 601 и выхлопной трубе 602 поступают в переходник 603 на глушитель. Затем выхлопные газы, которые прошли через переходник 603 на глушитель, по выхлопной трубе 604 и выхлопной трубе 605 поступают в глушитель 606 и выпускаются в атмосферу через глушитель 606.

Элементы системы выпуска отработавших газов, такие как выхлопные трубы 601 и 602, а также 604 и 605, переходник 603 на глушитель и глушитель 606, испытывают циклическое напряжение вследствие крена и вибрации двигателя. В частности, в случае двигателя с высокой частотой вращения и высокой мощностью напряжение, которое испытывают элементы системы выпуска отработавших газов, становится достаточно большим. Соответственно, существует возможность усталостного разрушения элементов системы выпуска отработавших газов, а из-за вибрации двигателя элементы системы выпуска отработавших газов могут резонировать и тем самым нарушать в некоторых случаях бесшумность в салоне. С целью преодоления этих недостатков соединительный участок 607 между каталитическим нейтрализатором выпускного коллектора 600 и выхлопной трубой 601 и соединительный участок 608 между выхлопной трубой 604 и выхлопной трубой 605 подвижно соединены амортизатором для гашения колебаний, таким как сферическое соединение выхлопной трубы или сильфонное соединение, за счет чего преимущественно амортизируется напряжение, которое циклически испытывают элементы системы выпуска отработавших газов вследствие крена и вибрации автомобильного двигателя, и тем самым предотвращается усталостное разрушение и т.п. этих элементов системы выпуска отработавших газов и устраняется недостаток, связанный с тем, что из-за вибрации двигателя элементы системы выпуска отработавших газов могут резонировать и нарушать бесшумность в салоне автомобиля.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-54-76759

Патентный документ 2: JP-B-4-48973

Краткое изложение сущности изобретения

Задачи, решаемые в изобретении

В качестве одного из примеров описанного амортизатора для гашения колебаний можно привести соединение выхлопной трубы, описанное в патентном документе 1, и уплотняющий элемент, который применяется в этом соединении. Преимущество уплотняющего элемента, который применяется в соединении выхлопной трубы, описанном в патентном документе 1, по сравнению с сильфонным соединением состоит в том, что он позволяет достигать снижения стоимости производства и является более долговечным. Тем не менее, при изготовлении этого уплотняющего элемента подвергают сжатию термостойкий материал из пористого графита и упрочняющий элемент из металлической проволочной сетки, чтобы заполнить ячейки металлической проволочной сетки упрочняющего элемента термостойким материалом, в результате чего термостойкий материал и упрочняющий элемент объединяются в одно целое. По существу, недостатком этого уплотняющего элемента является возникновение аномального шума из-за присутствия термостойкого материала на частично выпуклой сферической поверхности, которая входит в скользящий контакт с сопряженной деталью, а также утечка выхлопных газов через сам уплотняющий элемент, например, из-за соотношения упрочняющего элемента и термостойкого материала, а также степени сжатия термостойкого материала и упрочняющего элемента. Например, при высоком соотношении упрочняющего элемента и термостойкого материала и низкой степени сжатия термостойкого материала существует возможность возникновения начальной утечки из-за снижения степени уплотнения термостойким материалом бесконечно малых проходов (зазоров), образующихся вокруг упрочняющего элемента, и утечки выхлопных газов на ранней стадии вследствие, например, окислительного износа термостойкого материала в условиях высоких температур. Кроме того, в случае очень высокого соотношения термостойкого материала и упрочняющего элемента на частично выпуклой сферической поверхности может возникать прерывистое скольжение, способное вызывать аномальный шум, присущий такому прерывистому скольжению.

С целью преодоления недостатков такого уплотняющего элемента в патентном документе 2 предложен уплотняющий элемент, который изготавливают путем наложения упрочняющего элемента из металлической проволочной сетки на листовой термостойкий материал из пористого графита, наполненный и покрытый политетрафторэтиленовой смолой, в результате чего получают ленточную композицию, которую свертывают таким образом, чтобы поверхность, наполненная и покрытая политетрафторэтиленовой смолой, находилась с наружной стороны и образовывала полый цилиндрический слоистый материал, который подвергают формованию под давлением вдоль его продольной оси таким образом, чтобы поверхность, наполненная и покрытая политетрафторэтиленовой смолой, оказалась на наружной периферийной поверхности, образующей поверхность скольжения (уплотняемую поверхность). Что касается этого уплотняющего элемента, политетрафторэтиленовая смола, которой покрыта поверхность, обеспечивает такие эксплуатационные эффекты, как снижение коэффициента трения и предотвращение переноса термостойкого материала на поверхность сопряженной детали при формировании основания. Кроме того, поскольку сопротивление трения политетрафторэтиленовой смолы не создает отрицательного сопротивления для скорости скольжения, достигается дополнительный эффект подавления автоколебаний, возникающих вследствие проскальзывания гладких поверхностей (проскальзывания при сцеплении), в сочетании с описанными эксплуатационными эффектами, что способствует предотвращению возникновения аномального шума.

В уплотняющем элементе, описанном в упомянутом патентном документе 2, преодолены недостатки уплотняющего элемента, описанного в патентном документе 1. Тем не менее, эксплуатационный эффект описанного в патентном документе 2 уплотняющего элемента, состоящий в подавлении автоколебаний, возникающих вследствие проскальзывания гладких поверхностей, и тем самым в предотвращении возникновения аномального шума, ограничен условиями применения, в которых на уплотняющий элемент воздействует температура окружающей среды ниже температуры плавления (327°C) политетрафторэтиленовой смолы, а при температуре окружающей среды, превышающей температуру плавления (в высокотемпературной среде), неизбежно возникают автоколебания, присущие проскальзыванию гладких поверхностей из-за политетрафторэтиленовой смолы, а также аномальный шум вследствие последующего распространения колебаний на выхлопную трубу.

Настоящее изобретение создано с учетом описанных особенностей, и его основу положена задача создания сферического кольцевого уплотняющего элемента, который позволяет ослаблять автоколебания и исключать возникновение аномального шума, и который обладает стабильной уплотняющей способностью при скольжении с сопряженной деталью даже в случае эксплуатации при температуре окружающей среды, превышающей температура плавления политетрафторэтиленовой смолы, а также способа его изготовления.

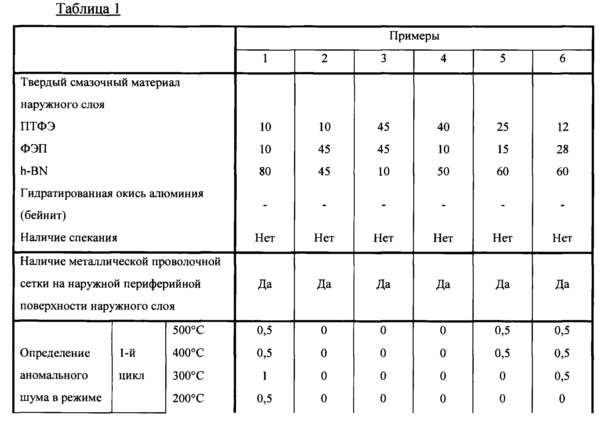

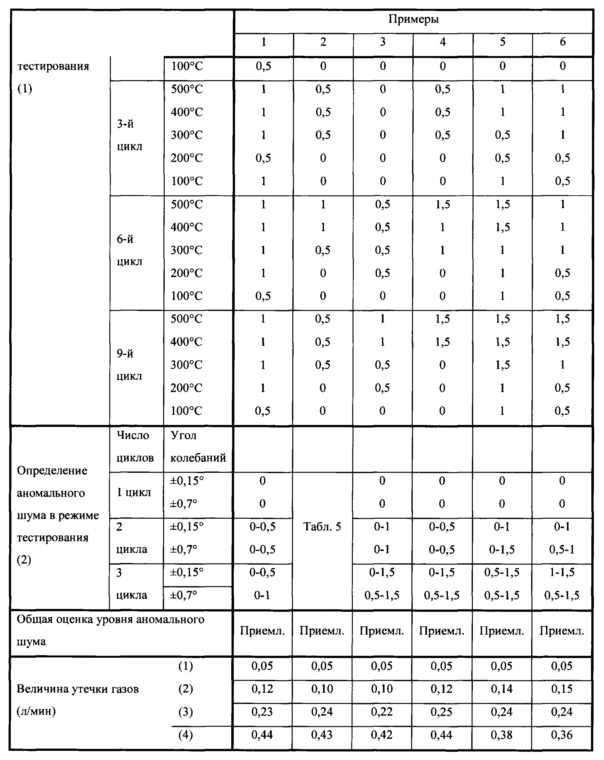

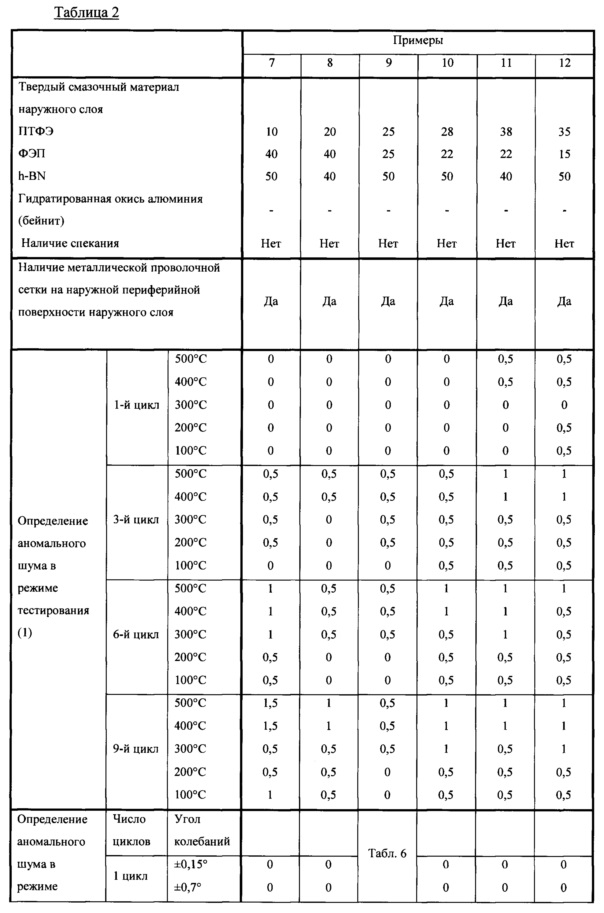

Средства решения задач изобретения

В настоящем изобретении предложен сферический кольцевой уплотняющий элемент для применения в соединении выхлопной трубы, содержащий сферическое кольцевое основание, ограниченное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и кольцевыми торцами большого и малого диаметров частично выпуклой сферической поверхности; и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, при этом сферическое кольцевое основание содержит упрочняющий элемент из металлической проволочной сетки и термостойкого материала, содержащего пористый графит и сжатого таким образом, что он заполняет ячейки металлической проволочной сетки и образует с упрочняющим элементом одно целое в смешанной форме, термостойкий материал, содержащий пористый графит, твердый смазочный материал, состоящий из смазочной композиции, содержащей политетрафторэтиленовую смолу, сополимер тетрафторэтилена с гексафторпропиленом и гексанитрид бора, и упрочняющий элемент из металлической проволочной сетки спрессованы на наружном слое таким образом, что термостойкий материал и твердый смазочный материал заполняют ячейки упрочняющего элемента, в результате чего упрочняющий элемент, термостойкий материал и твердый смазочный материал образуют одно целое, и на диаграмме тройной композиции из политетрафторэтиленовой смолы, сополимера тетрафторэтилена с гексафторпропиленом и гексанитрида бора соотношение политетрафторэтиленовой смолы, сополимера тетрафторэтилена с гексафторпропиленом и гексанитрида бора в смазочной композиции находится в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 10% по весу политетрафторэтиленовой смолы, 10% по весу сополимера тетрафторэтилена с гексафторпропиленом и 80% по весу гексанитрида бора, в точке, в которой композиция содержит 10% по весу политетрафторэтиленовой смолы, 45% по весу сополимера тетрафторэтилена с гексафторпропиленом и 45% по весу гексанитрида бора, в точке, в которой композиция содержит 45% по весу политетрафторэтиленовой смолы, 45% по весу сополимера тетрафторэтилена с гексафторпропиленом и 10% по весу гексанитрида бора, и в точке, в которой композиция содержит 40% по весу политетрафторэтиленовой смолы, 10% по весу сополимера тетрафторэтилена с гексафторпропиленом и 50% по весу гексанитрида бора.

Поскольку в сферическом кольцевом уплотняющем элементе согласно настоящему изобретению соотношение компонентов смазочной композиции находится в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником с вершинами в четырех точках композиции на диаграмме тройной композиции, исключается возможность повреждения поверхности сопряженной детали, и, в частности, поскольку твердый смазочный материал, состоящий смазочной композиции, содержит политетрафторэтиленовую смолу (далее - ПТФЭ), сополимер тетрафторэтилена с гексафторпропиленом (далее - ФЭП) и гексанитрид бора (далее - h-BN), которые имеют различные температуры плавления, могут ослабляться автоколебания, предотвращаться аномальный шум, и обеспечиваться отличные характеристики скольжения в высокотемпературной среде.

В частности, при эксплуатации сферического кольцевого уплотняющего элемента согласно настоящему изобретению в интервале температур, в котором ПТФЭ не плавится и находится в твердом состоянии, несмотря на плавление и размягчение ФЭП и проявление им упругости вследствие своей вязкости, упругость ФЭП подавляется за счет ПТФЭ, который находится в твердом состоянии, в результате чего ограничивается прерывистое скольжение относительно сопряженной детали. В то же время, при эксплуатации сферического кольцевого уплотняющего элемента при температуре выше температуры плавления и размягчения ПТФЭ и проявления им упругости вследствие своей вязкости, ФЭП дополнительно плавится, и его вязкость существенно снижается, в результат чего повышается смазывающая способность и подавляется упругость вследствие вязкости ПТФЭ, и аналогичным образом ограничивается прерывистое скольжение относительно сопряженной детали. По существу, за счет взаимно усиливающего действия ПТФЭ и ФЭП возможно ослабление автоколебаний и предотвращение аномального шума при эксплуатации сферического кольцевого уплотняющего элемента в интервале от области низких температур, при которых ПТФЭ и ФЭП не плавятся, до области высоких температур, при которых ПТФЭ и ФЭП плавятся. Кроме того, за счет соответствующей высокой смазывающей способности ПТФЭ, ФЭП и h-BN, в частности, высокой смазывающей способности h-BN при высокой температуре, становится возможным плавное скольжение относительно сопряженной детали с низким сопротивлением трения даже при высокой температуре, и за счет взаимодействия пористого графита и металлической проволочной сетки обеспечивается устойчивая уплотняющая способность.

На диаграмме тройной композиции из ПТФЭ, ФЭП и h-BN соотношение ПТФЭ, ФЭП и h-BN в смазочной композиции предпочтительно находится в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 25% по весу ПТФЭ, 15% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 12% по весу ПТФЭ, 28% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 10% по весу ПТФЭ, 40% по весу ФЭП и 50% по весу h-BN, в точке, в которой композиция содержит 20% по весу ПТФЭ, 40% по весу ФЭП и 40% по весу h-BN, в точке, в которой композиция содержит 38% по весу ПТФЭ, 22% по весу ФЭП и 40% по весу h-BN, и в точке, в которой композиция содержит 35% по весу ПТФЭ, 15% по весу ФЭП и 50% по весу h-BN. Более предпочтительно содержание ПТФЭ составляет 25% по весу, содержание ФЭП составляет 25% по весу, а содержание h-BN составляет 50% по весу.

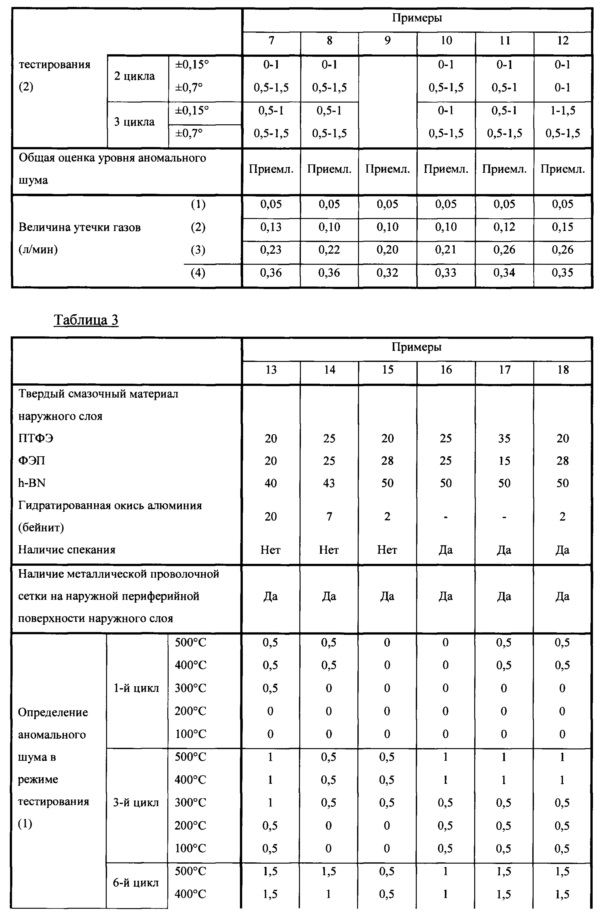

Кроме того, смазочная композиция согласно настоящему изобретению может содержать не более 20% по весу гидратированной окиси алюминия. Гидратированная окись алюминия как таковая не обладает смазывающей способностью, но влияет на образование прочного наружного слой путем улучшения адгезии твердого смазочного материала на частично выпуклой сферической поверхности сферического кольцевого основания и улучшает смазывающую способность h-BN, способствуя скольжению между слоями пластинчатых кристаллов h-BN.

Гидратированная окись алюминия является соединением, состав которого представлен формулой Al2O3⋅nH2O (в которой 0 n 3). В приведенной формуле n обычно имеет величину более 0 и менее 3, предпочтительно от 0,5 до 2, более предпочтительно от 0,7 до 1,5 или около этого. В качестве гидратированной окиси алюминия можно упомянуть, например, моногидроксид алюминия (гидроокись алюминия), такой как бомит (Al2O3⋅nH2O) и диаспор (Al2O3⋅H2O), тригидроксид алюминия, такой как гиббсит (Al2O3⋅3H2O) и бейерит (Al2O3⋅3H2O), псевдобомит и т.п. Может применяться по меньшей мере один из них.

В сферическом кольцевом основании и наружном слое сферического кольцевого уплотняющего элемента согласно настоящему изобретению может содержаться 40-65% по весу упрочняющего элемента из металлической проволочной сетки и 35-60% по весу твердого смазочного материала и термостойкого материала, содержащего пористый графит, при этом термостойкий материал и твердый смазочный материал в сферическом кольцевом основании и наружном слое предпочтительно могут иметь плотность 1,20-2,00 мг/м3. Кроме того, в наружном слое, может содержаться 60-75% по весу упрочняющего элемента из металлической проволочной сетки и 25-40% по весу твердого смазочного материала и термостойкого материала, содержащего пористый графит.

Помимо пористого графита термостойкий материал сферического кольцевого уплотняющего элемента согласно настоящему изобретению может содержать в качестве ингибитора окисления 0,1-16,0% по весу фосфата или 0,05-5% по весу пятиокиси фосфора или 0,1-16,0% по весу и фосфата и 0,05-5,0% по весу пятиокиси фосфора.

Термостойкий материал, содержащий по меньшей мере фосфат или пятиокись фосфора в качестве ингибитора окисления и пористый графит, способен улучшать характеристики термостойкости и окислительного износа самого сферического кольцевого уплотняющего элемента и позволяет применять сферический кольцевой уплотняющий элемент в высокотемпературной среде.

Наружный слой сферического кольцевого уплотняющего элемента согласно настоящему изобретению может иметь наружную поверхность, которая образована открытой поверхностью, на которой в смешанной форме присутствуют области, образованные упрочняющим элементом, и области, образованные твердым смазочным материалом. В этом случае области наружной поверхности, образованные твердым смазочным материалом, могут удерживаться областями, образованными упрочняющим элементом, что позволяет надлежащим образом обеспечивать как перенос твердого смазочного материала с наружной поверхности наружного слоя на поверхность сопряженной детали, так и соскабливание избытка твердого смазочного материала, перенесенного на поверхность сопряженной детали, в результате чего может обеспечиваться плавное скольжение в течение длительного времени, и дополнительно уменьшаться аномальный шум при скольжении относительно сопряженной детали. В качестве альтернативы, в настоящем изобретении наружный слой может иметь наружную поверхность в виде гладкой поверхности, образованной твердым смазочным материалом, покрывающим упрочняющий элемент. В этом случае может удовлетворительно обеспечиваться плавное скольжение относительно сопряженной детали, которая соприкасается с наружной поверхностью (скользит по наружной поверхности) наружного слоя.

В настоящем изобретении твердый смазочный материал, состоящий из смазочной композиции, необязательно может быть спечен при температуре, превышающей температуру плавления ФЭП.

Предложен способ изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению для применения в соединении выхлопной трубы, содержащего сферическое кольцевое основание, ограниченное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и кольцевыми торцами большого и малого диаметров частично выпуклой сферической поверхности, и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, включающий стадии: (а) изготовления листа пористого графита, служащего термостойким материалом; (б) изготовления металлической проволочной сетки, служащей упрочняющим элементом, путем переплетения тонкой металлической проволоки, формирования наложенной структуры путем наложения металлической проволочной сетки на лист пористого графита, и свертывания наложенной структуры в полый цилиндр, чтобы тем самым сформировать трубчатое основание; (в) получения водной дисперсии смазочной композиции, состоящей из состоящей из порошкового ПТФЭ, порошкового ФЭП, порошкового h-BN, поверхностно-активного вещества и воды; (г) изготовления другого листа пористого графита, служащего термостойким материалом, нанесения водной дисперсии на одну поверхность другого листа пористого графита и ее сушки, чтобы тем самым сформировать на поверхности другого листа пористого графита слой покрытия из твердого смазочного материала, состоящего из ПТФЭ, ФЭП и h-BN; (д) наложения другого листа пористого графита со слоем покрытия на другую металлическую проволочную сетку, служащую упрочняющим элементом и изготовленную, путем переплетения тонкой металлической проволоки, и прессования наложенной структуры из другого листа пористого графита и другой металлической проволочной сетки парой роликов, чтобы тем самым сформировать сплющенный образующий наружный слой элемент, в котором другой лист пористого графита и слой покрытия заполняют ячейки другой металлической проволочной сетки; (е) свертывания образующего наружный слой элемента вокруг наружной периферийной поверхности трубчатого основания слоем покрытия наружу, чтобы тем самым сформировать цилиндрическую заготовку; и (ж) установки цилиндрической заготовки на наружной периферийной поверхности стержня пресс-формы, помещения стержня в пресс-форму, и формования под давлением цилиндрической заготовки в пресс-форме в осевом направлении стержня, при этом формируют сферическое кольцевое основание таким образом, чтобы придать ему конструктивную целостность за счет прессования и взаимного переплетения листа пористого графита и металлической проволочной сетки, и прессуют другой лист пористого графита, слой покрытия и другую металлическую проволочную сетку на наружном слое таким образом, чтобы другой лист пористого графита и слой покрытия заполнили ячейки другой металлической проволочной сетки, и другая металлическая проволочная сетка, другой лист пористого графита и слой покрытия образовали одно целое.

Способом изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению может быть изготовлен сферический кольцевой уплотняющий элемент, который даже в случае эксплуатации при температуре окружающей среды выше температуры плавления ФЭП или при температуре окружающей среды выше температуры плавления ПТФЭ позволяет ослаблять автоколебания и исключать аномальный шум при скольжении относительно сопряженной детали и обеспечивает устойчивую уплотняющую способность.

При изготовлении сферического кольцевого уплотняющего элемента способом согласно настоящему изобретению водная дисперсия смазочной композиции, которую наносят на одну поверхность другого листа пористого графита, состоит из порошкового ПТФЭ со средним размером частиц 0,01-1 мкм, который получают методом эмульсионной полимеризации, порошкового ФЭП со средним размером частиц 0,01-1 мкм, порошкового h-BN со средним размером частиц 0,1-20 мкм, поверхностно-активного вещества и воды. В этой водной дисперсии может дополнительно содержаться порошковая гидратированная окись алюминия и водный органический растворитель.

Вместе с поверхностно-активным веществом и водой в водной дисперсии может содержаться порошковая смазочная композиция, содержащая порошковый ПТФЭ, порошковый ФЭП и порошковый h-BN в соотношении, которое на диаграмме тройной композиции находится в области числовых значений, которая соответствует области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 10% по весу ПТФЭ, 10% по весу ФЭП и 80% по весу h-BN, в точке, в которой композиция содержит 10% по весу ПТФЭ, 45% по весу ФЭП и 45% по весу h-BN, в точке, в которой композиция содержит 45% по весу ПТФЭ, 45% по весу ФЭП и 10% по весу h-BN, и в точке, в которой композиция содержит 40% по весу ПТФЭ, 10% по весу ФЭП и 50% по весу h-BN. Вместе с поверхностно-активным веществом и водой предпочтительно содержится порошковая смазочная композиция, содержащая порошковый ПТФЭ, порошковый ФЭП и порошковый h-BN в соотношении, которое на диаграмме тройной композиции находится в области числовых значений, которая соответствует области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 25% по весу ПТФЭ, 15% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 12% по весу ПТФЭ, 28% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 10% по весу ПТФЭ, 40% по весу ФЭП и 50% по весу h-BN, в точке, в которой композиция содержит 20% по весу ПТФЭ, 40% по весу ФЭП и 40% по весу h-BN, в точке, в которой композиция содержит 38% по весу ПТФЭ, 22% по весу ФЭП и 40% по весу h-BN, и в точке, в которой композиция содержит 35% по весу ПТФЭ, 15% по весу ФЭП и 50% по весу h-BN. Вместе с поверхностно-активным веществом и водой более предпочтительно содержится порошковая смазочная композиция, содержащая 25% по весу порошкового ПТФЭ, 25% по весу порошкового ФЭП и 50% по весу порошкового h-BN.

Порошковая смазочная композиция в упомянутой водной дисперсии может дополнительно содержать не более 20% по весу порошковой гидратированной окиси алюминия. Содержание порошковой гидратированной окиси алюминия предпочтительно составляет 1-10% по весу, более предпочтительно 2-3% по весу.

При изготовлении сферического кольцевого уплотняющего элемента способом согласно настоящему изобретению состоящий из смазочной композиции слой покрытия, полученный в результате нанесения водной дисперсии на одну поверхность другого листа пористого графита валиком, щеткой, распылением и т.п., после сушки может быть спечен в нагревательной печи при температуре выше, чем температура плавления ФЭП, а стадии (д), (е), и (ж) могут осуществляться с использованием спеченного слоя в качестве слоя покрытия. В этом случае формируют сферическое кольцевое основание таким образом, чтобы придать ему конструктивную целостность за счет прессования и взаимного переплетения листа пористого графита и металлической проволочной сетки, и прессуют другой лист пористого графита, спеченный слой покрытия и другую металлическую проволочную сетку на наружном слое таким образом, чтобы другой лист пористого графита и спеченный слой покрытия заполнили ячейки другой металлической проволочной сетки, и другая металлическая проволочная сетка, другой лист пористого графита и спеченный слой покрытия образовали одно целое.

Температура спекания находится в интервале от (Т) до (Т+150°C), предпочтительно от (Т+5°C) до (Т+135°C), более предпочтительно от (Т+10°C) до (Т+125°C) относительно температуры плавления Т (=245°C) ФЭП. При слишком низкой температуре спекания затрудняется формирование однородного спеченного слоя покрытия смазочной композиции, а при слишком высокой температуре спекания возможно термическое разрушение смазочной композиции.

При изготовлении сферического кольцевого уплотняющего элемента способом согласно настоящему изобретению на стадии (д) между слоями, образованными другой металлической проволочной сеткой, может быть помещен другой лист пористого графита, и другая металлическая проволочная сетка с помещенным между слоями другим листом пористого графита может подаваться в зазор между парой роликов с целью сжатия, чтобы другой лист пористого графита и слой покрытия заполнили ячейки другой металлической проволочной сетки и тем самым сформировался сплющенный образующий наружный слой элемент, на поверхность которого в смешанной форме выходят области, образованные другой металлической проволочной сеткой, и области, образованные слоем покрытия. В этом случае наружная поверхность наружного слоя может образовывать гладкую поверхность, на которой в смешанной форме присутствуют области, образованные металлической проволочной сеткой, и области, образованные слоем покрытия.

Кроме того, в способе согласно настоящему изобретению наружная поверхность наружного слоя может образовывать гладкую поверхность из твердого смазочного материала, покрывающего упрочняющий элемент.

При изготовлении сферического кольцевого уплотняющего элемента способом согласно настоящему изобретению в сферическом кольцевом основании и наружном слое может содержаться 40-65% по весу упрочняющего элемента из металлической проволочной сетки и 35-60% по весу твердого смазочного материала и термостойкого материала, содержащего пористый графит, при этом термостойкий материал и твердый смазочный материал в сферическом кольцевом основании и наружном слое предпочтительно могут иметь плотность 1,20-2,00 мг/м3. Кроме того, в наружном слое, может содержаться 60-75% по весу упрочняющего элемента из металлической проволочной сетки и 25-40% по весу твердого смазочного материала и термостойкого материала, содержащего пористый графит.

При изготовлении сферического кольцевого уплотняющего элемента способом согласно настоящему изобретению помимо пористого графита термостойкий материал сферического кольцевого уплотняющего элемента согласно настоящему изобретению может содержать в качестве ингибитора окисления 0,1-16,0% по весу фосфата или 0,05-5% по весу пятиокиси фосфора или 0,1-16,0% по весу и фосфата и 0,05-5,0% по весу пятиокиси фосфора.

Другой сферический кольцевой уплотняющий элемент согласно настоящему изобретению для применения в соединении выхлопной трубы содержит сферическое кольцевое основание, ограниченное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и кольцевыми торцами большого и малого диаметров частично выпуклой сферической поверхности; и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического основания, при этом сферическое основание содержит упрочняющий элемент из металлической проволочной сетки и термостойкого материала содержащего пористый графит и сжатого таким образом, что он заполняет ячейки металлической проволочной сетки и образует с упрочняющим элементом одно целое в смешанной форме, и термостойкий материал, содержащий пористый графит, твердый смазочный материал, состоящий из смазочной композиции, содержащей ПТФЭ, расплавленный фторполимер по меньшей мере одного типа с температурой плавления, отличающейся от температуры плавления ПТФЭ, и h-BN, и упрочняющий элемент из металлической проволочной сетки спрессованы на наружном слое таким образом, что термостойкий материал и твердый смазочный материал заполняют ячейки упрочняющего элемента, в результате чего упрочняющий элемент, термостойкий материал и твердый смазочный материал образуют одно целое.

В таком другом сферическом кольцевом уплотняющий элемент согласно настоящему изобретению можно ослаблять автоколебания и предотвращать аномальный шум за счет аналогичного описанному выше взаимно усиливающего действия ПТФЭ и расплавленного фторполимера по меньшей мере одного типа с температурой плавления, отличающейся от температуры плавления ПТФЭ. Кроме того, за счет соответствующей смазывающей способности по меньшей мере ПТФЭ и h-BN, в частности, высокой смазывающей способности h-BN при высокой температуре становится возможным плавное скольжение относительно сопряженной детали с низким сопротивлением трения даже при высокой температуре, и за счет взаимодействия пористого графита и металлической проволочной сетки обеспечивается устойчивая уплотняющая способность.

В случае этого другого сферического кольцевого уплотняющего элемента расплавленный фторполимер по меньшей мере одного типа с температурой плавления, отличающейся от температуры плавления ПТФЭ, может включать ФЭП.

В случае другого сферического кольцевого уплотняющего элемента согласно настоящему изобретению, содержащего такой ФЭП, на диаграмме тройной композиции из ПТФЭ, ФЭП и h-BN соотношение of ПТФЭ, ФЭП и h-BN в смазочной композиции может находиться в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 10% по весу ПТФЭ, 10% по весу ФЭП и 80% по весу h-BN, в точке, в которой композиция содержит 10% по весу ПТФЭ, 45% по весу ФЭП и 45% по весу h-BN, в точке, в которой композиция содержит 45% по весу ПТФЭ, 45% по весу ФЭП и 10% по весу h-BN, и в точке, в которой композиция содержит 40% по весу ПТФЭ, 10% по весу ФЭП и 50% по весу h-BN. На диаграмме тройной композиции из ПТФЭ, ФЭП и h-BN, соотношение ПТФЭ, ФЭП и h-BN в смазочной композиции предпочтительно находится в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником с вершинами в точке, в которой композиция содержит 25% по весу ПТФЭ, 15% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 12% по весу ПТФЭ, 28% по весу ФЭП и 60% по весу h-BN, в точке, в которой композиция содержит 10% по весу ПТФЭ, 40% по весу ФЭП и 50% по весу h-BN, в точке, в которой композиция содержит 20% по весу ПТФЭ, 40% по весу ФЭП и 40% по весу h-BN, в точке, в которой композиция содержит 38% по весу ПТФЭ, 22% по весу ФЭП и 40% по весу h-BN, и в точке, в которой композиция содержит 35% по весу ПТФЭ, 15% по весу ФЭП и 50% по весу h-BN.

Кроме того, случае другого сферического кольцевого уплотняющего элемента согласно настоящему изобретению смазочная композиция может содержать гидратированную окись алюминия, а термостойкий материал может содержать по меньшей мере фосфат или пятиокись фосфора.

Преимущества изобретения

В соответствии с настоящим изобретением может быть создан сферический кольцевой уплотняющий элемент, который позволяет ослаблять автоколебания и исключать аномальный шум, и который обладает устойчивой уплотняющей способность при скольжении относительно сопряженной детали даже в случае эксплуатации при температуре окружающей среды, превышающей температуру плавления (327°C) ПТФЭ, а также способ его изготовления.

Краткое описание чертежей

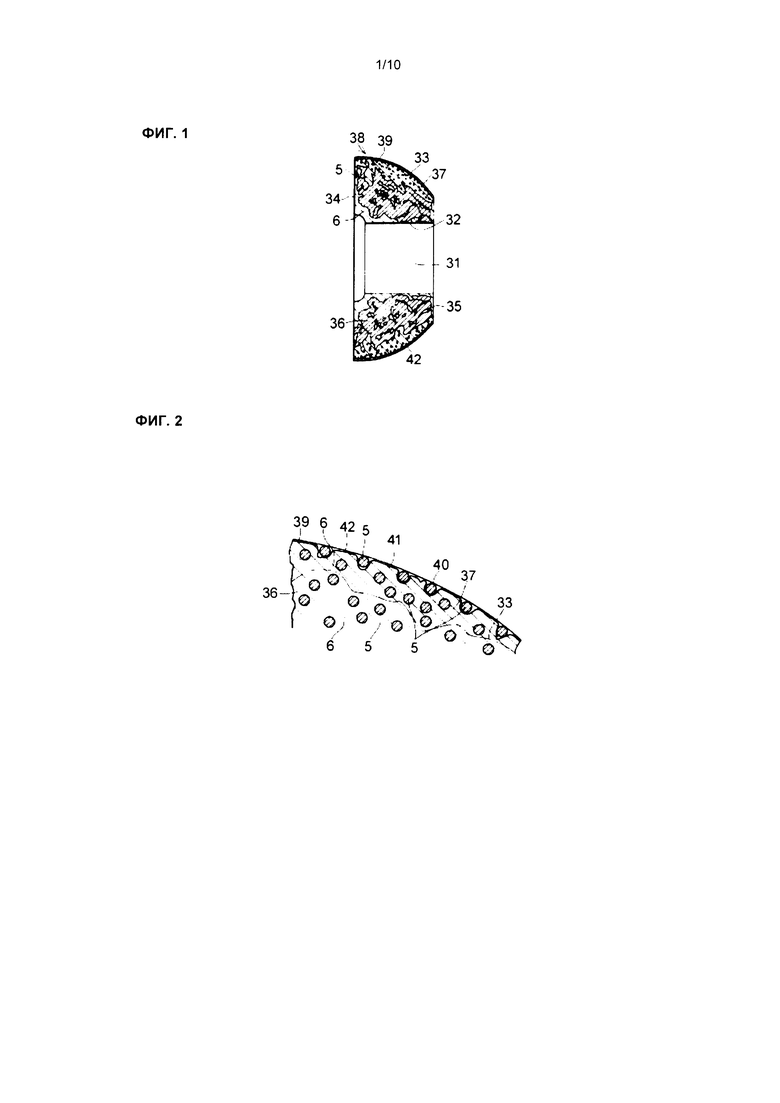

На фиг. 1 показан вертикальный вид в поперечном разрезе сферического кольцевого уплотняющего элемента согласно одному из вариантов осуществления настоящего изобретения,

на фиг. 2 показан частично увеличенный пояснительный вид сферического кольцевого уплотняющего элемента, проиллюстрированного на фиг. 1,

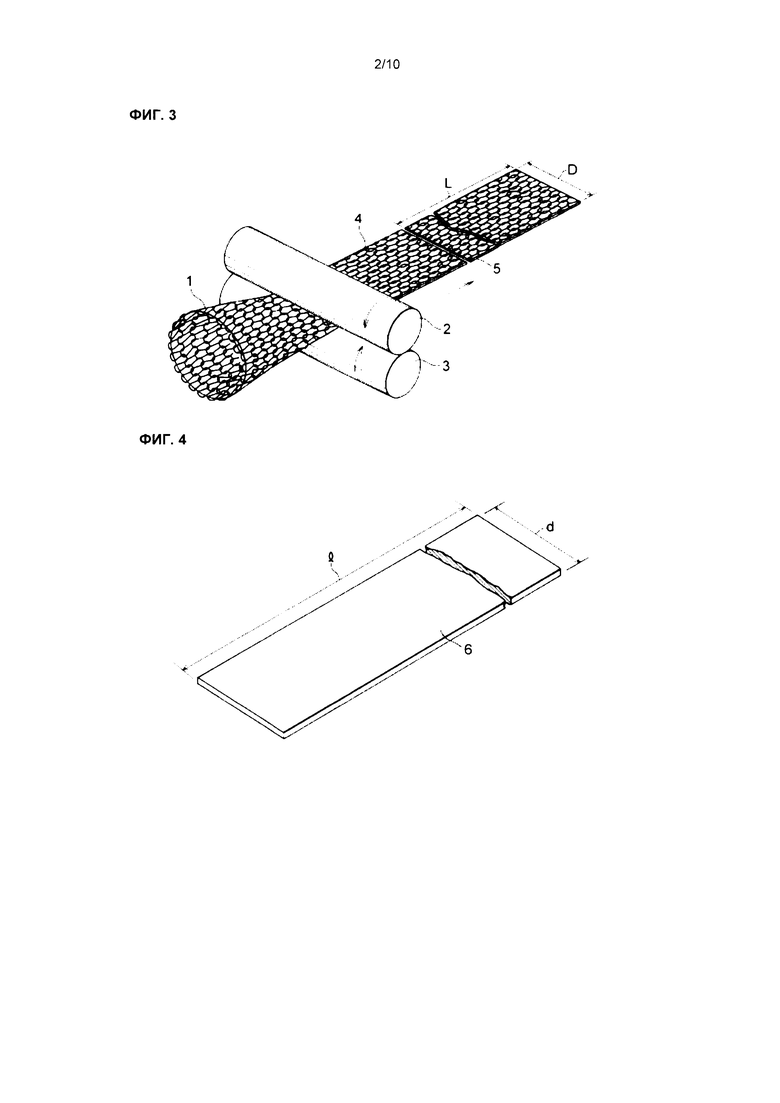

на фиг. 3 показан вид, поясняющий способ формирования упрочняющего элемента в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 4 показан вид в перспективе термостойкого материала в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

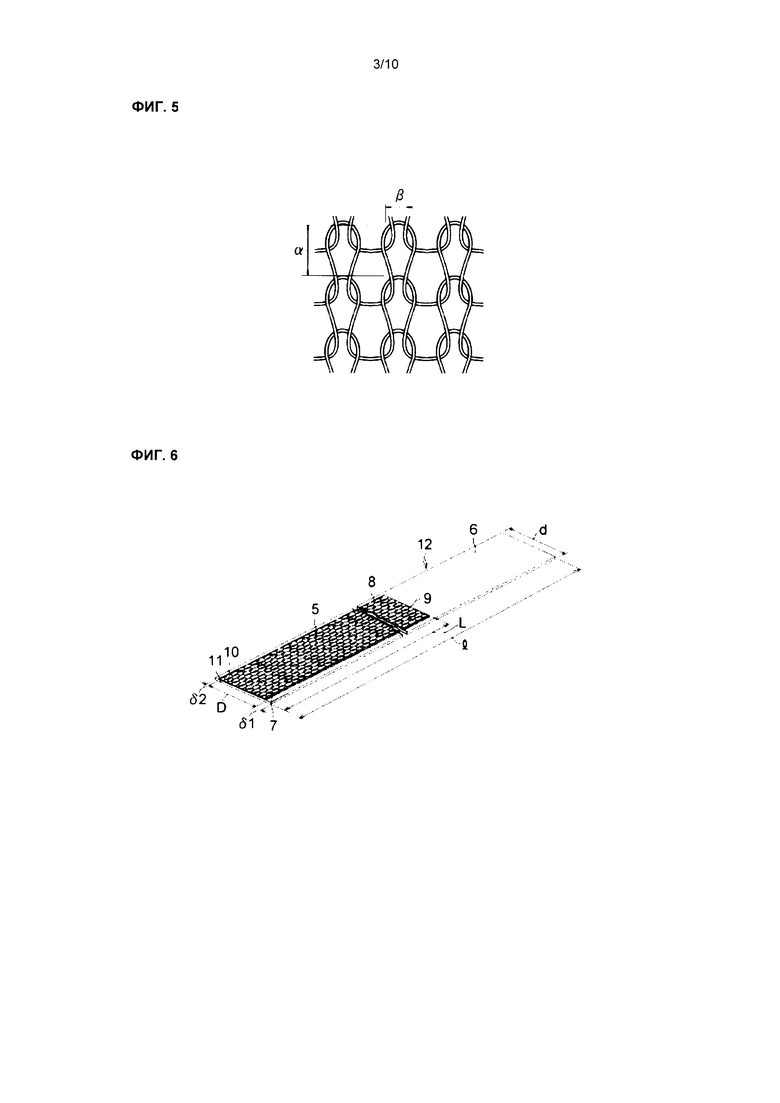

на фиг. 5 показан вид в плане, иллюстрирующий ячейки металлической проволочной сетки упрочняющего элемента,

на фиг. 6 показан вид в перспективе наложенной структуры в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

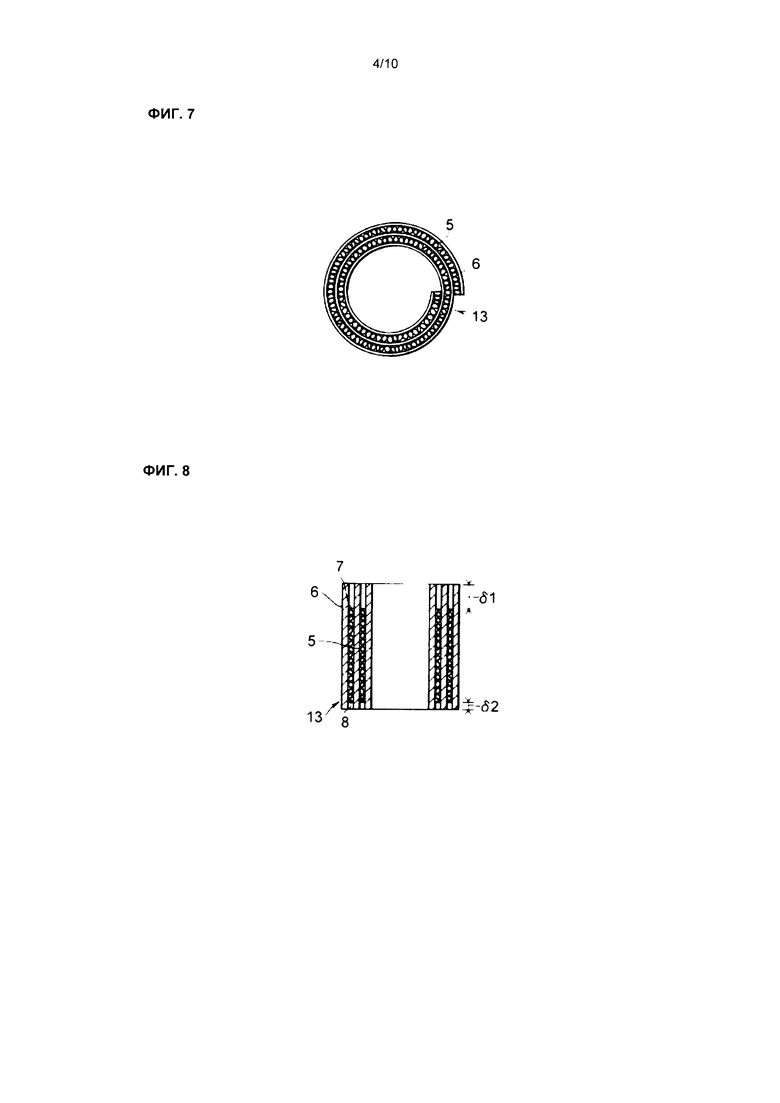

на фиг. 7 показан вид в плане трубчатого основания в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 8 показан вертикальный вид в поперечном разрезе трубчатого основания, проиллюстрированного на фиг. 7,

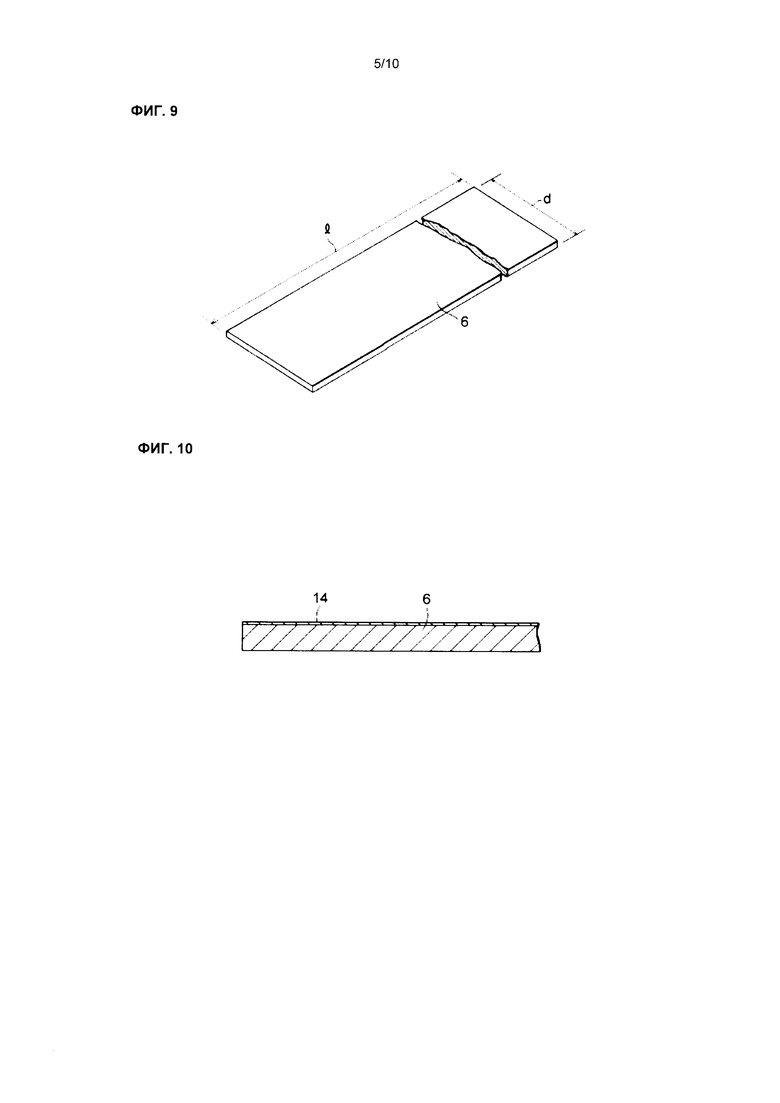

на фиг. 9 показан вид в перспективе термостойкого материала в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

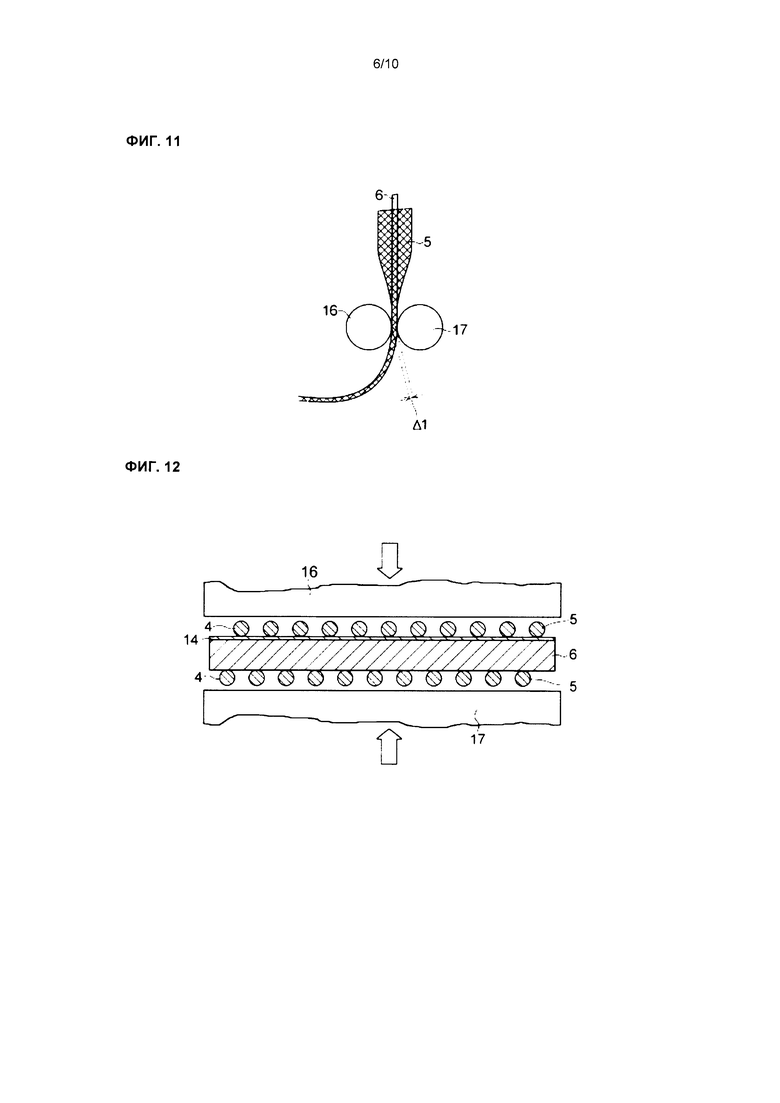

на фиг. 10 показан вид в поперечном разрезе термостойкого материала со слоем покрытия из твердого смазочного материала в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

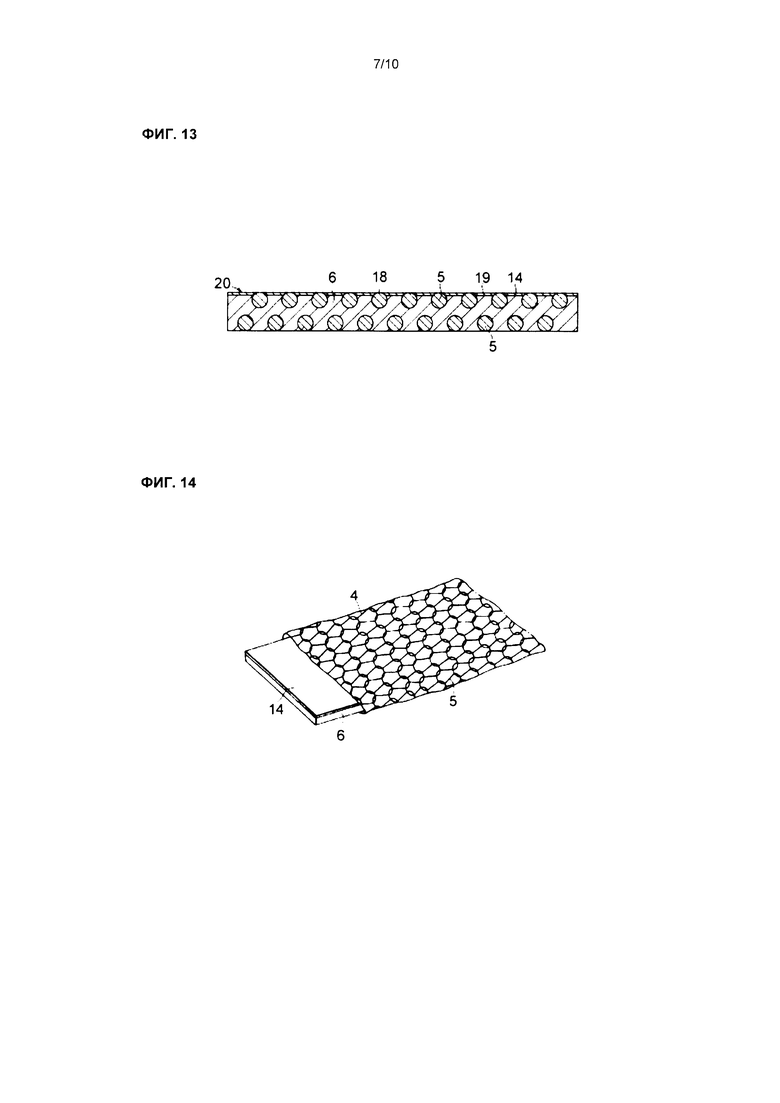

на фиг. 11 показан вид, поясняющий первый способ формирования образующего наружный слой элемента в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 12 показан вид, поясняющий второй способ формирования образующего наружный слой элемента в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 13 показан вертикальный вид в поперечном разрезе образующего наружный слой элемента, сформированного первым способом в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

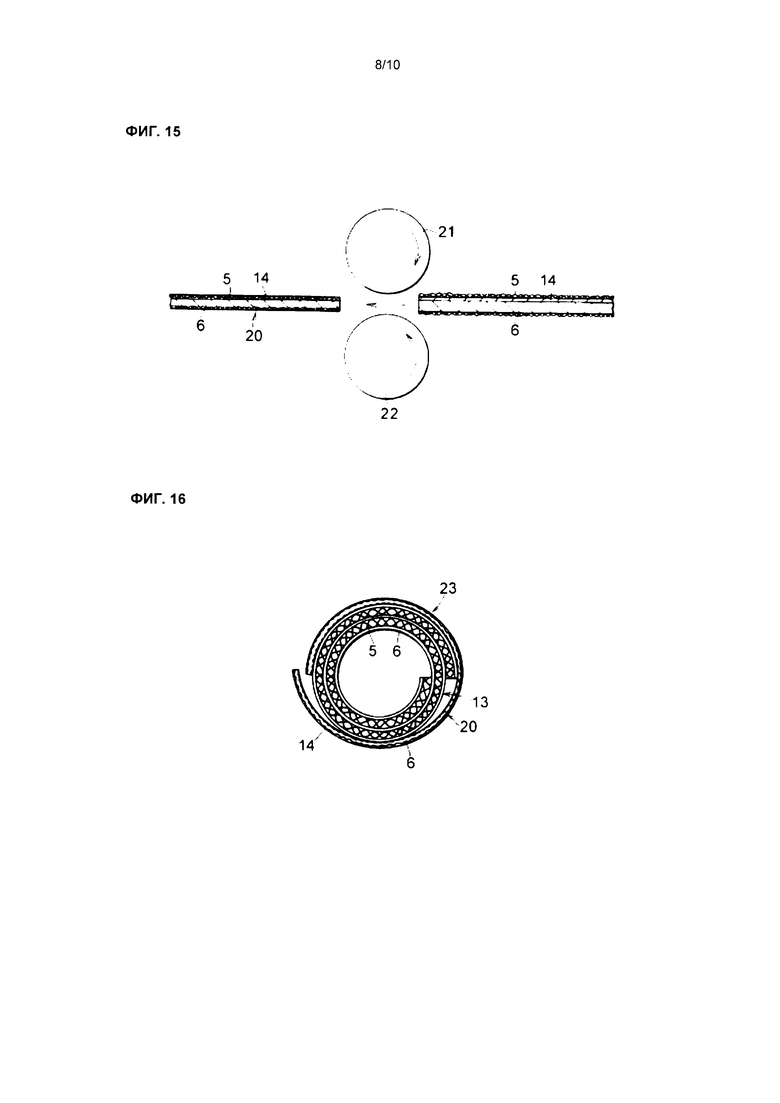

на фиг. 14 показан вид, поясняющий второй способ формирования образующего наружный слой элемента в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 15 показан вид, поясняющий второй способ формирования образующего наружный слой элемента в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 16 показан вид в плане цилиндрической заготовки в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

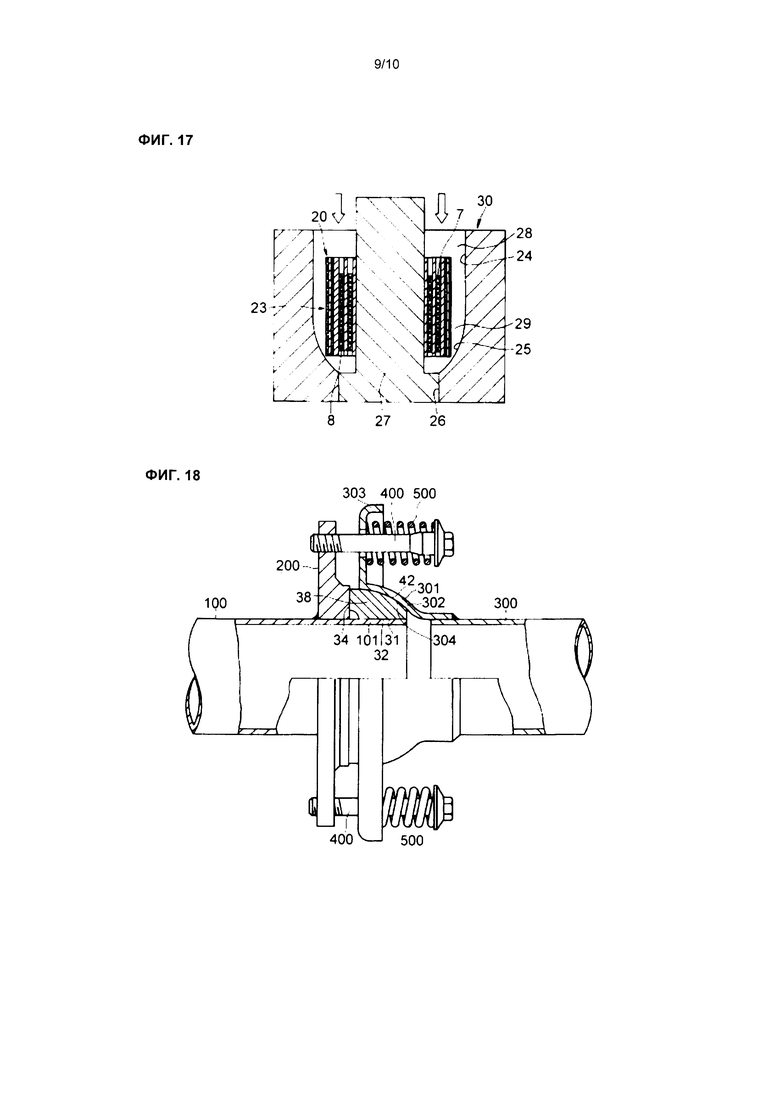

на фиг. 17 показан вид в поперечном разрезе, иллюстрирующий цилиндрическую заготовку, помещенную в пресс-форму в процессе изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению,

на фиг. 18 показан вертикальный вид в поперечном разрезе соединения выхлопной трубы со сферическим кольцевым уплотняющим элементом согласно настоящему изобретению,

на фиг. 19 показан пояснительный вид системы выпуска отработавших газов двигателя, и

на фиг. 20 показана диаграмма тройной композиции, иллюстрирующая состав смазочной композиции согласно настоящему изобретению.

Лучший вариант осуществления изобретения

Далее приведено более подробное описание настоящего изобретения и способа его осуществления на основе предпочтительных вариантов, проиллюстрированных на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Описаны составляющие материалы сферического кольцевого уплотняющего элемента и способ изготовления сферического кольцевого уплотняющего элемента согласно настоящему изобретению.

Термостойкий материал I и способ его получения

Добавили в перемешиваемую 98% концентрированную серную кислоту 60% водный раствор перекиси водорода в качестве окислителя, и использовали этот раствор в качестве реакционного раствора. Охладили этот реакционный раствор до температуры 10°C, добавили в него порошок натурального пластинчатого графита с размером частиц 30-80 меш, и осуществили реакцию в течение 30 минут. После этого путем всасывающей фильтрации отделили обработанный кислотой графитовой порошок, и дважды осуществили очистку, в ходе которой перемешивали обработанный кислотой графитовой порошок в воде в течение 10 минут, а затем подвергли его всасывающей фильтрации, чтобы тем самым в достаточной степени удалить серную кислоту из обработанного кислотой графитового порошка. Затем в течение 3 часов высушили обработанный кислотой графитовой порошок, из которого в достаточной степени удалена серная кислота, в сушильной печи при температуре 110°C, и использовали его в качестве обработанного кислотой графитового порошка.

Подвергли описанный обработанный кислотой графитовой порошок тепловой обработке (расширению) в течение 1-10 секунд при температуре 950-1200°C с целью получения крекинг-газа. Под действием его давления зазоры между слоями графита расширились, в результате чего образовались частицы пористого графита (степень расширения: 240-300 раз). Загрузили эти частицы пористого графита в устройство со спаренными роликами, между которыми установлен желаемый зазор, и подвергли роликовому профилированию, в результате чего получили лист пористого графита желаемой толщины. Использовали этот лист пористого графита в качестве термостойкого материала I.

Термостойкий материал II и способ его получения

Смешали путем распыления перемешиваемый обработанный кислотой графитовый порошок, полученный способом, аналогичным описанному выше способу, с раствором, в котором водный раствор первичного фосфата алюминия [Al(H2PO4)3] в концентрации 50% в качестве фосфата разбавлен метанолом, и равномерно перемешали, чтобы получить смачиваемую смесь. Высушили эту смачиваемую смесь в течение двух часов в сушильной печи при температуре 120°C. Затем подвергли эту смесь тепловой обработке (расширению) в течение 1-10 секунд при температуре 950-1200°C с целью получения крекинг-газа. Под действием его давления зазоры между слоями графита расширились, в результате чего образовались частицы пористого графита (степень расширения: 240-300 раз). В процессе этого расширения из структурной формулы первичного фосфата алюминия была вытеснена вода. Загрузили эти частицы пористого графита в устройство со спаренными роликами, между которыми установлен желаемый зазор, и подвергли роликовому профилированию, в результате чего получили лист пористого графита желаемой толщины. Использовали этот лист пористого графита в качестве термостойкого материала II.

В полученном таким способом термостойком материале II пористый графит содержал 0,1-16% по весу первичного фосфата алюминия. Этот содержащий фосфат пористый графит может применяться при температуре, например, 600°C или в интервале высоких температур выше 600°C за счет улучшенной термостойкости самого пористого графита и приданной ему способности замедлять окисление. Помимо упомянутого первичного фосфата алюминия в качестве фосфата может применяться вторичный фосфат лития (Li2HPO4), первичный фосфат кальция [Са(H2PO4)2], вторичный фосфат кальция (СаНРО4), вторичный фосфат алюминия [Al2(HPO4)3].

Термостойкий материал III и способ его получения

Смешали путем распыления перемешиваемый обработанный кислотой графитовый порошок, полученный способом, аналогичным описанному выше способу, с раствором, в котором водный раствор первичного фосфата алюминия в концентрации 50% в качестве фосфата и водный раствор ортофосфорной кислоты (Н3РО4) в концентрации 84% в качестве фосфорной кислоты разбавлены метанолом, и равномерно перемешали, чтобы получить смачиваемую смесь. Высушили эту смачиваемую смесь в течение двух часов в сушильной печи при температуре 120°C. Затем подвергли эту смесь тепловой обработке (расширению) в течение 1-10 секунд при температуре 950-1200°C с целью получения крекинг-газа. Под действием его давления зазоры между слоями графита расширились, в результате чего образовались частицы пористого графита (степень расширения: 240-300 раз). В процессе этого расширения из структурной формулы первичного фосфата алюминия была вытеснена вода, а из ортофосфорной кислоты в результате реакции дегидратации образовалась пятиокись фосфора. Загрузили эти частицы пористого графита в устройство со спаренными роликами, между которыми установлен желаемый зазор, и подвергли роликовому профилированию, в результате чего получили лист пористого графита желаемой толщины. Использовали этот лист пористого графита в качестве термостойкого материала III.

В полученном таким способом термостойком материале III пористый графит содержал 0,1-16% по весу первичного фосфата алюминия и 0,05-5% по весу пятиокиси фосфора. Этот содержащий фосфат и пятиокись фосфора пористый графит может применяться при температуре, например, 600°C или в интервале высоких температур выше 600°C за счет улучшенной термостойкости самого пористого графита и приданной ему способности замедлять окисление. Помимо упомянутой ортофосфорной кислоты в качестве фосфорной кислота может применяться метафосфорная кислота (НРО3), полифосфорная кислота и т.п.

В качестве термостойкого материала предпочтительно используется листовой материал, имеющий плотность 1,0-1,15 мг/м3 или около этого и толщину 0,3-0,6 мм или около этого.

Упрочняющий элемент

В качестве упрочняющего элемента применяется плетеная или витая металлическая проволочная сетка, которую формируют путем переплетения одной или нескольких тонких металлических проволок, включая проволоку на основе железа, такую как проволока из аустенитной нержавеющей стали марок SUS 304, SUS 310 и SUS 316, проволока из ферритовой нержавеющей стали марки SUS 430, железная проволока (JIS-G-3532), проволока из оцинкованной стали (JIS-G-3547), или медную проволоку, такую как проволока из медно-никелевого сплава (мельхиора), проволока из сплава меди, никеля и цинка (нейзильбера), латунная проволока или проволока из бериллиево-медного сплава.

В качестве тонкой металлической проволоки предпочтительно применяется тонкая металлическая проволока, диаметр которой составляет 0,05-0,32 мм, в частности, 0,05 мм, 0,10 мм, 0,15 мм, 0,17 мм, 0,20 мм, 0,28 мм или 0,32 мм. В сферическом кольцевом основании, которое формируют из тонкой металлической проволоки этого диаметра, может применяться металлическая проволочная сетка (смотри фиг. 5, на которой проиллюстрирована витая металлическая проволочная сетка), ячейки которой имеют размер α по вертикали 4-6 мм и размер β по горизонтали 3-5 мм или около этого, а в качестве металлической проволочной сетки наружного слоя может применяться металлическая проволочная сетка (смотри фиг. 5), ячейки которой имеют размер α по вертикали 2,5-3,5 и размер β по горизонтали 1,5-2,5 мм или около этого.

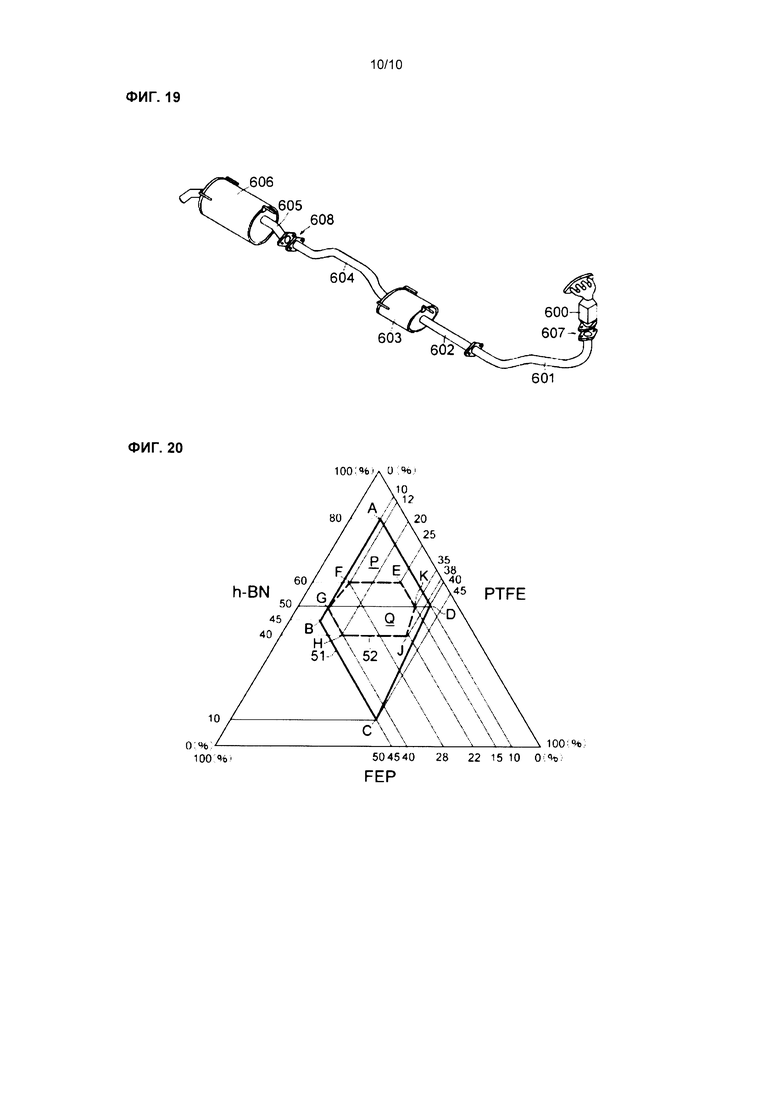

Твердый смазочный материал и слой покрытия

На показанной на фиг. 20 диаграмме тройной композиции в форме треугольника (равностороннего треугольника в этом варианте осуществления), на которой проиллюстрировано соотношение (в % по весу) ПТФЭ, ФЭП и h-BN, и на которой правая наклонная сторона в плоскости чертежа отображает содержание (в % по весу) ПТФЭ, основание отображает содержание (в % по весу) ФЭП, а левая наклонная сторона в плоскости чертежа отображает содержание (в % по весу) h-BN, соотношение компонентов смазочной композиции, содержащей ПТФЭ, ФЭП и h-BN, предпочтительно находится в области числовых значений, которая соответствует внутренней области Р, ограниченной прямоугольником 51 с вершинами в точке А, в которой композиция содержит 10% по весу ПТФЭ, 10% по весу ФЭП и 80% по весу h-BN, в точке В, в которой композиция содержит 10% по весу ПТФЭ, 45% по весу ФЭП и 45% по весу h-BN, в точке С, в которой композиция содержит 45% по весу ПТФЭ, 45% по весу ФЭП и 10% по весу h-BN, и в точке D, в которой композиция содержит 40% по весу ПТФЭ, 10% по весу ФЭП и 50% по весу h-BN. Более предпочтительно, на показанной на фиг. 20 диаграмме тройной композиции соотношение компонентов смазочной композиции, содержащей ПТФЭ, ФЭП и h-BN, предпочтительно находится в области числовых значений, которая соответствует внутренней области Q, ограниченной шестиугольником 52 с вершинами в точке Е, в которой композиция содержит 25% по весу ПТФЭ, 15% по весу ФЭП и 60% по весу h-BN, в точке F, в которой композиция содержит 12% по весу ПТФЭ, 28% по весу ФЭП и 60% по весу h-BN, в точке G, в которой композиция содержит 10% по весу ПТФЭ, 40% по весу ФЭП и 50% по весу h-BN, в точке Н, в которой композиция содержит 20% по весу ПТФЭ, 40% по весу ФЭП и 40% по весу h-BN, в точке J, в которой композиция содержит 38% по весу ПТФЭ, 22% по весу ФЭП и 40% по весу h-BN, и в точке K, в которой композиция содержит 35% по весу ПТФЭ, 15% по весу ФЭП и 50% по весу h-BN.

В процессе изготовления эта смазочная композиция, служащая твердым смазочным материалом, применяется в виде водной дисперсии, которая состоит из порошкового ПТФЭ со средним размером частиц 0,01-1 мкм, порошкового ФЭП со средним размером частиц 0,01-1 мкм, порошкового h-BN со средним размером частиц 0,1-20 мкм, поверхностно-активного вещества и воды.

Соотношение порошкового ПТФЭ, порошкового ФЭП и порошкового h-BN в водной дисперсии, при котором обеспечивается отличная смазывающая способность, в частности, в интервале высоких температур, находится в области числовых значений, которая соответствует внутренней области, ограниченной прямоугольником 51 на диаграмме тройной композиции, показанной на фиг. 20, предпочтительно в области числовых значений, которая соответствует внутренней области, ограниченной шестиугольником 52 на диаграмме тройной композиции; более предпочтительно, содержание порошкового ПТФЭ составляет 25% по весу, порошкового ФЭП 25% по весу и порошкового h-BN 50% по весу.

Применяется водная дисперсия, в которой смешано 39% по весу порошковой смазочной композиции, содержащей порошковый ПТФЭ, порошковый ФЭП и порошковый h-BN в указанном соотношении, например, 4% по весу поверхностно-активного вещества и 57% по весу воды. Тем не менее, содержание воды в водной дисперсии может повышаться или снижаться в соответствии с формой нанесения водной дисперсии на лист пористого графита такими средствами, как валиком, щеткой, распылением и т.п.

Поверхностно-активного вещества, содержащегося в водной дисперсии, достаточно, если оно способно обеспечивать равномерное рассеивание порошковой смазочной композиции в воде, при этом может использоваться любое поверхностно-активное вещество, включая анионное поверхностно-активное вещество, катионное поверхностно-активное вещество, неионное поверхностно-активное вещество и амфотерное поверхностно-активное вещество. Можно упомянуть, например, анионные поверхностно-активные вещества, такие как алкилсульфат натрия, алкилэфирсульфат натрия, алкилсульфат триэтаноламина, алкилэфирсульфат триэтаноламина, алкилсульфат аммония, алкилэфирсульфат аммония, алкилэфирфосфат натрия и фторалкилкарбоксилат натрия; катионные поверхностно-активные вещества, такие как алкиламмониевая соль и алкилбензиламмониевая соль; неионные поверхностно-активные вещества, такие как простой полиоксиэтиленалкиловый эфир, простой полиоксиэтиленфениловый эфир, сложный полиоксиэтиленалкиловый эфир, сополимер пропиленгликоля с окисью пропилена, добавка на основе перфторалкил-этиленоксида и добавка на основе 2-этил-гексанол-этиленоксида; и амфотерные поверхностно-активные вещества, такие как бетаин алкиламиноуксусной кислоты, бетаин алкиламидоуксусной кислоты и имидазолий-бетаин. В частности, предпочтительны анионные и неионные поверхностно-активные вещества. Особо предпочтительными поверхностно-активным веществами являются неионные поверхностно-активные вещества, содержащие этиленоксидную цепь с небольшим количеством пиролитического остатка.

Содержание поверхностно-активного вещества в водной дисперсии составляет, например, 4% по весу относительно 39% по весу порошковой смазочной композиции; тем не менее, если содержание поверхностно-активного вещества является слишком низким, дисперсия порошковой смазочной композиции не становится однородной, а, если содержание поверхностно-активного вещества является слишком высоким, увеличивается пиролитический остаток поверхностно-активного вещества, образующийся вследствие спекания, и происходит окрашивание, что дополнительно приводит к снижению термостойкости, отсутствию адгезионной способности и т.п. слоя покрытия.

Водная дисперсия, содержащая порошковый ПТФЭ, порошковый ФЭП, порошковый h-BN, поверхностно-активное вещество и воду, может дополнительно содержать не более 20% по весу порошковой гидратированной окиси алюминия взамен части порошкового h-BN в порошковой смазочной композиции.

В водной дисперсии, содержащей порошковый ПТФЭ, порошковый ФЭП, порошковый h-BN, поверхностно-активное вещество и воду, или водной дисперсии, содержащей порошковый ПТФЭ, порошковый ФЭП, порошковый h-BN, порошковую гидратированную окись алюминия, поверхностно-активное вещество и воду, может дополнительно содержаться водный органический растворитель. В качестве водного органического растворителя можно упомянуть, например, растворители на спиртовой основе, такие как метанол, этанол, бутанол, изопропиловый спирт и глицерин; растворители на кетоновой основе, такие как ацетон, метилэтилкетон и метилизобутилкетон; растворители на основе простых эфиров, такие как метилцеллозольв, целлозольв и бутилцеллозольв; растворители на основе гликолей, такие как этиленгликоль, пропиленгликоль, триэтиленгликоль и тетраэтиленгликоль; растворители на основе амидов, такие как диметилформамид и диметилацетамид; и растворители на основе лактамов, такие как N-метил-2-пирролидон. Содержание водного органического растворителя составляет 0,5-50% по весу, предпочтительно 1-30% по весу всей воды. Водный органический растворитель смачивает порошковый ПТФЭ и порошковый ФЭП и образует однородную смесь с порошковым h-BN, и, поскольку он испаряется во время сушки, он не оказывает отрицательного влияния на слой покрытия.

В качестве водной дисперсии описанной порошковой смазочной композиции применяется любая из следующих водных дисперсий:

(1) водная дисперсия, содержащая 39% по весу порошковой смазочной композиции, которая состоит из порошкового ПТФЭ со средним размером частиц 0,01-1 мкм, порошкового ФЭП со средним размером частиц 0,01-1 мкм и порошкового h-BN со средним размером частиц 0,1-20 мкм, с соотношением компонентов в области числовых значений, которая соответствует внутренней области Р, ограниченной прямоугольником 51 на диаграмме тройной композиции, проиллюстрированной на фиг. 20, а также 4% по весу поверхностно-активного вещества и 57% по весу воды;

(2) водная дисперсия, содержащая 39% по весу порошковой смазочной композиции, которая имеет состав (1) с соотношением компонентов (1), и в которой при содержании порошкового h-BN 45% по весу или более содержит 20% по весу или менее порошковой гидратированной окиси алюминия взамен части порошкового h-BN, а также 4% по весу поверхностно-активного вещества и 57% по весу воды;

(3) водная дисперсия (1), дополнительно содержащая 0,1-22,5% по весу водного органического растворителя, и

(4) водная дисперсия (2), дополнительно содержащая 0,1-22,5% по весу водного органического растворителя.

Водную дисперсию наносят на одну поверхность листа пористого графита валиком, щеткой, распылением и т.п., и после ее сушки на одной поверхности листа пористого графита образуется слой покрытия из твердого смазочного материала, состоящего из смазочной композиции. После сушки слой покрытия из твердого смазочного материала может быть спечен в нагревательной печи в течение 10-30 минут при температуре в интервале от (Т) до (Т+150°C), предпочтительно от (Т+5°C) до (Т+135°C), более предпочтительно от (Т+10°C) до (Т+125°C) относительно температуры плавления Т (=245°C) ФЭП. В результате спекания слоя покрытия этого твердого смазочного материала на одной поверхности листа пористого графита образуется спеченный слой покрытия из твердого смазочного материала.

Далее со ссылкой на чертежи описан способ изготовления сферического кольцевого уплотняющего элемента, состоящего из описанных компонентов.

Первая операция

Как показано на фиг. 3, пропускают полую цилиндрическую витую металлическую проволочную сетку 1, которая сформирована путем плетения цилиндра из металлической проволоки диаметром 0,05-0,32 мм и имеет ячейки с размером α по вертикали 4-6 мм и размером β по горизонтали 3-5 мм или около этого (смотри фиг. 5), через ролики 2 и 3, и получают ленточную металлическую проволочную сетку 4 заданной ширины D. Затем разрезают ленточную металлическую проволочную сетку 4 и получают полосовую металлическую проволочную сетку 5 заданной длины L, служащую упрочняющим элементом.

Вторая операция

Как показано на фиг. 4, получают лист 6 пористого графита (состоящий из одного из следующего: термостойкого материала I, термостойкого материала II и термостойкого материала III) для сферического кольцевого основания плотностью 1,0-1,5 мг/м3, предпочтительно 1,0-1,2 мг/м3, шириной d от (1,10×D) мм до (2,10×D) мм относительно ширины D металлической проволочной сетки 5 и длиной 1 от (1,30×L) мм до (2,70×L) мм относительно длины L металлической проволочной сетки 5.

Третья операция

Формируют наложенную структуру 12, в которой лист 6 пористого графита и металлическая проволочная сетка 5 наложены друг на друга, следующим образом. Чтобы весь термостойкий материал из полосового листа 6 пористого графита полностью выходил на поверхность кольцевого торца 34 большого диаметра частично выпуклой сферической поверхности 33 сферического кольцевого уплотняющего элемента 38 (смотри фиг. 1), как показано на фиг. 6, лист 6 пористого графита должен выступать в ширину максимально на (0,10-0,80)×D мм с одной боковой стороны 7 металлической проволочной сетки 5, которая служит кольцевым торцом 34 большого диаметра частично выпуклой сферической поверхности 33. Кроме того, степень δ1 выступания вбок листа 6 пористого графита со стороны 7 должна превышать степень δ2 его выступания вбок с другой боковой стороны 8 металлической проволочной сетки 5, которая служит кольцевым торцом 35 малого диаметра частично выпуклой сферической поверхности 33. Помимо этого, лист 6 пористого графита должен выступать в продольном направлении максимально на (0,30-1,70)×L мм с одного продольного конца 9 металлической проволочной сетки 5, а другой продольный конец 10 металлической проволочной сетки 5 и продольный конец 11 листа 6 пористого графита, соответствующий концу 10, должны совпадать друг с другом.

Четвертая операция

Как показано на фиг. 7, свертывают наложенную структуру 12 листом 6 пористого графита внутрь, в результате чего лист 6 пористого графита образует еще один виток, и формируется трубчатое основание 13, в котором лист 6 пористого графита выходит наружу как с внутренней периферийной стороны, так и с наружной периферийной стороны. В качестве листа 6 пористого графита заранее получают лист длиной 1 от (1,30×L) мм до (2,70×L) мм относительно длины L металлической проволочной сетки 5 с тем, чтобы число витков листа 6 пористого графита в трубчатом основании 13 превышало число витков металлической проволочной сетки 5. Как показано на фиг. 8, одна боковая сторона листа 6 пористого графита в трубчатом основании 13 выступает в ширину на δ1 с одной стороны 7 металлической проволочной сетки 5, а другая боковая сторона листа 6 пористого графита выступает в ширину на δ1 с другой стороны 8 металлической проволочной сетки 5.

Пятая операция

Отдельно получают другой полосовой лист 6 пористого графита, такой как показан на фиг. 9, сходный с листом 6 пористого графита, но меньшей ширины d, чем ширина D металлической проволочной сетки 5, длиной l, достаточной для формирования одного витка вокруг трубчатого основания 13.

Шестая операция

Получают в качестве водной дисперсии любую из следующих водных дисперсий:

(1) водную дисперсию, содержащую 39% по весу порошковой смазочной композиции, которая состоит из порошкового ПТФЭ со средним размером частиц 0,01-1 мкм, порошкового ФЭП со средним размером частиц 0,01-1 мкм и порошкового h-BN со средним размером частиц 0,1-20 мкм и имеет соотношение в области числовых значений, которая соответствует внутренней области Р, ограниченной прямоугольником 51 на диаграмме тройной композиции, показанной на фиг. 20, а также 4% по весу поверхностно-активного вещества и 57% по весу воды;

(2) водную дисперсию, содержащую 39% по весу порошковой смазочной композиции, которая имеет состав (1) с соотношением компонентов (1), и в которой при содержании порошкового h-BN 45% по весу или более содержит 20% по весу или менее порошковой гидратированной окиси алюминия взамен части порошкового h-BN, а также 4% по весу поверхностно-активного вещества и 57% по весу воды;

(3) водную дисперсию (1), дополнительно содержащую 0,1-22,5% по весу водного органического растворителя, и

(4) водную дисперсию (2), дополнительно содержащую 0,1-22,5% по весу водного органического растворителя.

Седьмая операция

Наносят одну из водных дисперсий (1)-(4) на одну поверхность листа 6 пористого графита, показанного на фиг. 9, щеткой, валиком, распылением и т.п., сушат этот слой покрытия при температуре 100°C, в результате чего формируется слой 14 покрытия из твердого смазочного материала из смазочной композиции, как показано на фиг. 10.

Восьмая операция

Первый способ

Как показано на фиг. 11-13, непрерывно внедряют (смотри фиг. 11) лист 6 пористого графита со слоем 14 покрытия из твердого смазочного материала в металлическую проволочную сетку 5 наружного слоя, образованного полой цилиндрической сплетенной металлической проволочной сеткой 1, полученной путем непрерывного плетения тонкой металлической проволоки диаметром 0,05-0,32 мм на станке для плетения проволоки (не показанной). Подают металлическую проволочную сетку 5 с внедренным в нее листом 6 пористого графита, начиная со стороны начала внедрения, в зазор Δ1 между парой цилиндрических роликов 16 и 17, каждый из которых имеет гладкую цилиндрическую наружную периферийную поверхность, с целью формирования единого целого путем прессования в направлении толщины листа 6 пористого графита (смотри фиг. 12) и тем самым заполнения ячеек металлической проволочной сетки 5 наружного слоя листом 6 пористого графита и слоем 14 покрытия из твердого смазочного материала, сформированным на поверхности такого листа 6 пористого графита. Соответственно, получают сплющенный образующий наружный слой элемент 20, на поверхность которого в смешанной форме выходят области 18, образованные металлической проволочной сеткой 5 наружного слоя, и области 19, образованные твердым смазочным материалом.

Второй способ

Отдельно изготавливают металлическую проволочную сетку 5, образованную ленточной металлической проволочной сеткой 4, описанной выше в первой операции, как показано на фиг. 14, внедряют лист 6 пористого графита со слоем 14 покрытия из твердого смазочного материала в металлическую проволочную сетку 5 наружного слоя, образованную ленточной металлической проволочной сеткой 4, и, как показано на фиг. 15, подают эту конструкцию в зазор Δ1 между цилиндрическими роликами 21 и 22 с целью формирования единого целого путем прессования в направлении толщины листа 6 пористого графита и тем самым заполнения ячеек металлической проволочной сетки 5 наружного слоя листом 6 пористого графита и слоем 14 покрытия из твердого смазочного материала, сформированным на поверхности такого листа 6 пористого графита. Соответственно, получают сплющенный образующий наружный слой элемент 20, на поверхность которого в смешанной форме выходят области 18, образованные металлической проволочной сеткой 5 наружного слоя, и области 19, образованные твердым смазочным материалом.

Третий способ (не показанный)

Изготавливают плетеную металлическую проволочную сетку путем переплетения тонкой металлической проволоки диаметром 0,05-0,32 мм. Разрезают металлическую проволочную сетку 5 наружного слоя, изготовленную из плетеной металлической проволоки, на две полосовые металлические проволочные сетки 5 заданной длины и ширины. Помещают лист 6 пористого графита со слоем 14 покрытия из твердого смазочного материала между двумя металлическими проволочными сетками 5 наружного слоя, и подают эту конструкцию в зазор Δ1 между парой цилиндрических роликов 21 и 22 с целью формирования единого целого путем прессования в направлении толщины листа 6 пористого графита и тем самым заполнения ячеек металлической проволочной сетки 5 наружного слоя листом 6 пористого графита и слоем 14 покрытия из твердого смазочного материала, сформированным на поверхности такого листа 6 пористого графита. Соответственно, получают сплющенный образующий наружный слой элемент 20, на поверхность которого в смешанной форме выходят области 18, образованные металлической проволочной сеткой 5 наружного слоя, и области 19, образованные твердым смазочным материалом.

Четвертый способ (не показанный)

Изготавливают две металлические проволочные сетки 5, аналогичные полосовой металлической проволочной сетке 5, изготовленной третьим способом, или полосовой металлической проволочной сетке 5, показанной на фиг. 3. Накладывают эту металлическую проволочную сетка 5 наружного слоя на поверхность (обратную поверхность) листа 6 пористого графита, противоположную его поверхности со слоем 14 покрытия из твердого смазочного материала, и подают эту наложенную структуру из металлической проволочной сетки 5 и листа 6 пористого графита со слоем 14 покрытия из твердого смазочного материала в зазор Δ1 между парой цилиндрических роликов 21 и 22 с целью формирования единого целого путем прессования в направлении толщины листа 6 пористого графита и тем самым заполнения ячеек металлической проволочной сетки 5 наружного слоя листом 6 пористого графита. Соответственно, получают сплющенный образующий наружный слой элемент 20, на поверхность которого выходит только область 19 твердого смазочного материала (только слой 14 покрытия).

В способах с первого по четвертый зазор Δ1 между парой цилиндрических роликов 16 и 17 и цилиндрических роликов 21 и 22 может составлять 0,4-0,6 мм или около этого.

Девятая операция

Обертывают полученный таким способом образующий наружный слой элемент 20 вокруг наружной периферийной поверхности трубчатого основания 13 слоем 14 покрытия наружу, в результате чего получают цилиндрическую заготовку 23 (смотри фиг. 16).

Десятая операция

Изготавливают пресс-форму 30, такую как показана на фиг. 17, у которой внутренняя поверхность стенки образована цилиндрической поверхностью 24, от которой отходит частично вогнутая сферическая поверхность 25 со сквозным отверстием 26, и внутри которой имеется полый цилиндрический участок 28 и отходящий от него сферический кольцевой полый участок 29, образующие ступенчатый стержень 27, плотно входящий в сквозное отверстие 26. Затем устанавливают цилиндрическую заготовку 23 на ступенчатый стержень 27 пресс-формы 30.

Подвергают цилиндрическую заготовку 23, размещенную на полом цилиндрическом участке 28 и сферическом кольцевом полом участке 29 пресс-формы 30, формованию под давлением 98-294 Н/мм2 (1-3 тонны/см2) в направлении оси стержня. В результате получают сферический кольцевой уплотняющий элемент 38, который содержит сферическое кольцевое основание 36 со сквозным отверстием 31 в его центральной части, ограниченное цилиндрической внутренней поверхностью 32, частично выпуклой сферической поверхностью 33 и кольцевыми торцами 34 и 35 большого и малого диаметров частично выпуклой сферической поверхности 33, а также наружный слой 37 выполненный за одно целое на частично выпуклой сферической поверхности 33 сферического кольцевого основания 36, как показано на фиг. 1 и 2.

Путем формования под давлением формируют сферическое кольцевое основание 36 сферическое кольцевое основание таким образом, чтобы придать ему конструктивную целостность за счет прессования и взаимного переплетения листа 6 пористого графита и металлической проволочной сетки 5. Прессуют лист 6 пористого графита, твердый смазочный материал, состоящий из смазочной композиции, и металлическую проволочную сетку 5 на наружном слое 37 таким образом, чтобы твердый смазочный материал и лист 6 пористого графита заполнили металлической проволочной сетки 5, и твердый смазочный материал, лист 6 пористого графита и металлическая проволочная сетка 5 образовали одно целое, при этом тем самым на наружной поверхности 39 этого наружного слоя 37 формируется гладкая поверхность 42, на которой в смешанной форме присутствуют области 40 упрочняющего элемента, образованные металлической проволочной сеткой 5, и области 41, образованные твердым смазочным материалом, или гладкая поверхность 42, образованная областью 41 твердого смазочного материала, покрывающего упрочняющий элемент.

В сферическом кольцевом основании 36 и в наружном слое 37 изготовленного сферического кольцевого уплотняющего элемента 38 содержится 40-65% по весу упрочняющего элемента, образованного металлической проволочной сеткой 5, и 35-60% по весу термостойкого материала, образованного листом 6 пористого графита, содержащим пористый графит и твердый смазочный материал. Содержащийся в сферическом кольцевом основании 36 и наружном слое 37 термостойкий материал, образованный листом 6 пористого графита и твердым смазочным материалом, имеет плотность 1,20-2,00 мг/м3.

Кроме того, в наружном слое 37 содержится 60-75% по весу упрочняющего элемента, образованного металлической проволочной сеткой 5, и 25-40% по весу термостойкого материала, образованного листом 6 пористого графита, содержащего пористый графит и твердый смазочный материал.

Если при формировании трубчатого основания 13 в ходе четвертой операции наложенная структура 12 свернута металлической проволочной сеткой 5, образованной ленточной металлической проволочной сеткой 4, внутрь, а не листом 6 пористого графита внутрь, может быть изготовлен сферический кольцевой уплотняющий элемент 38, в котором упрочняющий элемент, образованной металлической проволочной сеткой 5, выходит на цилиндрическую внутреннюю поверхность 32 сферического кольцевого основания 36.

В сферическом соединении выхлопной трубы, которое показано на фиг. 18 и содержит сферический кольцевой уплотняющий элемент 38, предусмотрен фланец 200, вертикально выполненный на наружной периферийной поверхности, обращенной в сторону впуска выхлопной трубы 100, которая соединена со стороной двигателя, и образующий оконечную часть 101 трубы. Сферический кольцевой уплотняющий элемент 38 вставлен в цилиндрическую внутреннюю поверхность 32 оконечной части 101 со сквозным отверстием 31, при этом кольцевой торец 34 большого диаметра сферического кольцевого уплотняющего элемента 38 посажен на фланец 200. К обращенной в сторону выпуска выхлопной трубе 300, которая находится напротив обращенной в сторону впуска выхлопной трубы 100 и соединена со стороной глушителя, прикреплен раструб 301 из выполненного за одно целое участка 302 вогнутой сферической поверхности и фланца 303, отходящего от участка 302 вогнутой сферической поверхности. Внутренняя поверхность 304 участка 302 вогнутой сферической поверхности находится в скользящем контакте с гладкой поверхностью 42 на наружной поверхности 39 наружного слоя 37 сферического кольцевого уплотняющего элемента 38.

В сферическом соединении выхлопной трубы, которое показано на фиг. 18, обращенная в сторону выпуска выхлопная труба 300 постоянно упруго прижата к обращенной в сторону впуска выхлопной трубе 100 парой болтов 400, один конец каждого из которых прикреплен к фланцу 200, а другой конец вставлен во фланец 303 раструба 301, и парой спиральных пружин 500, каждая из которых помещается между увеличенной головкой болта 400 и фланцем 303. Кроме того, за счет скользящего контакта между гладкой поверхностью 42, служащей поверхностью скольжения наружного слоя 37 сферического кольцевого уплотняющего элемента 38, и внутренней поверхностью 304 участка 302 вогнутой сферической поверхности раструба 301 на конце обращенной в сторону выпуска выхлопной трубы 300 сферическое соединение выхлопной трубы приспособлено к относительным угловым смещениям, возникающим в обращенных в сторону впуска и выпуска выхлопных трубах 100 и 300.

Примеры

Далее настоящее изобретение подробно описано на примерах. Следует отметить, что настоящее изобретение не ограничено этими примерами.

Пример 1

Использовали проволоку из аустенитной нержавеющей стали (марки SUS 304) диаметром 0,28 мм в качестве тонкой металлической проволоки, чтобы изготовить цилиндрическую плетеную металлическую проволочную сетку с размером ячеек 4 мм по вертикали и 5 мм по горизонтали, которую пропустили между парой роликов, и получили ленточную металлическую проволочную сетку. Использовали эту металлическую проволочную сетку в качестве металлической проволочной сетки, служащей упрочняющим элементом сферического кольцевого основания. Использовали в качестве термостойкого материала лист пористого графита (термостойкий материал I) плотностью 1,12 мг/м3 и толщиной 0,38 мм. Свернули окружность из листа пористого графита, затем наложили металлическую проволочную сетку сферического кольцевого основания на внутреннюю сторону листа пористого графита, свернули эту наложенную структуру, и получили трубчатое основание с листом пористого графита на наиболее удаленной от центра периферии. В этом трубчатом основании противолежащие по ширине оконечные части листа пористого графита выступали из металлической проволочной сетки сферического кольцевого основания в направлении по ее ширине.

Использовали тонкую металлическую проволоку, аналогичную описанной выше, чтобы изготовить цилиндрическую плетеную металлическую проволочную сетку с размером ячеек 3,5 мм по вертикали и 1,5 мм по горизонтали, которую пропустили между парой роликов, и получили ленточную металлическую проволочную сетку. Использовали эту металлическую проволочную сетку в качестве металлической проволочной сетки, служащей упрочняющим элементом наружного слоя.

Отдельно изготовили лист пористого графита (термостойкий материал I), аналогичный описанному выше, но меньшей ширины, чем ширина упомянутой металлической проволочной сетки, в качестве упрочняющего элемента наружного слоя.

Получили водную дисперсию (3,9% по весу ПТФЭ, 3,9% по весу ФЭП, 31,2% по весу h-BN, 4% по весу неионного поверхностно-активного вещества и 57% по весу воды), которая состояла из 39% по весу порошковой смазочной композиции, содержащей 10% по весу порошкового ПТФЭ со средним размером частиц 0,20 мкм, 10% по весу порошкового ФЭП со средним размером частиц 0,15 мкм и 80% по весу порошкового h-BN со средним размером частиц 8 мкм, 4% по весу простого полиоксиэтиленалкилового эфира (неионного поверхностно-активного вещества) в качестве поверхностно-активного вещества и 57% по весу воды.

Нанесли эту водную дисперсию валиком на одну поверхность упомянутого отдельно изготовленного листа пористого графита, высушили при температуре 100°C, и получили слой покрытия из твердого смазочного материала (10% по весу ПТФЭ, 10% по весу ФЭП и 80% по весу h-BN), состоящего из смазочной композиции ПТФЭ, ФЭП и h-BN.

Внедрили лист пористого графита со слоем покрытия из твердого смазочного материала в ленточную металлическую проволочную сетку, которая является упрочняющим элементом наружного слоя, и пропустили между парой роликов, чтобы объединить в одно целое и тем самым заполнитель ячейки металлической проволочной сетки упрочняющего элемента листом пористого графита и слоем покрытия из твердого смазочного материала на поверхность листа пористого графита. Соответственно, сформировали сплющенный образующий наружный слой элемент, на поверхность которого в смешанной форме выходят области, образованные металлической проволочной сеткой в качестве упрочняющего элемента, и области, образованные твердым смазочным материалом.

Обернули образующий наружный слой элемент, поверхностью, на которую в смешанной форме выходят области, образованные металлической проволочной сеткой, и области, образованные твердым смазочным материалом, наружу вокруг наружной периферийной поверхности трубчатого основания и получили цилиндрическую заготовку. Установили эту цилиндрическую заготовку на ступенчатый стержень пресс-формы, показанной на фиг. 17, и поместили в полую часть пресс-формы.

Подвергли цилиндрическую заготовку, помещенную в полую часть пресс-форм, формованию под давлением 294 Н/мм2 (3 тонны/см2) в направлении оси стержня и получили сферический кольцевой уплотняющий элемент, который содержал сферическое кольцевое основание с полым отверстием в его центральной части, ограниченное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и кольцевыми торцами большого и малого диаметров частично выпуклой сферической поверхности, а также наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания.

Путем формования под давлением сформировали сферическое кольцевое основание таким образом, чтобы придать ему конструктивную целостность за счет прессования и взаимного прессования и переплетения пористого графита и металлической проволочной сетки сферического кольцевого основания. Сферическое кольцевое основание содержало упрочняющий элемент из спрессованной металлической проволочной сетки и термостойкого материала из пористого графита, заполняющего ячейки упрочняющего элемента и спрессованного таким образом, чтобы образовывать одно целое с упрочняющим элементом в смешанной форме. Термостойкий материал из пористого графита, твердый смазочный материал, состоящий из смазочной композиции, содержащей 10% по весу ПТФЭ, 10% по весу ФЭП и 80% по весу h-BN, и упрочняющий элемент из металлической проволочной сетки наружного слоя спрессованы на наружном слое таким образом, чтобы твердый смазочный материал и термостойкий материал из листа пористого графита, заполнили ячейки металлической проволочной сетки упрочняющего элемента, твердый смазочный материал, термостойкий материал и упрочняющий элемент были объединены в одно целое в смешанной форме, а сформированная таким способом наружная поверхность этого наружного слоя образовывала гладкую поверхность, на которой в смешанной форме присутствуют области, образованные металлической проволочной сеткой в качестве упрочняющего элемента, и области, образованные твердым смазочным материалом.

В сферическом кольцевом основании и наружном слое изготовленного сферического кольцевого уплотняющего элемента содержалось 57,1% по весу упрочняющих элементов сферического кольцевого основания и наружного слоя, образованных металлической проволочной сеткой, и 42,9% по весу термостойкого материала, образованного листом пористого графита и твердым смазочным материалом. Плотность термостойкого материала, образованного листом пористого графита и твердым смазочным материалом, в сферическом кольцевом основании и наружном слое составляла 1,60 мг/м3. Кроме того, в наружном слое содержалось 65,7% по весу упрочняющего элемента, образованного металлической проволочной сеткой, и 34,3% по весу термостойкого материала, образованного листом пористого графита и твердым смазочным материалом.

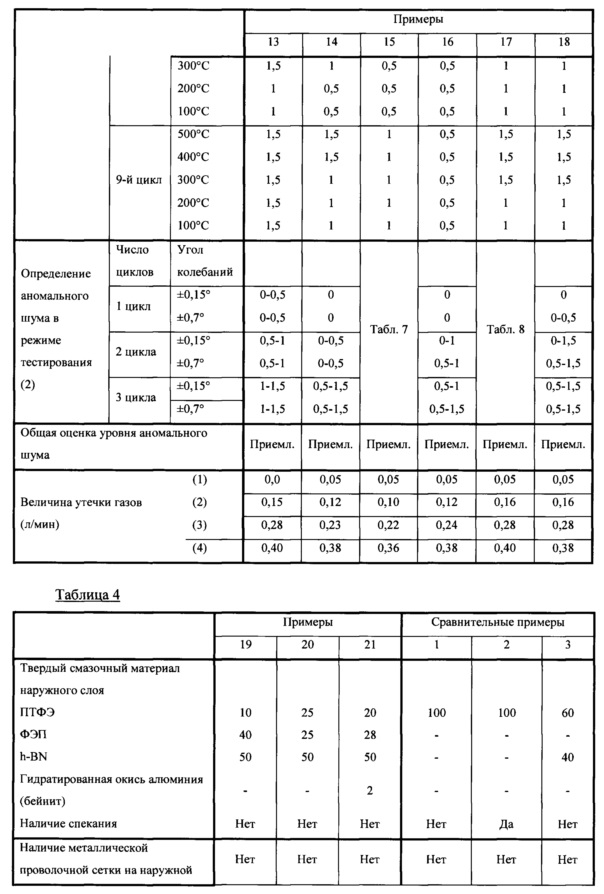

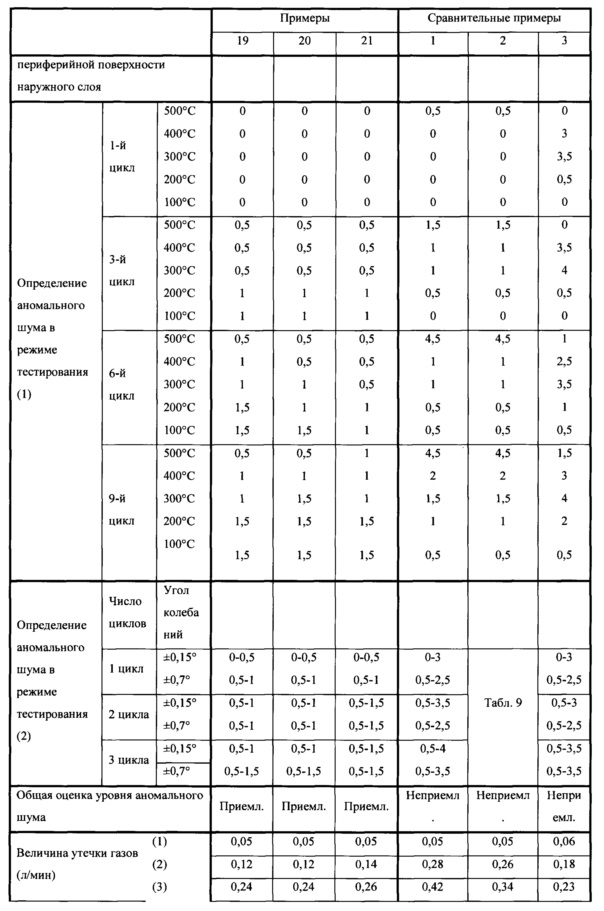

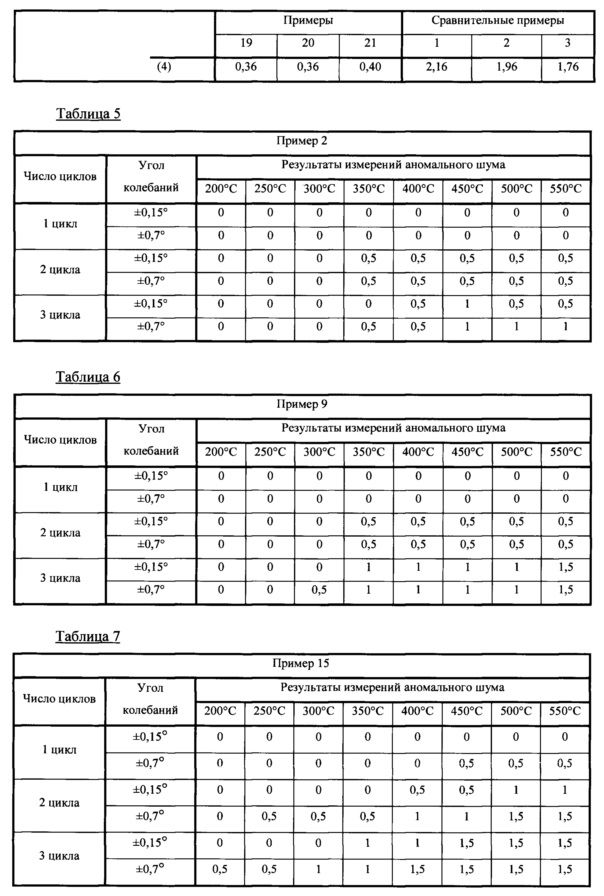

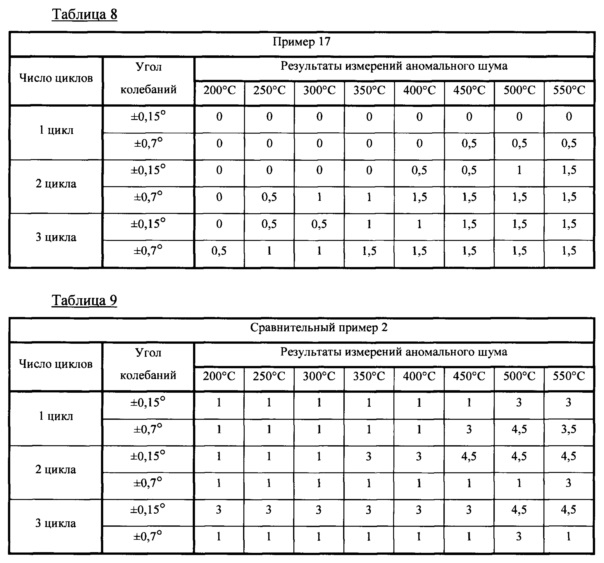

Пример 2

Изготовили сферический кольцевой уплотняющий элемент способом по Примеру 1 за исключением того, что сформировали слой покрытия из твердого смазочного материала (10% по весу ПТФЭ, 45% по весу ФЭП и 45% по весу h-BN) способом по Примеру 1. В изготовленном сферическом кольцевом уплотняющем элементе твердый смазочный материал наружного слоя был образован смазочной композицией, содержащей 10% по весу ПТФЭ, 45% по весу ФЭП и 45% по весу h-BN. Кроме того, в сферическом кольцевом основании и наружном слое содержалось 56,4% по весу упрочняющих элементов сферического кольцевого основания и наружного слоя и 43,6% по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом. Плотность термостойкого материала, образованного пористым графитом и твердым смазочным материалом, в сферическом кольцевом основании и наружном слое составляла 1,61 мг/м3. Кроме того, в наружном слое содержалось 65,7% по весу упрочняющего элемента, образованного металлической проволочной сеткой, и 34,3% по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом.

Пример 3

Изготовили сферический кольцевой уплотняющий элемент способом по Примеру 1 за исключением того, что использовали проволоку из аустенитной нержавеющей стали (марки SUS 304) диаметром 0,15 мм, чтобы изготовить цилиндрическую плетеную металлическую проволочную сетку с размером ячеек 3,5 мм по вертикали и 1,5 мм по горизонтали, которую пропустили между парой роликов и способом по Примеру 1 получили ленточную металлическую проволочную сетку для применения в качестве металлической проволочной сетки, служащей упрочняющим элементом наружного слоя, и того, что сформировали слой покрытия из твердого смазочного материала (45% по весу ПТФЭ, 45% по весу ФЭП и 10% по весу h-BN) способом по Примеру 1. В изготовленном сферическом кольцевом уплотняющем элементе твердый смазочный материал наружного слоя состоял из смазочной композиции, содержащей 45% по весу ПТФЭ, 45% по весу ФЭП и 10% по весу h-BN. Кроме того, в сферическом кольцевом основании и наружном слое содержалось 55,8% по весу упрочняющих элементов сферического кольцевого основания и наружного слой и 44,2% по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом. Плотность термостойкого материала, образованного пористым графитом и твердым смазочным материалом, в сферическом кольцевом основании и наружном слое составляла 1,62 мг/м3. Кроме того, в наружном слое содержалось 31,0% по весу упрочняющего элемента, образованного металлической проволочной сеткой, и 69,0% по весу по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом.

Пример 4

Изготовили сферический кольцевой уплотняющий элемент способом по Примеру 1 за исключением того, что изготовили слой покрытия из твердого смазочного материала (40% по весу ПТФЭ, 10% по весу ФЭП и 50% по весу h-BN) способом по Примеру 1. В изготовленном сферическом кольцевом уплотняющем элементе твердый смазочный материал наружного слоя состоял из смазочной композиции, содержащей 40% по весу ПТФЭ, 10% по весу ФЭП и 50% по весу h-BN. Кроме того, в сферическом кольцевом основании и наружном слое содержалось 67,5% по весу упрочняющих элементов сферического кольцевого основания и наружного слоя и 32,5% по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом. Плотность термостойкого материала, образованного пористым графитом и твердым смазочным материалом, в сферическом кольцевом основании и наружном слое составляла 1,68 мг/м3. Кроме того, в наружном слое содержалось 66,2% по весу упрочняющего элемента, образованного металлической проволочной сеткой, и 33,8% по весу термостойкого материала, образованного пористым графитом и твердым смазочным материалом.

Пример 5