Настоящее изобретение относится к способу изготовления термоэлектрического конструктивного элемента и самому термоэлектрическому конструктивному элементу.

Термоэлектрические модули отдельно или в определенном множестве применяются в качестве термоэлектрического генератора, который из температурного потенциала и результирующего из него теплового потока вырабатывает электрическую энергию. Выработка электрической энергии происходит на основе так называемого эффекта Зеебека. Термоэлектрические модули построены из электрически соединенных между собой легированных примесью р-типа и легированных примесью n-типа термоэлектрических конструктивных элементов. Термоэлектрические конструктивные элементы имеют так называемую горячую сторону и расположенную напротив холодную сторону, через которые они в каждом случае электрически проводящим образом попеременно соединены со смежно расположенными другими термоэлектрическими конструктивными элементами. При этом горячая сторона теплопроводным образом соединена со стенкой термоэлектрического модуля, на которую подается горячая среда (например, отработавший газ (ОГ)). Соответственно, холодная сторона термоэлектрического конструктивного элемента теплопроводным образом соединена с другой стенкой термоэлектрического модуля, на которую подается холодная среда (например, охлаждающая жидкость).

Термоэлектрические генераторы применяются, прежде всего, в автомобилях, но и в других областях техники, в которых температурный потенциал посредством установки термоэлектрических генераторов может быть использован для выработки электрической энергии.

Термоэлектрические конструктивные элементы при эксплуатации термоэлектрического генератора подвергаются температурным потенциалам, так что между горячей стороной и холодной стороной термоэлектрического конструктивного элемента течет тепловой поток для выработки электрической энергии. Кроме того, термоэлектрические конструктивные элементы подвержены переменным напряжениям, которые являются результатом меняющихся значений температуры на горячей стороне и на холодной стороне. Вследствие этой нагрузки может иметь место отказ термоэлектрического конструктивного элемента, так что эффективность преобразования тепловой энергии в электрическую энергию, по меньшей мере, снижается.

В соответствии с этим задача настоящего изобретения состоит в том, чтобы, по меньшей мере частично, решить указанные со ссылкой на уровень техники проблемы. Прежде всего, должен быть указан способ изготовления термоэлектрического конструктивного элемента, с помощью которого может быть изготовлен долговечный и стойкий к переменным термическим напряжениям термоэлектрический конструктивный элемент. Кроме того, должен быть предложен соответствующий термоэлектрический конструктивный элемент, который выполнен стойким к соответствующим нагрузкам.

Эти задачи решены посредством способа изготовления термоэлектрического конструктивного элемента в соответствии с признаками п. 1 формулы изобретения и термоэлектрическим конструктивным элементом по п. 6 формулы изобретения. Другие благоприятные варианты осуществления изобретения указаны в сформулированных как зависимые пунктах формулы изобретения. Следует указать на то, что приведенные в формуле отдельно признаки могут быть комбинированы между собой любым, технологически рациональным, образом и показывают дополнительные варианты осуществления изобретения. Описание, прежде всего, в связи с фигурами поясняет изобретение дальше и приводит дополнительные примеры осуществления изобретения. Кроме того, следует указать на то, что применение предложенного здесь термоэлектрического конструктивного элемента не ограничено автомобилями. Последующие высказывания по способу согласно изобретению, в той мере, в какой это технологически рационально, соответственно относятся и термоэлектрическому конструктивному элементу согласно изобретению.

Предлагаемый в изобретении способ изготовления термоэлектрического конструктивного элемента включает, по меньшей мере, следующие шаги:

а) обеспечение по меньшей мере одного волокна,

б) покрытие по меньшей мере одного волокна термоэлектрическим материалом, так что образуется по меньшей мере одно покрытое волокно,

в) по меньшей мере, скручивание по меньшей мере одного покрытого волокна в кольцо с центральной осью,

г) прессование кольца для получения термоэлектрического конструктивного элемента, имеющего первую протяженность в осевом направлении, и

д) разделение полученного на шаге г) термоэлектрического конструктивного элемента на несколько термоэлектрических конструктивных элементов, каждый из которых имеет в осевом направлении вторую протяженность, меньшую первой протяженности, причем прессование на шаге г) проводят при температуре, составляющей по меньшей мере 250°С, и давлении, составляющем по меньшей мере 2 бар.

Указанные выше параметры прессования обеспечивают соединение витков волокна в единый монолит, чем достигается высокая прочность и долговечность изделия.

Способ, предпочтительно, выполняется в последовательности а)-д) шаг за шагом, причем, прежде всего, шаги а), б) и в) могут выполняться многократно и/или параллельно друг другу. Прежде всего, способ содержит другие, промежуточные, шаги, например, по манипулированию волокном, покрытым волокном и/или кольцом.

Волокно имеет, прежде всего, по меньшей мере, следующие свойства: вытянутое, нитевидное, гибкое, поперечное сечение, предпочтительно круглое, длина, предпочтительно, по меньшей мере в 100 раз больше, чем диаметр волокна, диаметр по меньшей мере 0,5 микрон, диаметр максимально 5 микрон. Прежде всего, способ предусматривает, что для изготовления термоэлектрического конструктивного элемента используется именно одно волокно, но предпочтительно множество волокон.

Предпочтительно, по меньшей мере одно волокно состоит из нетермоэлектрического материала и, прежде всего, из керамического материала. При этом предлагаются, прежде всего, следующие материалы, которые могут применяться по отдельности или в сочетании друг с другом: оксиды алюминия, оксиды циркония.

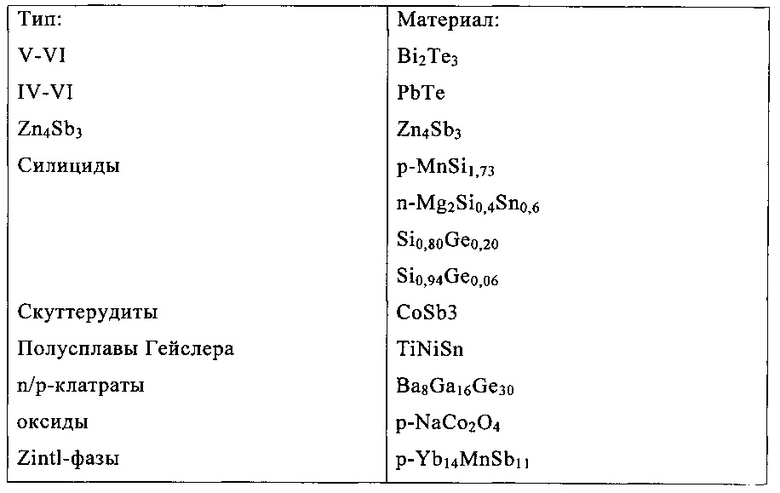

Прежде всего, на шаге б) применяется термоэлектрический материал, который имеет по меньшей мере один из следующих материалов:

В соответствии с одним особо благоприятным вариантом по меньшей мере одно волокно выполнено согласованным с термоэлектрическим материалом в отношении по меньшей мере одного свойства материала. Прежде всего, по меньшей мере, в одном температурном диапазоне от 150°С до 600°С коэффициенты теплового расширения волокна и термоэлектрического материала соответствуют друг другу и отличаются друг от друга, предпочтительно, максимум на 10%, прежде всего лишь не более чем на 2%.

Предпочтительно, по меньшей мере одно волокно имеет следующие свойства материала:

- материал волокна имеет более высокую прочность, чем термоэлектрический материал;

- прочность на растяжение материала волокна больше чем 100 Н/мм2 [ньютон на кв. миллиметр];

- прочность на сжатие материала волокна больше чем 500 Н/мм2.

Покрытие по меньшей мере одного волокна термоэлектрическим материалом, предпочтительно, происходит посредством осаждения термоэлектрического материала на волокне, например способом химического осаждения из паровой фазы или способом нанесения покрытия осаждением из паров. Но для шага нанесения покрытия являются применимыми и другие способы.

Предпочтительно, по меньшей мере одно покрытое волокно скручивается в кольцо с центральной осью, так что по меньшей мере одно покрытое волокно свивается вокруг центральной оси. Прежде всего, по меньшей мере одно волокно дополнительно складывается. Прежде всего, кольцо имеет внутренний диаметр и внешний диаметр. Прежде всего, этим способом изготавливается (цилиндрический) дисковый элемент, который не имеет внутреннего диаметра (то есть кольцо с внутренним диаметром 0 мм).

Прессование кольца, т.е. по меньшей мере одного покрытого волокна, предпочтительно проводить при температуре свыше 500°С и давлении, составляющем по меньшей мере 2,5 бар.

Хотя для изготовления термоэлектрического конструктивного элемента, наряду с термоэлектрическим материалом для покрытия волокна, также может быть добавлен, прежде всего, на или после шага в) еще один термоэлектрический материал, так чтобы термоэлектрический конструктивный элемент не состоял исключительно из (спрессованного) покрытого волокна, а дополнительно кольцо образовывал термоэлектрический материал. Но, предпочтительно, термоэлектрический конструктивный элемент образуется исключительно по меньшей мере одним покрытым волокном.

Как указано выше, полученный после шага г) термоэлектрический конструктивный элемент имеет первую протяженность вдоль осевого направления, и на шаге д) посредством разделения (например, пилением) его делят на несколько колец (по меньшей мере два кольца), каждое из которых имеет меньшую вторую протяженность в осевом направлении.

Прежде всего, первая протяженность составляет по меньшей мере 2 мм, предпочтительно по меньшей мере 10 мм. Соответственно, вторая протяженность составляет по меньшей мере 1,0 мм.

В качестве альтернативы предлагаемому в изобретении способу после шага в) можно выполнять шаг в1), на котором созданное на шаге в) кольцо способом резки делится на несколько (по меньшей мере два) колец. В соответствии с этим, тогда созданные согласно шагу г) термоэлектрические конструктивные элементы дополнительно не разрезаются. Прежде всего, в изготовленном этим способом дисковом элементе на следующем шаге проделывается внутренний диаметр. Этот шаг, предпочтительно, следует за шагом в), в1) или г).

Прежде всего по меньшей мере одно покрытое волокно простирается в периферическом направлении изготовленного термоэлектрического конструктивного элемента в угловом диапазоне по меньшей мере 120°, предпочтительно по меньшей мере 360° и особенно предпочтительно по меньшей мере 420°. Прежде всего, по меньшей мере два волокна накладываются друг на друга в периферическом направлении в угловом диапазоне по меньшей мере 5°. За счет этого обеспечивается, что термоэлектрический конструктивный элемент имеет благоприятные, полученные благодаря волокну, материальные свойства.

Согласно изобретению, кроме того, предлагается термоэлектрический конструктивный элемент, который имеет по меньшей мере одно покрытое термоэлектрическим материалом волокно, причем термоэлектрический конструктивный элемент выполнен кольцеобразным, и по меньшей мере одно покрытое волокно простирается в периферическом направлении в угловом диапазоне по меньшей мере 120°, предпочтительно по меньшей мере 360°, а особенно предпочтительно по меньшей мере 420°. Термоэлектрический конструктивный элемент изготовлен способом согласно изобретению.

Предпочтительно, термоэлектрический конструктивный элемент состоит на 20-80% по массе из нетермоэлектрического материала, прежде всего на 35-65% по массе. В соответствии с одним благоприятным вариантом термоэлектрического конструктивного элемента нетермоэлектрический материал в температурном диапазоне от 20°С до 600°С имеет по меньшей мере одно свойство из следующей группы:

- более высокая прочность на растяжение Rm и/или предел текучести Rp0,2, чем термоэлектрический материал,

- меньшая удельная теплопроводность [ватт/Кельвин*метр], чем термоэлектрический материал,

- меньшая электрическая проводимость [ампер/вольт*метр], чем термоэлектрический материал.

Кроме того, является предпочтительным, чтобы имелось несколько из этих свойств или все эти свойства.

Свойство поддерживает желательные функции термоэлектрического конструктивного элемента, как, например, улучшение прочности на растяжение, (при необходимости, локально заданная или адаптированная) теплопроводность и/или адаптированная электрическая проводимость, причем последние свойства могут быть использованы, прежде всего, для улучшения КПД термоэлектрического конструктивного элемента. Прежде всего, предусмотрено, что нетермоэлектрический материал расположен внутри термоэлектрического конструктивного элемента.

Прежде всего, предусмотрено, что нетермоэлектрический материал применяется не как электрический проводник, то есть не берет на себя функцию термоэлектрического материала (эффект Зеебека/эффект Пельтье). Прежде всего, термоэлектрический эффект реализуется исключительно посредством термоэлектрического материала в термоэлектрическом конструктивном элементе.

Прежде всего, применение нетермоэлектрического материала внутри термоэлектрического конструктивного элемента делает возможным то, что теплопроводность построенного с помощью соответствующих термоэлектрических конструктивных элементов термоэлектрического модуля в рабочей точке установлена так, что от 20% до 80%, прежде всего от 35% до 65%, суммарной температурной разности (между ОГ и охлаждающей средой) приходится на термоэлектрический модуль, то есть между горячей стороной и холодной стороной. В этой связи обращается внимание на DE 102010030259 А1, на содержание которого для пояснения технических фактов здесь делается ссылка в полном объеме. Приведенные там высказывания по «постороннему материалу» здесь относятся к «нетермоэлектрическому материалу».

Предложенный здесь способ и термоэлектрический конструктивный элемент отличаются специальным применением покрытого термоэлектрическим материалом волокна. За счет этого волокна, прежде всего, из керамического материала, явно повышается механическая прочность и стойкость к термическим переменным нагрузкам, так что могут изготавливаться долговечные термоэлектрические модули. Прежде всего, по меньшей мере одним волокном поглощаются силы в периферическом направлении колец. Предпочтительно, за счет этого уменьшается или даже полностью предотвращается ползучесть термоэлектрического материала.

Кроме того, предлагается автомобиль, имеющий двигатель внутреннего сгорания (ДВС), систему выпуска отработавших газов (ОГ) и термоэлектрический модуль, расположенный с возможностью подачи к нему ОГ для выработки электрической энергии из их тепловой энергии, причем термоэлектрический модуль имеет несколько предлагаемых в изобретении термоэлектрических конструктивных элементов.

Далее изобретение и технический контекст поясняются более детально на фигурах. Фигуры показывают особенно предпочтительные примеры осуществления, которыми изобретение, однако, не ограничено. Одинаковые ссылочные обозначения на фигурах используются для одинаковых объектов.

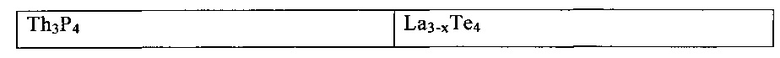

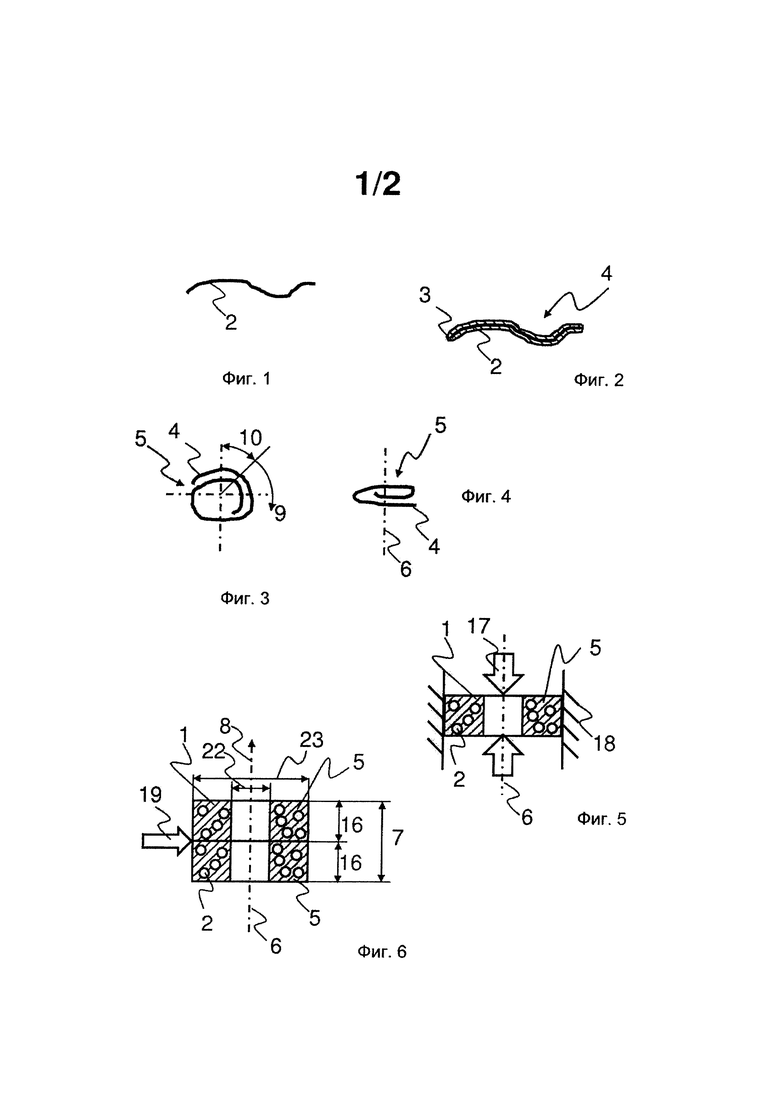

Схематически показано на:

Фиг. 1: волокно в соответствии с шагом а) способа,

Фиг. 2: покрытое волокно в соответствии с шагом б) способа,

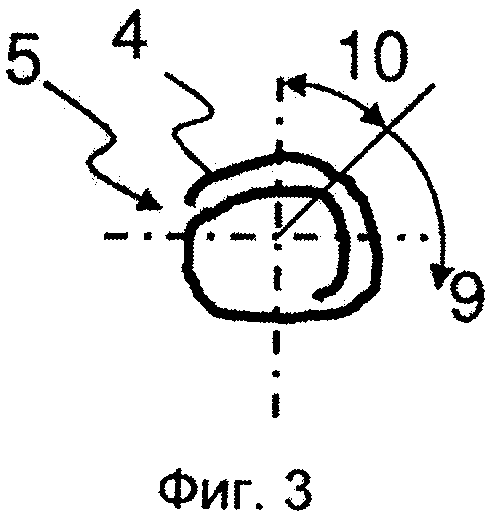

Фиг. 3: закрученное, покрытое волокно в соответствии с шагом в) способа в виде сверху,

Фиг. 4: закрученное, покрытое волокно в соответствии с шагом в) способа в виде сбоку,

Фиг. 5: термоэлектрический конструктивный элемент в соответствии с шагом г) способа,

Фиг. 6: термоэлектрический конструктивный элемент в соответствии с шагом г1) способа,

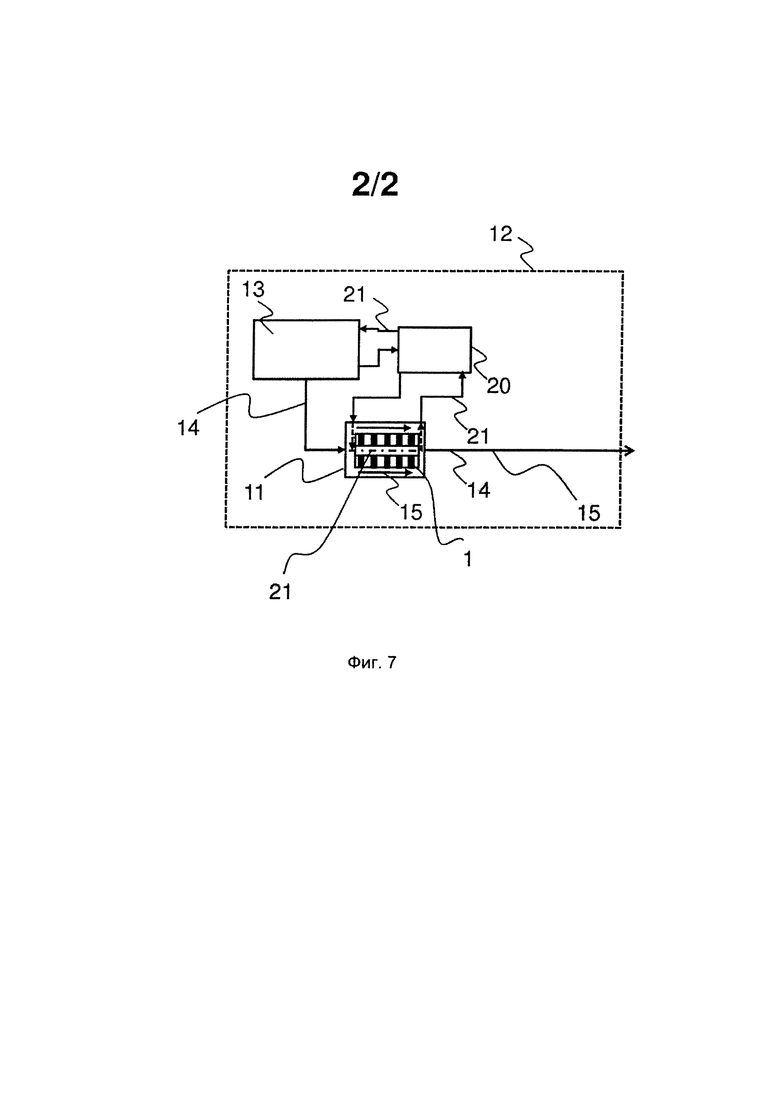

Фиг. 7: автомобиль.

На фиг. 1 показано обеспечение волокна 2 в соответствии с шагом а) способа изготовления термоэлектрического конструктивного элемента 1.

На фиг. 2 показано покрытое волокно 4, которое было изготовлено в соответствии с шагом б) способа, причем волокно 2 было покрыто термоэлектрическим материалом 3.

На фиг. 3 показано закрученное, покрытое волокно 4 в соответствии с шагом в) способа. Здесь закрученное, покрытое волокно 4 показано в виде сверху. Покрытое волокно 4 закручено в кольцо 5, причем покрытое волокно 4 протирается в периферическом направлении 9 в угловом диапазоне 10.

На фиг. 4 показано закрученное, покрытое волокно 4 в соответствии с шагом в) способа в виде сбоку. Покрытое волокно 4 закручено в кольцо 5 вокруг центральной оси 6.

На фиг. 5 показан термоэлектрический конструктивный элемент 1, который изготавливается в соответствии с шагом г) способа. Кольцо 5 с центральной осью 6 в устройстве 18, по меньшей мере, усилием 17 прессования уплотняется в термоэлектрический конструктивный элемент 1. В показанном поперечном сечении термоэлектрического конструктивного элемента 1 видны волокна 2 покрытых волокон 4.

На фиг. 6 показан термоэлектрический конструктивный элемент 1 после шага г1) способа. При этом термоэлектрический конструктивный элемент 1, который имеется в форме кольца 5 и простирается вдоль осевого направления 8 на первой протяженности 7, посредством способа разделения 19 делится на два термоэлектрических конструктивных элемента 1. Эти термоэлектрические конструктивные элементы 1 после разделения 19 в каждом случае имеют меньшую вторую протяженность 16. Термоэлектрический конструктивный элемент имеет внутренний диаметр 22 и внешний диаметр 23.

На фиг. 7 показан автомобиль 12 с ДВС 13 и системой 14 выпуска ОГ, причем в системе 14 выпуска ОГ расположен термоэлектрический модуль 11. ОГ 15 течет, исходя из ДВС 13, через систему 14 выпуск ОГ и термоэлектрический модуль 11 в окружающую среду. Для охлаждения система 20 охлаждения соединена с ДВС 13 и термоэлектрическим модулем 11. Холодная среда 21 течет, исходя из системы 20 охлаждения, к термоэлектрическому модулю 11. Термоэлектрический модуль 11 имеет трубчатую конструкцию и имеет трубчатые термоэлектрические конструктивные элементы 1, которые расположены один за другим вдоль осевого направления. Во внутреннем канале термоэлектрический модуль 11 имеет холодную сторону, которая омывается холодной средой 21. Горячая сторона здесь расположена на внешней поверхности. На внешней поверхности на термоэлектрический модуль 11 подается ОГ 15. Соответственно, через термоэлектрический модуль 11 образуется температурный потенциал между ОГ 15 и холодной средой 21, так что термоэлектрическими конструктивными элементами 1 вырабатывается электрический ток.

Изобретение относится к способу изготовления термоэлектрического конструктивного элемента и термоэлектрическому конструктивному элементу (1). Термоэлектрический конструктивный элемент (1) имеет по меньшей мере одно покрытое термоэлектрическим материалом (3) волокно (4). Термоэлектрический конструктивный элемент (1) выполнен кольцеобразным. Способ предусматривает обеспечение по меньшей мере одного волокна (2), покрытие по меньшей мере одного волокна (2) термоэлектрическим материалом (3), так что образуется по меньшей мере одно покрытое волокно (4), скручивание по меньшей мере одного покрытого волокна (4) в кольцо (5) с центральной осью (6), прессование кольца (5) для получения термоэлектрического конструктивного элемента (1), имеющего первую протяженность (7) в осевом направлении (8), и разделение полученного термоэлектрического конструктивного элемента (1) на несколько термоэлектрических конструктивных элементов (1), каждый из которых имеет в осевом направлении (8) вторую протяженность (16), меньшую первой протяженности (7). Прессование на шаге проводят при температуре, составляющей по меньшей мере 250°C, и давлении, составляющем по меньшей мере 2 бар. Термоэлектрический конструктивный элемент (1) имеет по меньшей мере одно покрытое термоэлектрическим материалом (3) волокно (4), причем термоэлектрический конструктивный элемент (1) выполнен кольцеобразным. По меньшей мере одно покрытое волокно (4) простирается в периферическом направлении (9) в угловом диапазоне (10) по меньшей мере 120°. Технический результат: повышение долговечности термоэлектрического конструктивного элемента и стойкости к переменным термическим напряжениям. 3 н. и 4 з.п. ф-лы, 7 ил.

1. Способ изготовления термоэлектрического конструктивного элемента (1), включающий по меньшей мере следующие шаги:

а) обеспечение по меньшей мере одного волокна (2),

б) покрытие по меньшей мере одного волокна (2) термоэлектрическим материалом (3), так что образуется по меньшей мере одно покрытое волокно (4),

в) по меньшей мере скручивание по меньшей мере одного покрытого волокна (4) в кольцо (5) с центральной осью (6),

г) прессование кольца (5) для получения термоэлектрического конструктивного элемента (1), имеющего первую протяженность (7) в осевом направлении (8), и

д) разделение полученного на шаге г) термоэлектрического конструктивного элемента (1) на несколько термоэлектрических конструктивных элементов (1), каждый из которых имеет в осевом направлении (8) вторую протяженность (16), меньшую первой протяженности (7),

причем прессование на шаге г) проводят при температуре, составляющей по меньшей мере 250°C, и давлении, составляющем по меньшей мере 2 бар.

2. Способ по п. 1, причем прессование проводят при температуре свыше 500°C и давлении, составляющем по меньшей мере 2,5 бар.

3. Способ по п. 1, причем по меньшей мере одно покрытое волокно (4) простирается в периферическом направлении (9) термоэлектрического конструктивного элемента в угловом диапазоне (10) по меньшей мере 120°.

4. Способ по п. 2, причем по меньшей мере одно покрытое волокно (4) простирается в периферическом направлении (9) термоэлектрического конструктивного элемента в угловом диапазоне (10) по меньшей мере 120°.

5. Способ по одному из пп. 1-4, причем по меньшей мере одно волокно (2) состоит из керамического материала.

6. Термоэлектрический конструктивный элемент (1), изготовленный способом по одному из пп. 1-5 и имеющий по меньшей мере одно покрытое термоэлектрическим материалом (3) волокно (4), причем термоэлектрический конструктивный элемент (1) выполнен кольцеобразным, и по меньшей мере одно покрытое волокно (4) простирается в периферическом направлении (9) в угловом диапазоне (10) по меньшей мере 120°.

7. Автомобиль (12), имеющий двигатель внутреннего сгорания (13), систему (14) выпуска отработавших газов (ОГ) и термоэлектрический модуль (11), расположенный с возможностью подачи к нему ОГ (15) для выработки электрической энергии из их тепловой энергии, причем термоэлектрический модуль (11) имеет несколько термоэлектрических конструктивных элементов (1) по п. 6.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ТЕРМОЭЛЕКТРИЧЕСКОЙ БАТАРЕИ | 0 |

|

SU169620A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 2000294840 A, 20.10.2000 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2017-05-31—Публикация

2013-05-31—Подача