Область техники, к которой относится изобретение

Настоящее изобретение относится к каркасу катушки электродвигателя и, более конкретно, к каркасу катушки электродвигателя, который должен прикрепляться к сердечнику, такому как катушка с магнитным сердечником, в положении, в котором катушка наматывается на каркас катушки электродвигателя в, например, статоре электродвигателя, составляющем часть электродвигателя-генератора гибридного автомобиля, электромобиля и т.д. или подобного.

Предпосылки создания изобретения

Электродвигатель-генератор, избирательно действующий как электродвигатель и генератор мощности, устанавливают в гибридном автомобиле или электромобиле. Такой электродвигатель-генератор содержит, например, цилиндрический ротор, прикрепленный к выходному валу, поддерживаемому с возможностью вращения вокруг оси, статор электродвигателя, содержащий внутреннюю периферийную поверхность, удаленную от внешней периферийной поверхности ротора на заданное расстояние, предусмотренное между ними, и корпус электродвигателя, вмещающий статор электродвигателя.

Статор электродвигателя, составляющий часть такого электродвигателя-генератора, как правило, содержит сердечник и катушку. Для изолирования сердечника и катушки друг от друга катушку наматывают на каркас катушки электродвигателя и каркас катушки, вокруг которого намотана катушка, прикрепляют к сердечнику.

Относительно такого каркаса катушки электродвигателя до настоящего времени были поданы такие заявки на патент, как, например, патентная литература 1 и патентная литература 2. Такой традиционный каркас катушки электродвигателя, как правило, изготавливают из синтетической смолы, а полифениленсульфид или подобный материал применяют, например, в случае статора с сосредоточенной обмоткой.

Однако когда каркас катушки изготовлен из такой синтетической смолы, нижнее предельное значение толщины каркаса катушки составляет приблизительно 0,6 мм и каркас не обязательно в достаточной мере выдерживает современные дополнительное повышение производительности, повышение выходной мощности и уменьшение размеров электродвигателей-генераторов и т.п.

В таких обстоятельствах и принимая во внимание уменьшение размеров предлагается каркас катушки электродвигателя, в котором основная часть каркаса катушки и фланцевые части выполнены из изоляционной бумаги и, по меньшей мере, поверхности основной части каркаса катушки и фланцевых частей, выполненные из изоляционной бумаги и которые должны вступать в контакт с катушкой, изготовлены из волокна на основе ароматического полиамида (патентная литература 3). При такой технологии применяемая изоляционная бумага имеет структуру, в которой термостойкие листы (9) и (9), изготовленные из волокна на основе ароматического полиамида, предусмотрены как на верхней, так и на нижней сторонах подложки с клеящими веществами (10) и (10), размещенной между ними. Кроме того, в качестве клеящих веществ используют клеящее вещество на основе акрила или композицию термоотверждающейся смолы, содержащую компонент на основе эпоксидной смолы, компонент на основе фенол-альдегидной смолы или компонент на основе акриловой смолы и компонент на основе отверждающего средства на основе имидазола.

Указывается, что каркас катушки для электродвигателя, который должен иметь высокую производительность и высокую выходную мощность, должен одновременно удовлетворять следующим четырем требованиям:

1) быть тонким (небольшая толщина);

2) предотвращать короткое замыкание на землю между катушкой и сердечником (высокое выдерживаемое напряжение, сопротивление частичному разряду);

3) выдерживать тепловое воздействие, производимое катушкой (теплостойкость); и

4) иметь механическую прочность.

В частности, считается, что небольшая толщина чрезвычайно важна, поскольку чем тоньше каркас катушки, тем в большей степени может быть увеличена катушка, так что может быть увеличен коэффициент заполнения и может быть достигнуто повышение выходной мощности.

Ссылки на известный уровень техники

Список патентной литературы

Патентная литература 1: JP 2005-102454А

Патентная литература 2: JP 2002-142399А

Патентная литература 3: JP 2008-263704А

Сущность изобретения

Целью настоящего изобретения является предоставление каркаса катушки электродвигателя, способного выдерживать повышенную производительность и повышенную выходную мощность электродвигателя-генератора или подобного.

С учетом таких обстоятельств авторы настоящего изобретения провели глубокие исследования для разработки каркаса катушки электродвигателя, способного выдерживать повышенную производительность и повышенную выходную мощность электродвигателя-генератора или подобного, и, следовательно, пришли к созданию настоящего изобретения.

Согласно первому аспекту настоящее изобретение предоставляет каркас катушки электродвигателя, содержащий основную часть каркаса катушки, вокруг которой катушка должна быть намотана, и фланцевые части, выполненные как единое целое с обеими торцевыми частями основной части каркаса катушки, при этом каркас катушки электродвигателя содержит:

формованную деталь на основе смолы, выполненную при помощи использования полимера, имеющего амидные связи; и

изоляционную бумагу, содержащую арамидную бумагу, выполненную из арамидного фибрида и арамидного короткого волокна, при этом

поверхность формованной детали на основе смолы и арамидная бумага непосредственно соединены друг с другом.

Во втором аспекте настоящее изобретение предусматривает каркас катушки электродвигателя согласно первому аспекту, при этом поверхность изоляционной бумаги, соприкасающаяся с формованной деталью на основе смолы, пропитана смолой с образованием формованной детали на основе смолы.

В третьем аспекте настоящее изобретение предусматривает каркас катушки электродвигателя согласно первому или второму аспекту, при этом формованная деталь на основе смолы содержит канавку для размещения катушки.

В четвертом аспекте настоящее изобретение предоставляет способ изготовления каркаса катушки электродвигателя согласно любому из аспектов с первого по третий, при этом способ включает соединение формованной детали на основе смолы с изоляционной бумагой одновременно с формованием формованной детали на основе смолы.

В пятом аспекте настоящее изобретение предоставляет электродвигатель, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя согласно любому из аспектов с первого по третий, и наматывания катушки вокруг каркаса катушки электродвигателя.

В шестом аспекте настоящее изобретение предоставляет электродвигатель-генератор, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя согласно любому из аспектов с первого по третий, и наматывания катушки вокруг каркаса катушки электродвигателя.

В седьмом аспекте настоящее изобретение предусматривает генератор мощности, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя согласно любому из аспектов с первого по третий, и наматывания катушки вокруг каркаса катушки электродвигателя.

Краткое описание графических материалов

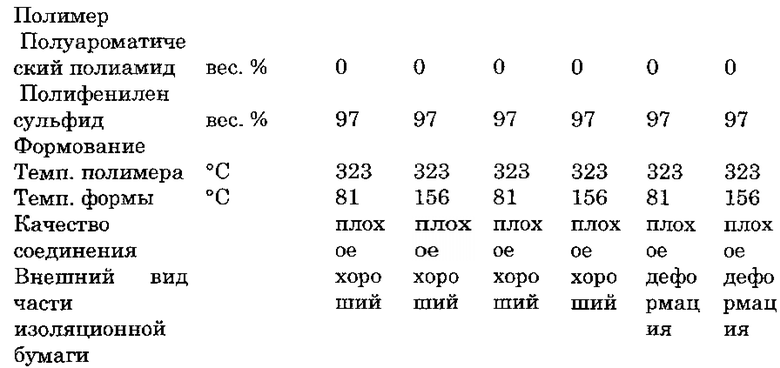

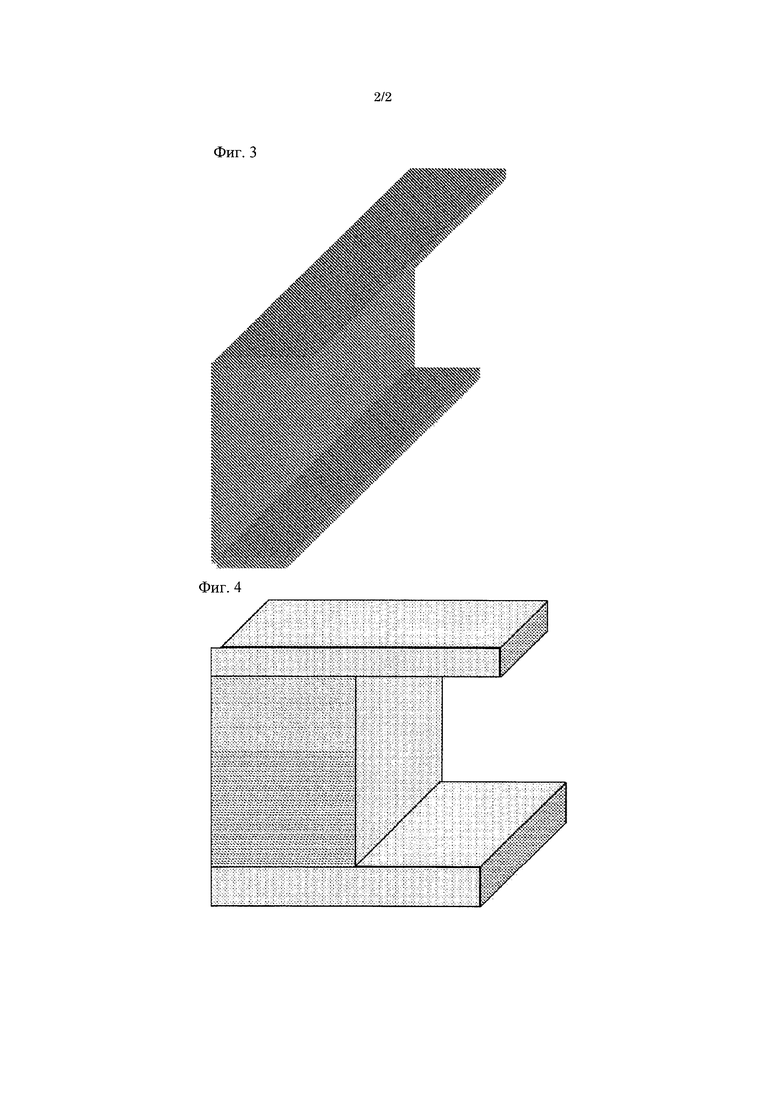

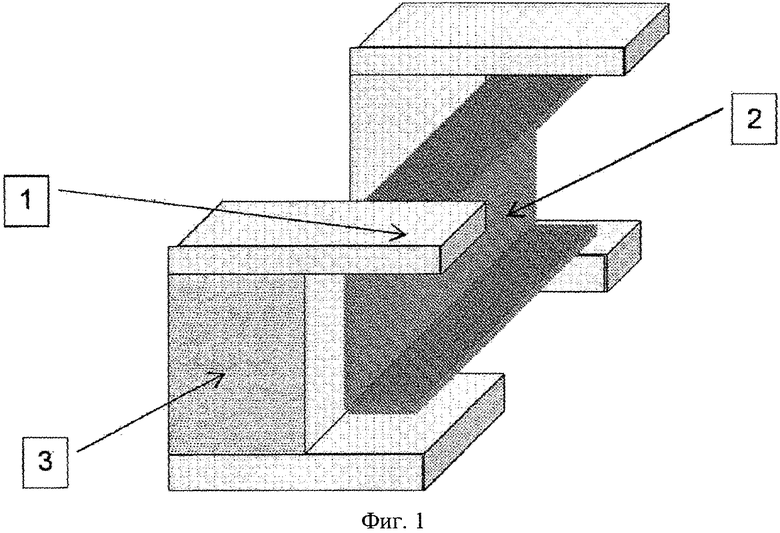

На фиг. 1 показан вид в перспективе каркаса катушки электродвигателя согласно варианту осуществления.

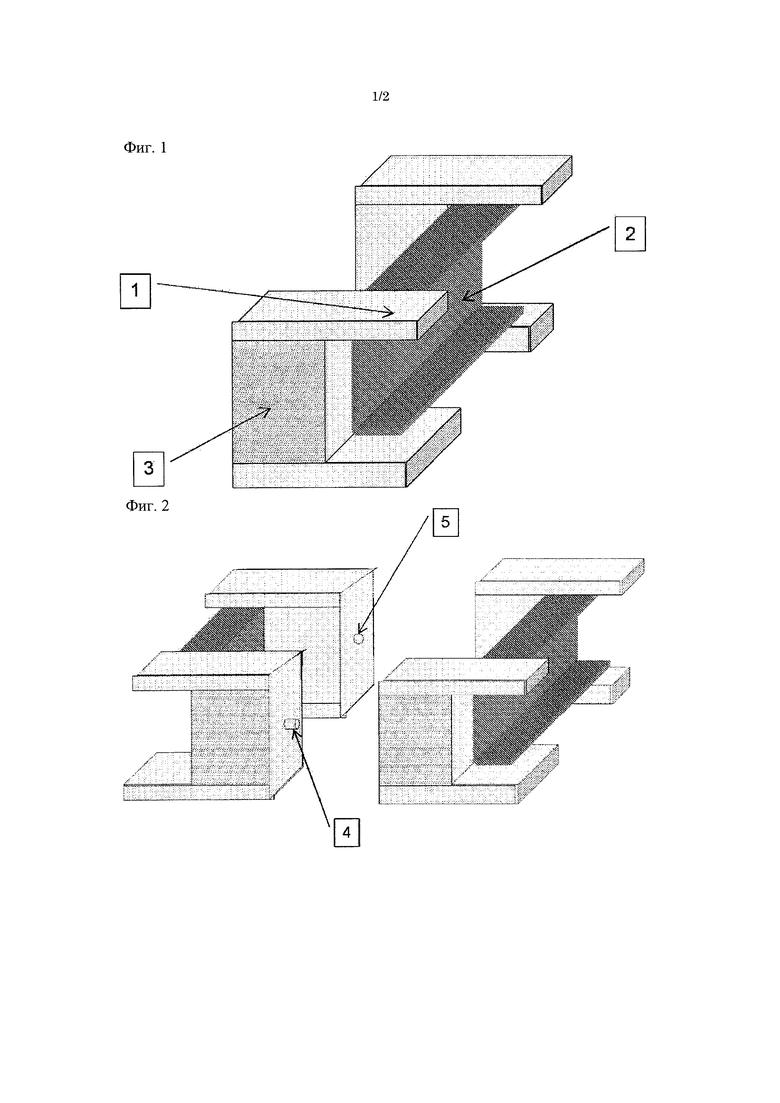

На фиг. 2 показан аспект, в котором пара каркасов катушки электродвигателя согласно варианту осуществления объединены (сердечник статора должен быть размещен в центре).

На фиг. 3 показан вид в перспективе изогнутой изоляционной бумаги, составляющей часть каркаса катушки.

На фиг. 4 показан вид в перспективе формованной детали на основе смолы, составляющей часть каркас катушки.

Описание вариантов осуществления

(Изоляционная бумага)

В настоящем изобретении термин «изоляционная бумага» означает арамидную бумагу, по меньшей мере одна поверхность которой выполнена из арамидного фибрида и арамидного короткого волокна, при этом сама арамидная бумага и слоистые листы, содержащие арамидную бумагу, входят в объем термина «изоляционная бумага».

(Арамид)

В настоящем изобретении термин «арамид» означает линейное полимерное соединение (ароматический полиамид), в котором 60% или более амидных связей непосредственно соединяются с ароматическими кольцами. Примеры такого арамида включают поли(мета-фениленизофталамид) и его сополимеры, поли(пара-фенилентерефталамид) и его сополимеры, сополимер поли(пара-фенилена) и поли(3,4’-дифенилоксид)терефталамида и т.п. Данные арамиды производятся в промышленных масштабах посредством хорошо известного способа полимеризации на границе фаз, способа полимеризации в растворе или подобного способа с использованием, например, изофталоилдихлорида и м- фенилендиамина, которые имеются в продаже. Однако арамиды не ограничены указанными выше. Из этих арамидов предпочтительно применяется поли(мета-фениленизофталамид), поскольку он имеет превосходные характеристики, такие как формуемость, способность к термическому соединению, огнестойкость и теплостойкость.

(Арамидный фибрид)

В настоящем изобретении арамидный фибрид представляет собой пленочные частицы арамида, имеющие возможность образовывать бумагу, а также относится к арамидной пульпе (см. рассмотренные публикации заявок на патент Японии №. Sho 35-11851 и Sho 37-5732 и т.д.).

Хорошо известно, что арамидный фибрид применяется в качестве сырья для изготовления бумаги после обработки измельчением и обработки дроблением/размолом, как и в случае с обычной древесной массой. Для поддержания качества, подходящего для изготовления бумаги, так называемая обработка дроблением/размолом может быть проведена с арамидным фибридом. Данная обработка дроблением/размолом может быть проведена путем использования дискового рафинера, ролла или другого устройства обработки сырья для изготовления бумаги, оказывающего эффект механической резки. В данной операции морфологическое изменение фибрида может быть отслежено посредством способа тестирования дренируемости (садкости), описанного в японском промышленном стандарте Р 8121. В настоящем изобретении садкость арамидного фибрида, подвергнутого обработке дроблением/размолом, предпочтительно находится в диапазоне от 10 см3 до 300 см3. Фибрид, имеющий садкость выше данного диапазона, может привести к уменьшению прочности теплостойкого электроизоляционного листового материала, выполненного из фибрида. С другой стороны, при попытке достижения садкости ниже 10 см3 эффективность применения прикладываемой механической силы падает и величина обработки за единицу времени уменьшается во многих случаях. Кроме того, фибрид становится чрезмерно тонким, так что так называемая связывающая функция имеет тенденцию к уменьшению. Следовательно, не наблюдалось существенного преимущества при получении садкости менее 10 см3, как было описано выше.

(Арамидное короткое волокно)

Арамидное короткое волокно получают путем разрезания волокна, выполненного из арамида. Примеры такого волокна включают доступные под торговыми названиями "TEIJIN CONEX (зарегистрированная торговая марка)" компании Teijin Limited, "NOMEX (зарегистрированная торговая марка)" компании DuPont и т.п., но не ограничиваясь этим.

Длина арамидного короткого волокна может быть выбрана в диапазоне в целом от 1 мм включительно до 50 мм, не включая это предельное значение, и предпочтительно от 2 до 10 мм. Если длина короткого волокна меньше чем 1 мм, механические свойства листового материала ухудшаются. С другой стороны, короткое волокно, имеющее длину 50 мм или более, имеет тенденцию подвергаться "запутыванию", "образованию узлов" и т.п. во время изготовления арамидной бумаги посредством мокрого способа и, следовательно, имеет тенденцию вызывать дефекты.

(Арамидная бумага)

В настоящем изобретении арамидная бумага представляет собой листовое изделие, главным образом состоящее из вышеописанного арамидного фибрида и арамидного короткого волокна, и имеет толщину в диапазоне, как правило, от 20 мкм до 1000 мкм и предпочтительно от 25 до 200 мкм. Кроме того, арамидная бумага имеет массу в диапазоне, как правило, от 10 г/м2 до 1000 г/м2 и предпочтительно от 15 до 200 г/м2. Особенно предпочтительно, если соотношение арамидный фибрид/арамидное короткое волокно составляет от 30/70 до 70/30 (весовое соотношение).

В целом арамидная бумага изготавливается посредством способа, в котором вышеописанный арамидный фибрид и арамидное короткое волокно смешивают друг с другом, а затем из них формируют лист. Характерные примеры применимых способов включают способ, в котором арамидный фибрид и арамидное короткое волокно подвергают сухому смешиванию друг с другом, а затем формируют лист путем использования потока воздуха; способ, в котором арамидный фибрид и арамидное короткое волокно диспергируют в жидкой среде и смешивают друг с другом, затем образуют лист путем подачи дисперсии на проницаемую для жидкости основу, например провод или ленту, и жидкость удаляют из листа, который затем высушивают; и т.п. Из этих способов предпочтительно выбирают так называемый мокрый способ изготовления бумаги, в котором вода применяется в качестве среды.

В мокром способе изготовления бумаги водные суспензии из, по меньшей мере, арамидного фибрида и арамидного короткого волокна или водную суспензию их смеси подают в бумагоделательную машину и диспергируют, после чего следуют операции сливания воды, выдавливания воды и сушки, а затем бумагу наматывают в целом в виде листа. В качестве бумагоделательной машины применяют длинносеточную бумагоделательную машину, цилиндрическую бумагоделательную машину, бумагоделательную машину с наклонной сеткой, комбинированную бумагоделательную машину, в которой любые из этих бумагоделательных машин комбинируются, или подобные машины. В случае производства с помощью комбинированной бумагоделательной машины можно получить составной лист, содержащий несколько слоев бумаги, путем формирования листов из суспензий, имеющих различные отношения компонентов смеси, и группирования этих листов. При необходимости при изготовлении бумаги применяются добавки, такие как добавка для улучшения дисперсности, противопенная добавка и упрочняющее средство.

Плотность и механическая прочность арамидной бумаги, полученной, как описано выше, может быть улучшена путем горячего прессования арамидной бумаги между парой валков при высокой температуре и высоком давлении. При использовании металлических валков режим горячего прессования предусматривает, например, что температура находится в диапазоне от 100 до 400°С, а линейное давление находится в диапазоне от 50 до 400 кг/см, но не ограничиваясь этим. Также можно разместить слоями несколько листов арамидной бумаги во время горячего прессования. Вышеописанное горячее прессование может быть проведено несколько раз в любом порядке.

В настоящем изобретении изоляционная бумага, содержащая арамидную бумагу, выполненную из арамидного фибрида и арамидного короткого волокна и предусмотренную на стороне поверхности изоляционной бумаги, соединенная с формованной деталью на основе смолы, может представлять собой саму арамидную бумагу или лист, полученный путем наслаивания арамидной бумаги, пленки и арамидной бумаги друг на друга и соединения их вместе при помощи клеящего вещества или подобного, при этом пленка выполнена из полимера, такого как полиэтилентерефталат, полиэтиленнафталат, полиимид, политетрафторэтилен, полифениленсульфид, полиамид, полуароматический полиамид или фенокси, смесь, или сплав любых из этих полимеров, или подобное. В данном случае любое подходящее клеящее вещество, обычно применяемое в данной области техники, может быть использовано в качестве клеящего вещества, применяемого для наслаивания арамидной бумаги. Примеры клеящего вещества включают клеящие вещества на основе эпоксидной смолы, на основе акриловой смолы, на основе фенола, на основе полиуретана, на основе кремния, на основе сложного полиэфира и т.п., но не ограничиваясь этим. Клеящая композиция для слоистого изделия из арамидной бумаги может быть клеящей композицией на основе акриловой смолы, на основе кремния, на основе полиуретана, на основе сложного полиэфира или на основе эпоксидной смолы. Кроме того, в случае наслаивания вышеописанной пленки при помощи клеящего вещества пленка практически всегда искривляется и, следовательно, слоистый лист имеет тенденцию деформироваться в связи с усадкой, возникающей при получении каркаса катушки электродвигателя согласно настоящему изобретению посредством способа литьевого формования расплава во время изготовления каркаса катушки, описанного далее. Следовательно, предпочтительно использовать способ, в котором пленка, образованная путем плавления полимера и предварительно уложенных вместе слоев арамидной бумаги, нагревается под давлением для пропитывания слоев арамидной бумаги расплавленным полимером; способ, в котором бумажное изделие (полотно) из полимера и слоев арамидной бумаги, объединенных вместе во время изготовления бумаги или уложенных вместе, нагревают под давлением для пропитывания слоев арамидной бумаги расплавленной смолой; способ, в котором смолу экструдируют из расплава на арамидную бумагу и термически соединяют из расплава с ней; или подобное.

Количество слоев в слоистом изделии может быть выбрано, при необходимости, в зависимости от применения и назначения слоистого изделия. По меньшей мере один поверхностный слой предпочтительно представляет собой слой арамидной бумаги, поскольку превосходная способность к скольжению, достигаемая слоем арамидной бумаги, приводит к обеспечению легкой вставки вышеописанного каркаса катушки, например между сердечником статора электродвигателя и катушкой, например, в прорезь, предусмотренную в сердечнике в электродвигателе. Например, слоистое изделие может быть слоистым листом, как описано в публикации патентной заявки Японии №2006-321183, содержащим два слоя из полимера и арамидной бумаги, при этом полимер выполнен из смолы на основе ароматического полиамида и феноксисмолы, содержащей эпоксидные группы, имеющей эпоксидную группу (группы) в своей молекуле, и имеет массовое отношение феноксисмолы, содержащей эпоксидные группы, в диапазоне от 30 до 50%, при этом слоистый лист изготавливают посредством способа экструзии расплава и термического соединения из расплава смол с арамидной бумагой, или может быть слоистым листом, содержащим три слоя из арамидной бумаги, полимера и арамидной бумаги. Однако количество слоев не ограничено этим.

Толщина слоистого изделия может быть выбрана, при необходимости, в зависимости от применения и назначения слоистого изделия, и может быть выбрана любая толщина, кроме толщины, которая может вызвать какие-либо проблемы в технологических характеристиках во время изгибания, наматывания и т.п. В целом, с точки зрения технологических характеристик слоистое изделие, имеющее толщину в диапазоне от 50 мкм до 1000 мкм (особенно предпочтительно от 70 до 200 мкм), является предпочтительным, но толщина не ограничена этим.

(Формованная деталь на основе смолы)

В настоящем изобретении формованная деталь на основе смолы относится к формованной детали, изготовленной посредством способа литьевого формования расплава, в котором полимер, имеющий амидные связи, такой как полиамид 6, полиамид 66, полиамид 612, полиамид 11, полиамид 12, сополимеризованный полиамид, полиамид MXD6, полиамид 46, метоксиметилированный полиамид или полуароматический полиамид, полимер, содержащий композицию на основе полиамидной смолы, как показано в публикации патентной заявки Японии №2006-321951, их смесь или смесь любых из этих полимеров и неорганический материал, такой как стекловолокно, в расплавленном состоянии вводят в желаемую форму и вынимают из формы после охлаждения. Формованная деталь из смеси полуароматического полиамида и стекловолокна особенно предпочтительна в связи с высокой теплостойкостью. Примеры смеси включают Zytel (зарегистрированная торговая марка) HTN 51G и 52G компании DuPont и т.п., но смесь не ограничена этим.

Предпочтительно сформовать формованную деталь на основе смолы с канавкой, предназначенной для размещения катушки, в части, которая должна соприкасаться с катушкой, поскольку это стабилизирует положение катушки и обеспечивает правильную обмотку катушки с высокой точностью, что приводит к улучшению производительности электродвигателя-генератора или подобного.

(Способ изготовления каркаса катушки электродвигателя)

Каркас катушки электродвигателя, в котором часть формованной детали на основе смолы и изоляционная бумага соединены друг с другом, может быть изготовлен следующим образом. А именно, изоляционную бумагу предварительно помещают в форму для обеспечения, по меньшей мере, частичного соприкосновения с расплавленным полимером, так что, по меньшей мере, часть поверхности изоляционной бумаги пропитывается расплавленным полимером. Такому способу отдается предпочтение, поскольку не является необходимым использование клеящего вещества, и соединение может быть достигнуто одновременно с изготовлением формованной детали на основе смолы.

Здесь и далее настоящее изобретение описывается на основе примеров. Следует отметить, что эти примеры представлены для объяснения сути настоящего изобретения посредством примеров, и суть настоящего изобретения совершенно не ограничена этими примерами.

[Примеры]

(Эталонный пример)

(Подготовка исходного материала)

Фибрид из поли(метафенилен изофталамида) был изготовлен с помощью аппарата (аппарата для мокрого осаждения) для получения частиц суспензии, при этом аппарат состоит из комбинации статора и ротора, как описано в публикации патентной заявки Японии № Sho 52-15621. Данный фибрид был обработан при помощи измельчителя и ролла/рафинера для корректировки средневзвешенной длины волокна до значения 0,9 мм. Садкость полученного арамидного фибрида составила 90 см3.

Тем временем, метаарамидное волокно (NOMEX (зарегистрированная торговая марка), тонкость одной нити: 2 денье), изготовленного компанией DuPont, разрезали на части длиной 6 мм (здесь и далее называемые как "арамидное короткое волокно").

(Изготовление изоляционных бумаг)

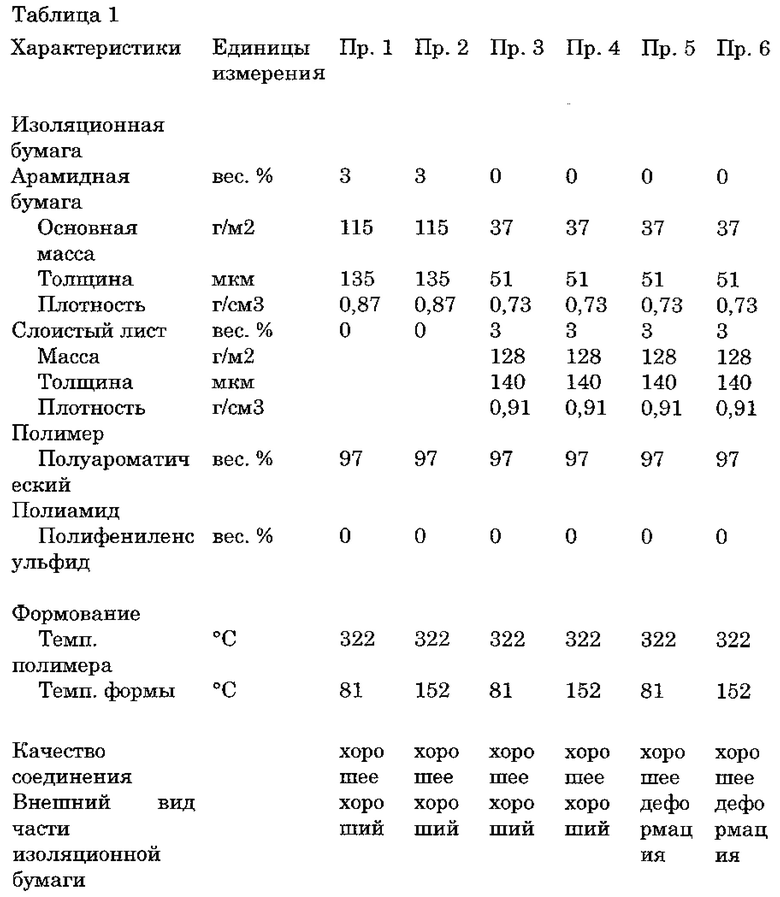

Каждое из подготовленного арамидного фибрида и арамидного короткого волокна диспергировали в воде для подготовки суспензий. Эти суспензии смешивали друг с другом с отношением компонентов смеси (весовым отношением) фибрида к арамидному короткому волокну, составляющим 1/1, и листовую деталь изготавливали с помощью управляемой вручную бумагоделательной машины стандарта TAPPI (площадь поперечного сечения: 625 см2). Затем данную листовую деталь подвергали горячему прессованию металлическими каландровыми валами при температуре 330°С и линейном давлении 300 кг/см. Таким образом была получена каждая из арамидных бумаг, представленных в примерах 1 и 2 таблицы 1.

Кроме того, при помощи арамидной бумаги и композиции на основе полуароматического полиамида, содержащей 50 вес.% феноксисмолы, содержащей эпоксидные группы, слоистые листы, содержащие арамидную бумагу, показанные в примерах 3 и 4 таблицы 1, имеющие трехслойную структуру из арамидной бумаги/ композиции на основе смолы/арамидной бумаги, в которой арамидная бумага расположена на наружных сторонах, получали посредством способа, описанного в публикации патентной заявки Японии №2006-321183.

Кроме того, слоистые листы, содержащие арамидную бумагу, показанные в примерах 5 и 6 таблицы 1, имеющие трехслойную структуру из арамидной бумаги/полиэтилентерефталатной пленки/арамидной бумаги, в которой арамидная бумага расположена на наружных сторонах, получали путем наслаивания арамидной бумаги на полиэтилентерефталатную пленку (S28#16, толщина: 16 мкм), изготовленную компанией Toray Industries, Inc. при помощи клеящего вещества.

(Примеры)

(Изготовление каркасов катушки электродвигателя)

Каркасы катушек электродвигателя, показанные на фиг. 1, получали путем проведения формования со вставкой с использованием каждого из: изоляционной бумаги, изготовленной согласно эталонному примеру, и в качестве полимера полуароматического полиамида (Zytel (зарегистрированная торговая марка) HTN51G35G35EF), произведенного компанией DuPont при условиях, показанных в таблице 1. Более конкретно, изоляционную бумагу, изготовленную в эталонном примере, предварительно размещали в части, которая соответствовала обеим торцевым поверхностям основной части каркаса катушки, в форме для формирования каркаса катушки электродвигателя, а полуароматический полиамид, произведенный компанией DuPont, вводили в форму. Таким образом, полуароматический полиамид был изготовлен путем литьевого формования посредством способа литьевого формования расплава для получения каждого каркаса катушки электродвигателя, показанного на фиг. 1, в котором формованная деталь на основе смолы и изоляционная бумага были сформованы как единое целое с образованием основной части каркаса катушки (показанного на фиг. 4), и по меньшей мере часть поверхности изоляционной бумаги была пропитана расплавленным полимером для непосредственного соединения части поверхности с поверхностью формованной детали на основе смолы. Значения основных характеристик полученных таким образом каркасов катушки электродвигателя были вычислены с помощью следующих способов.

В таблице 1 показаны результаты.

(Способы измерений)

(1) Измерение основной массы и толщины

Данные параметры были измерены в соответствии со стандартом JIS С 2300-2.

(2) Вычисление плотности

Плотность была вычислена посредством деления массы на толщину.

(3) Качество соединения

Часть соединения между изоляционной бумагой и формованной деталью на основе смолы подвергали визуальному осмотру. Соединенную часть, не имеющую складок (вспучиваний изоляционной бумаги), оценивали, как "хорошую", а соединенную часть, имеющую какую-либо складку, оценивали, как "плохую."

(4) Внешний вид части изоляционной бумаги

Степень деформации части изоляционной бумаги, обусловленной воздействием тепла во время формования, определяли визуальность.

Из результатов, приведенных в таблице 1, можно понять, что каждый из каркасов катушки электродвигателя согласно примерам применим в качестве каркаса катушки электродвигателя, способного выдерживать повышенную производительность и повышенную выходную мощность электродвигателя-генератора или подобного, по следующим причинам. Более конкретно, поскольку основная часть каркаса катушки выполнена из изоляционной бумаги и имеет небольшую толщину (максимальная толщина: от 135 до 140 мкм), может ожидаться повышение производительности посредством достижения высокого коэффициента заполнения катушки. Кроме того, соединение между изоляционной бумагой и смолой является достаточным, так что напряжение пробоя является достаточно высоким. Кроме того, поскольку теплостойкость каждого из арамидной бумаги и используемого полимера является высокой, можно понять, что каркас катушки электродвигателя достаточным образом выдерживает тепло, производимое катушкой.

(Сравнительные примеры)

(Изготовление каркасов катушки электродвигателя)

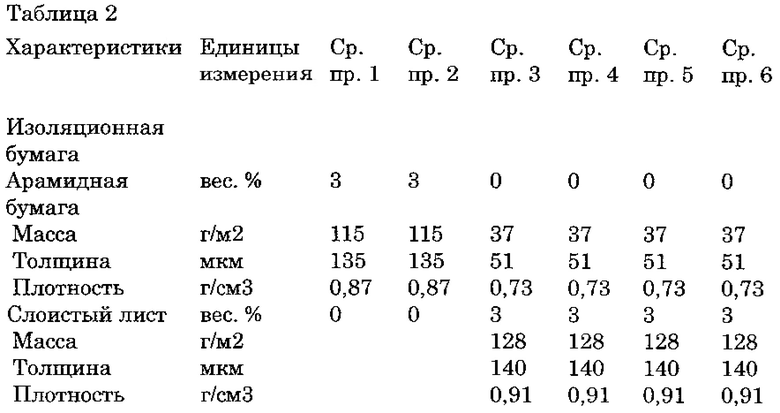

Каркасы катушки электродвигателя получали путем проведения формования со вставкой таким же образом, как и в примерах, с использованием изоляционной бумаги, и в качестве полимера полифениленсульфида (FORTRON (зарегистрированная торговая марка) 1140А64)), изготавливаемого компанией POLYPLASTICS CO., LTD. согласно условиям, показанным в таблице 2. Значения основных характеристик таким образом получаемых каркасов катушки электродвигателя оценивали таким же образом, как и в примере 1. В таблице 2 приведены результаты.

Как видно на результатах, показанных в таблице 2, в каждом из каркасов катушки электродвигателя сравнительных примеров изоляционная бумага не была пропитана смолой в некоторых частях, и было обнаружено пространство между изоляционной бумагой и формованной деталью на основе смолы в некоторых частях при визуальном осмотре. Можно понять, что это может вызвать частичный разряд при использовании каркаса катушки в электродвигателе или подобном, уменьшение производительности в связи с уменьшением коэффициента заполнения катушки из-за утолщения пространственной части, трудности во время подгонки к сердечнику и т.п. Следовательно, можно понять, что каркасы катушки электродвигателя сравнительных примеров не подходят в качестве каркасов катушки электродвигателя, способных выдерживать повышенную производительность и повышенную выходную мощность электродвигателя-генератора или подобного.

Список ссылочных позиций

1. Фланцевая часть каркаса катушки

2. Основная часть каркаса катушки

3. Канавка для размещения катушек

4. Выступ для сборки во время подгонки каркаса катушки к сердечнику статора

5 углубление для сборки во время подгонки каркаса катушки к сердечнику статора

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС КАТУШКИ ЭЛЕКТРОДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2654497C2 |

| ТЕПЛОСТОЙКИЙ И ОГНЕСТОЙКИЙ ЭЛЕКТРОПРОВОДЯЩИЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2091879C1 |

| ПАРА-АРАМИДНАЯ ФИБРИДНАЯ ПЛЕНКА | 2004 |

|

RU2366670C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА | 2013 |

|

RU2656226C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| Высокопористая синтетическая бумага | 1991 |

|

SU1838020A3 |

| АРАМИДНАЯ БУМАГА, ПОДХОДЯЩАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННЫХ ОБЛАСТЯХ ПРИМЕНЕНИЯ | 2017 |

|

RU2768773C2 |

| СЛОИСТАЯ АРАМИДНАЯ БУМАГА С ГЛАДКОЙ ПОВЕРХНОСТЬЮ, ОБЛАДАЮЩАЯ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПРИГОДНОСТЬЮ ДЛЯ ПЕЧАТАНИЯ | 1994 |

|

RU2125131C1 |

| АРАМИДНЫЕ ФИБРИЛЛЫ | 2004 |

|

RU2363780C2 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ АРАМИД | 2017 |

|

RU2742551C2 |

Изобретение относится к электротехнике, а именно к производству электрических машин. Каркас катушки электродвигателя, содержащий основную часть каркаса катушки, вокруг которой должна быть намотана катушка, и фланцевые части, выполненные как единое целое с обеими торцевыми частями основной части каркаса катушки, при этом каркас катушки содержит формованную деталь на основе смолы, выполненную путем использования полимера, имеющего амидные связи, и изоляционной бумаги, содержащей арамидную бумагу, выполненную из арамидного фибрида и арамидного короткого волокна, при этом поверхность формованной детали на основе смолы и арамидная бумага непосредственно соединены друг с другом. Технический результат состоит в повышении производительности и выходной мощности электрических машин. 5 н. и 2 з.п. ф-лы, 4 ил., 2 табл.

1. Каркас катушки электродвигателя, содержащий основную часть каркаса катушки, вокруг которой должна быть намотана катушка, и фланцевые части, выполненные как единое целое с обеими торцевыми частями основной части каркаса катушки, при этом каркас катушки электродвигателя содержит:

формованную деталь на основе смолы, выполненную с использованием полимера, имеющего амидные связи; и

изоляционную бумагу, содержащую арамидную бумагу, выполненную из арамидного фибрида и арамидного короткого волокна, при этом

поверхность формованной детали на основе смолы и арамидная бумага непосредственно соединены друг с другом.

2. Каркас катушки электродвигателя по п. 1, отличающийся тем, что поверхность изоляционной бумаги, соприкасающаяся с формованной деталью на основе смолы, пропитана смолой, образующей формованную деталь на основе смолы.

3. Каркас катушки электродвигателя по п. 1 или 2, отличающийся тем, что формованная деталь на основе смолы снабжена канавкой для размещения катушки.

4. Каркас катушки электродвигателя по п. 1 или 2, отличающийся тем, что поверхность формованной детали на основе смолы и арамидная бумага непосредственно соединены друг с другом за счет предварительного помещения изоляционной бумаги в форму для обеспечения, по меньшей мере, частичного соприкосновения с расплавленным полимером, так что, по меньшей мере, часть поверхности изоляционной бумаги пропитывается расплавленным полимером.

5. Способ изготовления каркаса катушки электродвигателя по любому из пп. 1-3, при этом способ включает соединение формованной детали на основе смолы с изоляционной бумагой одновременно с формованием формованной детали на основе смолы.

6. Способ изготовления каркаса катушки электродвигателя по п. 5, при этом способ включает предварительное помещение изоляционной бумаги в форму для обеспечения, по меньшей мере, частичного соприкосновения с расплавленным полимером, так что, по меньшей мере, часть поверхности изоляционной бумаги пропитывается расплавленным полимером.

7. Электродвигатель, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя по любому из пп. 1-3 и наматывания катушки вокруг каркаса катушки электродвигателя.

8. Электродвигатель-генератор, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя по любому из пп. 1-3 и наматывания катушки вокруг каркаса катушки электродвигателя.

9. Генератор мощности, содержащий статор, полученный путем объединения сердечника с каркасом катушки электродвигателя по любому из пп. 1-3 и наматывания катушки вокруг каркаса катушки электродвигателя.

| ПОГРУЖНОЙ ЭЛЕКТРОДВИГАТЕЛЬ С ПОСТОЯННЫМИ МАГНИТАМИ | 1998 |

|

RU2161852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| Способ упрочнения деталей из полиамидов | 1988 |

|

SU1699801A1 |

| JP 2008263704 A, 30.10.2008 | |||

| US 2012128988 A1, 24.05.2012 | |||

| JP 2006321183 A, 30.11.2006 | |||

| JP 2009124794 A, 04.06.2009. | |||

Авторы

Даты

2017-06-02—Публикация

2013-03-06—Подача