Область техники

Настоящее изобретение относится к каркасу катушки электродвигателя. Более конкретно, - настоящее изобретение относится к каркасу катушки электродвигателя, на который должна быть намотана катушка в статоре электродвигателя, представляющего собой двигатель-генератор гибридного транспортного средства, электрического автомобиля и т.д. или чего-либо подобного, а также - к способу изготовления каркаса катушки электродвигателя.

Уровень техники

Двигатель-генератор, функционирующий выборочно как электрический двигатель и как генератор мощности, устанавливают на гибридном транспортном средстве или на электрическом автомобиле. Такой двигатель-генератор включает в себя, например, цилиндрический ротор, прикрепленный к выходному валу, установленный с возможностью вращения вокруг оси, статор электродвигателя, имеющий внутреннюю периферийную поверхность, удаленную от внешней периферийной поверхности ротора с обеспеченным между ними заданным зазором, а также корпус электродвигателя, содержащий в себе статор электродвигателя. Статор электродвигателя, составляющий такой двигатель-генератор, как правило, включает в себя сердечник и катушку. Для того чтобы изолировать сердечник и катушку друг от друга, катушка намотана на каркас катушки электродвигателя, а каркас катушки, вокруг которого намотана катушка, прикреплен к сердечнику. Такой каркас катушки электродвигателя обычно выполнен из синтетической смолы, а, например, в случае концентрированной обмотки статора используется полифениленсульфид (см. например, публикации японских патентных заявок №№ 2005-102454 и 2002-142399). Кроме того, раскрыт способ интегрального формования полифениленсульфида и сердечника (публикация японской патентной заявки № Hei 11-341714).

Однако когда каркас катушки выполнен из такой синтетической смолы, то считается, что нижний предел толщины каркаса катушки, должен быть около 0,6 мм, при этом последние тенденции в создании двигателей-генераторов и им подобных машин в направлении дальнейшего повышения эффективности, увеличения выходной мощности и уменьшения размеров не обязательно отражаются в достаточной степени. Кроме того, в случае двигатель-генератора большого размера, используемого для гибридного транспортного средства, электрического автомобиля и т.п. способ интегрального формования синтетической смолы и сердечника имеет, например, ту проблему, что синтетическая смола едва может следовать за расширением сердечника, обусловленным изменением окружающей температуры во время формования, так что при этом есть вероятность образования трещин.

Для уменьшения размеров с учетом таких обстоятельств был предложен каркас катушки электродвигателя, который содержит участок корпуса каркаса катушки, выполненный из изолирующей бумаги, а также фланцевые участки, выполненные из изолирующей бумаги, в котором по крайней мере поверхности участка корпуса каркаса катушки и фланцевые участки, выполненные из изолирующей бумаги, которые должны находиться в контакте с катушкой, выполнены из ароматического полиамидного волокна (публикация японской патентной заявки № 2008-263704). В этом способе листы изолирующей бумаги, каждый из которых имеет такую структуру, в которой с обеих сторон - и с верхней, и с нижней стороны подложки обеспечены теплостойкие слои, выполненные из ароматического полиамидного волокна с проложенным между ними клеящим агентом, при этом используемый клеящий агент представляет собой акриловый клеящий агент или композицию из термореактивной смолы, содержащей компонент эпоксидной смолы, компонент фенольной смолы или компонент акриловой смолы, а также компонент отверждающего агента на основе имидазола.

В данном случае каркас катушки для двигателя-генератора, от которого требуется, чтобы он имел высокую эффективность и высокий выход, должен одновременно удовлетворять следующим требованиям:

1) должен быть тонким (небольшой толщины);

2) должен исключать замыкание на массу как катушки, так и сердечника (высокое выдерживаемое напряжение, сопротивление частичному разряду);

3) должен выдерживать создаваемое катушкой тепло (теплостойкость);

4) должен иметь механическую прочность; и

5) должен иметь хороший и прямой контакт с сердечником, для того чтобы эффективно переносить на сердечник создаваемое катушкой тепло (теплоотводящие свойства). В частности, считается, что небольшая толщина чрезвычайно важна в том смысле, что чем тоньше каркас катушки, тем больше можно увеличить катушку, и тем самым может быть достигнуто увеличение выходной мощности.

Сущность изобретения

Задачей настоящего изобретения является - обеспечить каркас катушки электродвигателя, способный работать с увеличенной эффективностью и увеличенной выходной мощностью двигателя-генератора или подобной машины.

В виду такого обстоятельства авторы настоящего изобретения провели интенсивные исследования, для того чтобы разработать каркас катушки электродвигателя, способный работать с увеличенной эффективностью и увеличенной выходной мощностью двигателя-генератора или подобной машины и, как следствие, сделали настоящее изобретение.

В первом объекте настоящее изобретение обеспечивает способ изготовления каркаса катушки электродвигателя, на который должна быть намотана катушка, способ включает в себя формирование каркаса катушки электродвигателя посредством инжекционного формования, при котором изолирующий лист и сердечник располагают в полости инжекционной литьевой формы, и в эту полость инжектируют смолу, при этом каркас катушки электродвигателя содержит изолирующий лист и смоляной формованный элемент.

Во втором объекте настоящее изобретение обеспечивает способ изготовления по первому объекту, в котором каркас катушки электродвигателя содержит участок корпуса каркаса катушки, который по меньшей мере частично выполнен из изолирующего листа.

В третьем объекте настоящее изобретение обеспечивает способ изготовления по первому или второму объектам, в котором каркас катушки электродвигателя содержит пару смоляных формованных элементов, соединенных с обоими концами участка корпуса каркаса катушки.

В четвертом объекте настоящее изобретение обеспечивает способ изготовления по любому из с первого по третий объект, в котором изолирующий лист и смоляной формованный элемент соединены и скреплены один с другим без использования адгезивного агента.

В пятом объекте настоящее изобретение обеспечивает способ изготовления по любому из с первого по четвертый объект, в котором поверхность изолирующего листа, находящаяся в контакте со смоляным формованным элементом, является пропитанной формованной смолой элемента.

В шестом объекте настоящее изобретение обеспечивает способ изготовления по любому из с первого по пятый объект, в котором смоляной формованный элемент имеет паз для расположения катушки.

В седьмом объекте настоящее изобретение обеспечивает способ изготовления по любому из с первого по шестой объекты, в котором смоляной формованный элемент и изолирующий лист соединены один с другим одновременно с формованием смоляного формованного элемента.

В восьмом объекте настоящее изобретение обеспечивает способ изготовления по любому из с первого по седьмой объект, в котором

смоляной формованный элемент образован посредством использования полимера, имеющего амидные связи, и

поверхность изолирующего листа, находящаяся в контакте со смоляным формованным элементом, выполнена из арамидной бумаги, содержащей арамидный фибрид и короткое арамидное волокно.

В девятом объекте настоящее изобретение обеспечивает каркас катушки электродвигателя, который изготовлен способом изготовления в соответствии с любым одним из с первого по восьмой объект.

В десятом объекте настоящее изобретение обеспечивает электродвигатель, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя в соответствии с девятым объектом.

В одиннадцатом объекте настоящее изобретение обеспечивает двигатель-генератор, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя в соответствии с девятым объектом.

В двенадцатом объекте настоящее изобретение обеспечивает генератор мощности, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя в соответствии с девятым объектом.

Краткое описание чертежей

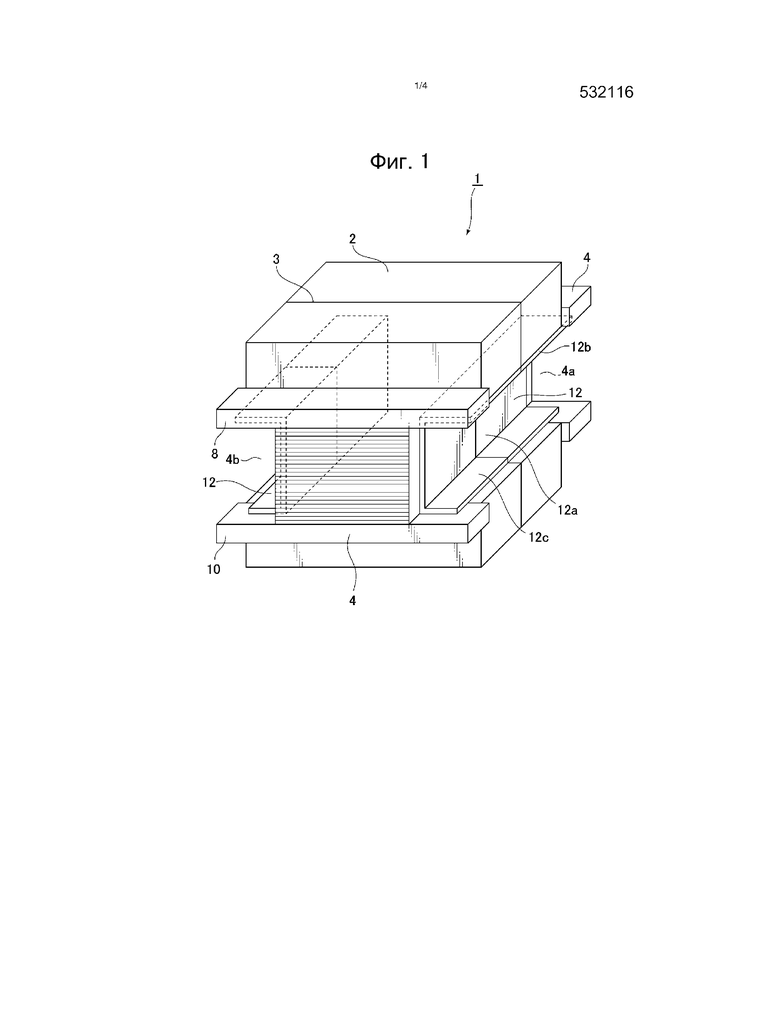

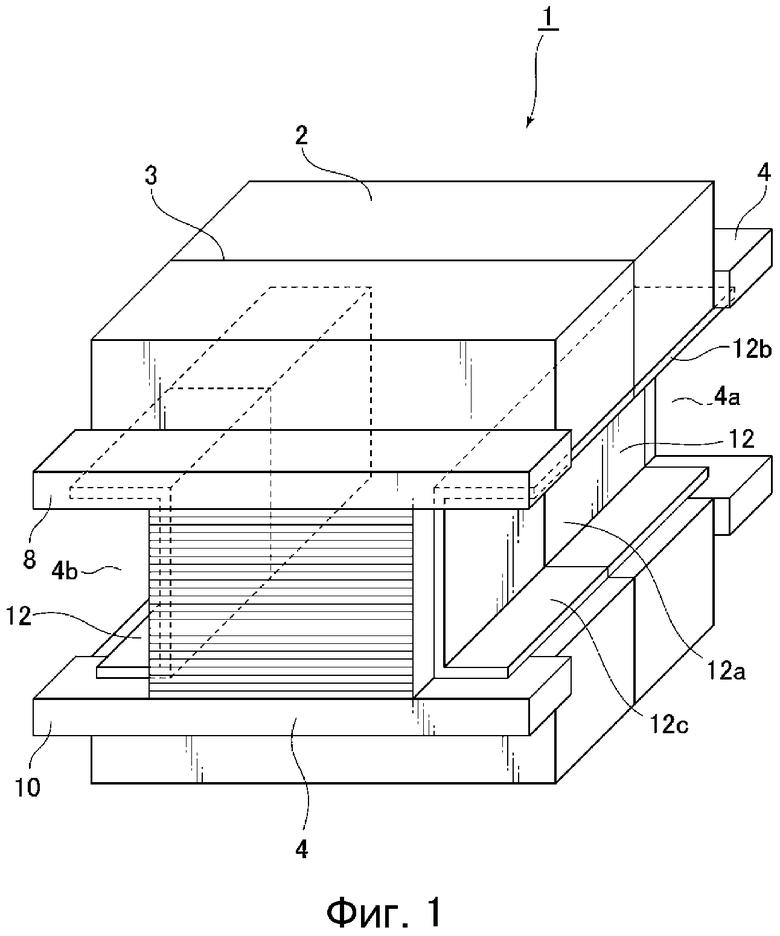

Фиг. 1 представляет собой вид в перспективе каркаса катушки электродвигателя, включающего в себя сердечник в соответствии с вариантом исполнения настоящего изобретения;

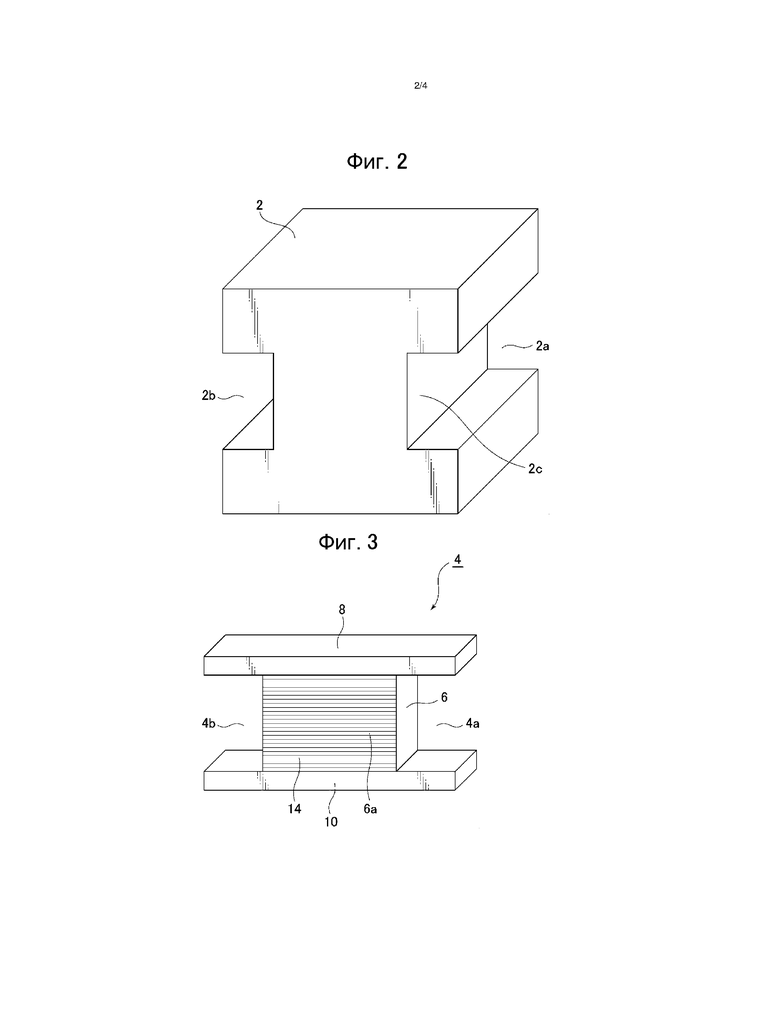

Фиг. 2 представляет собой вид в перспективе сердечника по фиг. 1;

Фиг. 3 представляет собой вид в перспективе смоляного формованного элемента, составляющего каркас катушки электродвигателя по фиг. 1;

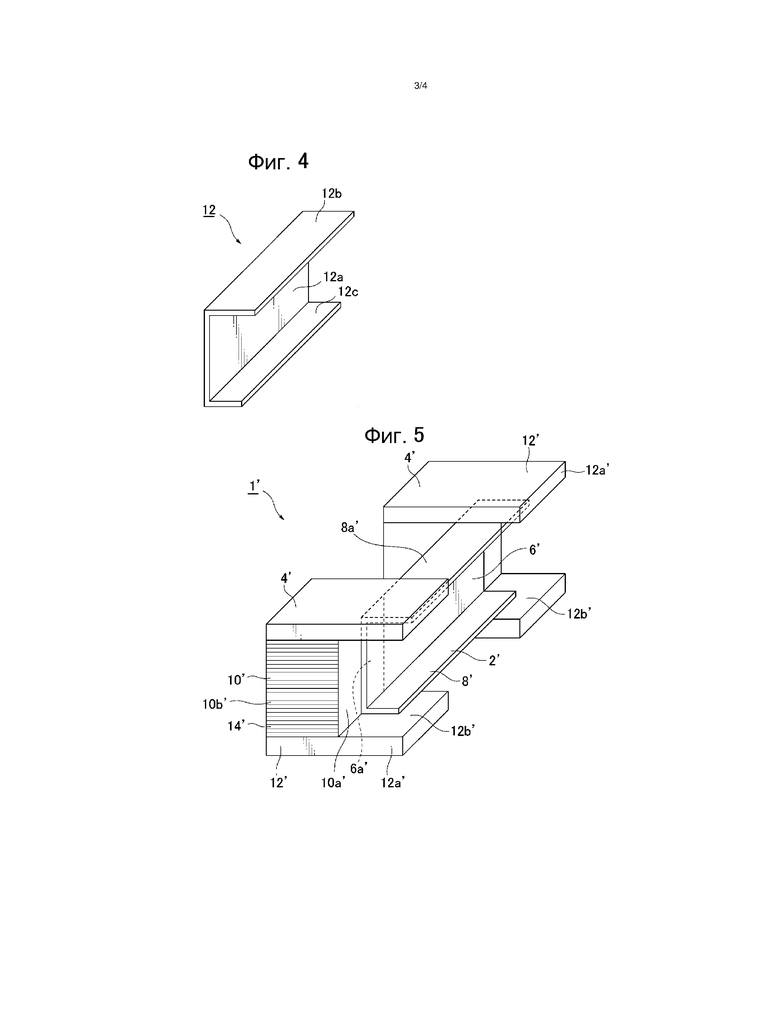

Фиг. 4 представляет собой вид в перспективе согнутого изолирующего листа, составляющего каркас катушки электродвигателя по фиг. 1;

Фиг. 5 представляет собой вид в перспективе каркаса катушки электродвигателя сравнительного примера;

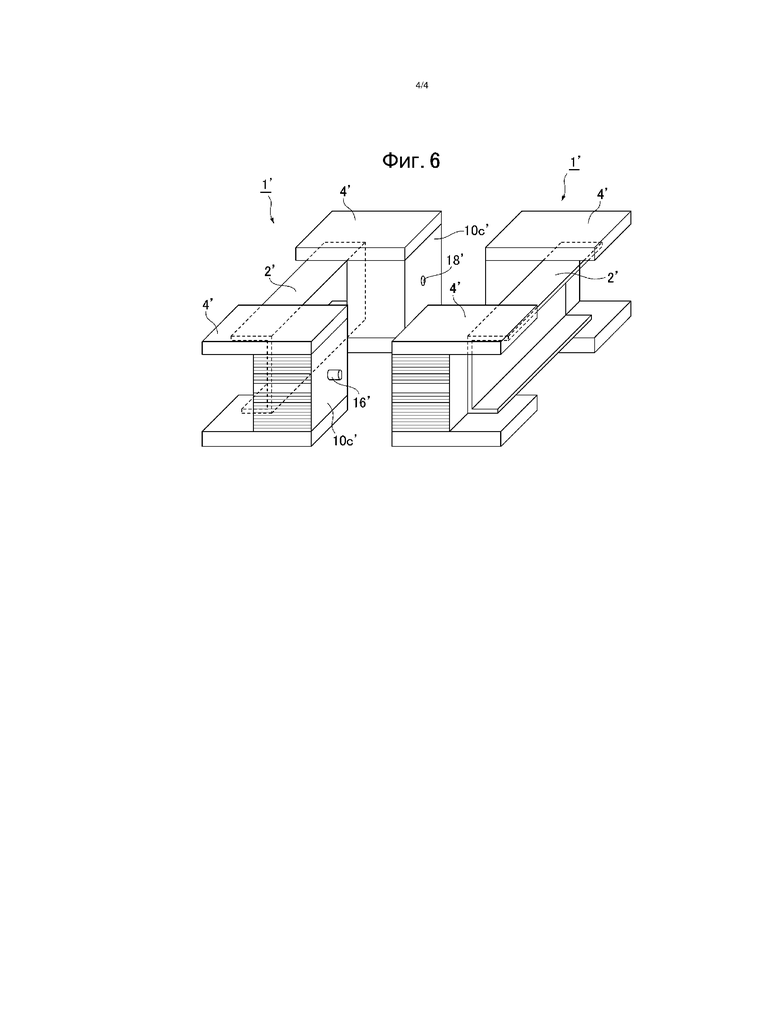

Фиг. 6 представляет собой вид в перспективе, показывающий конфигурацию каркаса катушки электродвигателя по фиг. 5 в том случае, когда каркас катушки электродвигателя объединен с сердечником статора.

Описание вариантов исполнения

Далее со ссылками на чертежи будет описан каркас катушки электродвигателя в предпочтительном варианте исполнения настоящего изобретения. Однако настоящее изобретение не является специально ограниченным этим вариантом исполнения. Фиг. 1 представляет собой схематичный вид в перспективе, показывающий конфигурацию каркаса 1 катушки электродвигателя предпочтительного варианта исполнения настоящего изобретения.

Каркас 1 катушки включает в себя сердечник 2, образованный из металла, такого как пластина кремнистой стали. Как показано на фиг. 2, сердечник 2 имеет по существу кубическую форму. Более конкретно, - в этом сердечнике 2 по его левой и правой боковым стенкам в центральном положении по высоте выполнены продолжающиеся от передней части назад пазовые участки 2а и 2b, имеющие прямоугольные поперечные сечения, и поэтому сердечник 2, соответственно, имеет по существу Н-образное поперечное сечение.

Как показано на фиг. 1, каркас 1 катушки включает в себя смоляные формованные элементы 4, расположенные спереди и сзади сердечника 2. Как показано на виде в перспективе по фиг. 3, каждый смоляной формованный элемент 4 имеет кубическую часть 6 основного корпуса, а также верхнюю часть 8 в виде пластины и нижнюю часть 10 в виде пластины, соответственно, расположенные у верхнего и нижнего участков кубической части 6 основного корпуса. В каркасе 1 катушки электродвигателя по этому варианту исполнения верхняя в часть 8 виде пластины и нижняя часть 10 в виде пластины посредством смолы выполнены как одно целое друг с другом.

Каждая из верхней части 8 в виде пластины и нижней части 10 в виде пластины имеет больший поперечный размер (ширину), чем часть 6 основного корпуса и имеет по существу ту же самую глубину, что и глубина части 6 основного корпуса. Каждая из верхней части 8 в виде пластины и нижней части 10 в виде пластины расположена у верхнего и нижнего участков части 6 основного корпуса таким образом, что оба их участка - и с левой, и с правой стороны могут выступать из части 6 основного корпуса наружу. Следовательно, и в формованном смоляном элементе 4 образованы пазовые участки 4а и 4b, которые имеют прямоугольные поперечные сечения и которые продолжаются от передней части назад по его левой и правой боковым стенкам в центральном положении по высоте, и, соответственно, смоляной формованный элемент 4 имеет по существу Н-образное поперечное сечение.

В каркасе 1 катушки этого варианта исполнения смоляные формованные элементы 4 расположены относительно сердечника 2 таким образом, чтобы пазовые участки 4а и 4b можно было выставить относительно пазовых участков 2а и 2b сердечника 2.

Каркас 1 катушки этого варианта исполнения, далее, включает в себя изолирующие листы 12. Как показано на виде в перспективе по фиг. 4, каждый из изолирующих листов 12 имеет U-образное поперечное сечение, имеющее центральный участок 12а, верхний загнутый участок 12b и нижний загнутый участок 12с, образованные загибом верхнего и нижнего краевых участков прямоугольного изолирующего листа в одну и ту же сторону по существу под прямыми углами.

Как показано на фиг. 1, изолирующие листы 12 прикреплены к сердечнику 2 и к формованным смоляным элементам 4 таким образом, что задние поверхности центральных участков 12а изолирующих листов 12 могут находиться в контакте с расположенными, будучи выставленными между собой, донными частями пазовых участков 2а и 2b сердечника 2 и донными частями пазовых участков 4а и 4b смоляных формованных элементов 4.

В каркасе 1 катушки этого варианта исполнения по всей боковой поверхности 6а части 6 основного корпуса каждого смоляного формованного элемента 4 образовано множество горизонтально продолжающихся пазов 14, предназначенных для позиционирования катушки.

Имеющий такую конфигурацию каркас 1 катушки изготовлен с таким расположением сердечника 2 и изолирующих листов 12 в прессовочной форме, чтобы изолирующие листы 12 могли иметь конфигурацию относительно сердечника 2, которая показана на фиг. 1. В качестве пресс-формы используется такая пресс-форма, в которой, когда сердечник 2 и изолирующие листы 12 расположены внутри этой пресс-формы, как описано выше, промежутки, имеющие такую же самую форму, что и промежутки смоляных формованных элементов 4, остаются внутри пресс-формы. Инжектированием смолы в пресс-форму для инжекционного формования смоляных формованных элементов 4, промежутки, имеющие такую же самую форму, что и промежутки смоляных формованных элементов 4, заполняются этой смолой, и получается каркас 1 катушки, который показан на фиг. 1.

Фиг. 5 представляет собой вид в перспективе каркаса 1' катушки электродвигателя по сравнительному примеру.

Каркас 1' катушки электродвигателя содержит корпус 2' каркаса катушки, имеющий U-образное поперечное сечение, и пару смоляных формованных элементов 4', прикрепленных к обоим концам корпуса 2' каркаса катушки.

Корпус 2' каркаса катушки образован таким образом, что загибом краевых участков с обеих сторон прямоугольного изолирующего листа в одну и ту же сторону по существу под прямыми углами имеет U-образное поперечное сечение и включает в себя центральный участок 6' и пару загнутых участков 8, 8' по краям с обеих сторон.

Каждый смоляной формованный элемент 4' включает в себя кубическую часть 10' основного корпуса и пару выступающих частей 12, 12', образованных по обоим концам части 10' основного корпуса. В каркасе 1' катушки электродвигателя по сравнительному примеру часть 10' основного корпуса и пара выступающих частей 12, 12' выполнены как одно целое друг с другом. Выступающие части 12' имеют одну и ту же форму, а концевая боковая часть каждой из выступающих частей 12' сформирована в виде продолжающегося участка 12а', продолжающегося от части 10' основного корпуса. Следовательно, смоляной формованный элемент 4' имеет по существу U-образное поперечное сечение. Кроме того, в смоляном формованном элементе 4' образован промежуток, который имеет прямоугольное поперечное сечение и который по трем направлениям окружен внутренними поверхностями 12b' продолжающихся участков 12а' выступающих частей 12' и боковой поверхностью 10а' части 10' основного корпуса на продолжающейся стороне продолжающихся участков 12а'. Расстояние между внутренними поверхностями 12b' продолжающихся участков 12а' каждой пары выступающих частей 12' по существу равно ширине центрального участка 6' корпуса 2' каркаса катушки.

Каждый из двух концов корпуса 2' каркаса катушки в продольном направлении соединен с соответствующим одним из формованных смоляных элементов 4'. Более конкретно, - корпус 2' каркаса катушки, имеющий U-образное поперечное сечение, присоединен к формованным смоляным элементам 4' и зафиксирован на каждом из двух концов корпуса 2' каркаса катушки таким образом, что внешняя поверхность 6а' центрального участка 6' подсоединена к боковой поверхности 10а' части 10' основного корпуса формованного смоляного элемента 4', а внешние поверхности 8а' загнутых участков 8, 8' подсоединены к внутренним поверхностям 12b' продолжающихся участков 12а' формованного смоляного элемента 4'.

В каркасе 1' катушки электродвигателя по сравнительному примеру по всей боковой поверхности 10b', которая направлена наружу части 10' основного корпуса каждого формованного смоляного элемента 4', образовано множество горизонтально продолжающихся пазов 14, предназначенных для позиционирования катушки.

Как показано на фиг. 6, в каркасе 1' катушки электродвигателя по сравнительному примеру на задней поверхности 10с' части 10' основного корпуса одного из формованных смоляных элементов 4', образован выступ 16', а на задней поверхности 10с' части 10' основного корпуса другого из формованных смоляных элементов 4', образован утопленный участок 18'. Этот выступ 16' и утопленный участок 18' используются тогда, когда пара каркасов 1' катушки электродвигателя собрана по отдельности друг от друга в показанной на фиг. 6 конфигурации и соединена с расположенным между этой парой каркасов 1' катушки электродвигателя сердечником статора.

(Изолирующий лист)

В настоящем изобретении в качестве изолирующего листа может быть использован бумажный лист, нетканое полотно или пленка, имеющая изолирующие свойства, композитный материал из них или их ламинированный лист. Примеры изолирующего листа включают в себя изолирующие бумаги, такие как арамидная бумага, содержащая арамидный фибрид и короткое арамидное волокно, пластиковые пленки, такие как полифениленсульфидная пленка, полиимидная пленка, полиэфирэфиркетоновая пленка, пленка полиэтилентерефталата или пленка полиэтиленнафталата и их ламинированные листы.

Главным образом в качестве изолирующего листа, предпочтительно, используется ламинированный лист, который включает в себя арамидную бумагу, содержащую арамидный фибрид и короткое арамидное волокно, по меньшей мере на одной поверхности. При этом в качестве связующего вещества, используемого для ламинирования арамидной бумаги, может быть использован любой подходящий связующий агент, обычно используемый в данной области техники. Примеры связующих агентов включают в себя, но этим не ограничиваются, агенты на основе эпоксидной смолы, фенола, полиуретана, кремния, полиэстера и амида и им подобные. Кроме того, в случае ламинирования вышеописанных пленок с использованием связующего агента, пленка почти всегда является ориентированной, а потому, когда каркас катушки электродвигателя изготавливают описанный далее способом литья под давлением по настоящему изобретению, ламинированный лист из-за сокращения стремится деформироваться. Следовательно, предпочтительно использовать ламинированный лист, полученный нагревом стопы пленки, составленной плавлением полимера и арамидной бумаги под давлением, для того чтобы пропитать арамидную бумагу расплавленным полимером; ламинированный лист, полученный нагревом под давлением производящего бумагу продукта (бумажное полотно) полимера и арамидной бумаги, которые были соединены воедино в процессе изготовления бумаги или наложены друг на друга, для того чтобы пропитать арамидную бумагу расплавленной смолой; ламинированный лист, полученный экструзией расплава смолы на арамидную бумагу и их термическим связыванием, и т.п.

Количество слоев в ламинированном листе можно выбирать, сколько нужно в зависимости от задачи и назначения ламината. Например, ламинированный лист может быть ламинированным листом, включающим в себя два слоя полимера и арамидную бумагу, причем, полимер образован из ароматической полиамидной смолы и содержащей эпоксидную группу феноксисмолы, имеющей в своей молекуле эпоксидную группу (группы), и имеет массовое отношение содержащей эпоксидную группу феноксисмолы в от 30 до 50%, при этом ламинированный лист изготовлен способом экструзии расплава смол на арамидную бумагу и термического связывания, или же это может быть ламинированный лист, содержащий три слоя арамидной бумаги, полимер и арамидную бумагу, как это описано в публикации японской патентной заявки № 2006-321183. Однако количество слоев в ламинате не сводится к указанным.

Если связывание между изолирующим слоем и описанным далее формованным смоляным элементом настолько недостаточно, что во время намотки катушки они отделяются друг от друга, то для того чтобы повысить адгезию, предпочтительно выполнить поверхностную обработку поверхности изолирующего слоя, который будет находиться в контакте со смоляным формованным элементом. В данном случае поверхностная обработка может быть плазменной обработкой поверхности, обработкой поверхности коронным разрядом, поверхностной обработкой на основе погружения в жидкость и т.п. В результате проведения такой поверхностной обработки поверхностная энергия поверхности изолирующей бумаги повышается, а энергия поверхности раздела ее со смоляным формованным элементом снижается, так что при этом адгезия смоляного формованного элемента улучшается. Особенно предпочтительной является плазменная поверхностная обработка, поскольку эту обработку выполнять легко.

Толщину изолирующего листа можно выбирать, какую нужно в зависимости от задачи и назначения изолирующего листа, при этом можно выбрать любую толщину, при условии, что эта толщина не создаст каких-либо проблем, связанных с пригодностью к обработке во время изгиба, намотки и т.п. Вообще говоря, с точки зрения пригодности к обработке предпочтительным является изолирующий лист, имеющий толщину в диапазоне от 50 мкм до 1000 мкм (особенно предпочтительно - от 70 до 200 мкм), но толщина этим не ограничена.

(Арамид)

В настоящем изобретении арамид означает линейный полимерный компаунд (ароматический полиамид), в котором 60% или более амидных связей непосредственно привязаны к ароматическим кольцам. Примеры таких арамидов включают в себя поли(метафениленизофталамид), его сополимеры, поли(парафенилентерефталамид), его сополимеры, поли(парафенилен)-сополи/3, 4'-дифенилэфир/терефталамид и т.п. Эти арамиды промышленно производятся, например, повсеместно известным способом межфазной полимеризации, способом полимеризации в растворе или им подобными способами, использующими изофталевый хлорид и m-фенилендиамин, и имеются на рынке как коммерческие продукты. Однако арамиды этим не ограничены. Конечно, предпочтительно, используются эти арамиды, - поли(метафениленизофталамид), поскольку он имеет превосходные характеристики, такие как податливость к формообразованию, способность к термическому соединению, а также характеристики по огнестойкости и теплостойкости.

(Арамидный фибрид)

В настоящем изобретении арамидный фибрид представляет собой пленкообразные арамидные частицы, имеющие свойство формируемости в виде бумаги, называемые также арамидной пульпой (см. публикации прошедших экспертизу японских патентных заявок №№ Sho 35-11851 и Sho 37-5732 и др.)

Хорошо известно, что арамидный фибрид используется в качестве сырьевого материала для изготовления бумаги, после того, как он будет подвергнут обработке на измельчение и на размол/рафинирование, как и в случае с обычной древесной пульпой. Для того чтобы поддерживать качество, пригодное для изготовления бумаги, арамидный фибрид может быть подвергнут так называемой обработке на размол/рафинирование. Эта обработка на размол/рафинирование может быть проведена с использованием дискового рафинера, размольной машины или других аппаратов, производящих обработку сырьевого материала для изготовления бумаги оказанием на него механического режущего воздействия. В этой операции морфологические изменения фибрида могут отслеживаться способом проверки дренирующей способности ("степени свободности"), описанном в Японском промышленном стандарте Р 8121. В настоящем изобретении степень свободности арамидного фибрида, подвергнутого размолу/рафинированию, предпочтительно, находится в диапазоне от 10 см3 до 300 см3 (канадская степень свободности - JIS Р 8121). Фибрид, имеющий степень свободности, выше этого диапазона, может привести к уменьшению прочности арамидной бумаги, сделанной из этого фибрида. С другой стороны, когда делались попытки получить степень свободности в менее 10 см3, эффективность использования введенной механической мощности уменьшалась, и во многих случаях объем переработки в единицу времени уменьшался. Более того, фибрид при этом становится излишне мелким, так что так называемое связующее трение имеет тенденцию к увеличению. Следовательно, не замечено никакого значительного преимущества при получении степени свободности в менее чем 10 см3, как описано выше.

(Короткое арамидное волокно)

Короткое арамидное волокно представляет собой такое волокно, которое получают резкой волокна из арамида. Примеры такого волокна включают, но ими не ограничиваясь, волокна, имеющиеся на рынке под торговыми наименованиями ʺTEIJIN CONEX™ʺ от компании Teijin Limited, ʺNOMEX™ʺ от компании DuPont и т.п.

Длина короткого арамидного волокна, как правило, может быть выбрана в диапазоне от включительно 1 мм до включительно 50 мм, а предпочтительно, - от 2 до 10 мм. Если длина короткого арамидного волокна меньше чем 1 мм, то механические характеристики листового материала ухудшаются. С другой стороны, короткие волокна, имеющие длину в 50 мм и более, при изготовлении арамидной бумаги "мокрым способом" имеют тенденцию спутываться, свяливаться и т.д., и, следовательно, имеют тенденцию вызывать дефекты.

(Арамидная бумага)

В настоящем изобретении арамидная бумага представляет собой листоподобный продукт, составленный, главным образом, из вышеописанного арамидного фибрида и короткого арамидного волокна. Арамидная бумага, обычно, имеет толщину в диапазоне от 20 мкм до 1000 мкм, а предпочтительно, - от 25 до 200 мкм. Кроме того, арамидная бумага, обычно, имеет вес основы в диапазоне от 10 г/м2 до 1000 г/м2, а предпочтительно, - от 15 до 200 г/м2. При этом арамидный фибрид и короткое арамидное волокно могут быть смешаны между собой в любом соотношении. Массовое отношение арамидный фибрид/короткое арамидное волокно, предпочтительно, составляет от 1/9 до 9/1, более предпочтительно, - от 2/8 до 8/2, и особенно предпочтительно, - от 3/7 до 7/3, но оно этим не ограничено.

Вообще говоря, арамидную бумагу производят таким способом, в котором арамидный фибрид и короткое арамидное волокно смешивают между собой и затем из этой смеси формируют лист. Конкретные примеры применяемых способов включают в себя способ, в котором арамидный фибрид и короткое арамидное волокно смешивают между собой в сухом виде, а затем формируют лист, используя воздушный поток; способ, в котором арамидный фибрид и короткое арамидное волокно рассеивают в жидкой среде и смешивают между собой, после чего формируют лист, выпуская эту дисперсию на пропускающую жидкость опору, такую как проволочная или ременная опора, после чего жидкость из листа удаляется, а его затем сушат; и т.п. Из этих способов предпочтительным для выбора является так называемый "мокрый способ" производства бумаги, при котором в качестве среды используют воду.

Вообще, при мокром способе производства бумаги водяная пульпа, содержащая, по крайней мере, арамидный фибрид и короткое арамидное волокно, или водяная пульпа, содержащая их смесь, подается в бумагоделательную машину и диспергируется, за чем следуют операции слива воды, отжима воды и сушки, после чего бумагу наматывают в виде полотна. В качестве бумагоделательной машины используют бумагоделательную машину Фурдринье, цилиндрическую бумагоделательную машину, наклонную бумагоделательную машину, комбинированную бумагоделательную машину, в которой скомбинированы любые из этих бумагоделательных машин, и им подобные. В случае производства, использующего комбинированную бумагоделательную машину, возможно получать составной лист, содержащий множественные бумажные слои, посредством формирования листов из пульп, имеющих различные смесевые соотношения и объединения этих листов между собой. При необходимости при изготовлении бумаги используют добавки, такие как добавки, повышающие дисперсность, добавки-пеногаситель и упрочняющие агенты.

Плотность и механическую прочность арамидной бумаги, полученную вышеописанным способом можно повысить горячим прессованием арамидной бумаги между парой валков при высокой температуре и высоком давлении. Например, когда используют металлические валки, условия горячего прессования, например, предполагают, что температура находится в диапазоне от 100 до 400°С, а линейное давление составляет в диапазоне от 50 до 400 кг/см, но этим не ограничены. Кроме того, во время горячего прессования многослойные арамидные бумаги можно ламинировать. Вышеописанное горячее прессование может быть проведено несколько раз и в любом порядке.

(Смоляной формованный элемент)

В настоящем изобретении формованным смоляным элементом называется литьевой элемент, полученный способом инжекционного формования расплава, в котором в требуемую литьевую форму в расплавленном состоянии инжектируют, а затем после охлаждения из нее извлекают, например, полифениленсульфидную (PPS) смолу, смолу акрилонитрилового сополимера стирола с бутадиеном, смолу на основе полиимида, смолу на основе полиэтилентерефталата, полиацетальную смолу, полимер, имеющий амидные связи, такой как полиамид 6, полиамид 66, полиамид 612, полиамид 11, полиамид 12, сополимеризованный полиамид, полиамид MXD6, полиамид 46, метоксилированный полиамид или полуароматический полиамид, композицию полимера, содержащего полиамидную смолу, как показано в публикации японской патентной заявке № 2006-321951, их смесь или смесь любого из этих полимеров с неорганическими материалами, такими как стеклянное волокно. Особенно предпочтительным является литой продукт из смеси полуароматического полиамида со стеклянным волокном, потому что у него высокая теплостойкость и хорошая адгезия к ламинированному листу, содержащему арамидную бумагу. Примеры этой смеси включают в себя, но этим не ограничены, материал ZytelTM HTN 51G и 52G от компании DuPont и ему подобные.

На участке смоляного формованного элемента, который будет находиться в контакте с катушкой, предпочтительно образовать пазы для позиционирования обмотки, потому что это стабилизирует положение катушки и гарантирует регулярную намотку катушки с большой точностью, что создает эффект повышения эффективности двигатель-генератора или ему подобной машины.

(Способ изготовления каркаса катушки электродвигателя)

В способе изготовления по настоящему изобретению изолирующий лист и сердечник вставляют в полость для инжекционного формования. В это состояние изолирующий лист приводят заранее, для того чтобы этот изолирующий лист мог бы, по меньшей мере частично, находиться в контакте с расплавленной частью смоляного формованного элемента. Таким образом расплавленным полимером может быть пропитана по меньшей мере поверхностная область изолирующего листа. Изготовление каркаса катушки электродвигателя, в процессе которого участок смоляного формованного элемента и изолирующий лист соединяют и крепят друг к другу, как описано выше, делает возможным выполнение этого соединения и крепление одновременно с изготовлением самого смоляного формованного элемента, исключая при этом необходимость использования связующего агента. В этом случае пропитка означает, что расплавленный полимер заходит в полые участки изолирующего листа. В частности, когда изолирующий лист включает в себя арамидную бумагу, пропитка означает, что расплавленный полимер заходит в промежутки между составляющими арамидную бумагу элементами из арамидного фибрида и (или) короткого арамидного волокна. Пустоты арамидной бумаги составляют от около 15 до 80% от этой арамидной бумаги. Что касается степени пропитки, то предпочтительно, чтобы было пропитано 5% или более пустот, а более предпочтительно, - чтобы было пропитано 20% или более пустот. Однако степень пропитки этими цифрами не ограничена. Пропитка увеличивает контактную площадь между полимером и арамидной бумагой, так что при этом усилено связывание между формованным смоляным элементом и изолирующим листом. Заметим, в частности, что степень пропитки может быть проверена по увеличению плотности участка изолирующего листа.

Кроме того, инжекционное формование проводят с введенным в полость сердечником. Это исключает необходимость соединения участков, что необходимо, когда формуют один каркас катушки электродвигателя. Кроме того, обусловленное изменением температуры во время формовки расширение смолы и сердечником приводит к повышению плотности контакта между изолирующим листом и сердечником. Следовательно, создаваемое катушкой тепло эффективно передается сердечнику, что препятствует избыточному увеличению температуры и уменьшает "медные потери" в катушке. Так что при этом выходная мощность электродвигателя увеличивается.

Далее настоящее изобретение будет описано посредством примеров. Заметим, что эти примеры приведены для описания содержания настоящего изобретения иллюстрацией этих примеров, но содержание настоящего изобретения этими примерами совсем не ограничено.

Примеры

(Способы измерения)

(1) Измерение веса основы и толщины

Вес основы и толщина измерялись в соответствии с Японским промышленным стандартом (JIS) С 2300-2.

(2) Вычисление плотности

Плотность вычислялась делением веса основы на толщину.

(3) Предел прочности на растяжение и относительное удлинение при растяжении

Предел прочности на растяжение и относительное удлинение при растяжении измерялись в соответствии с JIS С 2300-2.

(4) Адгезия

Производился визуальный осмотр соединенного участка между изолирующим листом и формованным смоляным элементом. Этот соединенный участок без каких-либо складок (приподнятые участки на изолирующем листе) оценивался как "хороший", а соединенный участок, имеющий складку (складки), оценивался как "плохой".

(5) Внешний вид участка изолирующего листа

Степень деформации участка изолирующего листа, обусловленная нагревом во время формования определялась визуально.

(6) Контактная плотность между участком изолирующего листа и сердечником

Степень плотности контакта между участком изолирующего листа и сердечником определялась следующим образом, а именно, - каркас катушки электродвигателя был пропитан эпоксидной смолой. После отверждения каркас катушки электродвигателя, содержащий сердечник, для получения поперечного сечения был разрезан по центральному участку (см. поз. 3 на фиг. 1) посредством водяной струйной пушки, содержащей мелкие частицы граната (модель 626 производства компании "OMAX Corporation"), и была определена средняя величина расстояния между участком изолирующего листа участка корпуса каркаса катушки электродвигателя и сердечником (см. поз. 2с на фиг. 2).

(Ссылочный пример)

(Приготовление исходных материалов)

Фибрид поли(метафениленизофталамида) был изготовлен с использованием установки (установка "мокрого осаждения") для производства частиц пульпы, составленной из комбинации статора и ротора, описанной в публикации японской патентной заявке № Sho 52-15621. Этот фибрид был обработан с использованием размольной машины и мельницы/рафинера, для того чтобы привести средневзвешенную длину волокна к 0,9 мм. Степень свободности полученного арамидного фибрида составляла 90 см3.

Одновременно метаарамидное волокно (ʺNOMEXTMʺ; номер однониточной пряжи – 2 денье) от компании DuPont было нарезано на кусочки, имеющие длину 6 мм (далее по тексту называется "короткое арамидное волокно").

(Изготовление арамидной бумаги)

И приготовленный арамидный фибрид, и короткое арамидное волокно были диспергированы в воде для приготовления пульп. Эти пульпы были смешаны одна с другой в смешивающим отношении (весовое соотношение) фибрида и короткого арамидного волокна 1/1, после чего с помощью ручной бумагоделательной машины типа TAPPI (площадь поперечного сечения 625 см2) был изготовлен листоподобный продукт. Затем этот листоподобный продукт был подвергнут горячему прессованию посредством металлических каландровых валков при температуре в 330°С и линейном давлении в 300 кг/см. Таким образом были получены каждая из арамидных бумаг, показанных в табл. 1 в виде примеров 1 и 2, а также в табл. 2 в виде сравнительных примеров 1 и 2.

(Изготовление ламинированных листов)

Используя арамидную бумагу (вес основы 37 г/м2, толщина 51 мкм, плотность 0,73 г/м3), изготовленную тем же самым способом, что и вышеописанный, а также композицию полуароматической полиамидной смолы, содержащую 50 вес. % содержащей эпоксидную группу феноксисмолы (композиционный пример 6 в публикации японской патентной заявки № 2006-321183), способом, описанным в абзаце [0024] публикации японской патентной заявки № 2006-321183, были получены содержащие арамидную бумагу ламинированные листы, показанные в качестве примеров 3 и 4 в табл. 1 и в качестве сравнительных примеров 3 и 4 в табл. 2, каждый из которых имеет трехслойную структуру из арамидной бумаги/смоляной композиции/арамидной бумаги (с весовыми соотношениями 37/54/37), в которых арамидная бумага была расположена на внешних сторонах.

Дополнительно, вышеописанная арамидная бумага (вес основы 37 г/м2, толщина 51 мкм, плотность 0,73 г/м3) и полиэтилентерефталатовая пленка (S28 #16, толщина 16 мкм), производства компании Toray Industries, Inc. были ламинированы друг с другом посредством связующего агента. Таким образом были получены содержащие арамидную бумагу ламинированные листы, показанные в качестве примеров 5 и 6 в табл. 1 и в качестве сравнительных примеров 5 и 6 в табл. 2, каждый из которых имеет трехслойную структуру из арамидной бумаги/полиэтилентерефталатовой пленки/арамидной бумаги (с весовыми соотношениями 37/54/37), в которых арамидная бумага была расположена на внешних сторонах.

(Изготовление сердечников)

Из неориентированной стальной пластины (толщина 0,5 мм, допуск по толщине 0,04 мм), специфицированной в Японском промышленном стандарте (JIS) С 2552, были вырублены заготовки, и эти вырубленные заготовки из стальной пластины были ламинированы одна на другой с образованием сердечников для использования в качестве железных сердечников электродвигателя (фиг. 2).

(Примеры 1 и 2)

(Изготовление каркасов катушки электродвигателя)

Каждый из каркасов катушки электродвигателя, включающих в себя сердечники, как показано на фиг. 1, был получен осуществлением погружного формования при условиях, показанных в табл. 1, с использованием в качестве изолирующих листов соответствующих листов из арамидной бумаги или ламинированных листов, изготовленных в соответствии со ссылочным примером, а также с использованием сердечника, изготовленного в соответствии со ссылочным примером, и - в качестве полимера - полуароматического полиамида (материал ZytelTM HTN 51G35G35EF производства компании DuPont). В частности, (1) в полость для инжекционного формования был заранее вставлен сердечник; (2) в положениях, соответствующих концевым поверхностям, с обеих сторон участка корпуса каркаса катушки были заранее расположены изолирующие листы; (3) затем был введен полуароматический полиамид производства компании DuPont и отформован способом инжекционного формования расплава, при котором формованные смоляные элементы формуются интегрально с изолирующими листами и с сердечником, с образованием участка корпуса каркаса катушки,. Таким образом был получен показанный на фиг. 1 каждый каркас катушки электродвигателя, включающий в себя сердечник. В этом каркасе катушки электродвигателя, по меньшей мере участки поверхности изолирующих листов были пропитаны расплавленным полимером, и эти изолирующие листы были непосредственно связаны с поверхностями формованных смоляных элементов. Таблица 1 показывает значения основных характеристик полученных таким образом каркасов катушек электродвигателя.

Из результатов, показанных в табл. 1, следует, что каждый из каркасов катушек электродвигателя из этих примеров, который имеет участок корпуса каркаса катушки, выполненный из изолирующих листов, имеет небольшую толщину (максимальная толщина - от 135 до 140 мкм) и, следовательно, потенциально благоприятен для увеличения эффективности в результате увеличения коэффициента заполнения катушки. Кроме того, вследствие достаточно высокого удлинения при растяжении изолирующие листы тоже могут следовать за расширением сердечника до, во время и после формования, так что контактная плотность с сердечником является хорошей, и создаваемое катушкой тепло эффективно передается сердечнику. Далее, соединение и крепление между изолирующими листами и формованными смоляными элементами также достаточные. Следовательно, можно ожидать, что напряжение пробоя также будет достаточно высоким. Более того, использованные арамидная бумага и полимер являются в высокой степени теплостойкими, и, следовательно, представляется, что эта арамидная бумага и полимер могут с достаточной степенью противостоять создаваемому катушкой теплу. Таким образом, можно понять, что каждый из каркасов катушек электродвигателя в этих примерах является полезным в качестве каркаса катушки электродвигателя, способного соответствовать повышенной эффективности и повышенной выходной мощности двигатель-генератора или подобной машины. В частности, в каждом из примеров 3 и 4 смоляная композиция средних слоев ламинированных листов имеет структуру, подобную структуре формованных смоляных элементов, и, по-видимому, из-за этого во время формования эти ламинированные листы размягчились, и полученная контактная плотность между изолирующими листами и сердечником оказалась наилучшей.

Арамидная бумага

вес основы

толщина

плотность

Ламинированный лист

вес основы

толщина

плотность

Прочность на растяжение

Относительное удлинение при растяжении

Полимер

Полуароматический полиамид

вес. %

г/м2

мкм

г/м3

вес. %

г/м2

мкм

г/м3

кгс/мм

%

вес. %

3

115

135

0,87

17

15

97

3

115

135

0,87

17

15

97

3

128

140

0,91

15

13

97

3

128

140

0,91

15

13

97

3

128

140

0,91

24

18

97

3

128

140

0,91

24

18

97

температура полимера

температура формования

°С

°С

322

81

322

152

322

81

322

152

322

81

322

152

неровный

неровный

(Сравнительные примеры с 1 по 6)

(Изготовление каркасов катушки электродвигателя)

Каждый из каркасов катушки электродвигателя, включающих в себя сердечники, как показано на фиг. 5, был получен осуществлением погружного формования при условиях, показанных в табл. 2, с использованием в качестве изолирующих листов соответствующих листов из арамидной бумаги или ламинированных листов, изготовленных в соответствии со ссылочным примером, и далее, - с использованием в качестве полимера полуароматического полиамида (материал ZytelTM HTN 51G35G35EF производства компании DuPont). В частности, (1) в полость для инжекционного формования были заранее вставлены изолирующие листы в положениях, соответствующих концевым поверхностям с обеих сторон участка корпуса каркаса катушки; (2) затем был введен полуароматический полиамид производства компании DuPont и отформован способом инжекционного формования расплава с образованием участка корпуса каркаса катушки, при котором формованные смоляные элементы были отформованы интегрально с изолирующими листами и с сердечником. Таким образом был получен показанный на фиг. 5 каждый каркас катушки электродвигателя, включающий в себя сердечник. В этом каркасе катушки электродвигателя, по меньшей мере участок поверхности изолирующего листа был пропитан расплавленным полимером, и этот изолирующий лист был непосредственно связан с поверхностями формованных смоляных элементов. Кроме того, полученные таким образом каркасы катушек электродвигателя были собраны с сердечником, изготовленным в ссылочном примере, как показано на фиг. 6. Таблица 2 показывает значения основных характеристик полученных таким образом каркасов катушек электродвигателя.

Из результатов, показанных в табл. 2, следует, что в каждом из сравнительных примеров с 1 по 6 было довольно трудно установить плотность контакта между сердечником и участками изолирующих листов, а промежутки между изолирующими листами и сердечником получались большими, потому что каркасы катушек электродвигателя были собраны с сердечником после изготовления этих каркасов. Понятно, что в тех случаях, когда каркасы катушек электродвигателя используются для электродвигателя или ему подобной машины, это может привести к снижению эффективности передачи сердечнику вырабатываемого катушкой тепла, а с другой стороны, в том случае, когда толщина сердечника внутри допуска является увеличенной, это может вызвать трудности при приладке каркасов катушек к сердечнику и, кроме того, может привести к другим подобным же проблемам. Следовательно, каркасы катушек электродвигателя по каждому из сравнительных примеров с 1 по 6, предположительно, являются неудовлетворительными в качестве каркасов катушек электродвигателя, способных соответствовать повышенной эффективности и повышенной выходной мощности двигателя-генератора или подобной машины, по сравнению с каркасами катушек примеров 1 и 2.

Арамидная бумага

вес основы

толщина

плотность

Ламинированный лист

вес основы

толщина

плотность

Прочность на растяжение

Относительное удлинение при растяжении

Полимер

Полуароматический полиамид

вес. %

г/м2

мкм

г/м3

вес. %

г/м2

мкм

г/м3

кгс/мм

%

вес. %

3

115

135

0,87

17

15

97

3

115

135

0,87

17

15

97

3

128

140

0,91

15

13

97

3

128

140

0,91

15

13

97

3

128

140

0,91

24

18

97

3

128

140

0,91

24

18

97

температура полимера

температура формования

°С

°С

322

81

322

152

322

81

322

152

322

81

322

152

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС КАТУШКИ ЭЛЕКТРОДВИГАТЕЛЯ | 2013 |

|

RU2621326C2 |

| ПЛОСКИЙ УПЛОТНЯЮЩИЙ МАТЕРИАЛ В ВИДЕ АРМИРОВАННОЙ КОМПОЗИТНОЙ ФОЛЬГИ (КОМПОЗИТНОЙ ПЛЕНКИ) | 2004 |

|

RU2353640C2 |

| ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ВОЛОКНА И/ИЛИ ФИБРИДЫ, ВОЛОКНА И ФИБРИДЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2315827C2 |

| АРАМИДНАЯ БУМАГА, ПОДХОДЯЩАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННЫХ ОБЛАСТЯХ ПРИМЕНЕНИЯ | 2017 |

|

RU2768773C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА | 2013 |

|

RU2656226C2 |

| ТЕПЛОСТОЙКИЙ И ОГНЕСТОЙКИЙ ЭЛЕКТРОПРОВОДЯЩИЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2091879C1 |

| СИСТЕМА ВЫСОКОВОЛЬТНОЙ ИЗОЛЯЦИИ | 2001 |

|

RU2279727C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| Оптимальный индуктор | 2013 |

|

RU2636653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-ЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ ПОЛИАМИДНЫХ ЧАСТИЦ | 2006 |

|

RU2423400C2 |

Изобретение относится к способу изготовления каркаса катушки электродвигателя, на который намотана катушка, изолирующий лист и материал сердечника располагают внутри полости инжекционной литьевой формы, а каркас катушки электродвигателя образован посредством этой литьевой формы, в которую инжектируют смолу. Каркас катушки электродвигателя состоит из изолирующего листа и корпуса из формованной смолы. Техническим результатом является обеспечение работы каркаса катушки электродвигателя с увеличенной эффективностью и увеличенной выходной мощностью двигателя-генератора. 5 н. и 8 з.п. ф-лы, 2 табл., 6 ил.

1. Способ изготовления каркаса катушки электродвигателя, на который должна быть намотана катушка, включающий в себя формирование каркаса катушки электродвигателя посредством инжекционного формования, при котором изолирующий лист и сердечник располагают в полости инжекционной литьевой формы и в эту полость инжектируют смолу, при этом каркас катушки электродвигателя содержит изолирующий лист и смоляной формованный элемент.

2. Способ по п. 1, в котором каркас катушки электродвигателя содержит участок корпуса каркаса катушки, который по меньшей мере частично выполнен из изолирующего листа.

3. Способ по п. 1, в котором каркас катушки электродвигателя содержит пару смоляных формованных элементов, соединенных с обоими концами участка корпуса каркаса катушки.

4. Способ по п. 1, в котором изолирующий лист и смоляной формованный элемент соединены и скреплены один с другим без использования адгезивного агента.

5. Способ по п. 1, в котором поверхность изолирующего листа, находящаяся в контакте со смоляным формованным элементом, является пропитанной смолой формованного элемента.

6. Способ по п. 1, в котором смоляной формованный элемент имеет паз для расположения катушки.

7. Способ по п. 1, в котором смоляной формованный элемент и изолирующий лист соединены один с другим одновременно с формованием смоляного формованного элемента.

8. Способ по п. 1, в котором смоляной формованный элемент образован посредством использования полимера, имеющего амидные связи, и

поверхность изолирующего листа, находящаяся в контакте со смоляным формованным элементом, выполнена из арамидной бумаги, содержащей арамидный фибрид и короткое арамидное волокно.

9. Способ по п. 7, в котором смоляной формованный элемент образован посредством использования полимера, имеющего амидные связи, и

поверхность изолирующего листа, находящаяся в контакте со смоляным формованным элементом, выполнена из арамидной бумаги, содержащей арамидный фибрид и короткое арамидное волокно.

10. Каркас катушки электродвигателя, который изготовлен способом изготовления по любому из пп. 1-9.

11. Электродвигатель, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя по п. 10.

12. Двигатель-генератор, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя по п. 10.

13. Генератор мощности, содержащий статор, полученный намоткой катушки на каркас катушки электродвигателя по п. 10.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ изготовления обмоток линейных цилиндрических электрических машин и устройство для его осуществления | 1987 |

|

SU1525822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК ЭЛЕКТРОДВИГАТЕЛЯ | 2007 |

|

RU2335840C1 |

| ТОРЦЕВОЙ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1996 |

|

RU2112306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| Шаговый электродвигатель | 1982 |

|

SU1130973A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-05-21—Публикация

2014-07-24—Подача