Настоящее изобретение относится к пара-арамидной фибридной пленке, к композициям, содержащим эту пленку, к способу получения фибридной пленки и к бумаге, содержащей упомянутую фибридную пленку.

Арамидные фибриды известны в данной отрасли техники. В патенте США № 3756908 описан способ получения фибридов из арамидных полимеров с мета-связями. Эти фибриды могут быть выполнены как мета-арамидные фибриды и их можно использовать в процессе изготовления бумаги, предпочтительно в сочетании с мета- или пара-арамидной волокнистой массой и мета- или пара-арамидным кнопом.

Фибриды представляют собой маленькие, негранулированные, нежесткие, волокнистые или пленкообразные частицы, где у пленок один из их размеров составляет порядка нескольких микрон, а у волокон два размера находятся в пределах микрона. Фибрид хорошо известен специалистам в данной области. Для специалиста дополнительно дана ссылка на патент США № 2999788, в котором дано точное определение и дополнительно сказано, что фибридная частица должна обладать способностью к образованию листообразного орнамента. Она дополнительно должна обладать способностью связывать существенную массу штапельного волокна. Фибридная пленка в том смысле, в котором ее используют в настоящем изобретении, вполне удовлетворяет приведенному выше определению пленкообразных частиц, обладающих садкостью по Канадскому Стандарту (СКС) в пределах 40-790. Термин "пара" относится к арамидным связям в полимере, из которого состоит фибрид.

Помимо патента США № 3756908 многие другие документы, на которые можно сослаться, содержат описания мета-арамидных фибридов. Однако авторам не известны описания пара-арамидных фибридов, которые бы удовлетворяли требованиям определения, приведенного выше в данной заявке. К сожалению, термин "пара-арамидный фибрид" иногда используется неправильно, описывая волокнистую массу, которая фибриллирована, но не обладает пленкобразной структурой и не удовлетворяет всем требованиям, указанным выше в данной заявке. Так, например, в патенте США № 6309510 упомянут фибрид Kevlar®. Kevlar® является торговой маркой пара-арамида компании Дюпон. Однако этот материал сильно фибриллирован и таким образом является по определению волокнистой массой.

Другой пример неправильного использования термина "фибрид" можно найти в международной заявке WO № 91/00272, в которой в Примере 8 упомянуты фибрид Kevlar® PPTA. Из контекста и из заголовка данного примера понятно, что там использовалось волокно, а не фибриды. Следует заметить также, что под торговой маркой Kevlar® коммерчески доступны не фибриды. В патенте США № 4921900 дана только ссылка, из которой не следует четко, что упомянутые пара-арамидные фибриды действительно являются фибридами. Однако при внимательном рассмотрении примеров, приведенных в данном документе, становится очевидным, что этап полимеризации не приводит к получению чистого раствора и что коагуляция этого раствора приводит к образованию полимерных частиц. Эти частицы не удовлетворяют требованиям приведенного выше определения фибрида. Кроме того, полученные частицы содержат большое количество (60%) мелких частиц.

Хотя пара-арамидные фибридные пленки согласно приведенному выше определению никогда ранее не были описаны, существует уверенность в том, что такие фибриды могут обладать полезными свойствами при использовании их взамен обычных мета-арамидных фибридов. Особенно отчетливо предвидится улучшение свойств бумаги, включая ее прочность, пористость, высокую теплостойкость и содержание влаги. Таким образом, задачей настоящего изобретения является создание способов получения пара-арамидных фибридных пленок, а также упомянутых полученных фибридных пленок и продуктов, изготавливаемых из них.

По этой причине изобретение относится к пара-арамидной фибридной пленке, в которой, по меньшей мере, 95% связей в полимере являются пара-ориентированными.

Один размер фибридной пленки находится в микронном диапазоне, тогда как длина и ширина много больше, предпочтительно средняя длина составляет 0,2-2,0 мм, а ширина - 10-500 мкм.

Дополнительно предпочтительно, чтобы эти фибридные пленки содержали менее 40%, предпочтительно менее 30% мелких частиц, причем мелкие частицы определяют как частицы, средневесовая длина (LL) которых (определенная измерением длины) составляет менее 250 мкм.

Пара-ориентированный арамид (ароматический амид) представляет собой конденсационный полимер пара-ориентированного ароматического диамина и галоида пара-ориентированной ароматической дикарбоновой кислоты (далее употребляется в сокращенной форме - пара-арамид); до настоящего времени он был известен тем, что его применяли в различных областях, например в волокне, волокнистой массе и т.п. благодаря его высокой прочности, высокому значению модуля упругости и высокой теплостойкости.

Термин "пара-арамид" (в том смысле, в котором его используют в настоящем изобретении) означает вещество, полученное поликонденсацией пара-ориентированного ароматического диамина и галоида пара-ориентированной ароматической дикарбоновой кислоты, повторяющиеся звенья которого содержат амидные связи, по меньшей мере, 95% которых находится в пара-ориентированных или вблизи пара-ориентированных противоположных положениях ароматического кольца, а именно в таких соосно или параллельно расположенных положениях, как, например, у пара-фенилена, 4,4'-бифенилена, 1,5-нафталина и 2,6-нафталина. Более предпочтительно, чтобы, по меньшей мере, 99% амидных связей было пара-ориентированно, а наиболее предпочтительно - 100% связей было пара-ориентированно.

Конкретные примеры упомянутого пара-арамида включают арамиды, структура которых имеет поли-пара-ориентированную форму или форму, близкую к ней, например, поли(пара-фенилентерефталамид), поли(4,4'-бензанилидтерефталамид), поли(амидпара-фенилен-4,4'-бифенилендикарбоновой кислоты) и поли(амидпара-фенилен-2,6-нафталиндикарбоновой кислоты). Среди этих пара-арамидов наиболее репрезентативным является поли(пара-фенилентерефталамид) (далее название употребляется в сокращенной форме - PPTA).

Примеры пара-ориентированного ароматического диамина, пригодного для использования в настоящем изобретении, включают пара-фенилендиамин, 4,4'-диаминобифенил, 2-метил-пара-фенилендиамин, 2-хлоро-пара-фенилендиамин, 2,6-нафталин-диамин, 1,5-нафталиндиамин и 4,4'-диаминобензанилид.

Примеры галоида пара-ориентированной ароматической дикарбоновой кислоты, пригодного для использования в настоящем изобретении, включают терефталоилхлорид, 4,4'-дибензоилхлорид, 2-хлоротерефталоилхлорид, 2,5-дихлоротере-фталоилхлорид, 2-метилтерефталоилхлорид, хлорид 2,6-нафталин-дикарбоновой кислоты и хлорид 1,5-нафталиндикарбоновой кислоты.

До настоящего времени PPTA получали в виде систем полярного амидного растворителя/соли следующим образом. Так, PPTA получали путем проведения полимеризации в растворе в полярном амидном растворителе. PPTA осаждали, промывали водой, сушили и сразу же отделяли в виде полимера. Затем полимер получали в растворителе и получали из него PPTA волокно, используя способ мокрого прядения. На этом этапе использовали концентрированную серную кислоту в качестве растворителя прядильного раствора, так как PPTA не очень легко растворяется в органических растворителях. Этот прядильный раствор обычно обладает анизотропными оптическими свойствами.

В промышленных условиях PPTA волокно получают из прядильного раствора, используя концентрированную серную кислоту в качестве растворителя, рассматривая этот процесс как производство длинного волокна, особенно учитывая его прочность и жесткость.

Согласно известному способу мета-арамидный фибрид изготавливают путем взбивания жидкой суспензии, содержащей структуры определенной формы, с помощью межфазного процесса формования, путем добавления раствора полимера в осадитель полимера, путем использования фибридатора, являющегося ротором, который создает сдвиговые усилия; причем можно также использовать любой способ сообщения достаточного сдвигового усилия полимеру для получения пара-арамидных фибридных пленок согласно настоящему изобретению.

В общем, способы изготовления фибридной пленки согласно настоящему изобретению включают следующие стадии:

a) полимеризацию пара-ориентированного ароматического диамина и галоида пара-ориентированной ароматической дикарбоновой кислоты до получения арамидного полимера, содержащего только пара-ориентированные связи в смеси растворителей, состоящих из N-метилпирролидона или диметилацетамида и хлорида кальция или хлорида лития для получения прядильного раствора, в котором полимер растворен в смеси растворителей, а концентрация полимера составляет 2-6 мас.%;

b) превращение прядильного раствора в пара-арамидную фибридную пленку путем известных обычных способов изготовления мета-арамидного фибрида.

Следует заметить, что известно множество способов полимеризации для изготовления пара-арамида. Однако ни один из них не приводит к получению пара-арамидного фибрида. Так, в EP № 572002 описан способ, приводящий к получению волокнистой массы и волокна скорее, чем к фибриду. В этом документе описан другой способ, отличающийся от предлагаемого в настоящей заявке, согласно которому образуется волокно, после чего изготавливают волокнистую массу обычным способом путем измельчения волокна для получения короткого резаного волокна, которое затем подвергают процессу рафинирования. В заявке на патент США № 2001/0006868 описан способ получения мелкого рубленого волокна, но оно содержит не пара-ориентированные связи (т.е. 3,4'-дифенилэфирные звенья). В патенте США № 6042941 полимеризацию осуществляют в серной кислоте, а в EP № 302377 полимеризацию осуществляют в DMSO (диметилсульфоксид), в патенте США № 4921900 также образуется не пара-арамидный фибрид, как уже было сказано выше.

В другом варианте осуществления изобретения полимеризацию проводят так, что, по меньшей мере, часть образованной соляной кислоты нейтрализуют для получения нейтрализованного прядильного раствора.

В особенно предпочтительном варианте исполнения прядильный раствор превращают в пара-арамидную фибридную пленку следующим образом:

i) прядильный раствор формуют через прядильное сопло (фильеру) с получением полимерного потока; ударяют по полимерному потоку коагулирующим агентом под углом, причем вектор скорости коагулирующего агента перпендикулярен потоку полимера, и скорость составляет, по меньшей мере, 5 м/с, а предпочтительно, по меньшей мере, 10 м/с, для коагуляции потока до получения пара-арамидных фибридных пленок; или

ii) коагулирование прядильного раствора с помощью аппарата ротор-статор, в который подают раствор полимера через статор на ротор так, чтобы осаждающиеся полимерные фибриды подвергались усилиям сдвига в то время, пока они находятся в пластически деформируемом состоянии.

В настоящем изобретении использовали 0,950-1,050 моля, предпочтительно 0,980-1,030 моля, а еще более предпочтительно - 0,995-1,010 моля пара-ориентированного ароматического диаминина на 1 моль галоида пара-ориентированной ароматической карбоксиловой кислоты в полярном амидном растворителе, в котором растворяли 0,5-4,0 мас.% хлорида щелочного металла или хлорида щелочно-земельного металла (предпочтительно, 1-3 мас.%), доводя концентрацию пара-арамида, полученного из него, до 2-6 мас.%, а более предпочтительно до 3,0-4,5 мас.%. В настоящем изобретении температура полимеризация пара-арамида составляла 20-70°C, а предпочтительно 0-30°C, а еще более предпочтительно 5-25°C. В этом диапазоне температур динамическая вязкость находится в требуем диапазоне, и фибрид, полученный из него посредством формования, может обладать достаточной степенью кристаллизации и степенью ориентации кристаллов.

Важная отличительная особенность настоящего изобретения заключается в том, что реакцию полимеризации можно сначала усилить, а затем остановить посредством нейтрализации раствора полимера, или раствора, составляющего полимер, путем добавления неорганического или сильного органического основания, предпочтительно оксида кальция или оксида лития. В этом случае термины "оксид кальция" и "оксид лития" включают гидроксид кальция и гидроксид лития соответственно. Такая нейтрализация ведет к удалению хлористого водорода, образующегося во время реакции полимеризации. В результате нейтрализации происходит снижение динамической вязкости, по меньшей мере, в 3 раза (в сравнении с соответствующим ненейтрализованным раствором). На один моль амидной группы, образованной во время реакции поликонденсации, после нейтрализации хлориды предпочтительно присутствуют в количестве 0,5-2,5 моля, а более предпочтительно в количестве 0,7-1,4 моля. Общее количество хлорида может образовываться из CaCl2, используемого в растворителе, и из CaO, используемого в качестве нейтрализующего агента (основания). Если содержание хлорида кальция слишком велико или слишком мало, то динамическая вязкость раствора слишком сильно повышается и его нельзя использовать в качестве прядильного раствора. Прядильный раствор, а также продукты в виде фибридной пленки, полученные из него, по существу, свободны от неорганических ионов, кроме ионов Ca2+, Li+ и Cl-.

Жидкий пара-арамидный полимеризационный раствор можно подавать с помощью автоклава в прядильный насос для питания прядильной фильеры для формования фибридов диаметром 100-1000 мкм посредством струйного формования. Жидкий пара-арамидный раствор пропускают через прядильную фильеру в зону пониженного давления. Согласно предпочтительному варианту осуществления струйное формование проводят, используя струю коагулирующего агента в прядильной фильере и не применяя воздух для рассеивания потока полимера. Более предпочтительно, чтобы коагулирующий агент ударял по потоку полимера, по существу, под прямым углом к нему. В другом варианте осуществления используют способ формования с применением струи воздуха под давлением более 1 бара, а предпочтительно 4-6 бар. Воздух подают отдельно через кольцеобразный канал в ту же самую зону, где происходит расширение воздуха. Под влиянием коагулирующего агента поток жидкого прядильного раствора превращается в фибридные пленки. Коагулирующий агент выбирают из воды, смеси воды, NMP и CaCl2, но в качестве коагулирующего агента может быть использован и любой другой пригодный агент. Предпочтительными являются смеси воды, NMP и CaCl2.

Задачей изобретения является создание композиций, содержащих упомянутые ранее пара-арамидные фибриды.

Другой задачей настоящего изобретения является изготовление бумаги с улучшенными свойствами, используя композиции, содержащие, по меньшей мере, 2 мас.% пара-арамидных фибридных пленок согласно настоящему изобретению. Предпочтительно, чтобы использовали, по меньшей мере, 5 мас.%, а более предпочтительно по меньшей мере, 10 мас.% пара-арамидных фибридных пленок в композициях для изготовления бумаги. Другими компонентами в таких композициях являются обычные волокнистая масса, флок, волокно, штапель, наполнители, неорганические волокна и т.п., которые могут содержать пара- и/или мета-арамидный полимер или любой другой полимер, пригодный для изготовления бумаги.

Эти и другие задачи достигают благодаря созданию способа получения раствора пара-арамидного полимера, включающего следующие стадии: по меньшей мере, частичная нейтрализация соляной кислоты для получения раствора, динамическая вязкость которого, по меньшей мере, в три раза меньше динамической вязкости раствора полимера, не подвергнутого нейтрализации, и в котором (в растворе) концентрация пара-арамида составляет 2-6 мас.%. Нейтрализацию можно производить во время или после реакции полимеризации.

Согласно другому варианту осуществления изобретения был изготовлен неволокнистый нейтрализованный полимерный раствор пара-арамида в смеси с NMP/CaCl2, NMP/LiCl или DMAc/LiCl, в котором полимер обладал относительной вязкостью ηот > 2,2.

В зависимости от концентрации полимера прядильный раствор ведет себя как анизотропное или изотропное вещество. Предпочтительно, чтобы динамическая вязкость ηдин была меньше 10 Па·с, более предпочтительно меньше 5 Па·с при скорости сдвига 1000 с-1. Нейтрализация, если ее осуществляют, имеет место во время или предпочтительно после полимеризации мономеров, из которых образуют пара-арамид. Нейтрализующий агент не присутствует в растворе мономеров до начала процесса полимеризации. С помощью нейтрализации снижают динамическую вязкость, по меньшей мере, в три раза. Нейтрализованный раствор полимера можно использовать для непосредственного формования фибридной пленки с использованием прядильной фильеры и введения в контакт с потоком полимера коагулирующего агента или сжатого воздуха в зоне с пониженным давлением, где струю полимера разбивают и коагулируют, получая фибридные пленки. Когда используют воздух, то после этого по полимерному потоку следует ударять коагулирующим агентом (предпочтительно смесью воды, NMP и CaCl2). Коагуляция происходит под углом, при этом вектор скорости коагулирующего агента, перпендикулярный потоку полимера, составляет, по меньшей мере, 5 м/с, предпочтительно, по меньшей мере, 10 м/с, чтобы вызвать коагуляцию потока пара-арамидных фибридных пленок.

Раствор пара-арамидного полимера согласно настоящему изобретению обладает низкой динамической вязкостью при температуре приблизительно до 60°С, при скорости сдвига в диапазоне 100 - 10000 с-1. По этой причине из раствора полимера согласно изобретению можно производить формование при температуре ниже 60°C, предпочтительно при комнатной температуре. Кроме того, пара-арамидный прядильный раствор согласно настоящему изобретению не содержит дополнительного компонента как пиридин и его можно с успехом изготавливать с точки зрения производственников, так как способ производства может быть упрощен и этот способ не связан с проблемой коррозии оборудования, вызываемой концентрированной серной кислоты, в сравнении с прядильными растворами, в которых используют концентрированную серную кислоту в качестве растворителя.

Дополнительно в соответствии со способом согласно настоящему изобретению раствор полимера можно непосредственно перерабатывать посредством прядения и из продукта можно непосредственно получать фибридную пленку, так что способ получения может быть существенно упрощен.

Пара-арамидную бумагу, обладающую большой прочностью (определенной как предел прочности на разрыв), получают уже до сушки бумаги благодаря использованию пара-арамидных фибридных пленок согласно изобретению. Такая бумага обладает дополнительно очень малой пористостью и низким равновесным содержанием влаги. Фибридные пленки согласно настоящему изобретению пригодны в качестве исходного материала для изготовления пара-арамидной бумаги, фрикционных материалов, включая автомобильные тормоза, различных уплотнительных прокладок, Э-бумаг (например, для электронных изделий, так как они содержат очень малые количества ионов в сравнении с пара-арамидной волокнистой массой, полученной из растворов серной кислоты), и т.п.

Настоящее изобретение ниже пояснено следующими примерами, не ограничивающими объем изобретения.

В примерах и сравнительных примерах использовали следующие методики испытаний, оценки и критерии.

Методики испытаний

Методика определения относительной вязкости

Образец растворяли в серной кислоте (96%) при комнатной температуре при концентрации 0,25% (мас./об.). Время прохода образца раствора в серной кислоте измеряли при 25°С в вискозиметре Ubbelohde. Время прохода растворителя также измеряли в тех же условиях. Затем вычисляли соотношение вязкостей как соотношение двух полученных показателей времени прохода.

Методика определения динамической вязкости

Динамическую вязкость определяли, используя капиллярную реометрию при комнатной температуре. Используя коэффициент Powerlaw и поправку Rabinowitsch, вычисляли действительную скорость сдвига вдоль стенки и вязкость.

Методика определения длины волокна

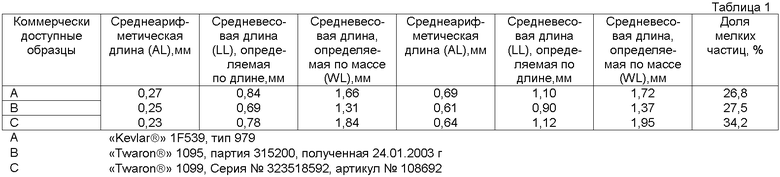

Измерение длины волокна производили, используя Pulp ExpertTM FS (ex Metso). Длину определяли как среднюю арифметическую длину (AL); средневесовую длину (LL), определяемую по длине; средневесовую длину (WL), определяемую по массе. Подстрочный индекс 0,25 означает соответствующую величину частиц длиной > 250 мкм. Количество мелких частиц определяли как долю частиц, имеющих средневесовую длину (LL), определяемую по длине, меньшую 250 мкм. Эта методика требует калибровки с использованием образца с известной длиной волокна. Калибровку производили с использованием коммерчески доступной волокнистой массы, как это показано в Таблице 1.

Методика определения удельной площади поверхности (УПП)

Удельную площадь поверхности (УПП) (м2/г) определяли, используя методику ВЕТ определения удельной площади поверхности (УПП) по адсорбции азота; применяли прибор Gemini 2375 компании «Micromeretics». Образцы мокрой волокнистой массы высушивали при температуре 120°С в течение ночи, после чего обдували азотом, по меньшей мере, в течение одного часа при 200°С.

Методика определения садкости по Канадскому Стандарту (СКС) Tappi 227

3 г (по сухой массе) не подвергавшейся сушке волокнистой массы диспергировали в 1 л воды в дизинтеграторе Lorentz и Wettre при частоте 1000 ударов. Получали хорошо диспергированную волокнистую массу. Садкость по Канадскому Стандарту (СКС) определяли и корректировали с учетом некоторого отличия массы волокнистой массы (в соответствии с методикой Tappi) (Tappi - Техническая ассоциация бумагоделательной промышленности США).

Методика определения прочности бумаги

Изготавливали вручную листы бумаги (70 г/м2) полностью (100%) из фибридного материала или из 50% фибридного материала и 50% волокна «Twaron®» со штапельной длиной 6 мм («Twaron®» 1000). Индекс прочности (Нм/г) определяли по методикам ASTМ D828 и Tappi Т494 om-96, используя высушенную(при 120°С) бумагу, где ширина образца составляла 15 мм, а длина - 100 мм, скорость растяжения - 10 мм/мин; испытания проводили при температуре 21°С и относительной влажности 65%.

Методика определения анизотропии оптических свойств

(в состоянии жидких кристаллов)

Анизотропию оптических свойств определяли, используя поляризационный микроскоп (яркое изображение) и/или рассматривая как опалисценцию во время перемешивания.

Пример 1

Полимеризацию пара-фенилентерефталамида (PPTA) проводили, используя реактор Drais емкостью 160 л. После тщательной сушки реактора в него помещали 63 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли и растворяли при комнатной температуре 1487 г пара-фенилендиамина (PPD). После этого раствор PPD охлаждали до 10°С и добавляли 2772 г дихлорида терефталевой кислоты (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 мин. Затем раствор полимера перемешивали в течение, по меньшей мере, 15 мин. Этот процесс нейтрализации производили для удаления хлористого водорода, образованного во время процесса нейтрализации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 3,5 (в 0,25% H2SO4). Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца. Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,6%.

Раствор пропускали через прядильную фильеру (диаметр отверстия 350 мкм) с расходом 5 кг/ч (при комнатной температуре). Добавляли воду с расходом 1400 л/ч через кольцеобразный канал под углом к направлению движения полимерного потока. Скорость воды составляла 14 м/с. Фибриды собирали на фильтре и они отличались тем, что обладали (средневесовой длиной, определяемой по массе) WL0,25 1,85 мм; содержание мелких частиц составляло 18%; удельная площадь поверхности (УПП) составляла 2,11 м2/г; садкость по Канадскому Стандарту (СКС) составляла 330 мл. Бумага, состоявшая полностью (100%) из фибридов, обладала индексом прочности 10,0 Нм/г (см. Таблицу (1а)

Пример 2

Полимеризацию пара-фенилентерефталамида проводили, используя реактор Drais емкостью 160 л. После тщательной сушки реактора в него вводили 63 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли 1506 г пара-фенилендиамина (PPD) и растворяли при комнатной температуре. После этого раствор PPD охлаждали до 10°С и добавляли 2808 г дихлорида терефталевой кислоты (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 мин. Затем раствор полимера нейтрализовали суспензией оксида кальция и NMP (776 г СаО в NMP). После добавления суспензии СаО раствор полимера перемешивали в течение, по меньшей мере, следующих 15 мин. Этот процесс нейтрализации производили для удаления хлористого водорода (HCl), образованного во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 3,2 (в 0,25% H2SO4). Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца. Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,6%.

Раствор пропускали через прядильную фильеру с расходом 4,3 кг/ч. Фильера содержала отверстия диаметром 350 мкм. Воздух подавали через кольцеобразный канал с расходом 5,9 Нм3/ч (нормальных куб. м в час) (7 бар) перпендикулярно направлению потока полимера, после чего добавляли воду с расходом 724 л/ч через кольцеобразный канал под углом к направлению струи полимера. Скорость воды составляла 16 м/с. Фибриды собирали на фильтре и они обладали средневесовой длиной (WL0,25), определенной по массе, 1,63 мм, содержание мелких частиц составляло 19%; удельная площадь поверхности (УПП) составляла 3,6 м2/г; садкость по Канадскому Стандарту (СКС) составляла 215 мл (см. Таблицу (1b)

Пример 3

Полимеризацию пара-фенилентерефталамида производили, используя реактор Drais емкостью 2,5 м3. После тщательной сушки реактора в него вводили 1140 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли 27,50 кг пара-фенилендиамина (PPD) и растворяли при комнатной температуре. После этого раствор PPD охлаждали до 5°С и добавляли 51,10 кг дихлорида терефталевой кислоты (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 мин. Затем раствор полимера нейтрализовали суспензией оксида кальция и NMP (14,10 кг СаО в 28 л NMP). После добавления суспензии СаО раствор полимера перемешивали в течение, по меньшей мере, следующих 15 мин. Этот процесс нейтрализации производили для удаления хлористого водорода (HCl), образованного во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 2,2 (в 0,25% H2SO4). Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,1%. Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца.

Раствор пропускали через прядильную фильеру (с диаметром отверстия 350 мкм) с расходом 25 кг/ч. Подавали воду через кольцеобразный канал перпендикулярно потоку полимера с расходом 840 л/ч. Скорость воды составляла 30 м/с. Фибриды собирали на фильтре; они обладали средневесовой длиной (WL0,25), определенной по массе, 1,09 мм; содержание мелких частиц составляло 28%; удельная площадь поверхности (УПП) составляла 1,76 м2/г; садкость по Канадскому Стандарту (СКС) составляла 70 мл. Изготовили бумагу, состоявшую полностью (100%) из фибридов, и она обладала индексом прочности 24 Нм/г. В случае использования 50% волокна «Twaron®» 1000 со штапельной длиной 6 мм и 50% фибридов индекс прочности бумаги составлял 38 Нм/г (см. Таблицу (1с).

Примеры 4, 5, 6

Полимеризацию пара-фенилентерефталамида проводили, используя реактор Drais емкостью 2,5 м3. После тщательной сушки реактора в него вводили 1145 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли 27,10 кг пара-фенилендиамина (PPD) и растворяли при комнатной температуре. После этого раствор PPD охлаждали до 5°С и добавляли 50,35 кг дихлорида терефталевой кислоты (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 мин. Затем раствор полимера нейтрализовали суспензией оксида кальция и NMP (13,90 кг СаО в 28 л NMP). После добавления суспензии СаО раствор полимера перемешивали в течение, по меньшей мере, следующих 15 мин. Этот процесс нейтрализации производили для удаления хлористого водорода (HCl), образованного во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 2,0 (в 0,25% H2SO4). Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,6%. Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца.

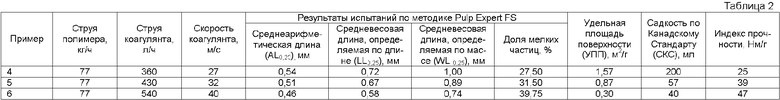

Фибриды различной длины формовали, используя прядильную фильеру с 4 отверстиями (диаметром 350 мкм), где подавали NMP/CaCI2/воду (в соотношении: 30 мас.%/1,5 мас.%/ 68,5 мас.%) через кольцеобразные каналы перпендикулярно потоку полимера. Изменением скорости коагулирующего агента (27-53 м/с) изменяли длину фибридов. Изготовили бумагу из 50% волокна Twaron® 1000 со штапельной длиной 6 мм и 50% фибридов. Характеристики фибридов и бумаги представлены в Таблице 2.

Пример 7

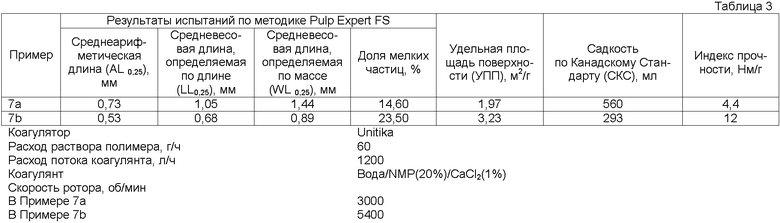

Раствор РРТА в NMP/CaCl2 разбавили до концентрации 3,1% (такой же раствор, как и в Примере 3). Относительная вязкость составляла 2,2. Раствор добавили в аппарат-коагулятор, содержавший ротор и статор. Количество фибридов 7а и 7b (при указанных скоростях ротора) показано в Таблице 3. Изготовили бумагу полностью (100%) из фибридов, индекс прочности бумаги представлен в Таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРАМИДНЫЕ ФИБРИЛЛЫ | 2004 |

|

RU2363780C2 |

| ЧАСТИЦЫ, СОСТОЯЩИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПАРА-АРАМИДА И ДОПОЛНИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2458191C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА | 2013 |

|

RU2656226C2 |

| НЕВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ РАСТВОР ПАРА-АРАМИДА С ВЫСОКОЙ ОТНОСИТЕЛЬНОЙ ВЯЗКОСТЬЮ | 2004 |

|

RU2342474C2 |

| НЕПРЕРЫВНЫЙ ПРОЦЕСС ДЛЯ ПЕРЕРАБОТКИ | 2020 |

|

RU2835831C1 |

| МНОГОТОННАЖНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ПОЛИАРАМИДА, СОДЕРЖАЩЕГО 5(6)-АМИНО-2-(п-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛ (DAPBI) | 2009 |

|

RU2488604C2 |

| СШИТЫЙ АРАМИДНЫЙ ПОЛИМЕР | 2009 |

|

RU2497840C2 |

| СШИВАЕМЫЕ АРАМИДНЫЕ СОПОЛИМЕРЫ | 2007 |

|

RU2446194C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРАМИДНЫХ КРОШЕК, СОДЕРЖАЩИХ DAPBI | 2004 |

|

RU2361889C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

Изобретение относится к технологии получения пленок, в частности к пара-арамидной фибридной пленке. Пленка характеризуется тем, что, по меньшей мере, 95% связей в полимере пара-ориентированны. Способ получения пленки включает полимеризацию пара-ориентированного ароматического диамина и галоида пара-ориентированной ароматической дикарбоновой кислоты до арамидного полимера, содержащего только пара-ориентированные связи в смеси растворителей, состоящих из N-метилпироллидона или диметилацетамида и хлорида кальция или хлорида лития. Затем получают прядильный раствор растворением полимера в смеси растворителей с концентрацией 2-6 мас.%. Превращают прядильный раствор в пара-арамидную фибридную пленку с использованием обычных известных способов, используемых при изготовлении мета-арамидных фибридов. Изобретение обеспечивает улучшение свойств бумаги: прочность, пористость, высокую теплостойкость и содержание влаги. 4 н. и 6 з.п. ф-лы, 3 табл.

1. Пара-арамидная фибридная пленка, отличающаяся тем, что, по меньшей мере, 95% связей в полимере являются пара-ориентированными, содержащая менее 40%, а предпочтительно - менее 30%, мелких частиц, где мелкие частицы определены как частицы, имеющие средневесовую длину (LL), определенную по длине, менее 250 мкм.

2. Фибридная пленка по п.1, в которой полимер является поли(пара-фенилентерефталамид)ом.

3. Фибридная пленка по п.1 или 2, обладающая средней длиной 0,2-2,0 мм и шириной 10-500 мкм.

4. Фибридная пленка по п.1, по существу, сбодная от неорганических ионов кроме ионов Ca2+ Li+ и Cl-.

5. Композиция, содержащая, по меньшей мере, 2% пара-арамидной фибридной пленки по любому из пп.1-4.

6. Бумага, изготовленная из составляющих, содержащих, по меньшей мере, один компонент, выбранный из пульпы, флокулянта, волокна, штапельного волокна, наполнителей и неорганических волокон, и дополнительно содержащих, по меньшей мере, 2 мас.%, предпочтительно, по меньшей мере, 5 мас.%, а наиболее предпочтительно, по меньшей мере, 10 мас.% пара-арамидной фибридной пленки по любому из пп.1-4.

7. Способ изготовления фибридной пленки по любому из пп.1-4, включающий следующие стадии:

а. полимеризацию пара-ориентированного ароматического диамина и галоида пара-ориентированной ароматической дикарбоновой кислоты до арамидного полимера, содержащего только пара-ориентированные связи в смеси растворителей, состоящих из N-метилпироллидона или диметилацетамида и хлорида кальция или хлорида лития с получением прядильного раствора, где полимер растворен в смеси растворителей, и концентрация полимера составляет 2-6 мас.%; и

b. превращение прядильного раствора в пара-арамидную фибридную пленку с использованием обычных известных способов, используемых при получении мета-арамидных фибридов.

8. Способ по п.7, в котором, по меньшей мере, часть образовавшейся соляной кислоты нейтрализуют с получением нейтрализованного прядильного раствора.

9. Способ по п.7 или 8, в котором прядильный раствор превращают в пара-арамидную фибридную пленку путем:

i. формования прядильного раствора через прядильную фильеру для получения полимерного потока, нанесения удара по полимерному потоку коагулирующим агентом под углом, где вектор скорости коагулирующего агента, перпендикулярный потоку полимера, составляет, по меньшей мере, 5 м/с, а предпочтительно, по меньшей мере, 10 м/с, для коагулирования потока до пара-арамидных фибридных пленок; или

ii. коагулирования прядильного раствора при помощи аппарата, содержащего ротор и статор, в котором раствор полимера подают через статор на ротор так, что осаждающиеся полимерные фибриды подвергаются усилию сдвига в то время, пока они находятся в пластически деформируемом состоянии.

10. Способ по п.7, в котором ηот - относительная вязкость пара-арамидного полимера находится в пределах 2,0-5,0.

| ЕР 0572002 А2, 01.12.1993 | |||

| RU 2059027 C1, 27.04.1996 | |||

| US 2001006868 A1, 05.07.2001 | |||

| US 6042941 A, 28.03.2000 | |||

| ПОЛИПАРАФЕНИЛЕНТЕРЕФТАЛАМИДНАЯ ПУЛЬПА | 1995 |

|

RU2151829C1 |

| RU 2002104573 A, 20.08.2003 | |||

| JP 3064331 A, 19.03.1991. | |||

Авторы

Даты

2009-09-10—Публикация

2004-11-30—Подача