Настоящее изобретение относится к арамидным фибриллам, к способу получения упомянутых фибрилл и к бумаге, изготавливаемой из них.

Волокнистая масса определяется как волокнистый стержень, который очень сильно фибриллирован. Фибриллированная часть представляет собой упомянутые фибриллы, сильно перепутанные и отличающиеся высоким отношением их длины к толщине (>100) и большой площадью поверхности (8-10 м2/г), которая приблизительно в 40 раз больше того же показателя стандартной мононити. Таким образом, арамидная волокнистая масса представляет собой фибриллированные частицы, используемые для изготовления бумаги, уплотнительных прокладок, ремней и т.п. Волокнистую массу можно изготавливать из формованного волокна путем его измельчения и фибриллирования. Однако предпочтительно изготавливать волокнистую массу непосредственно без предварительного формования волокна из полимера. Такой способ непосредственного приготовления волокнистой массы раскрыт в данной области техники, например, в патенте США № 5028372. Согласно этому способу арамидную волокнистую массу изготавливают путем получения раствора пара-арамидного полимера, экструдирования упомянутого раствора, обладающего характерной вязкостью в пределах 1-4, укладки на конвейер, выдерживания раствора на конвейере до тех пор, пока он не превращается в гель, резки этого геля и выделения из него волокнистой массы. Концентрация полимера в растворе составляет 6-13 мас.%, и полученная таким образом волокнистая масса обладает удельной площадью поверхности более 2 м2/г.

Можно представить, что для определенных применений сильно фибриллированная волокнистая масса является подходящей. Она, возможно, была бы даже еще более подходящей, если бы полимерный материал полностью (или по существу полностью) находился в виде фибрилл, т.е. не содержал бы больше существенных количеств волокнообразного материала. Другими словами, существует потребность в «волокнистой массе», которая преимущественно содержала бы фибриллированную часть и больше не содержала бы волокнистого стержня. Такой материал до настоящего времени не известен. Можно предположить, что такие материалы могут обладать очень полезными свойствами, например придавать бумаге, изготовленной из них, большую гибкость, хорошее скрепление и высокую пористость. Кроме того, можно предположить, что такой материал обладает существенной жесткостью после сушки, и поэтому он пригоден для использования в композиционных материалах. Этот материал согласно настоящему изобретению определен как «фибриллы». Хорошо известно в данной области, что чем больше удельная площадь поверхности (УПП) волокнистой массы, тем меньше садкость по Канадскому Стандарту (СКС). Так в стандартной справочной работе, выполненной Yang в 1993 г. (Wiley & Sons, ISBN 0471937657, p.156), пояснено, что садкость по Канадскому Стандарту (СКС) уменьшается при увеличении удельной площади поверхности (УПП). Задачей настоящего изобретения является создание материалов, обладающих многими свойствами, присущими волокнистой массе, но обладающих малой удельной площадью поверхности (УПП) и в то же самое время малой садкостью по Канадскому Стандарту (СКС). Можно предположить, что такой материал может обладать необычными свойствами, пригодными для множества применений, включая изготовление бумаги. Такие материалы не известны в данной области промышленности.

Волокна с малой степенью фибрилляции, обладающие малой удельной площадью поверхности (УПП), известны в данной области промышленности. В Европейском патенте № 381206 описаны очень тонкие волокна, подобные волокнистой массе. Эти волокна изготавливали стандартными способами, используя прядильные растворы высокой концентрации и серную кислоту в качестве растворителя. Эти волокна обладали малой удельной площадью поверхности (УПП), но большой садкостью по Канадскому Стандарту (СКС) (т.е. значениями СКС более 600 мл).

В Европейском патенте № 348996 и в патенте США № 5028372 волокнистую массу предложено изготавливать способом, в котором полимеризацию частично проводят после экструзии и ориентирования прядильного раствора. Волокнистая масса обладала малой удельной площадью поверхности (УПП) (например, 5,2-7,1 м2/г) и, следовательно, согласно работе Yang (см. стр. 156) большой садкостью по Канадскому Стандарту (СКС), т.е. > 450 мл.

Первой задачей настоящего изобретения является, таким образом, создание раствора арамидного полимера в качестве прядильного раствора, предпочтительно обладающего анизотропией оптических свойств, для получения прядильного раствора, из которого можно непосредственно формовать фибриллы без приложения высокого давления и/или высокой температуры формования. Решение этой задачи делает возможным изготовление арамидных фибрилл (согласно определению, данному в настоящем изобретении) предварительно заданной длины за одну стадию. Эти фибриллы не только изогнуты, но дополнительно содержат петли, причем в каждой петле направление фибриллы резко изменяется с образованием угла.

Задачей настоящего изобретения является также создание фибрилл, которые теряют большую часть их пушистости при сушке, но остаются объемными во влажном состоянии. Фибриллы согласно настоящему изобретению относятся к арамидным фибриллам, обладающим в мокрой фазе садкостью по Канадскому Стандарту (СКС) менее 300 мл, а после сушки удельной площадью поверхности (УПП) менее 7 м2/г. Фибриллы согласно изобретению обладают средневесовой длиной, определенной по массе, частиц длиной > 250 мкм (WL0,25) менее 1,2 мм, а более предпочтительно менее 1,0 мм. Эти фибриллы отличаются тем, что чем меньше их удельная площадь поверхности (УПП), тем больше садкость по Канадскому Стандарту (СКС).

Фибриллы согласно настоящему изобретению, которые не могут быть повторно диспергированы после сушки, сообщают бумаге очень большую прочность и очень большую жесткость после сушки.

Предпочтительные фибриллы согласно изобретению обладают в мокрой фазе садкостью по Канадскому Стандарту (СКС) менее 150 мл и удельной площадью поверхности (УПП) менее 1,5 м2/г.

Фибриллы могут быть изготовлены из раствора полимера, содержащего мета-арамид и/или пара-арамид, например поли(пара-фенилентерефталамид), поли(мета-фениленизофталамид), сополи(пара-фенилен-3,4′-диоксидифенилентерефталамид) и т.п., причем некоторые из этих полимеров коммерчески используют в производстве волокна и волокнистой массы, реализуемых под торговыми марками «Kevlar®», «Twaron®», «Conex®» и «Technora®». Предпочтительным арамидом является пара-арамид, а более предпочтительным поли(пара-фенилентерефталамид).

пара-Ориентированные ароматические полиамиды являются конденсационными полимерами пара-ориентированного ароматического диамина и пара-ориентированного ароматического галоида дикарбоновой кислоты (далее в данном тексте этот термин употребляется в сокращенной форме - «пара-арамиды»), и до настоящего времени было известно, что их применяют в различных областях, например в производстве волокна, волокнистой массы и т.п., благодаря их большой прочности, большому модулю упругости и большой теплостойкости.

В качестве типичных представителей пара-арамидов упоминаются арамиды, структура которых имеет поли-пара-ориентированную форму или форму, близкую к упомянутой, например поли(пара-фенилентерефталамид), поли(4,4′-бензанилидтерефталамид), поли(пара-фенилен-4,4′-бифениленкарбоксиловый амид кислоты) и амид поли(пара-фенилен-2,6-нафталендикарбоксиловой кислоты). Среди этих пара-арамидов наиболее репрезентативным является поли(пара-фенилентерефталамид) (далее в данном тексте этот термин употребляется в сокращенной форме РРТА).

До настоящего времени РРТА изготавливали в виде составов, содержащих полярный амидный растворитель и соль, следующим образом. Таким образом, РРТА изготавливали, проводя полимеризационную реакцию растворения в полярном амидном растворителе. РРТА осаждали, промывали водой, сушили и сразу отделяли в форме полимера. Затем полимер растворяли в растворителе и преобразовывали в волокно РРТА, используя процесс формования по мокрому способу. На этой стадии в качестве растворителя прядильного раствора использовали концентрированную серную кислоту, так как РРТА не очень легко растворяется в органических растворителях. Этот прядильный раствор обычно обладал анизотропией оптических свойств.

В промышленных масштабах РРТА изготавливают из прядильного раствора, используя концентрированную серную кислоту в качестве растворителя, считая продукт длинным волокном, особенно его прочность и жесткость.

В прототипе EP № 381206 описан способ получения очень тонких волокон из лиотропного жидкого кристаллического прядильного раствора. Способ включает следующие стадии: 1) экструдирование потока раствора полимера, обладающего анизотропными оптическими свойствами, в камеру; 2) введение сжатого газа в упомянутую камеру; 3) подачу газа в направлении упомянутого потока и в контакте с ним внутри камеры; 4) подачу газа и потока через отверстие в зону пониженного давления при скорости, достаточной для утонения потока и деления его на волокна; 5) введение в контакт разделенного на части потока в упомянутой зоне с тонкой струйкой коагуляционной жидкости. Способ, предложенный в настоящем изобретении, позволяет предотвратить образование очень тонких волокон и улучшить процесс формирования фибрилл.

С целью рационализации известного способа были предложены также различные другие современные способы непосредственного изготовления волокнистой массы из жидкого полимерного раствора без отделения стадий полимеризации и формования друг от друга, среди которых можно назвать упомянутый ранее патент США № 5028372, однако, ни в одном из них не говорится об изготовлении фибрилл (свободных от волокон).

Еще одной задачей настоящего изобретения является преодоление недостатков обычных способов изготовления волокнистой массы путем создания способа получения стабильного полимерного раствора и продукта однородного качества согласно промышленно применимому и упрощенному способу, пригодному для получения фибрилл с большой относительной вязкостью. Для получения материала с большой относительной вязкостью за одну стадию требуется раствор полимера с малой динамической вязкостью для легкого формирования фибрилл.

Эти и другие задачи решаются путем осуществления способа получения раствора полимера, включающего следующие стадии:

a) полимеризацию ароматического диамина и галоида ароматической дикарбоновой кислоты с получением арамидного полимера в смеси N-метилпирролидона или диметилацетамида и хлорида кальция или хлорида лития, с получением прядильного раствора, где полимер растворен в смеси, и концентрация полимера составляет 2-6 мас.%;

b) превращение прядильного раствора в фибриллы при помощи прядильного сопла (фильеры) в газовом потоке;

c) коагуляцию фибрилл при помощи коагуляционной струи.

В предпочтительном варианте осуществления стадию полимеризации проводят, по меньшей мере, при частичной нейтрализации образующейся соляной кислоты. Посредством этого способа можно получать арамидный полимер, обладающий относительной вязкостью ηот в пределах 2,0-5,0.

Согласно предпочтительному варианту осуществления изобретения был приготовлен раствор неволокнистого полимера пара-арамида в смеси NMP/CaCl2, NMP/LiCl или DMAc/LiCl, причем раствор полимера обладал относительной вязкостью ηот > 2,2.

Из прядильного раствора получали фибриллы согласно изобретению путем использования газового потока. Подходящими газами являются, например, воздух, кислород, азот, инертный газ, углекислый газ и т.п.

Раствор арамидного полимера согласно настоящему изобретению обладает малой динамической вязкостью при температуре приблизительно до 60°С, при которой скорость сдвига находится в пределах 100-10000 с-1. По этой причине из раствора полимера согласно изобретению можно производить формование при температуре ниже 60°С, а предпочтительно при комнатной температуре. Кроме того, арамидный прядильный раствор согласно изобретению свободен от дополнительного компонента, такого как пиридин, и его можно изготавливать, с промышленной точки зрения, так как производственный процесс может быть упрощен и процесс не отягощен проблемой, связанной с коррозией оборудования под воздействием концентрированной серной кислоты, в отличие от ранее применявшихся прядильных растворов, в которых использовали концентрированную серную кислоту в качестве растворителя.

Кроме того, в соответствии со способом согласно изобретению раствор полимера можно формовать непосредственно и из продукта можно изготавливать фибриллы так, чтобы процесс изготовления можно было существенно упростить в сравнении с известными способами изготовления арамидной волокнистой массы, которую обычно изготавливают, сначала получая пряжу.

Из арамидных фибрилл согласно изобретению можно изготавливать арамидную бумагу, обладающую большой разрывной длиной. При использовании арамидной бумаги в качестве исходного материала для изготовления фрикционных материалов, включающих бумагу, для автомобильной трансмиссии и т.п., ее функционирование оказывается хорошим. Фибриллы напрямую изготавливают путем формования из раствора полимера и, таким образом, исключают стадию изготовления волокна.

Изобретение, таким образом, также относится к арамидным фибриллам, не подвергавшимся сушке, обладающим садкостью по Канадскому Стандарту (СКС) менее 300, предпочтительно менее 150. пара-Арамидные фибриллы обладают относительной вязкостью ηот > 2,2, что является их большим преимуществом.

В другом варианте осуществления изобретение также относится к арамидной бумаге, которую можно получать из фибрилл согласно изобретению. Такая бумага содержит по меньшей мере 2 мас.% арамидных фибрилл, предпочтительно по меньшей мере 5 мас.%, а наиболее предпочтительно по меньшей мере 10 мас.% арамидных фибрилл.

Ниже приведено более подробное описание настоящего изобретения.

Концентрация пара-арамида в стабильном прядильном растворе составляет 2-6 мас.%, и степень полимеризации находится в пределах от средней до высокой, что обеспечивает высокую относительную вязкость (ηот составляет около 2,0-5,0). В зависимости от концентрации полимера прядильный раствор обладает анизотропными (если концентрация полимера равна 2-6 мас.%) или изотропными свойствами. Предпочтительно динамическая вязкость ηдин меньше 10 Па·с, более предпочтительно менее 5 Па·с, при скорости сдвига 1000 с-1. Нейтрализация происходит во время или предпочтительно после полимеризации мономеров, из которых образуют арамид. Нейтрализующий агент не вводят в раствор мономеров до завершения процесса полимеризации. Посредством нейтрализации снижают динамическую вязкость, по меньшей мере, на 3 единицы. Нейтрализованный раствор полимера можно использовать для непосредственного формования фибрилл с использованием фильеры и обеспечения контакта потока полимера со сжатым воздухом в зоне с пониженным давлением, где поток полимера дробится на капли благодаря расширению воздуха. Капли вытягиваются, превращаясь в фибриллы. Коагуляция происходит при использовании соответствующего коагулянта, например воды или смесей воды/NMP/CaCl2. Вместо СаСl2 можно также использовать другие хлориды, например LiCl. Путем регулирования соотношения потоков полимера и воздуха можно изменять длину фибрилл и их садкость по Канадскому Стандарту (СКС). При больших соотношениях получают длинные фибриллы, тогда как при малых значениях соотношений получаются короткие фибриллы. Удельная площадь поверхности (УПП) фибрилл снижается с уменьшением садкости по Канадскому Стандарту (СКС).

Фибриллы согласно настоящему изобретению пригодны в качестве исходного материала для изготовления пара-арамидной бумаги, фрикционных материалов, включая автомобильные тормоза, различные уплотнения, Э-бумаги (например, для электронных изделий, так как она содержит очень малые количества ионов в сравнении с пара-арамидной волокнистой массой, полученной из растворов серной кислоты) и т.п.

Примеры пара-ориентированного ароматического диамина, пригодного для осуществления настоящего изобретения, включают пара-фенилендиамин, 4,4′-диаминобифенил, 2-метил-пара-фенилендиамин, 2-хлоро-пара-фенилендиамин, 2,6-нафталиндиамин, 1,5-нафталиндиамин и 4,4′-диаминобензанилид.

Примеры пара-ориентированного галоида ароматической дикарбоновой кислоты, пригодного для осуществления настоящего изобретения, включают терефталоилхлорид, 4,4′-бензоилхлорид, 2-хлоротерефталоилхлорид, 2,5-дихлоротерефталоилхлорид, 2-метилтерефталоилхлорид, хлорид 2,6-нафталиндикарбоновой кислоты и хлорид 1,5-нафталиндикарбоновой кислоты.

В настоящем изобретении использовали 0,950-1,050 моля, а предпочтительно 0,980-1,030 моля, еще более предпочтительно 0,995-1,010 моля, пара-ориентированного ароматического диамина на один моль галоида пара-ориентированной ароматической карбоновой кислоты в полярном амидном растворе, в котором растворяли 0,5-4,0 мас.% (предпочтительно 1-3 мас.%) хлорида щелочного металла или хлорида щелочноземельного металла, доводя концентрацию пара-арамида, полученного таким образом, до 2-6 мас.%, предпочтительно до 2-4 мас.%, более предпочтительно до 2,5-3,5 мас.%. В настоящем изобретении температура полимеризации пара-арамида составляет от -20 до 70°С, предпочтительно 0-30°С, более предпочтительно 5-25°С. В этом диапазоне температур динамическая вязкость находится в требуемых пределах, и фибриллы, выработанные таким образом, посредством формования, могут обладать существенной степенью кристаллизации и существенной степенью ориентации кристаллов.

Существенная отличительная особенность настоящего изобретения заключается в том, что реакция полимеризации может быть усилена, а затем остановлена путем нейтрализации раствора полимера или раствора, из которого формируют полимер, путем добавления неорганического или сильного органического основания, предпочтительно оксида кальция или оксида лития. В данном случае термины «оксид кальция» и «оксид лития» охватывают гидроксид кальция и гидроксид лития соответственно. Посредством нейтрализации удаляют соляную кислоту, образующуюся во время реакции полимеризации. В результате нейтрализации получают прядильный раствор с динамической вязкостью, по меньшей мере, в 3 раза более низкой (в сравнении с соответствующим не нейтрализованным раствором). На моль арамидной группы, сформированной в ходе реакции поликонденсации, после нейтрализации хлориды предпочтительно присутствуют в количестве 0,5-2,5 моля, а более предпочтительно в количестве 0,7-1,4 моля. Общее количество хлорида может получаться из СаСl2, используемого в растворителе, и из СаО, используемого в качестве нейтрализующего агента (основания). Если содержание хлорида кальция слишком велико или слишком мало, то динамическая вязкость раствора повышается слишком сильно, и его нельзя использовать в качестве прядильного раствора.

Жидкий полимеризационный раствор пара-арамида можно подавать с помощью автоклава в прядильный насос для питания фильеры диаметром 100-1000 мкм для формования фибрилл посредством воздушной струи. Жидкий пара-арамидный раствор пропускают через прядильную фильеру в зону пониженного давления. Для аэродинамического формования отдельно подают сжатый воздух под давлением более 1 бара, предпочтительно 4-6 бар, по кольцеобразному каналу в ту же зону, где происходит расширение воздуха. Под влиянием потока расширяющегося воздуха жидкий прядильный раствор разделяется на маленькие капли и, в то же самое время или впоследствии, ориентируется посредством вытяжки. Затем фибриллы коагулируют в той же зоне посредством подачи струи коагулянта, и сформированные фибриллы собирают на фильтре и промывают. Коагулянт отделяют от воды, смесей воды, NMP и CaCl2 и любого другого подходящего коагулянта.

Настоящее изобретение ниже пояснено на следующих, не ограничивающих объема изобретения, примерах.

В примерах и сравнительных примерах использовали следующие способы испытаний, оценки и критерии суждений.

Методики испытаний

Методика определения относительной вязкости

Образец растворяли в серной кислоте (96%) при комнатной температуре при концентрации 0,25% (мол./об.). Время прохода образца раствора в серной кислоте измеряли при 25°С в вискозиметре Ubbelohde. Время прохода растворителя также измеряли в тех же условиях. Затем вычисляли соотношение вязкостей как соотношение двух полученных показателей времени прохода.

Методика определения динамической вязкости

Динамическую вязкость определяли, используя капиллярную реометрию при комнатной температуре. Используя коэффициент Паверло и поправку Рабиновича, вычисляли действительную скорость сдвига вдоль стенки и вязкость.

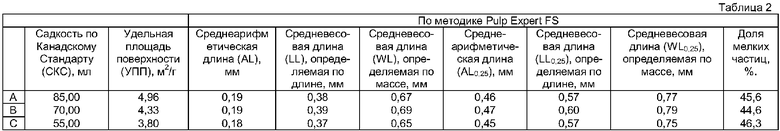

Методика определения длины волокна

Измерение длины волокна производили, используя Pulp ExpertTM FS (ex Metso). Длину определяли как среднюю арифметическую длину (AL); средневесовую длину (LL), определяемую по длине; средневесовую длину (WL), определяемую по массе. Подстрочный индекс 0,25 означает соответствующее значение для частиц длиной > 250 мкм. Количество мелких частиц определяли как долю частиц, имеющих средневесовую длину (LL), определяемую по длине, меньшую 250 мкм.

Эта методика требует калибровки с использованием образца с известной длиной волокна. Калибровку производили с использованием коммерчески доступной волокнистой массы, как это показано в таблице 1.

Методика определения садкости по Канадскому Стандарту (СКС)

3 г (по сухой массе) не подвергавшихся сушке фибрилл диспергировали в 1 л воды в дизинтеграторе Лоренца и Веттра при частоте 1000 ударов. Получали хорошо диспергированный образец. Садкость по Канадскому Стандарту (СКС) определяли и корректировали с учетом некоторого отличия массы фибрилл (в соответствии с методикой Тappi 227) (Тappi - Техническая ассоциация бумагоделательной промышленности США).

Методика определения удельной площади поверхности (УПП)

Удельную площадь поверхности (УПП) (м2/г) определяли, используя методику ВЕТ определения удельной площади поверхности (УПП) по адсорбции азота; применяли прибор Gemini 2375 компании «Micromeretics». Образцы мокрых фибрилл высушивали при температуре 120°С в течение ночи, после чего обдували азотом, по меньшей мере, в течение одного часа при 200°С.

Методика определения анизотропии оптических свойств

(в состоянии жидких кристаллов)

Анизотропию оптических свойств определяли, используя поляризационный микроскоп (яркое изображение) и/или рассматривая как опалесценцию во время перемешивания.

Методика определения прочности бумаги

Изготавливали вручную листы бумаги с поверхностной плотностью 70 г/м2 из материала, состоящего из 100% фибрилл или из 50% фибрилл и 50% волокна («Twaron®») со штапельной длиной 6 мм («Twaron®» 1000). Индекс прочности на разрыв (Нм/г) определяли по методикам ASTМ D828 и Таppi Т494 om-96, используя высушенную бумагу (при 120°С), где ширина образца составляла 15 мм, а длина 100 мм, скорость растяжения 10 мм/мин; испытания проводили при температуре 21°С и относительной влажности 65%.

Пример 1

Полимеризацию пара-фенилентерефталамида производили, используя реактор Drais емкостью 2,5 м3. После тщательной сушки реактора в него вводили 1140 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли 27,50 кг пара-фенилендиамина (PPD) и растворяли при комнатной температуре. После этого раствор PPD охлаждали до 10°С и добавляли 51,10 кг дихлорида терефталевой кислоты (TDC). После добавления TDC продолжали реакцию полимеризации в течение 45 минут. Затем раствор полимера нейтрализовали суспензией оксида кальция и NMP (14,10 кг СаО в 28 л NMP). После добавления суспензии CaO раствор полимера перемешивали в течение, по меньшей мере, следующих 15 мин. Этот процесс нейтрализации производили для удаления соляной кислоты (HCl), образующейся во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 2,8 (в 0,25% H2SO4). Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца. Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,0%.

Трехпроцентный раствор подавали (120 л/ч) в прядильный насос для питания прядильной фильеры с 20 отверстиями диаметром 350 мкм. Температура формования соответствовала температуре окружающей среды. РРТД пропускали через фильеру в зону пониженного давления. Струю воздуха под давлением 6 бар (160 нм3/ч) (нормальных кубических метров в час) отдельно подавали перпендикулярно потоку полимера по кольцеобразным каналам в ту же зону, где происходило расширение воздуха. После этого фибриллы понуждали к коагуляции (H2O; 30% NMP; 1,3% CaCl2) в той же зоне посредством подачи струи коагулянта (600 л/ч) по кольцеобразным каналам под углом к направлению потока полимера и сформованные фибриллы собирали на фильтре и промывали.

Полученные фибриллы имели садкость по Канадскому Стандарту (СКС) 83 мл, характерную для фибрилл, тогда как удельная площадь поверхности (УПП) составляла всего 0,63 м2/г. При рассмотрении под микроскопом наблюдают очень тонкую структуру, которая подтверждала малую величину садкости по Канадскому Стандарту (СКС). Средневесовая длина (WL0,25), определенная по массе, составляла 0,76 мм.

Пример 2

Полимеризацию пара-фенилентерефталамида производили, используя реактор Drais емкостью 160 л. После тщательной сушки реактора в него вводили 64 л NMP/CaCl2 (N-метилпирролидон/хлорид кальция) при концентрации CaCl2 2,5 мас.%. Затем добавляли 1487 г пара-фенилендиамина (PPD) и растворяли при комнатной температуре. После этого раствор PPD охлаждали до 10°С и добавляли 2772 г дихлорида терефталевой кислоты (TDC). После добавления TDC реакцию полимеризации продолжали в течение 45 минут. Затем раствор полимера нейтрализовали суспензией оксида кальция и NMP (776 г CaO в NMP). После добавления суспензии CaO раствор полимера перемешивали в течение, по меньшей мере, следующих 15 мин. Этот процесс нейтрализации производили для удаления соляной кислоты (HCl), образованной во время полимеризации. Получали гелеобразный раствор полимера с содержанием РРТА 4,5 мас.%, обладавший относительной вязкостью 2,7 (в 0,25% H2SO4). Полученный раствор обладал анизотропией оптических свойств и оставался стабильным в течение более одного месяца. Раствор разбавляли, используя NMP, до тех пор, пока не достигали концентрации полимера 3,6%.

Раствор РРТА с концентрацией 3,6% подавали (16 кг/ч) в прядильный насос для питания прядильной фильеры с 4 отверстиями диаметром 350 мкм. Температура прядения соответствовала температуре окружающей среды. РРТА пропускали через фильеру в зону пониженного давления. Струю воздуха под давлением 7 бар (45 нм3/ч) отдельно подавали перпендикулярно потоку полимера по кольцеобразным каналам в ту же зону, где происходило расширение воздуха. После этого фибриллы коагулировали в той же зоне посредством подачи струи воды (225 л/ч) по кольцеобразным каналам под углом к направлению потока полимера; сформованные фибриллы собирали на фильтре и промывали.

Собранные фибриллы обладали более высокими значениями садкости по Канадскому Стандарту (СКС), но садкость по Канадскому Стандарту (СКС) все еще уменьшалась при том, что удельная площадь поверхности (УПП) также уменьшалась (см. таблицу 2).

Пример 3

Бумагу изготавливали из не подвергавшихся сушке фибрилл, полученных в примере 1. Прочность бумаги, изготовленной из 50% волокна «Twaron®» 1000 со штапельной длиной 6 мм и 50% фибрилл, составляла 23 Нм/г.

Пример 4

Бумагу изготавливали из не подвергавшихся сушке фибрилл, полученных в примере 2. Прочность бумаги, изготовленной из 50% волокна «Twaron®» 1000 со штапельной длиной 6 мм и 50% фибрилл, составляла 18 Нм/г. Прочность бумаги, изготовленной из 100% фибрилл, составляла 10,8 Нм/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРА-АРАМИДНАЯ ФИБРИДНАЯ ПЛЕНКА | 2004 |

|

RU2366670C2 |

| ЧАСТИЦЫ, СОСТОЯЩИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПАРА-АРАМИДА И ДОПОЛНИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2458191C2 |

| НЕВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ РАСТВОР ПАРА-АРАМИДА С ВЫСОКОЙ ОТНОСИТЕЛЬНОЙ ВЯЗКОСТЬЮ | 2004 |

|

RU2342474C2 |

| ПАРААРАМИДНЫЙ ПРЯДИЛЬНЫЙ РАСТВОР, ПАРААРАМИДНОЕ ВОЛОКНО, ПАРААРАМИДНАЯ ВОЛОКНИСТАЯ МАССА, СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ ПАРААРАМИДНОЙ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2113561C1 |

| СШИТЫЙ АРАМИДНЫЙ ПОЛИМЕР | 2009 |

|

RU2497840C2 |

| НЕПРЕРЫВНЫЙ ПРОЦЕСС ДЛЯ ПЕРЕРАБОТКИ | 2020 |

|

RU2835831C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА | 2013 |

|

RU2656226C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАРААРАМИДНАЯ ПУЛЬПА | 2002 |

|

RU2265680C2 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| ПОЛИАРИЛЕНОВОЕ ВОЛОКНО, ХАРАКТЕРИЗУЮЩЕЕСЯ УЛУЧШЕННОЙ ГИДРОЛИТИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2016 |

|

RU2720683C1 |

Изобретение относится к технологии получения пара-арамидных фибрилл, а также к бумаге, изготовленной на основе указанных фибрилл. Фибриллы из поли(пара-фенилентерефталамида) обладают в мокрой фазе садкостью по Канадскому Стандарту менее 100 мл, удельной площадью поверхности после сушки менее 7 м2/г и средневесовой длиной частиц, определенной по массе, для частиц длиной >250 мкм (WL0,25) менее 1,2 мм. Способ получения фибрилл включает полимеризацию ароматического диамина и галоида ароматической дикарбоновой кислоты до пара-арамидного полимера в смеси N-метилпирролидона или диметилацетамида и хлорида кальция или хлорида лития для получения прядильного раствора. Концентрация растворенного в смеси полимера составляет 2-6 мас.%. Полученный прядильный раствор превращают в фибриллы с использованием прядильного сопла в газовом потоке, а коагуляцию фибрилл осуществляют с помощью коагуляционной струи. Бумага изготовлена из составляющих, где по меньшей мере 2 мас.% соответствует указанным выше пара-арамидным фибриллам. Способ получения фибрилл достаточно прост в применении, не отягощен проблемой, связанной с коррозией оборудования. Полученная бумага обладает большой разрывной длиной. 3 н. и 4 з.п. ф-лы, 3 табл.

1. пара-Арамидные фибриллы, обладающие в мокрой фазе садкостью по Канадскому Стандарту менее 300 мл, удельной площадью поверхности после сушки менее 7 м2/г и средневесовой длиной, определенной по массе, частиц длиной >250 мкм (WL0,25) менее 1,2 мм.

2. Фибриллы по п.1, обладающие в мокрой фазе садкостью по Канадскому Стандарту менее 150 мл, удельной площадью поверхности после сушки менее 1,5 м2/г.

3. Фибриллы по любому одному из пп.1 и 2, в которых арамид представляет собой поли(пара-фенилентерефталамид).

4. Способ получения фибрилл по пп.1-3, включающий следующие стадии:

a) полимеризацию ароматического диамина и галоида ароматической дикарбоновой кислоты до арамидного полимера в смеси N-метилпирролидона или диметилацетамида и хлорида кальция или хлорида лития с получением прядильного раствора, где полимер растворен в смеси, и концентрация полимера составляет 2-6 мас.%;

b) превращение прядильного раствора в фибриллы с использованием прядильного сопла в газовом потоке;

c) коагуляцию фибрилл с использованием коагуляционной струи.

5. Способ по п.4, в котором, по меньшей мере, часть образующейся на стадии полимеризации соляной кислоты нейтрализуют для получения нейтрализованного прядильного раствора.

6. Способ по п.5, в котором относительная вязкость ηот арамидного полимера составляет 2,0-5,0.

7. Бумага, изготовленная из составляющих, включающих, по меньшей мере, 2 мас.%, предпочтительно, по меньшей мере, 5 мас.%, а наиболее предпочтительно, по меньшей мере, 10 мас.% арамидных фибрилл по любому из пп.1-3.

| US 5028372 А, 02.07.1991 | |||

| ДИФФЕРЕНЦИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU348996A1 |

| 'П;:;Ш-Т[ХШ;НЕСЯД1 -:тлИаТЕНА I | 0 |

|

SU381206A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВОЛОКНА ФИБРИЛЛОВОЙ СИСТЕМЫ (ВАРИАНТЫ), ФОРМОВАННОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ФИБРИЛЛОВОЙ СИСТЕМЫ, ПРЯДИЛЬНАЯ ФИЛЬЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКОН ФИБРИЛЛОВОЙ СИСТЕМЫ | 1997 |

|

RU2156839C2 |

| RU 2059027 С1, 27.04.1996. | |||

Авторы

Даты

2009-08-10—Публикация

2004-11-30—Подача