Область техники, к которой относится изобретение

Изобретение относится к технологии соединения самопроникающими заклепками, в частности к элементу матрицы, которая используется в процессе установки самопроникающей заклепки

Уровень техники

При соединении компонентов, используемых в высокообъемном автомобильном производстве, предпочтительно использовать механические крепежи для обеспечения необходимой прочности и долговечности соединений. Одним из видов механических крепежей, используемых в производстве транспортных средств, является самопроникающая заклепка (SPR).

Основные принципы технологии соединения самопроникающими заклепками известны в данной области техники. Чтобы использовать самопроникающую заклепку для соединения деталей, помещают часть первой детали или панели на опорную поверхность элемента матрицы таким образом, чтобы перекрыть полость матрицы, сформированную в элементе матрицы. Части одной или более дополнительных панелей затем помещают поверх части первой панели, перекрывающей полость матрицы. Панели закреплены друг относительно друга и относительно элемента матрицы, чтобы избежать относительного движения деталей в процессе установки заклепки. Полость матрицы может также содержать штырь матрицы, который способствует расширению части заклепки или ее отгибу радиально наружу, когда к заклепке приложено давление, достаточное для пробивания первой детали. Заклепка также пробивает поверхности второй панели, которая расположена поверх первой панели.

Таким известным способом можно соединять до четырех слоев материала с использованием существующей технологии SPR.

При использовании заклепки для соединения деталей образуется элемент, называемый «кнопкой» SPR. Эта кнопка SPR представляет собой выступ на поверхности второй панели со стороны, противоположной стороне пробоя заклепкой. Одной из проблем, возникающих в процессе соединения самопроникающими заклепками, является образование и распространение трещин в соединении со стороны «кнопки» вдоль углов кнопки, образованных основанием и стенками полости матрицы в процессе соединения самопроникающими заклепками. Наличие и размер таких трещин может повлиять на качество соединения и эффективность технологии SPR как способа крепежа.

Таким образом, существует потребность в разработке геометрии матрицы, с использованием которой появление трещин в материале заклепки вдоль кнопки SPR при ее формировании снижено или минимизировано.

Раскрытие изобретения

Согласно первому аспекту осуществления изобретения представлена матрица для процесса соединения самопроникающими заклепками, которая содержит полость матрицы, имеющую ось и совокупность граней, которые расположены вокруг оси. Каждая грань полости матрицы проходит вдоль плоскости, которая включает в себя хорду, соединяющую две точки вдоль окружности с центром на указанной оси.

В другом аспекте осуществления изобретения матрица для процесса соединения самопроникающими заклепками содержит сформированную в ней полость матрицы. Периметр полости образован совокупностью граней и совокупностью радиусов сопряжения. Каждый конец каждой грани полости матрицы соединен через радиус сопряжения с прилегающей гранью полости на конце прилегающей грани.

В другом аспекте осуществления настоящего изобретения матрица для соединения самопроникающими заклепками содержит опорную поверхность и полость матрицы, образованную в опорной поверхности. Полость матрицы содержит основание полости и центральную ось, проходящую через основание полости. Совокупность граней полости проходит между основанием полости и опорной поверхностью. По меньшей мере одна из граней наклонена в сторону от оси в направлении от основания к опорной поверхности.

В другом аспекте осуществления настоящего изобретения матрица для соединения самопроникающими заклепками содержит шесть участков стенки, причем каждый конец каждого участка стенки соединен с участком прилегающего участка стенки на конце участка прилегающей стенки.

Краткое описание чертежей

Варианты реализации изобретения проиллюстрированы следующими чертежами.

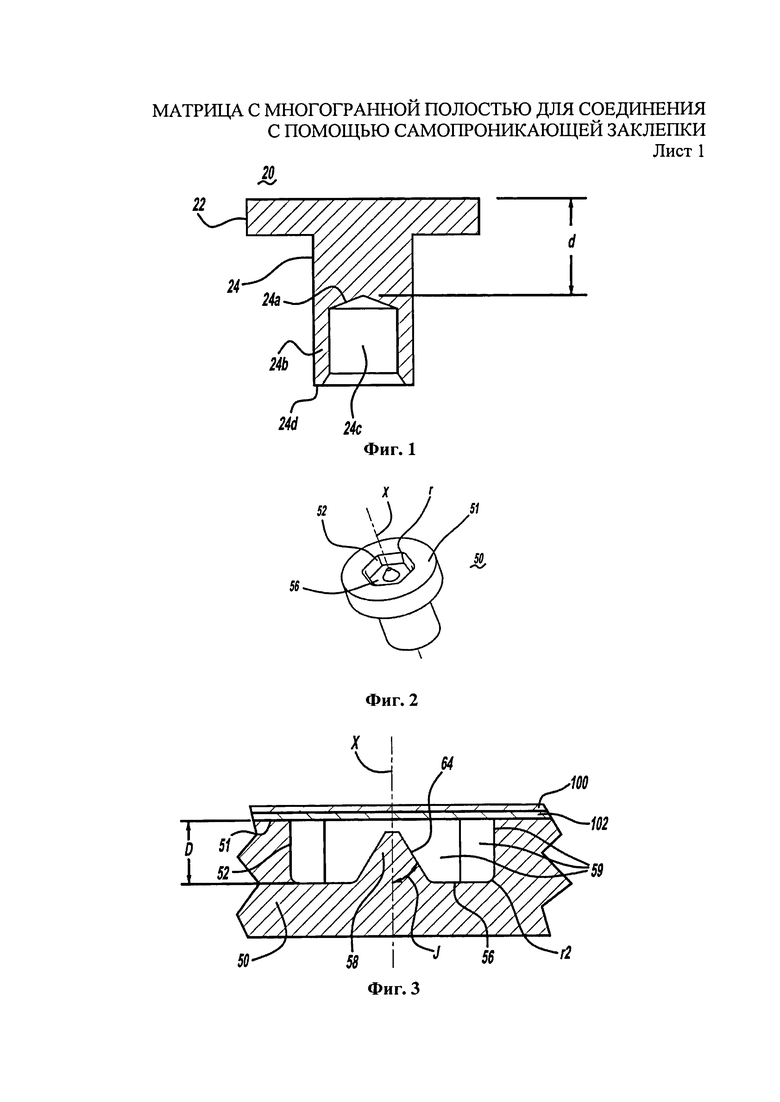

Фиг.1 представляет собой поперечное сечение самопроникающей заклепки, которая может быть использована с элементом матрицы по изобретению для соединения частей пары панелей, расположенных друг над другом.

Фиг.2 представляет собой вид в перспективе части элемента многогранной матрицы в соответствии с одним из аспектов настоящего изобретения.

Фиг.3 представляет собой поперечное сечение части элемента многогранной матрицы, изображенного на Фиг.2.

Фиг.4 представляет собой горизонтальную проекцию элемента матрицы, изображенного на Фиг.2, где показано положение граней полости матрицы или участков стенок вдоль периметра полости матрицы.

Фиг.5 представляет собой вид в плане части элемента многогранной матрицы в соответствии с другим аспектом настоящего изобретения.

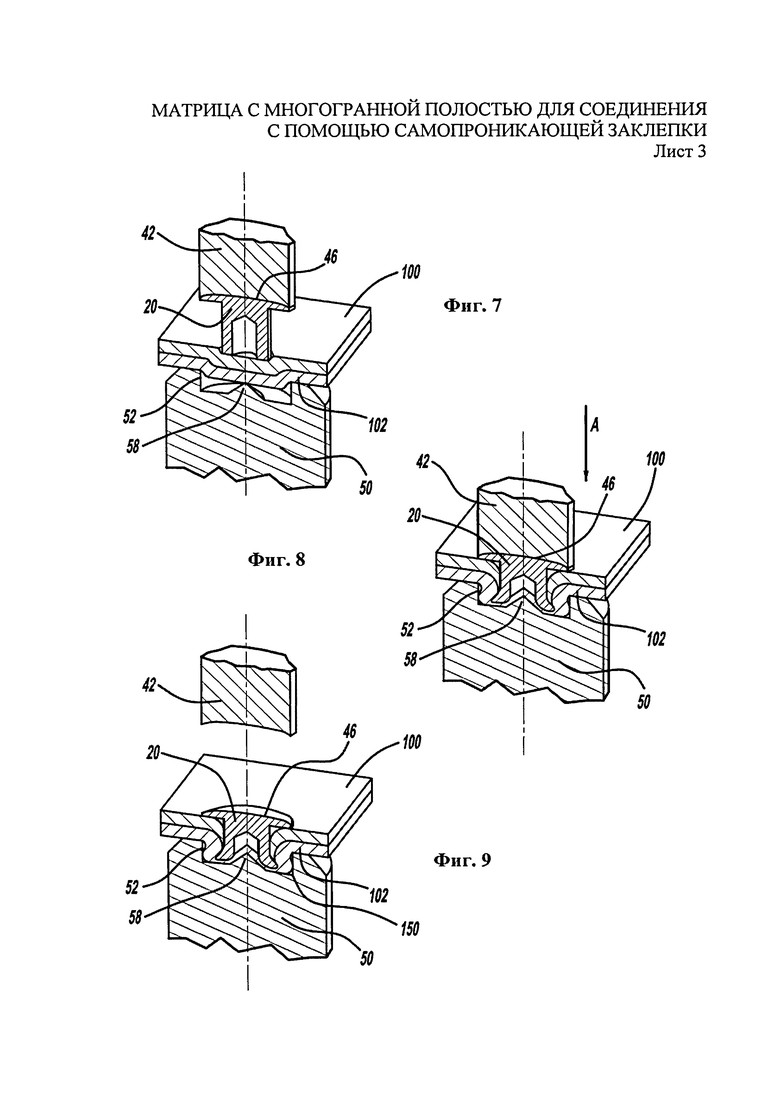

На Фиг.6-9 показана последовательность операций использования самопроникающей заклепки для соединения пары панелей.

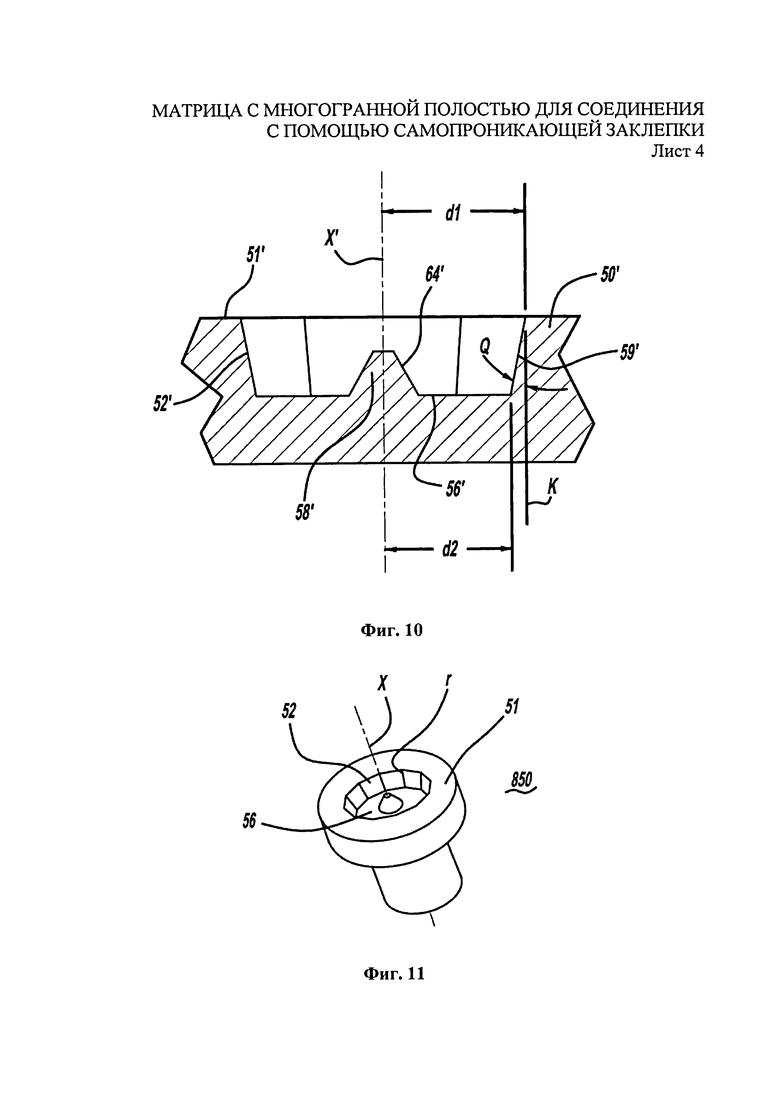

Фиг.10 представляет собой вид в плане части элемента многогранной матрицы в соответствии с другим аспектом настоящего изобретения.

Фиг.11 представляет собой вид в перспективе части элемента многогранной матрицы в соответствии с другим аспектом настоящего изобретения.

Осуществление изобретения

Описываемые примеры осуществления настоящего изобретения для иллюстрации содержат описание деталей, но конструкция и дизайн представленных изделий могут быть различным образом модифицированы. Следует принимать во внимание, что формулировки и термины использованы в описательных целях и не должны рассматриваться в качестве ограничительных.

Использование в данном контексте таких терминов как «включающий», «содержащий», «имеющий» предполагает содержание перечисленных деталей и их эквивалентов, допуская присутствие дополнительных элементов. Также использование в данном контексте терминов «первый», «второй», «третий» и пр. не относится ни порядку, ни к количеству или соответствующей важности элементов, к которым они относятся, они используются главным образом для того, чтобы отличить один элемент от другого.

Если не указано иное, такие термины как «выполненный», «расположенный», «помещенный», «соединенный с» использованы в широком смысле и охватывают прямые и опосредованные крепления, соединения и сцепления. Кроме того, термины «прикрепленный» и «соединенный» не ограничиваются физическими или механическими креплениями или соединениями.

Если не указано иное, аналогичные позиционные обозначения, которые присутствуют на фигурах чертежей, иллюстрирующих различные варианты осуществления изобретения, относятся к аналогичным элементам. Например, позиционное обозначение 59 на Фиг.3 относится к грани или к участку стенки полости 52 матрицы, изображенной на Фиг.3, в то время как позиционное обозначение 59" на Фиг.5 относится к грани или к участку стенки полости 52" матрицы, изображенной на Фиг.5.

На Фиг.1-9 изображен один вариант примера самопроникающей заклепки 20 и элемента 50 матрицы, которые могут быть использованы в процессе соединения самопроникающими заклепками для скрепления друг с другом пары сложенных стопкой панелей. Описанные самопроникающая заклепка и элемент матрицы могут быть использованы в любой области, где в настоящее время используют самопроникающие заклепки, например для крепления панелей и затворов. В данном контексте термин «панель» относится к любой пластине, панели и листу металла, которые имеют толщину, позволяющую пробить панель или поверхность панели при помощи заклепки.

Самопроникающая заклепка и взаимодействующий с ней элемент матрицы по изобретению могут быть адаптированы для использования в массовом производстве, включая автомобилестроение.

Самопроникающая заклепка и элемент матрицы по изобретению подходят для установки и использования в стандартном штамповочном прессе, например используемом в автомобильной промышленности для соединения деталей из листового металла, включая панели кузова и компоненты каркаса. В данной области применения пресс вводит одну или более самопроникающих заклепок с каждым ходом ползуна пресса.

На Фиг.1 показан пример самопроникающей заклепки 20 известной конструкции. В варианте, показанном на Фиг.1, заклепка 20 содержит головочную часть 22 и корпусную часть 24, отходящую от головочной части. Корпусная часть 24 является, по меньшей мере частично, полой и содержит базовую поверхность 24а, расположенную на расстоянии d от головочной части 22, и кольцевую стенку 24b, окружающую базовую поверхность 24а. Базовая поверхность 24а и стенка 24b вместе образуют полость 24 с. В варианте, показанном на Фиг.1, базовая поверхность 24а является вогнутой.

Торец 24d стенки 24b образует разрезающую либо протыкающую поверхность, сконфигурированную таким образом, чтобы пробивать панель или деталь способом, известным в данной области техники, когда торец 24d стенки вдавливается в деталь при помощи прижимающей силы, приложенной к заклепке 20. При необходимости, внутренняя часть стенки 24b, прилегающая к торцу 24d стенки, может быть сточена так, как это показано на Фиг.1. При необходимости, таким же способом может быть сточена внешняя часть стенки 24b, прилегающая к торцу 24d стенки. Как известно в данной области техники, самопроникающая заклепка 20 может быть изготовлена из стали или любого другого подходящего материала и может быть подвергнута термической обработке для обеспечения твердости верхних слоев, пластичности и т.д.

На Фиг.2-4 показаны различные виды элемента 50 матрицы в соответствии с одним вариантом настоящего изобретения. Элемент 50 матрицы содержит опорную поверхность 51 и полость 52 матрицы, выполненную в опорной поверхности. Опорная поверхность 51 поддерживает части деталей 100 и 102 (Фиг.3), соединяемые в процессе клепки. Полость 52 содержит кольцевое основание или поверхность 56 матрицы, которая окружает центральный штырь 58 матрицы. Центральная ось X полости 52 матрицы проходит через центральный штырь 58 и основание 56. При необходимости, элемент матрицы может содержать разгрузочное отверстие (не показано), которое позволяет выпускать воздух, который иначе останется между первой панелью 102 и основанием 56 полости матрицы во время осуществления процесса клепки, как это описано ниже. Внешняя поверхность 64 штыря матрицы имеет конусность в полости до основания 56. Также в варианте, показанном на Фиг.2-3, поверхность 64 плавно переходит в основание 56 полости матрицы.

В одном варианте осуществления изобретения внешняя поверхность 64 штыря матрицы образует угол J в диапазоне от 9,5 градусов до 30,5 градусов включительно относительно оси X. В другом варианте осуществления изобретения в полости матрицы штырь не используют. В данном варианте осуществления изобретения деформация стенки 24b заклепки осуществляется приложением к этой стенке давления в направлении поверхности 56 матрицы.

В других вариантах осуществления изобретения многогранная или многоугольная полость 52 матрицы имеет несколько участков стенок или сторон 59, проходящих от поверхности 56 матрицы до опорной поверхности 51. Участки 59 стенки являются прямыми в пределах производственных допусков.

В одном из вариантов осуществления изобретения глубина полости матрицы, измеренная от плоскости опорной поверхности 51 к плоскости поверхности 56 матрицы вдоль плоскости, проходящей параллельно оси X, составляет от 1,95 мм до 3,30 мм включительно.

Обращаясь к Фиг.4, в одном варианте осуществления изобретения расстояние S между противоположными прямыми сторонами полости матрицы при измерении на опорной поверхности 51 составляет от 6,95 мм до 12,05 мм включительно.

Обращаясь к Фиг.4, в одном варианте осуществления изобретения расположение граней 59 вдоль периметра полости матрицы при заданном количестве граней может быть образовано при помощи построения на элементе матрицы окружности С’ с центром С и радиусом R и проложения от центра С под одинаковым углом нескольких радиусных линий 200, пересекающих окружность в точках пересечения Р2.

Количество линий 200, проходящих из центра С, будет равно желаемому количеству граней 59 полости 52. Каждая грань 59 далее проходит вдоль плоскости, которая содержит хорду С2 окружности С, соединяющую соседние точки пересечения Р2. В данном контексте термин «хорда» определяется как отдельный прямой отрезок, соединяющий две точки на кривой. На Фиг.4 кривой является окружность С. В одном варианте изобретения, показанном на Фиг.4, используется шестисторонняя или шестигранная полость матрицы, которая имеет стороны одинаковой длины.

В описанных вариантах осуществления изобретения центральная ось X полости матрицы проходит через центр окружности С. Таким образом, ось X находится на одинаковом расстоянии R от каждой точки Р2, где пересекаются примыкающие хорды С2 так, как это изображено на Фиг.4. Кроме того, как показано на Фиг.5, между соседними хордами С2 образованы равные углы 0 внутри полости матрицы.

На вариантах, показанных на Фиг.4 и Фиг.3, плоскость, вдоль которой проходит грань 59, расположена параллельно оси X и проходит между плоскостью опорной поверхности 51 и плоскостью основания 56. Также в данном варианте видно, что линия L1, соединяющая центральную ось X с точкой на грани 59, которая является ближайшей к оси, расположена перпендикулярно грани 59 в этой точке.

В одном варианте осуществления изобретения плоскость, вдоль которой грань 59 проходит перпендикулярно плоскости опорной поверхности 51, расположена также перпендикулярно плоскости основания 56 полости.

Обращаясь к Фиг.10, в другом варианте осуществления изобретения плоскость, вдоль которой проходит по меньшей мере одна из граней 59, наклонена внутрь под углом к оси X в направлении от опорной поверхности 51 к основанию 56. Такой наклон грани 59 упрощает выход кнопки SPR из элемента 50 матрицы. Наклон стенки/стенок полости или граней 59 от опорной поверхности 51 к основанию 56 также может использоваться для того, чтобы уменьшить радиальное расстояние от оси X к участкам стенки/стенок, расположенных вдоль или в непосредственной близости к основанию полости матрицы (относительно расстояниям от оси X до участков опорной поверхности 51), таким образом, сокращая радиальную деформацию или «расширение» кнопки SPR внутри полости во время образования кнопки. По всей видимости, это помогает избежать или уменьшает появление микротрещин.

Вышеупомянутая процедура может быть использована для того, чтобы обеспечить полость матрицы, имеющую любое необходимое количество граней полости одинаковой длины (принимая во внимание производственные допуски, относящиеся к длине граней).

Кроме того, на каждом пересечении соседних граней 59 образуется радиус сопряжения r, который проходит вдоль каждого пересечения участка стенки между поверхностью 56 матрицы и опорной поверхностью 51. В одном варианте осуществления изобретения каждый радиус г имеет значение в пределах 0,25 мм -1,0 мм включительно. В одном варианте радиусы г имеют значение в пределах 0,75-3,25 мм включительно.

В одном варианте осуществления изобретения грани 59 имеют равную длину с равными углами 0 (снова в пределах производственных допусков), образованными между каждыми двумя соседними гранями и направленными внутрь полости матрицы.

В одном варианте осуществления изобретения, как показано на Фиг.2-4, периметр полости 52 имеет форму шестистороннего многоугольника или шестиугольника. Более конкретно, шестиугольник, изображенный на Фиг.2-4, имеет грани 59 одинаковой длины с одинаковыми углами в 120°, образованными между каждыми двумя соседними гранями.

На Фиг.5 показан элемент 50" матрицы в соответствии с другим вариантом осуществления настоящего изобретения. В данном варианте периметр полости 52" матрицы имеет форму восьмистороннего многоугольника или восьмиугольника. Более конкретно, восьмиугольник, изображенный на Фиг.5, имеет грани 59" одинаковой длины с одинаковыми углами в θ=135°, образованными между каждыми двумя соседними гранями. В данном варианте опорная поверхность 51", штырь 58" матрицы и основание 56" полости расположены в соответствии с описанными выше вариантами.

Обращаясь к Фиг.11, в другом варианте 850 осуществления изобретения полость матрицы имеет двенадцать прямых граней.

В других альтернативных вариантах осуществления изобретения полость 52 матрицы может иметь большее количество прямых граней или меньшее количество прямых граней (более шести или восьми прямых граней) в соответствии с требованиями отдельно взятого процесса. Таким образом, наряду с вышеуказанными примерами шестиугольных или восьмиугольных полостей матрицы, полость в соответствии с настоящим изобретением может иметь любое необходимое количество граней практически одинаковой длины в зависимости от свойств и толщины соединяемых материалов, количества соединяемых листов и других соответствующих факторов. В отдельных вариантах осуществления изобретения могут быть предусмотрены полости, имеющие от трех до двадцати граней включительно.

Кроме того, на пересечении между поверхностью 56 матрицы и каждой гранью 59 стенки образуется радиус сопряжения r2. В одном из вариантов осуществления настоящего изобретения каждый радиус имеет значение в пределах 0,25 мм-1,0 мм включительно. В одном варианте радиусы r2 имеют значения в пределах от 0,75 мм до 3,25 мм включительно.

Обращаясь к Фиг.10, в другом варианте осуществления изобретения элемент 50’ матрицы содержит опорную поверхность 51’ и полость 52’ матрицы, выполненную в опорной поверхности. Полость 52’ матрицы содержит основание 56’ полости и центральную ось X’, проходящую через основание полости. Совокупность участков стенки матрицы или граней 59’ проходит от основания полости 56’ до опорной поверхности 51’. Участок по меньшей мере одной из граней 59’, смежной с опорной поверхностью 51’, находится на первом расстоянии d1 от оси X. Участок по меньшей мере одной из граней 59’, смежной с основанием 56’, находится на втором расстоянии 62 от оси X. В данном варианте первое расстояние d1 больше, чем второе расстояние d2. Таким образом, в этом варианте одна или более граней 59’ имеют наклон наружу (т.е. от оси X) в направлении от основания 56’ к опорной поверхности 51’. Такой наклон грани 59’ упрощает выход кнопки SPR из элемента 50’ матрицы.

В одном из вариантов осуществления изобретения все грани 59’ полости наклонены наружу, как описано выше.

В варианте осуществления изобретения, изображенном на Фиг.10, одна или более граней 59’ наклонены таким образом, что плоскость стороны образует угол Q с плоскостью К, проходящей параллельно оси X’ и вдоль линии пересечения плоскости стороны и опорной поверхности 51’. Более конкретно, угол Q имеет значение в пределах от 0 градусов до 15,5 градусов включительно.

Элементы матрицы в соответствии с описанными примерами осуществления настоящего изобретения могут быть изготовлены из стали или из другого подходящего материала или материалов.

На Фиг.6-9 показаны виды в перспективе, иллюстрирующие последовательность соединения частей пары сложенных в стопку панелей 100 и 102 при помощи самопроникающей заклепки и соответствующей матрицы в соответствии с одним вариантом осуществления настоящего изобретения. Если самопроникающие заклепки 20 вводят с помощью штамповочного пресса, заклепки могут быть поданы в установочную головку (не показана), которая прикреплена к одной из плит штамповочного пресса.

Установочная головка может содержать пуансон 42, имеющий отверстие или полость (не показано), которая принимает головку 22 заклепки. Пуансон имеет ведущую поверхность 46, которая передает усилие на головку заклепки. Элемент 50 матрицы может быть прикреплен к противоположной плите матрицы (не показана) с полостью 52 матрицы в коаксиальном расположении с пуансоном 42.

На Фиг.6 показана заклепка 20 до контакта с первой панелью или деталью 100. Обращаясь к Фиг.1-4 и 6-9, которые иллюстрируют ход процесса, корпусную часть 24 (стержень) заклепки вбивают в первую панель 100 коаксиально центральному штырю 58 полости 52 матрицы. На практике панели 100 и 102 могут быть плотно зафиксированы зажимами для предотвращения движения панелей относительно друг друга и для предотвращения движения панели 102 относительно опорной поверхности 51.

На Фиг.7 показана заклепка, вбитая в первую панель 100. Так как корпусная часть 24 вбита в панель, пробивающая поверхность вдоль круговой стенки 24b деформируется и затем проникает в поверхность первой панели 100. Стенка 24b также вдавливается в неподдерживаемую часть второй панели 102 в полость 52 матрицы и входит в сцепление со штырем 58 матрицы.

Обращаясь к Фиг.8, когда неподдерживаемая часть второй панели контактирует со штырем 58 матрицы, предотвращается дальнейшая деформация второй панели, и теперь расположенная внутри полости матрицы часть второй панели имеет опору. Таким образом, дальнейшее движение заклепки в направлении стрелки «А» позволяет стенке 24b заклепки отгибаться радиально наружу, в то время как стенка 24b сцепляется с поддерживаемой частью второй панели 102. Как видно на Фиг.8, продолжающаяся деформация в направлении вниз и радиальное расширение стенки 24b заклепки вызывает соответствующую радиальную деформацию вниз и наружу частей второй панели, которые не поддерживаются штырем 58 матрицы вдоль основания полости 52 матрицы. Такое движение создает «кнопку матрицы» или кнопку 150 SPR, которая определяется как выпуклость на поверхности второй панели со стороны, противоположной пробою.

Конструкция заклепки и элемента матрицы, а также параметры процесса выбраны таким образом, что участок 24b стенки заклепки не пробивает полностью толщину второй панели 102 во время образования кнопки матрицы. Часть второй панели, отклоненная в полость 52, расширяется радиально до тех пор, пока она не соединится с частями 59 стенки полости. На Фиг.9 показано законченное заклепочное соединение после удаления пуансона 42.

Можно предположить, что образование трещин в заклепке вызвано нехваткой пластичности, которая часто имеет место в высокопрочных сплавах (включая материалы на основе алюминия), из которых может быть изготовлена заклепка. Можно предположить, что трещины, наблюдаемые в кнопках SPR, образуются и увеличиваются после того, как в материале заклепки накоплено критическое напряжение. В процессе соединения самопроникающими заклепками материал перемещается, подвергается значительному многоосевому воздействию и растягивается во время образования кнопки SPR внутри полости матрицы. Часто в случае, если в кнопке SPR возникают трещины, они появляются вдоль края кнопки и ее поверхности. Предполагается, что самые большие растяжения в материале заклепки происходят вдоль поверхностей кнопки, расположенных на самом большом расстоянии от центральной оси полости матрицы, а также из-за необходимых значительных деформаций материала и из-за того, что в полость необходимо поместить весь объем деформированной заклепки.

Установлено, что геометрия полости матрицы может играть значительную роль в контролировании смещения материала заклепки во время образования кнопки SPR. Считается, что кнопка SPR, образованная в многогранной полости 52 матрицы, задаваемой, как описано выше, окружностью С с радиусом R, подвержена меньшему трещинообразованию, чем кнопка SPR, образованная в кольцевой полости матрицы с радиусом С. Материал второй панели 102 равномерно с внешней стороны защищен от деформации прямыми гранями 59 стенки. Таким образом, вместо кольцевой деформации с одинаковым радиусом R окружности С, внешняя граница кнопки SPR получает форму многогранной полости 52 матрицы. Таким образом, предполагается, что использование прямых граней 59 стенки для ограничения деформации материала кнопки SPR способствует уменьшению образования и распространения трещин вдоль внешних поверхностей кнопки 150 SPR.

Также понятно, что при увеличении числа прямых участков стенки, формирующих грани полости 52 матрицы, увеличивается и площадь основания 56 полости 52, приближаясь к площади основания, которое представляло бы собой круг с радиусом R. Такое увеличение в площади основания позволяет осуществить относительное большее радиальное расширение материала, образующего кнопку матрицы. Таким образом, при использовании процесса соединения самопроникающими заклепками, где площадь или пространство, которое может быть занято заклепочным соединением, ограничено, площадь основания полости матрицы, доступная для расширения кнопки матрицы, может быть максимизирована внутри допустимой площади кругового соединения или площади кнопки матрицы πR2 окружности С, одновременно исключая или уменьшая образование трещин, которые в противном случае будут образовываться во время равномерного радиального расширения материала кнопки матрицы.

Количество граней полости матрицы может также быть выбрано таким образом, чтобы учесть объем полости, необходимый для размещения заданного размера заклепки, одновременно уменьшая накопленное напряжение во время деформации материала заклепки, обладающего определенной пластичностью. Такая универсальность конструкции относительно размеров полости матрицы также способствует устранению или уменьшению трещин.

Оптимальная конфигурация участков 59 стенок может быть определена итерационно и/или аналитически для того, чтобы соответствовать требованиям конкретного процесса, которые основаны на таких факторах, как конструкция заклепки, материалы панелей и их толщина, допустимая площадь кнопки SPR и другие соответствующие факторы.

Изобретение относится к технологической оснастке для соединения деталей самопроникающими заклепками. Матрица для соединения имеет полость с основанием. Стенка матрицы со стороны полости выполнена с гранями. При этом каждая грань сопряжена с соседней гранью по радиусу. В соответствии с вариантом выполнения грани расположены между основанием полости и опорной поверхностью матрицы. По меньшей мере одна из граней наклонена от центральной оси наружу в направлении от основания полости к опорной поверхности матрицы. В результате уменьшается вероятность появления трещин в материале заклепки при ее формировании. 2 н. и 11 з.п. ф-лы, 11 ил.

1. Матрица для соединения деталей самопроникающими заклепками, выполненная с полостью, имеющей основание, отличающаяся тем, что стенка матрицы со стороны полости выполнена с гранями, каждая из которых сопряжена с соседней гранью по радиусу.

2. Матрица по п. 1, отличающаяся тем, что грани стенки имеют одинаковую длину.

3. Матрица по п. 1, отличающаяся тем, что количество граней стенки составляет от 3 до 20 включительно.

4. Матрица по п. 3, отличающаяся тем, что количество граней стенки равно двенадцати.

5. Матрица по п. 3, отличающаяся тем, что количество граней стенки равно шести.

6. Матрица по п. 1, отличающаяся тем, что каждая грань стенки выполнена плоской.

7. Матрица для соединения деталей самопроникающими заклепками, выполненная с опорной поверхностью, в которой выполнена полость, имеющая основание, через которое проходит центральная ось, отличающаяся тем, что стенка матрицы со стороны полости выполнена с гранями, расположенными между основанием полости и опорной поверхностью матрицы, причем по меньшей мере одна из граней расположена с наклоном от центральной оси наружу в направлении от основания полости к опорной поверхности матрицы.

8. Матрица по п. 7, отличающаяся тем, что грани стенки имеют одинаковую длину.

9. Матрица по п. 7, отличающаяся тем, что количество граней стенки составляет от 3 до 20 включительно.

10. Матрица по п. 9, отличающаяся тем, что стенка выполнена с по меньшей мере пятью гранями, расположенными вокруг центральной оси.

11. Матрица по п. 10, отличающаяся тем, что количество граней стенки равно двенадцати.

12. Матрица по п. 8, отличающаяся тем, что каждая грань стенки выполнена плоской.

13. Матрица по п. 8, отличающаяся тем, что расстояние от опорной поверхности до основания полости, которые выполнены плоскими, измеренное вдоль плоскости, проходящей параллельно центральной оси полости, составляет от 1,95 до 3,3 мм включительно.

| СИСТЕМА ПОДАЧИ РАБОЧЕГО ТЕЛА ПЛАЗМЕННЫХ УСКОРИТЕЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2032282C1 |

| Способ клепки | 1984 |

|

SU1278101A1 |

| Способ соединения клепкой двух пластин из различных материалов | 1982 |

|

SU1085665A1 |

| DE 4333052 A1, 30.03.1995. | |||

Авторы

Даты

2017-06-06—Публикация

2012-11-22—Подача