Изобретение относится к стаканам амортизаторов для механических транспортных средств. В частности, изобретение относится к тонкостенному, литому под давлением стакану амортизатора, сформированному либо из магния, либо магниевого сплава.

Уменьшение веса, возможно, является наиболее критичной задачей производителей транспортных средств на сегодняшний день, чтобы добиваться улучшенной топливной экономичности. Достижение этой цели должно быть предпринято без принесения в жертву структурной целостности транспортного средства, в то же время делая транспортное средство доступным по цене.

Центральным подходом, предпринимаемым производителями сегодня по отношению к повышенной топливной экономичности транспортного средства, было уменьшение веса материала. Для этого предпринимаются рискованные попытки, чтобы включать алюминий в структуры транспортного средства, которые были, в одно время, стальными.

Одним структурным компонентом, который был традиционно сформирован из стали, является стакан амортизатора. Самым распространенным стаканом амортизатора является состоящий из нескольких частей, штампованный стальной сборочный узел. Эта конструкция предлагает очень недорогой способ, чтобы удовлетворять требованиям NVH транспортного средства, требованиям долговечности и безопасности. Однако, стаканы амортизаторов, сформированные из штампованной стали, являются очень тяжелыми и, таким образом, не являются решением задачи общего снижения веса транспортного средства.

Менее распространенным подходом к конструкции стакана амортизатора заключается в том, чтобы стакан амортизатора должен быть сформирован из алюминия посредством вакуумного литья под давлением (VHPDC). Хотя это и приводит в результате к стакану, который легче, чем сталь, изделие является более дорогостоящим, чем его стальной эквивалент. В частности, процесс производства алюминиевого стакана амортизатора посредством VHPDC является очень трудоемким, поскольку способ создания полагается на вакуумный вспомогательный HPDC-механизм. Результирующее изделие должно быть представлено для рентгенологического исследования, чтобы проверять пористость. Изделие должно также быть термически обработано, чтобы улучшать свойства, выпрямлено, чтобы устранять скручивание, которое возникает во время термической обработки, и затем подвергнуто механической обработке каких-либо отверстий и соединительных поверхностей.

В дополнение к тяжелому и трудоемкому производственному процессу, алюминиевые стаканы амортизаторов типично перепроектируются, чтобы компенсировать проблемы, встречающиеся в VHPDC-процессе. В частности, процесс требует, чтобы запас по минимальной толщине стенки был приблизительно 2,5 мм толщиной, необходимо учитывать, что добавляется ребристость, чтобы обеспечивать минимальную структурную целостность. Однако, минимальная толщина приводит в результате к более тяжелому и, таким образом, более дорогостоящему стакану амортизатора, сводя к минимуму наибольшее преимущество, которое алюминиевое изделие было предназначено достигать.

В то время как известные стаканы амортизаторов транспортного средства функционируют, чтобы удовлетворять большинство ожиданий, они страдают от того, что либо являются слишком тяжелыми, как в случае стальных стаканов амортизаторов, либо являются слишком дорогостоящими для производства, как в случае алюминиевых стаканов амортизаторов. Соответственно, желательна практическая альтернатива известным стаканам амортизаторов.

Настоящее изобретение преодолевает проблемы, связанные с известными стаканами амортизаторов, предоставляя стакан амортизатора в сборе, который включает в себя литой корпус стакана амортизатора, состоящий из магния или магниевого сплава, и, по меньшей мере, один стальной соединяющий кронштейн. Изолирующий адгезивный слой формируется между литым корпусом стакана амортизатора и стальным соединяющим кронштейном. Механическое крепление используется для крепления литого корпуса стакана амортизатора к упомянутому стальному соединяющему кронштейну. Одно или более ребер для усиления конструкции для добавления прочности могут быть сформированы на литом корпусе стакана амортизатора.

Механическое крепление может быть выбрано из любых нескольких механических креплений, хотя заклепка, в частности самопроникающая заклепка, является предпочтительной. В качестве альтернативы или в дополнение, винтовая втулка может быть сформирована либо на литом корпусе стакана амортизатора, либо на стальном соединяющем кронштейне для приема винта.

Самопроникающая заклепка может быть вставлена из стального соединяющего кронштейна в литой корпус стакана амортизатора или из литого корпуса стакана амортизатора в стальной соединяющий кронштейн. Поскольку типичная самопроникающая заклепка является стальной, чтобы предотвращать гальваническую реакцию, слой изолирующего материала, такого как лента, располагается между головкой самопроникающей заклепки и литым корпусом стакана амортизатора, когда заклепка вставляется из литого корпуса стакана амортизатора в стальной кронштейн.

Стальной соединяющий кронштейн может быть любым из нескольких кронштейнов, таким как, но не только, кронштейн с широким охватом, кронштейн поперечного элемента передней панели и кронштейн поперечной балки. Герметик предпочтительно формируется вдоль пересечения литого корпуса стакана амортизатора и стального соединяющего кронштейна.

Таким образом, согласно первому объекту настоящего изобретения создан стакан амортизатора в сборе для транспортного средства, содержащий: литой корпус стакана амортизатора, сформированный из материала, выбранного из группы, состоящей из магния и магниевого сплава; стальной соединяющий кронштейн; адгезивный слой, сформированный между указанными корпусом и кронштейном; и механическое крепление для крепления корпуса и кронштейна.

Предпочтительно, механическое крепление является заклепкой.

Предпочтительно, заклепка является самопроникающей заклепкой.

Предпочтительно, стакан амортизатора в сборе дополнительно включает в себя изолирующий слой, сформированный между, по меньшей мере, участком самопроникающей заклепки и участком литого корпуса стакана амортизатора.

Предпочтительно, механическое крепление является винтом.

Предпочтительно, литой корпус стакана амортизатора имеет втулку винта, в которую завинчивается упомянутый винт.

Предпочтительно, литой корпус стакана амортизатора включает в себя множество ребер для усиления конструкции.

Предпочтительно, стальной соединяющий кронштейн выбран из группы, состоящей из кронштейна с широким охватом, кронштейна поперечного элемента передней панели и кронштейна поперечной балки.

Предпочтительно, стакан амортизатора в сборе дополнительно включает в себя герметик, сформированный вдоль пересечения литого корпуса стакана амортизатора и стального соединяющего кронштейна.

Согласно второму объекту настоящего изобретения создан стакан амортизатора в сборе для транспортного средства, содержащий: литой корпус стакана амортизатора, сформированный из материала, выбранного из группы, состоящей из магния и магниевого сплава; стальной соединяющий кронштейн; адгезивный слой, сформированный между упомянутыми корпусом и кронштейном; и самопроникающую заклепку для крепления корпуса и кронштейна.

Предпочтительно, стакан амортизатора в сборе дополнительно включает в себя изолирующий слой, сформированный между, по меньшей мере, участком самопроникающей заклепки и участком литого корпуса стакана амортизатора.

Предпочтительно, литой корпус стакана амортизатора включает в себя множество ребер для усиления конструкции.

Предпочтительно, стальной соединяющий кронштейн выбран из группы, состоящей из кронштейна с широким охватом, кронштейна поперечного элемента передней панели и кронштейна поперечной балки.

Предпочтительно, стакан амортизатора в сборе дополнительно включает в себя герметик, сформированный вдоль пересечения литого корпуса стакана амортизатора и стального соединяющего кронштейна.

Предпочтительно, самопроникающая заклепка включает в себя головку заклепки, позиционирующуюся на литом корпусе стакана амортизатора.

Предпочтительно, самопроникающая заклепка включает в себя головку заклепки, позиционирующуюся на стальном соединяющем кронштейне.

Согласно третьему объекту настоящего изобретения создан литой стакан амортизатора для использования в стакане амортизатора в сборе для транспортного средства, содержащий: корпус, образованный куполом и последовательностью стенок, причем купол и стенки сформированы из материала, выбранного из группы, состоящей из магния и магниевого сплава, при этом стенки имеют толщину, причем толщина, по меньшей мере, одной из стенок равна приблизительно 2,0 мм; и ребра для усиления конструкции, сформированные на корпусе.

Предпочтительно, литой стакан амортизатора дополнительно включает в себя втулку механического крепления.

Предпочтительно, литой стакан амортизатора дополнительно включает в себя предварительное покрытие.

Предпочтительно, предварительное покрытие выбрано из группы, состоящей из порошкового покрытия и конверсионного покрытия.

Вышеописанные преимущества и другие преимущества и признаки будут легко поняты из последующего подробного описания предпочтительных вариантов осуществления, приведенных со ссылкой на прилагаемые чертежи.

Для более полного понимания этого изобретения теперь должна быть сделана ссылка на варианты осуществления, иллюстрированные более подробно на прилагаемых чертежах и описанные ниже посредством примеров изобретения. На чертежах:

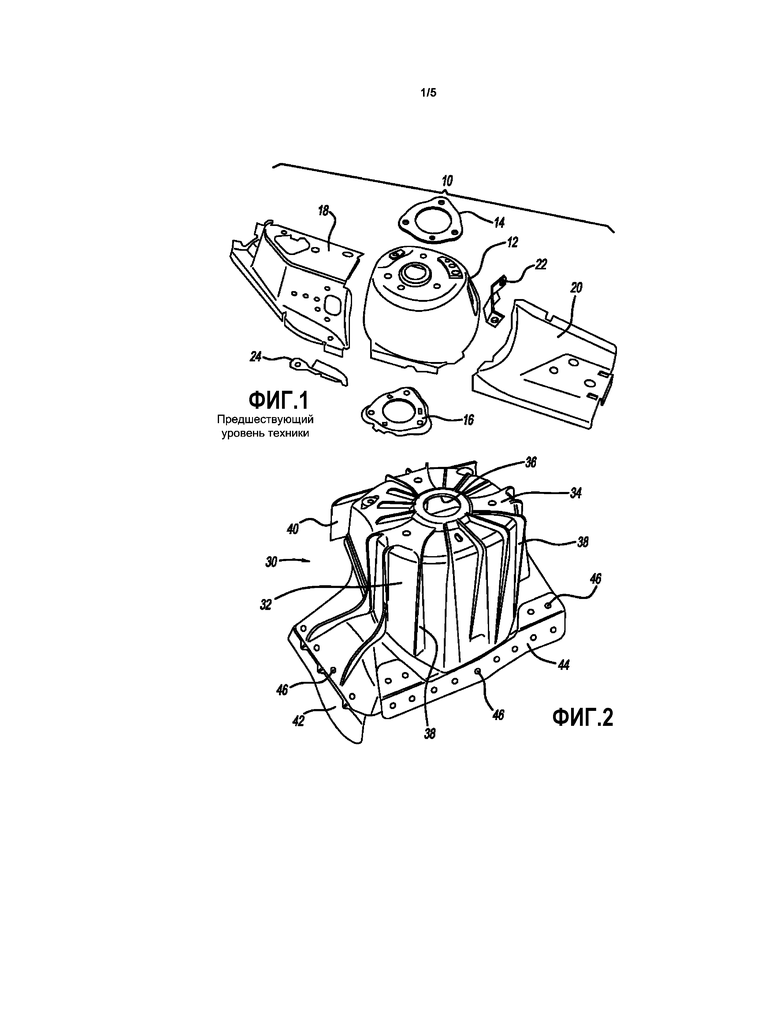

Фиг. 1 – вид в перспективе компонентов, которые содержат типичный стакан амортизатора в сборе;

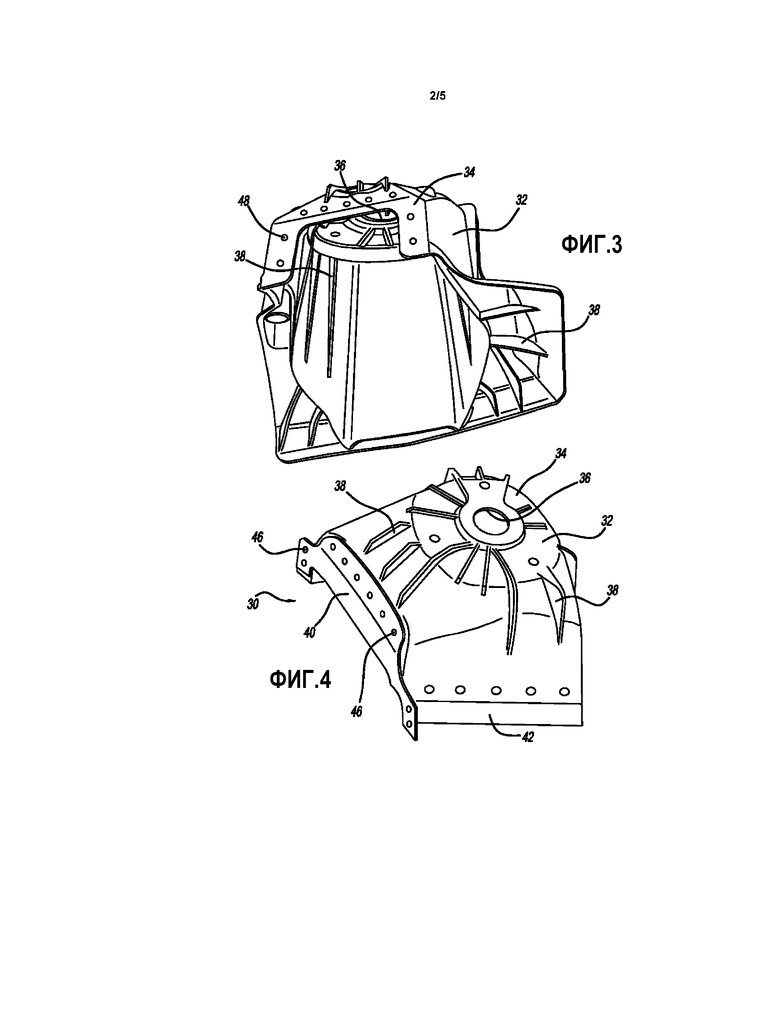

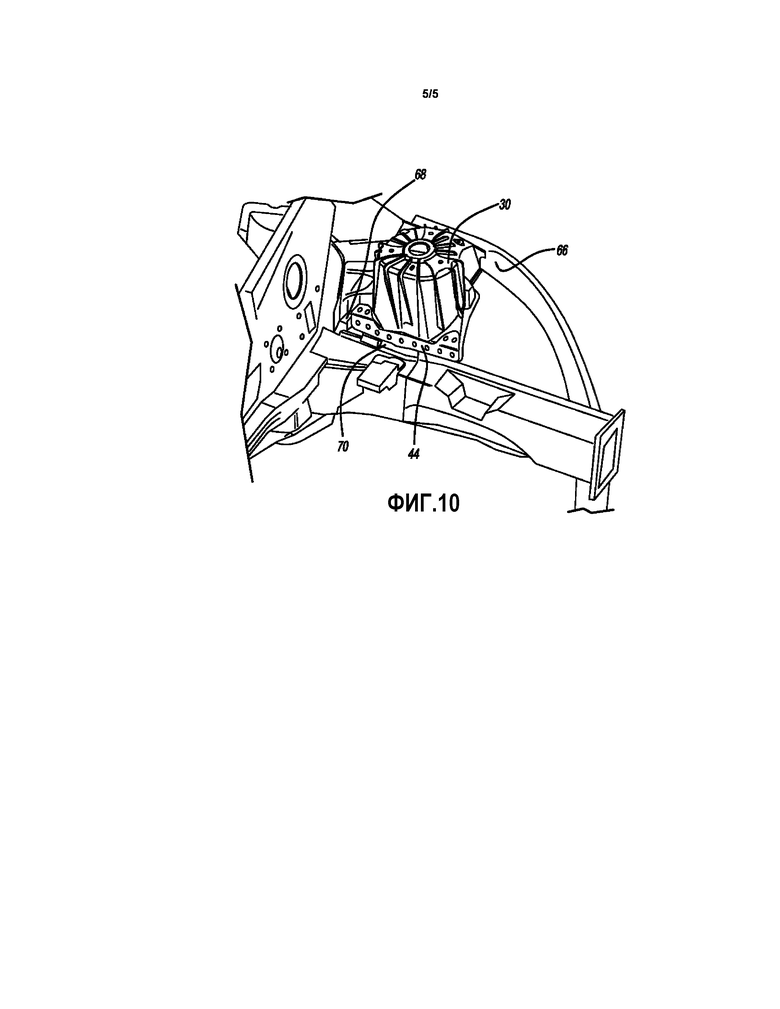

Фиг. 2 – вид в перспективе стакана амортизатора в сборе, который содержит литой под давлением магниевый стакан амортизатора согласно раскрытой идее изобретения;

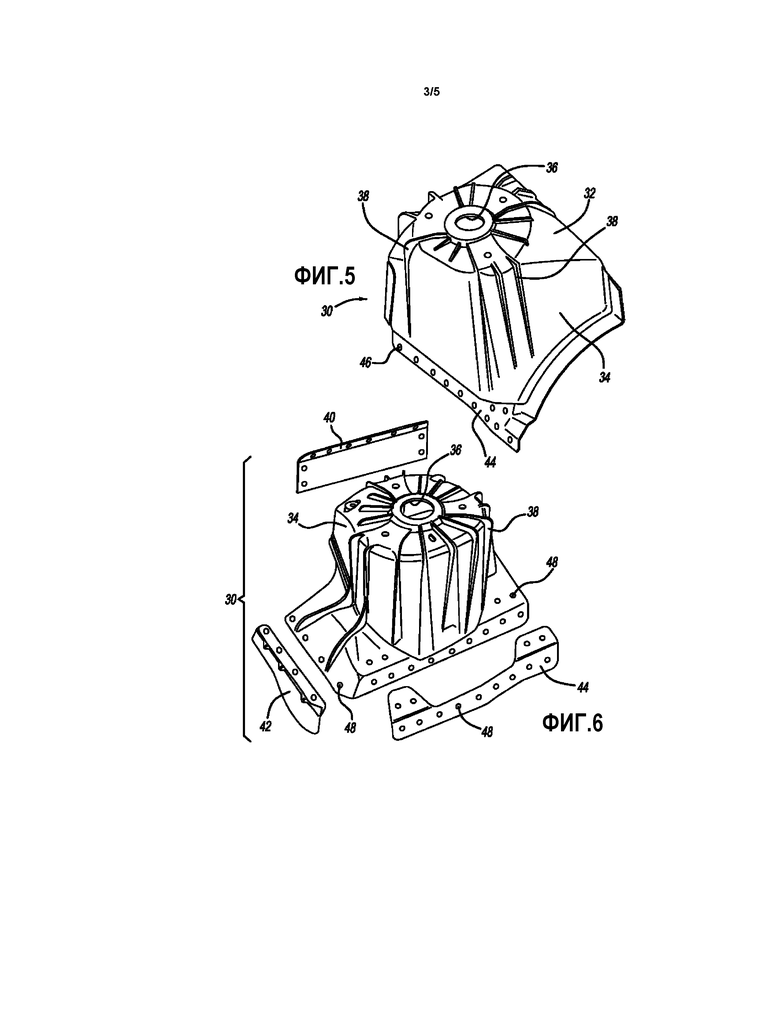

Фиг. 3 – вид в перспективе, иллюстрирующий участок нижней части литого под давлением магниевого стакана амортизатора согласно раскрытой идее изобретения;

Фиг. 4 – вид в перспективе литого под давлением магниевого стакана амортизатора в сборе согласно раскрытой идее изобретения;

Фиг. 5 – дополнительный вид в перспективе литого под давлением магниевого стакана амортизатора в сборе согласно раскрытой идее изобретения;

Фиг. 6 – покомпонентный вид в перспективе компонентов, которые содержат стакан амортизатора в сборе раскрытой идеи изобретения;

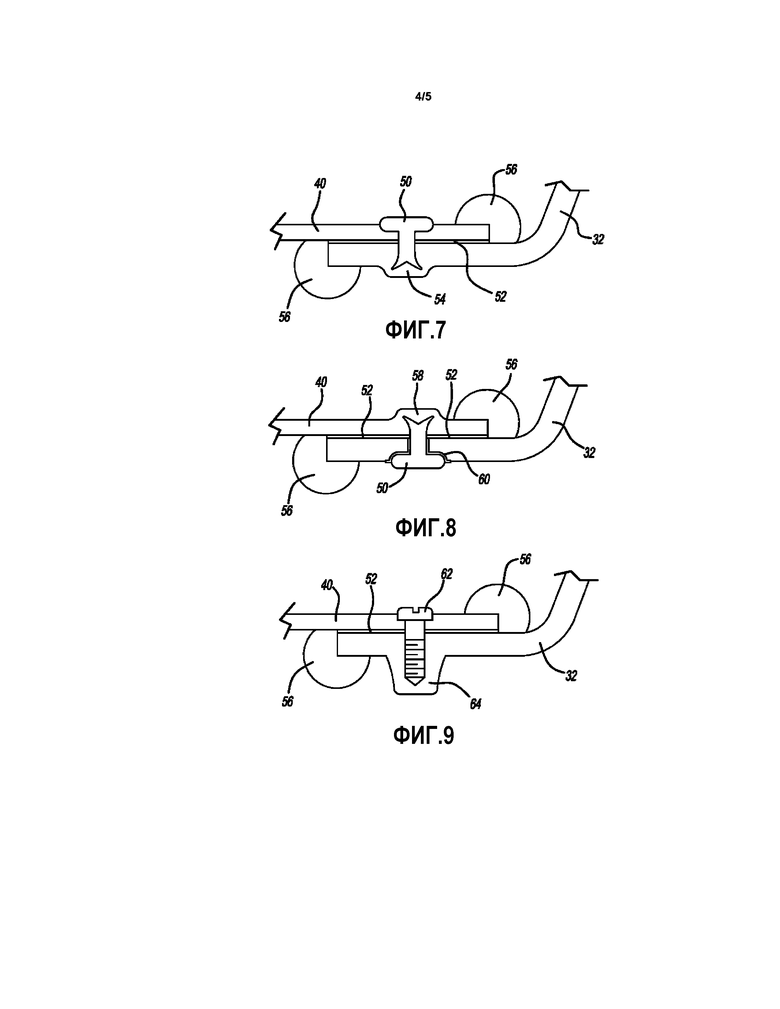

Фиг. 7 – вид в разрезе, иллюстрирующий альтернативный способ соединения стальных и магниевых компонентов с помощью заклепки в комбинации с адгезивом и герметиком согласно раскрытой идеи изобретения;

Фиг. 8 – вид в разрезе, иллюстрирующий способ соединения стальных и магниевых компонентов с помощью заклепки в комбинации с адгезивом и герметиком, а также изолирующим слоем согласно раскрытой идее изобретения;

Фиг. 9 – вид в разрезе, иллюстрирующий способ соединения стальных и магниевых компонентов с помощью винта в комбинации с адгезивом и герметиком согласно раскрытой идее изобретения; и

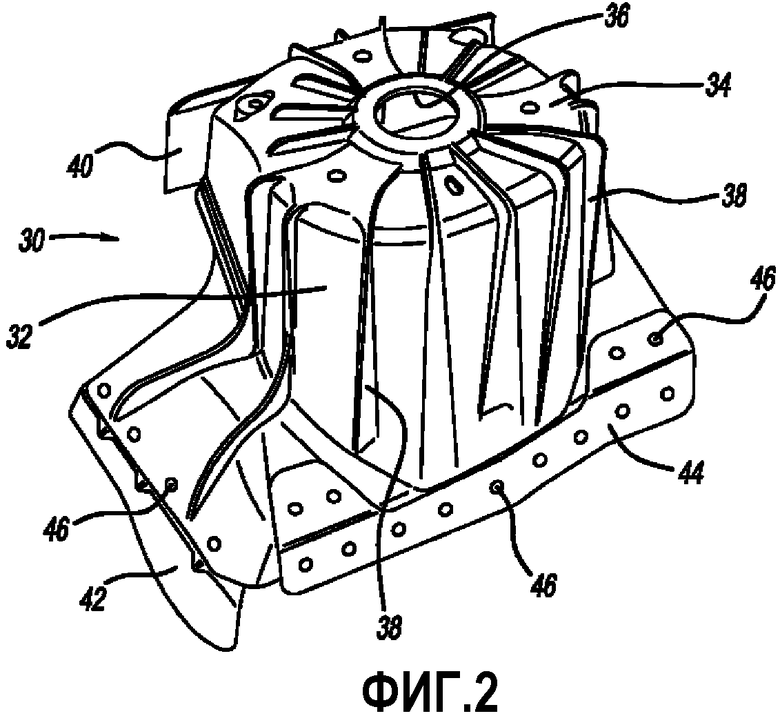

Фиг. 10 – вид в перспективе стакана амортизатора в сборе раскрытой идеи изобретения на месте в транспортном средстве.

На последующих чертежах одинаковыми ссылочными позициями будут обозначены одинаковые компоненты. В последующем описании различные рабочие параметры и компоненты описываются для различных сконструированных вариантов осуществления. Эти конкретные параметры и компоненты включены в качестве примеров и не предназначены быть ограничивающими.

Раскрытая идея изобретения описывается ниже как идея стакана амортизатора в сборе. Однако, следует понимать, что последующее описание и сопровождающие чертежи могут иметь пользу также в других областях механических транспортных средств, например, в других областях рамы транспортного средства или кузова транспортного средства. Кроме того, следует понимать, что форма и конфигурация проиллюстрированного стакана амортизатора подразумеваются только в качестве иллюстративных в такой степени, в которой ожидается, что другие формы и конфигурации могут подходить для полного выполнения раскрытой идеи изобретения.

Как отмечено выше, типичный стакан амортизатора в сборе объединяет семь отдельных отштампованных компонентов в один сборочный узел. Эта конфигурация требует значительных инвестиций в кузовной цех в плане инструментальных средств и рабочих кадров. Типичный традиционный стакан амортизатора в сборе показан на фиг. 1, на котором стакан 10 амортизатора в сборе иллюстрируется в покомпонентном виде. Стакан 10 амортизатора в сборе включает в себя купольный участок 12, верхний кронштейн 14 стойки и нижний кронштейн 16 стойки. Дополнительные компоненты традиционного стакана 10 амортизатора в сборе включают в себя передний фланец 18, задний фланец 20, первый боковой кронштейн 22 и второй боковой кронштейн 24. Сборка этого числа штампованных изделий требует больших инвестиций в рабочие кадры, необходимые, чтобы выбирать, собирать и крепить отдельные части вместе, чтобы формировать один стакан 10 амортизатора в сборе. Кроме того, стакан 10 амортизатора в сборе, который формируется из нескольких отдельных штампованных изделий, имеет больший потенциальный риск поломки вследствие возможности того, что отдельные компоненты могут отделиться друг от друга.

Раскрытая идея изобретения преодолевает проблемы, с которыми сталкиваются известные стаканы амортизаторов в сборе, предоставляя стакан амортизатора в сборе, который является легковесным, относительно легким для сборки, и который использует минимальное число отдельных компонентов. Стакан амортизатора сам формируется либо из магния, либо из магниевого сплава, таким образом, предоставляя компонент, который приблизительно на 4,0-6,0 кг легче стального и приблизительно на 0,8-1,0 кг легче алюминиевого. Такой более низкий вес достижим, поскольку и магний, и магниевый сплав имеют более низкие плотности и улучшенную характеристику отливки, чем алюминий. Кроме того, магний и магниевый сплав легче отливать, чем алюминий, поскольку эти материалы не требуют вакуумметрической вспомогательной системы. Кроме того, компоненты, сформированные из магния и магниевого сплава, не требуют рентгеноскопии после отливки, термической обработки, выпрямления или механической обработки, таким образом, обеспечивая значительное преимущество производства над алюминием. Штампы, используемые в отливке магния и магниевого сплава, служат на 150% дольше штампов, используемых в отливке алюминиевых компонентов.

Эти преимущества дают в результате стакан амортизатора в сборе, который экономит приблизительно 4,0-6,0 кг на каждое транспортное средство и представляет незначительное увеличение стоимости по сравнению с традиционными стальными стаканами, но эта сумма легко возмещается, когда принимается во внимание повышенный пробег на единицу объема топлива. С другой стороны, затраты на производство с использованием магния или магниевого сплава представляют экономию около половины затрат на транспортное средство по сравнению со стаканами амортизаторов, сформированными из алюминия. Стаканы амортизаторов, сформированные из магния или магниевого сплава, также демонстрируют более лучшую способность к амортизации колебаний и, таким образом, имеет значительную демпфирующую способность.

Стакан амортизатора в сборе раскрытой идеи изобретения иллюстрируется как в собранном, так и в покомпонентном видах на фиг. 2-6, в то время как иллюстрация способа сборки стакана амортизатора раскрытой идеи изобретения иллюстрируется на фиг. 7-9. Вид предложенного, неограничивающего размещения стакана амортизатора в сборе раскрытой идеи изобретения иллюстрируется на фиг. 10.

На фиг. 2 показан вид в перспективе стакана амортизатора в сборе, который содержит литой под давлением магниевый стакан амортизатора согласно раскрытой идее изобретения. Стакан амортизатора в сборе, в целом, иллюстрированный как 30, включает в себя литой магниевый корпус 32 стакана, имеющий купольный участок 34. Литой магниевый корпус 32 стакана предпочтительно формируется посредством литья под давлением (HPDC). Вследствие превосходных характеристик отливки магния и магниевого сплава по сравнению с алюминием, литой из магния или магниевого сплава HPDC-корпус 32 стакана амортизатора может быть тонкостенной конструкцией, в силу чего, толщина стенки равна 2 мм стенки опоры или меньше.

Отверстие 36 присоединения стойки формируется на верхнем конце купольного участка 34 и, как правило, толще остального Mg-стакана амортизатора. Форма купольного участка 34 и ребер 38 для усиления конструкции обеспечивает эффективный способ переноса нагрузки, формируемой стойкой (не показана), на соседние лонжероны (не показаны). Фиг. 3 иллюстрирует литой из магния или магниевого сплава HPDC-корпус 32 стакана амортизатора с его задней стороны.

Обращаясь снова к фиг. 2, предусматривается множество ребер 38 для усиления конструкции, чтобы увеличивать целостность литого из магния или магниевого сплава HPDC-корпуса 32 стакана амортизатора без добавления значительного веса. Тонкостенная конструкция литого из магния или магниевого сплава HPDC-корпуса 32 стакана амортизатора не только экономит вес и стоимость, но также предоставляет возможность большего числа спроектированных ребер 38 для усиления конструкции. Число, форма, размещение и интервал ребер 38 для усиления конструкции, демонстрируемые на фиг. 2-6, являются иллюстративными и не предназначены быть ограничивающими. Ребра 38 для усиления конструкции улучшают характеристику и уменьшают стоимость магниевого литья под давлением. Ребра 38 для усиления конструкции требуются для отливки, чтобы удовлетворять целям конструктивных характеристик, поскольку сталь прочнее магния. Кроме того, ребра 38 для усиления конструкции предоставляют возможность тонкостенной конструкции раскрытой идеи изобретения.

Литой из магния или магниевого сплава HPDC-стакан амортизатора является более легким и, таким образом, более эффективным, чем VHPDC-стакан амортизатора либо из алюминия, либо из алюминиевого сплава вследствие того, что он имеет более тонкие стенки, более тонкое укрепление ребрами и больше ребер для усиления конструкции с меньшими углами штамповочного уклона. Все эти положительные признаки приводят в результате к более легкой, более прочной и менее дорогой отливке. Эти атрибуты недостижимы с VHPDC-стаканом амортизатора либо из алюминия, либо из алюминиевого сплава вследствие вязкости алюминиевого материала. Соответственно, эффективная конструкция раскрытой идеи изобретения просто недоступна при использовании либо алюминия, либо алюминиевого сплава.

Стакан 30 амортизатора в сборе раскрытой идеи изобретения объединяет семь отдельных штампованных изделий предшествующего уровня техники в один сборочный узел, который включает в себя литой из магния корпус 32 стакана и три небольших соединяющих кронштейна. Эти соединяющие кронштейны могут включать в себя кронштейн 40 с широким охватом, кронштейн 42 поперечного элемента передней панели и кронштейн 44 поперечной балки, но не ограничиваются этими конкретными кронштейнами. Эти соединяющие кронштейны предоставляют возможность использования контактной точечной сварки (RSW) для присоединения стакана 30 амортизатора в сборе к транспортному средству тем же образом, который используется сегодня для присоединения традиционных полностью стальных стаканов амортизаторов. Этот подход избегает значительных капитальных затрат на кузовной цех и значительно улучшает возможность обеспечивать защиту от коррозии литому изделию из магния или магниевого сплава.

Кронштейн 40 с широким охватом, кронштейн 42 поперечного элемента передней панели и кронштейн 44 поперечной балки присоединяются к литому корпусу 32 магниевого стакана, предпочтительно, посредством множества механических креплений, таких как самопроникающие заклепки 46, которые могут соответствующим образом быть изолированы, так, чтобы предотвращать непосредственный контакт стали с магнием, таким образом, избегая гальванической коррозии вследствие различающихся электродных потенциалов. Проиллюстрировано множество необязательных отверстий 48 под крепления. Отверстия 48 под крепления будут необязательны для самопроникающих заклепок, но будут обязательны для некоторых других механических креплений, таких как винт или сборочный узел из гайки и болта.

Кронштейн 40 с широким охватом присоединяется к верхнему участку ниши колеса (не показана) таким способом как контактная точечная сварка. Кронштейн 42 поперечного элемента передней панели присоединяется к поперечному элементу передней панели (не показана) таким способом как контактная точечная сварка. Кронштейн 44 поперечной балки также присоединяется к передней поперечной балке (не показана) таким способом как контактная точечная сварка. Возможны варианты формы и размещения кронштейна 40 с широким охватом, кронштейна 42 поперечного элемента передней панели и кронштейна 44 поперечной балки без отклонения от духа и цели раскрытой идеи изобретения.

Вид стакана 30 амортизатора в сборе с точки зрения, отличной от фиг. 2, иллюстрируется на фиг. 4, на которой кронштейн 40 с широким охватом и кронштейн 42 поперечного элемента передней панели показаны в своих соответствующих позициях подогнанных к литому магниевому стакану 32 амортизатора. Опять же возможны варианты формы и размещения кронштейна 40 с широким охватом и кронштейна 42 поперечного элемента передней панели без отклонения от духа и цели раскрытой идеи изобретения.

Вид стакана 30 амортизатора в сборе с точки зрения, отличной и от фиг. 2 и от фиг. 4, иллюстрируется на фиг. 5, на которой кронштейн 44 поперечной балки показан в своей позиции, подогнанной к литому магниевому корпусу 32 стакана. Как отмечено выше, варианты формы и размещения кронштейна 44 поперечной балки без отклонения от духа и рамок раскрытой идеи изобретения опять же возможны.

Фиг. 6 иллюстрирует покомпонентный вид стакана 30 амортизатора в сборе. В этом виде четыре отдельных компонента стакана 30 амортизатора в сборе, в частности, литой магниевый корпус 32 стакана и три соединяющих кронштейна, кронштейн 40 с широким охватом, кронштейн 42 поперечного элемента передней панели и кронштейн 44 поперечной балки, иллюстрируются относительно друг друга перед сборкой. Литой магниевый корпус 32 стакана предпочтительно предварительно покрывается с помощью конверсионного покрытия, такого как Alodine 5200 (торговая марка Henkel Technologies), и верхнего покрытия либо из порошкового покрытия, либо электростатической покраски перед предварительной сборкой.

Иллюстрированные соединяющие кронштейны, кронштейн 40 с широким охватом, кронштейн 42 поперечного элемента передней панели и кронштейн 44 поперечной балки, механически присоединяются к литому магниевому корпусу 32 стакана амортизатора посредством одного или более способов. Три из этих способа иллюстрируются на фиг. 7-9, которые предназначены быть иллюстративными, а не ограничивающими.

На фиг. 7 показан вид в разрезе, иллюстрирующий способ соединения стального соединяющего кронштейна, например, кронштейна 40 с широким охватом, с литым магниевым корпусом 32 стакана амортизатора с помощью самопроникающей заклепки 50. Адгезивный слой 52 формируется между кронштейном 40 с широким охватом (и другими кронштейнами) и литым магниевым корпусом 32 стакана амортизатора. Адгезивный слой 52 функционирует и как изолятор, и как адгезив или клей между компонентами. Кнопка 54 формируется на литом магниевом корпусе 32 стакана амортизатора при вставке самопроникающей заклепки 50.

После того как соединяющие кронштейны присоединены к литому магниевому корпусу 32 стакана амортизатора с помощью самопроникающих заклепок, применяется герметизирующий состав 56, чтобы наносить покрытие на края кронштейна и литого магниевого корпуса 32 стакана амортизатора, чтобы служить в качестве защиты от коррозии. Герметизирующий состав 56 предпочтительно является тем же клейким материалом, который используется, чтобы формировать адгезивный слой 52, хотя герметизирующий состав 56 может альтернативно быть другим герметизирующим материалом, таким как грунтовочное покрытие малярного цеха.

В то время как фиг. 7 иллюстрирует вставку самопроникающей заклепки из стального соединяющего кронштейна в литой магниевый корпус 32 стакана амортизатора, может быть желательным вставлять самопроникающую заклепку 50 из литого магниевого корпуса 32 стакана амортизатора в стальной соединяющий кронштейн, как иллюстрировано на фиг. 8. Обращаясь к нему, показан вид в разрезе, иллюстрирующий способ соединения стального соединяющего кронштейна, опять, например, кронштейна 40 с широким охватом, с литым магниевым корпусом 32 стакана амортизатора с помощью самопроникающей заклепки 50. Адгезивный слой 52 формируется между кронштейном 40 с широким охватом (и другими кронштейнами) и литым магниевым корпусом 32 стакана амортизатора. Кнопка 58 формируется на стальном соединяющем кронштейне 40 при вставке самопроникающей заклепки 50.

Поскольку самопроникающая заклепка 50 традиционно изготавливается из стали, желательно избегать гальванической реакции между самопроникающей заклепкой 50 и литым магниевым корпусом 32 стакана амортизатора. Гальваническая реакция может быть устранена посредством использования слоя изолирующей ленты 60, которая функционирует в качестве барьера, чтобы предотвращать непосредственный контакт между самопроникающей заклепкой 50 и литым магниевым корпусом 32 стакана амортизатора. Гальваническая реакция может, таким образом, быть предотвращена посредством устранения непосредственного контакта через использование любого изолирующего слоя.

Фиг. 7 и 8 иллюстрируют то, как самопроникающая заклепка может быть использована, чтобы присоединять любой один или все из кронштейна 40 с широким охватом, кронштейна 42 поперечного элемента передней панели или кронштейна 44 поперечной балки к литому магниевому корпусу 32 стакана амортизатора. Однако, следует понимать, что могут быть использованы другие способы присоединения стальных соединяющих кронштейнов с литым магниевым корпусом 32 стакана амортизатора. Например, и как иллюстрировано на фиг. 9, винт 62 может быть завинчен во втулку 64 винта, сформированную в литом магниевом корпусе 32 стакана амортизатора.

Стакан 30 амортизатора в сборе, после того как полностью собран, устанавливается в транспортное средство, как иллюстрировано на фиг. 10, на котором показан вид в перспективе установленного стакана 30 амортизатора в сборе. Как иллюстрировано, кронштейн 40 с широким охватом стакана 30 амортизатора в сборе присоединяется к верхнему участку ниши 66 колеса таким способом как контактная точечная сварка. Кронштейн 42 поперечного элемента передней панели присоединяется к поперечному элементу 68 передней панели опять же таким способом как контактная точечная сварка. Кронштейн 44 поперечной балки также присоединяется к передней поперечной балке 70 таким способом как контактная точечная сварка.

В то время как сопровождающие чертежи и соответствующее обсуждение направлены на стакан амортизатора в сборе, который включает в себя как стальные компоненты, так и литой магниевый корпус стакана амортизатора, следует понимать, что предложенная комбинация стальных компонентов и других литых магниевых частей рамы транспортного средства может быть произведена согласно раскрытой концепции изобретения.

По меньшей мере, по вышеописанным причинам раскрытое изобретение, как изложено выше, преодолевает проблемы, которые встречаются при производстве известных стаканов амортизаторов для транспортных средств. Однако, специалист в области техники легко поймет из такого обсуждения и из сопровождающих чертежей и формулы изобретения, что различные изменения, модификации и варианты могут быть выполнены в нем без отступления от истинного духа и рамок изобретения, которые определены прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ КОМПОНЕНТА ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОРПУСА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И УЗЕЛ МНОЖЕСТВЕННЫХ АЛЮМИНИЕВЫХ КОМПОНЕНТОВ ДЛЯ КОРПУСА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2694389C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2673205C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 2015 |

|

RU2684821C2 |

| КОНСТРУКЦИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2613641C1 |

| КАРКАС КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2685954C2 |

| КАРКАС КУЗОВА | 2009 |

|

RU2408491C1 |

| АВТОМОБИЛЬ ТИПА ПИКАП, КАБИНА АВТОМОБИЛЯ ТИПА ПИКАП И СПОСОБ СВЯЗЫВАНИЯ ПАНЕЛИ КРЫШИ С БОКОВОЙ КУЗОВНОЙ КОНСТРУКЦИЕЙ КАБИНЫ АВТОМОБИЛЯ ТИПА ПИКАП | 2015 |

|

RU2686555C2 |

| СПОСОБ СБОРКИ УЗЛА КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И УЗЕЛ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2697335C2 |

| УЗЕЛ ПОДРАМНИКА ДЛЯ СОЕДИНЕНИЯ ЧАСТЕЙ ПОДВЕСКИ, ИМЕЮЩЕЙ ПАРУ КОЛЕС, С ТРАНСПОРТНЫМ СРЕДСТВОМ | 2015 |

|

RU2666078C2 |

| МАТРИЦА С МНОГОГРАННОЙ ПОЛОСТЬЮ ДЛЯ СОЕДИНЕНИЯ С ПОМОЩЬЮ САМОПРОНИКАЮЩЕЙ ЗАКЛЕПКИ | 2012 |

|

RU2621503C2 |

Группа изобретений относится к машиностроению. Стакан амортизатора в сборе включает в себя литой корпус стакана амортизатора, состоящий из магния или магниевого сплава, и, по меньшей мере, один стальной соединяющий кронштейн. Между корпусом стакана и кронштейном формируется адгезивный слой. Механическое крепление используется для крепления корпуса стакана к кронштейну. В стакане по второму варианту механическим креплением является самопроникающая заклепка. Литой стакан амортизатора содержит корпус и втулку механического крепления. Корпус образован куполом и последовательностью стенок. Одна из стенок имеет толщину приблизительно 2,0 мм. На корпусе сформированы ребра для усиления конструкции. Достигается снижение массы, а также улучшение демпфирующих свойств стакана. 3 н. и 16 з.п. ф-лы, 10 ил.

1. Стакан амортизатора в сборе для транспортного средства, содержащий:

литой корпус стакана амортизатора, сформированный из материала, выбранного из группы, состоящей из магния и магниевого сплава;

стальной соединяющий кронштейн;

адгезивный слой, сформированный между указанными корпусом и кронштейном; и

механическое крепление для крепления корпуса и кронштейна.

2. Стакан амортизатора в сборе по п. 1, в котором механическое крепление является заклепкой.

3. Стакан амортизатора в сборе по п. 2, в котором заклепка является самопроникающей заклепкой.

4. Стакан амортизатора в сборе по п. 3, дополнительно включающий в себя изолирующий слой, сформированный между, по меньшей мере, участком самопроникающей заклепки и участком литого корпуса стакана амортизатора.

5. Стакан амортизатора в сборе по п. 1, в котором механическое крепление является винтом.

6. Стакан амортизатора в сборе по п. 5, в котором литой корпус стакана амортизатора имеет втулку винта, в которую завинчивается упомянутый винт.

7. Стакан амортизатора в сборе по п. 1, в котором литой корпус стакана амортизатора включает в себя множество ребер для усиления конструкции.

8. Стакан амортизатора в сборе по п. 1, в котором стальной соединяющий кронштейн выбран из группы, состоящей из кронштейна с широким охватом, кронштейна поперечного элемента передней панели и кронштейна поперечной балки.

9. Стакан амортизатора в сборе по п. 1, дополнительно включающий в себя герметик, сформированный вдоль пересечения литого корпуса стакана амортизатора и стального соединяющего кронштейна.

10. Стакан амортизатора в сборе для транспортного средства, содержащий:

литой корпус стакана амортизатора, сформированный из материала, выбранного из группы, состоящей из магния и магниевого сплава;

стальной соединяющий кронштейн;

адгезивный слой, сформированный между упомянутыми корпусом и кронштейном; и

самопроникающую заклепку для крепления корпуса и кронштейна.

11. Стакан амортизатора в сборе по п. 10, дополнительно включающий в себя изолирующий слой, сформированный между, по меньшей мере, участком самопроникающей заклепки и участком литого корпуса стакана амортизатора.

12. Стакан амортизатора в сборе по п. 10, в котором литой корпус стакана амортизатора включает в себя множество ребер для усиления конструкции.

13. Стакан амортизатора в сборе по п. 10, в котором стальной соединяющий кронштейн выбран из группы, состоящей из кронштейна с широким охватом, кронштейна поперечного элемента передней панели и кронштейна поперечной балки.

14. Стакан амортизатора в сборе по п. 10, дополнительно включающий в себя герметик, сформированный вдоль пересечения литого корпуса стакана амортизатора и стального соединяющего кронштейна.

15. Стакан амортизатора в сборе по п. 10, в котором самопроникающая заклепка включает в себя головку заклепки, позиционирующуюся на литом корпусе стакана амортизатора.

16. Стакан амортизатора в сборе по п. 10, в котором самопроникающая заклепка включает в себя головку заклепки, позиционирующуюся на стальном соединяющем кронштейне.

17. Литой стакан амортизатора для использования в стакане амортизатора в сборе для транспортного средства, содержащий:

корпус, образованный куполом и последовательностью стенок, причем купол и стенки сформированы из материала, выбранного из группы, состоящей из магния и магниевого сплава, при этом стенки имеют толщину, причем толщина, по меньшей мере, одной из стенок равна приблизительно 2,0 мм;

втулку механического крепления; и

ребра для усиления конструкции, сформированные на корпусе.

18. Литой стакан амортизатора по п. 17, дополнительно включающий в себя предварительное покрытие.

19. Литой стакан амортизатора по п. 18, в котором предварительное покрытие выбрано из группы, состоящей из порошкового покрытия и конверсионного покрытия.

| US 5456517 A, 10.10.1995 | |||

| JP 2014125173 A, 07.07.2014 | |||

| КОНСТРУКЦИЯ КРЕПЛЕНИЯ ПОДВЕСКИ СО СТОЙКАМИ | 2012 |

|

RU2520195C2 |

Авторы

Даты

2019-10-04—Публикация

2016-03-04—Подача