Изобретение относится к способам получения мелкодисперсных порошков и может быть использовано в порошковой металлургии, ядерной энергетике, аддитивных технологиях.

В настоящее время разработано и практикуется более двух десятков способов производства мелкодисперсных материалов, основными из которых являются механическое или ультразвуковое диспергирование, газофазный синтез, использование низкотемпературной плазмы, электрический взрыв проводников, катодное распыление и т.д. [Ультрадисперсные и наноразмерные порошки: создание, строение, производство и применение / под ред. акад. В.М. Бузника. - Томск: Изд-во НТЛ, 2009. - 192 с; Формирование структуры и свойств пористых порошковых материалов / Витязь П.А., Капцевич В.М., Косторнов А.Г. и др. - М.: Металлургия. 1993. - 240 с]. Однако их всех отличает различная трудозатратность, стоимость, эффективность, а порой и возможность в получении мелкодисперсных порошков с различными физико-химическими свойствами.

Одним из наиболее простых и доступных способов получения мелкодисперсных порошков является механическое диспергирование. Устройством для измельчения сыпучих материалов путем механического диспергирования является шаровая мельница [Авторское свидетельство СССР №1784274, B02C 15/08, опубл. 30.12.1992]. Недостатками механических способов диспергирования являются большой разброс получаемых частиц по размерам и загрязнение продуктов конструкционными материалами («натир»).

В технологии диспергирования материалов широко применяют низкочастотные (20 кГц ÷ 1 МГц) ультразвуковые колебания в режиме кавитации. Эффективность воздействия ультразвука определяется интенсивностью излучения, растущей пропорционально плотности среды и скорости звука в квадратичной зависимости от амплитуды и частоты колебаний, которая характеризует удельную плотность вводимой энергии. Измельчение твердых частиц происходит под действием возникающих при схлопывании пузырьков сферических ударных волн [Неорганические наноматериалы: учебное пособие / Раков Э.Г. - М.: БИНОМ. Лаборатория знаний, 2013. - 477 с.].

Наиболее близким по технической сущности к заявляемому способу является способ получения мелкодисперсного ферритового порошка, который включает механическое диспергирование ферритового материала, перемешивание смеси полидисперсного ферритового порошка с химически инертной к нему жидкостью до образования суспензии, воздействие на суспензию ультразвуковыми колебаниями в режиме кавитации и выделение мелкодисперсной фракции металлического порошка из суспензии [Патент РФ №2213620 С2, В03В 5/02, В03В 5/68, В03С 1/30, опубл. 10.10.2003]. В сосуде, выполненном из немагнитного материала, на осадочную часть суспензии воздействуют ультразвуковыми колебаниями и выделяют мелкодисперсную фракцию порошка. Плотность потока мощности ультразвуковых колебаний выбирают в пределах 1,1-1,5 плотности потока мощности, соответствующей кавитационному порогу для обрабатываемой суспензии, высоту столба суспензии выбирают в пределах (0,4-2,0)/α, где α - коэффициент затухания ультразвуковых колебаний в суспензии. Для выделения мелкодисперсной фракции ферритового порошка используют верхний слой суспензии глубиной не более четверти длины волны ультразвуковых колебаний в суспензии. На суспензию дополнительно могут воздействовать неоднородным постоянным или переменным магнитным полем, градиент напряженности которого направлен противоположно гравитационному полю Земли.

Недостатком указанного способа является то, что из всего объема обрабатываемого полидисперсного порошка можно выделить лишь первоначально содержащуюся мелкодисперсную фракцию. Кроме того, известный способ непригоден при диспергировании немагнитопроводящих порошков. Очевидно, что эффективность указанного способа становится еще меньше при попытке диспергирования пластичных порошков, склонных к сегрегации.

Задача и достигаемый при использовании изобретения технический результат - повышение доли выхода мелкодисперсной фракции порошка при обработке смеси полидисперсного металлического порошка с химически инертной к нему жидкой средой ультразвуковыми колебаниями в режиме кавитации, а также возможность диспергирования немагнитопроводящих порошков и пластичных порошков, склонных к сегрегации.

Для решения поставленной задачи предложен способ получения мелкодисперсного металлического порошка, включающий механическое диспергирование металлического материала, перемешивание смеси полидисперсного металлического порошка с химически инертной к нему жидкой средой до образования суспензии, воздействие на суспензию ультразвуковыми колебаниями в режиме кавитации и выделение мелкодисперсной фракции металлического порошка из суспензии, в котором согласно изобретению при перемешивании в суспензию вводят алмазный порошок, который удаляют перед выделением мелкодисперсной фракции.

Алмазный порошок вводят в суспензию в количестве 5÷15% от объема суспензии.

Удаление алмазного порошка из суспензии осуществляют путем расслоения суспензии в химически инертной к полидисперсному металлическому порошку жидкой среде.

Объем жидкой среды к объему полидисперсного металлического порошка выбирают в отношении (5÷7):1.

Отношение фракции полидисперсного металлического порошка к фракции алмазного порошка выбирают в отношении (5÷10):1.

Вышеприведенные соотношения и пропорции были определены экспериментально и являются оптимальными с точки зрения достижения технического результата. Они могут меняться в зависимости от способа кавитационного воздействия (конструктивного исполнения ультразвукового диспергатора, плотности потока мощности ультразвуковых колебаний и т.д.) и уточняться для каждого отдельного случая опытным путем.

В отличие от способа-прототипа, заявленный способ позволяет осуществить эффективное диспергирование немагнитопроводящих и пластичных полидисперсных металлических порошков, склонных к сегрегации.

Сущность заявленного изобретения иллюстрируется фигурами графических изображений и поясняется нижеследующим примером конкретного осуществления.

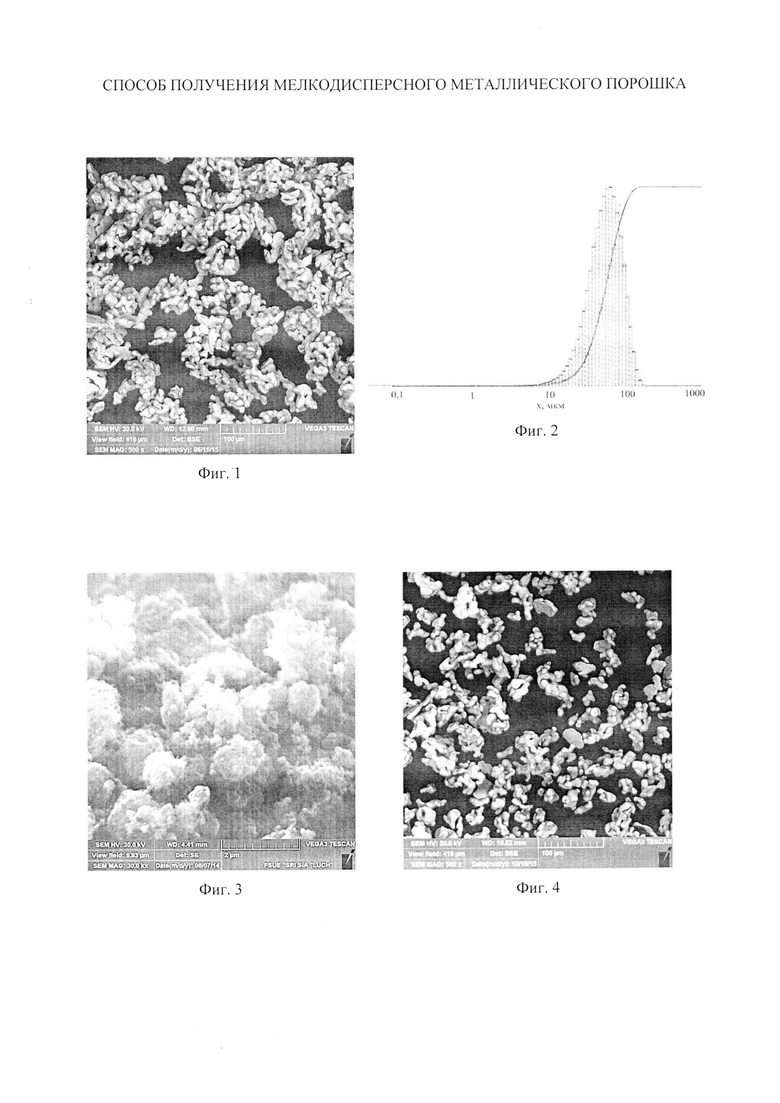

На фиг. 1 представлен снимок (увеличением 500 крат) сканированных частиц исходного полидисперсного металлического порошка стали 12X18H10T.

На фиг. 2 представлена гистограмма фракционного состава исходного полидисперсного металлического порошка стали 12X18H10T.

На фиг. 3 представлен снимок (увеличением 50.000 крат) сканированных частиц алмазного порошка.

На фиг. 4 представлен снимок (увеличением 500 крат) сканированных частиц выделенного из суспензии металлического порошка стали 12X18H10T, диспергированного в соответствии с заявленным способом.

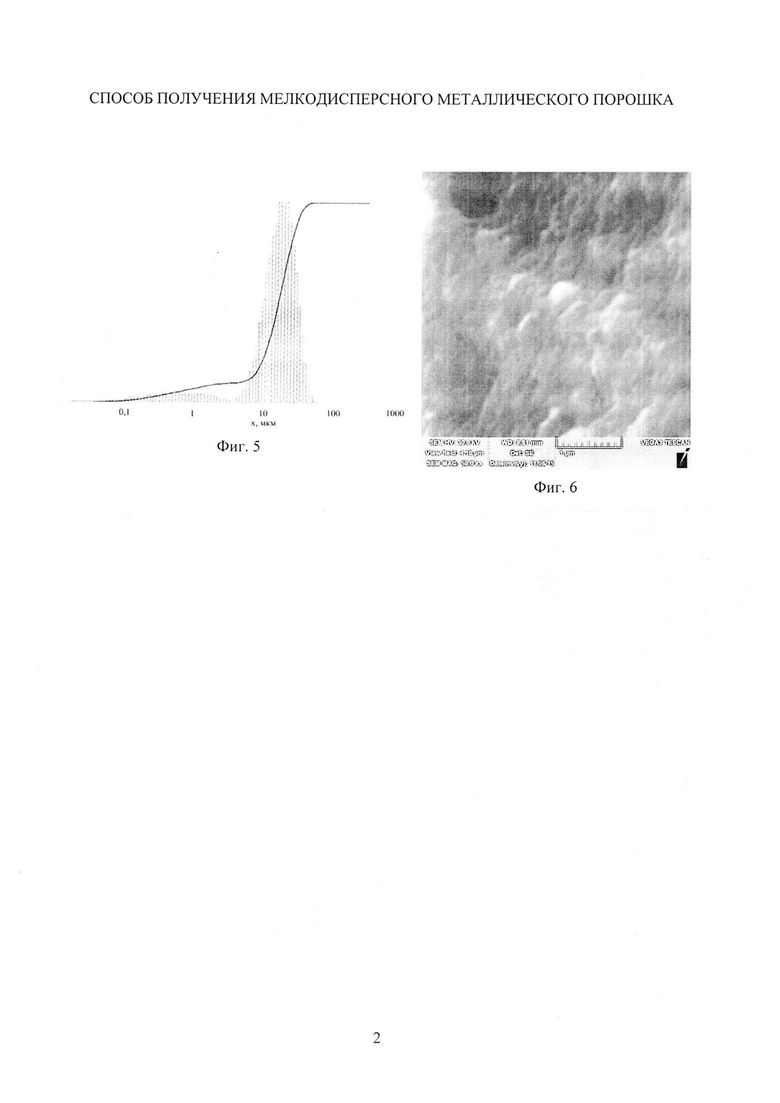

На фиг. 5 представлена гистограмма фракционного состава выделенного из суспензии металлического порошка стали 12X18H10T, диспергированного в соответствии с заявленным способом.

На фиг. 6 представлен снимок (увеличением 50.000 крат) сканированных частиц алмазного порошка, удаленного из суспензии.

Пример осуществления способа

Для получения мелкодисперсного металлического порошка фракции 5÷50 мкм в качестве исходного материала использовали полидисперсный металлический порошок стали 12X18H10T фракции 10÷100 мкм (см. фиг. 1), склонный к сегрегации. Доля мелкодисперсного металлического порошка фракции 10÷50 мкм в исходном материале составляла порядка 20% (см. фиг. 2). Проводили механическое диспергирование полидисперсного металлического порошка массой 200 г (29,3 см3) в шаровой мельнице. Перемешивали диспергированный полидисперсный металлический порошок с жидкой средой, в качестве которой взяли 200 мл дистиллированной воды, в отношении 1,0:6,8 до образования суспензии. При перемешивании вводили алмазный порошок дисперсностью 1÷10 мкм (см. фиг. 3) в суспензию в количестве 30 г (13,3 см3), что составило 5,8% от объема суспензии. Воздействовали на суспензию ультразвуковыми колебаниями в режиме кавитации. Удаление алмазного порошка из суспензии осуществляли путем расслоения суспензии в дистиллированной воде. Выделение мелкодисперсной фракции полученного металлического порошка с дисперсностью частиц 5÷50 мкм (см. фиг. 4) из суспензии проводили путем испарения дистиллированной воды. Доля мелкодисперсного металлического порошка фракции 5÷50 мкм в выделенном из суспензии металлическом порошке стали 12X18H10T, диспергированного в соответствии с заявленным способом, составила порядка 75% (см. фиг. 5). Отработанная фракция алмазного порошка имеет субмикронный размер (см. фиг. 6), что позволяет произвести легкую сепарацию между диспергированным металлическим порошком и алмазным порошком.

Как видно из примера и снимков, представленных на фиг. 1-6, доля выхода мелкодисперсной фракции порошка при диспергировании существенно увеличилась, а также стало возможным диспергирование немагнитопроводящих и пластичных полидисперсных металлических порошков, склонных к сегрегации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ФЕРРИТОВОГО ПОРОШКА | 1999 |

|

RU2213620C2 |

| Способ получения стальных порошков | 2018 |

|

RU2715321C1 |

| СПОСОБ ВНЕСЕНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ В ЖИДКОСТИ | 2018 |

|

RU2690193C1 |

| СПОСОБ ДЕЗАГРЕГИРОВАНИЯ ПОРОШКА НАТРИЕТЕРМИЧЕСКОГО ЦИРКОНИЯ | 2016 |

|

RU2634111C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕДИ В БАЗОВОМ МОТОРНОМ МАСЛЕ | 2014 |

|

RU2591918C2 |

| Способ получения добавки в моторное масло на основе наноразмерного порошка диоксида кремния | 2018 |

|

RU2702760C1 |

| Способ воздействия на расплавленный металл | 2017 |

|

RU2658772C1 |

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК УЛЬТРАЗВУКОМ | 2017 |

|

RU2692541C2 |

Изобретение относится к получению мелкодисперсных металлических порошков. Способ включает механическое диспергирование металлического материала с получением полидисперсного металлического порошка, перемешивание смеси полидисперсного металлического порошка с химически инертной к нему жидкой средой до образования суспензии. При перемешивании в суспензию вводят алмазный порошок. Воздействуют на суспензию ультразвуковыми колебаниями в режиме кавитации. Удаляют из суспензии алмазный порошок. Далее выделяют мелкодисперсную фракцию металлического порошка из суспензии. Обеспечивается повышение доли выхода мелкодисперсной фракции порошка, а также диспергирование немагнитопроводящих порошков и пластичных порошков, склонных к сегрегации. 4 з.п. ф-лы, 6 ил., 1 пр.

1. Способ получения мелкодисперсного металлического порошка, включающий механическое диспергирование металлического материала с получением полидисперсного металлического порошка, перемешивание смеси полидисперсного металлического порошка с химически инертной к нему жидкой средой до образования суспензии, воздействие на суспензию ультразвуковыми колебаниями в режиме кавитации и выделение мелкодисперсной фракции металлического порошка из суспензии, отличающийся тем, что при перемешивании в суспензию вводят алмазный порошок, который удаляют перед выделением мелкодисперсной фракции.

2. Способ по п. 1, отличающийся тем, что алмазный порошок вводят в суспензию в количестве 5÷15% от объема суспензии.

3. Способ по п. 1, отличающийся тем, что удаление алмазного порошка из суспензии осуществляют путем расслоения суспензии в химически инертной к полидисперсному металлическому порошку жидкой среде.

4. Способ по п. 1, отличающийся тем, что объем жидкой среды к объему полидисперсного металлического порошка выбирают в отношении (5÷7):1.

5. Способ по п. 1, отличающийся тем, что отношение фракции полидисперсного металлического порошка к фракции алмазного порошка выбирают в отношении (5÷10):1.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ФЕРРИТОВОГО ПОРОШКА | 1999 |

|

RU2213620C2 |

| DE 3032785 A1, 22.04.1982 | |||

| Способ получения порошков | 1976 |

|

SU621478A1 |

Авторы

Даты

2017-06-07—Публикация

2016-05-13—Подача