Изобретение относится к области металлургии, порошковой металлургии, в частности к способам получения и диспергирования металлических порошков, и может найти применение в пиротехнике, химической технологии и других сферах получения и применения порошковых материалов.

Для получения дезагрегированных металлических порошков из различного металлического сырья, а также из их агрегированного и агломерированного состояния, применяют различные диспергационные методы, например механический размол при помощи мельниц различных систем (шаровые, планетарные, вихревые, коллоидные мельницы) [Пористые проницаемые материалы. Справочник. Под ред. С.В. Белова. М.: Металлургия, 1987, с. 63, 64 /1/], ультразвуковое диспергирование в жидкой среде, основанное на явлении кавитации, а также интенсивное перемешивание (истирание) в сочетании с поверхностно-активными веществами, создающими электростатический барьер на поверхности частиц, предотвращающий их слипание [А. Шелудко. Коллоидная химия. Пер. с болгарского. Изд. иностр. литературы. 1960, с. 18-21 /2/].

Высокодисперсные порошковые металлы, в частности натриетермический цирконий, способны обратимо комковаться не только за счет адгезионных сил, но и за счет полимеризации с образованием химических мостиковых связей между отдельными частицами [У.Б. Блюменталь. Химия циркония. Перевод с английского под ред. Л.Н. Комиссаровой, В.И. Спицина. М.: Изд. иностр. литературы, 1963, с. 30-167 /3/]. Как правило, это происходит, если при получении порошка имеется стадия обработки в кислых водных растворах, например, для удаления побочных растворимых продуктов получения металлического порошка [В.М. Орлов, Л.А. Федорова, П.Г. Бережко, П.Т. Гусев, В.В. Ярошенко. Натриетермические порошки циркония. В сборнике «Инновационный потенциал Кольской науки. Апатиты: Издательство Кольского научного центра РАН, 2005, с. 198-201 /4/]. Известно, что в слабокислых растворах цирконий проявляет склонность к гидролитической полимеризации посредством оксомостиков. В определенных условиях могут образовываться чрезвычайно устойчивые полимеры с элементарной ячейкой, представляющей тетрамерный цикл из атомов, связанных оксо- и, иногда, частично гидроксомостиками [Muha G.M., Vauhan Р.А. Structure of the Complex Ion in Aqueous Solutions of Zirconyl and Hafhyl Oxyhalides// J. Chem. Phys. 1960, Vol. 33, p. 194-199 /5/].

Известен патент [RU 2410204 «Способ получения дисперсии наноразмерных порошков металлов», МПК B22F 9/24, опубл. 27.01.2011 /6/], в котором описан способ получения устойчивых суспензий наноразмерных частиц с использованием ультразвуковых колебаний. Ультразвуковому воздействию с целью разрушения агрегатов подвергается среда, дополнительно содержащая поверхностно-активные вещества. В качестве ПАВ используют алкилдиолы, диалкилсульфиды, диалкилдисульфиды, диалкилтиокарбаматы или алкилтиофенолы. При этом ПАВ добавляют в количестве, определяемом из расчета образования на наночастицах, по меньшей мере, мономолекулярного слоя. За счет этого обеспечивается повышение дисперсности взвешенной фазы и стабильность коллоидного раствора.

Способ /6/ имеет недостаток, заключающийся в том, что введение в дисперсную систему, состоящую из порошка натриетермического циркония и воды, эмульгаторов и поверхностно-активных добавок, повышающих устойчивость дисперсной системы, приводит к загрязнению порошка и требует введения дополнительной стадии его очистки. Применение только ультразвука не обеспечивает надежное дезагрегирование порошка натриетермического циркония в силу его обратимости из-за восстановления химической связанности между его частицами по кислородным мостикам /3/.

Наиболее близким к заявляемому способу является способ по патенту [RU 2523643 «Способ получения суспензии высокодисперсных частиц металлов и их соединений и устройство для его осуществления», МПК B22F 9/04, опубл. 20.07.2014 /7/], включающий механическое перемешивание порошка, представляющего собой агрегаты наноразмерных частиц, и дисперсионной среды для получения суспензии с равномерно распределенными в объеме суспензии агрегатами и ультразвуковое диспергирование агрегатов. При этом механическое перемешивание и ультразвуковое диспергирование осуществляют при перемещении суспензии по замкнутому гидравлическому контуру таким образом, чтобы последовательно осуществлялось то механическое перемешивание суспензии, то ее ультразвуковое диспергирование.

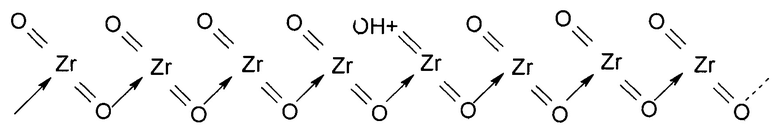

Однако данный способ не может быть применен для эффективного необратимого дезагрегирования порошка натриетермического циркония, в силу того что он не обеспечивает возможность необратимого разрушения химической связи между полимеризованными частицами. Дисперсная система, состоящая из порошкообразного металла и дистиллированной воды, в виде которой осуществляется хранение порошка натриетермического циркония, относится к связнодисперсной в силу особенностей химических свойств порошкообразного циркония. Дело в том, что причины агрегации данного материала имеют не только физическую (вандерваальсовы силы притяжения частиц при столкновении частиц в результате броуновского движения, а также при осаждении под влиянием силы тяжести), но и химическую природу, заключающуюся в образовании мостиковых кислородных связей =Zr=O→Zr= между ультрадисперсными и наноразмерными частицами циркония. В процессе образования мостиковых связей =Zr=O→Zr= отдельные частицы срастаются друг с другом и получается полимерный скелет. При неограниченном росте такого скелета получается следующая полимерная цепь /3/:

Поэтому все самопроизвольные процессы межчастичных взаимодействий в такой системе протекают только в направлении агрегации и приводят к сокращению межфазной поверхности раздела, т.е. к агрегации частиц, и, в конечном счете, - к разделению системы на две фазы с минимальной поверхностью раздела. Указанное обстоятельство не позволяет использовать способы /6, 7/ для получения необратимо дезинтегрированного порошка натриетермического циркония и вызывает необходимость разработки дополнительных химических подходов к решению данной задачи.

Задача, решаемая предлагаемым изобретением, направлена на получение необратимо дезагрегированного порошка натриетермического циркония с сохранением или заданным изменением его свойств.

Техническим результатом изобретения является необратимое разрушение агрегатов частиц порошка натриетермического циркония и уменьшение их количества. Дополнительным техническим результатом является избирательное растворение мелкой фракции порошка натриетермического циркония и получение, таким образом, крупной фракции порошка циркония.

Для решения указанной задачи и достижения технического результата предлагается способ дезагрегирования порошка натриетермического циркония, характеризующийся тем, что осуществляют обработку агрегированного порошка путем перемешивания в среде с водородным показателем рН>7 с получением диспергированного порошка, который затем отмывают до нейтрального значения водородного показателя среды. При этом отмывку диспергированного порошка можно проводить водой или раствором с рН<7 при температуре 18-200°С, а затем водой.

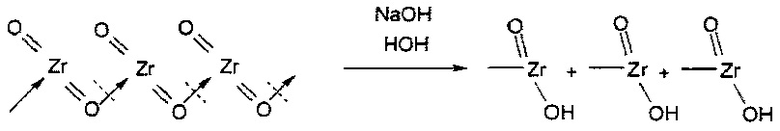

Получение диспергированного порошка натриетермического циркония по заявляемому способу осуществляется за счет проведения механической или ультразвуковой обработки в щелочной среде с водородным показателем рН>7. В данных условиях среды протекает реакция щелочного гидролиза, приводящая к разрыву мостиковых связей =Zr=O→Zr= между частицами порошка с образованием на поверхности гидроксильных групп, и к разрушению полимерного скелета, являющегося причиной нахождения материала в обратимо агрегированном состоянии.

Таким образом, в предлагаемом способе полученная после обработки дисперсная система уже не обладает способностью к самопроизвольному восстановлению химически связанного состояния, т.е. не проявляется склонности к повторному (обратному) образованию агрегатов из индивидуальных частиц после диспергирования. Для удаления избыточной щелочи проводят промывку обработанного порошка, в частности промывку проводят дистиллированной водой до обеспечения нейтральной реакции среды.

Если избыточную щелочь нейтрализовать избытком кислоты, то обеспечивается избирательное растворение в среде с рН<7 мелкой фракции порошка циркония [4], что позволит получить крупную фракцию порошка циркония.

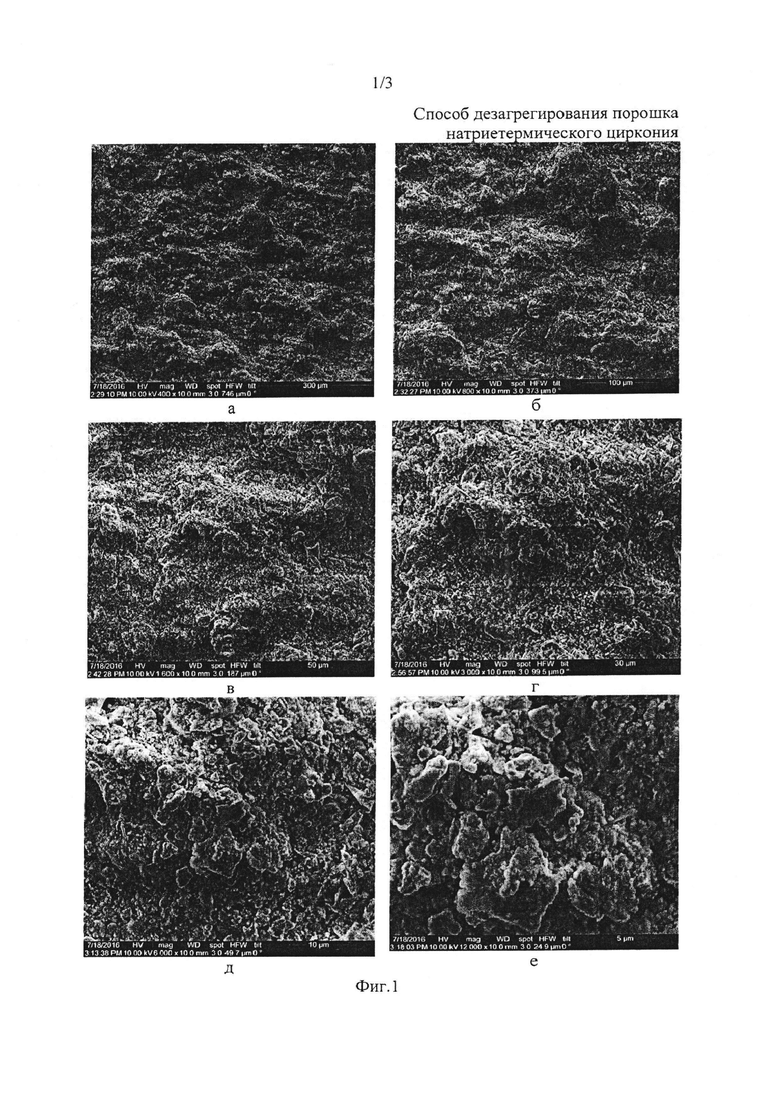

На фиг. 1 представлены электронно-микроскопические изображения исходного порошка натриетермического циркония при увеличениях 400× (а), 800× (б), 1600× (в), 3000× (г), 6000× (д), 12000× (е).

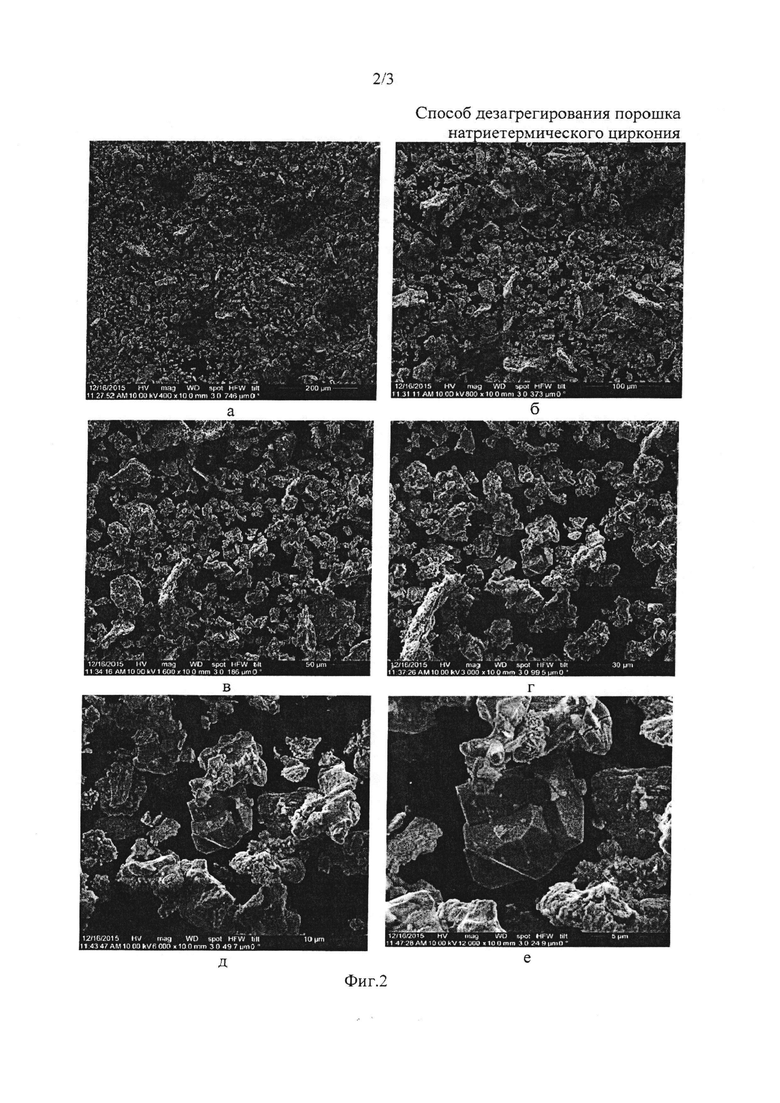

На фиг. 2 представлены электронно-микроскопические изображения порошка циркония, прошедшего щелочную обработку в условиях заявляемого способа при увеличениях 400× (а), 800× (б), 1600× (в), 3000× (г), 6000× (д), 12000× (е).

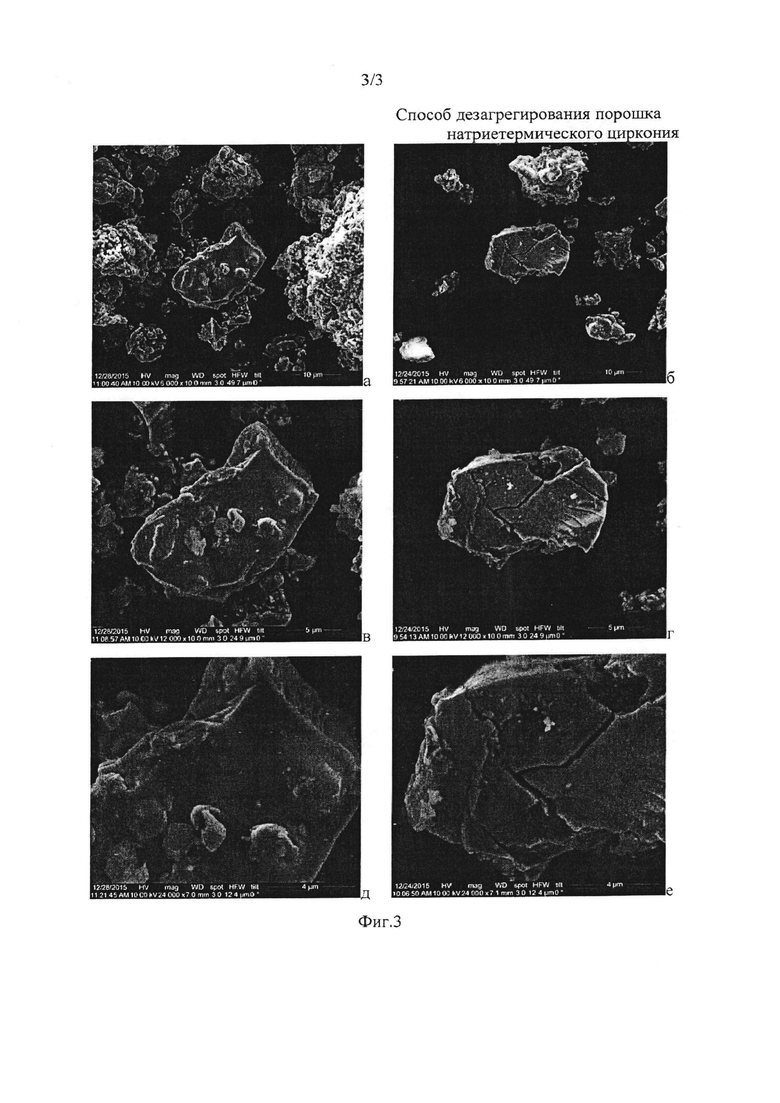

На фиг. 3 представлены электронно-микроскопические изображения порошка циркония, прошедшего щелочную обработку в условиях заявляемого способа (а, в, д), и порошка циркония, прошедшего последующую кислотную обработку в условиях заявляемого способа (б, г, е).

Решение задачи и достижение технических результатов предлагаемого изобретения реализовано в следующих примерах выполнения способа.

Пример 1. Комковидный агрегированный порошок натриетермического циркония m=3,50 г помещали в стеклянную круглодонную колбу, добавляли 20 мл дистиллированной воды и 5 мл NaOH 1М (рН=12). Перемешивание реакционной смеси осуществляли с помощью стеклянной мешалки со скоростью 200 об/мин в течение 1 часа. По истечении указанного времени реакционную смесь помещали на мембранный фильтр с диаметром пор 0,1 мкм и отмывали дистиллированной водой до нейтрального значения водородного показателя среды. Полученный порошок сушили при t=68°C в течение 15 часов.

Визуальные наблюдения за состоянием полученного порошка при хранении в дистиллированной воде в течение 50 суток свидетельствуют о сохранении свободнодисперсного состояния данной системы.

Пример 2. Агрегированный порошок натриетермического циркония m=3,5 г помещали в стеклянную круглодонную колбу, добавляли 20 мл дистиллированной воды и 5 мл NaOH 1М (рН=12). Перемешивание реакционной смеси осуществляли с помощью стеклянной мешалки со скоростью 200 об/мин в течение 1 часа. По истечении указанного времени к полученной реакционной смеси добавляли 20 мл раствора 1М HCl для нейтрализации присутствующей щелочи и создания среды с рН<7, необходимой для растворения мелкой фракции порошка циркония, после чего продолжали перемешивание еще в течение 1 часа в описанных выше условиях.

По окончании указанного промежутка времени смесь помещали на мембранный фильтр с диаметром пор 0,1 мкм и отмывали дистиллированной водой до нейтрального значения водородного показателя среды. Полученный порошок сушили при t=68°C в течение 15 часов.

Согласно результатам химического анализа в раствор перешло 2,42 мг из 3,5 г исходного порошка, что соответствует растворению 0,07% от исходной массы.

Электронно-микроскопические изображения, представленные на фиг. 2, указывают на диспергированное состояние порошка, прошедшего щелочную обработку в соответствии с описанием Примера 1, по сравнению с исходным порошком, находящимся в агрегированном (полимеризованном) состоянии, изображения которого представлены на фиг. 1. На фиг. 3 приведены электронно-микроскопические изображения порошков циркония после щелочной обработки (Пример 1) и после щелочной и кислотной обработки в соответствие с Примером 2, по которым видно, что количество мелкой фракции уменьшается.

Для доказательства необратимости дезагрегирования порошка циркония по сравнению с исходным материалом и исходным порошком, подвергнутым ультразвуковому измельчению, одинаковая навеска каждого сухого вещества была помещена в одинаковое количество дистиллированной воды в стандартных пробирках для центрифугирования и подвергнута интенсивному перемешиванию. После этого на центрифуге марки «Элекон М», работающей в режиме 1000 об/мин в течение 5 минут, а затем 2000 об/мин в течение 3 мин, произведено осаждение дисперсной фазы в полученных суспензиях. Избыточное количество воды отобрано пипеткой, а остаточное количество влаги составляло 25-28 мас. % от количества сухого вещества. После этого образцы были перемешаны с оставшимся количеством воды и оставлены на длительное (более трех месяцев) хранение. Образцы, подвергнутые химической обработке, сохранили свое дисперсное состояние, а образец порошка в исходном состоянии и после ультразвуковой обработки вернулись к исходному скомкованному состоянию, вызванному полимеризацией частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанокристаллического порошка на основе диоксида циркония | 2022 |

|

RU2793893C1 |

| Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина | 2023 |

|

RU2812131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ЦИРКОНИЯ | 2024 |

|

RU2836462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ | 2019 |

|

RU2714452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ РЕДКИХ МЕТАЛЛОВ | 2009 |

|

RU2416493C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАГРЕГИРОВАННОГО ДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2820108C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК УЛЬТРАЗВУКОМ | 2017 |

|

RU2692541C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОАЛМАЗНЫЕ ПОРОШКИ | 2012 |

|

RU2487201C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

Изобретение относится к получению металлических порошков и может найти применение, в частности, в пиротехнике и химической технологии. В способе дезагрегирования порошка натриетермического циркония осуществляют обработку агрегированного порошка путем перемешивания в среде с водородным показателем рН>7 с получением диспергированного порошка, который затем отмывают до нейтрального значения водородного показателя среды. Отмывка диспергированного порошка может быть проведена водой. Отмывка диспергированного порошка может быть также проведена раствором с рН<7 при температуре 18-200°С, а затем водой. Обеспечивается разрушение агрегатов частиц порошка и уменьшение их количества, а также растворение мелкой фракции порошка натриетермического циркония и получение крупной фракции порошка циркония. 2 з.п. ф-лы, 3 ил., 2 пр.

1. Способ дезагрегирования порошка натриетермического циркония, характеризующийся тем, что осуществляют обработку агрегированного порошка путем перемешивания в среде с водородным показателем рН>7 с получением диспергированного порошка, который затем отмывают до нейтрального значения водородного показателя среды.

2. Способ по п. 1, отличающийся тем, что отмывку диспергированного порошка проводят водой.

3. Способ по п. 1, отличающийся тем, что отмывку диспергированного порошка проводят раствором с рН<7 при температуре 18-200°С, а затем водой.

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ ВЫСОКОДИСПЕРСНЫХ ЧАСТИЦ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОРОШКА ЦИРКОНИЯ | 1998 |

|

RU2139168C1 |

| ФЛЕГМАТИЗИРОВАННЫЕ МЕТАЛЛИЧЕСКИЕ ПОРОШКИ ИЛИ ПОРОШКООБРАЗНЫЕ СПЛАВЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РЕАКЦИОННЫЙ СОСУД | 2009 |

|

RU2492966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИИ НАНОРАЗМЕРНЫХ ПОРОШКОВ МЕТАЛЛОВ | 2009 |

|

RU2410204C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО ПОРОШКА И ПОЛУЧЕННОЕ ПО НЕМУ СПЕЧЕННОЕ МЕТАЛЛИЧЕСКОЕ И/ИЛИ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2139839C1 |

| CN 104289709 A, 21.01.2015 | |||

| ЗЕЛИКМАН А.Н | |||

| Металлургия редких металлов | |||

| М.: Металлургия, 1973, с.399. | |||

Авторы

Даты

2017-10-23—Публикация

2016-10-17—Подача