Изобретение относится к области изменения физико-механических и химических свойств жидкостей, в частности к улучшению антифрикционных свойств смазок за счет внесения в них мелкодисперсных металлических и неметаллических материалов.

Известен способ получения металлосодержащих присадок при помощи обработки твердых компонентов, помещенных в жидкую основу, трением скольжения и трением качения в специальном измельчающем устройстве с загружающимися мелющими телами, с одновременным воздействием на компоненты присадки электрическим напряжением. После обработки, полученная масса сепарируется и добавляется к исходному маслу [1]. Приведенный способ позволяет получить смазки с металлосодержащими добавками, отличающиеся улучшенными антифрикционными свойствами и повышенным ресурсом работы.

К недостаткам способа следует отнести многоступенчатость и сложность процесса получения присадки, сложную конструкцию применяемого оборудования, с также отсутствие описания технологии смешивания полученной присадки с исходным маслом.

Известен также способ получения металлоплакирующего смазочного состава, заключающийся в добавлении в смазочное масло дисперсионного порошка металла (в частности меди), полученного методом электрического взрыва проводников в среде аргона или водорода. Диспергирование порошка в масле производится путем воздействия ультразвука в ультразвуковом диспергаторе УЗДН-2Т [2]. Полученная металлоплакирующая смазка позволяет существенно повысить износостойкость пар трения.

Недостатками данного способа являются его сложность и затратность, обусловленные повышенными требованиями к обеспечению безопасности при практической реализации метода электрического взрыва проводников, а также сложной конструкцией и высокой стоимостью установки для получения дисперсионных порошков методом электрического взрыва проводников.

Наиболее близким к заявляемому изобретению по технической сущности является способ получения модифицирующей металлосодержащей добавки для моторных масел, включающий добавление наноразмерного порошка металла (в частности меди) в базовое моторное масло и диспергирование его посредством ультразвуковых колебаний в режиме акустической кавитации [3]. Наноразмерный порошок меди смачивают базовым моторным маслом. После смачивания порошка процесс деагломерации и диспергирования осуществляется с помощью энергии ультразвуковых колебаний диспергатора ИЛ 100- 6/1, создающего эффект акустической кавитации в обрабатываемой среде на резонансной частоте ≈23 кГц. Время воздействия ультразвука зависит от объема обрабатываемой жидкости и концентрации диспергируемого порошка. В результате получается взвесь наноразмерного порошка меди в базовом моторном масле, которая отличается по свойствам от аналогичной взвеси, полученной при простом смешивании нанопорошка с указанной жидкостью. Положительный эффект данного способа заключается в том, что при обработке акустической кавитацией степень деагломерации частиц повышается, а скорость седиментации взвеси уменьшается. Таким образом, повышается качество получаемых медьсодержащих добавок.

Недостатком вышеизложенного способа является сложность, связанная с необходимостью предварительного получения наноразмерного порошка металла (меди). Кроме того, в опубликованном описании патента, метод получения нанопорошка меди не раскрыт.

Предлагаемое изобретение направлено на упрощение способа внесения в жидкости, в частности в масла и смазки, мелкодисперсных металлических и неметаллических материалов с целью изменения физико-механических и/или химических свойств жидкостей. Сущность: процесс образования мелкодисперсных частиц происходит непосредственно в модифицируемой жидкости под действием кавитационной эрозии, вызываемой, например, акустической или гидродинамической вибрационной кавитацией, при этом изнашиваемые кавитацией материалы находятся в зоне максимальной интенсивности кавитации. Под воздействием кавитации происходит эрозия поверхности материалов, а также деагломерация и диспергирование частиц материалов, попадающих в жидкость. Процесс диспергирования частиц в жидкость активизируется также механическим размешиванием. В зависимости от достигнутого уровня соответствия требуемых и получаемых в процессе эрозии и диспергирования характеристик жидкости, производится периодическое отключение/включение источника кавитации, а также выведение/введение из зоны кавитации модифицирующих материалов. Материалы, диспергируемые в жидкость, могут вноситься в определенной последовательности и объеме (массе) - в зависимости от требуемых физико-механических и/или химических характеристик жидкости (коэффициента трения, теплопроводности, вязкости и пр.) путем их поочередного размещения в зоне максимальной интенсивности кавитации и нахождения в ней в течение определенного времени, определяемого амплитудой колебаний (мощностью) излучателя, скоростью звука в кавитационной области, расстоянием от излучателя, температурой и газосодержанием жидкости, составом и концентрацией растворенных в ней примесей и др. Использование процесса кавитационного изнашивания позволяет на постоянной основе получать ювенильные поверхности диспергируемых материалов, способствующие, например, поддержанию установленного коэффициента трения в течение заданного периода времени.

Техническим результатом предлагаемого изобретения является упрощение способа получения жидкостей с мелкодисперсными добавками, в частности моторных масел, за счет исключения процедуры предварительного изготовления микро- и нанопорошков присаживаемых материалов, при этом процесс добавления становится регулируемым по составу, времени и объему (массе) вносимых материалов, определяющих физико-механические и химические свойства жидкостей.

Технический результат достигается за счет того, что в среде жидкости, физико-механические и/или химические характеристики которой необходимо изменить, создаются области акустической и/или гидродинамической вибрационной кавитации, и модифицирующие добавки формируются непосредственно в процессе кавитационного износа путем периодического введения в область максимального воздействия кавитации - поочередно или совместно, нескольких или одного - металлических и/или неметаллических материалов, подвергающихся в этой области эрозии, при этом частицы износа, имеющие ювенильную поверхность, диспергируются по всему объему жидкости как за счет воздействия кавитации, так и дополнительного перемешивания. Кроме того, в зависимости от достигнутого уровня соответствия требуемых и получаемых в процессе эрозии характеристик происходит периодическое отключение/включение источника кавитации, а также выведение/введение из зоны кавитации модифицирующих жидкость материалов, обеспечивая, таким образом, обратную связь, поддерживающую физико-механические и/или химические характеристики жидкости на заданном уровне в течение всего периода работы механизма или машины.

Такое исполнение предлагаемого изобретения позволит на постоянной основе получать ювенильные поверхности диспергируемых материалов в течение заданного промежутка времени. Это особенно важно, например, для формирования требуемого коэффициента трения смазочных масел, его поддержания на заданном уровне в процессе трения, а также прогнозирования в течение всего времени работы пар трения.

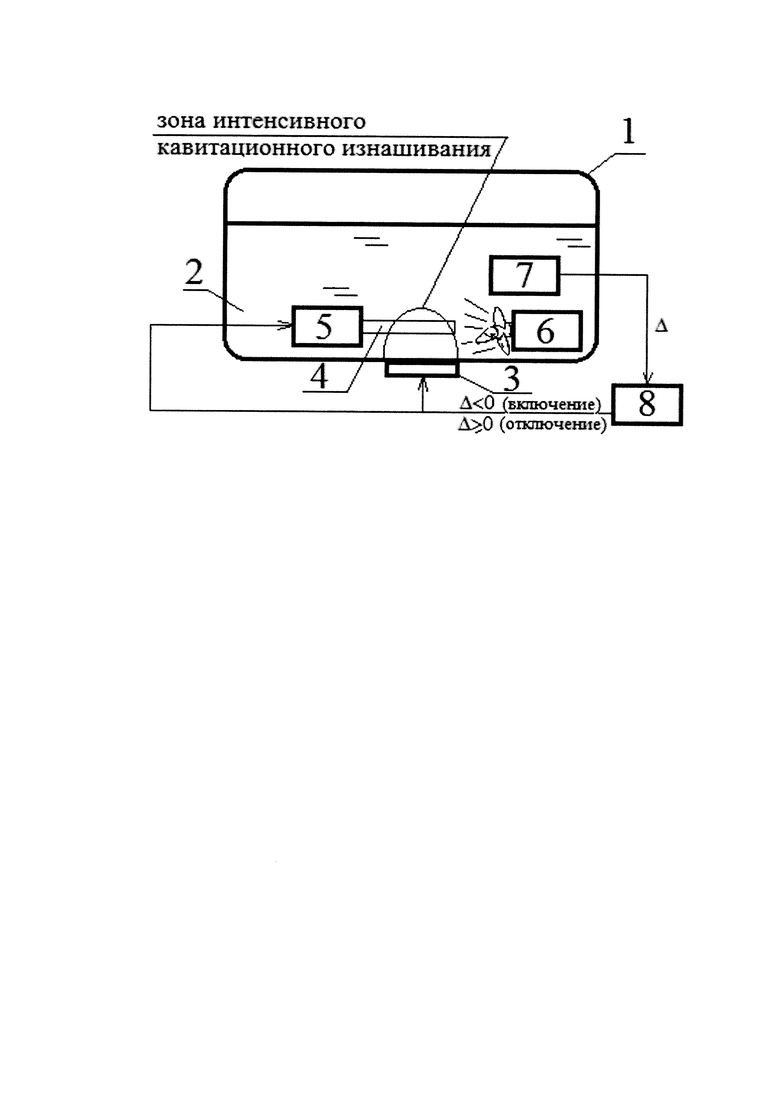

Предложенное изобретение поясняется рисунком (фиг.), где изображена схема устройства, реализующего предложенный способ посредством использования акустической кавитации, и введены следующие обозначения:

1 - емкость;

2 - модифицируемая жидкость;

3 - акустический излучатель;

4 - материалы, подвергающиеся кавитационной эрозии;

5 - устройство подачи диспергируемых материалов в область интенсивной кавитации;

6 - устройство перемешивания жидкости;

7 - устройство для определения физико-механических и/или химических характеристик модифицируемой жидкости;

8 - устройство включения/отключения;

Способ может быть реализован посредством устройства (фиг.), которое состоит из емкости 1 с модифицируемой жидкостью 2, с установленной на ее дне акустическим излучателем 3, формирующим область интенсивной кавитации, вызывающей эрозию металлических и/или неметаллических материалов 4, которые подаются поочередно или совместно в эту область устройством подачи диспергируемых материалов 5. При этом для обеспечения равномерности распределения диспергированных частиц материалов 4 в жидкости 2 она перемешивается в емкости 1 устройством перемешивания жидкости 6. Часть перемешанной жидкости 2 забирается из емкости 1 устройством 7 для определения ее физико-механических и/или химических характеристик (вискозиметр, трибометр и др. - в зависимости от изменяемых характеристик жидкости 2), выход которого электрическим или иным другим способом соединен с устройством 8 включения/отключения акустического излучателя 3 и устройства 5 подачи диспергируемых материалов в область интенсивной кавитации.

Реализация способа осуществляется следующим образом. В емкости 1 размещается жидкость 2, физико-механические и/или химические характеристики которой предстоит изменить для повышения эффективности работы механизма, например, снизить коэффициент трения в парах трения, после чего включается устройство 6 перемешивания жидкости 2. Устройство 7 определения физико-механических характеристик модифицируемой жидкости 2 забирает часть жидкости 2 из емкости 1 и определяет ее физико-механические и/или химические характеристики, при этом, если выбранная характеристика (или несколько характеристик) модифицируемой жидкости 2 отличаются от требуемых (эталонных), то устройство 7 вырабатывает сигнал рассогласования Δ≠0, который передается с его выхода на вход устройства включения/отключения 8. Если Δ<0, то устройство включения/отключения 8 включает акустический излучатель 3 и устройство 5 подачи диспергируемых материалов в область интенсивной кавитации. После включения акустический излучатель 3 формирует в жидкости 2 область интенсивной кавитации, в которую устройством 5 подаются материалы 4, и на их поверхностях начинается процесс эрозии. При этом частицы материалов 4 попадают в жидкость 2 и перемешиваются устройством 6, а устройство 7 непрерывно сравнивает одну или несколько характеристик с заданными и вырабатывает сигнал рассогласования Δ, направляемый на вход устройства 8.

При достижении или превышении заданных физико-механических и/или химических характеристик (или какой-либо одной характеристики) жидкости 2 сигнал рассогласования с выхода устройства 7 становится больше или равным нулю Δ≥0, что вызывает отключение устройством 8 акустического излучателя 3 и устройства 5 подачи диспергируемых материалов 4 в область интенсивной кавитации.

«Срабатывание» (окисление, отфильтровывание и пр.) диспергированных частиц материалов 4, находящихся в жидкости 2, сопровождается изменением физико-механических и/или химических характеристик (или какой-либо одной контролируемой характеристики) жидкости 2, вследствие чего на выходе устройства 7 появляется сигнал рассогласования Δ<0, который передается с его выхода на вход устройства включения/отключения 8, включающее акустический излучатель 3 и устройство 5 подачи диспергируемых материалов 4 в область интенсивной кавитации.

Формирование такого типа обратной связи позволяет поддерживать физико-механические и/или химические характеристики (или какую-либо одну характеристику) жидкости 2 на желаемом уровне. При этом, материалы 4 могут вноситься в зону интенсивной кавитации поочередно или совместно, что позволяет изменять как одну, так и несколько характеристик жидкости 2 либо одновременно, либо в определенной последовательности.

Продукты износа и «сработанные» частицы вносимых материалов могут удаляться из жидкости путем ее фильтрации (на фигуре не показано).

Предложенный способ внесения неметаллических и металлических материалов непосредственно в процессе работы механизмов и машин позволяет поддерживать на заданном уровне требуемые физико-механические и/или химические характеристики жидкостей с их активным контролем на протяжении всего периода работы.

Источники информации

1. Патент на изобретение №2290429 RU. Способ получения присадки к смазочным материалам и устройство для его осуществления / Яковлев Г.М, Цой Л.Е. Заявл. 21.01.2005., опубл. 27.12.2006, бюл. №36

2. Патент на изобретение №2054030 RU. Металлоплакирующий смазочный состав / Ильин А.П., Давыдович В.И., Каренгин А.Г., Пинкин В.Ф. Заявл. 22.05.1990., опубл. 10.02.1996

3. Патент на изобретение №2591918 RU. Способ диспергирования наноразмерного порошка меди в базовом моторном масле / Хитерхеева Н.С., Номоев А.В., Бардаханов С.П., Батороев С.Б. Заявл. 08.12.2014., опубл. 20.07.2016, бюл. №20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕДИ В БАЗОВОМ МОТОРНОМ МАСЛЕ | 2014 |

|

RU2591918C2 |

| Способ получения добавки в моторное масло на основе наноразмерного порошка диоксида кремния | 2018 |

|

RU2702760C1 |

| УСТРОЙСТВО ДЛЯ СОНОПЛАЗМЕННОЙ СТИМУЛЯЦИИ ФИЗИКО-ХИМИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, ОСУЩЕСТВЛЯЕМЫХ В ЖИДКОЙ РАБОЧЕЙ СРЕДЕ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ УПРУГИХ КОЛЕБАНИЙ | 2006 |

|

RU2351407C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ УЛЬТРАЗВУКОМ | 2012 |

|

RU2508963C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2016 |

|

RU2621748C1 |

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| Способ промывки сыпучих материалов | 1983 |

|

SU1077629A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНЫХ РАСТВОРОВ ЭЛЕКТРОЛИТОВ ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКОВОЙ КАВИТАЦИИ | 2005 |

|

RU2286204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

Изобретение относится к способам внесения мелкодисперсных материалов в жидкости для изменения их физико-механических и/или химических свойств и может быть использовано, в частности, для улучшения антифрикционных свойств смазок за счет внесения в них мелкодисперсных металлических материалов. Предлагаемый способ внесения мелкодисперсных материалов в жидкости заключается в воздействии акустической кавитации на модифицируемую жидкость и присаживаемые материалы, за счет чего происходит эрозия присаживаемых материалов, попадание частиц материала в жидкость и их диспергирование. Способ может быть реализован посредством устройства (представленного на фиг.1), которое состоит из емкости 1 с модифицируемой жидкостью 2 с установленным на ее дне акустическим излучателем 3, формирующим область интенсивной кавитации, вызывающей эрозию металлических материалов 4, которые подаются в эту область устройством подачи диспергируемых материалов 5. Для обеспечения равномерности распределения диспергированных частиц материалов 4 в жидкости 2 она перемешивается в емкости 1 устройством перемешивания жидкости 6. Часть перемешанной жидкости 2 забирается из емкости 1 устройством для определения ее физико-механических и/или химических характеристик (вискозиметр, трибометр и др. - в зависимости от изменяемых характеристик жидкости 2) 7, выход которого электрическим или иным другим способом соединен с устройством 8 включения/отключения акустического излучателя 3 и устройства 5 подачи диспергируемых материалов в область интенсивной кавитации. 1 з.п. ф-лы, 1 ил.

1. Способ внесения в жидкости, в частности в жидкие смазки, мелкодисперсных материалов, включающий помещение жидкости в емкость и воздействие на нее акустическими колебаниями, вызывающими кавитацию, диспергирующую вносимые в жидкость модифицирующие добавки, отличающийся тем, что модифицирующие добавки формируются непосредственно в процессе кавитационного износа вносимых в жидкость, в область максимального воздействия кавитации, металлических материалов, подвергающихся в этой области эрозии, при этом частицы износа, имеющие ювенильную поверхность, диспергируются по всему объему жидкости как за счет воздействия кавитации, так и дополнительного перемешивания.

2. Способ по п. 1, отличающийся тем, что в зависимости от достигнутого уровня соответствия требуемых и получаемых в процессе эрозии и диспергирования характеристик жидкости производится периодическое отключение/включение источника кавитации, а также выведение/введение из зоны кавитации модифицирующих материалов.

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕДИ В БАЗОВОМ МОТОРНОМ МАСЛЕ | 2014 |

|

RU2591918C2 |

| RU 2055479 C1, 10.03.1996 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КАВИТАЦИОННОЙ ИЗНОСОСТОЙКОСТИ | 2007 |

|

RU2359245C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290429C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1928 |

|

SU16770A1 |

Авторы

Даты

2019-05-31—Публикация

2018-08-01—Подача